-

介电储能电容器以其充放电速度快、功率密度高等优点, 在现代电子和电力系统中得到了广泛应用. 目前, 与可再生能源相关的新兴产品, 如混合动力汽车、并网光伏发电和风力发电、井下油气勘探等, 对于介电储能电容器的高温储能性能提出了更高的要求. 本文总结了近年来关于聚合物及其纳米复合电介质材料的高温介电储能研究中的代表性研究进展, 为该领域科研工作者进一步研究提供参考. 首先介绍了电介质材料储能的物理机理, 并对电介质材料的几种电导机制进行了总结和分析; 接下来介绍了目前提高聚合物基电介质材料高温储能性能的几种方法, 包括纳米复合改性和相关的层状结构设计, 以及高分子聚合物的分子结构设计和化学交联处理等; 最后对聚合物基电介质材料在高温储能应用领域中尚待解决的科学技术问题进行了讨论, 并展望了未来可能的研究方向.Dielectric capacitors are widely used in modern electronic systems and power systems because of their advantages of fast charge discharge speed and high-power density. Nowadays, the new products related to renewable energy, such as hybrid electric vehicles, grid connected photovoltaic power generation and wind turbines, downhole oil, gas exploration, etc., put forward higher requirements for the energy storage capabilities of dielectric capacitors in elevated-temperature. In this review, the research progress of the polymer-based dielectrics for high-temperature capacitor energy storage in recent years is systematically reviewed to offer benefits for further study. Firstly, the physical mechanism of energy storage of dielectric materials is introduced, and several conduction mechanisms of dielectric materials are summarized and analyzed; then, several strategies to improve the high-temperature energy storage performance of polymer dielectrics are presented, including the nanocomposite modification and design of layer-structured polymer composites, and the molecular structure design and chemical crosslinking treatment of dielectric polymer. Finally the scientific and technological problems in the application of dielectric polymer and their nanocomposites for high-temperature capacitor energy storage are discussed, and a possible research direction in the future is prospected.

-

Keywords:

- capacitors /

- dielectric materials /

- high temperature /

- energy density

[1] Pan H, Li F, Liu Y, Zhang Q H, Wang M, Lan S, Zheng Y P, Ma J, Gu L, Shen Y, Yu P, Zhang S J, Chen L Q, Lin Y H, Nan C W 2019 Science 365 578

Google Scholar

Google Scholar

[2] Lin X R, Salari M, Arava L M R, Ajayan P M, Grinstaff M W 2016 Chem. Soc. Rev. 45 5848

Google Scholar

Google Scholar

[3] Luo H, Zhou X F, Ellingford C, Zhang Y, Chen S, Zhou K C, Zhang D, Bowen C B, Wan C Y 2019 Chem. Soc. Rev. 48 4424

Google Scholar

Google Scholar

[4] Huang X Y, Sun B, Zhu Y K, Li S T, Jiang P K 2019 Prog. Mater. Sci. 100 187

Google Scholar

Google Scholar

[5] Yuan Q B, Yao F Z, Cheng S D, Wang L X, Wang Y F, Mi S B, Wang Q, Wang X H, Wang H 2020 Adv. Funct. Mater. 30 2000191

Google Scholar

Google Scholar

[6] Li Q, Zhang G Z, Liu F H, Han K, Gadiniski M R, Xiong C X, Wang Q 2015 Energy Environ. Sci. 8 922

Google Scholar

Google Scholar

[7] Li Q, Yao F Z, Liu Y, Zhang G Z, Wang H, Wang Q 2018 Ann. Rev. Mater. Res. 48 219

Google Scholar

Google Scholar

[8] Watson J, Castro G 2012 Analog Dialogue 46 1

[9] Tan D, Zhang L, Chen Q, Irwin P 2014 J. Electron. Mater. 43 4569

Google Scholar

Google Scholar

[10] Johnson R W, Evans J L, Jacobsen P, Thompson J R, Christopher M 2004 IEEE Trans. Electron. Packag. Manuf. 27 164

Google Scholar

Google Scholar

[11] Barshaw E J, White J, Chait M J, Cornette J B, Bustamante J, Folli F, Biltchick D, Borelli G, Pocco G, Rabuffi M 2007 IEEE Trans. Magn. 43 223

Google Scholar

Google Scholar

[12] 李吉超, 王春雷, 钟维烈, 薛旭艳, 王渊旭 2002 物理学报 51 776

Google Scholar

Google Scholar

Li J C, Wang C L, Zhong W L, Xue X Y, Wang Y X 2002 Acta Phys. Sin. 51 776

Google Scholar

Google Scholar

[13] Gadinski M R, Han K, Li Q, Zhang G, Reainthippayasakul W, Wang Q 2014 ACS Appl. Mater. Interfaces 6 18981

Google Scholar

Google Scholar

[14] Chu B, Zhou X, Ren K, Neese B, Lin M, Wang Q, Bauer F, Zhang Q M 2006 Science 313 334

Google Scholar

Google Scholar

[15] Zhou X, Zhao X, Suo Z, Zou C, Runt J, Liu S, Zhang S, Zhang Q M 2009 Appl. Phys. Lett. 94 143

Google Scholar

Google Scholar

[16] Li Q, Chen L, Gadinski M R, Zhang S H, Zhang G Z, Li H U, Iagodkine E, Haque A, Chen L Q, Jackson T N, Wang Q 2015 Nature 523 576

Google Scholar

Google Scholar

[17] Prajapati P, Thakui V K, Gupta R 2016 Chem. Rev. 116 4260

Google Scholar

Google Scholar

[18] Zhou L, Jiang Y F 2019 Mater. Sci. Technol. 36 1

Google Scholar

Google Scholar

[19] Yao Z H, Song Z, Hao H, Yu Z Y, Cao M H, Zhang S J, Lanagan M T, Liu H X 2017 Adv. Mater. 29 1601727

Google Scholar

Google Scholar

[20] Palneedi H, Peddigari M, Hwang G T, Jeong D Y, Ryu J 2018 Adv. Funct. Mater. 28 1803665

Google Scholar

Google Scholar

[21] Kojima K, Takai Y, Ieda M 1986 J. Appl. Phys. 59 2655

Google Scholar

Google Scholar

[22] Chiu F C 2014 Adv. Mater. Sci. Eng. 2014 1

Google Scholar

Google Scholar

[23] Akram S, Yang Y, Zhong X, Bhutta S, Wu G N, Castellon J, Zhou K 2017 IEEE Trans. Dielectr. Electr. Insul. 24 3505

Google Scholar

Google Scholar

[24] Liu A, Zhu H H, Sun H B, Xu Y, Noh Y Y 2018 Adv. Mater. 30 1706364

Google Scholar

Google Scholar

[25] Vecchio M A, Meddeb A B, Lanagan M T, Ounaies Z, Shallenberger J R 2018 J. Appl. Phys. 124 114102

Google Scholar

Google Scholar

[26] Sawa A 2008 Mater. Today 11 28

Google Scholar

Google Scholar

[27] Angle R L, Talley H E 1978 IEEE Trans. Electron Devices 25 1277

Google Scholar

Google Scholar

[28] Chiu F C, Lee C Y, Pan T M 2009 J. Appl. Phys. 105 074103

Google Scholar

Google Scholar

[29] Calvet L, Wheeler R, Reed M 2002 Appl. Phys. Lett. 80 1761

Google Scholar

Google Scholar

[30] Chiu F C 2006 J. Appl. Phys. 100 114102

Google Scholar

Google Scholar

[31] Shen Z H, Wang J J, Jiang J Y, Huang S X, Lin Y H, Nan C W, Chen L Q, Shen Y 2019 Nat. Commun. 10 1843

Google Scholar

Google Scholar

[32] Laghari J R, Sarjeant W J 1992 IEEE Trans. Power Electron. 7 251

Google Scholar

Google Scholar

[33] Shen Z H, Wang J J, Lin Y H, Nan C W, Chen L Q, Shen Y 2018 Adv. Mater. 30 1704380

Google Scholar

Google Scholar

[34] Chi Q G, Gao Z Y, Zhang T D, Zhang C H, Zhang Y, Chen Q G, Wang X, Lei Q Q 2019 ACS Sustainable Chem. Eng. 7 748

Google Scholar

Google Scholar

[35] Tong H, Fu J, Ahmad A, Fan T, Hou Y D, Xu J 2019 Macromol. Mater. Eng. 304 1800709

Google Scholar

Google Scholar

[36] James J C 1986 Polym. Compos. 7 158

Google Scholar

Google Scholar

[37] Ho J S, Greenbaum S G 2018 ACS Appl. Mater. Interfaces 10 29189

Google Scholar

Google Scholar

[38] Mannodi-Kanakkithodi A, Treich G M, Huan T D, Ma R, Tefferi M, Cao Y, Sotzing G A, Ramprasad R 2016 Adv. Mater. 28 6277

Google Scholar

Google Scholar

[39] Klein R J, Barber P, Chance W M, Loye H C Z 2012 IEEE Trans. Dielectr. Electr. Insul. 19 1234

Google Scholar

Google Scholar

[40] Diaham S, Saysouk F, Locatelli M L, Lebey T 2016 IEEE Trans. Dielectr. Electr. Insul. 23 2795

Google Scholar

Google Scholar

[41] Chi Q G, Dong J F, Zhang C H, Wong C P, Wang X, Lei Q Q 2016 J. Mater. Chem. C 4 8179

Google Scholar

Google Scholar

[42] Wang S, Huang X Y, Wang G Y, Wang Y, He J L, Jiang P K 2015 J. Phys. Chem. C 119 25307

Google Scholar

Google Scholar

[43] 冯奇, 李梦凯, 唐海通, 王晓东, 高忠民, 孟繁玲 2016 物理学报 65 188101

Google Scholar

Google Scholar

Feng Q, Li M K, Tang H T, Wang X D, Gao Z M, Meng F L 2016 Acta Phys. Sin. 65 188101

Google Scholar

Google Scholar

[44] Pan Z B, Yao L M, Ge G L, Shen B, Zhai J W 2018 J. Mater. Chem. A 6 14614

Google Scholar

Google Scholar

[45] Zou K L, Dan Y, Yu Y X, Zhang Y, Zhang Q F, Lu Y M, Huang H T, Zhang X, He Y B 2019 J. Mater. Chem. A 7 13473

Google Scholar

Google Scholar

[46] Feng Y, Zhou Y H, Zhang T D, Zhang C H, Zhang Y Q, Zhang Y, Chen Q G, Chi Q G 2020 Energy Storage Mater. 25 180

Google Scholar

Google Scholar

[47] Yu K, Wang H, Zhou Y C, Bai Y Y, Niu Y J 2013 J. Appl. Phys. 113 034105

Google Scholar

Google Scholar

[48] Yu K, Niu Y J, Xiang F, Zhou Y C, Bai Y Y, Wang H 2013 J. Appl. Phys. 114 174107

Google Scholar

Google Scholar

[49] Wu Y H, Zha J W, Yao Z Q, Sun F, Li R K Y, Dang Z M 2015 RSC Adv. 9 44749

Google Scholar

Google Scholar

[50] Huang X Y, Jiang P K 2015 Adv. Mater. 27 546

Google Scholar

Google Scholar

[51] Hu P H, Sun W D, Fan M Z, et al. 2018 Appl. Surf. Sci. 458 743

Google Scholar

Google Scholar

[52] Sun W D, Lu X J, Jiang J Y, Zhang X, Hu P H, Li M, Lin Y H, Nan C W, Shen Y 2017 J. Appl. Phys. 121 244101

Google Scholar

Google Scholar

[53] Shen Z H, Wang J J, Jiang J Y, Lin Y H, Nan C W, Chen L Q, Shen Y 2018 Adv. Energy Mater. 8 1800509

Google Scholar

Google Scholar

[54] Zhu Y K, Zhu Y J, Huang X Y, Chen J, Li Q, He J L, Jiang P K 2019 Adv. Energy Mater. 9 1901826

Google Scholar

Google Scholar

[55] Li Y S, Zhou Y, Zhu Y J, Cheng S, Yuan C, Hu J, He J L, Li Q 2020 J. Mater. Chem. A 8 6576

Google Scholar

Google Scholar

[56] Wu L Y, Wu K, Liu D Y, Huang R, Huo J L, Chen F, Fu Q 2018 J. Mater. Chem. A 6 7573

Google Scholar

Google Scholar

[57] Wu L Y, Wu K, Lei C X, Liu D Y, Du R N, Chen F, Fu Q 2019 J. Mater. Chem. A 7 7664

Google Scholar

Google Scholar

[58] Liu F H, Li Q, Li Z Y, Liu Y, Dong L J, Xiong C X, Wang Q 2017 Compos. Sci. Technol. 142 139

Google Scholar

Google Scholar

[59] Ai D, Li H, Zhou Y, et al. 2020 Adv. Energy Mater. 10 1903881

Google Scholar

Google Scholar

[60] Li H, Ai D, Ren L L, Yao B, Han Z B, Shen Z H, Wang J J, Chen L Q, Wang Q 2019 Adv. Mater. 31 1900875

Google Scholar

Google Scholar

[61] Li H, Ren L L, Ai D, Han Z B, Liu Y, Yao B, Wang Q 2020 InfoMat. 2 389

Google Scholar

Google Scholar

[62] Thakur Y, Zhang T, Iacob C, Yang T N, Bernholc J, Chen L Q, Runt J, Zhang Q M 2017 Nanoscale 9 10992

Google Scholar

Google Scholar

[63] Chadband W G 1992 IEE Rev. 38 404

Google Scholar

Google Scholar

[64] Zhang T, Chen X, Thakur Y, Lu B, Zhang Q Y, Runt J, Zhang Q M 2020 Sci. Adv. 6 6622

Google Scholar

Google Scholar

[65] Thakur Y, Lean M H, Zhang Q M 2017 Appl. Phys. Lett. 110 122905

Google Scholar

Google Scholar

[66] Bouharrasa F E, Raihane M, Ameduri B 2020 Prog. Mater. Sci. 113 100670

Google Scholar

Google Scholar

[67] Niu Y J, Xiang F, Wang Y F, Chen J, Wang H 2018 Phys. Chem. Chem. Phys. 20 6598

Google Scholar

Google Scholar

[68] Niu Y J, Wang H 2019 ACS Appl. Nano Mater. 2 627

Google Scholar

Google Scholar

[69] Zhang X, Li B W, Dong L J, Liu H X, Chen W, Shen Y, Nan C W 2018 Adv. Mater. Interfaces 5 1800096

Google Scholar

Google Scholar

[70] Pan Z B, Yao L M, Zhai J W, Yao X, Chen H 2018 Adv. Mater. 30 1705662

Google Scholar

Google Scholar

[71] Rahimabady M, Mirshekarloo M S, Yao K, Lu L 2013 Phys. Chem. Chem. Phys. 15 16242

Google Scholar

Google Scholar

[72] Liu S, Xue S X, Shen B, Zhai J W 2015 Appl. Phys. Lett. 107 032907

Google Scholar

Google Scholar

[73] Choudhury A 2012 Polym. Int. 61 696

Google Scholar

Google Scholar

[74] Luo H, Zhang D, Jiang C, Yuan X, Chen C, Zhou K C 2015 ACS Appl. Mater. Interfaces 7 8061

Google Scholar

Google Scholar

[75] Liu J, Shen Z H, Xu W H, Zhang Y, Qian X S, Jiang Z H, Zhang Y H 2020 Small 2000714

Google Scholar

Google Scholar

[76] Xu W H, Liu J, Chen T W, Jiang X Y, Qian X S, Zhang Y, Jiang Z H, Zhang Y H 2019 Small 15 1901582

Google Scholar

Google Scholar

[77] Zhou Y, Yuan C, Wang S J, Zhu Y J, Cheng S, Yang X, Yang Y, Hu J, He J L, Li Q 2020 Energy Storage Mater. 28 255

Google Scholar

Google Scholar

[78] Wang Y F, Cui J, Yuan Q B, Niu Y J, Bai Y Y, Wang H 2015 Adv. Mater. 27 6658

Google Scholar

Google Scholar

[79] Wang Y F, Wang L X, Yuan Q B, et al. 2018 Nano Energy 44 364

Google Scholar

Google Scholar

[80] Chen J, Wang Y F, Yuan Q B, Xu X W, Niu Y J, Wang Q, Wang H 2018 Nano Energy 54 288

Google Scholar

Google Scholar

[81] Jiang J Y, Shen Z H, Qian J, Dan Z, Guo M, He Y, Lin Y H, Nan C W, Chen L Q, Shen Y 2019 Nano Energy 62 220

Google Scholar

Google Scholar

[82] Chen J, Wang Y F, Xu X W, Yuan Q B, Niu Y J, Wang Q, Wang H 2019 J. Mater. Chem. A 7 3729

Google Scholar

Google Scholar

[83] Wang Y F, Chen J. Li Y, Niu Y J, Wang Q, Wang H 2019 J. Mater. Chem. A 7 2965

Google Scholar

Google Scholar

[84] Chen X Y, Tseng J K, Treufeld I, Mackey M, Schuele D E, Li R P, Fukuto M, Baer E, Zhu L 2017 J. Mater. Chem. C 5 10417

Google Scholar

Google Scholar

[85] Li Z P, Chen X Y, Zhang C, Baer E, Langhe D, Ponting Ml, Brubaker M, Hosking T, Li R P, Fukuto M, Zhu L 2019 ACS Appl. Polym. Mater. 1 867

Google Scholar

Google Scholar

[86] Tewari P, Rajagopalan R, Furman E, Lanagan M T 2010 Langmuir 26 18817

Google Scholar

Google Scholar

[87] Hu P H, Shen Y, Guan Y H, Zhang X H, Lin Y H, Zhang Q M, Nan C W 2014 Adv. Funct. Mater. 24 3172

Google Scholar

Google Scholar

[88] Pan Z B, Liu B H, Zhai J W, Yao L M, Yang K, Shen B 2017 Nano Energy 40 587

Google Scholar

Google Scholar

[89] Tseng J K, Tang S, Zhou Z, Mackey M, Carr J M, Mu R, Flandin L, Schuele D E, Baer E, Zhu L 2014 Polymer 55 8

Google Scholar

Google Scholar

[90] Mackey M, Hiltner A, Baer E, Flandin L, Wolak M A, Shirk J S 2009 J. Phys. D: Appl. Phys. 42 175304

Google Scholar

Google Scholar

[91] Li Q, Liu F H, Yang T N, Gadinski M R, Zhang G Z, Chen L Q, Wang Q 2016 Proc. Natl. Acad. Sci. U.S.A. 113 9995

Google Scholar

Google Scholar

[92] Azizi A, Gadinski M R, Li Q, AlSaud M A, Wang J J, Wang Y, Wang B, Liu F H, Chen L Q, Alem N, Wang Q 2017 Adv. Mater. 29 1701864

Google Scholar

Google Scholar

[93] Zhou Y, Li Q, Dang B, Yang Y, Shao T, Li H, Hu J, Zeng R, He J L, Wang Q 2018 Adv. Mater. 30 1805672

Google Scholar

Google Scholar

[94] Bonardd S, Moreno-Serna V, Kortaberria G, Díaz D D, Leiva A, Saldías C 2019 Polymer 11 317

Google Scholar

Google Scholar

[95] Peng X W, Wu Q, Jiang S H, Hanif M, Chen S L, Hou H Q 2014 J. Appl. Polym. Sci. 131 40828

Google Scholar

Google Scholar

[96] Zhuang Y B, Seong J G, Lee Y M 2019 Prog. Polym. Sci. 92 35

Google Scholar

Google Scholar

[97] Kao K C 2004 Dielectric Phenomena in Solids (San Diego: Academic Press) p573

[98] Wang Y, Zhou X, Lin M R, Zhang Q M 2009 Appl. Phys. Lett. 94 154

Google Scholar

Google Scholar

[99] Cheng Z X, Lin M R, Wu S, Thakur Y, Zhou Y, Jeong D Y, Shen Q D, Zhang Q M 2015 Appl. Phys. Lett. 106 202902

Google Scholar

Google Scholar

[100] Wu S, Li W P, Lin M R, Burlingame Q, Chen Q, Payzant A, Xiao K, Zhang Q M 2013 Adv. Mater. 25 1734

Google Scholar

Google Scholar

[101] Qiao Y L, Islam M S, Yin X D, Han K, Yan Y, Zhang J Y, Wang Q, Ploehn H J, Tang C B 2015 Polymer 72 428

Google Scholar

Google Scholar

[102] Yuan X P, Matsuyama Y, Chung T C M 2010 Macromolecules 43 4011

Google Scholar

Google Scholar

[103] Misra M, Agarwal M, Sinkovits D W, Kumar S K, Wang C C, Pilania G, Ramprasad R, Weiss R A, Yuan X P, Mike Chung T C 2014 Macromolecules 47 1122

Google Scholar

Google Scholar

[104] Zhang M, Zhang L, Zhu M, Wang Y G, Li N W, Zhang Z J, Chen Q, An L N, Lin Y H, Nan C W 2016 J. Mater. Chem. A 4 4797

Google Scholar

Google Scholar

[105] Chou Y H, Yen H J, Tsai C L, Lee W Y, Liou G S, Chen W C 2013 J. Mater. Chem. C 1 3235

Google Scholar

Google Scholar

[106] Treufeld I, Wang D H, Kurish B A, Tan L S 2014 J. Mater. Chem. A 2 20683

Google Scholar

Google Scholar

[107] Zhang Z B, Wang D H, Litt M H, Tan L S, Zhu L 2018 Angew. Chem. Int. Ed. 130 1547

Google Scholar

Google Scholar

[108] Zhang Z B, Zheng J F, Premasiri K, Kwok M H, Li Q, Li R P, Zhang S B, Litt M H, Gao X P A, Zhu L 2020 Mater. Horiz. 7 592

Google Scholar

Google Scholar

[109] Yang R Q, Wei R B, Li K, Tong L F, Jia K, Liu X B 2016 Sci. Rep. 6 36434

Google Scholar

Google Scholar

[110] Yang J, Yang X L, Zou Y K, Zhan Y Q, Zhao R, Liu X B 2012 J. Appl. Polym. Sci. 126 1129

Google Scholar

Google Scholar

[111] Hanley T L, Burford R P, Fleming R J, Barber K W 2003 IEEE Electr. Insul. Mag. 19 13

Google Scholar

Google Scholar

[112] Zhou Q, Ma J, Dong S, Li X, Cui G 2019 Adv. Mater. 31 1902029

Google Scholar

Google Scholar

[113] Khanchaitit P, Han K, Gadinski M R, Li Q, Wang Q 2013 Nat. Commun. 4 2845

Google Scholar

Google Scholar

[114] Meereboer N L, Terzić I, van der Steeg P, Portale G, Loos K 2019 J. Mater. Chem. A 7 2795

Google Scholar

Google Scholar

[115] Chen X Z, Li Z W, Cheng Z X, Zhang J Z, Shen Q D, Ge H X, Li H T 2011 Macromol. Rapid Commun. 32 94

Google Scholar

Google Scholar

[116] Tan S, Hu X, Ding S, Zhang Z, Li H, Yang L 2013 J. Mater. Chem. A 1 10353

Google Scholar

Google Scholar

[117] Li H, Gadinski M R, Huang Y Q, et al. 2020 Energy Environ. Sci. 13 1279

Google Scholar

Google Scholar

[118] Chen S Y, Meng G D, Kong B, Xiao B, Wang Z D, Jing Z, Gao Y S, Wu G L, Wang H, Cheng Y H 2020 Chem. Eng. J. 387 123662

Google Scholar

Google Scholar

[119] Wang Y X, Huang X Y, Li T, Wang Z W, Li L Q, Gu X J, Jiang P K 2017 J. Mater. Chem. A 5 20737

Google Scholar

Google Scholar

[120] Hung C C, Wu H C, Chiu Y C, Tung S H, Chen W C 2016 J. Polym. Sci. Polym. Chem. 54 3224

Google Scholar

Google Scholar

-

图 4 (a) PI-STO纳米复合膜制备的电容器示意图; 当电场强度为200 kV/mm, 400 K温度条件下工作时, 由(b) 纯PI, (c) 垂直纳米纤维, (d) 垂直纳米片, (e) 随机纳米颗粒, (f) 平行纳米纤维, (g) 平行纳米片填充的纳米复合薄膜制备的不同电容器的稳态温度分布; (h) 薄膜电容器内的最大温度Tmax与热导率κz和电导率σz的函数关系图; (i) 6种情况下, 最大温度Tmax(红色条)、击穿强度劣化因子β (蓝色条)和介电损耗tanδ (黑色条)的性能比较[53]

Fig. 4. (a) Schematic illustration of a real capacitor made by winding the PI-STO nanocomposite film. When working under an applied electric field of 200 kV/mm and a surrounding temperature of 400 K, the steady-state temperature distributions in different capacitors made by film nanocomposites filled by (b) pure polymer, (c) vertical nanofibers, (d) vertical nanosheets, (e) random nanoparticles, (f) parallel nanofibers, and (g) parallel nanosheets. (h) Maximal temperature Tmax inside the film capacitor as function of the thermal conductivity component κz and electrical conductivity component σz. (i) Comparisons of the maximal temperature Tmax (red bar), breakdown strength deterioration factor β (blue bar), and dielectric loss tanδ (black bar) among six circumstances[53].

图 5 (a) 在25 ℃和1 kHz下, PI纳米复合材料的介电常数和损耗随填料含量的变化; PI和PI纳米复合材料在150 ℃下的(b) Weibull击穿强度和(c)储能性能; (d) 150 ℃下, 模拟电流密度分布随Al2O3, HfO2和TiO2填料含量和外加电场的变化[59]

Fig. 5. (a) Dielectric constant and loss of the PI nanocomposites as a function of filler content at 25 ℃ and 1 kHz; (b) Weibull breakdown strength and (c) energy density performance of PI and the PI nanocomposites measured at 150 ℃; (d) simulated current density distribution as a function of Al2O3, HfO2, and TiO2 filler content and the applied electric field at 150 ℃[59].

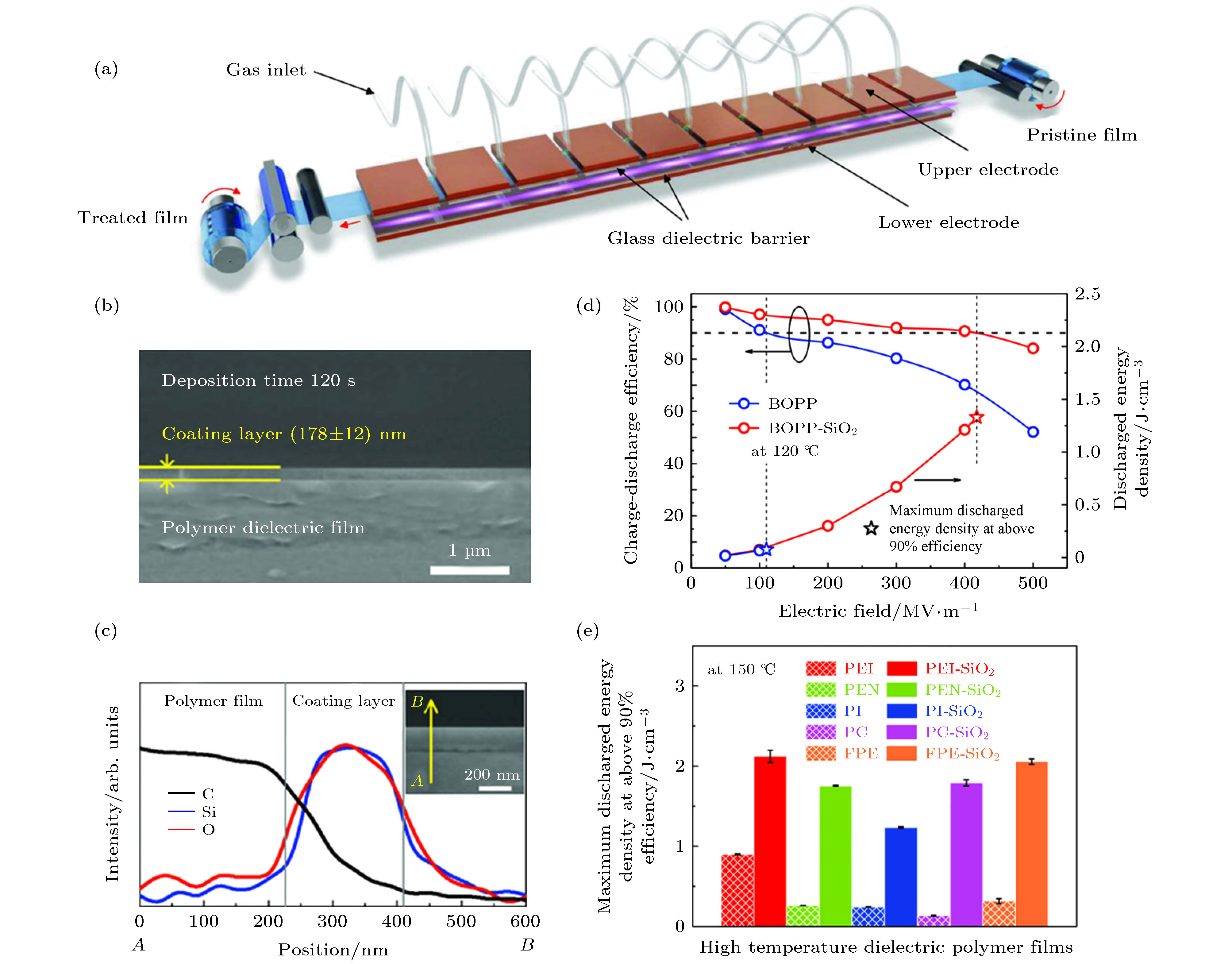

图 7 (a) Roll-to-roll PECVD示意图; (b) 聚合物表层沉积SiO2的断面扫描电子显微镜图; (c) 聚合物表层沉积SiO2的断面能量色散X射线图谱; (d) 在120 ℃下, BOPP薄膜表层沉积180 nm 厚度的SiO2前后的储能密度和储能效率对比; (e) 在150 ℃下, 储能效率大于90%时, 各种电介质聚合物薄膜表层沉积SiO2前后的最大放电能量密度[93]

Fig. 7. (a) Schematic of the roll-to-roll PECVD; (b) cross-sectional scanning electron microscope image of the coating layer on polymer film; (c) element concentration from energy dispersive X-ray spectroscopy scanned across the coating layer deposited on polymer film; (d) charge-discharge efficiency and discharged energy density of BOPP and BOPP-SiO2 films with 180 nm coating layer on each side of the polymer measured at 120 ℃; (e) maximum discharged energy density of the various dielectric films before and after coating achieved at above 90% charge-discharge efficiency measured at 150 ℃[93].

-

[1] Pan H, Li F, Liu Y, Zhang Q H, Wang M, Lan S, Zheng Y P, Ma J, Gu L, Shen Y, Yu P, Zhang S J, Chen L Q, Lin Y H, Nan C W 2019 Science 365 578

Google Scholar

Google Scholar

[2] Lin X R, Salari M, Arava L M R, Ajayan P M, Grinstaff M W 2016 Chem. Soc. Rev. 45 5848

Google Scholar

Google Scholar

[3] Luo H, Zhou X F, Ellingford C, Zhang Y, Chen S, Zhou K C, Zhang D, Bowen C B, Wan C Y 2019 Chem. Soc. Rev. 48 4424

Google Scholar

Google Scholar

[4] Huang X Y, Sun B, Zhu Y K, Li S T, Jiang P K 2019 Prog. Mater. Sci. 100 187

Google Scholar

Google Scholar

[5] Yuan Q B, Yao F Z, Cheng S D, Wang L X, Wang Y F, Mi S B, Wang Q, Wang X H, Wang H 2020 Adv. Funct. Mater. 30 2000191

Google Scholar

Google Scholar

[6] Li Q, Zhang G Z, Liu F H, Han K, Gadiniski M R, Xiong C X, Wang Q 2015 Energy Environ. Sci. 8 922

Google Scholar

Google Scholar

[7] Li Q, Yao F Z, Liu Y, Zhang G Z, Wang H, Wang Q 2018 Ann. Rev. Mater. Res. 48 219

Google Scholar

Google Scholar

[8] Watson J, Castro G 2012 Analog Dialogue 46 1

[9] Tan D, Zhang L, Chen Q, Irwin P 2014 J. Electron. Mater. 43 4569

Google Scholar

Google Scholar

[10] Johnson R W, Evans J L, Jacobsen P, Thompson J R, Christopher M 2004 IEEE Trans. Electron. Packag. Manuf. 27 164

Google Scholar

Google Scholar

[11] Barshaw E J, White J, Chait M J, Cornette J B, Bustamante J, Folli F, Biltchick D, Borelli G, Pocco G, Rabuffi M 2007 IEEE Trans. Magn. 43 223

Google Scholar

Google Scholar

[12] 李吉超, 王春雷, 钟维烈, 薛旭艳, 王渊旭 2002 物理学报 51 776

Google Scholar

Google Scholar

Li J C, Wang C L, Zhong W L, Xue X Y, Wang Y X 2002 Acta Phys. Sin. 51 776

Google Scholar

Google Scholar

[13] Gadinski M R, Han K, Li Q, Zhang G, Reainthippayasakul W, Wang Q 2014 ACS Appl. Mater. Interfaces 6 18981

Google Scholar

Google Scholar

[14] Chu B, Zhou X, Ren K, Neese B, Lin M, Wang Q, Bauer F, Zhang Q M 2006 Science 313 334

Google Scholar

Google Scholar

[15] Zhou X, Zhao X, Suo Z, Zou C, Runt J, Liu S, Zhang S, Zhang Q M 2009 Appl. Phys. Lett. 94 143

Google Scholar

Google Scholar

[16] Li Q, Chen L, Gadinski M R, Zhang S H, Zhang G Z, Li H U, Iagodkine E, Haque A, Chen L Q, Jackson T N, Wang Q 2015 Nature 523 576

Google Scholar

Google Scholar

[17] Prajapati P, Thakui V K, Gupta R 2016 Chem. Rev. 116 4260

Google Scholar

Google Scholar

[18] Zhou L, Jiang Y F 2019 Mater. Sci. Technol. 36 1

Google Scholar

Google Scholar

[19] Yao Z H, Song Z, Hao H, Yu Z Y, Cao M H, Zhang S J, Lanagan M T, Liu H X 2017 Adv. Mater. 29 1601727

Google Scholar

Google Scholar

[20] Palneedi H, Peddigari M, Hwang G T, Jeong D Y, Ryu J 2018 Adv. Funct. Mater. 28 1803665

Google Scholar

Google Scholar

[21] Kojima K, Takai Y, Ieda M 1986 J. Appl. Phys. 59 2655

Google Scholar

Google Scholar

[22] Chiu F C 2014 Adv. Mater. Sci. Eng. 2014 1

Google Scholar

Google Scholar

[23] Akram S, Yang Y, Zhong X, Bhutta S, Wu G N, Castellon J, Zhou K 2017 IEEE Trans. Dielectr. Electr. Insul. 24 3505

Google Scholar

Google Scholar

[24] Liu A, Zhu H H, Sun H B, Xu Y, Noh Y Y 2018 Adv. Mater. 30 1706364

Google Scholar

Google Scholar

[25] Vecchio M A, Meddeb A B, Lanagan M T, Ounaies Z, Shallenberger J R 2018 J. Appl. Phys. 124 114102

Google Scholar

Google Scholar

[26] Sawa A 2008 Mater. Today 11 28

Google Scholar

Google Scholar

[27] Angle R L, Talley H E 1978 IEEE Trans. Electron Devices 25 1277

Google Scholar

Google Scholar

[28] Chiu F C, Lee C Y, Pan T M 2009 J. Appl. Phys. 105 074103

Google Scholar

Google Scholar

[29] Calvet L, Wheeler R, Reed M 2002 Appl. Phys. Lett. 80 1761

Google Scholar

Google Scholar

[30] Chiu F C 2006 J. Appl. Phys. 100 114102

Google Scholar

Google Scholar

[31] Shen Z H, Wang J J, Jiang J Y, Huang S X, Lin Y H, Nan C W, Chen L Q, Shen Y 2019 Nat. Commun. 10 1843

Google Scholar

Google Scholar

[32] Laghari J R, Sarjeant W J 1992 IEEE Trans. Power Electron. 7 251

Google Scholar

Google Scholar

[33] Shen Z H, Wang J J, Lin Y H, Nan C W, Chen L Q, Shen Y 2018 Adv. Mater. 30 1704380

Google Scholar

Google Scholar

[34] Chi Q G, Gao Z Y, Zhang T D, Zhang C H, Zhang Y, Chen Q G, Wang X, Lei Q Q 2019 ACS Sustainable Chem. Eng. 7 748

Google Scholar

Google Scholar

[35] Tong H, Fu J, Ahmad A, Fan T, Hou Y D, Xu J 2019 Macromol. Mater. Eng. 304 1800709

Google Scholar

Google Scholar

[36] James J C 1986 Polym. Compos. 7 158

Google Scholar

Google Scholar

[37] Ho J S, Greenbaum S G 2018 ACS Appl. Mater. Interfaces 10 29189

Google Scholar

Google Scholar

[38] Mannodi-Kanakkithodi A, Treich G M, Huan T D, Ma R, Tefferi M, Cao Y, Sotzing G A, Ramprasad R 2016 Adv. Mater. 28 6277

Google Scholar

Google Scholar

[39] Klein R J, Barber P, Chance W M, Loye H C Z 2012 IEEE Trans. Dielectr. Electr. Insul. 19 1234

Google Scholar

Google Scholar

[40] Diaham S, Saysouk F, Locatelli M L, Lebey T 2016 IEEE Trans. Dielectr. Electr. Insul. 23 2795

Google Scholar

Google Scholar

[41] Chi Q G, Dong J F, Zhang C H, Wong C P, Wang X, Lei Q Q 2016 J. Mater. Chem. C 4 8179

Google Scholar

Google Scholar

[42] Wang S, Huang X Y, Wang G Y, Wang Y, He J L, Jiang P K 2015 J. Phys. Chem. C 119 25307

Google Scholar

Google Scholar

[43] 冯奇, 李梦凯, 唐海通, 王晓东, 高忠民, 孟繁玲 2016 物理学报 65 188101

Google Scholar

Google Scholar

Feng Q, Li M K, Tang H T, Wang X D, Gao Z M, Meng F L 2016 Acta Phys. Sin. 65 188101

Google Scholar

Google Scholar

[44] Pan Z B, Yao L M, Ge G L, Shen B, Zhai J W 2018 J. Mater. Chem. A 6 14614

Google Scholar

Google Scholar

[45] Zou K L, Dan Y, Yu Y X, Zhang Y, Zhang Q F, Lu Y M, Huang H T, Zhang X, He Y B 2019 J. Mater. Chem. A 7 13473

Google Scholar

Google Scholar

[46] Feng Y, Zhou Y H, Zhang T D, Zhang C H, Zhang Y Q, Zhang Y, Chen Q G, Chi Q G 2020 Energy Storage Mater. 25 180

Google Scholar

Google Scholar

[47] Yu K, Wang H, Zhou Y C, Bai Y Y, Niu Y J 2013 J. Appl. Phys. 113 034105

Google Scholar

Google Scholar

[48] Yu K, Niu Y J, Xiang F, Zhou Y C, Bai Y Y, Wang H 2013 J. Appl. Phys. 114 174107

Google Scholar

Google Scholar

[49] Wu Y H, Zha J W, Yao Z Q, Sun F, Li R K Y, Dang Z M 2015 RSC Adv. 9 44749

Google Scholar

Google Scholar

[50] Huang X Y, Jiang P K 2015 Adv. Mater. 27 546

Google Scholar

Google Scholar

[51] Hu P H, Sun W D, Fan M Z, et al. 2018 Appl. Surf. Sci. 458 743

Google Scholar

Google Scholar

[52] Sun W D, Lu X J, Jiang J Y, Zhang X, Hu P H, Li M, Lin Y H, Nan C W, Shen Y 2017 J. Appl. Phys. 121 244101

Google Scholar

Google Scholar

[53] Shen Z H, Wang J J, Jiang J Y, Lin Y H, Nan C W, Chen L Q, Shen Y 2018 Adv. Energy Mater. 8 1800509

Google Scholar

Google Scholar

[54] Zhu Y K, Zhu Y J, Huang X Y, Chen J, Li Q, He J L, Jiang P K 2019 Adv. Energy Mater. 9 1901826

Google Scholar

Google Scholar

[55] Li Y S, Zhou Y, Zhu Y J, Cheng S, Yuan C, Hu J, He J L, Li Q 2020 J. Mater. Chem. A 8 6576

Google Scholar

Google Scholar

[56] Wu L Y, Wu K, Liu D Y, Huang R, Huo J L, Chen F, Fu Q 2018 J. Mater. Chem. A 6 7573

Google Scholar

Google Scholar

[57] Wu L Y, Wu K, Lei C X, Liu D Y, Du R N, Chen F, Fu Q 2019 J. Mater. Chem. A 7 7664

Google Scholar

Google Scholar

[58] Liu F H, Li Q, Li Z Y, Liu Y, Dong L J, Xiong C X, Wang Q 2017 Compos. Sci. Technol. 142 139

Google Scholar

Google Scholar

[59] Ai D, Li H, Zhou Y, et al. 2020 Adv. Energy Mater. 10 1903881

Google Scholar

Google Scholar

[60] Li H, Ai D, Ren L L, Yao B, Han Z B, Shen Z H, Wang J J, Chen L Q, Wang Q 2019 Adv. Mater. 31 1900875

Google Scholar

Google Scholar

[61] Li H, Ren L L, Ai D, Han Z B, Liu Y, Yao B, Wang Q 2020 InfoMat. 2 389

Google Scholar

Google Scholar

[62] Thakur Y, Zhang T, Iacob C, Yang T N, Bernholc J, Chen L Q, Runt J, Zhang Q M 2017 Nanoscale 9 10992

Google Scholar

Google Scholar

[63] Chadband W G 1992 IEE Rev. 38 404

Google Scholar

Google Scholar

[64] Zhang T, Chen X, Thakur Y, Lu B, Zhang Q Y, Runt J, Zhang Q M 2020 Sci. Adv. 6 6622

Google Scholar

Google Scholar

[65] Thakur Y, Lean M H, Zhang Q M 2017 Appl. Phys. Lett. 110 122905

Google Scholar

Google Scholar

[66] Bouharrasa F E, Raihane M, Ameduri B 2020 Prog. Mater. Sci. 113 100670

Google Scholar

Google Scholar

[67] Niu Y J, Xiang F, Wang Y F, Chen J, Wang H 2018 Phys. Chem. Chem. Phys. 20 6598

Google Scholar

Google Scholar

[68] Niu Y J, Wang H 2019 ACS Appl. Nano Mater. 2 627

Google Scholar

Google Scholar

[69] Zhang X, Li B W, Dong L J, Liu H X, Chen W, Shen Y, Nan C W 2018 Adv. Mater. Interfaces 5 1800096

Google Scholar

Google Scholar

[70] Pan Z B, Yao L M, Zhai J W, Yao X, Chen H 2018 Adv. Mater. 30 1705662

Google Scholar

Google Scholar

[71] Rahimabady M, Mirshekarloo M S, Yao K, Lu L 2013 Phys. Chem. Chem. Phys. 15 16242

Google Scholar

Google Scholar

[72] Liu S, Xue S X, Shen B, Zhai J W 2015 Appl. Phys. Lett. 107 032907

Google Scholar

Google Scholar

[73] Choudhury A 2012 Polym. Int. 61 696

Google Scholar

Google Scholar

[74] Luo H, Zhang D, Jiang C, Yuan X, Chen C, Zhou K C 2015 ACS Appl. Mater. Interfaces 7 8061

Google Scholar

Google Scholar

[75] Liu J, Shen Z H, Xu W H, Zhang Y, Qian X S, Jiang Z H, Zhang Y H 2020 Small 2000714

Google Scholar

Google Scholar

[76] Xu W H, Liu J, Chen T W, Jiang X Y, Qian X S, Zhang Y, Jiang Z H, Zhang Y H 2019 Small 15 1901582

Google Scholar

Google Scholar

[77] Zhou Y, Yuan C, Wang S J, Zhu Y J, Cheng S, Yang X, Yang Y, Hu J, He J L, Li Q 2020 Energy Storage Mater. 28 255

Google Scholar

Google Scholar

[78] Wang Y F, Cui J, Yuan Q B, Niu Y J, Bai Y Y, Wang H 2015 Adv. Mater. 27 6658

Google Scholar

Google Scholar

[79] Wang Y F, Wang L X, Yuan Q B, et al. 2018 Nano Energy 44 364

Google Scholar

Google Scholar

[80] Chen J, Wang Y F, Yuan Q B, Xu X W, Niu Y J, Wang Q, Wang H 2018 Nano Energy 54 288

Google Scholar

Google Scholar

[81] Jiang J Y, Shen Z H, Qian J, Dan Z, Guo M, He Y, Lin Y H, Nan C W, Chen L Q, Shen Y 2019 Nano Energy 62 220

Google Scholar

Google Scholar

[82] Chen J, Wang Y F, Xu X W, Yuan Q B, Niu Y J, Wang Q, Wang H 2019 J. Mater. Chem. A 7 3729

Google Scholar

Google Scholar

[83] Wang Y F, Chen J. Li Y, Niu Y J, Wang Q, Wang H 2019 J. Mater. Chem. A 7 2965

Google Scholar

Google Scholar

[84] Chen X Y, Tseng J K, Treufeld I, Mackey M, Schuele D E, Li R P, Fukuto M, Baer E, Zhu L 2017 J. Mater. Chem. C 5 10417

Google Scholar

Google Scholar

[85] Li Z P, Chen X Y, Zhang C, Baer E, Langhe D, Ponting Ml, Brubaker M, Hosking T, Li R P, Fukuto M, Zhu L 2019 ACS Appl. Polym. Mater. 1 867

Google Scholar

Google Scholar

[86] Tewari P, Rajagopalan R, Furman E, Lanagan M T 2010 Langmuir 26 18817

Google Scholar

Google Scholar

[87] Hu P H, Shen Y, Guan Y H, Zhang X H, Lin Y H, Zhang Q M, Nan C W 2014 Adv. Funct. Mater. 24 3172

Google Scholar

Google Scholar

[88] Pan Z B, Liu B H, Zhai J W, Yao L M, Yang K, Shen B 2017 Nano Energy 40 587

Google Scholar

Google Scholar

[89] Tseng J K, Tang S, Zhou Z, Mackey M, Carr J M, Mu R, Flandin L, Schuele D E, Baer E, Zhu L 2014 Polymer 55 8

Google Scholar

Google Scholar

[90] Mackey M, Hiltner A, Baer E, Flandin L, Wolak M A, Shirk J S 2009 J. Phys. D: Appl. Phys. 42 175304

Google Scholar

Google Scholar

[91] Li Q, Liu F H, Yang T N, Gadinski M R, Zhang G Z, Chen L Q, Wang Q 2016 Proc. Natl. Acad. Sci. U.S.A. 113 9995

Google Scholar

Google Scholar

[92] Azizi A, Gadinski M R, Li Q, AlSaud M A, Wang J J, Wang Y, Wang B, Liu F H, Chen L Q, Alem N, Wang Q 2017 Adv. Mater. 29 1701864

Google Scholar

Google Scholar

[93] Zhou Y, Li Q, Dang B, Yang Y, Shao T, Li H, Hu J, Zeng R, He J L, Wang Q 2018 Adv. Mater. 30 1805672

Google Scholar

Google Scholar

[94] Bonardd S, Moreno-Serna V, Kortaberria G, Díaz D D, Leiva A, Saldías C 2019 Polymer 11 317

Google Scholar

Google Scholar

[95] Peng X W, Wu Q, Jiang S H, Hanif M, Chen S L, Hou H Q 2014 J. Appl. Polym. Sci. 131 40828

Google Scholar

Google Scholar

[96] Zhuang Y B, Seong J G, Lee Y M 2019 Prog. Polym. Sci. 92 35

Google Scholar

Google Scholar

[97] Kao K C 2004 Dielectric Phenomena in Solids (San Diego: Academic Press) p573

[98] Wang Y, Zhou X, Lin M R, Zhang Q M 2009 Appl. Phys. Lett. 94 154

Google Scholar

Google Scholar

[99] Cheng Z X, Lin M R, Wu S, Thakur Y, Zhou Y, Jeong D Y, Shen Q D, Zhang Q M 2015 Appl. Phys. Lett. 106 202902

Google Scholar

Google Scholar

[100] Wu S, Li W P, Lin M R, Burlingame Q, Chen Q, Payzant A, Xiao K, Zhang Q M 2013 Adv. Mater. 25 1734

Google Scholar

Google Scholar

[101] Qiao Y L, Islam M S, Yin X D, Han K, Yan Y, Zhang J Y, Wang Q, Ploehn H J, Tang C B 2015 Polymer 72 428

Google Scholar

Google Scholar

[102] Yuan X P, Matsuyama Y, Chung T C M 2010 Macromolecules 43 4011

Google Scholar

Google Scholar

[103] Misra M, Agarwal M, Sinkovits D W, Kumar S K, Wang C C, Pilania G, Ramprasad R, Weiss R A, Yuan X P, Mike Chung T C 2014 Macromolecules 47 1122

Google Scholar

Google Scholar

[104] Zhang M, Zhang L, Zhu M, Wang Y G, Li N W, Zhang Z J, Chen Q, An L N, Lin Y H, Nan C W 2016 J. Mater. Chem. A 4 4797

Google Scholar

Google Scholar

[105] Chou Y H, Yen H J, Tsai C L, Lee W Y, Liou G S, Chen W C 2013 J. Mater. Chem. C 1 3235

Google Scholar

Google Scholar

[106] Treufeld I, Wang D H, Kurish B A, Tan L S 2014 J. Mater. Chem. A 2 20683

Google Scholar

Google Scholar

[107] Zhang Z B, Wang D H, Litt M H, Tan L S, Zhu L 2018 Angew. Chem. Int. Ed. 130 1547

Google Scholar

Google Scholar

[108] Zhang Z B, Zheng J F, Premasiri K, Kwok M H, Li Q, Li R P, Zhang S B, Litt M H, Gao X P A, Zhu L 2020 Mater. Horiz. 7 592

Google Scholar

Google Scholar

[109] Yang R Q, Wei R B, Li K, Tong L F, Jia K, Liu X B 2016 Sci. Rep. 6 36434

Google Scholar

Google Scholar

[110] Yang J, Yang X L, Zou Y K, Zhan Y Q, Zhao R, Liu X B 2012 J. Appl. Polym. Sci. 126 1129

Google Scholar

Google Scholar

[111] Hanley T L, Burford R P, Fleming R J, Barber K W 2003 IEEE Electr. Insul. Mag. 19 13

Google Scholar

Google Scholar

[112] Zhou Q, Ma J, Dong S, Li X, Cui G 2019 Adv. Mater. 31 1902029

Google Scholar

Google Scholar

[113] Khanchaitit P, Han K, Gadinski M R, Li Q, Wang Q 2013 Nat. Commun. 4 2845

Google Scholar

Google Scholar

[114] Meereboer N L, Terzić I, van der Steeg P, Portale G, Loos K 2019 J. Mater. Chem. A 7 2795

Google Scholar

Google Scholar

[115] Chen X Z, Li Z W, Cheng Z X, Zhang J Z, Shen Q D, Ge H X, Li H T 2011 Macromol. Rapid Commun. 32 94

Google Scholar

Google Scholar

[116] Tan S, Hu X, Ding S, Zhang Z, Li H, Yang L 2013 J. Mater. Chem. A 1 10353

Google Scholar

Google Scholar

[117] Li H, Gadinski M R, Huang Y Q, et al. 2020 Energy Environ. Sci. 13 1279

Google Scholar

Google Scholar

[118] Chen S Y, Meng G D, Kong B, Xiao B, Wang Z D, Jing Z, Gao Y S, Wu G L, Wang H, Cheng Y H 2020 Chem. Eng. J. 387 123662

Google Scholar

Google Scholar

[119] Wang Y X, Huang X Y, Li T, Wang Z W, Li L Q, Gu X J, Jiang P K 2017 J. Mater. Chem. A 5 20737

Google Scholar

Google Scholar

[120] Hung C C, Wu H C, Chiu Y C, Tung S H, Chen W C 2016 J. Polym. Sci. Polym. Chem. 54 3224

Google Scholar

Google Scholar

计量

- 文章访问数: 26897

- PDF下载量: 924

- 被引次数: 0

下载:

下载: