-

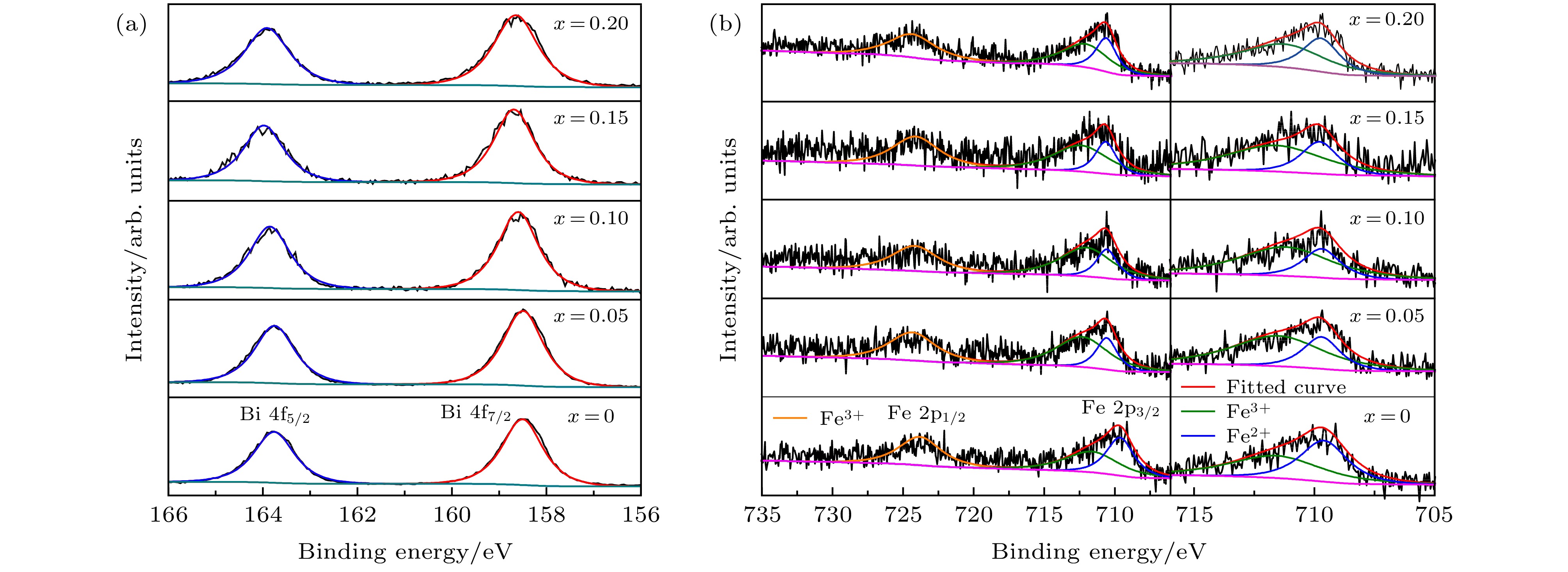

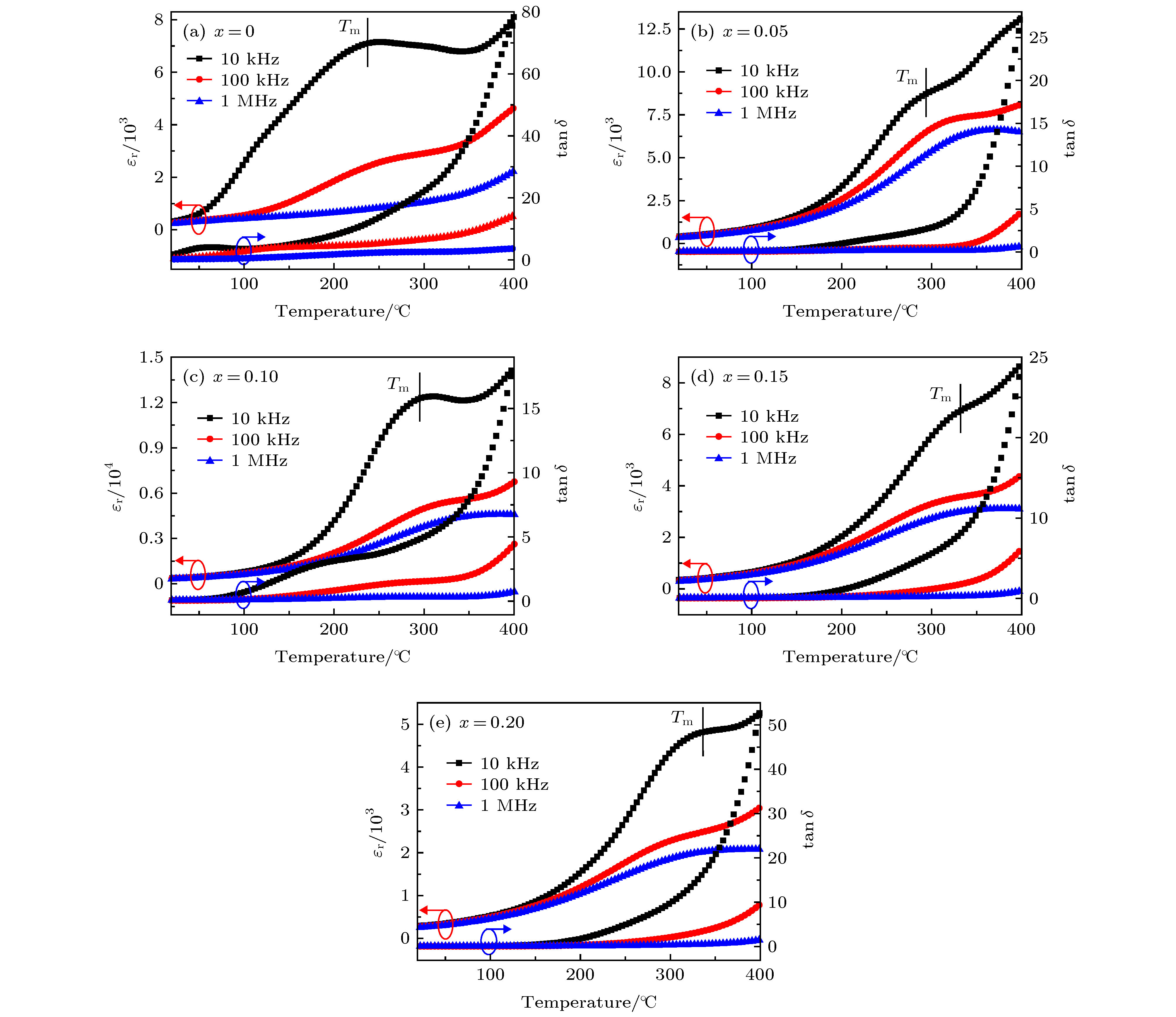

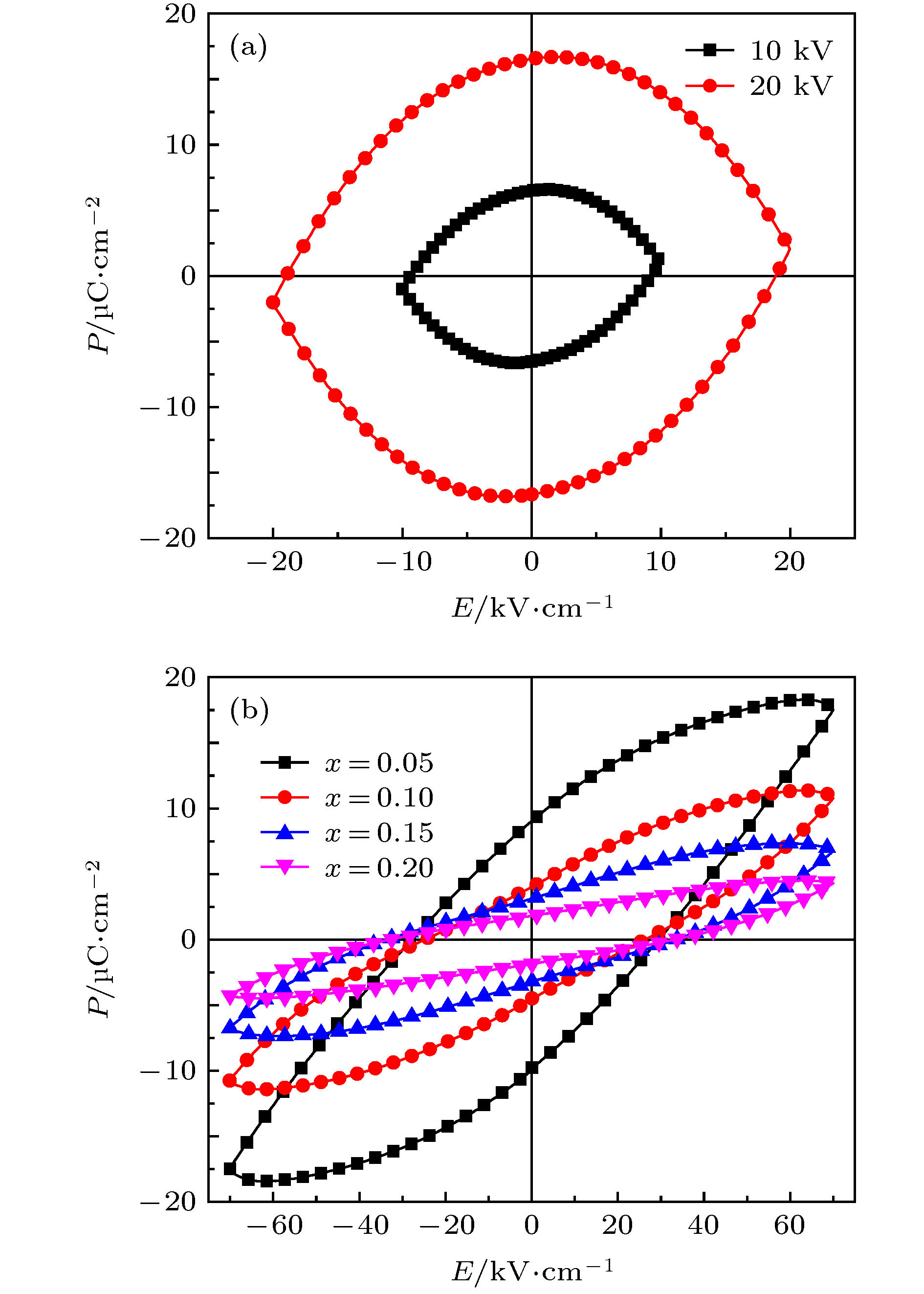

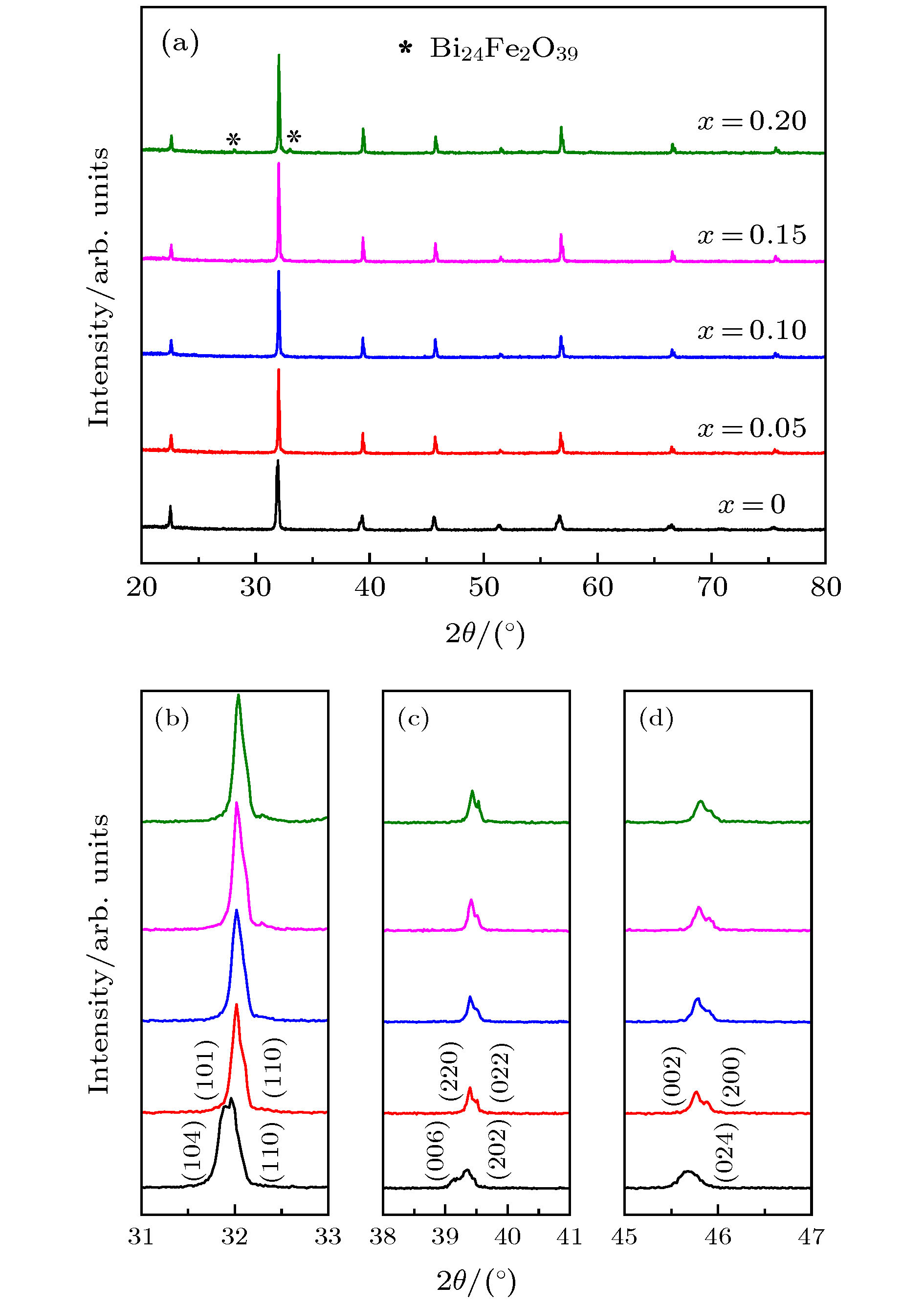

采用固相烧结法制备了不同Gd掺杂含量的0.7Bi1-xGdxFe0.95Ga0.05O3-0.3BaTiO3 (BGxFG-BT, x = 0, 0.05, 0.1, 0.15, 0.2)陶瓷, 系统研究了Gd掺杂对BGxFG-BT陶瓷的晶体结构、微观形貌、介电性能以及多铁性能的影响. 通过X射线衍射图谱分析、扫描电镜形貌分析、X射线光电子能谱分析等工具表明, Gd掺杂会使BGxFG-BT陶瓷由菱面体(R3c)结构转变为赝立方(P4mm)结构, 晶粒尺寸会明显减小, 从未掺入Gd时的6.2 μm降低到约3.2 μm左右, 同时发现少量的Gd掺杂能够抑制BFG-BT陶瓷中Fe2+离子的产生, 减少氧空位的存在. 最终导致, 在适量的Gd掺杂下, 陶瓷的介电性能和铁电性能均得到明显改善. 适量的Gd掺杂可使介电常数增加、介电损耗减少、电滞回线形状改善、剩余电极化强度增加(最高达9.06 μC/cm2). 同时, 在磁性能方面, Gd掺杂陶瓷均表现铁磁性, 剩余磁极化强度与饱和磁化强度均有显著提高.The 0.7Bi1–xGdxFe0.95Ga0.05O3-0.3BaTiO3 (BGxFG-BT, x = 0, 0.05, 0.1, 0.15, 0.2) ceramics were successfully synthesized via the conventional solid-state reaction method. The effects of Gd doping on crystal structure, microstructure, dielectric, ferroelectric and magnetic properties were systematically investigated. X-ray diffraction analysis indicates that Gd doping induce a structural transition from rhombohedral (R3c) to pseudo-cubic (P4mm) in BGxFG-BT ceramics. Scanning electron microscopy results show a decrease of grain size with doping Gd in BFG-BT. The average grain sizes of the ceramics range from 3.2 μm to 6.2 μm. The dielectric constant and loss tangent are drastically increased and reduced respectively with introducing Gd into the ceramics. Temperature dependent dielectric constant presents a broad peak in the vicinity of Néel temperature (TN) for all the samples, signifying strong magnetoelectric coupling. An increment in TN is also observed as a result of Gd-doping in the temperature regions of 230 to 340 ℃. The leakage current density is reduced by about two orders of magnitude under the electric field of 20 kV/cm. This can be ascribed to the reduction of the oxygen vacancy concentration, which is confirmed by the X-ray photoelectron spectroscopy result. The ferroelectricity and ferromagnetism are also improved after the addition of Gd seen from the polarization hysteresis (P-E ) loops and the magnetization hysteresis (M-H) loops. The greatly enhanced magnetism with Mr = 0.0186 emu/g and Ms = 1.084 emu/g is obtained in the ceramic with x = 0.2, almost three point six times larger than that of the undoped ceramic.

-

Keywords:

- multiferroic materials /

- dielectric properties /

- ferroelectricity /

- ferromagnetism

[1] Cheong S W, Mostovoy M 2007 Nat. Mater. 6 13

Google Scholar

Google Scholar

[2] Hur N, Park S, Sharma P A, A hn, J S, Guha S, Cheong S W 2004 Nature 429 392

Google Scholar

Google Scholar

[3] Fina I, Dix N, Fàbrega L, Sánchez F, Fontcuberta J 2010 Thin Solid films 518 4634

Google Scholar

Google Scholar

[4] Zhao T, Scholl A, Zavaliche F, Lee K, Barry M, Doran A, Cruz M P, Chu Y H, Ederer C, Spaldin N A, Das R R, Kim D M, Baek S H, Eom C B, Ramesh R 2006 Nat. Mater. 5 823

Google Scholar

Google Scholar

[5] Patankar K K, Patil S A, Sivakumar K V, Mahajan R P, Kolekar Y D, Kothale M B 2000 Mater. Chem. Phys. 65 97

Google Scholar

Google Scholar

[6] 宋骁, 高兴森, 刘俊明 2018 物理学报 67 157512

Google Scholar

Google Scholar

Song X, Gao X S, Liu J M 2018 Acta Phys. Sin. 67 157512

Google Scholar

Google Scholar

[7] Wang J, Neaton J B, Zheng H, Nagarajan V, Ogale S B, Liu B, Viehland D, Vaithyanathan V, Schlom D G 2003 Science 299 1719

Google Scholar

Google Scholar

[8] Cheng J R, Li N, Cross L E 2003 J. Appl. Phys. 94 5153

Google Scholar

Google Scholar

[9] Pradhan S K, Roul B K 2011 J. Phys. Chem. Solids 72 1180

Google Scholar

Google Scholar

[10] Kumar A, Sharma P, Yang W B, Shen J D, Varshney D, Li Q 2016 Ceram. Int. 42 14805

Google Scholar

Google Scholar

[11] Wang T, Song S H, Ma Q, Tan M L, Chen J J 2019 J. Alloys Comp. 795 60

Google Scholar

Google Scholar

[12] Thakur S, Rai R, Tiwari A 2014 Solid State Commun. 197 1

Google Scholar

Google Scholar

[13] Makoed I I, Amirov A A, Liedienov N A, Pashchenko A V, Yanushkevich K I, Yakimchuk D V, Kaniukov E Y 2019 J. Magn. Magn. Mater. 489 165379

Google Scholar

Google Scholar

[14] Wang K, Si N, Zhang Y L, Zhang F, Guo A B, Jiang W 2019 Vacuum 165 105

Google Scholar

Google Scholar

[15] Ivanova T L, Gagulin V V 2002 Ferroelectrics 265 241

Google Scholar

Google Scholar

[16] Kumar M M, Srinath S, Kumar G S, Suryanarayana S V 1998 J. Magn. Magn. Mater. 188 203

Google Scholar

Google Scholar

[17] Sharma S, Siqueiros J M, Srinet G, Kumar S 2018 J. Alloys Comp. 732 666

Google Scholar

Google Scholar

[18] Hang Q M, Xing Z B, Zhu X H, Yu M, Song Y, Zhu J M, Liu Z G 2012 Ceram. Int. 3 8

Google Scholar

Google Scholar

[19] Wei Y X, Wang X T, Jia J J, Wang X L 2012 Ceram. Int. 38 3499

Google Scholar

Google Scholar

[20] Yang H B, Zhou C G, Liu X Y, Zhou Q, Chen G H, Wang H, Li W Z 2012 Mater. Res. Bull. 47 4233

Google Scholar

Google Scholar

[21] Buscaglia M T, Mitoseriu L, Buscaglia V, Pallecchi I, Viviani M, Nanni P, Siri A S 2006 J. Eur. Ceram. Soc. 26 3027

Google Scholar

Google Scholar

[22] Zhou Y N, Guo T T, Chen J, Liu X Q, Chen X M 2020 J. Alloys Comp. 819 153031

Google Scholar

Google Scholar

[23] Zhao H T, Yang R X, Li Y, Liu G, Lu Y M, Tang J F, Zhang S, Li G N 2020 J. Magn. Magn. Mater. 494 165779

Google Scholar

Google Scholar

[24] Liu X H, Xu Z, Qu S B, Wei X Y, Chen J L 2007 Chin. Sci. Bull. 52 2747

Google Scholar

Google Scholar

[25] Pradhan S K, Das J, Rout P P, Das S K, Mishra D K, Sahu D R, Pradhan A K, Srinivasu V V, Nayak B B, Verma s, Roul V K 2010 J. Magn. Magn. Mater. 322 3614

Google Scholar

Google Scholar

[26] Mukherjee A, Basu S, Manna P K, Yusuf S M, Pal M 2014 J. Alloys Comp. 598 142

Google Scholar

Google Scholar

[27] Kumar M M, Srinivas A, Suryanarayana S V 2000 J. Appl. Phys. 87 855

Google Scholar

Google Scholar

[28] Kumar M, Yadav K L 2007 Appl. Phys. Lett. 91 242901

Google Scholar

Google Scholar

[29] Kumar K S, Venkateswaran C, Kannan D, Tiwari B, Rao M S R 2012 J. Phys. D: Appl. Phys. 45 415302

Google Scholar

Google Scholar

[30] Deng X Z, Zhang J, Zhang S T 2017 J. Mater. Sci: Mater. Electron. 28 2435

Google Scholar

Google Scholar

[31] Deng X L, Wang W, Gao R L, Cai W, Chen G, Fu C L 2018 J. Mater. Sci: Mater. Electron. 29 6870

Google Scholar

Google Scholar

[32] Godara S, Sinha N, Kumar B 2016 Ceram. Int. 42 1782

Google Scholar

Google Scholar

[33] Gowrishankar M, Babu D R, Madeswaran S 2016 J. Magn. Magn. Mater. 418 54

Google Scholar

Google Scholar

[34] Cai W, Fu C L, Gao J C, Chen H Q 2009 J. Alloys Comp. 480 870

Google Scholar

Google Scholar

[35] Chakrabarti C, Fu X H, Qiu Y, Yuan S L, Li C L 2020 Ceram. Int. 46 212

Google Scholar

Google Scholar

[36] Qian G Y, Zhu C M, Wang LG, Tian Z M, Yin C Y, Yuan S L 2017 J. Electron. Mater. 46 6717

Google Scholar

Google Scholar

[37] Song G L, Song Y C, Su J, Song X H, Zhang N, Wang T X, Chang F G 2017 J. Alloys Comp. 696 503

Google Scholar

Google Scholar

[38] Vashisth B K, Bangruwa J S, Beniwal A, Gairola S P, Kumar A, Singh N, Verma V 2017 J. Alloys Comp. 698 699

Google Scholar

Google Scholar

[39] Wei J, Liu Y, Bai X F, Li C, Liu Y L, Xu Z, Gemeiner P, Haumont R, Infante I C, Dkhil B 2016 Ceram. Int. 42 13395

Google Scholar

Google Scholar

[40] Scott J F 2008 J. Phys: Condens. Matter 20 021001

Google Scholar

Google Scholar

[41] Upadhyay S K, Reddy V R, Lakshmi N 2013 J. Asian Ceram. Soc. 1 346

Google Scholar

Google Scholar

[42] Damerdji N O, Amrani B, Khodja K D, Aubert P 2018 J. Supercond. Novel Magn. 31 2935

Google Scholar

Google Scholar

[43] Cao L Z, Cheng B L, Wang S Y, Fu W Y, Ding S, Sun Z H, Yuan H T, Zhou Y L, Chen Z H, Yang G Z 2006 J. Phys. D: Appl. Phys. 39 2819

Google Scholar

Google Scholar

[44] Yu J, Chu J 2008 Sci. Bull. 53 2097

Google Scholar

Google Scholar

[45] Hasan M, Basith M A, Zubair M A, Hossain M S, Mahbub R, Hakim M A, Islam M F 2016 J. Alloys Comp. 687 701

Google Scholar

Google Scholar

[46] Xing Q, Han Z, Zhao S 2017 J. Mater. Sci: Mater. Electron. 28 295

Google Scholar

Google Scholar

-

图 2 BGxFG - BT陶瓷样品的XRD精修图谱 (a) x = 0; (b) x = 0.1. 红色线、蓝色线和绿色线表示实验值、计算值及二者差值, 短竖线表示布拉格位置

Fig. 2. XRD refinement of the BGxFG - BT ceramics: (a) x = 0, (b) x = 0.1. The red, blue, and green indicatethe experimental, calculated and difference value, respectively. The short bars indicate the positions of Bragg positions.

图 3 BGxFG - BT (x = 0, 0.05, 0.1, 0.15, 0.2)陶瓷的SEM图像 (a) x = 0; (b) x = 0.05; (c) x = 0.1; (d) x = 0.15; (e) x = 0.2; (f)平均晶粒尺寸随掺杂量变化的关系

Fig. 3. The SEM images of BGxFG - BT ceramics: (a) x = 0; (b) x = 0.05; (c) x = 0.1; (d) x = 0.15; (e) x = 0.2; (f) the composition dependence of average grain size.

图 5 BGxFG - BT (x = 0, 0.05, 0.1, 0.15, 0.2)陶瓷样品在频率10 kHz, 100 kHz和1 MHz下的εr和tan δ随温度的变化 (a) x = 0; (b) x = 0.05; (c) x = 0.1; (d) x = 0.15; (e) x = 0.2

Fig. 5. Variation of εr and tan δ with temperature at frequencies 10 kHz, 100 kHz and 1 MHz for BGxFG - BT: (a) x = 0, (b) x = 0.05, (c) x = 0.1, (d) x = 0.15, (e) x = 0.2.

表 1 Rietveld精修获得的BGxFG-BT (x = 0, 0.05, 0.1, 0.15, 0.2)陶瓷的晶胞参数

Table 1. The lattice parameters obtained by Rietveld refinement for BGxFG-BT (x = 0, 0.05, 0.1, 0.15, 0.2).

x a/Å b/Å c/Å V/Å3 ρ/g·cm–3 Rwp/% d/% 0 5.6428(5) 5.6428(5) 13.8896(16) 303.01(6) 7.601(8) 11.2 96.41 0.05 3.9886(4) 3.9886(4) 3.9923(11) 63.51(3) 7.508(4) 10.8 99.28 0.1 3.9879(3) 3.9879(3) 3.9902(15) 63.46(3) 7.454(3) 12.3 98.91 0.15 3.9875(4) 3.9875(4) 3.9899(8) 63.44(2) 7.421(4) 13.8 98.68 0.2 3.9872(6) 3.9872(6) 3.9890(11) 63.41(2) 7.377(3) 15.6 98.63 -

[1] Cheong S W, Mostovoy M 2007 Nat. Mater. 6 13

Google Scholar

Google Scholar

[2] Hur N, Park S, Sharma P A, A hn, J S, Guha S, Cheong S W 2004 Nature 429 392

Google Scholar

Google Scholar

[3] Fina I, Dix N, Fàbrega L, Sánchez F, Fontcuberta J 2010 Thin Solid films 518 4634

Google Scholar

Google Scholar

[4] Zhao T, Scholl A, Zavaliche F, Lee K, Barry M, Doran A, Cruz M P, Chu Y H, Ederer C, Spaldin N A, Das R R, Kim D M, Baek S H, Eom C B, Ramesh R 2006 Nat. Mater. 5 823

Google Scholar

Google Scholar

[5] Patankar K K, Patil S A, Sivakumar K V, Mahajan R P, Kolekar Y D, Kothale M B 2000 Mater. Chem. Phys. 65 97

Google Scholar

Google Scholar

[6] 宋骁, 高兴森, 刘俊明 2018 物理学报 67 157512

Google Scholar

Google Scholar

Song X, Gao X S, Liu J M 2018 Acta Phys. Sin. 67 157512

Google Scholar

Google Scholar

[7] Wang J, Neaton J B, Zheng H, Nagarajan V, Ogale S B, Liu B, Viehland D, Vaithyanathan V, Schlom D G 2003 Science 299 1719

Google Scholar

Google Scholar

[8] Cheng J R, Li N, Cross L E 2003 J. Appl. Phys. 94 5153

Google Scholar

Google Scholar

[9] Pradhan S K, Roul B K 2011 J. Phys. Chem. Solids 72 1180

Google Scholar

Google Scholar

[10] Kumar A, Sharma P, Yang W B, Shen J D, Varshney D, Li Q 2016 Ceram. Int. 42 14805

Google Scholar

Google Scholar

[11] Wang T, Song S H, Ma Q, Tan M L, Chen J J 2019 J. Alloys Comp. 795 60

Google Scholar

Google Scholar

[12] Thakur S, Rai R, Tiwari A 2014 Solid State Commun. 197 1

Google Scholar

Google Scholar

[13] Makoed I I, Amirov A A, Liedienov N A, Pashchenko A V, Yanushkevich K I, Yakimchuk D V, Kaniukov E Y 2019 J. Magn. Magn. Mater. 489 165379

Google Scholar

Google Scholar

[14] Wang K, Si N, Zhang Y L, Zhang F, Guo A B, Jiang W 2019 Vacuum 165 105

Google Scholar

Google Scholar

[15] Ivanova T L, Gagulin V V 2002 Ferroelectrics 265 241

Google Scholar

Google Scholar

[16] Kumar M M, Srinath S, Kumar G S, Suryanarayana S V 1998 J. Magn. Magn. Mater. 188 203

Google Scholar

Google Scholar

[17] Sharma S, Siqueiros J M, Srinet G, Kumar S 2018 J. Alloys Comp. 732 666

Google Scholar

Google Scholar

[18] Hang Q M, Xing Z B, Zhu X H, Yu M, Song Y, Zhu J M, Liu Z G 2012 Ceram. Int. 3 8

Google Scholar

Google Scholar

[19] Wei Y X, Wang X T, Jia J J, Wang X L 2012 Ceram. Int. 38 3499

Google Scholar

Google Scholar

[20] Yang H B, Zhou C G, Liu X Y, Zhou Q, Chen G H, Wang H, Li W Z 2012 Mater. Res. Bull. 47 4233

Google Scholar

Google Scholar

[21] Buscaglia M T, Mitoseriu L, Buscaglia V, Pallecchi I, Viviani M, Nanni P, Siri A S 2006 J. Eur. Ceram. Soc. 26 3027

Google Scholar

Google Scholar

[22] Zhou Y N, Guo T T, Chen J, Liu X Q, Chen X M 2020 J. Alloys Comp. 819 153031

Google Scholar

Google Scholar

[23] Zhao H T, Yang R X, Li Y, Liu G, Lu Y M, Tang J F, Zhang S, Li G N 2020 J. Magn. Magn. Mater. 494 165779

Google Scholar

Google Scholar

[24] Liu X H, Xu Z, Qu S B, Wei X Y, Chen J L 2007 Chin. Sci. Bull. 52 2747

Google Scholar

Google Scholar

[25] Pradhan S K, Das J, Rout P P, Das S K, Mishra D K, Sahu D R, Pradhan A K, Srinivasu V V, Nayak B B, Verma s, Roul V K 2010 J. Magn. Magn. Mater. 322 3614

Google Scholar

Google Scholar

[26] Mukherjee A, Basu S, Manna P K, Yusuf S M, Pal M 2014 J. Alloys Comp. 598 142

Google Scholar

Google Scholar

[27] Kumar M M, Srinivas A, Suryanarayana S V 2000 J. Appl. Phys. 87 855

Google Scholar

Google Scholar

[28] Kumar M, Yadav K L 2007 Appl. Phys. Lett. 91 242901

Google Scholar

Google Scholar

[29] Kumar K S, Venkateswaran C, Kannan D, Tiwari B, Rao M S R 2012 J. Phys. D: Appl. Phys. 45 415302

Google Scholar

Google Scholar

[30] Deng X Z, Zhang J, Zhang S T 2017 J. Mater. Sci: Mater. Electron. 28 2435

Google Scholar

Google Scholar

[31] Deng X L, Wang W, Gao R L, Cai W, Chen G, Fu C L 2018 J. Mater. Sci: Mater. Electron. 29 6870

Google Scholar

Google Scholar

[32] Godara S, Sinha N, Kumar B 2016 Ceram. Int. 42 1782

Google Scholar

Google Scholar

[33] Gowrishankar M, Babu D R, Madeswaran S 2016 J. Magn. Magn. Mater. 418 54

Google Scholar

Google Scholar

[34] Cai W, Fu C L, Gao J C, Chen H Q 2009 J. Alloys Comp. 480 870

Google Scholar

Google Scholar

[35] Chakrabarti C, Fu X H, Qiu Y, Yuan S L, Li C L 2020 Ceram. Int. 46 212

Google Scholar

Google Scholar

[36] Qian G Y, Zhu C M, Wang LG, Tian Z M, Yin C Y, Yuan S L 2017 J. Electron. Mater. 46 6717

Google Scholar

Google Scholar

[37] Song G L, Song Y C, Su J, Song X H, Zhang N, Wang T X, Chang F G 2017 J. Alloys Comp. 696 503

Google Scholar

Google Scholar

[38] Vashisth B K, Bangruwa J S, Beniwal A, Gairola S P, Kumar A, Singh N, Verma V 2017 J. Alloys Comp. 698 699

Google Scholar

Google Scholar

[39] Wei J, Liu Y, Bai X F, Li C, Liu Y L, Xu Z, Gemeiner P, Haumont R, Infante I C, Dkhil B 2016 Ceram. Int. 42 13395

Google Scholar

Google Scholar

[40] Scott J F 2008 J. Phys: Condens. Matter 20 021001

Google Scholar

Google Scholar

[41] Upadhyay S K, Reddy V R, Lakshmi N 2013 J. Asian Ceram. Soc. 1 346

Google Scholar

Google Scholar

[42] Damerdji N O, Amrani B, Khodja K D, Aubert P 2018 J. Supercond. Novel Magn. 31 2935

Google Scholar

Google Scholar

[43] Cao L Z, Cheng B L, Wang S Y, Fu W Y, Ding S, Sun Z H, Yuan H T, Zhou Y L, Chen Z H, Yang G Z 2006 J. Phys. D: Appl. Phys. 39 2819

Google Scholar

Google Scholar

[44] Yu J, Chu J 2008 Sci. Bull. 53 2097

Google Scholar

Google Scholar

[45] Hasan M, Basith M A, Zubair M A, Hossain M S, Mahbub R, Hakim M A, Islam M F 2016 J. Alloys Comp. 687 701

Google Scholar

Google Scholar

[46] Xing Q, Han Z, Zhao S 2017 J. Mater. Sci: Mater. Electron. 28 295

Google Scholar

Google Scholar

计量

- 文章访问数: 13124

- PDF下载量: 173

- 被引次数: 0

下载:

下载: