-

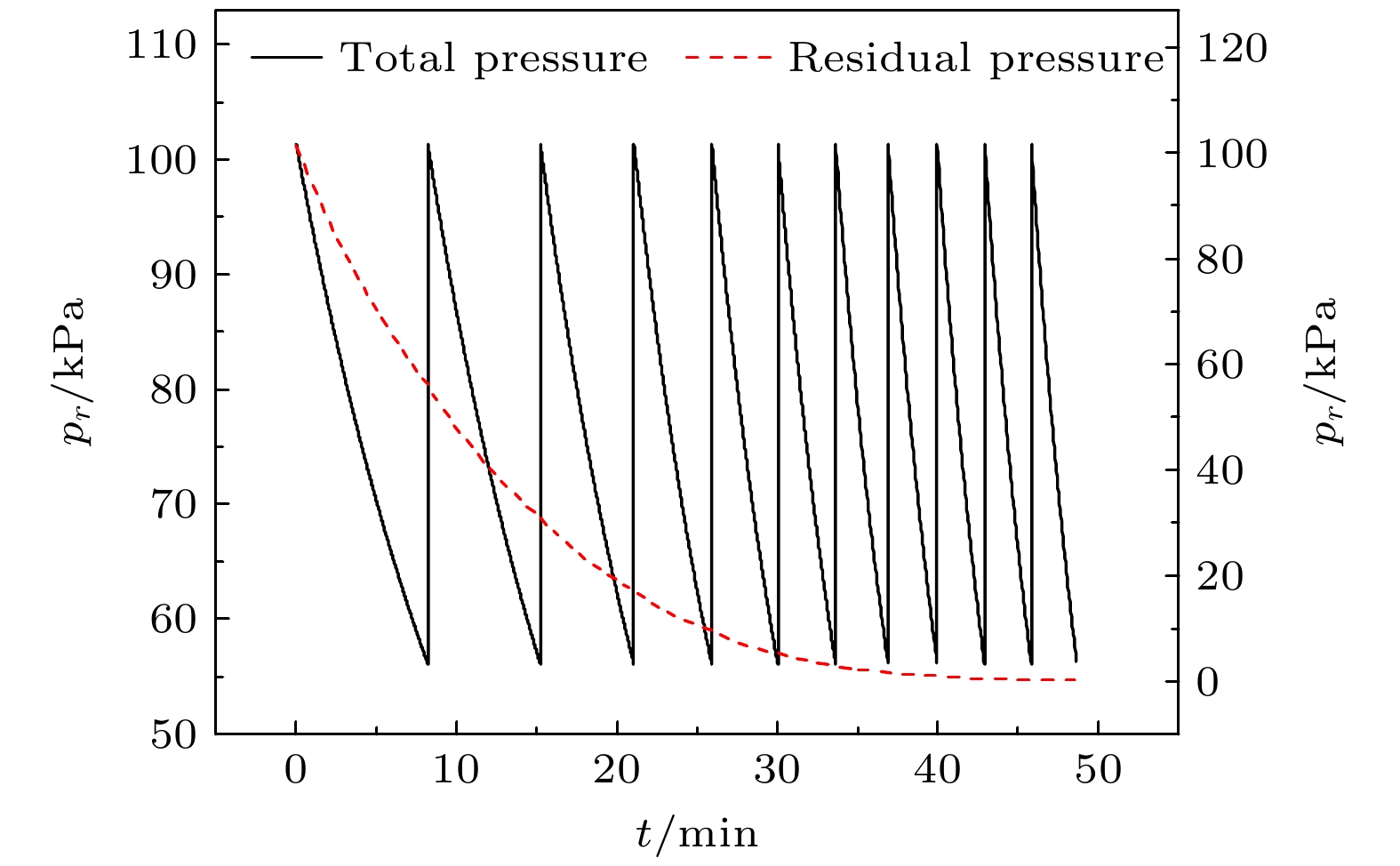

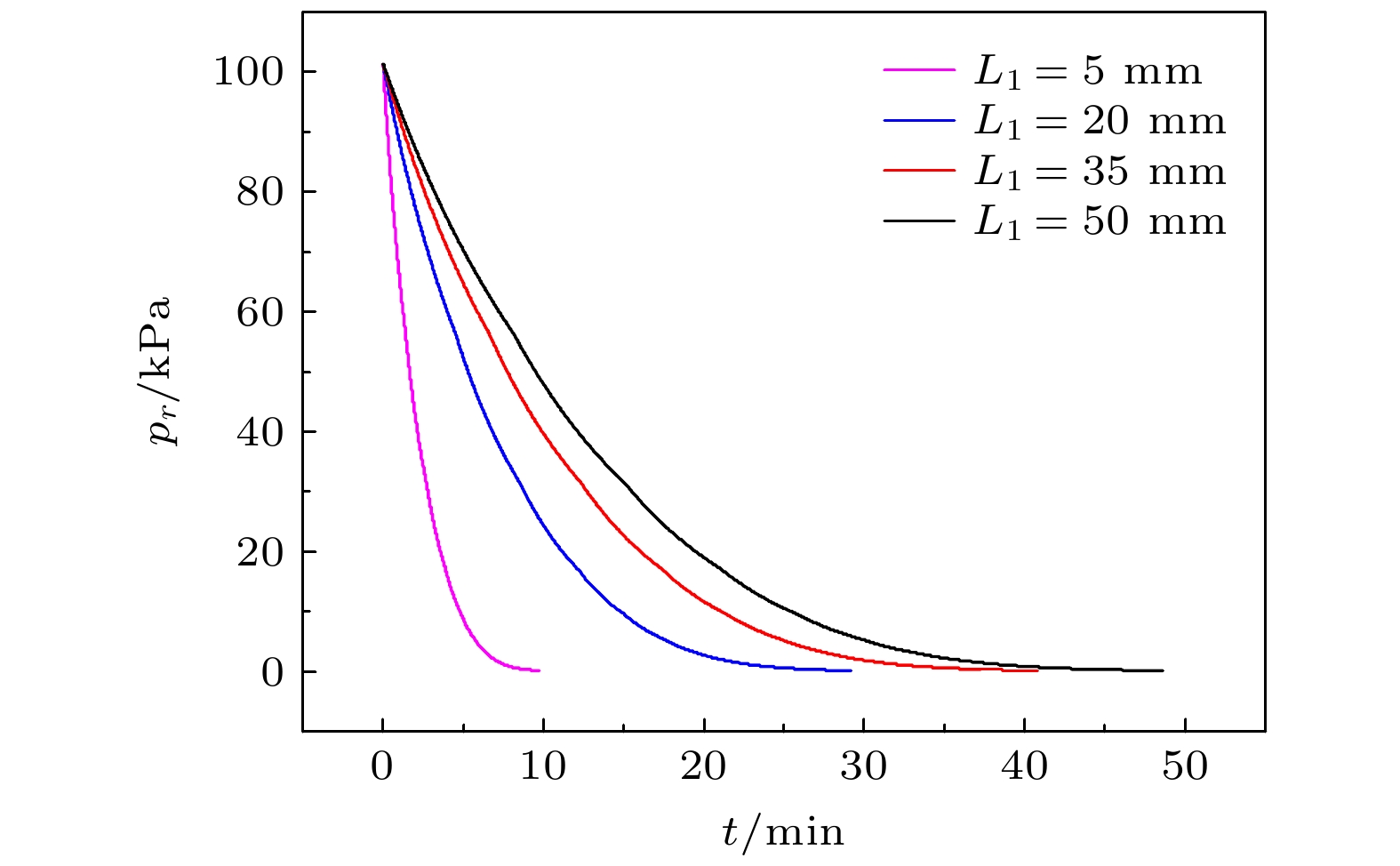

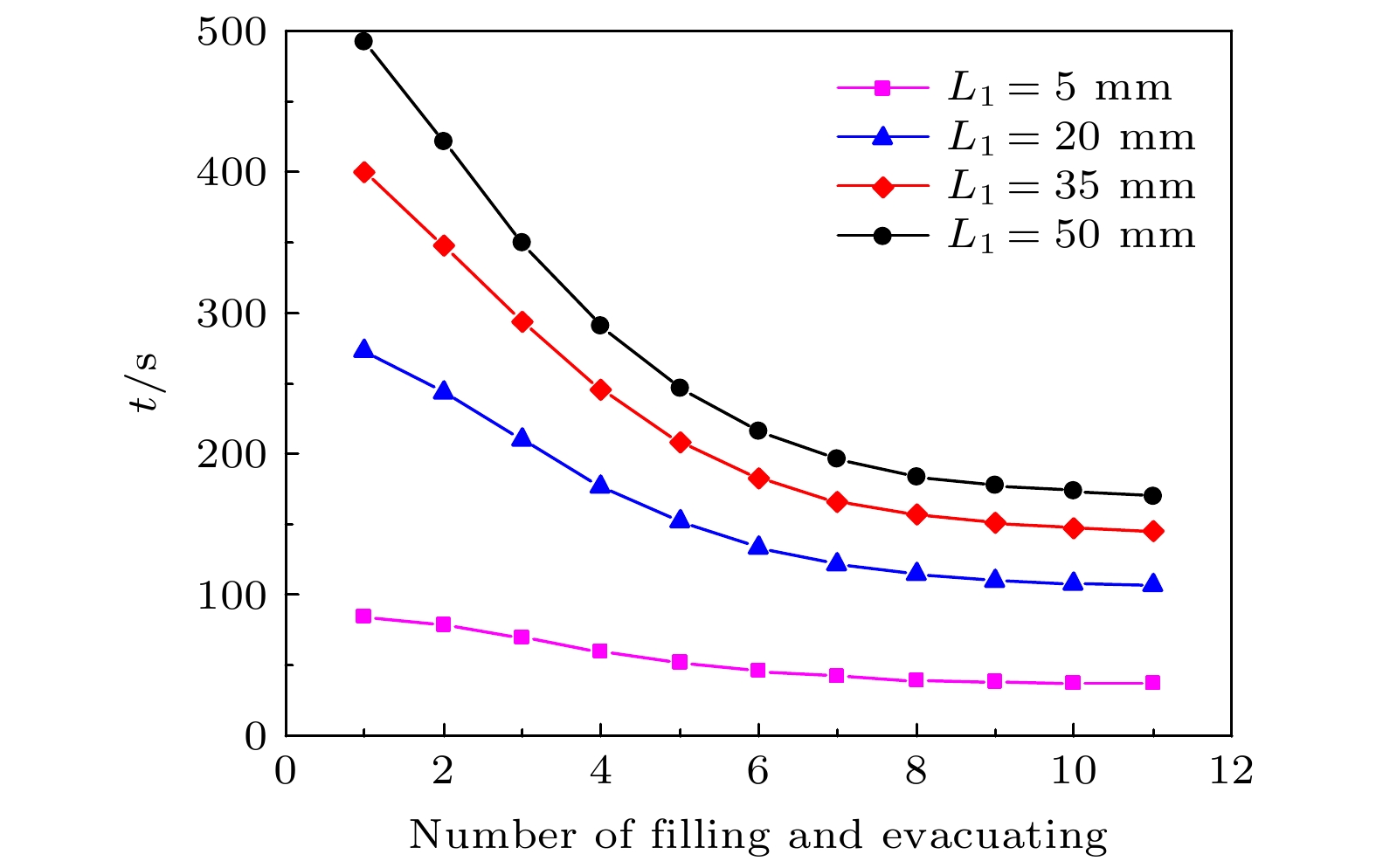

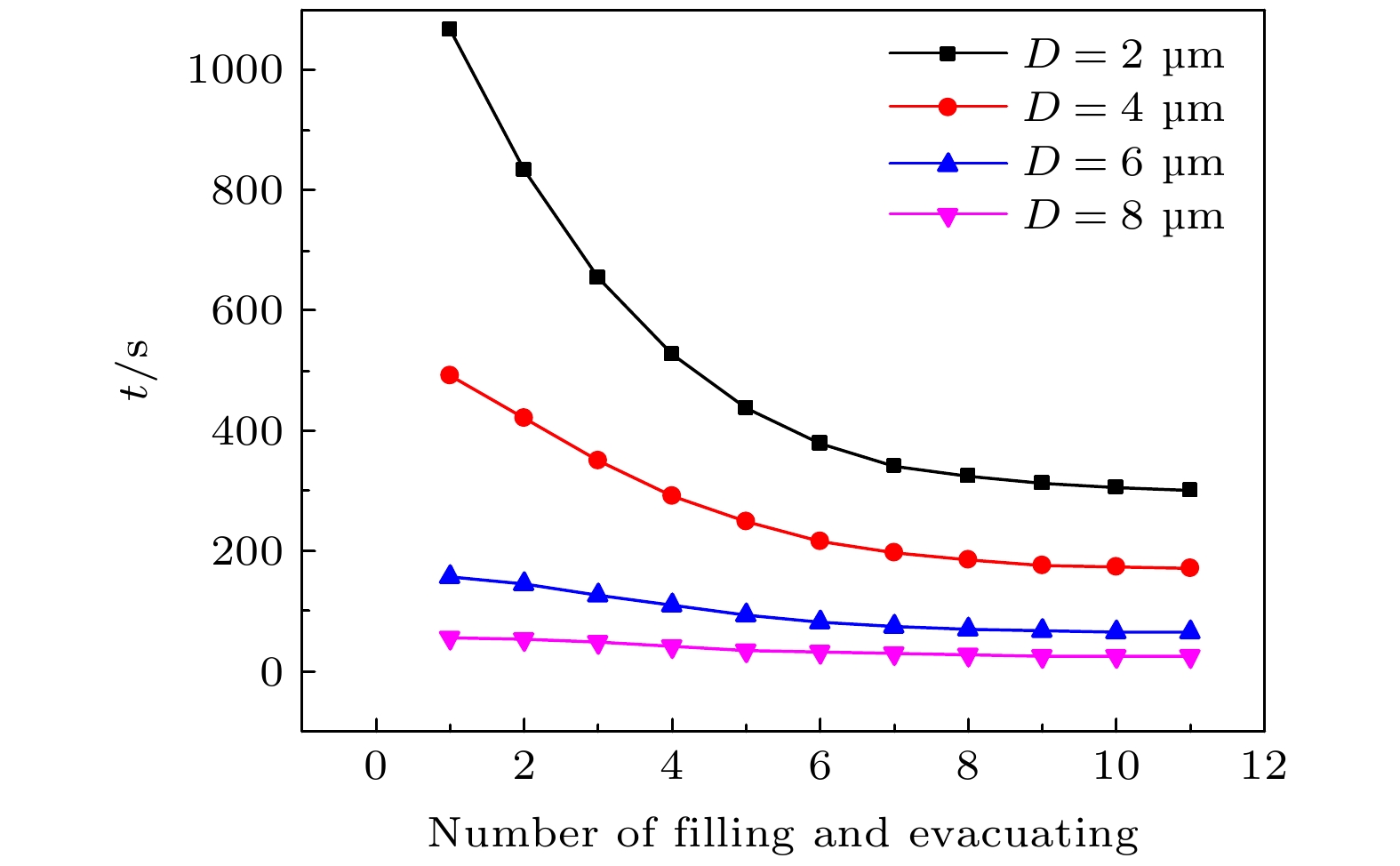

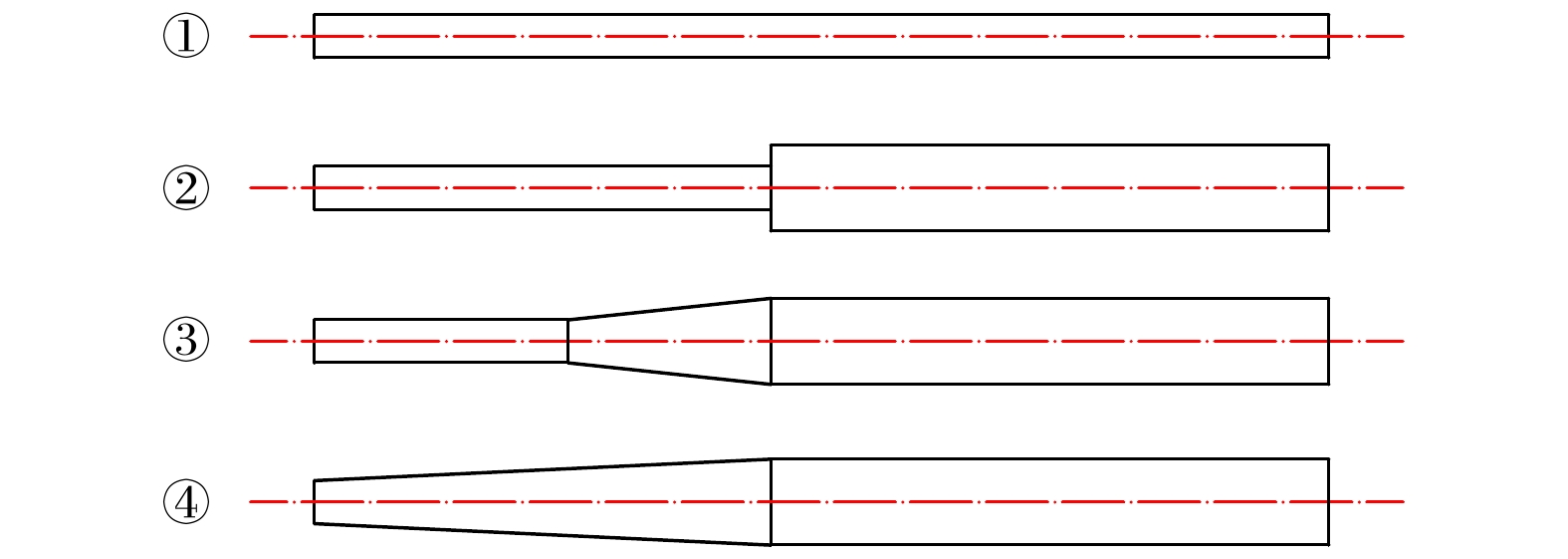

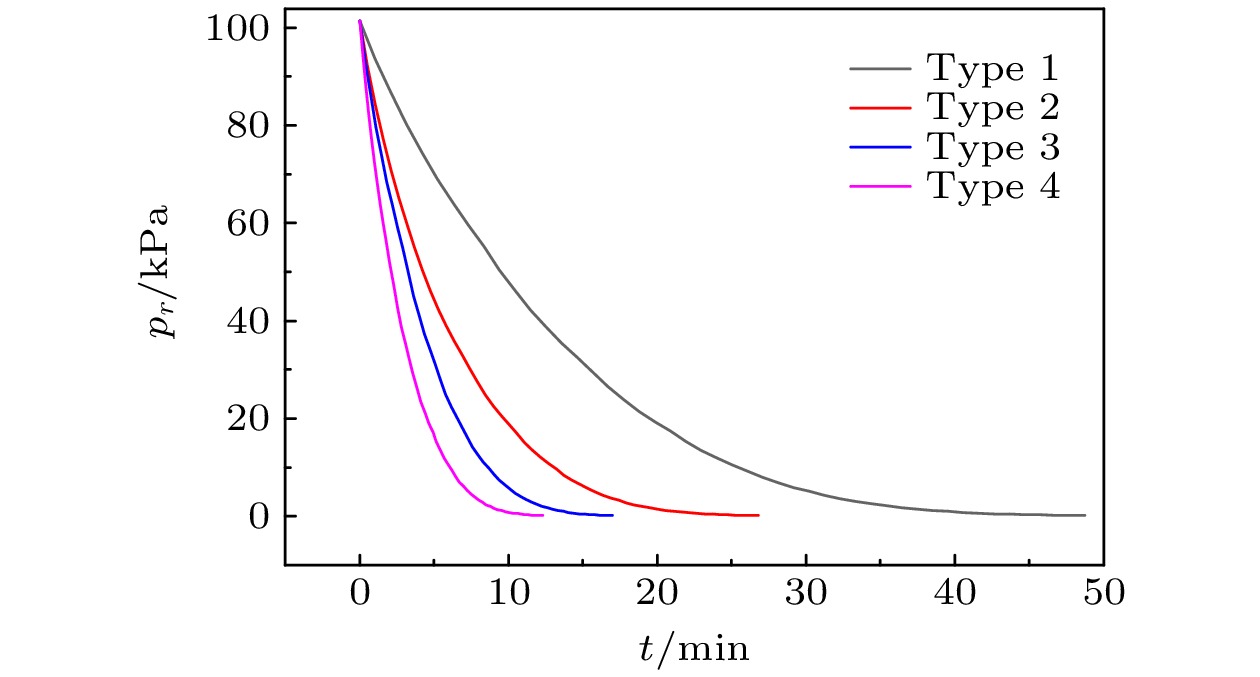

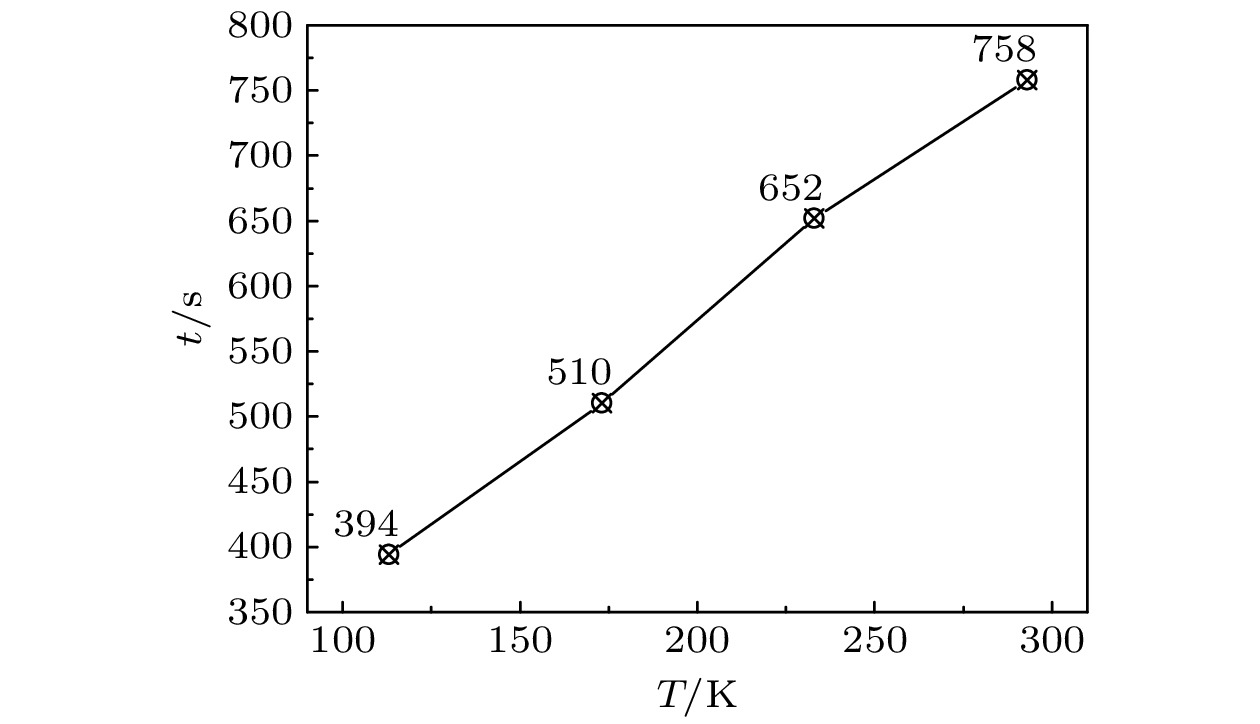

Cryogenic target is one of the key components of inertial confinement fusion. The removal degree and efficiency of impurity gas in cryogenic target are of great significance to the on-line preparation of ice layer for cryogenic target fuel. According to the design requirements of cryogenic target physics for impurity content in ice layer, the influence factors of upper limit of partial pressure are analyzed, based on the derivation of the calculation formula of maximum allowable partial pressure of impurity gas in the target. Then the flow field of air and hydrogen in microchannels is investigated, and the filling and evacuation model of gas flow in a microscaled filling tube is established. The dynamic simulations of microtubules with different lengths and diameters are carried out. The results show that the microtubules with a length of 5 mm could save 80% of the time compared with the microtubules of 50 mm in length when the microtubule is 5 μm in diameter. At the same time, the total flow washing time decreases by 46% when the diameter of 2 μm is doubled under the condition of 20-mm-long microtubule. Considering the requirements for efficiency and fusion stability, four kinds of tubes are proposed and simulated. The results indicate that the conical transition tube has a strong flow capacity and high flow evacuation efficiency, and is suitable for use as a filling microtubule. On the basis of the best tube shape, the comparison between the two processes under different intermediate pressures is carried out with the time and number of filling and evacuating serving as evaluation criterion. Ultimately, the intermediate pressure of 52000 Pa is selected, the total number of evacuation is 10 and the time is 758 s. Finally, the effect of temperature on the evacuation efficiency is studied in a temperature range of 113 K-293 K in steps of 60 K. The results show that the total time of filling and evacuation will be reduced by 15% on the basis of normal temperature when the temperature is reduced by 60 K, which proves the feasibility of evacuation at low temperature in practical operation.

-

Keywords:

- cryogenic target /

- microchannel flow /

- filling and evacuating /

- numerical simulation

[1] Fanchi J R, Fanchi C J 2016 Energy in the 21st Century (Singapore: World Scientific Publishing Co. Inc.) pp1−23

[2] Knapp V, Pevec D 2018 Energy Policy 120 94

Google Scholar

Google Scholar

[3] Ongena J, Ogawa Y 2016 Energy Policy 96 770

Google Scholar

Google Scholar

[4] Smalyuk V A, Weber C R, Landen O L, et al. 2019 Plasma Phys. Control Fusion 62 1

[5] Zheng W G, Wei X F, Zhu Q H, et al. 2017 Matter Radiat. at Extremes 2 243

Google Scholar

Google Scholar

[6] Baton S D, Colaïtis A, Rousseaux C, et al. 2020 High Energy Density Phys. 36 1

[7] Harding D R, Ulreich J, Wittman M D, et al. 2018 Fusion Sci. Technol. 73 324

Google Scholar

Google Scholar

[8] Yang H, Du K, Lei H L, et al. 2016 J. Fusion Energ. 35 673

Google Scholar

Google Scholar

[9] Aleksandrova I V, Koresheva E R 2019 High Power Laser Sci. 7 1

Google Scholar

Google Scholar

[10] Kozioziemski B J, Mapoles E R, Sater J D, Chernov J D, Moody J D 2011 Fusion Sci. Technol. 59 14

Google Scholar

Google Scholar

[11] Parham T, Kozioziemski B, Atkinson D, et al. 2016 Fusion Sci. Technol. 69 407

Google Scholar

Google Scholar

[12] Bhandarkar S, Parham T, Fair J 2011 Fusion Sci. Technol. 59 51

Google Scholar

Google Scholar

[13] Harding D R, Wittman M D, Edgell D H 2013 Fusion Sci. Technol. 63 95

Google Scholar

Google Scholar

[14] Dongari N, Agrawal A, Agrawal A 2007 Int. J. Heat Mass Tran. 50 3411

Google Scholar

Google Scholar

[15] Stevanovic N D 2007 J Micromech. Microeng. 17 1695

Google Scholar

Google Scholar

[16] Das S K, Tahmouresi F 2016 Int. J. Adv. Math. and Mech. 3 1

[17] Kurkin E I, Samsonov V N, Shakhov V G 2017 Procedia. Eng. 185 160

Google Scholar

Google Scholar

[18] Simlandi S 2018 Int. J. Eng. Sci. 06 155

Google Scholar

Google Scholar

[19] Yovanovich M M, Khan W A 2016 Int. J. Heat Mass Tran. 93 629

Google Scholar

Google Scholar

[20] Rovenskaya O I 2016 Eur. J. Mech. B-Fluid 59 7

Google Scholar

Google Scholar

[21] Taassob A, Kamali R, Bordbar A 2018 Vacuum 151 197

Google Scholar

Google Scholar

[22] Ahangar E K, Ayani M B, Esfahani J A 2019 Int. J. Mech. Sci. 157-158 802

Google Scholar

Google Scholar

[23] Ahangar E K, Ayani M B, Esfahani J A, Kim K C 2020 Vacuum 173 1

[24] Edwards M J 2016 J. Phys. Conf. Ser. 688 1

Google Scholar

Google Scholar

[25] Karniadakis G E, Beskok A 2002 Micro Flows: Fundamentals and Simulation (New York: Springer-Verlag) pp1−31

[26] Prud'Homme R K, Chapman T W, Bowen J R 1986 Appl. Sci. Res. 43 67

Google Scholar

Google Scholar

[27] Tison S A 1993 Vacuum 44 1171

Google Scholar

Google Scholar

-

-

[1] Fanchi J R, Fanchi C J 2016 Energy in the 21st Century (Singapore: World Scientific Publishing Co. Inc.) pp1−23

[2] Knapp V, Pevec D 2018 Energy Policy 120 94

Google Scholar

Google Scholar

[3] Ongena J, Ogawa Y 2016 Energy Policy 96 770

Google Scholar

Google Scholar

[4] Smalyuk V A, Weber C R, Landen O L, et al. 2019 Plasma Phys. Control Fusion 62 1

[5] Zheng W G, Wei X F, Zhu Q H, et al. 2017 Matter Radiat. at Extremes 2 243

Google Scholar

Google Scholar

[6] Baton S D, Colaïtis A, Rousseaux C, et al. 2020 High Energy Density Phys. 36 1

[7] Harding D R, Ulreich J, Wittman M D, et al. 2018 Fusion Sci. Technol. 73 324

Google Scholar

Google Scholar

[8] Yang H, Du K, Lei H L, et al. 2016 J. Fusion Energ. 35 673

Google Scholar

Google Scholar

[9] Aleksandrova I V, Koresheva E R 2019 High Power Laser Sci. 7 1

Google Scholar

Google Scholar

[10] Kozioziemski B J, Mapoles E R, Sater J D, Chernov J D, Moody J D 2011 Fusion Sci. Technol. 59 14

Google Scholar

Google Scholar

[11] Parham T, Kozioziemski B, Atkinson D, et al. 2016 Fusion Sci. Technol. 69 407

Google Scholar

Google Scholar

[12] Bhandarkar S, Parham T, Fair J 2011 Fusion Sci. Technol. 59 51

Google Scholar

Google Scholar

[13] Harding D R, Wittman M D, Edgell D H 2013 Fusion Sci. Technol. 63 95

Google Scholar

Google Scholar

[14] Dongari N, Agrawal A, Agrawal A 2007 Int. J. Heat Mass Tran. 50 3411

Google Scholar

Google Scholar

[15] Stevanovic N D 2007 J Micromech. Microeng. 17 1695

Google Scholar

Google Scholar

[16] Das S K, Tahmouresi F 2016 Int. J. Adv. Math. and Mech. 3 1

[17] Kurkin E I, Samsonov V N, Shakhov V G 2017 Procedia. Eng. 185 160

Google Scholar

Google Scholar

[18] Simlandi S 2018 Int. J. Eng. Sci. 06 155

Google Scholar

Google Scholar

[19] Yovanovich M M, Khan W A 2016 Int. J. Heat Mass Tran. 93 629

Google Scholar

Google Scholar

[20] Rovenskaya O I 2016 Eur. J. Mech. B-Fluid 59 7

Google Scholar

Google Scholar

[21] Taassob A, Kamali R, Bordbar A 2018 Vacuum 151 197

Google Scholar

Google Scholar

[22] Ahangar E K, Ayani M B, Esfahani J A 2019 Int. J. Mech. Sci. 157-158 802

Google Scholar

Google Scholar

[23] Ahangar E K, Ayani M B, Esfahani J A, Kim K C 2020 Vacuum 173 1

[24] Edwards M J 2016 J. Phys. Conf. Ser. 688 1

Google Scholar

Google Scholar

[25] Karniadakis G E, Beskok A 2002 Micro Flows: Fundamentals and Simulation (New York: Springer-Verlag) pp1−31

[26] Prud'Homme R K, Chapman T W, Bowen J R 1986 Appl. Sci. Res. 43 67

Google Scholar

Google Scholar

[27] Tison S A 1993 Vacuum 44 1171

Google Scholar

Google Scholar

计量

- 文章访问数: 7535

- PDF下载量: 68

- 被引次数: 0

下载:

下载: