-

本文运用分子动力学模拟了在应变幅比为R = –1的循环载荷条件下, 扩散焊纳米铜/铝双层薄膜内部孔洞形核、生长以及闭合的演化机理. 研究发现, 在循环载荷条件下, 孔洞主要在铜/铝双层膜的铝侧内部形核, 且有孔洞Ⅰ和孔洞Ⅱ两种演化方式. 孔洞Ⅰ在铜-铝相互扩散形成双层膜时在因柯肯达尔效应所产生出的空隙缺陷位置处形核, 这种形核方式下, 空隙缺陷形成空位后, 空位在铝侧无序结构内部向铜原子数相对密集的区域移动. 当空位聚集形成孔洞时, 孔洞在固定位置生长. 孔洞Ⅱ在压杆位错被克服所形成的空隙缺陷位置处形核, 在铝侧形核后的孔洞没有发生移动. 与孔洞Ⅰ相比, 孔洞Ⅱ在应变加载过程中孔洞形核时的应力大、孔洞生长速度较快且尺寸稍大, 在应变卸载阶段孔洞闭合速度也较快. 两种孔洞在形核、生长和闭合过程中有两方面的共同特点: 1)两种孔洞都是在铝侧无序结构内部的空隙缺陷处形核. 2)两种孔洞在其生长、闭合过程中外形变化相同. 在孔洞生长阶段, 两种孔洞在外形上都是先沿应变加载方向拉伸长大, 然后沿与应变加载相垂直的方向长大, 最后趋向球形发展. 在孔洞闭合阶段, 两种孔洞在外形上首先沿应变加载方向压缩成椭球状, 然后沿与应变加载相垂直的方向从孔洞两端向孔洞中心闭合消失. 在随后的循环加载过程中, 孔洞消失位置处没有再次出现新孔洞, 而是在铝侧其它位置无序结构内部的空隙缺陷处形核.In this paper, molecular dynamics method is used to simulate the evolution mechanism of void nucleation, growth and closure of diffusion-welded copper/aluminum bilayer film under cyclic loading condition with a strain-to-width ratio of R = –1. It is found that under cyclic loading condition, the voids mainly nucleate inside the aluminum side of the copper/aluminum bilayer film, and two kinds of evolution modes of voids I and II are found. The void I nucleates at the position of the gap defect produced by the Kirkendall effect when the copper-aluminum diffuses to form the bilayer film. Under this nucleation mode, after the gap defects have become void, the void moves into the area where copper atoms are relatively dense inside the OTHER structure on the aluminum side. When gaps accumulate to form voids, the voids grow at a fixed position. The void II on the aluminum side nucleates at the position of the gap defect formed by overcoming the stair-rod dislocation and then remains motionless in the process of nucleation, growth and closure. Comparing with the void I, the stress corresponding to the nucleation of void II is large, the growth speed of the void II is fast and the size of the void II is slightly large in the process of strain loading. The void II closure speed is also faster in the strain unloading stage. The two kinds of voids have two common characteristics in the process of nucleation, growth and closure. 1) Both kinds of voids nucleate at the position of the gap defect inside OTHER structure on the aluminum side. 2) In the process of voids growth and closure, both kinds of voids have the same shape changes. In the void growth stage, both kinds of voids first grow along the strain loading direction, then expand in the direction perpendicular to the strain loading direction, and finally, the shapes of two kinds of voids tend to become spherical. In the stage of void closure, the two kinds of voids are first compressed into ellipsoidal shape along the strain loading direction, and then disappear from both ends of the void to the center of the void in the direction perpendicular to the strain loading direction. In the subsequent cyclic loading process, none of new voids appears again at the position where the voids disappearred, but the nucleation of voids at other position of gap defect forms inside the other structure located on the aluminum side.

-

Keywords:

- molecular dynamics /

- Cu/Al film /

- cyclic load /

- void

[1] 莫里斯著 (罗小兵, 陈明祥译) 2013 纳米封装: 纳米技术与电子封装 (北京: 机械工业出版社) 第394−419页

Morris J E (translated by Luo X B, Chen X Y) 2013 Nanopackaging Nanotechnologies and Electronics Packaging (Beijing: Machinery Industry Press) pp394−419 (in Chinese)

[2] 谢军, 吴卫东, 叶成钢, 黄丽珍, 袁光辉 2004 强激光与粒子束 16 607

Xie J, Wu W D, Ye C G, Huang L Z, Yuan G H 2004 High Pow. Las. Part. Beam 16 607

[3] 谢军, 吴卫东, 杜凯, 郑凤成, 叶成钢, 黄丽珍, 袁光辉 2004 原子能科学技术 38 120

Google Scholar

Google Scholar

Xie J, Wu W D, Du K, Zheng F C, Ye C G, Huang L Z, Yuan G H 2004 Atom. Energ Sci. Technol. 38 120

Google Scholar

Google Scholar

[4] Zhou Q, Li S, Huang P, Xu K W, Wang F, Lu T J 2016 APL Mater. 4 096102

Google Scholar

Google Scholar

[5] 刘浩, 柯孚久, 潘晖, 周敏 2007 物理学报 56 407

Google Scholar

Google Scholar

Liu H, Ke F J, Pan H, Zhou M 2007 Acta Phys. Sin. 56 407

Google Scholar

Google Scholar

[6] 王长健 2017 金属热处理 42 204

Wang C J 2017 Heat Treat Met. 42 204

[7] 赵艳红, 李英骏, 杨志安, 张广财 2006 计算物理 23 343

Google Scholar

Google Scholar

Zhao Y H, Li Y J, Yang Z A, Zhang G C 2006 Chin. J. Comput. Phys. 23 343

Google Scholar

Google Scholar

[8] 徐爽, 郭雅芳 2013 物理学报 62 196201

Google Scholar

Google Scholar

Xu S, Guo Y F 2013 Acta Phys. Sin. 62 196201

Google Scholar

Google Scholar

[9] Zheng H, Liu H F, Zhang G C 2004 Comp. Mater. Sci. 30 230

Google Scholar

Google Scholar

[10] 庞卫卫, 张广财, 许爱国, 卢果 2011 计算物理 28 540

Google Scholar

Google Scholar

Pang W W, Zhang G C, Xu A G, Lu G 2011 Chin. J. Comput. Phys. 28 540

Google Scholar

Google Scholar

[11] 李亚江, 吴会强, 陈茂爱, 杨敏, 冯涛 2001 中国有色金属学报 11 424

Google Scholar

Google Scholar

Li Y J, Wu H Q, Chen M A, Yang M, Feng T 2001 Chin. J. Nonferrous Met. 11 424

Google Scholar

Google Scholar

[12] 白莉 2012 热加工工艺 41 167

Google Scholar

Google Scholar

Bai L 2012 Hot Work. Technol. 41 167

Google Scholar

Google Scholar

[13] Li X B, Zu G Y, Wang P 2015 Trans. Nonferrous Met. Soc. China 25 36

Google Scholar

Google Scholar

[14] 路王珂, 谢敬佩, 王爱琴, 李继文, 张银娣 2014 机械工程材料 38 14

Lu W K, Xie J P, Wang A Q, Li J W, Zhang Y D 2014 Mater. Mech. Eng. 38 14

[15] 王波, 张洪涛, 朱训明, 王云峰, 金伟, 何鹏 2018 机械工程学报 54 95

Wang B, Zhang H T, Zhu X M, Wang Y F, Jin W, He P 2018 Chin. J. Mech. Eng. 54 95

[16] 成聪, 陈尚达, 吴勇芝, 黄鸿翔 2015 材料工程 43 60

Google Scholar

Google Scholar

Cheng C, Chen S D, Wu Y Z, Huang H X 2015 J. Mater. Eng. 43 60

Google Scholar

Google Scholar

[17] Wang Y C, Liang F, Tan H F, Zhang B, Zhang G P 2018 Mater. Sci. Eng. A 714 43

Google Scholar

Google Scholar

[18] 祁美兰 2006 博士学位论文 (武汉: 武汉理工大学)

Qi M L 2006 Ph. D. Dissertation (Wuhan: Wuhan University of Technology) (in Chinese)

[19] 冉小霞 2015 硕士学位论文 (武汉: 武汉理工大学)

Ren X X 2015 M. S. Thesis (Wuhan: Wuhan University of Technology) (in Chinese)

[20] 徐斌, 孙明月, 李殿中 2012 金属学报 48 1194

Xu B, Sun M Y, Li D Z 2012 Acta Metall. Sin. 48 1194

[21] 刘宏伟 2010 硕士学位论文 (宁波: 宁波大学)

Liu H W 2010 M. S. Thesis (Ningbo: Ningbo University) (in Chinese)

[22] Avinash M D, Arunachalam M R, Bruce L, Mohammed A Z, Donald W B 2009 Phys. Rev. B 80 104108

Google Scholar

Google Scholar

[23] 庞卫卫, 张平, 张广财, 许爱国, 赵宪庚 2012 中国科学 42 464

Pang W W, Zhang P, Zhang G C, Xu A G, Zhao X G 2012 Sci. China 42 464

[24] Belak J 1998 J. Comput. Aided Mater. Des. 5 193

Google Scholar

Google Scholar

[25] Sirirat T, Eduardo M B, David J B, Marc A M 2008 Acta Mater. 56 3874

Google Scholar

Google Scholar

[26] 张宁, 杨新华, 陈传尧 2010 计算力学学报 27 330

Google Scholar

Google Scholar

Zhang N, Yang X H, Chen C Y 2010 Chin. J. Comput. Mech. 27 330

Google Scholar

Google Scholar

[27] Simar A, Voigt H L, Wirth B D 2011 Comp. Mater. Sci. 50 1811

Google Scholar

Google Scholar

[28] 胡晓燕, 徐建刚, 闫新兴 2012 兵器材料科学与工程 35 52

Google Scholar

Google Scholar

Hu X Y, Xu J G, Yan X X 2012 Ordn. Mater. Sci. Eng. 35 52

Google Scholar

Google Scholar

[29] 梁华, 李茂生 2019 计算物理 36 211

Liang H, Li M S 2019 Chin. J. Comput. Phys. 36 211

[30] 方洲, 刘晓波, 徐庆军 2018 机械设计与制造 32

Google Scholar

Google Scholar

Fang Z, Liu X B, Xu Q J 2018 Machinery Design & Manufacture 32

Google Scholar

Google Scholar

[31] Yang X H, Zhou T, Chen C Y 2007 Comp. Mater. Sci. 40 51

Google Scholar

Google Scholar

[32] 郭巧能, 曹义刚, 孙强, 刘忠侠, 贾瑜, 霍裕平 2013 物理学报 62 107103

Google Scholar

Google Scholar

Guo Q N, Cao Y G, Sun Q, Liu Z X, Jia Y, Huo Y P 2013 Acta Phys. Sin. 62 107103

Google Scholar

Google Scholar

[33] 张永军 2003 博士学位论文 (北京: 北京科技大学)

Zhang Y J 2003 Ph. D. Dissertation (Beijing: University of Science & Technology Beijing)

[34] Cai J, Ye Y Y 1996 Phys. Rev. B 54 8398

Google Scholar

Google Scholar

[35] Plimpton S 1995 J. Comput. Phys. 117 1

Google Scholar

Google Scholar

[36] 韩雪杰 2018 硕士学位论文 (郑州: 郑州大学)

Han X J 2018 M. S. Thesis (Zhenzhou: Zhengzhou University) (in Chinese)

[37] Evans D J, Holian B L 1985 J. Chen. Phys. 83 4069

Google Scholar

Google Scholar

[38] Stukowski A 2010 Modelling Simul. Mater. Sci. Eng. 18 015012

Google Scholar

Google Scholar

[39] 张宝昌 1993 有色金属及其热处理 (西安: 西北工业大学出版社) 第128−145页

Zhang B C 1993 Nonferrous metals and their heat treatment (Xi'an: Northwest Polytechnic University Press) pp128−145

[40] 马欢欢 2008 硕士学位论文 (沈阳: 沈阳工业大学)

Ma H H 2008 M. S. Thesis (Shenyang: Shenyang University of Technology)

[41] 徐振海, 袁林, 单德彬, 郭斌 2009 物理学报 58 4835

Google Scholar

Google Scholar

Xu Z H, Yuan L, Shan D B, Guo B 2009 Acta Phys. Sin. 58 4835

Google Scholar

Google Scholar

[42] 杨振 2017 博士学位论文 (北京: 北京有色金属研究总院)

Yang Z 2017 Ph. D. Dissertation (Beijing: General Research Institute for Nonferrous Metals) (in Chinese)

[43] 杜文佳, 谢明, 溥存继, 陈永泰, 杨云峰, 张吉明, 刘满门, 胡洁琼, 王塞北 2013 材料热处理学报 33 14

Du W J, Xie M, Pu C J, Chen Y T, Yang Y F, Zhang J M, Liu M M, Hu J Q, Wang S B 2013 T. Mater. Heat Treat. 33 14

[44] 王吉会, 郑俊萍, 刘家臣, 黄定海 2006 材料力学性能 1 (天津: 天津大学出版社) 第13−40页

Wang J H, Zheng J P, Liu J C, Huang D H 2006 Mechanical Behavior of Materials 1 (Tianjin:Tianjin University Press) pp13−40 (in Chinese)

[45] 李永华, 檀雯, 张宁, 王勇, 邓子玉 2008 沈阳理工大学学报 27 64

Google Scholar

Google Scholar

Li Y H, Tan W, Zhang N, Wang Y, Deng Z Y 2008 J. Shenyang Ligong Univ. 27 64

Google Scholar

Google Scholar

[46] Guo Q N, Yue X D, Yang S E, Huo Y P 2010 Comp. Mater. Sci. 50 319

Google Scholar

Google Scholar

[47] Ohkubo H, Shimomura Y, Mukouda I, Sugio K, Kiritani M 2003 Mater. Sci. Eng. A 350 30

Google Scholar

Google Scholar

[48] 杨彪, 郑百林, 胡兴健, 贺鹏飞, 岳珠峰 2016 金属学报 52 129

Google Scholar

Google Scholar

Yang B, Zheng B L, Hu X J, He P F, Yue Z F 2016 Acta Metall. Sin. 52 129

Google Scholar

Google Scholar

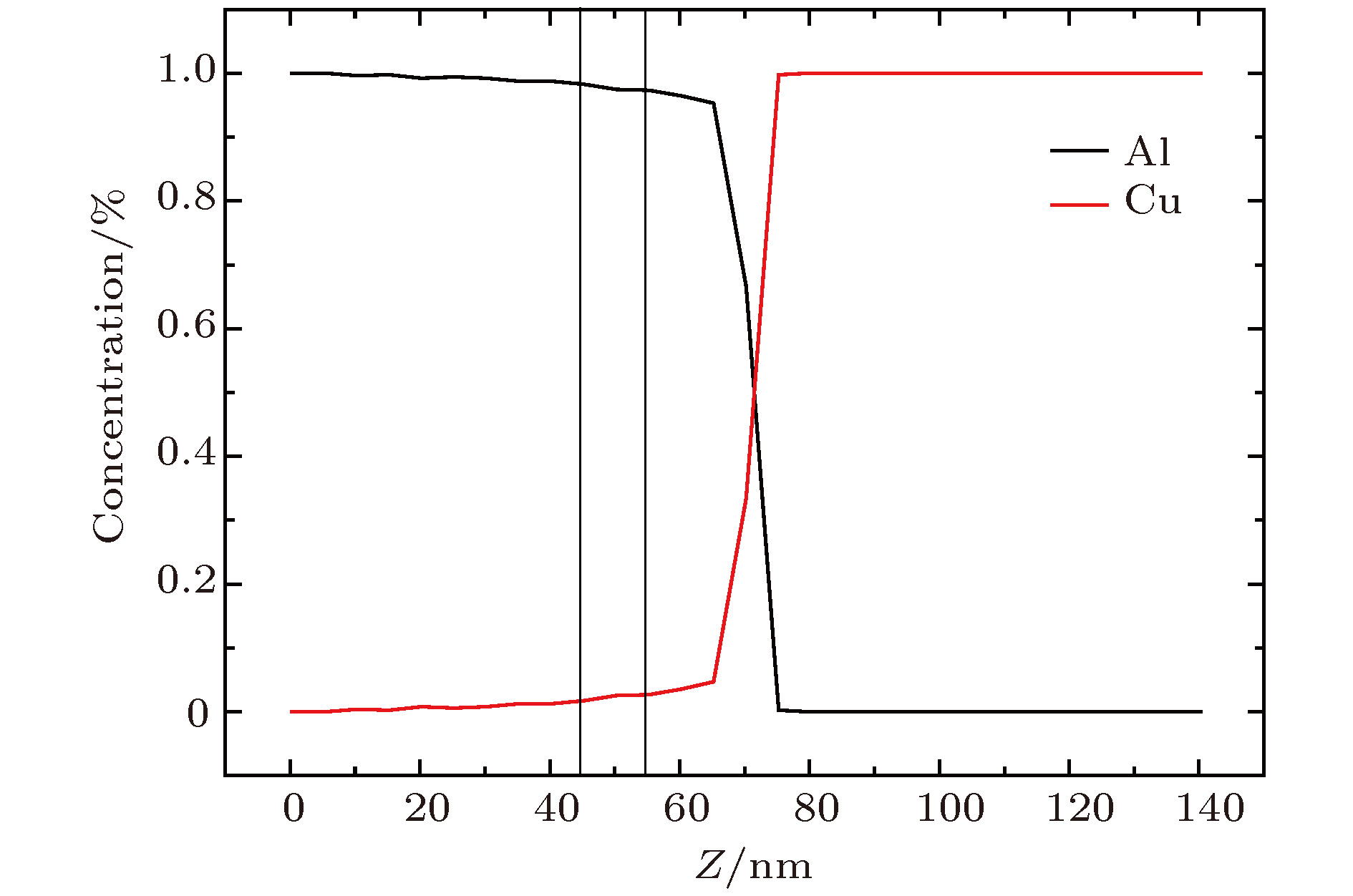

-

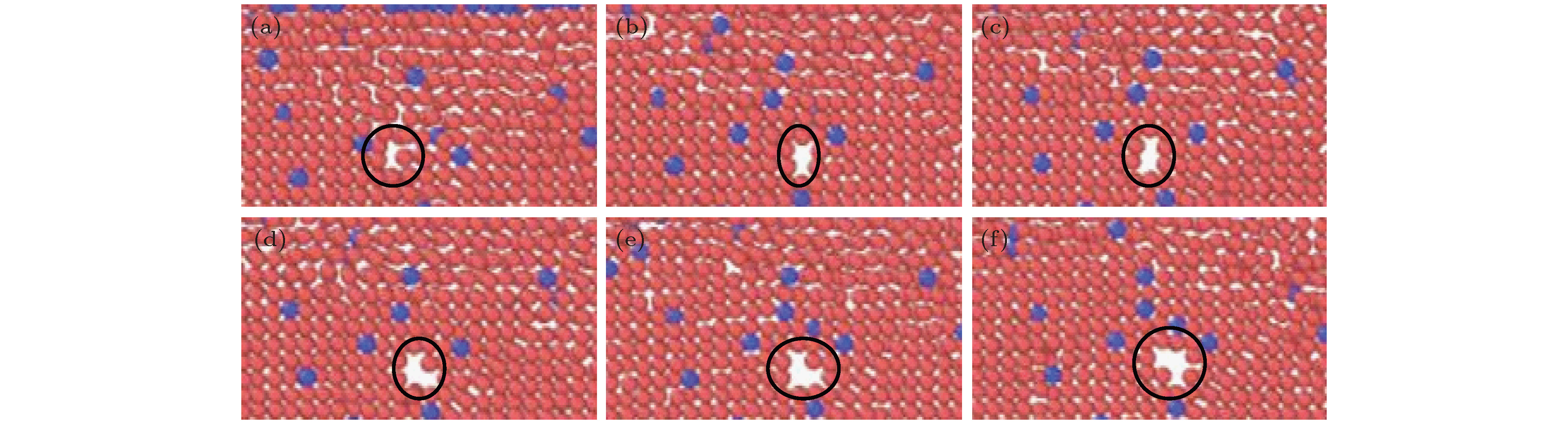

图 3 孔洞Ⅰ: 孔洞形核演化截图(红色代表铝原子, 蓝色代表铜原子) ε分别为(a) 0.0000; (b) 0.0528; (c) 0.0531; (d) 0.0534; (e) 0.0537; (f) 0.0540

Fig. 3. Void I: screenshot of the nucleation evolution of the void (red for aluminum atoms, blue for copper atoms), ε is (a) 0.0000; (b) 0.0528; (c) 0.0531; (d) 0.0534; (e) 0.0537; (f) 0.0540.

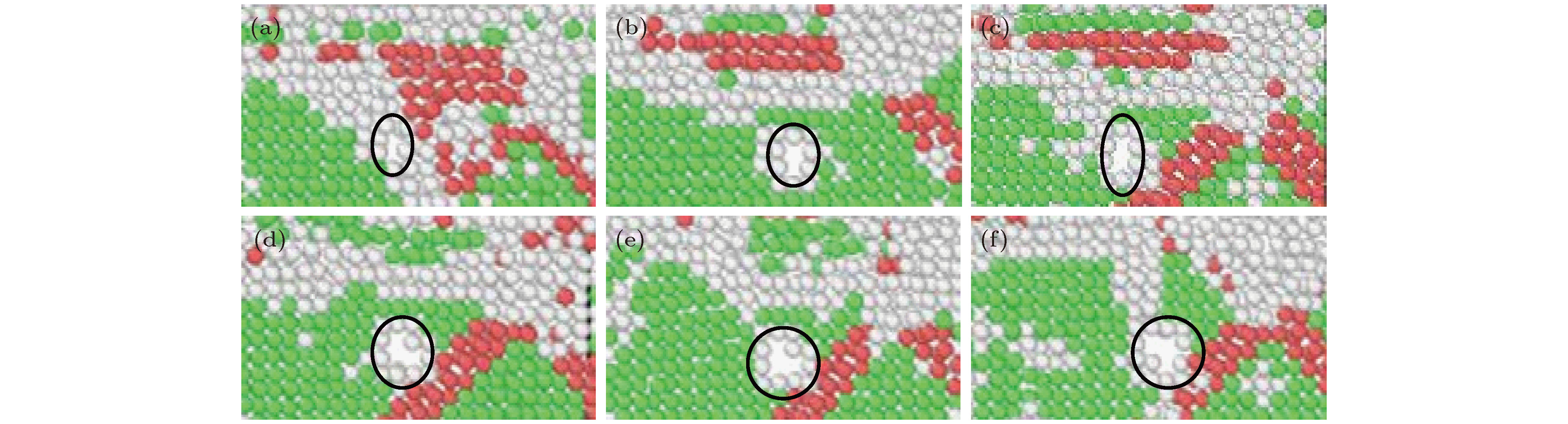

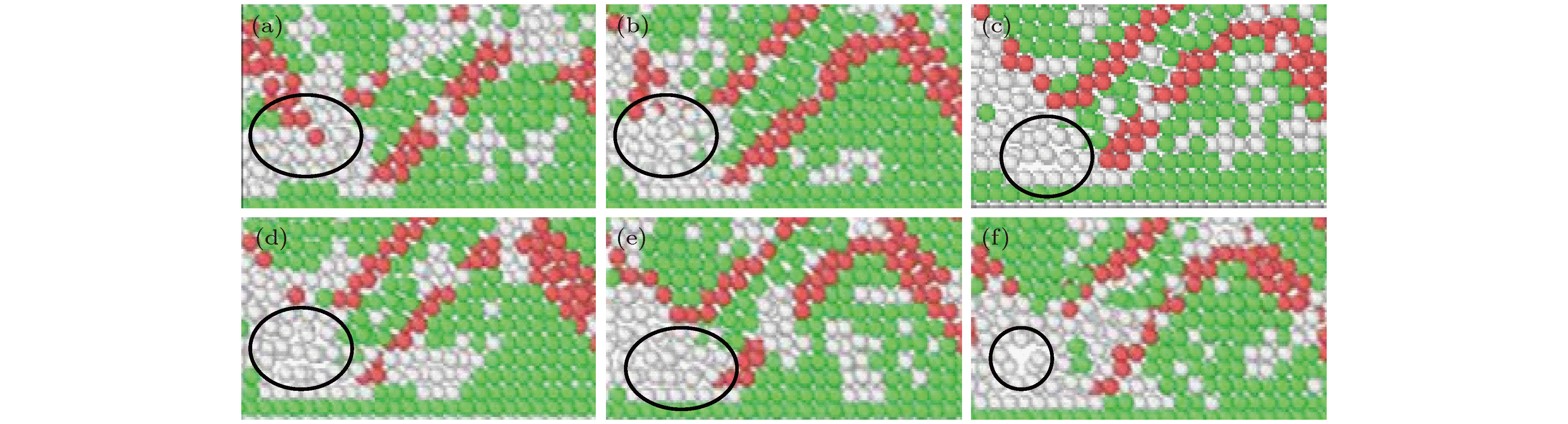

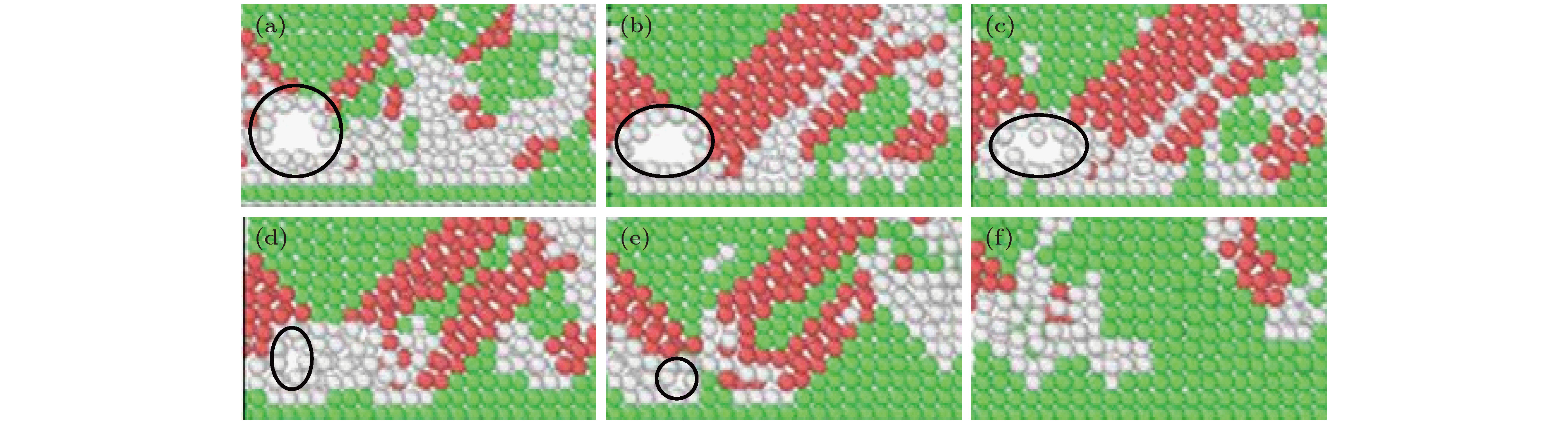

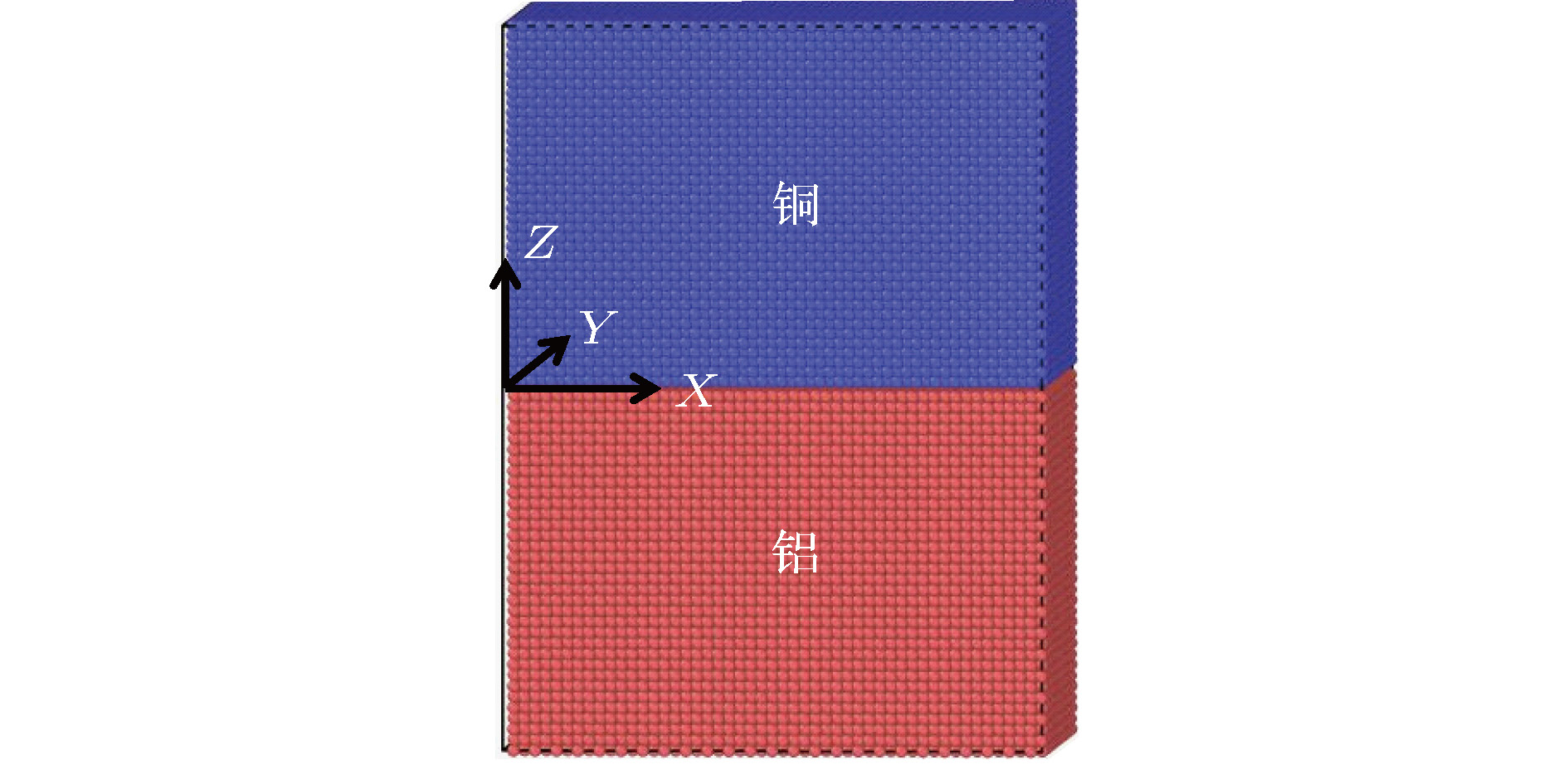

图 4 孔洞Ⅰ: 孔洞形核演化的原子结构分析截图(红色代表HCP结构, 绿色代表FCC结构, 白色代表OTHER结构) ε分别为(a) 0.0000; (b) 0.0528; (c) 0.0531; (d) 0.0534; (e) 0.0537; (f) 0.0540

Fig. 4. Void I: screenshot of the atomic structure of nucleation evolution of the void (red for HCP structure, green for FCC structure, white for OTHER structure), ε is (a) 0.0000; (b) 0.0528; (c) 0.0531; (d) 0.0534; (e) 0.0537; (f) 0.0540.

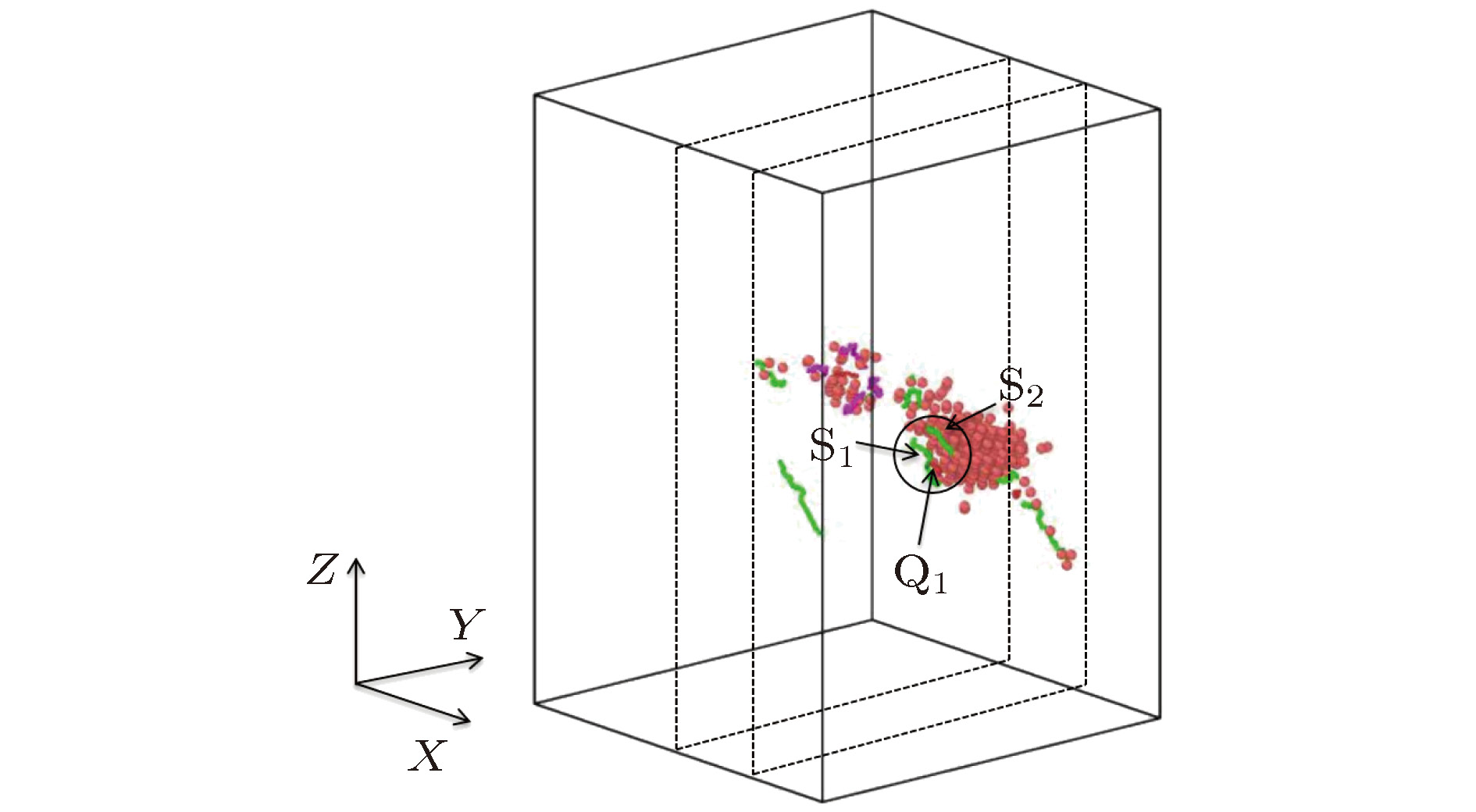

图 5 ε = 0.0510时, 孔洞Ⅰ: 孔洞形核位置处的位错分析截图(红色原子为HCP结构原子, 紫色为

$\langle 110\rangle/6$ 压杆位错线, 绿色为$\langle 112\rangle/6$ 肖克莱位错线, 深红色为OTHER结构位错线)Fig. 5. ε = 0.0510, Void I: screenshot of dislocation analysis at the nucleation position of the void (red atoms are HCP structure atoms, purple represents

$\langle 110\rangle/6$ the stair-rod dislocation line, green represents$\langle 112\rangle/6$ the shockley dislocation line, dark red represents the OTHER structure dislocation line).图 6 ε = 0.0528时, 孔洞Ⅰ: 孔洞形核位置处的位错分析截图(红色原子为HCP结构原子, 紫色为

$\langle 110\rangle/6$ 压杆位错线, 绿色为$\langle 112\rangle/6$ 肖克莱位错线, 深红色为OTHER结构位错线)Fig. 6. ε = 0.0528, Void I: screenshot of dislocation analysis at the nucleation position of the void (red atoms for HCP structure atoms, purple represents

$\langle 110\rangle/6$ the stair-rod dislocation line, green represents$\langle 112\rangle/6$ the shockley dislocation line, dark red represents the OTHER structure dislocation line).图 7 ε = 0.0537时, 孔洞Ⅰ: 孔洞形核位置处的位错分析截图(红色原子为HCP结构原子, 紫色为

$\langle 110\rangle/6$ 压杆位错线, 绿色为$\langle 112\rangle/6$ 肖克莱位错线, 深红色为OTHER结构位错线)Fig. 7. ε = 0.0537, Void I: screenshot of dislocation analysis at the nucleation position of the void (red atoms are HCP structure atoms, purple represents

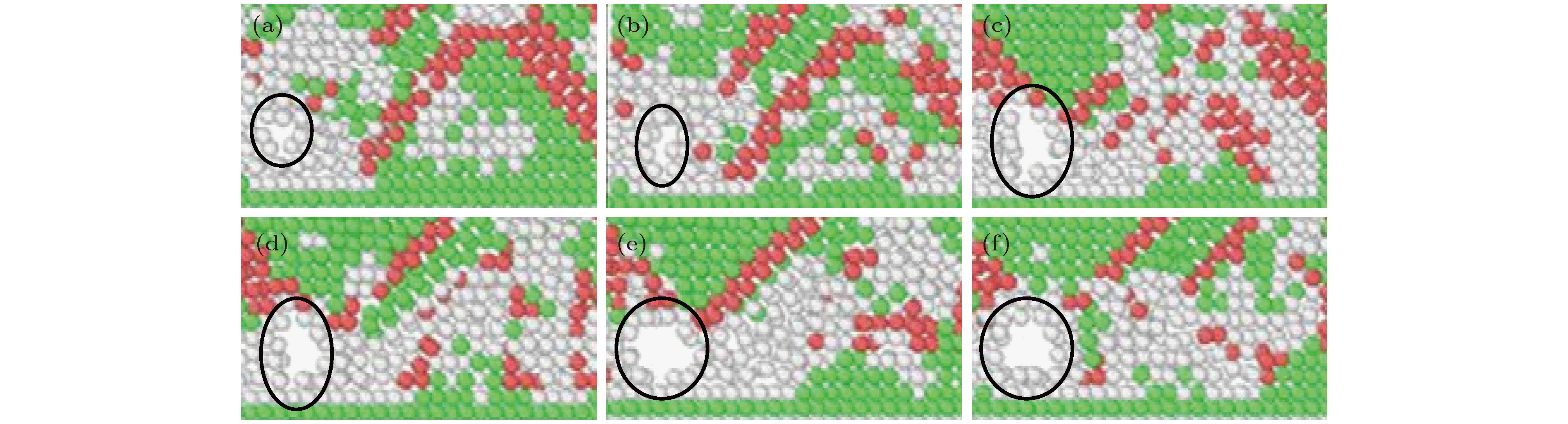

$\langle 110\rangle/6$ the stair-rod dislocation line, green represents$\langle 112\rangle/6$ the shockley dislocation line, dark red represents the OTHER structure dislocation line).图 9 孔洞Ⅰ: 孔洞生长演化的原子结构分析截图(红色代表HCP结构, 绿色代表FCC结构, 白色代表OTHER结构) ε分别为(a) 0.0540; (b) 0.0600; (c) 0.0750; (d) 0.0900; (e) 0.1050; (f) 0.1206

Fig. 9. Void I: screenshot of the atomic structure of the growth evolution of the void (red for the HCP structure, green for the FCC structure, white for the OTHER structure), ε is (a) 0.0540; (b) 0.0600; (c) 0.0750; (d) 0.0900; (e) 0.1050; (f) 0.1206.

图 11 孔洞Ⅰ: 孔洞闭合演化图(红色代表铝原子, 蓝色代表铜原子) ε分别为(a) 0.0906; (b) 0.0606; (c) 0.0306; (d) 0.0006; (e) –0.0294; (f) –0.0444

Fig. 11. Void I: screenshot of the closure evolution of the void (red for aluminum atoms, blue for copper atoms), ε is (a) 0.0906; (b) 0.0606; (c) 0.0306; (d) 0.0006; (e) –0.0294; (f) –0.0444.

图 12 孔洞Ⅰ: 孔洞闭合演化的原子结构分析截图(红色代表HCP结构, 绿色代表FCC结构, 白色代表OTHER结构) ε分别为(a) 0.0906; (b) 0.0606; (c) 0.0306; (d) 0.0006; (e) –0.0294; (f) –0.0444

Fig. 12. Void I: screenshot of the atomic structure of the closure evolution of the void (red for HCP structure, green for FCC structure, white for OTHER structure), ε is (a) 0.0906; (b) 0.0606; (c) 0.0306; (d) 0.0006; (e) –0.0294; (f) –0.0444.

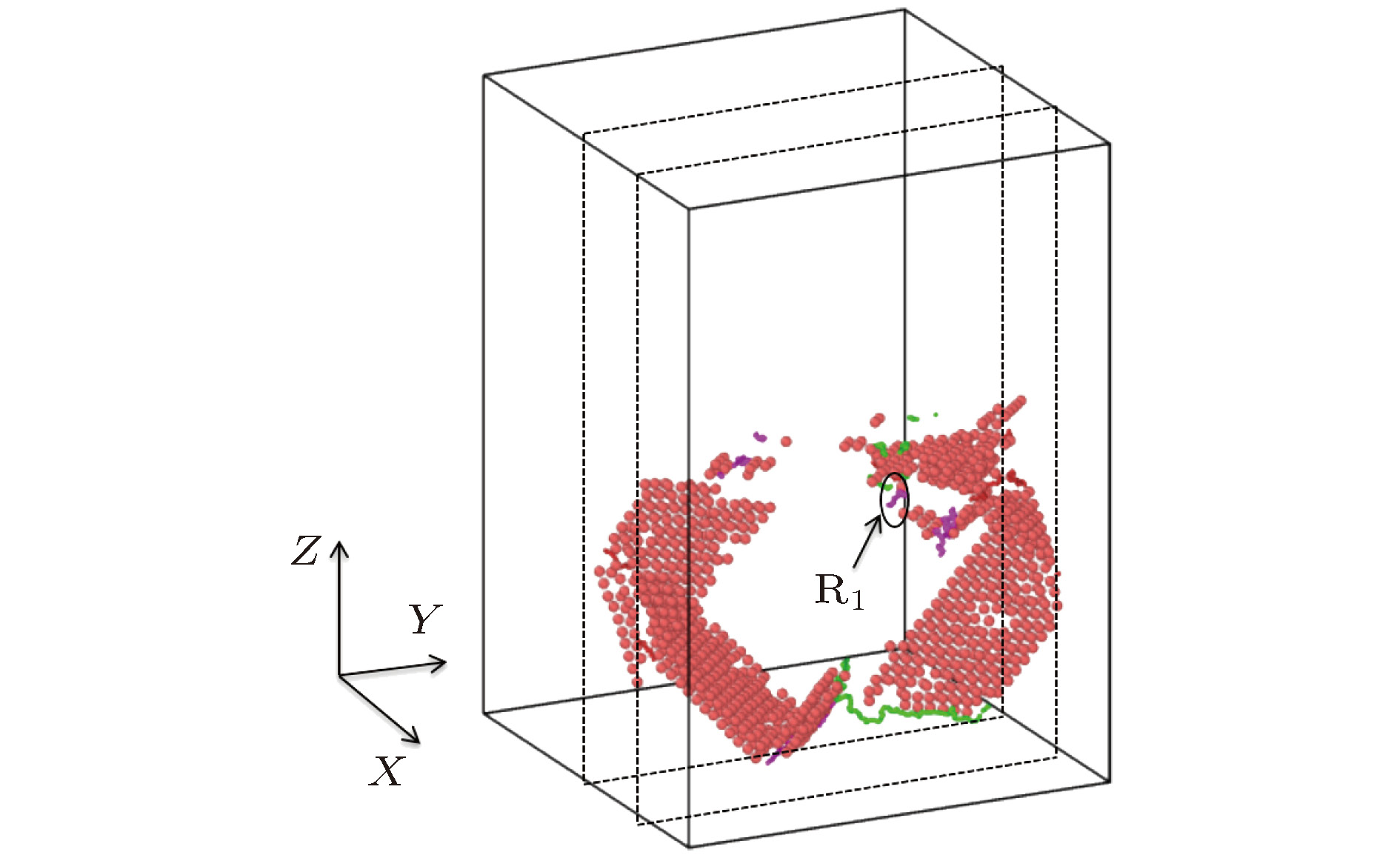

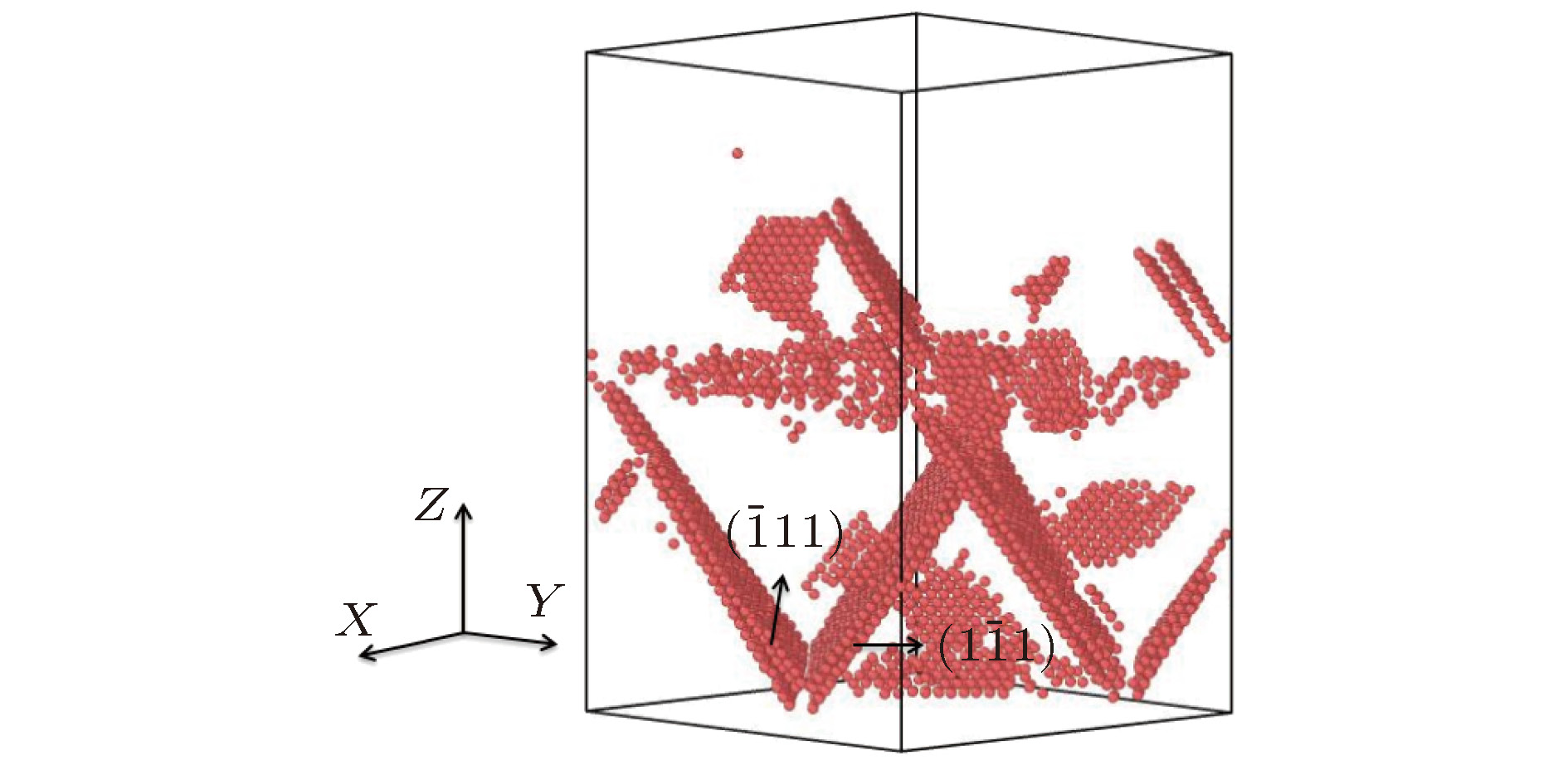

图 13 孔洞Ⅱ: 孔洞形核位置处

$\left( {\bar 111} \right)$ 面位错与$\left( {1\bar 11} \right)$ 面位错交截形成压杆位错的分析图(只显示HCP原子)Fig. 13. Void II: An analytical diagram of the stair-rod dislocation formed by the intersection of

$\left( {\bar 111} \right)$ plane dislocations and$\left( {1\bar 11} \right)$ plane dislocations at the nucleation position of the void (only HCP atoms are shown).图 14 孔洞Ⅱ: 孔洞形核演化图(红色代表铝原子, 蓝色代表铜原子) ε分别为(a) 0.1050; (b) 0.1155; (c) 0.1158; (d) 0.1161; (e) 0.1164; (f) 0.1167

Fig. 14. Void Ⅱ: screenshot of the nucleation evolution of the void (red for aluminum atoms, blue for copper atoms), ε is (a) 0.1050; (b) 0.1155; (c) 0.1158; (d) 0.1161; (e) 0.1164; (f) 0.1167.

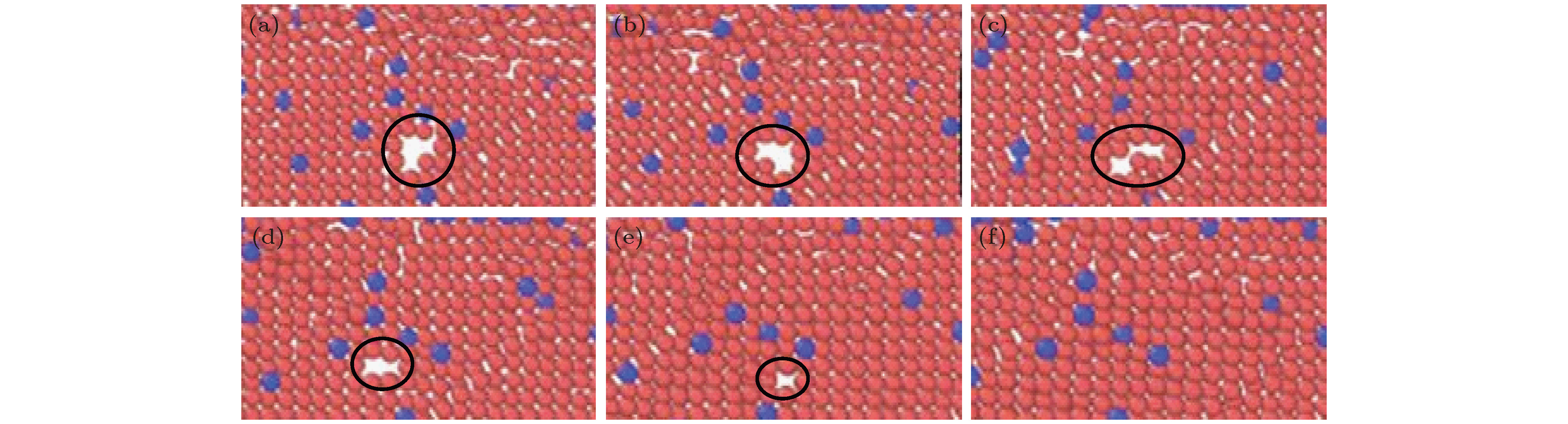

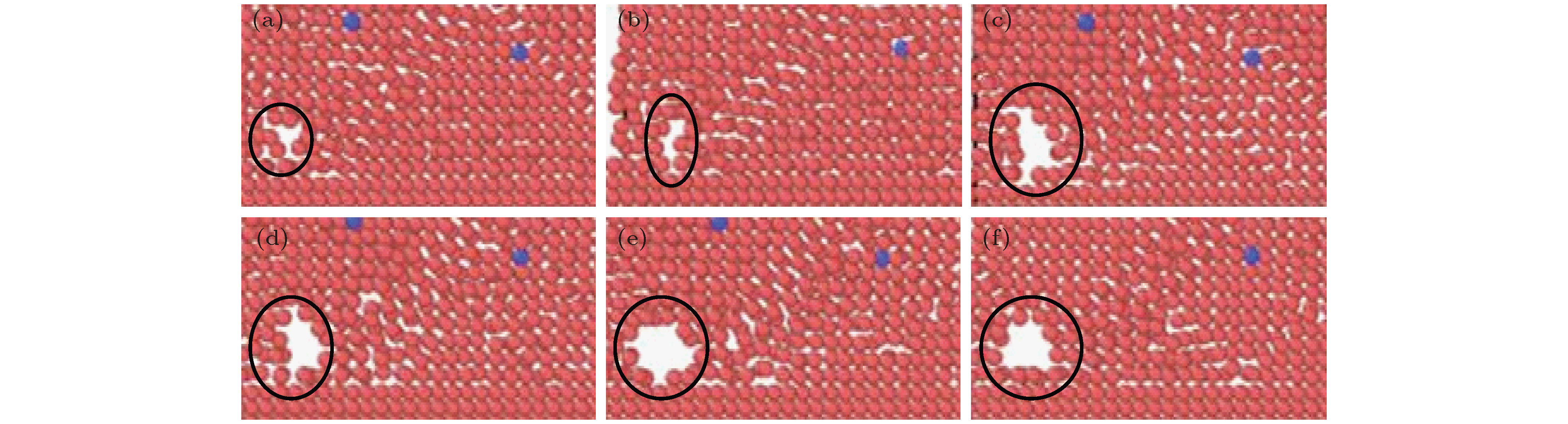

图 15 孔洞Ⅱ: 孔洞形核演化的原子结构分析截图(红色代表HCP结构, 绿色代表FCC结构, 白色代表OTHER结构) ε分别为(a) 0.1050; (b) 0.1155; (c) 0.1158; (d) 0.1161; (e) 0.1164; (f) 0.1167

Fig. 15. Void Ⅱ: screenshot of the atomic structure of the nucleation evolution of the void (red for HCP structure, green for FCC structure, white for OTHER structure), ε is (a) 0.1050; (b) 0.1155; (c) 0.1158; (d) 0.1161; (e) 0.1164; (f) 0.1167.

图 16 孔洞Ⅱ: 孔洞生长演化截图(红色代表铝原子, 蓝色代表铜原子) ε分别为(a) 0.1170; (b) 0.1173; (c) 0.1179; (d) 0.1182; (e) 0.1185; (f) 0.1206

Fig. 16. Void Ⅱ: screenshot of the growth evolution of the void (red for aluminum atoms, blue for copper atoms), ε is (a) 0.1170; (b) 0.1173; (c) 0.1179; (d) 0.1182; (e) 0.1185; (f) 0.1206.

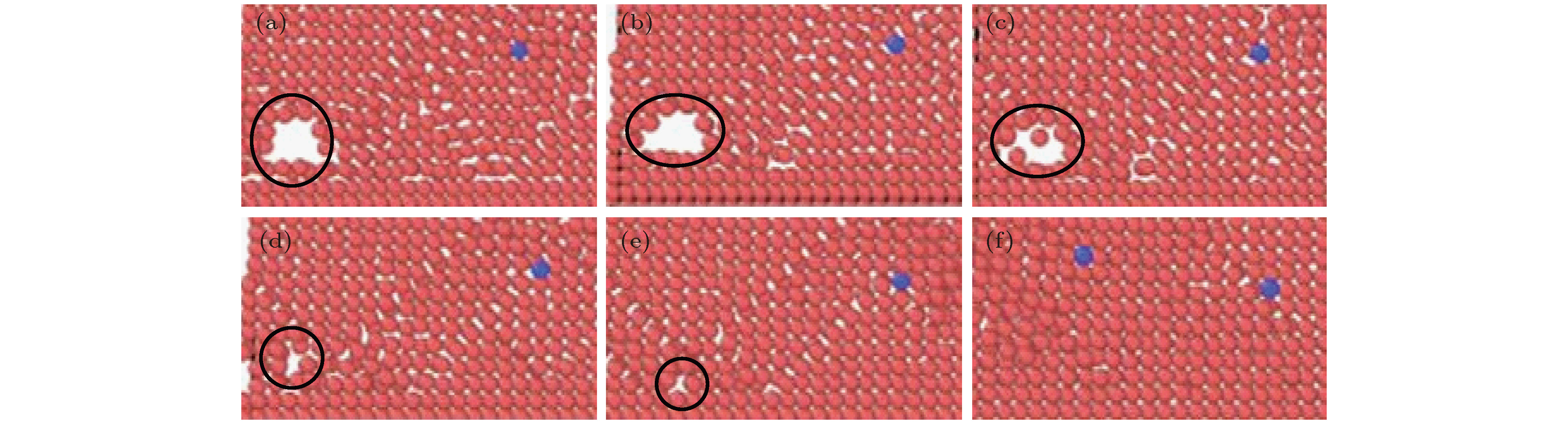

图 17 孔洞Ⅱ: 孔洞生长演化的原子结构分析截图(红色代表HCP结构, 绿色代表FCC结构, 白色代表OTHER结构) ε分别为(a) 0.1170; (b) 0.1173; (c) 0.1179; (d) 0.1182; (e) 0.1185; (f) 0.1206

Fig. 17. Void Ⅱ: screenshot of the atomic structure of the growth evolution of the void (red for the HCP structure, green for the FCC structure, white for the OTHER structure), ε is (a) 0.1170; (b) 0.1173; (c) 0.1179; (d) 0.1182; (e) 0.1185; (f) 0.1206.

图 18 孔洞Ⅱ: 孔洞闭合演化截图(红色代表铝原子, 蓝色代表铜原子) ε分别为(a) 0.1203; (b) 0.0906; (c) 0.0756; (d) 0.0606; (e) 0.0456; (f) 0.0306

Fig. 18. Void Ⅱ: screenshot of the closure evolution of the void (red for aluminum atoms, blue for copper atoms), ε is (a) 0.1203; (b) 0.0906; (c) 0.0756; (d) 0.0606; (e) 0.0456; (f) 0.0306.

图 19 孔洞Ⅱ: 孔洞闭合演化的原子结构分析截图(红色代表HCP结构, 绿色代表FCC结构, 白色代表OTHER结构) ε分别为(a) 0.1203; (b) 0.0906; (c) 0.0756; (d) 0.0606; (e) 0.0456; (f) 0.0306

Fig. 19. Void Ⅱ: screenshot of the atomic structure of the closure evolution of the void (red for HCP structure, green for FCC structure, white for OTHER structure), ε is (a) 0.1203; (b) 0.0906; (c) 0.0756; (d) 0.0606; (e) 0.0456; (f) 0.0306.

-

[1] 莫里斯著 (罗小兵, 陈明祥译) 2013 纳米封装: 纳米技术与电子封装 (北京: 机械工业出版社) 第394−419页

Morris J E (translated by Luo X B, Chen X Y) 2013 Nanopackaging Nanotechnologies and Electronics Packaging (Beijing: Machinery Industry Press) pp394−419 (in Chinese)

[2] 谢军, 吴卫东, 叶成钢, 黄丽珍, 袁光辉 2004 强激光与粒子束 16 607

Xie J, Wu W D, Ye C G, Huang L Z, Yuan G H 2004 High Pow. Las. Part. Beam 16 607

[3] 谢军, 吴卫东, 杜凯, 郑凤成, 叶成钢, 黄丽珍, 袁光辉 2004 原子能科学技术 38 120

Google Scholar

Google Scholar

Xie J, Wu W D, Du K, Zheng F C, Ye C G, Huang L Z, Yuan G H 2004 Atom. Energ Sci. Technol. 38 120

Google Scholar

Google Scholar

[4] Zhou Q, Li S, Huang P, Xu K W, Wang F, Lu T J 2016 APL Mater. 4 096102

Google Scholar

Google Scholar

[5] 刘浩, 柯孚久, 潘晖, 周敏 2007 物理学报 56 407

Google Scholar

Google Scholar

Liu H, Ke F J, Pan H, Zhou M 2007 Acta Phys. Sin. 56 407

Google Scholar

Google Scholar

[6] 王长健 2017 金属热处理 42 204

Wang C J 2017 Heat Treat Met. 42 204

[7] 赵艳红, 李英骏, 杨志安, 张广财 2006 计算物理 23 343

Google Scholar

Google Scholar

Zhao Y H, Li Y J, Yang Z A, Zhang G C 2006 Chin. J. Comput. Phys. 23 343

Google Scholar

Google Scholar

[8] 徐爽, 郭雅芳 2013 物理学报 62 196201

Google Scholar

Google Scholar

Xu S, Guo Y F 2013 Acta Phys. Sin. 62 196201

Google Scholar

Google Scholar

[9] Zheng H, Liu H F, Zhang G C 2004 Comp. Mater. Sci. 30 230

Google Scholar

Google Scholar

[10] 庞卫卫, 张广财, 许爱国, 卢果 2011 计算物理 28 540

Google Scholar

Google Scholar

Pang W W, Zhang G C, Xu A G, Lu G 2011 Chin. J. Comput. Phys. 28 540

Google Scholar

Google Scholar

[11] 李亚江, 吴会强, 陈茂爱, 杨敏, 冯涛 2001 中国有色金属学报 11 424

Google Scholar

Google Scholar

Li Y J, Wu H Q, Chen M A, Yang M, Feng T 2001 Chin. J. Nonferrous Met. 11 424

Google Scholar

Google Scholar

[12] 白莉 2012 热加工工艺 41 167

Google Scholar

Google Scholar

Bai L 2012 Hot Work. Technol. 41 167

Google Scholar

Google Scholar

[13] Li X B, Zu G Y, Wang P 2015 Trans. Nonferrous Met. Soc. China 25 36

Google Scholar

Google Scholar

[14] 路王珂, 谢敬佩, 王爱琴, 李继文, 张银娣 2014 机械工程材料 38 14

Lu W K, Xie J P, Wang A Q, Li J W, Zhang Y D 2014 Mater. Mech. Eng. 38 14

[15] 王波, 张洪涛, 朱训明, 王云峰, 金伟, 何鹏 2018 机械工程学报 54 95

Wang B, Zhang H T, Zhu X M, Wang Y F, Jin W, He P 2018 Chin. J. Mech. Eng. 54 95

[16] 成聪, 陈尚达, 吴勇芝, 黄鸿翔 2015 材料工程 43 60

Google Scholar

Google Scholar

Cheng C, Chen S D, Wu Y Z, Huang H X 2015 J. Mater. Eng. 43 60

Google Scholar

Google Scholar

[17] Wang Y C, Liang F, Tan H F, Zhang B, Zhang G P 2018 Mater. Sci. Eng. A 714 43

Google Scholar

Google Scholar

[18] 祁美兰 2006 博士学位论文 (武汉: 武汉理工大学)

Qi M L 2006 Ph. D. Dissertation (Wuhan: Wuhan University of Technology) (in Chinese)

[19] 冉小霞 2015 硕士学位论文 (武汉: 武汉理工大学)

Ren X X 2015 M. S. Thesis (Wuhan: Wuhan University of Technology) (in Chinese)

[20] 徐斌, 孙明月, 李殿中 2012 金属学报 48 1194

Xu B, Sun M Y, Li D Z 2012 Acta Metall. Sin. 48 1194

[21] 刘宏伟 2010 硕士学位论文 (宁波: 宁波大学)

Liu H W 2010 M. S. Thesis (Ningbo: Ningbo University) (in Chinese)

[22] Avinash M D, Arunachalam M R, Bruce L, Mohammed A Z, Donald W B 2009 Phys. Rev. B 80 104108

Google Scholar

Google Scholar

[23] 庞卫卫, 张平, 张广财, 许爱国, 赵宪庚 2012 中国科学 42 464

Pang W W, Zhang P, Zhang G C, Xu A G, Zhao X G 2012 Sci. China 42 464

[24] Belak J 1998 J. Comput. Aided Mater. Des. 5 193

Google Scholar

Google Scholar

[25] Sirirat T, Eduardo M B, David J B, Marc A M 2008 Acta Mater. 56 3874

Google Scholar

Google Scholar

[26] 张宁, 杨新华, 陈传尧 2010 计算力学学报 27 330

Google Scholar

Google Scholar

Zhang N, Yang X H, Chen C Y 2010 Chin. J. Comput. Mech. 27 330

Google Scholar

Google Scholar

[27] Simar A, Voigt H L, Wirth B D 2011 Comp. Mater. Sci. 50 1811

Google Scholar

Google Scholar

[28] 胡晓燕, 徐建刚, 闫新兴 2012 兵器材料科学与工程 35 52

Google Scholar

Google Scholar

Hu X Y, Xu J G, Yan X X 2012 Ordn. Mater. Sci. Eng. 35 52

Google Scholar

Google Scholar

[29] 梁华, 李茂生 2019 计算物理 36 211

Liang H, Li M S 2019 Chin. J. Comput. Phys. 36 211

[30] 方洲, 刘晓波, 徐庆军 2018 机械设计与制造 32

Google Scholar

Google Scholar

Fang Z, Liu X B, Xu Q J 2018 Machinery Design & Manufacture 32

Google Scholar

Google Scholar

[31] Yang X H, Zhou T, Chen C Y 2007 Comp. Mater. Sci. 40 51

Google Scholar

Google Scholar

[32] 郭巧能, 曹义刚, 孙强, 刘忠侠, 贾瑜, 霍裕平 2013 物理学报 62 107103

Google Scholar

Google Scholar

Guo Q N, Cao Y G, Sun Q, Liu Z X, Jia Y, Huo Y P 2013 Acta Phys. Sin. 62 107103

Google Scholar

Google Scholar

[33] 张永军 2003 博士学位论文 (北京: 北京科技大学)

Zhang Y J 2003 Ph. D. Dissertation (Beijing: University of Science & Technology Beijing)

[34] Cai J, Ye Y Y 1996 Phys. Rev. B 54 8398

Google Scholar

Google Scholar

[35] Plimpton S 1995 J. Comput. Phys. 117 1

Google Scholar

Google Scholar

[36] 韩雪杰 2018 硕士学位论文 (郑州: 郑州大学)

Han X J 2018 M. S. Thesis (Zhenzhou: Zhengzhou University) (in Chinese)

[37] Evans D J, Holian B L 1985 J. Chen. Phys. 83 4069

Google Scholar

Google Scholar

[38] Stukowski A 2010 Modelling Simul. Mater. Sci. Eng. 18 015012

Google Scholar

Google Scholar

[39] 张宝昌 1993 有色金属及其热处理 (西安: 西北工业大学出版社) 第128−145页

Zhang B C 1993 Nonferrous metals and their heat treatment (Xi'an: Northwest Polytechnic University Press) pp128−145

[40] 马欢欢 2008 硕士学位论文 (沈阳: 沈阳工业大学)

Ma H H 2008 M. S. Thesis (Shenyang: Shenyang University of Technology)

[41] 徐振海, 袁林, 单德彬, 郭斌 2009 物理学报 58 4835

Google Scholar

Google Scholar

Xu Z H, Yuan L, Shan D B, Guo B 2009 Acta Phys. Sin. 58 4835

Google Scholar

Google Scholar

[42] 杨振 2017 博士学位论文 (北京: 北京有色金属研究总院)

Yang Z 2017 Ph. D. Dissertation (Beijing: General Research Institute for Nonferrous Metals) (in Chinese)

[43] 杜文佳, 谢明, 溥存继, 陈永泰, 杨云峰, 张吉明, 刘满门, 胡洁琼, 王塞北 2013 材料热处理学报 33 14

Du W J, Xie M, Pu C J, Chen Y T, Yang Y F, Zhang J M, Liu M M, Hu J Q, Wang S B 2013 T. Mater. Heat Treat. 33 14

[44] 王吉会, 郑俊萍, 刘家臣, 黄定海 2006 材料力学性能 1 (天津: 天津大学出版社) 第13−40页

Wang J H, Zheng J P, Liu J C, Huang D H 2006 Mechanical Behavior of Materials 1 (Tianjin:Tianjin University Press) pp13−40 (in Chinese)

[45] 李永华, 檀雯, 张宁, 王勇, 邓子玉 2008 沈阳理工大学学报 27 64

Google Scholar

Google Scholar

Li Y H, Tan W, Zhang N, Wang Y, Deng Z Y 2008 J. Shenyang Ligong Univ. 27 64

Google Scholar

Google Scholar

[46] Guo Q N, Yue X D, Yang S E, Huo Y P 2010 Comp. Mater. Sci. 50 319

Google Scholar

Google Scholar

[47] Ohkubo H, Shimomura Y, Mukouda I, Sugio K, Kiritani M 2003 Mater. Sci. Eng. A 350 30

Google Scholar

Google Scholar

[48] 杨彪, 郑百林, 胡兴健, 贺鹏飞, 岳珠峰 2016 金属学报 52 129

Google Scholar

Google Scholar

Yang B, Zheng B L, Hu X J, He P F, Yue Z F 2016 Acta Metall. Sin. 52 129

Google Scholar

Google Scholar

计量

- 文章访问数: 23756

- PDF下载量: 136

- 被引次数: 0

下载:

下载: