-

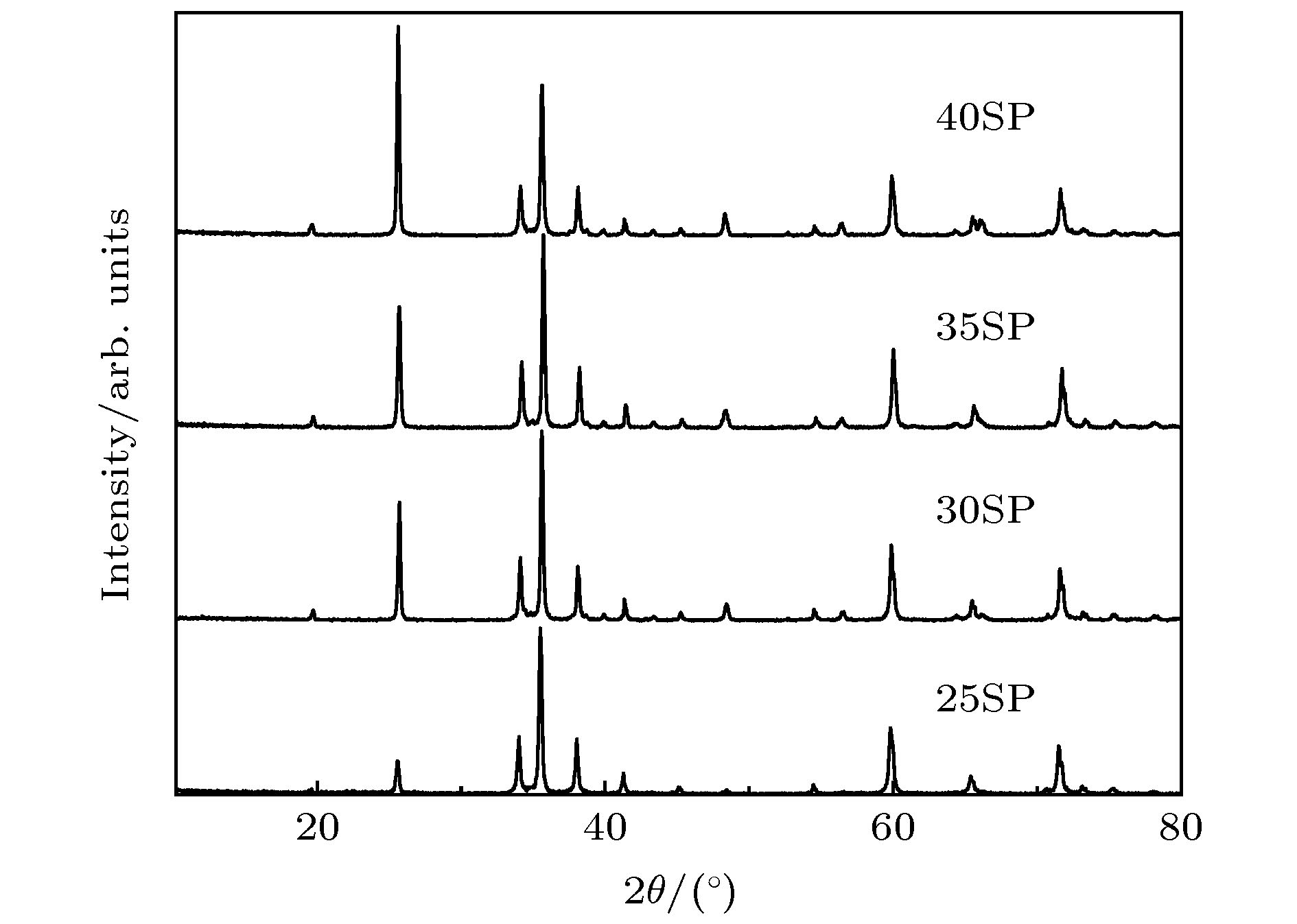

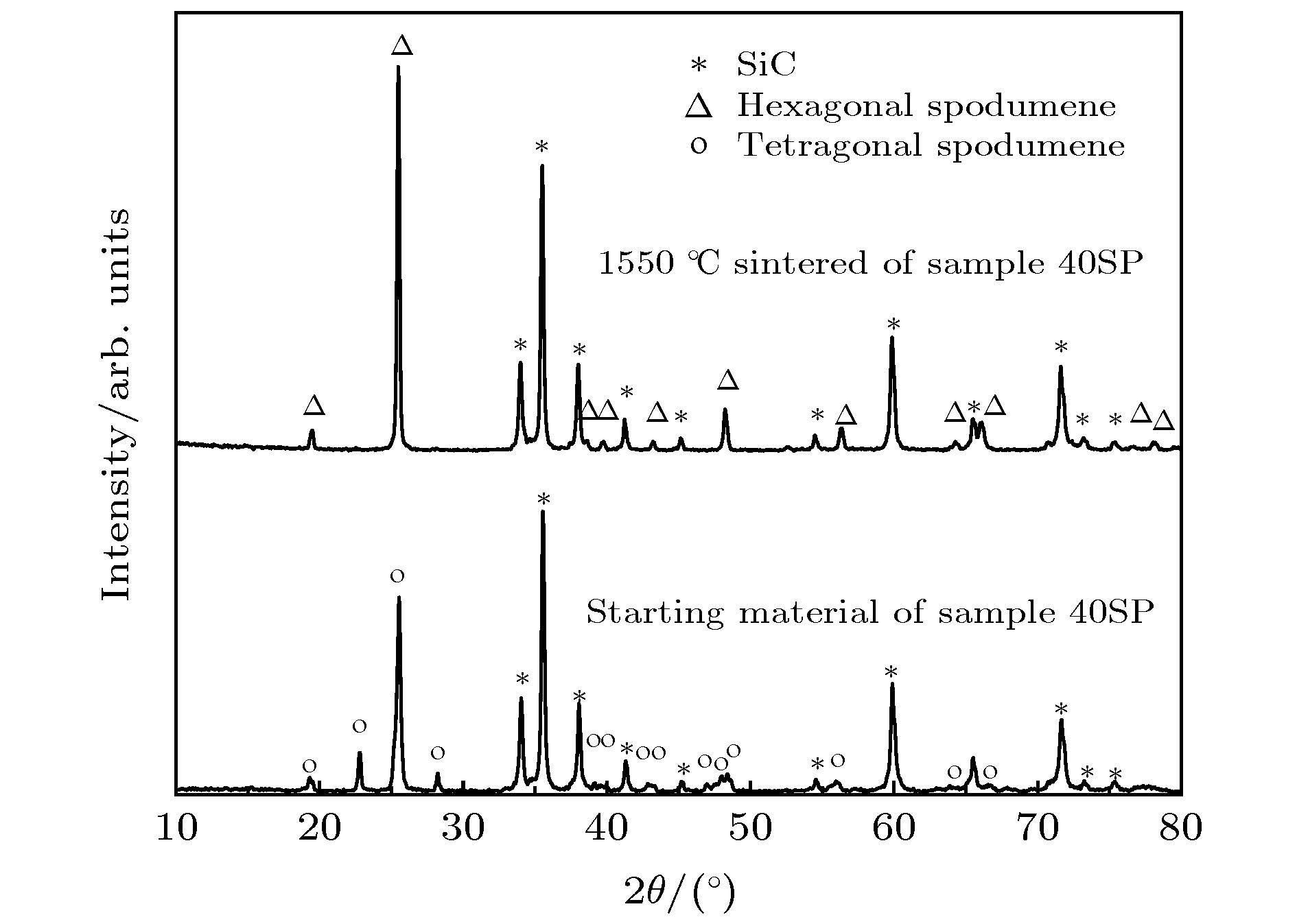

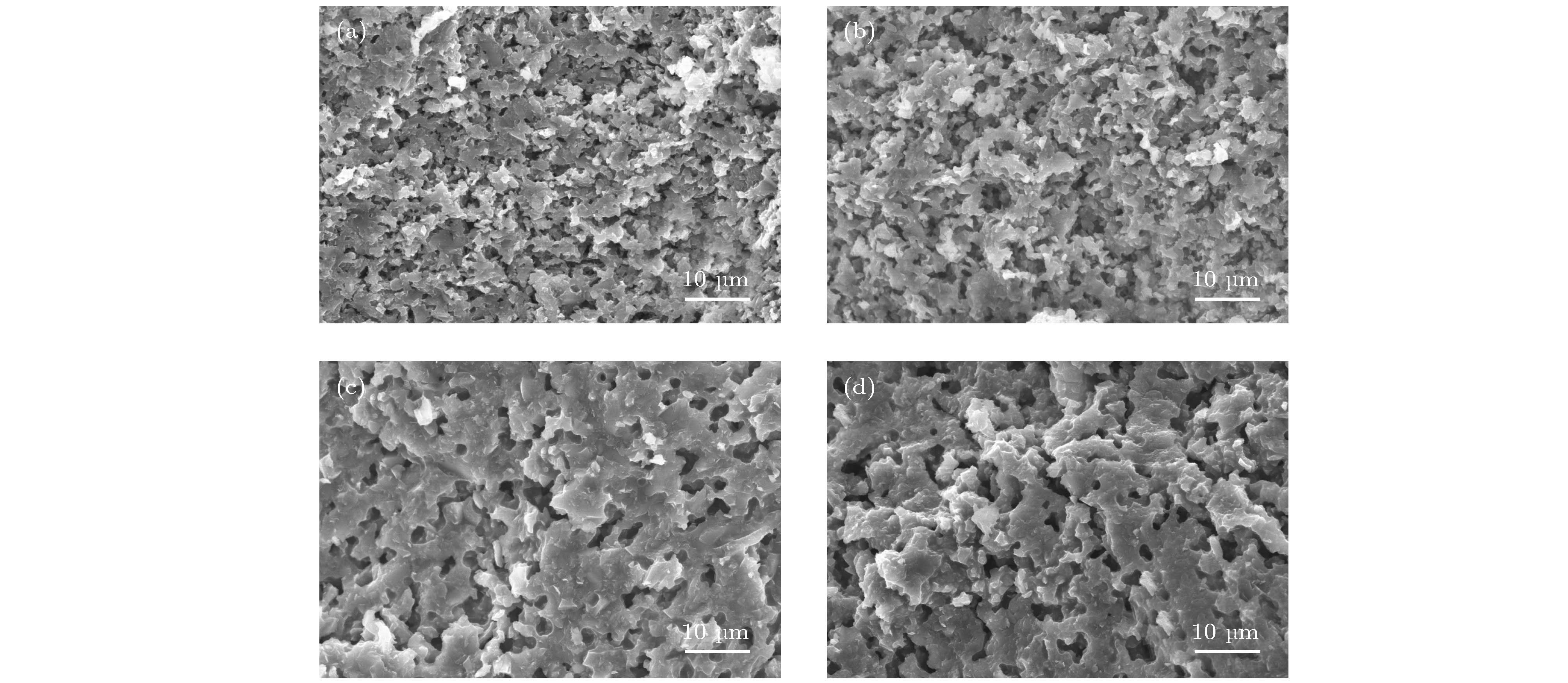

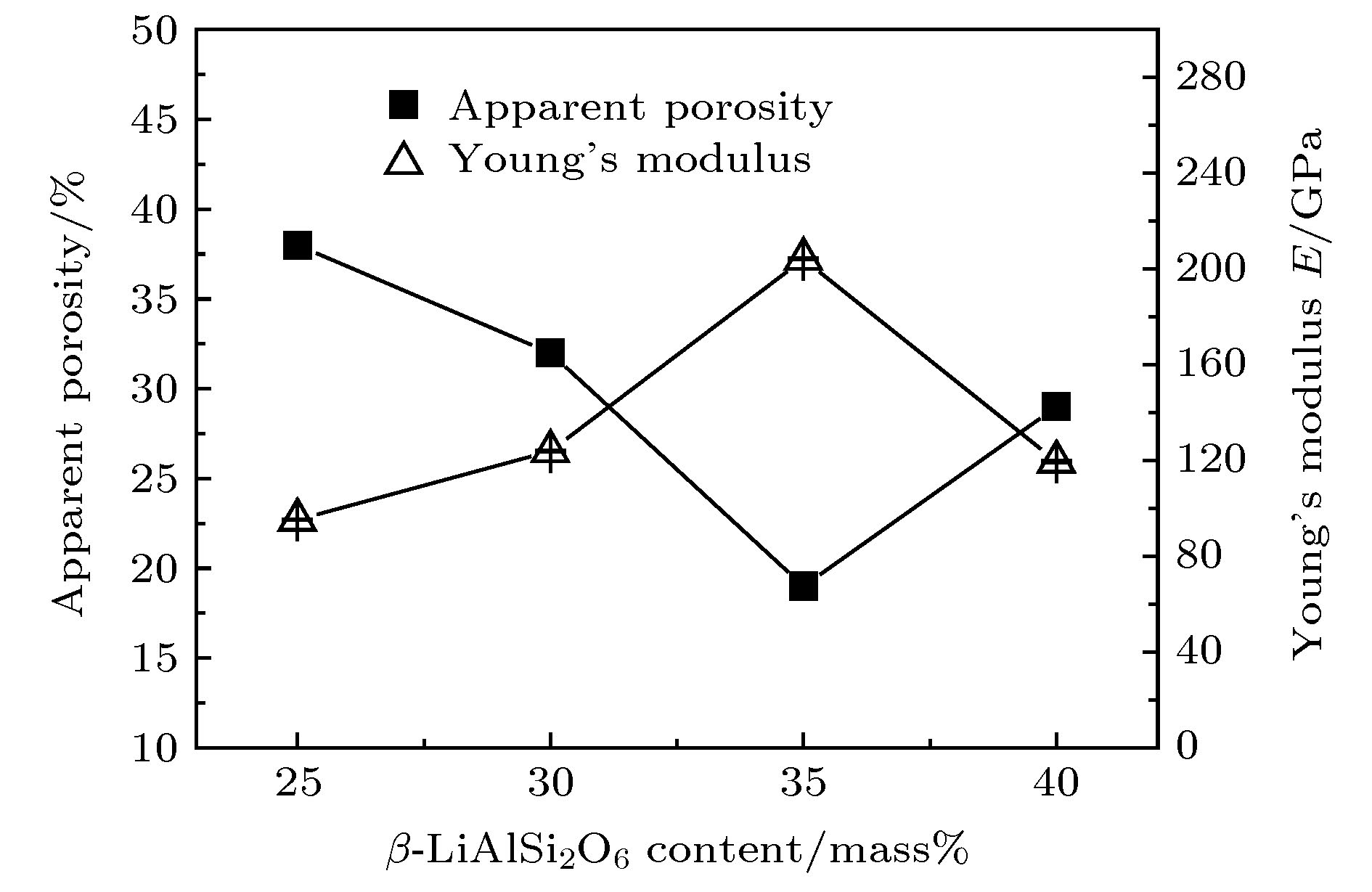

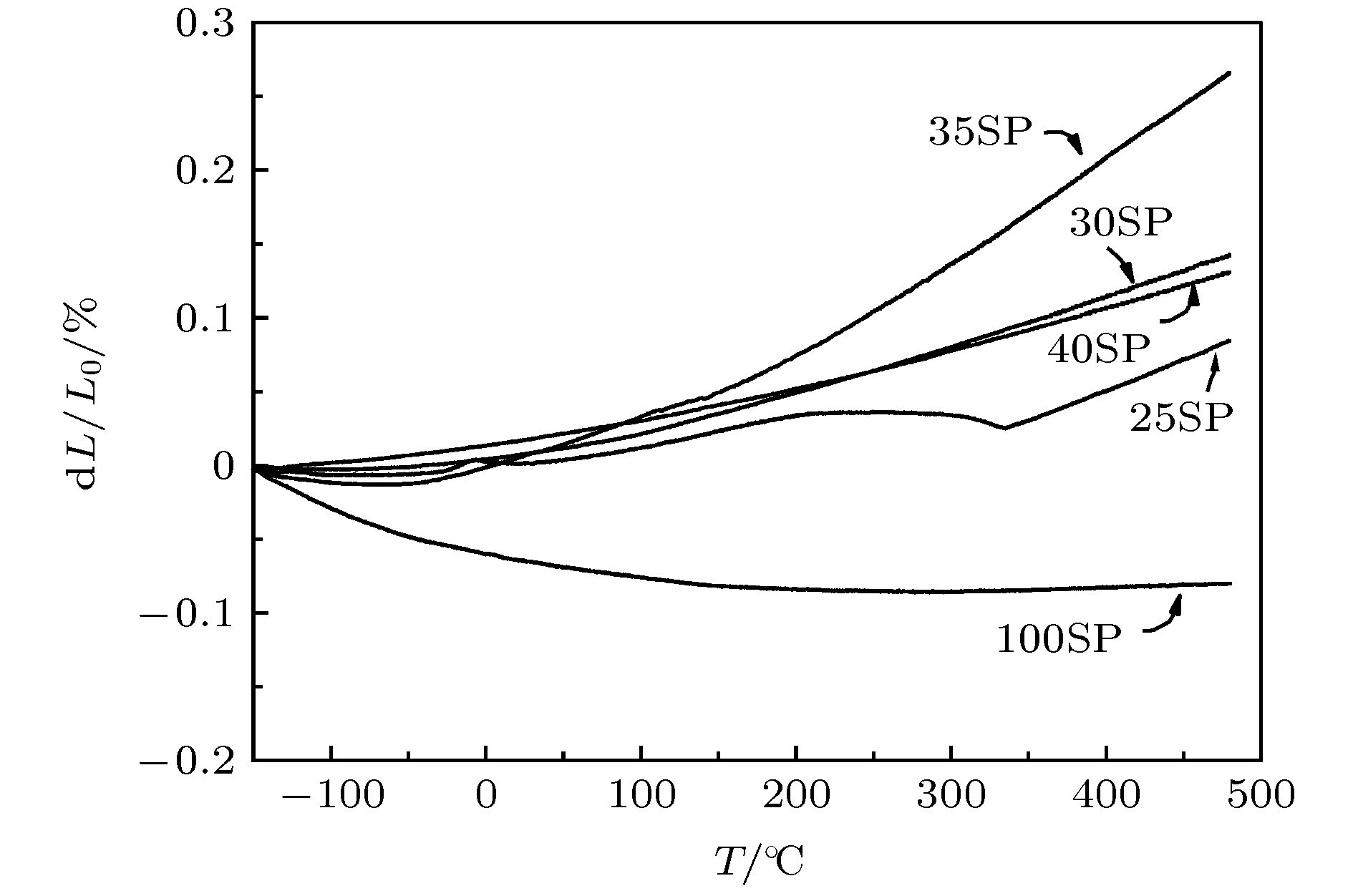

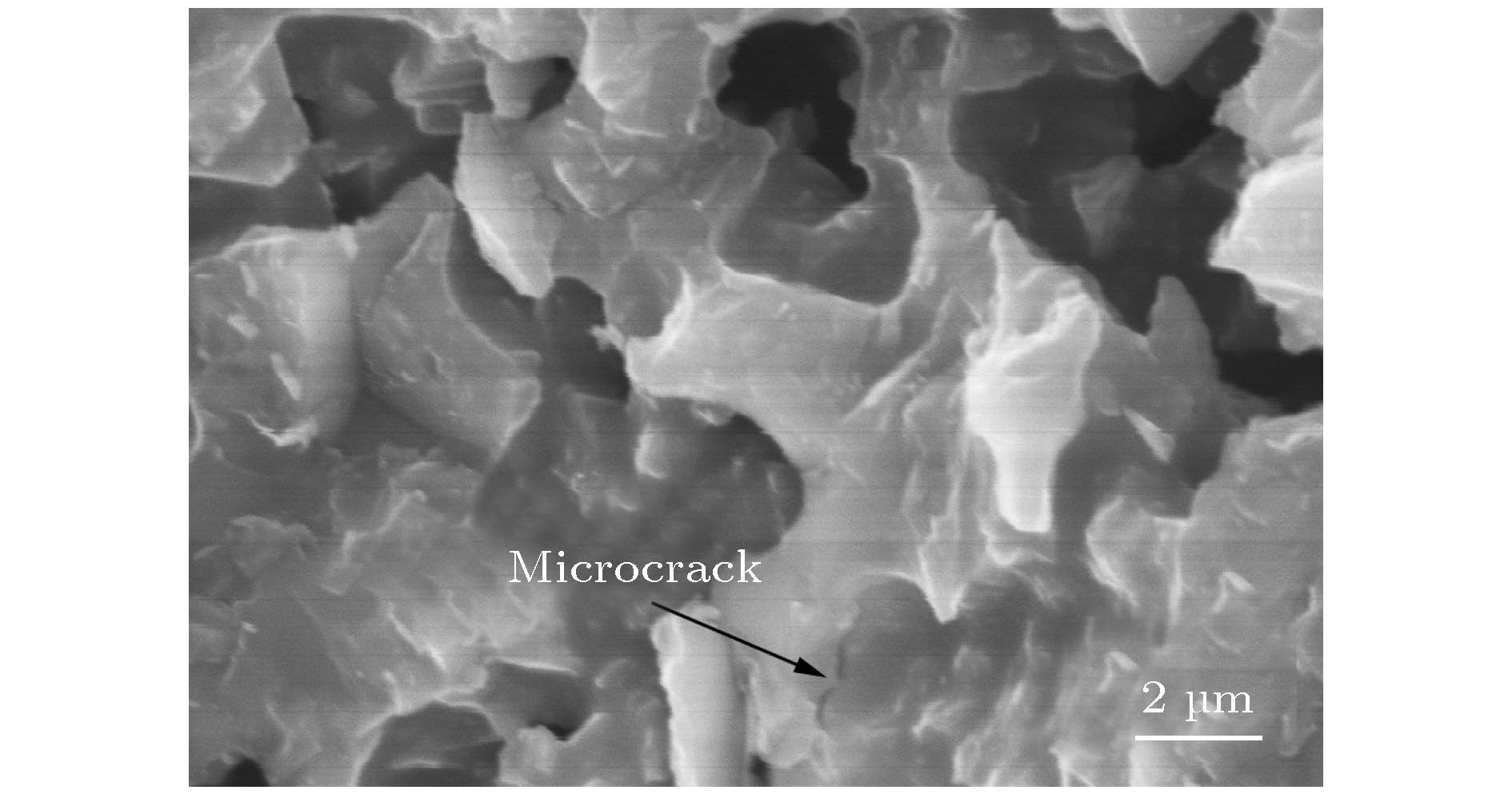

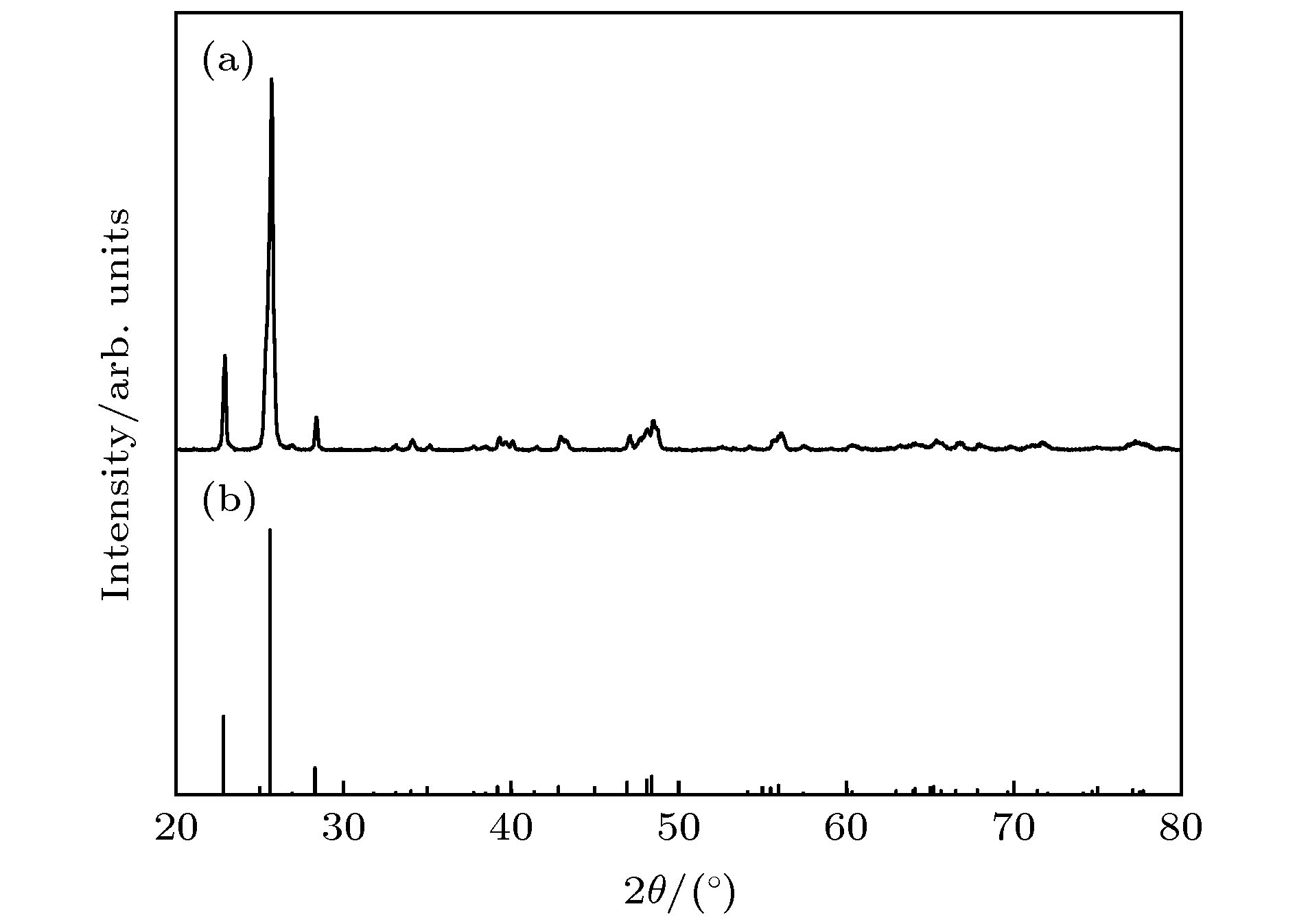

Silicon carbide (SiC) is widely used due to the lower coefficient of thermal expansion (CTE), high thermal conductivity and excellent mechanical properties. However, the self-diffusion coefficient of SiC relative to that of oxide ceramics is very low, it is difficult to sinter at lower temperature. The β-spodumene has ultra low or even negative thermal expansion coefficient combined with good thermal and chemical durability, which melts at 1423 ℃. Accordingly, the present study focuses on the use of β-spodumene as a flux at lower sintering temperature and the preparation of lower CET composite ceramics. The effects of spodumene on the sintering behavior, phase relations, thermal expansion and mechanical properties of spodumene/silicon carbide composites are discussed. A high pure β-spodumene LiAlSi2O6 compound with nearly zero thermal expansion coefficient is synthesized via solid phase sintering. Spodumene/silicon carbide composites are fabricated by the adding 25, 30, 35 and 40 mass% synthesized β-spodumene powder to 75, 70, 65 and 60 mass% α-SiC matrix, respectively. Both β-spodumene and SiC are fabricated by conventional pressureless liquid sintering technique, and the batches are uniaxially pressed into discs and rectangular bars, then sintered at 1550 ℃ for 2 h in an Ar atmosphere. The results show that the SiC and β-spodumene do not react during sintering, and the β-spodumene changes from tetragonal phase into hexagonal phase, the cell volume has a considerable shrinkage. A certain amount of liquid phase can help to enhance the density, improve Young’s modulus and promote the sintering behavior of SiC. When the feedstock contains 35% β-spodumene, the Young’s modulus reaches to (204.2 ± 0.5) GPa. Excess porosity is formed when liquid phase is too much during sintering, The Young's modulus of the sample 40SP is (119.6 ± 0.5) GPa. It is determined that the Young’s modulus of these materials are affected by porosity and internal microcracks. This study indicates that the content of β-spodumene and porosity are the dominant factors to control the CET of composites, but the porosity has a stronger effect. Besides, the microcracks, which are formed by the interaction of various internal stresses, are also an impotant factor. The materials with nearly zero thermal expansion are developed in a lower temperature range from –150 ℃ to 25 ℃, the spodumene content in the most stable composite reaches 40 mass%, and the CET of composite is close to that of Si (α25 ℃ = 2.59 × 10–6 ℃–1) in a temperature range of 25–480 ℃. -

Keywords:

- silicon carbide /

- β-spodumene /

- thermal expansion /

- Young’s modulus

[1] Mandal S, Chakrabarti S, Das S K, Ghatak S 2007 Ceram. Int. 33 123

Google Scholar

Google Scholar

[2] Abdel-Fattah W I, Abdellah R 1997 Ceram. Int. 23 463

Google Scholar

Google Scholar

[3] Hummel F A 1951 J. Am. Ceram. Soc. 34 235

Google Scholar

Google Scholar

[4] Roy R, Agrawal D K, Mckinstry H A 2003 Annu. Rev. Mater. Res. 19 59

Google Scholar

Google Scholar

[5] Ramirez I J, Matsumaru K, Ishizaki K 2006 J. Ceram. Soc. Jpn. 114 1111

Google Scholar

Google Scholar

[6] Ono T, Matsumaru K, Juárez-Ramírez I, Torres-Martínez L M, Ishizaki K 2009 Mater. Sci. Forum 620–622 715

Google Scholar

Google Scholar

[7] Wang B, Yang X H, Zeng D J, Yang J F, Ishizaki K, Niihara K 2014 J. Eur. Ceram. Soc. 34 97

Google Scholar

Google Scholar

[8] García-Moreno O, Fernández A, Torrecillas R 2010 J. Eur. Ceram. Soc. 30 3219

Google Scholar

Google Scholar

[9] Iwashima M, Nakano H, Ogata T O, Tsurumi T, Urabe K 2003 J. Ceram. Soc. Jpn. 111 430

Google Scholar

Google Scholar

[10] Iguchi M, Umezu M, Kataoka M, Nakamura H, Ishii M 2006 Key Eng. Mater. 317-318 177

Google Scholar

Google Scholar

[11] Welsch A M, Murawski D, Prekajski M, Vulic P, Kremenovic A 2015 Phys. Chem. Miner. 42 413

Google Scholar

Google Scholar

[12] Li C T 1968 Z. Kristallogr. Kristallgeom. Kristallphys. Kristallchem. 127 327

Google Scholar

Google Scholar

[13] Ostertag W, Fischer G R, Williams J P 1968 J. Am. Ceram. Soc. 51 651

Google Scholar

Google Scholar

[14] Manurung P, Low I M, O’Connor B H, Kennedy S 2005 Mater. Res. Bull. 40 2047

Google Scholar

Google Scholar

[15] 曹爱红 2006 中国陶瓷 42 30

Google Scholar

Google Scholar

Cao A H 2006 Chn. Ceram. 42 30

Google Scholar

Google Scholar

[16] Awaad M, Mӧrtel H, Naga S M 2005 J. Mater. Sci. -Mater. Electron. 16 377

Google Scholar

Google Scholar

[17] Bayuseno A P, Latella B A, O'Connor B H 1999 J. Am. Ceram. Soc. 82 819

Google Scholar

Google Scholar

[18] Latella B A, Burton G R, O'Connort B H 1995 J. Am. Ceram. Soc. 78 1895

Google Scholar

Google Scholar

[19] Naga S M, El-Maghraby A A, Hassan A M 2016 Ceram. Int. 42 12161

Google Scholar

Google Scholar

[20] Low I M, Mathews E, Garrod T, Zhou D, Phillip D N, Pillai X M 1997 J. Mater. Sci. 32 3807

Google Scholar

Google Scholar

[21] Shi C G, Low I M 1998 Mater. Lett. 36 118

Google Scholar

Google Scholar

[22] Halbig M C, Singh M, Tsuda H 2012 Int. J. Appl. Ceram. Technol. 9 677

Google Scholar

Google Scholar

[23] 赵赞良, 唐政维, 蔡雪梅, 李秋俊, 张宪力 2006 装备制造技术 4 81

Google Scholar

Google Scholar

Zhao Z L, Tang Z W, Cai X M, Li Q J, Zhang X L 2006 Equip. Manuf. Technol. 4 81

Google Scholar

Google Scholar

[24] 赵更一 2016 硕士学位论文 (黑龙江: 哈尔滨工业大学)

Zhao G Y 2016 M.S. Thesis (Harbin: Harbin Institute of Technology) (in Chinese)

[25] 吴清仁, 吴建青, 文壁璇 1994 94'全国结构陶瓷、功能陶瓷、金属/陶瓷封接学术会议论文集 (中国北京) 10月20—24日 1994 p174

Wu Q R, Wu J Q, Wen B X 1994 Proceedings of the 94' National symposium on Structural Ceramics, Functional Ceramics, Metal/Ceramic Sealing Beijing, China, October 20–24, 1994 p174 (in Chinese)

[26] 黄智恒, 贾德昌, 杨治华, 周玉 2004 材料科学与工艺 12 103

Google Scholar

Google Scholar

Huang Z H, Jia D C, Yang Z H, Zhou Y 2004 Mater. Sci. Technol. 12 103

Google Scholar

Google Scholar

[27] Liang H Q, Yao X M, Liu X J, Huang Z R 2014 Mater. Des. 56 1009

Google Scholar

Google Scholar

[28] Li C T 1970 Z. Kristallogr. Kristallgeom. Kristallphys. Kristallchem. 132 118

Google Scholar

Google Scholar

[29] Kobayashi H, Ishibashi N, Akiba T, Mitamura T 1990 J. Ceram. Soc. Jpn. 98 1023

Google Scholar

Google Scholar

[30] Xia L, Wang X Y, Wen G W, Zhong B, Song L 2012 Ceram. Int. 38 5315

Google Scholar

Google Scholar

[31] Okada Y, Tokumaru Y 1984 J. Appl. Phys. 56 314

Google Scholar

Google Scholar

[32] 喻佑华, 刘映珍 1995 陶瓷研究 10 180

Yu Y H, Liu Y Z 1995 Ceram. Stud. J. 10 180

-

表 1 LAS体系一些重要物质的平均线热膨胀系数

Table 1. Average linear thermal expansion coefficient (CET) of some important materials based on LAS system.

System/material CET/10–6 ℃–1 Temperature range/℃ Li2O·Al2O3·2SiO2 (LiAlSiO4, Eucryptite) –6.2 25—800 Li2O·Al2O3·3SiO2 (Solid solution of eucryptite) Negative near zero CET 25—1000 Li2O·Al2O3·4SiO2 (β-LiAlSi2O6, β-Spodumene) 0.9 25—1000 Li2O·Al2O3·6SiO2 (LiAlSi3O8, Virgilite) 0.5 25—1000 Li2O·Al2O3·8SiO2 (LiAlSi4O10, Petalite) 0.3 25—1000 Li2O·Al2O3·10SiO2 0.5 25—1000 LAS + TiO2 (Pyroceram) –0.07—0.30 LAS + TiO2 + ZrO2 (Cer-Vit) 0.05—0.30 Hercuvit (LAS-based transparentlow expanding glass-ceramic) 0—0.3 表 2 四方相β-锂辉石和六方相锂辉石原子键长、晶胞体积和密度

Table 2. The atomic bond lengths, cell volume and density of tetragonal and hexagonal spodumene.

Phase Si, Al—O/Å Li—O/ Å Si, Al—Li/Å O—O (Li tetrahedra)/Å O—O (Si, Al tetrahedra)/Å V/Å3 Dc/g·cm–3 Te-SP 1.643 2.081 2.628/2.710 3.339 2.682 520.671 2.374 He-SP 1.641 2.068 2.609 3.337 2.679 128.790 2.399 表 3 锂辉石/碳化硅复相陶瓷材料的性能

Table 3. Characteristics of spodumene/ silicon carbide composites.

β–Spodumene content/

mass%Apparent porosity/

%Bulk density/

g·cm–3Young’s modulus/

GPaα (–150—25 ℃)/

℃–1α (25—480 ℃)/

℃–1SP25 38 1.81 95.3 ± 0.1 0.23 × 10–6 1.83 × 10–6 SP30 32 1.82 123.8 ± 0.4 0.60 × 10–6 2.95 × 10–6 SP35 19 2.24 204.2 ± 0.5 0.53 × 10–6 5.71 × 10–6 SP40 29 1.95 119.6 ± 0.5 1.14 × 10–6 2.50 × 10–6 -

[1] Mandal S, Chakrabarti S, Das S K, Ghatak S 2007 Ceram. Int. 33 123

Google Scholar

Google Scholar

[2] Abdel-Fattah W I, Abdellah R 1997 Ceram. Int. 23 463

Google Scholar

Google Scholar

[3] Hummel F A 1951 J. Am. Ceram. Soc. 34 235

Google Scholar

Google Scholar

[4] Roy R, Agrawal D K, Mckinstry H A 2003 Annu. Rev. Mater. Res. 19 59

Google Scholar

Google Scholar

[5] Ramirez I J, Matsumaru K, Ishizaki K 2006 J. Ceram. Soc. Jpn. 114 1111

Google Scholar

Google Scholar

[6] Ono T, Matsumaru K, Juárez-Ramírez I, Torres-Martínez L M, Ishizaki K 2009 Mater. Sci. Forum 620–622 715

Google Scholar

Google Scholar

[7] Wang B, Yang X H, Zeng D J, Yang J F, Ishizaki K, Niihara K 2014 J. Eur. Ceram. Soc. 34 97

Google Scholar

Google Scholar

[8] García-Moreno O, Fernández A, Torrecillas R 2010 J. Eur. Ceram. Soc. 30 3219

Google Scholar

Google Scholar

[9] Iwashima M, Nakano H, Ogata T O, Tsurumi T, Urabe K 2003 J. Ceram. Soc. Jpn. 111 430

Google Scholar

Google Scholar

[10] Iguchi M, Umezu M, Kataoka M, Nakamura H, Ishii M 2006 Key Eng. Mater. 317-318 177

Google Scholar

Google Scholar

[11] Welsch A M, Murawski D, Prekajski M, Vulic P, Kremenovic A 2015 Phys. Chem. Miner. 42 413

Google Scholar

Google Scholar

[12] Li C T 1968 Z. Kristallogr. Kristallgeom. Kristallphys. Kristallchem. 127 327

Google Scholar

Google Scholar

[13] Ostertag W, Fischer G R, Williams J P 1968 J. Am. Ceram. Soc. 51 651

Google Scholar

Google Scholar

[14] Manurung P, Low I M, O’Connor B H, Kennedy S 2005 Mater. Res. Bull. 40 2047

Google Scholar

Google Scholar

[15] 曹爱红 2006 中国陶瓷 42 30

Google Scholar

Google Scholar

Cao A H 2006 Chn. Ceram. 42 30

Google Scholar

Google Scholar

[16] Awaad M, Mӧrtel H, Naga S M 2005 J. Mater. Sci. -Mater. Electron. 16 377

Google Scholar

Google Scholar

[17] Bayuseno A P, Latella B A, O'Connor B H 1999 J. Am. Ceram. Soc. 82 819

Google Scholar

Google Scholar

[18] Latella B A, Burton G R, O'Connort B H 1995 J. Am. Ceram. Soc. 78 1895

Google Scholar

Google Scholar

[19] Naga S M, El-Maghraby A A, Hassan A M 2016 Ceram. Int. 42 12161

Google Scholar

Google Scholar

[20] Low I M, Mathews E, Garrod T, Zhou D, Phillip D N, Pillai X M 1997 J. Mater. Sci. 32 3807

Google Scholar

Google Scholar

[21] Shi C G, Low I M 1998 Mater. Lett. 36 118

Google Scholar

Google Scholar

[22] Halbig M C, Singh M, Tsuda H 2012 Int. J. Appl. Ceram. Technol. 9 677

Google Scholar

Google Scholar

[23] 赵赞良, 唐政维, 蔡雪梅, 李秋俊, 张宪力 2006 装备制造技术 4 81

Google Scholar

Google Scholar

Zhao Z L, Tang Z W, Cai X M, Li Q J, Zhang X L 2006 Equip. Manuf. Technol. 4 81

Google Scholar

Google Scholar

[24] 赵更一 2016 硕士学位论文 (黑龙江: 哈尔滨工业大学)

Zhao G Y 2016 M.S. Thesis (Harbin: Harbin Institute of Technology) (in Chinese)

[25] 吴清仁, 吴建青, 文壁璇 1994 94'全国结构陶瓷、功能陶瓷、金属/陶瓷封接学术会议论文集 (中国北京) 10月20—24日 1994 p174

Wu Q R, Wu J Q, Wen B X 1994 Proceedings of the 94' National symposium on Structural Ceramics, Functional Ceramics, Metal/Ceramic Sealing Beijing, China, October 20–24, 1994 p174 (in Chinese)

[26] 黄智恒, 贾德昌, 杨治华, 周玉 2004 材料科学与工艺 12 103

Google Scholar

Google Scholar

Huang Z H, Jia D C, Yang Z H, Zhou Y 2004 Mater. Sci. Technol. 12 103

Google Scholar

Google Scholar

[27] Liang H Q, Yao X M, Liu X J, Huang Z R 2014 Mater. Des. 56 1009

Google Scholar

Google Scholar

[28] Li C T 1970 Z. Kristallogr. Kristallgeom. Kristallphys. Kristallchem. 132 118

Google Scholar

Google Scholar

[29] Kobayashi H, Ishibashi N, Akiba T, Mitamura T 1990 J. Ceram. Soc. Jpn. 98 1023

Google Scholar

Google Scholar

[30] Xia L, Wang X Y, Wen G W, Zhong B, Song L 2012 Ceram. Int. 38 5315

Google Scholar

Google Scholar

[31] Okada Y, Tokumaru Y 1984 J. Appl. Phys. 56 314

Google Scholar

Google Scholar

[32] 喻佑华, 刘映珍 1995 陶瓷研究 10 180

Yu Y H, Liu Y Z 1995 Ceram. Stud. J. 10 180

计量

- 文章访问数: 15157

- PDF下载量: 158

- 被引次数: 0

下载:

下载: