-

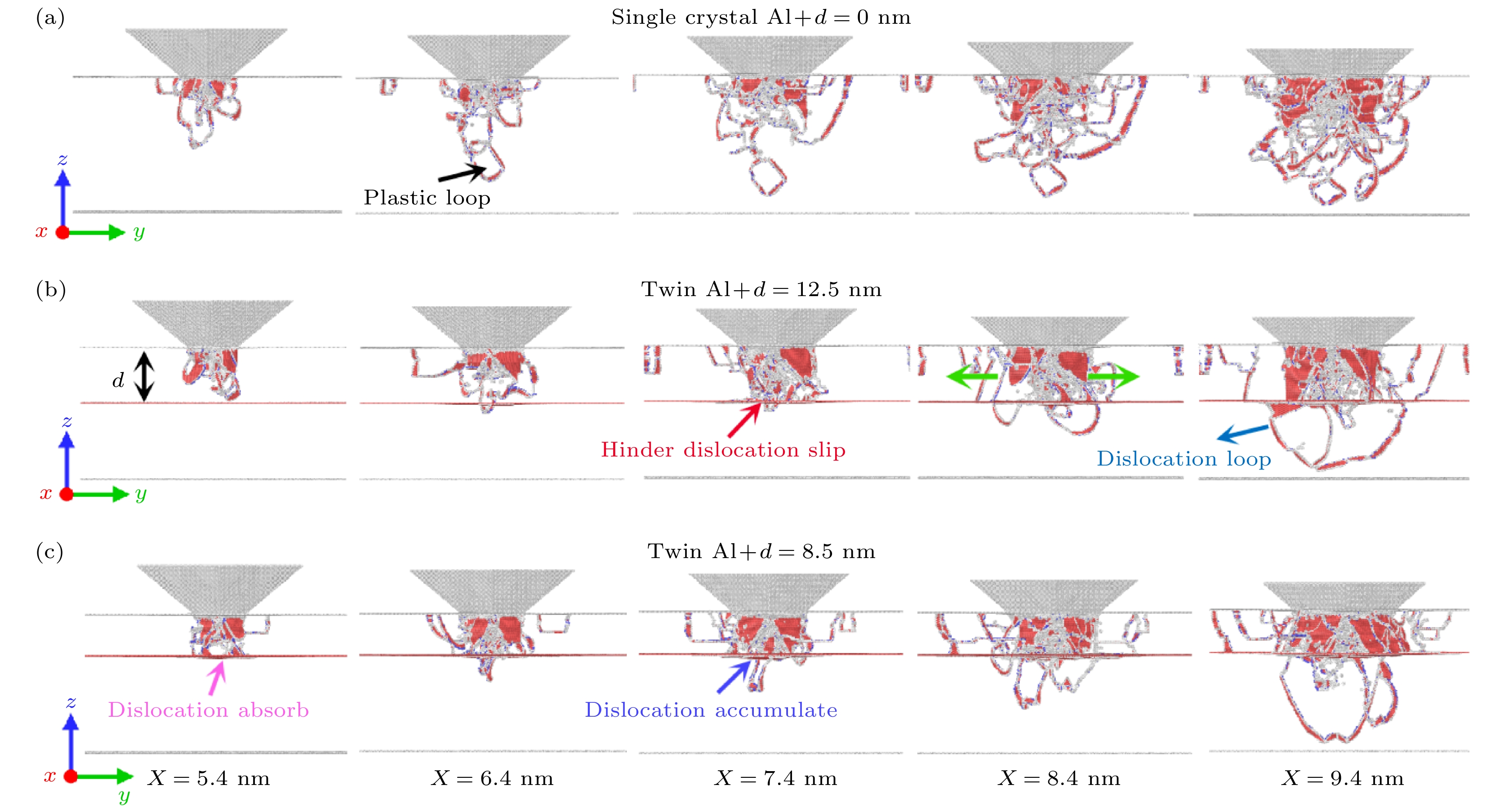

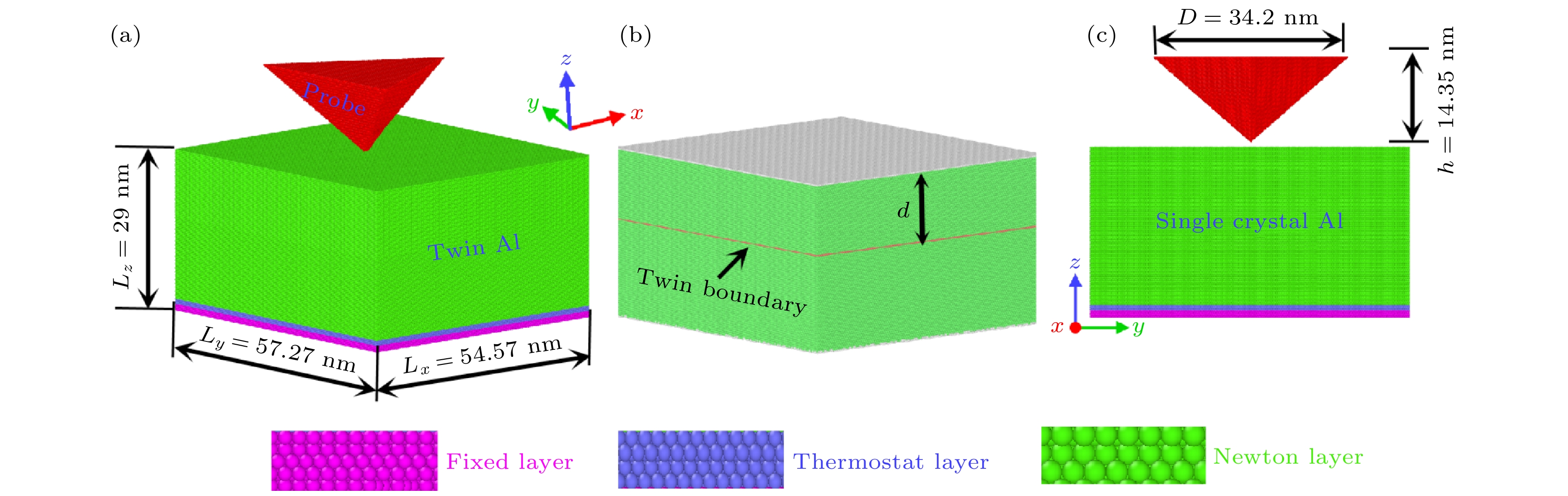

位错是金属塑性变形普遍形式, 对其可动位错演化特性与规律探寻并充分利用, 将在金属强韧化提升中有着潜在基础前瞻性研究价值. 本文基于分子动力学法对金属Al塑性变形的可动位错迁演特性展开研究, 洞悉纳米压痕诱导的可动位错与孪晶界面间作用规律, 揭示出金属强化微观机制, 并分析单层孪晶界高度与多层孪晶界层间距对可动位错迁演、位错密度、硬度、黏着效应的影响. 研究发现: 高速变形下的金属非晶产生和密排六方结构的出现会协同主导Al基塑性变形, 而孪晶界会阻碍可动位错滑移、诱导可动位错缠绕及交滑移产生, 在金属承载提升中扮演了位错墙和诱导位错胞形成的微观作用. 通过在孪晶界形成钉扎位错和限制位错迁移, 在受限域形成高密度局域可动位错, 显著强化了金属硬度和韧性, 降低了卸载时黏附于探针表面的原子数. 结果表明: Al基受载会诱导上表面局部非接触区原子失配斑出现; 单层孪晶界高度离基底上表面距离减小时, 位错缠绕和交滑移作用越明显, 抗黏着效应也随之下降; 载荷持续增加会诱驱孪晶界成为位错萌生处与发射源, 并伴随塑性环的繁衍增殖.It is an universal phenomenon that the dislocations are produced in metal plastic deformation, which will has a potential value in fundamental research field for metal strengthening and toughening if its evolution characteristics and laws are investigated. Therefore, this behavior of movable dislocation for metal Al is studied by atomic simulation, and the microscopic mechanism of metal strengthening and toughening are also revealed through studying the interaction between movable dislocation induced by nano-indentation and twin boundary. Furthermore, the movable dislocation features, and dislocation density, and hardness, and adhesive effect are analyzed, and the comparison between the single boundary height and the multilayer twin boundary height is conducted. It is found that the plastic deformation of aluminum mental can be dominant by coordinating the amorphous generation and hexagonal close-packed structure under high speed deformation. In the nano-indentation process, the twin boundary has two obvious effects on movable dislocation of moving changes: one is to hinder the dislocation from migrating, the other is to induce dislocation to produce a cell, which result in the dislocation entanglement and generation of cross slip, it is also the main reason why the metal has excellent mechanical properties of strengthening and toughening features. These results demonstrate that the local non-contact region on the surface of Al substrate can induce atomic mismatch spots to appear during loading, and when the distance between the twin boundary and the upper surface of the substrate decreases, the effects of dislocation winding and dislocation slip become more obvious, and the anti-adhesion effect also decreases. In addition, the twin boundary is treated as the propagation of plastic ring source in the dislocation emission process when substrate is continuously loaded. These results provide an important theoretical source for improving metal strengthening and toughening effect.

-

Keywords:

- nano-indentation /

- movable dislocation /

- molecular dynamics /

- strengthening and toughening /

- twin boundary /

- adhesive effect

[1] 翁盛槟, 陈晶晶, 周建强, 林晓亮 2021 表面技术 50 216

Weng S B, Chen J J, Zhou J Q, Lin X L 2021 Surf. Tech. 50 216

[2] Alhafez I A, Ruestes C J, Bringa E M, Urbassek H M J 2019 Alloys Compd. 803 618

Google Scholar

Google Scholar

[3] Narayan J, Zhu Y T 2008 Appl. Phys. Lett. 92 151908

Google Scholar

Google Scholar

[4] Jin Z H, Dunham S T, Gleiter H, Gumbschd P 2011 Scr. Mater 64 60

[5] Jiang Z, Liu X, Li G, Lian J 2006 Appl. Phys. Lett. 88 143115

Google Scholar

Google Scholar

[6] Schwaiger R, Moser B, Dao M, Suresh S 2003 Acta Mater. 51 5159

Google Scholar

Google Scholar

[7] Wang Y M, Hamza A V, Ma E 2006 Acta Mater. 54 2715

Google Scholar

Google Scholar

[8] Wei Y J, Bower A F, Gao H J 2008 Acta Mater. 56 1741

Google Scholar

Google Scholar

[9] Zhang K, Weertman J R, Eastman J A 2005 Appl. Phys. Lett. 87 061921

Google Scholar

Google Scholar

[10] Gianola D S, Petegem S V, Legros M, Swygenhovenet H V, Hemker K J 2006 Acta Mater. 54 2253

Google Scholar

Google Scholar

[11] Rajagopalan J, Han J H, Saif M T A 2007 Science 315 1831

Google Scholar

Google Scholar

[12] Rajagopalan J, Han J H, Saif M T A 2008 Scr. Mater. 59 921

Google Scholar

Google Scholar

[13] Li X Y, Wei Y J, Yang W, Gao H J 2009 PNAS 106 16108

Google Scholar

Google Scholar

[14] 李晓雁 2014 金属学报 50 219

Li X Y 2014 Aata Metal. Sin. 50 219

[15] Frøseth A G, Derlet P M, Swygenhoven H V 2006 Scr. Mater. 54 477

[16] Cao F H, Wang Y J, Dai L H 2020 Acta Mater. 194 283

Google Scholar

Google Scholar

[17] Lee S B, Vaid A, Im J, Kim B S, Prakashet A, Guénolé J L, Kiener D, Bitzek E 2020 Nat. Commun. 11 2367

Google Scholar

Google Scholar

[18] Lai M, Zhang X D, Fang F Z 2013 Nanoscale Res. Lett. 8 353

Google Scholar

Google Scholar

[19] Kizuka T 1998 Phys. Rev. B 57 11158

Google Scholar

Google Scholar

[20] Zhang L F, Zhou H F, Qu S X 2012 Nanoscale Res. Lett. 7 1

Google Scholar

Google Scholar

[21] Wang Z J, Li Q J, Li Y, Huang L C, Lu L, Dao M, Li J, Ma E, Suresh S, Shan Z W 2017 Nat. Commun. 1108 1

[22] Kou Z D, Yang Y Q, Yang L X 2018 Scr. Mater. 145 28

Google Scholar

Google Scholar

[23] Yamakov V, Wolf D, Phillpot S R 2003 Acta Mater. 51 4135

Google Scholar

Google Scholar

[24] Zhang M, Chen J, Xu T. J 2020 Appl. Phys. 127 125303

Google Scholar

Google Scholar

[25] Liao X Z, Zhou F, Lavernia E J, Srinivasan S G, Baskes M L, He D W, Zhu Y T 2003 Appl. Phys. Lett. 83 632

Google Scholar

Google Scholar

[26] Huang C, Peng X H, Yang B, Zhao Y B, Weng S Y, Fu T 2017 Nanomaterials 7 375

Google Scholar

Google Scholar

[27] Gravell J D, Ryu I 2020 Acta Mater. 190 58

Google Scholar

Google Scholar

[28] Xiang H G, Li H T, Fu T 2017 Acta Mater. 138 131

Google Scholar

Google Scholar

[29] Cui Y H, Li H T, Xiang H G, Peng X H 2019 Appl. Surf. Sci. 466 757

Google Scholar

Google Scholar

[30] Guo J, Chen J J, Wang Y Q 2020 Ceram. Int. 46 12686

Google Scholar

Google Scholar

[31] Stukowski 2009 Model Simul. Mater. S C 18 015012

[32] Foiles S M, Baskes M I, Daw M S 1988 Phys. Rev. B 33 7983

[33] Zhu Y, Ma H T, Fan H 2018 Machine Tool and Hydraulics 46 21

[34] Morse P M 1929 Phys. R 34 57

Google Scholar

Google Scholar

[35] Qian Y, Shang F L, Wan Q 2018 J. Appl. Phys. 24 115102

[36] Goel S, Beake B, Chan C W, Faisal N H, Dunne N 2015 Mater. Sci. Eng. A 627 249

Google Scholar

Google Scholar

[37] Fan X, Rui Z, Cao H 2019 Materials 12 770

Google Scholar

Google Scholar

-

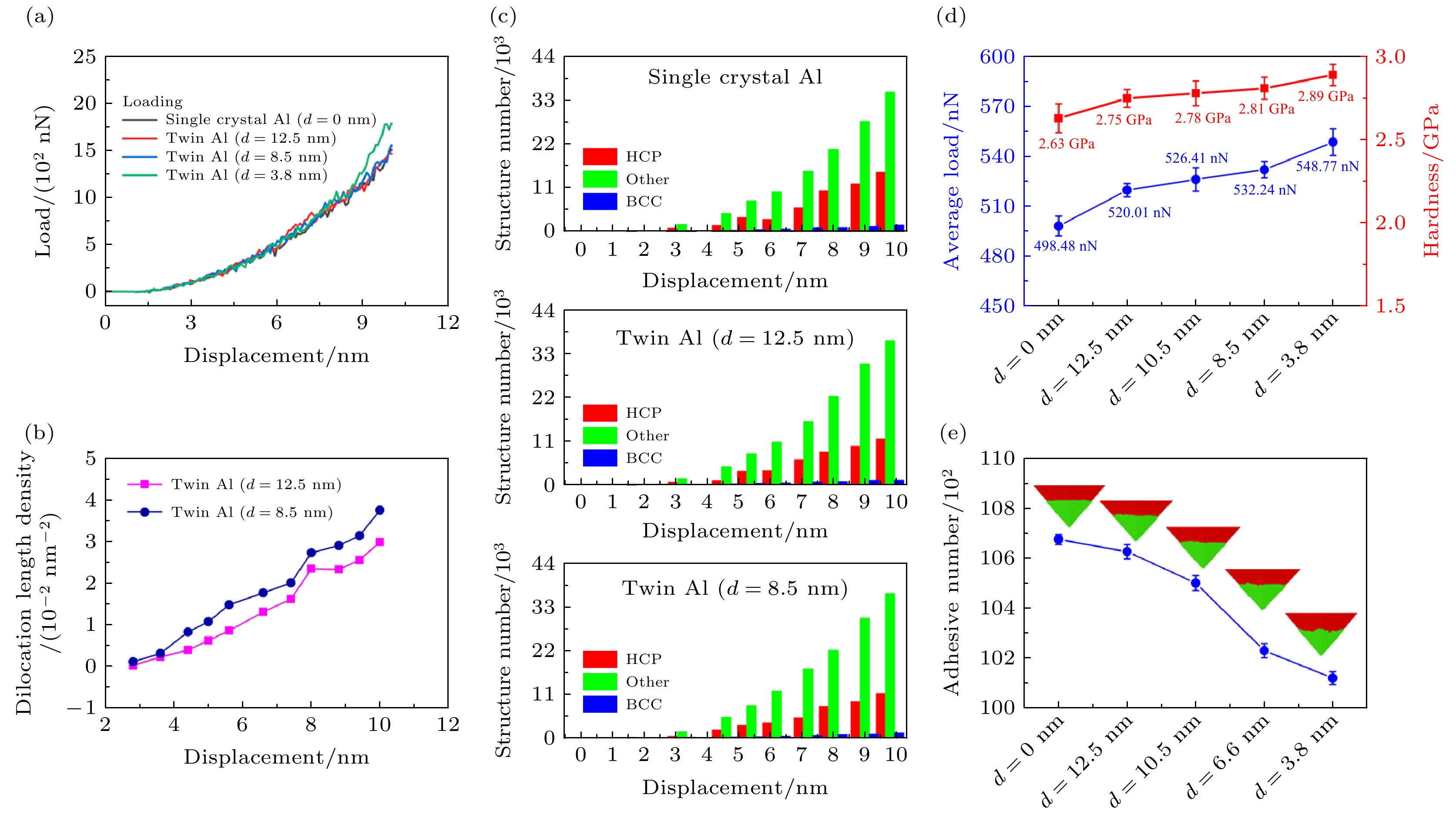

图 6 (a) 纳米压痕中的载荷与位移曲线; (b) 位错线密度与位移曲线; (c)相变转化类型与位移关系; (d) 硬度与孪晶界高度曲线; (e)卸载的粘着数目与孪晶界高度曲线

Fig. 6. (a) Load vs. displacement during nano-indentation; (b) dislocation density vs. displacement; (c) phase transition of structure number vs. displacement, (d) hardness vs. twin boundary height, (e) adhesive number vs. twin boundary height.

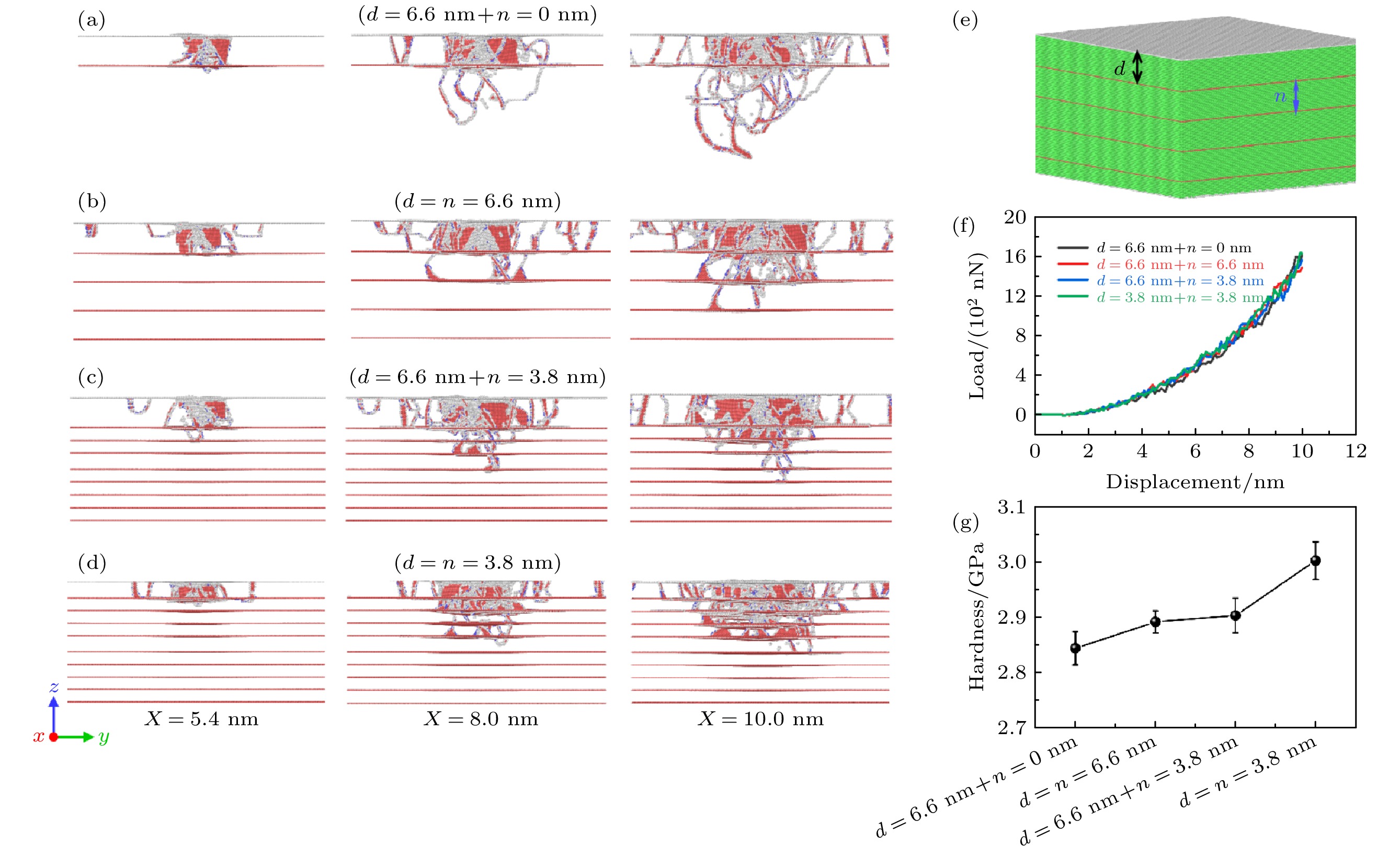

图 7 强化效应对孪晶Al层数依赖性的定性与定量评价 (a)—(d)多层孪晶塑性变形过程; (e)多层孪晶界高度d和层间距n示意; (f)载荷与位移曲线; (g)接触力0时的探针位移到探针最大下降位移的平均硬度值

Fig. 7. Qualitative and quantitative evaluation of the dependence of strengthening effect on single or multilayer layers for twin Al: (a)–(d) Multi-layer twinning plastic deformation process; (e) schematic diagram described according to twin height d and inter-layer distance n; (f) load vs. displacement; (g) average hardness and calculated between tip displacement at initial phase as the contact force is zero and its displacement at last stage.

-

[1] 翁盛槟, 陈晶晶, 周建强, 林晓亮 2021 表面技术 50 216

Weng S B, Chen J J, Zhou J Q, Lin X L 2021 Surf. Tech. 50 216

[2] Alhafez I A, Ruestes C J, Bringa E M, Urbassek H M J 2019 Alloys Compd. 803 618

Google Scholar

Google Scholar

[3] Narayan J, Zhu Y T 2008 Appl. Phys. Lett. 92 151908

Google Scholar

Google Scholar

[4] Jin Z H, Dunham S T, Gleiter H, Gumbschd P 2011 Scr. Mater 64 60

[5] Jiang Z, Liu X, Li G, Lian J 2006 Appl. Phys. Lett. 88 143115

Google Scholar

Google Scholar

[6] Schwaiger R, Moser B, Dao M, Suresh S 2003 Acta Mater. 51 5159

Google Scholar

Google Scholar

[7] Wang Y M, Hamza A V, Ma E 2006 Acta Mater. 54 2715

Google Scholar

Google Scholar

[8] Wei Y J, Bower A F, Gao H J 2008 Acta Mater. 56 1741

Google Scholar

Google Scholar

[9] Zhang K, Weertman J R, Eastman J A 2005 Appl. Phys. Lett. 87 061921

Google Scholar

Google Scholar

[10] Gianola D S, Petegem S V, Legros M, Swygenhovenet H V, Hemker K J 2006 Acta Mater. 54 2253

Google Scholar

Google Scholar

[11] Rajagopalan J, Han J H, Saif M T A 2007 Science 315 1831

Google Scholar

Google Scholar

[12] Rajagopalan J, Han J H, Saif M T A 2008 Scr. Mater. 59 921

Google Scholar

Google Scholar

[13] Li X Y, Wei Y J, Yang W, Gao H J 2009 PNAS 106 16108

Google Scholar

Google Scholar

[14] 李晓雁 2014 金属学报 50 219

Li X Y 2014 Aata Metal. Sin. 50 219

[15] Frøseth A G, Derlet P M, Swygenhoven H V 2006 Scr. Mater. 54 477

[16] Cao F H, Wang Y J, Dai L H 2020 Acta Mater. 194 283

Google Scholar

Google Scholar

[17] Lee S B, Vaid A, Im J, Kim B S, Prakashet A, Guénolé J L, Kiener D, Bitzek E 2020 Nat. Commun. 11 2367

Google Scholar

Google Scholar

[18] Lai M, Zhang X D, Fang F Z 2013 Nanoscale Res. Lett. 8 353

Google Scholar

Google Scholar

[19] Kizuka T 1998 Phys. Rev. B 57 11158

Google Scholar

Google Scholar

[20] Zhang L F, Zhou H F, Qu S X 2012 Nanoscale Res. Lett. 7 1

Google Scholar

Google Scholar

[21] Wang Z J, Li Q J, Li Y, Huang L C, Lu L, Dao M, Li J, Ma E, Suresh S, Shan Z W 2017 Nat. Commun. 1108 1

[22] Kou Z D, Yang Y Q, Yang L X 2018 Scr. Mater. 145 28

Google Scholar

Google Scholar

[23] Yamakov V, Wolf D, Phillpot S R 2003 Acta Mater. 51 4135

Google Scholar

Google Scholar

[24] Zhang M, Chen J, Xu T. J 2020 Appl. Phys. 127 125303

Google Scholar

Google Scholar

[25] Liao X Z, Zhou F, Lavernia E J, Srinivasan S G, Baskes M L, He D W, Zhu Y T 2003 Appl. Phys. Lett. 83 632

Google Scholar

Google Scholar

[26] Huang C, Peng X H, Yang B, Zhao Y B, Weng S Y, Fu T 2017 Nanomaterials 7 375

Google Scholar

Google Scholar

[27] Gravell J D, Ryu I 2020 Acta Mater. 190 58

Google Scholar

Google Scholar

[28] Xiang H G, Li H T, Fu T 2017 Acta Mater. 138 131

Google Scholar

Google Scholar

[29] Cui Y H, Li H T, Xiang H G, Peng X H 2019 Appl. Surf. Sci. 466 757

Google Scholar

Google Scholar

[30] Guo J, Chen J J, Wang Y Q 2020 Ceram. Int. 46 12686

Google Scholar

Google Scholar

[31] Stukowski 2009 Model Simul. Mater. S C 18 015012

[32] Foiles S M, Baskes M I, Daw M S 1988 Phys. Rev. B 33 7983

[33] Zhu Y, Ma H T, Fan H 2018 Machine Tool and Hydraulics 46 21

[34] Morse P M 1929 Phys. R 34 57

Google Scholar

Google Scholar

[35] Qian Y, Shang F L, Wan Q 2018 J. Appl. Phys. 24 115102

[36] Goel S, Beake B, Chan C W, Faisal N H, Dunne N 2015 Mater. Sci. Eng. A 627 249

Google Scholar

Google Scholar

[37] Fan X, Rui Z, Cao H 2019 Materials 12 770

Google Scholar

Google Scholar

计量

- 文章访问数: 11792

- PDF下载量: 111

- 被引次数: 0

下载:

下载: