-

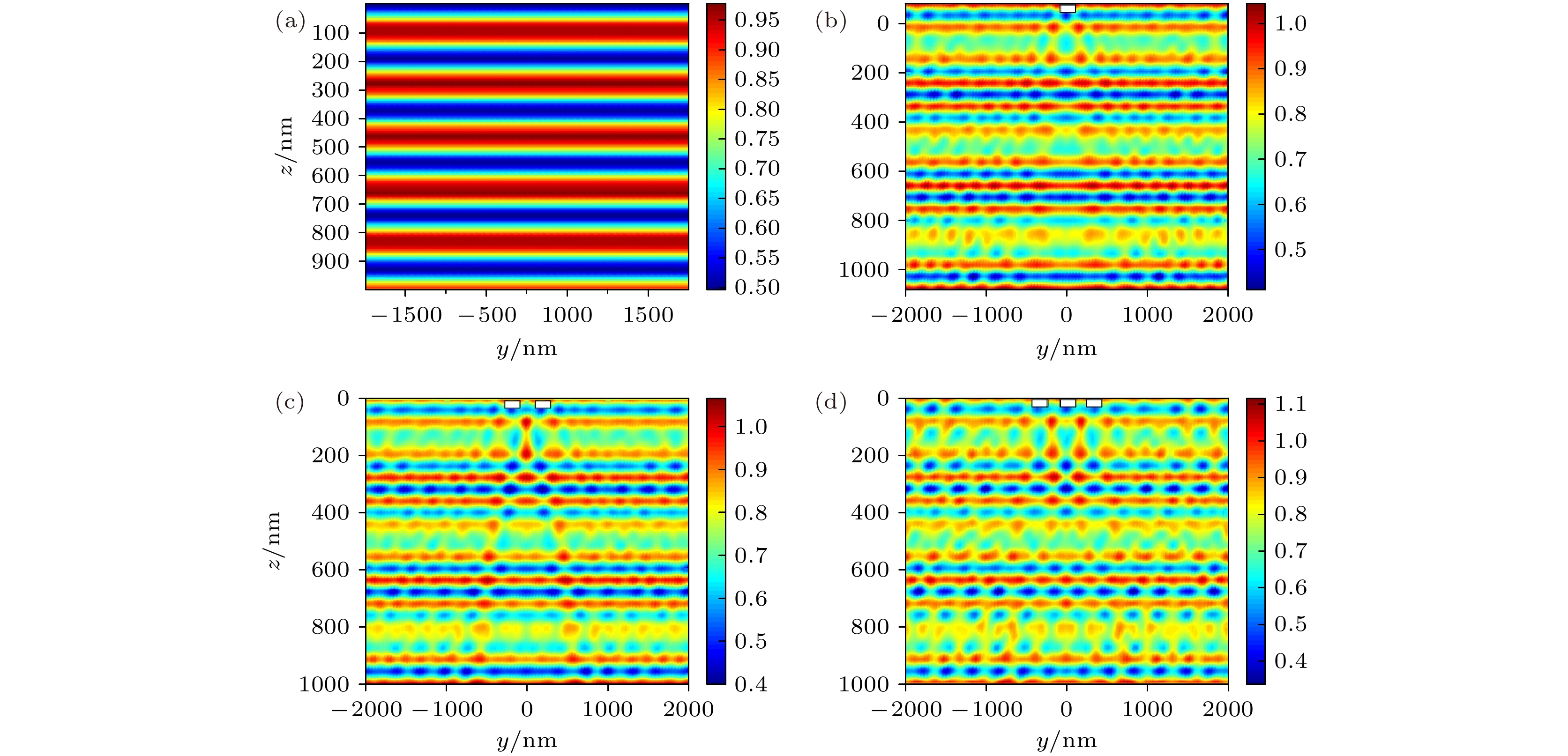

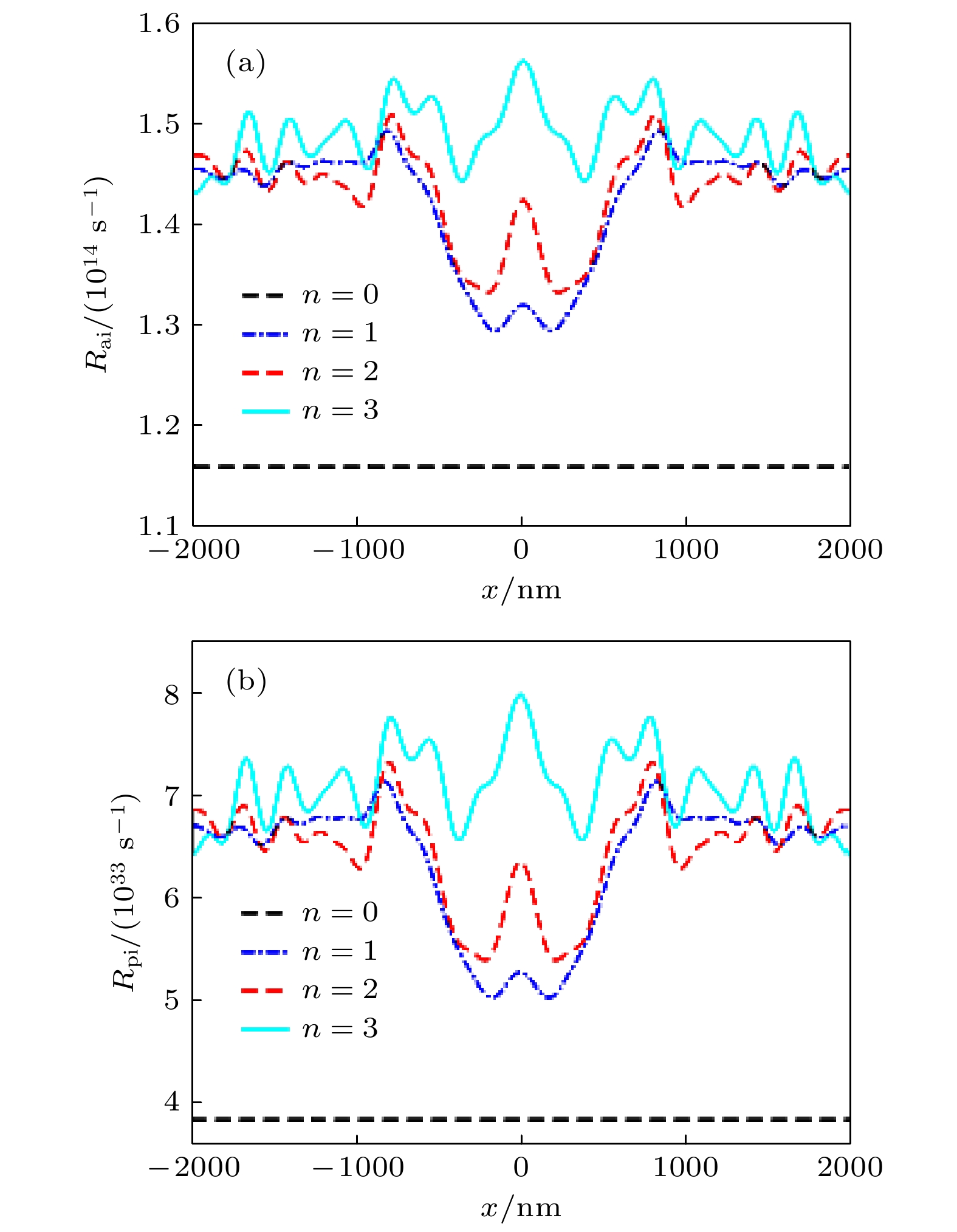

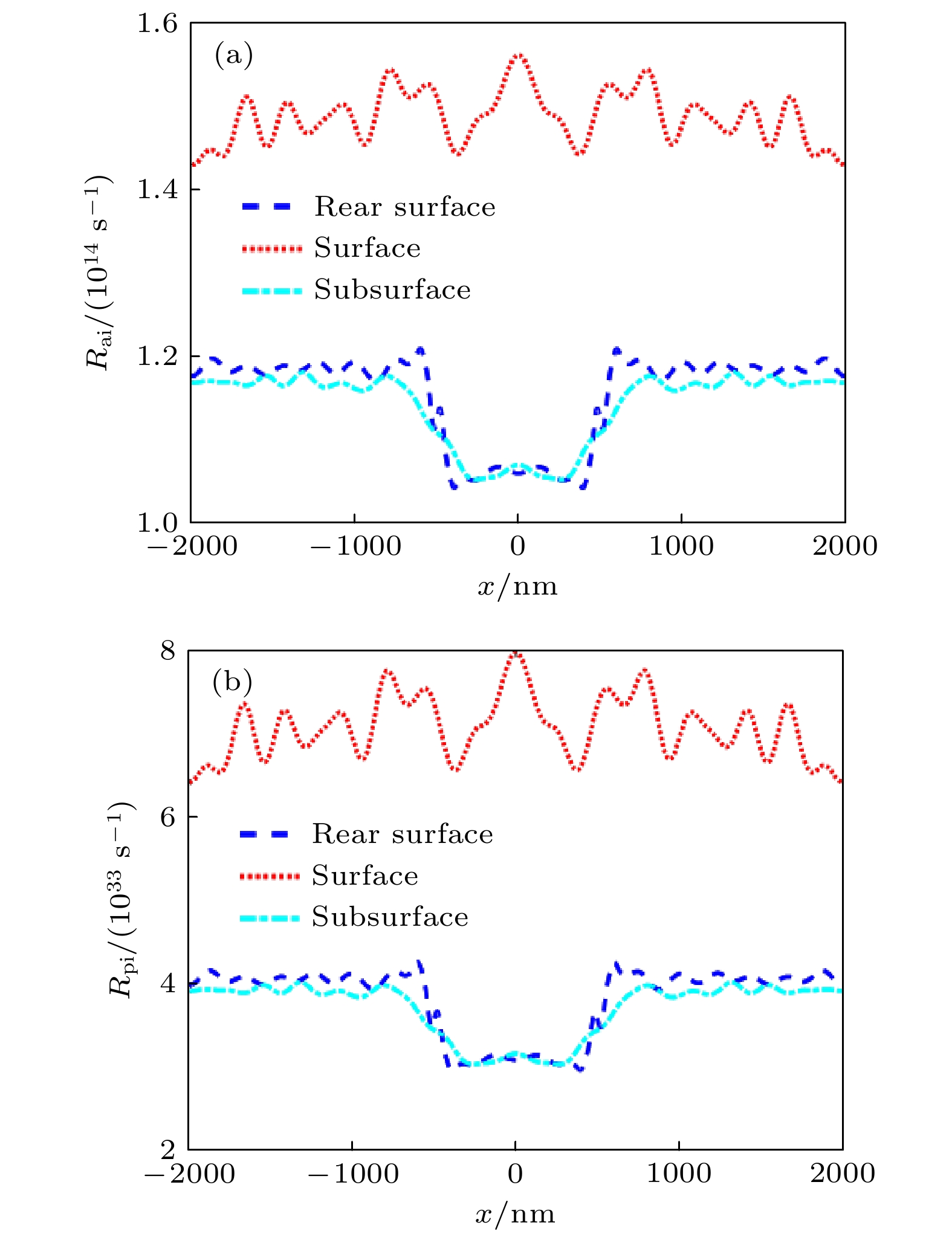

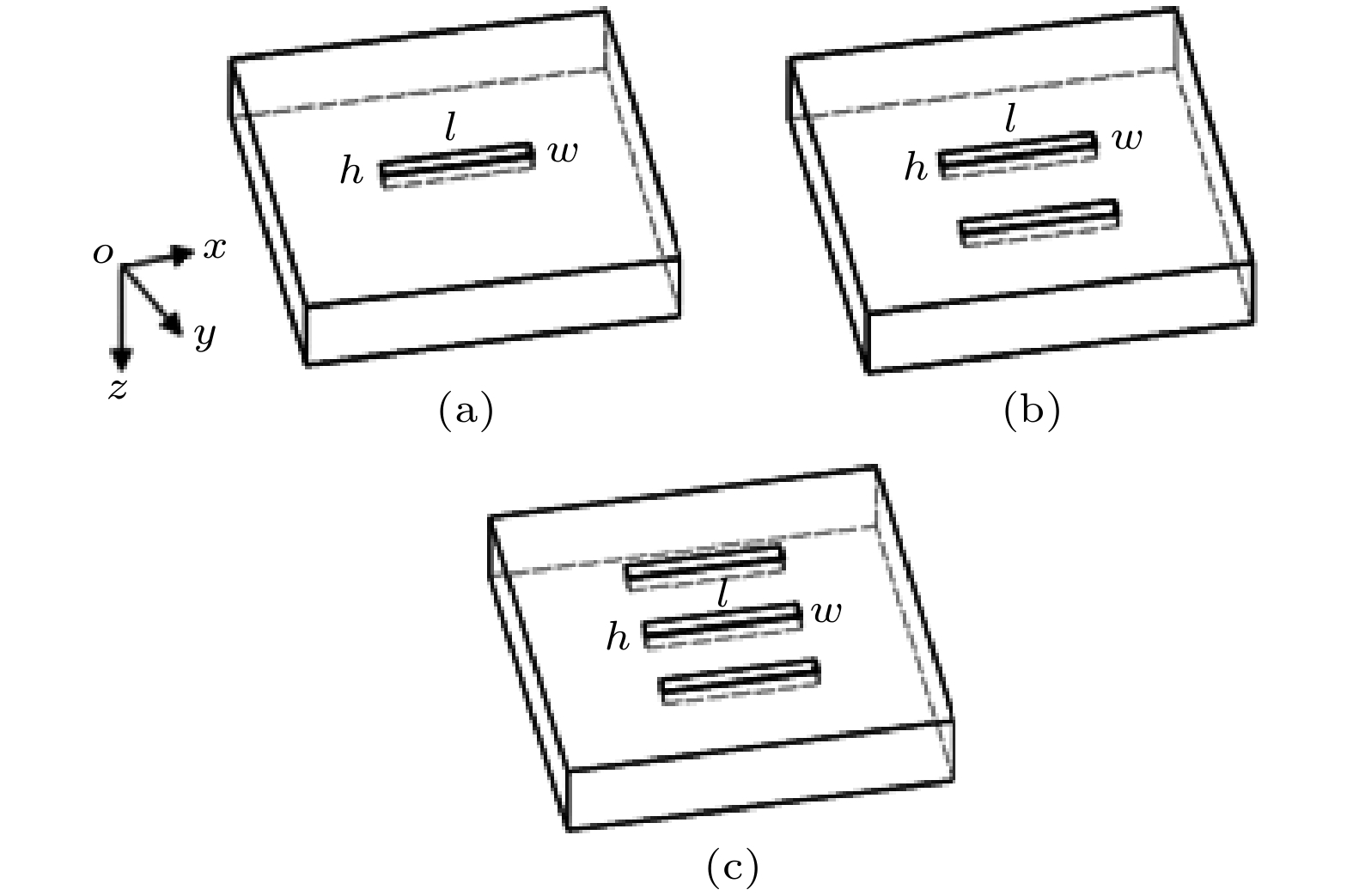

激光辐照光学材料时, 经后表面反射的部分光束与入射光束干涉, 在材料内部形成驻波场. 若材料表面存在缺陷, 缺陷会对入射光进行调制, 导致材料内驻波场分布不再均匀, 局部区域光强增大. 为分析光学材料的场损伤特性, 建立了一个划痕缺陷影响下的光学材料损伤分析模型. 从电子增值理论出发, 分析了划痕数量及其所在位置对材料驻波场和损伤特性的影响, 并针对熔融石英材料进行了具体计算. 结果表明, 在入射光场不变的前提下, 随着划痕数量增加, 对光场的调制作用增强, 材料内部驻波场的最大场强增大, 熔融石英损伤阈值降低. 相对亚表面和后表面划痕缺陷而言, 材料上表面的缺陷对光场具有最大的调制作用, 因此更容易导致材料损伤.When a laser beam irradiates an optical material, a light standing wave field should be observed inside the optical material due to the interference between the beam reflected from the rear surface and the incident beam. If there are scratches on the surface, the incident light can be modulated and the distribution of the standing wave field inside the material is not uniform any more. Therefore, the appearance of the local enhancement of light will change the damage characteristics of optical material. To analyze the field damage characteristics of optical material with scratches, a theoretical analysis model is established. It can be used to study the damage characteristics and build a priori model of actual optical material. Fused quartz is employed as the study object, and the modulation effect of defect on light field is simulated by finite difference time domain (FDTD). Based on the electron multiplication theory, the effect of the number and the positions of scratches on the damage characteristics of fused quartz are calculated in detail. The results show that the phase modulation of the scratch will destroy the uniformity of the standing wave field when the scratch defect material is irradiated by laser. Due to the influence of the standing wave field, the maximum field intensity appears near the rear surface of the material, which explains the phenomenon that the rear surface of the material is more prone to damage points. When there are multiple scratches on the material surface, the distribution of light field is related to the number of the scratches. Specifically, the maximum field intensity increases with the number of scratches increasing. Taking fused quartz material for example, when a 10-ps pulse is incident on it, if three scratches are located on its surface, then the modulation effect on the light field is strongest, and the damage threshold is 66.1% lower than that of the ideal material. In addition, the scratch spacing also has an effect on the standing wave field and field damage characteristics of the material, and the specific effect of the interval can be analyzed directly by using the calculation model proposed in this paper.

-

Keywords:

- surface scratches /

- standing wave field /

- ionization rate /

- damage threshold

[1] Rubenchik A M, Feit M D, Perry M D, Larsenb J T 1998 Appl. Surf. Sci. 127 193

[2] Ye H, Li Y G, Xu Q 2019 Sci. Rep. 9 10741

Google Scholar

Google Scholar

[3] 程健, 陈明君 2018 机械工程学报 054 170

Google Scholar

Google Scholar

Cheng J, Chen M J 2018 J. Mech. Eng. 054 170

Google Scholar

Google Scholar

[4] Génin F Y, Salleo A, Pistor T V 2001 J. Opt. Soc. Am. A 18 2607

Google Scholar

Google Scholar

[5] Xu S Z, Zu X T, Jiang X D 2008 Nucl. Instrum. Methods Phys. Res. 266 2936

Google Scholar

Google Scholar

[6] Li Y G, Yuan Z G, Wang J, Xu Q 2017 Opt Laser Technol. 91 149

Google Scholar

Google Scholar

[7] 韩伟, 冯斌, 郑奎兴, 朱启华 2016 物理学报 65 246102

Google Scholar

Google Scholar

Han W, Feng B, Zheng K X, Zhu Q H 2016 Acta Phys. Sin. 65 246102

Google Scholar

Google Scholar

[8] 鲁江涛, 程鑫彬, 沈正祥 2011 物理学报 60 047802

Google Scholar

Google Scholar

Lu J T, Cheng X B, Shen Z X 2011 Acta Phys. Sin. 60 047802

Google Scholar

Google Scholar

[9] Deng H X, Dong X Y 2018 Appl. Sci. 8 65

Google Scholar

Google Scholar

[10] 于慧波, 冯国英 2019 光子学报 48 10

Google Scholar

Google Scholar

Yu H B, Feng G Y 2019 Acta Photon. Sin. 48 10

Google Scholar

Google Scholar

[11] 贺全龙 2019 博士学位论文 (西安: 中国科学院大学)

He Q L 2019 Ph.D. Dissertation (Xi’an: University of Chinese Academy of Sciences) (in Chinese)

[12] Li L, Xiang X, Zu X T 2011 Optik 122 1423

Google Scholar

Google Scholar

[13] Xie Y X, Qi L, Liu Y L, Zhang R Z 2019 Optik 184 220

Google Scholar

Google Scholar

[14] 尤科伟, 张艳丽, 张雪洁 2015 中国激光 42 255

Google Scholar

Google Scholar

You K W, Zhang Y L, Zhang X J 2015 Chin. J. Lasers 42 255

Google Scholar

Google Scholar

[15] 苏倩倩, 张国文, 陶华 2011 中国激光 10 22

Google Scholar

Google Scholar

Su Q Q, Zhang G W, Tao H 2011 Chin. J. Lasers 10 22

Google Scholar

Google Scholar

[16] Shang X C, Zhang R Z 2010 Opt. Laser Technol. 42 243

Google Scholar

Google Scholar

[17] Lenzner M, Kruger J, Sartania S, Cheng Z 1998 Phys. Rev. Lett. 80 4076

Google Scholar

Google Scholar

[18] Du D T, Liu X L, Georg Korn, Jeff A S 1994 Appl. Phys. Lett. 64 3071

Google Scholar

Google Scholar

[19] Thornber 1981 J. Appl. Phys. 52 279

Google Scholar

Google Scholar

[20] Paul K K 1995 IEEE J. Quantum Electron. 31 2241

Google Scholar

Google Scholar

[21] Stuart B C, Feit M D, Rubenchik A M, Shore B W 1995 Phys. Rev. Lett. 74 2248

Google Scholar

Google Scholar

[22] Thomas W W, Arthur H G 1981 IEEE J. Quantum Electron. 17 2053

Google Scholar

Google Scholar

[23] 马法君,田友伟, 陆培祥 2005 激光技术 05 507

Google Scholar

Google Scholar

Ma F J,Tian Y W, Lu P X 2005 Laser Technology 05 507

Google Scholar

Google Scholar

-

-

[1] Rubenchik A M, Feit M D, Perry M D, Larsenb J T 1998 Appl. Surf. Sci. 127 193

[2] Ye H, Li Y G, Xu Q 2019 Sci. Rep. 9 10741

Google Scholar

Google Scholar

[3] 程健, 陈明君 2018 机械工程学报 054 170

Google Scholar

Google Scholar

Cheng J, Chen M J 2018 J. Mech. Eng. 054 170

Google Scholar

Google Scholar

[4] Génin F Y, Salleo A, Pistor T V 2001 J. Opt. Soc. Am. A 18 2607

Google Scholar

Google Scholar

[5] Xu S Z, Zu X T, Jiang X D 2008 Nucl. Instrum. Methods Phys. Res. 266 2936

Google Scholar

Google Scholar

[6] Li Y G, Yuan Z G, Wang J, Xu Q 2017 Opt Laser Technol. 91 149

Google Scholar

Google Scholar

[7] 韩伟, 冯斌, 郑奎兴, 朱启华 2016 物理学报 65 246102

Google Scholar

Google Scholar

Han W, Feng B, Zheng K X, Zhu Q H 2016 Acta Phys. Sin. 65 246102

Google Scholar

Google Scholar

[8] 鲁江涛, 程鑫彬, 沈正祥 2011 物理学报 60 047802

Google Scholar

Google Scholar

Lu J T, Cheng X B, Shen Z X 2011 Acta Phys. Sin. 60 047802

Google Scholar

Google Scholar

[9] Deng H X, Dong X Y 2018 Appl. Sci. 8 65

Google Scholar

Google Scholar

[10] 于慧波, 冯国英 2019 光子学报 48 10

Google Scholar

Google Scholar

Yu H B, Feng G Y 2019 Acta Photon. Sin. 48 10

Google Scholar

Google Scholar

[11] 贺全龙 2019 博士学位论文 (西安: 中国科学院大学)

He Q L 2019 Ph.D. Dissertation (Xi’an: University of Chinese Academy of Sciences) (in Chinese)

[12] Li L, Xiang X, Zu X T 2011 Optik 122 1423

Google Scholar

Google Scholar

[13] Xie Y X, Qi L, Liu Y L, Zhang R Z 2019 Optik 184 220

Google Scholar

Google Scholar

[14] 尤科伟, 张艳丽, 张雪洁 2015 中国激光 42 255

Google Scholar

Google Scholar

You K W, Zhang Y L, Zhang X J 2015 Chin. J. Lasers 42 255

Google Scholar

Google Scholar

[15] 苏倩倩, 张国文, 陶华 2011 中国激光 10 22

Google Scholar

Google Scholar

Su Q Q, Zhang G W, Tao H 2011 Chin. J. Lasers 10 22

Google Scholar

Google Scholar

[16] Shang X C, Zhang R Z 2010 Opt. Laser Technol. 42 243

Google Scholar

Google Scholar

[17] Lenzner M, Kruger J, Sartania S, Cheng Z 1998 Phys. Rev. Lett. 80 4076

Google Scholar

Google Scholar

[18] Du D T, Liu X L, Georg Korn, Jeff A S 1994 Appl. Phys. Lett. 64 3071

Google Scholar

Google Scholar

[19] Thornber 1981 J. Appl. Phys. 52 279

Google Scholar

Google Scholar

[20] Paul K K 1995 IEEE J. Quantum Electron. 31 2241

Google Scholar

Google Scholar

[21] Stuart B C, Feit M D, Rubenchik A M, Shore B W 1995 Phys. Rev. Lett. 74 2248

Google Scholar

Google Scholar

[22] Thomas W W, Arthur H G 1981 IEEE J. Quantum Electron. 17 2053

Google Scholar

Google Scholar

[23] 马法君,田友伟, 陆培祥 2005 激光技术 05 507

Google Scholar

Google Scholar

Ma F J,Tian Y W, Lu P X 2005 Laser Technology 05 507

Google Scholar

Google Scholar

计量

- 文章访问数: 7078

- PDF下载量: 105

- 被引次数: 0

下载:

下载: