-

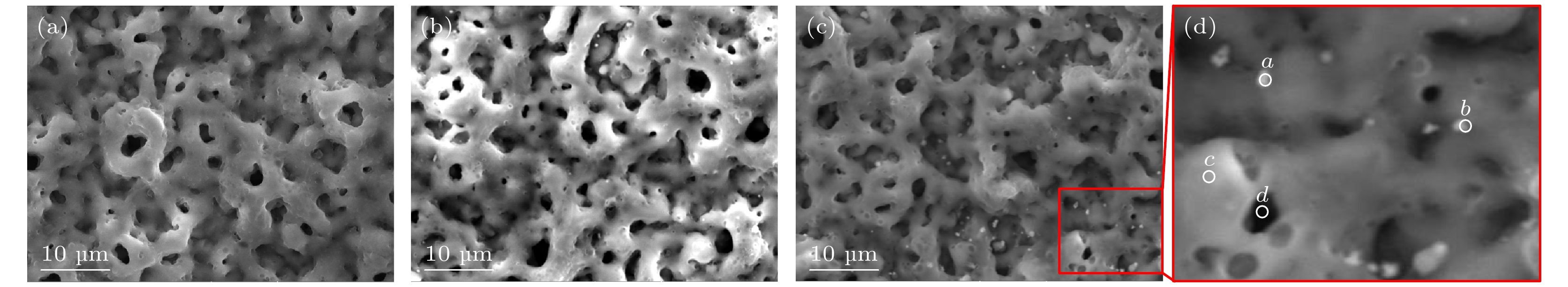

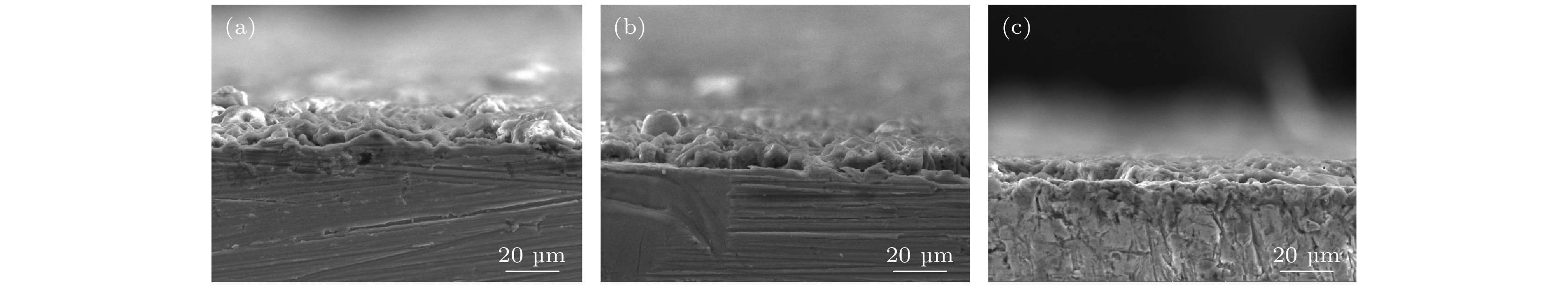

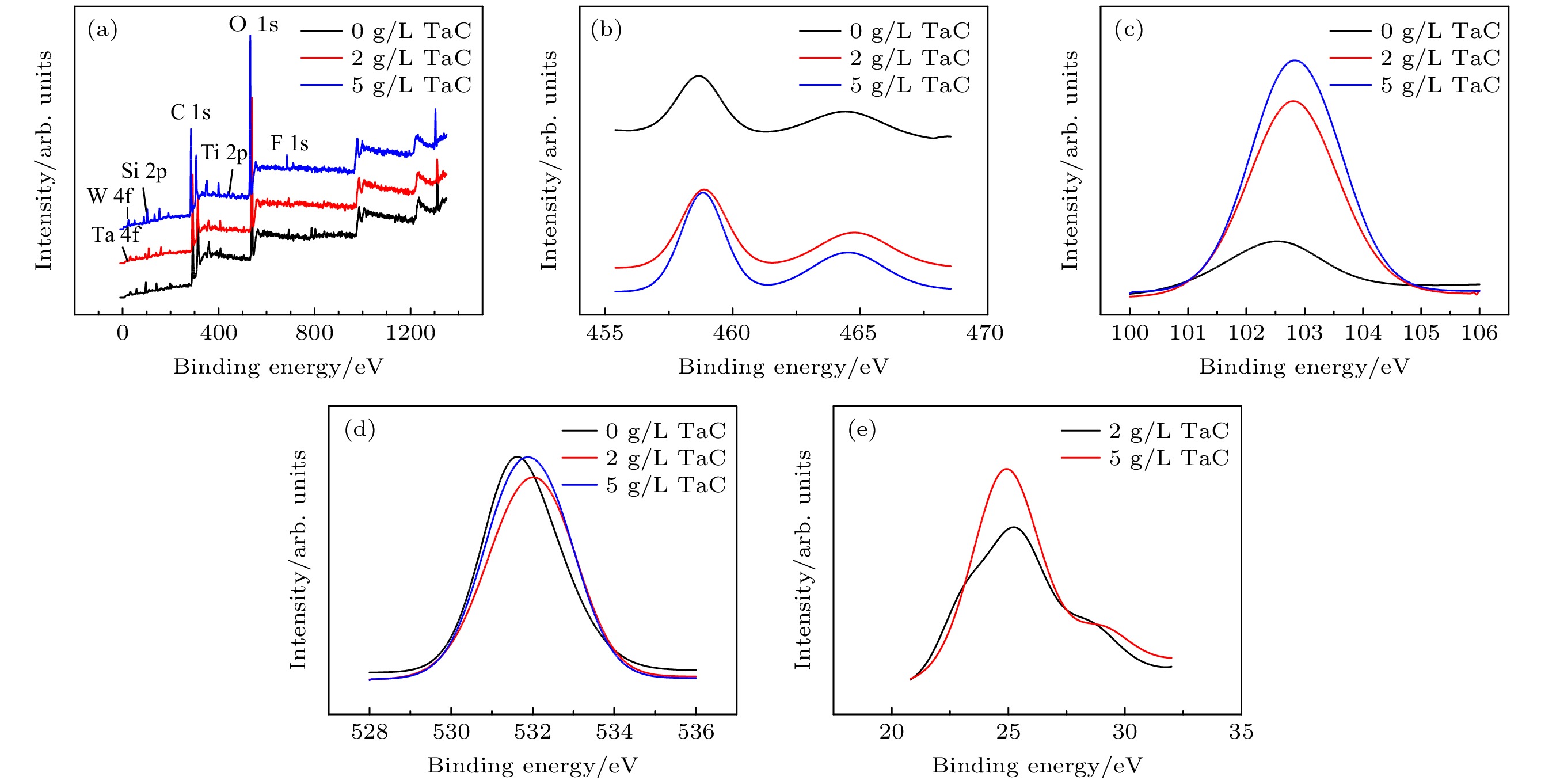

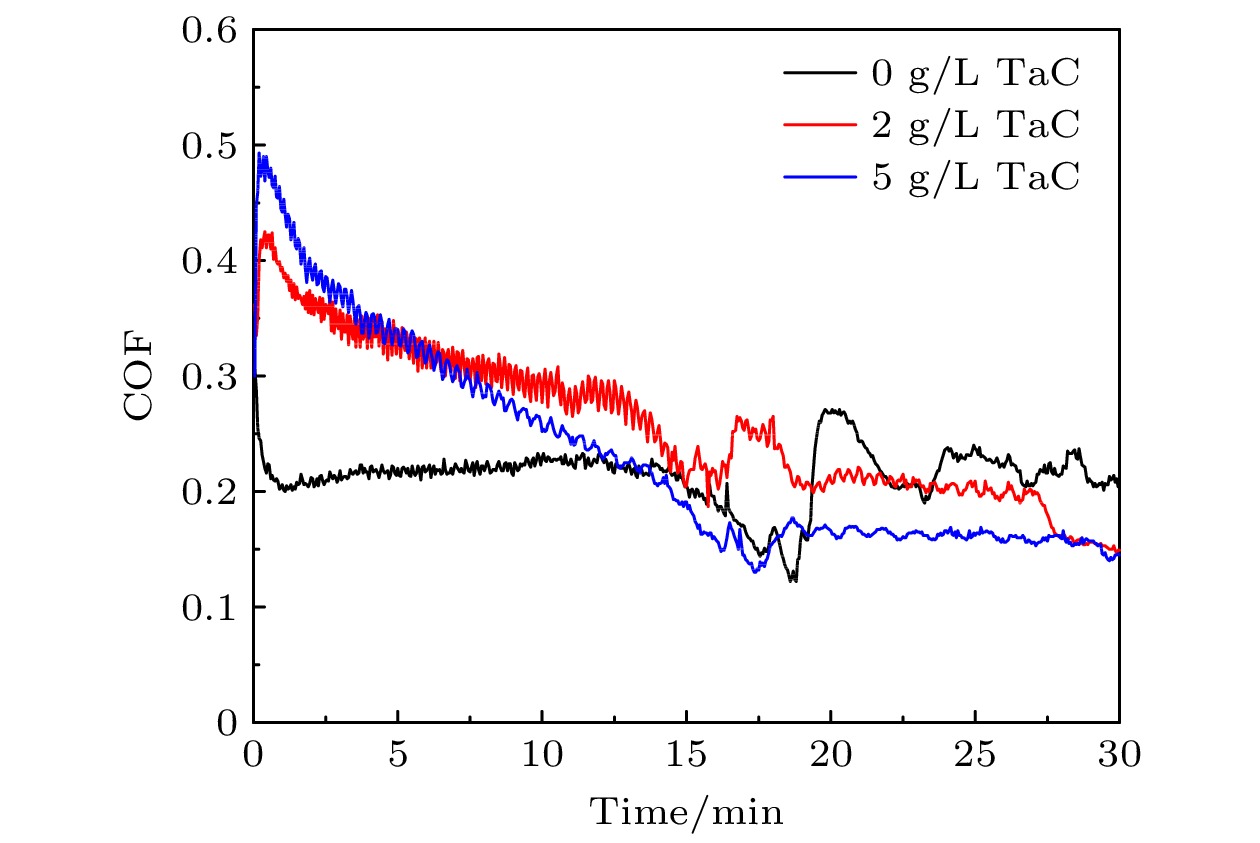

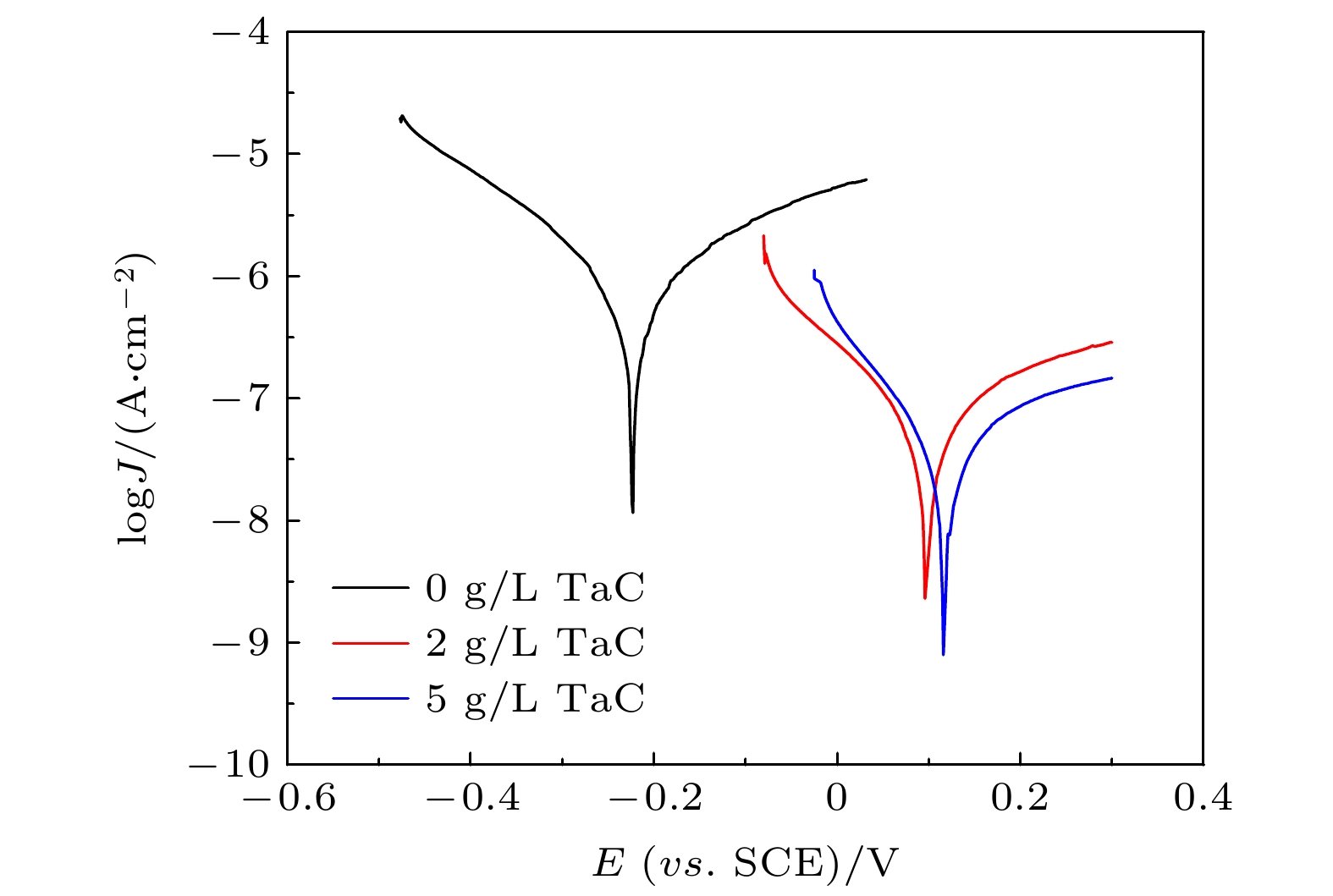

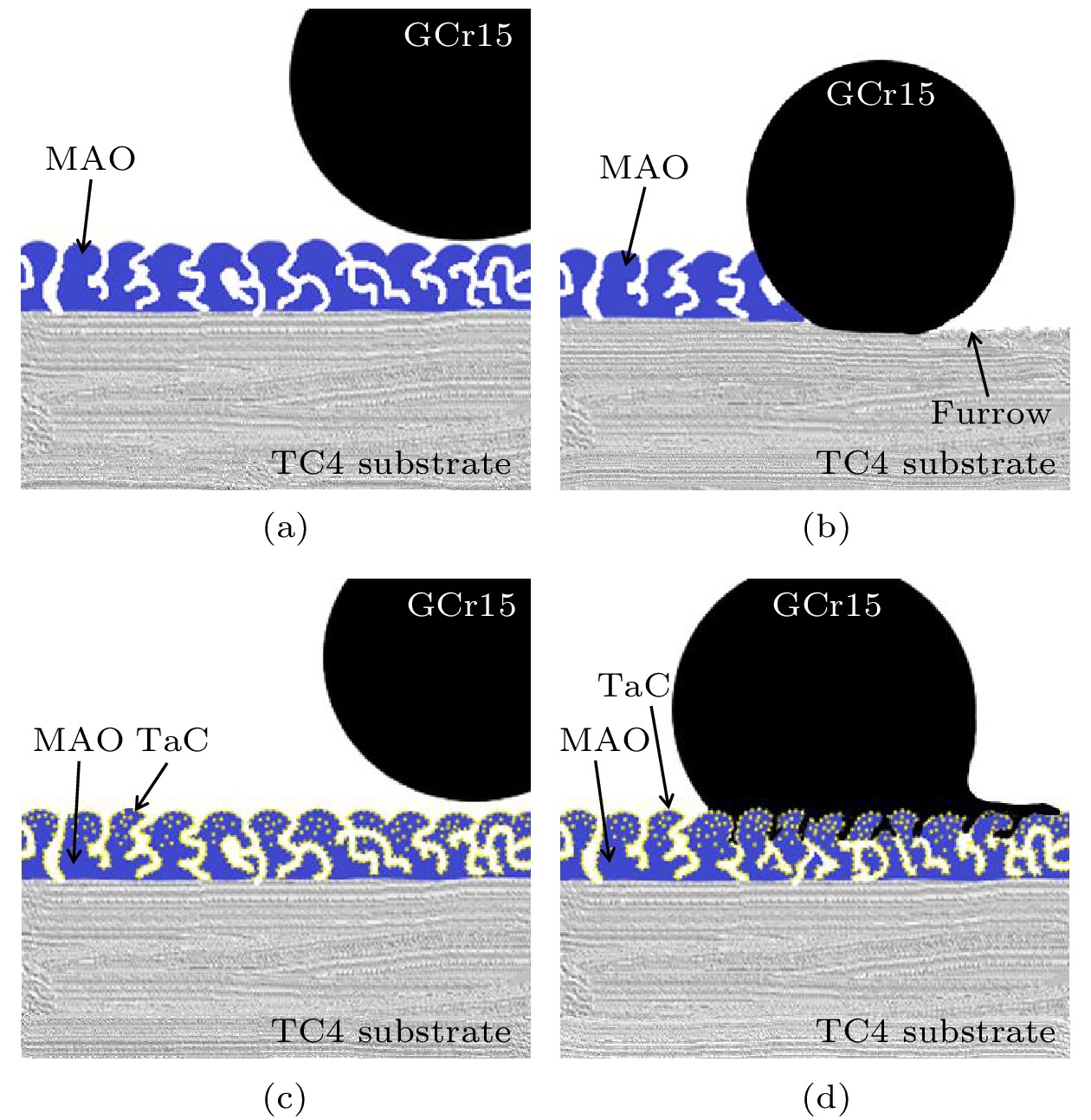

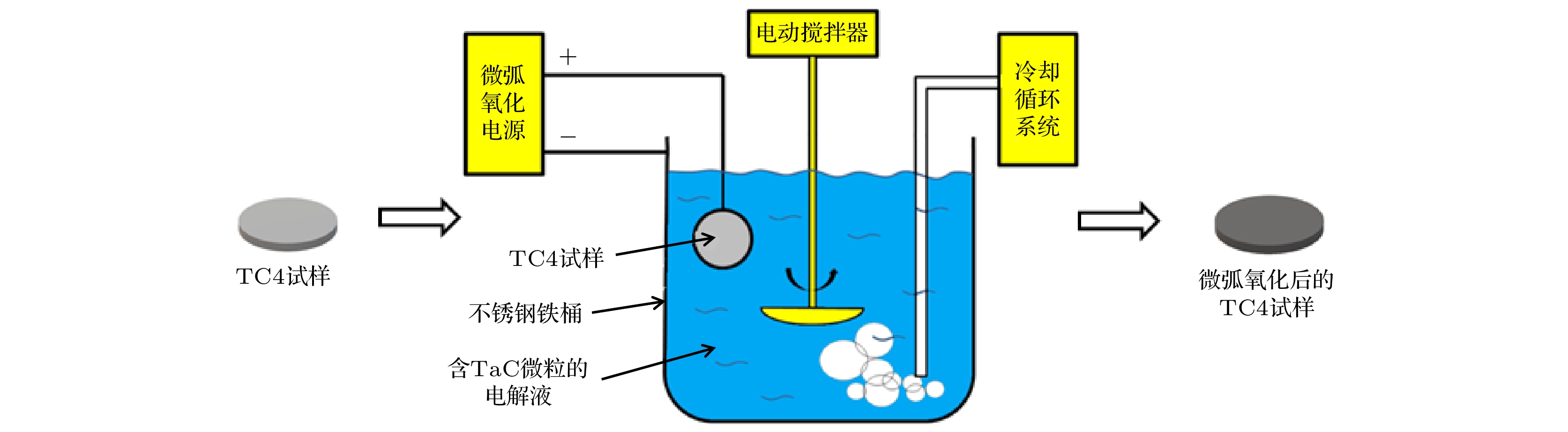

为了提高钛合金表面微弧氧化层在海洋环境中的抗腐蚀和耐磨损性能, 在硅酸盐系电解液中添加不同浓度粒径在1 μm左右的TaC微粒, 制备了TaC掺杂微弧氧化层. 通过扫描电子显微镜、能谱仪和X射线光电子能谱仪等对微弧氧化层的形貌、元素组成及其化学状态进行表征与分析, 并对比评价了钛合金表面TaC掺杂微弧氧化层的厚度、表面粗糙度、硬度、耐磨性以及耐蚀性. 结果表明: 通过向电解液中添加TaC微粒, 钛合金表面微弧氧化层中存在TaC和Ta2O5; 较未添加TaC微粒制备微弧氧化层, 其表面形貌更为致密, 硬度提高了约83.2%, 在模拟海水中的摩擦系数由0.2降到了0.148, 由磨粒磨损转变为粘着磨损, 腐蚀电流密度下降了2个数量级, 并通过构建微弧氧化层在模拟海水中的磨损和腐蚀失效模型, 揭示了微弧氧化层中掺入TaC微粒对改善其抗腐耐磨性能的内在机理.In order to improve the corrosion resistance and wear properties of the micro arc oxidatin (MAO) coatings on Ti-6Al-4V alloy in the marine environment, TaC-doped MAO coatings are prepared by adding different concentrations of TaC microparticles with a particle size of about 1 μm into the silicate-based electrolyte. The morphology, elemental distribution and composition of the coatings are characterized and analyzed by SEM, EDS and XPS. The thickness, roughness, hardness, wear resistance and corrosion resistance for each of the three MAO coatings are evaluated and their corresponding values of these coatings are compared with each other. The results show that by adding TaC microparticles into the base electrolyte, TaC and Ta2O5 are present in the MAO coatings on titanium alloy. Compared with the MAO coating without TaC, the surface morphology of the coating with TaC is dense and the hardness is increased by about 83.2%. The friction coefficient of the coating in the simulated seawater decreases from 0.2 to 0.148, changing from serious abrasive wear to slight adhesive wear. The corrosion current density of this coating decreases by two orders of magnitude. Furthermore, by constructing the wear and corrosion failure model of the MAO coatings in the simulated seawater, the internal mechanism of doping TaC microparticles into the MAO coating to improve its corrosion resistance and wear resistance is revealed.

-

Keywords:

- titanium alloy /

- micro-arc oxidation /

- TaC /

- properties

[1] Hu J L, Li H X, Wang X Y, Yang L, Chen M, Wang R X, Qin G W, Chen D F, Zhang E L 2020 Mater. Sci. Eng., C 115 110921

Google Scholar

Google Scholar

[2] Li G Q, Wang Y P, Zhang S F, Zhao R F, Zhang R F, Li X Y, Chen C M 2019 Surf. Coat. Technol. 378 124951

Google Scholar

Google Scholar

[3] He D H, Du J, Liu P, Liu X K, Chen X H, Li W, Zhang K, Ma F C 2019 Surf. Coat. Technol. 365 242

Google Scholar

Google Scholar

[4] Yang W, Xu D P, Guo Q Q, Chen T, Chen J 2018 Surf. Coat. Technol. 349 522

Google Scholar

Google Scholar

[5] Lin J Z, Chen W D, Tang Q Q, Cao L Y, Su S H 2021 Surf. Interfaces 22 100805

Google Scholar

Google Scholar

[6] Chen C A, Jian S Y, Lu C H, Lee C Y, Aktug S L, Ger M D 2020 J. Mater. Res. Technol. 9 13902

Google Scholar

Google Scholar

[7] Wang X, Yan H G, Hang R Q, Shi H X, Wang L F, Mao J C, Liu X P, Yao X H 2021 J. Mater. Res. Technol. 11 2354

Google Scholar

Google Scholar

[8] 武上焜, 杨巍, 高羽, 苏霖深, 刘晓鹏, 陈建 2019 表面技术 48 142

Wu S K, Yang W, Gao Y, Su L S, Liu X P, Chen J 2019 Surf. Technol. 48 142

[9] Fazel M, Salimijazi H R, Golozar M A, Garsivaz jazi M R 2015 Appl. Surf. Sci. 324 751

Google Scholar

Google Scholar

[10] Shen Y Z, Tao H J, Lin Y B, Zeng X F, Wang T, Tao J, Pan L 2017 Rare Met. Mater. Eng. 46 0023

Google Scholar

Google Scholar

[11] Costa A I, Sousa L, Alves A C, Topta F 2020 Corros. Sci. 166 108467

Google Scholar

Google Scholar

[12] Chen L, Jin X Y, Qu Y, Wei K J, Zhang Y F, Liao B, Xue W B 2018 Surf. Coat. Technol. 347 29

Google Scholar

Google Scholar

[13] Wang Y M, Lei T Q, Jia D C, Zhou Y, Ouyang J H 2007 Key Eng. Mater. 336 1734

[14] 王亚明, 蒋百灵, 雷廷权, 郭立新 2003 摩擦学学报 23 371

Google Scholar

Google Scholar

Wang Y M, Jiang B L, Lei T Q, Guo L X 2003 Tribology 23 371

Google Scholar

Google Scholar

[15] Mohammadi M, Chorbani M 2011 J. Coat. Technol. Res. 8 527

Google Scholar

Google Scholar

[16] Zheng Z R, Zhao M C, Tan L L, Zhao Y C, Xie B, Yin D F, Yang K, Andrej A 2020 Surf. Coat. Technol. 386 125456

Google Scholar

Google Scholar

[17] Chen Q Z, Jiang Z Q, Tang S G, Dong W B, Tong Q, Li W Z 2017 Appl. Surf. Sci. 423 939

Google Scholar

Google Scholar

[18] Lu X P, Blawert C, Kainer K U, Zhang T, Wang F H, Mikhail L 2018 Surf. Coat. Technol. 352 1

Google Scholar

Google Scholar

[19] Aliofkhaxraei M, Sabour Rouhaghdam A, Shahrabi T 2010 Surf. Coat. Technol. 205 S41

Google Scholar

Google Scholar

[20] 赵坚, 宋仁国, 李红霞, 陈小明, 李杰, 卢果 2010 材料热处理学报 31 125

Zhao J, Song R G, Li H X, Chen X M, Li J 2010 Trans Mater. Heat Treat. 31 125

[21] 杜楠, 王帅星, 赵晴, 朱文辉 2013 稀有金属材料与工程 42 621

Google Scholar

Google Scholar

Du N, Wang S X, Zhao Q, Zhu W H 2013 Rare Met. Mater. Eng. 42 621

Google Scholar

Google Scholar

[22] Mu M, Liang J, Zhou X J, Xiao Q 2012 Surf. Coat. Technol. 214 124

[23] 王佳营, 俞礽安, 李志丹 2020 中国矿业报 2 14

Wang J Y, Yu N A, Li Z D 2020 Chin. Min. News 2 14

[24] 张欣雨, 毛小南, 王可, 陈茜 2021 材料导报 35 01162

Zhang X Y, Mao X N, Wang K, Chen Q 2021 Mater. Rep. 35 01162

[25] Mohammad F, Morteza S, Hamid R S 2020 Biotribology 23 100131

Google Scholar

Google Scholar

[26] Wang J L, Yang W, Xu D P, Yao X F 2017 Acta Metal. Sin. 30 110 9

[27] Yuan X H, Tan F, Xu H T, Zhang S J, Qu F Z, Liu J 2016 J. Prosthodont. Res. 61 297

[28] M. Vargas, H. A. Castillo, E. Restrepo-Parra, W. De La Cruz 2013 Appl. Surf. Sci. 279 7

Google Scholar

Google Scholar

[29] 曹飞, 吕凯, 张雅萍, 陈伟东, 刘小鱼 2020 热加工工艺 49 84

Cao F, Lv K, Zhang Y P, Chen W D, Liu X Y 2020 Hot Working Technol. 49 84

[30] 沈雁, 谢荣, 王红 2019 船舶工程 41 101

Shen Y, Xie R, Wang H F 2019 Ship Eng. 41 101

[31] 任冰, 万熠, 王桂森, 王滕, 曹恩源 2018 表面技术 47 160

Ren B, Wan Y, Wang G S, Wang T, Cao E Y 2018 Surf. Technol. 47 160

[32] 李文冠, 张瑞志, 罗方伟, 向勇 2020 涂料工业 50 81

Google Scholar

Google Scholar

Li W G, Zhang R Z, Luo F W, Xiang Y 2020 Paint Coat. Ind. 50 81

Google Scholar

Google Scholar

-

图 4 添加不同含量TaC微粒制备微弧氧化层表面XPS全谱及Ti, Si, O和Ta的高分辨图谱 (a) XPS全谱; (b) Ti 2p高分辨率光谱; (c) Si 2p高分辨率光谱; (d) O 1s高分辨率光谱; (e) Ta 4f高分辨率光谱

Fig. 4. XPS survey spectra and high-resolution spectra of MAO coating with TaC addition: (a) XPS full spectra; (b) typical Ti 2p; (c) typical Si 2p; (d) typical O 1s; (e) typical Ta 4f.

表 1 钛合金不同组织力学性能对比表[24]

Table 1. Comparison of mechanical properties of different microstructures of titanium alloys[24].

组织

类型室温拉伸 热稳定 强度 塑性 强度 塑性 等轴 好 最好 好 好 双态 好 较好 好 较好 网篮 高于等轴 差 好 差 魏氏 较差 最差 差 最差 表 2 模拟海水成分表

Table 2. Composition of simulated sea water.

Compo-sition NaCl MgCl2 Na2SO4 CaCl2 KCl NaHCO3 KBr HBO3 SrCl2 NaF Content/(g·L–1) 24.53 11.11 4.09 1.16 0.685 0.201 0.101 0.027 0.028 0.003 表 3 添加5 g/L TaC微粒制得微弧氧化层不同区域的EDS结果

Table 3. EDS of different regions of MAO coatings prepared by adding 5 g/L TaC microparticless

Test point Atom content/% O Al Si Ti Ta a 30.4 2.2 32.7 31.9 2.8 b 51.0 1.6 23.2 23.5 0.8 c 52.4 1.4 24.3 21.1 0.8 d 43.6 1.9 25.4 28.0 1.2 表 4 不同含量TaC微粒微弧氧化层的EDS结果

Table 4. EDS results of MAO coatings with different contents of TaC microparticles.

TaC/(g·L–1) Atom content/% O Al Si Ti Ta 0 68.2 1.8 17.8 12.1 — 2 69.2 1.2 20.9 8.1 0.5 5 67.3 1.4 20.0 10.5 0.9 表 5 添加不同含量TaC微粒制备微弧氧化层厚度、显微硬度、粗糙度

Table 5. Thickness, microhardness, and roughness of ceramic coatings with different content of TaC microparticles.

Content of

TaC/(g·L–1)Thickness/μm HV0.5 Roughness/μm 0 9.03 526.95 2.135 2 9.06 965.50 2.314 5 9.99 941.87 2.716 表 6 不同原子含量TaC微粒的微弧氧化层磨痕EDS结果

Table 6. EDS results of wear scar of ceramic coatings with different contents of TaC microparticles.

TaC/(g·L–1) Atom content/% O Al Si Ti Ta Fe 0 46.6 5.5 5.0 42.8 — — 2 69.9 1.4 16.2 10.0 0.2 2.3 5 69.9 1.3 15.5 10.0 0.3 3.0 -

[1] Hu J L, Li H X, Wang X Y, Yang L, Chen M, Wang R X, Qin G W, Chen D F, Zhang E L 2020 Mater. Sci. Eng., C 115 110921

Google Scholar

Google Scholar

[2] Li G Q, Wang Y P, Zhang S F, Zhao R F, Zhang R F, Li X Y, Chen C M 2019 Surf. Coat. Technol. 378 124951

Google Scholar

Google Scholar

[3] He D H, Du J, Liu P, Liu X K, Chen X H, Li W, Zhang K, Ma F C 2019 Surf. Coat. Technol. 365 242

Google Scholar

Google Scholar

[4] Yang W, Xu D P, Guo Q Q, Chen T, Chen J 2018 Surf. Coat. Technol. 349 522

Google Scholar

Google Scholar

[5] Lin J Z, Chen W D, Tang Q Q, Cao L Y, Su S H 2021 Surf. Interfaces 22 100805

Google Scholar

Google Scholar

[6] Chen C A, Jian S Y, Lu C H, Lee C Y, Aktug S L, Ger M D 2020 J. Mater. Res. Technol. 9 13902

Google Scholar

Google Scholar

[7] Wang X, Yan H G, Hang R Q, Shi H X, Wang L F, Mao J C, Liu X P, Yao X H 2021 J. Mater. Res. Technol. 11 2354

Google Scholar

Google Scholar

[8] 武上焜, 杨巍, 高羽, 苏霖深, 刘晓鹏, 陈建 2019 表面技术 48 142

Wu S K, Yang W, Gao Y, Su L S, Liu X P, Chen J 2019 Surf. Technol. 48 142

[9] Fazel M, Salimijazi H R, Golozar M A, Garsivaz jazi M R 2015 Appl. Surf. Sci. 324 751

Google Scholar

Google Scholar

[10] Shen Y Z, Tao H J, Lin Y B, Zeng X F, Wang T, Tao J, Pan L 2017 Rare Met. Mater. Eng. 46 0023

Google Scholar

Google Scholar

[11] Costa A I, Sousa L, Alves A C, Topta F 2020 Corros. Sci. 166 108467

Google Scholar

Google Scholar

[12] Chen L, Jin X Y, Qu Y, Wei K J, Zhang Y F, Liao B, Xue W B 2018 Surf. Coat. Technol. 347 29

Google Scholar

Google Scholar

[13] Wang Y M, Lei T Q, Jia D C, Zhou Y, Ouyang J H 2007 Key Eng. Mater. 336 1734

[14] 王亚明, 蒋百灵, 雷廷权, 郭立新 2003 摩擦学学报 23 371

Google Scholar

Google Scholar

Wang Y M, Jiang B L, Lei T Q, Guo L X 2003 Tribology 23 371

Google Scholar

Google Scholar

[15] Mohammadi M, Chorbani M 2011 J. Coat. Technol. Res. 8 527

Google Scholar

Google Scholar

[16] Zheng Z R, Zhao M C, Tan L L, Zhao Y C, Xie B, Yin D F, Yang K, Andrej A 2020 Surf. Coat. Technol. 386 125456

Google Scholar

Google Scholar

[17] Chen Q Z, Jiang Z Q, Tang S G, Dong W B, Tong Q, Li W Z 2017 Appl. Surf. Sci. 423 939

Google Scholar

Google Scholar

[18] Lu X P, Blawert C, Kainer K U, Zhang T, Wang F H, Mikhail L 2018 Surf. Coat. Technol. 352 1

Google Scholar

Google Scholar

[19] Aliofkhaxraei M, Sabour Rouhaghdam A, Shahrabi T 2010 Surf. Coat. Technol. 205 S41

Google Scholar

Google Scholar

[20] 赵坚, 宋仁国, 李红霞, 陈小明, 李杰, 卢果 2010 材料热处理学报 31 125

Zhao J, Song R G, Li H X, Chen X M, Li J 2010 Trans Mater. Heat Treat. 31 125

[21] 杜楠, 王帅星, 赵晴, 朱文辉 2013 稀有金属材料与工程 42 621

Google Scholar

Google Scholar

Du N, Wang S X, Zhao Q, Zhu W H 2013 Rare Met. Mater. Eng. 42 621

Google Scholar

Google Scholar

[22] Mu M, Liang J, Zhou X J, Xiao Q 2012 Surf. Coat. Technol. 214 124

[23] 王佳营, 俞礽安, 李志丹 2020 中国矿业报 2 14

Wang J Y, Yu N A, Li Z D 2020 Chin. Min. News 2 14

[24] 张欣雨, 毛小南, 王可, 陈茜 2021 材料导报 35 01162

Zhang X Y, Mao X N, Wang K, Chen Q 2021 Mater. Rep. 35 01162

[25] Mohammad F, Morteza S, Hamid R S 2020 Biotribology 23 100131

Google Scholar

Google Scholar

[26] Wang J L, Yang W, Xu D P, Yao X F 2017 Acta Metal. Sin. 30 110 9

[27] Yuan X H, Tan F, Xu H T, Zhang S J, Qu F Z, Liu J 2016 J. Prosthodont. Res. 61 297

[28] M. Vargas, H. A. Castillo, E. Restrepo-Parra, W. De La Cruz 2013 Appl. Surf. Sci. 279 7

Google Scholar

Google Scholar

[29] 曹飞, 吕凯, 张雅萍, 陈伟东, 刘小鱼 2020 热加工工艺 49 84

Cao F, Lv K, Zhang Y P, Chen W D, Liu X Y 2020 Hot Working Technol. 49 84

[30] 沈雁, 谢荣, 王红 2019 船舶工程 41 101

Shen Y, Xie R, Wang H F 2019 Ship Eng. 41 101

[31] 任冰, 万熠, 王桂森, 王滕, 曹恩源 2018 表面技术 47 160

Ren B, Wan Y, Wang G S, Wang T, Cao E Y 2018 Surf. Technol. 47 160

[32] 李文冠, 张瑞志, 罗方伟, 向勇 2020 涂料工业 50 81

Google Scholar

Google Scholar

Li W G, Zhang R Z, Luo F W, Xiang Y 2020 Paint Coat. Ind. 50 81

Google Scholar

Google Scholar

计量

- 文章访问数: 9074

- PDF下载量: 99

- 被引次数: 0

下载:

下载: