-

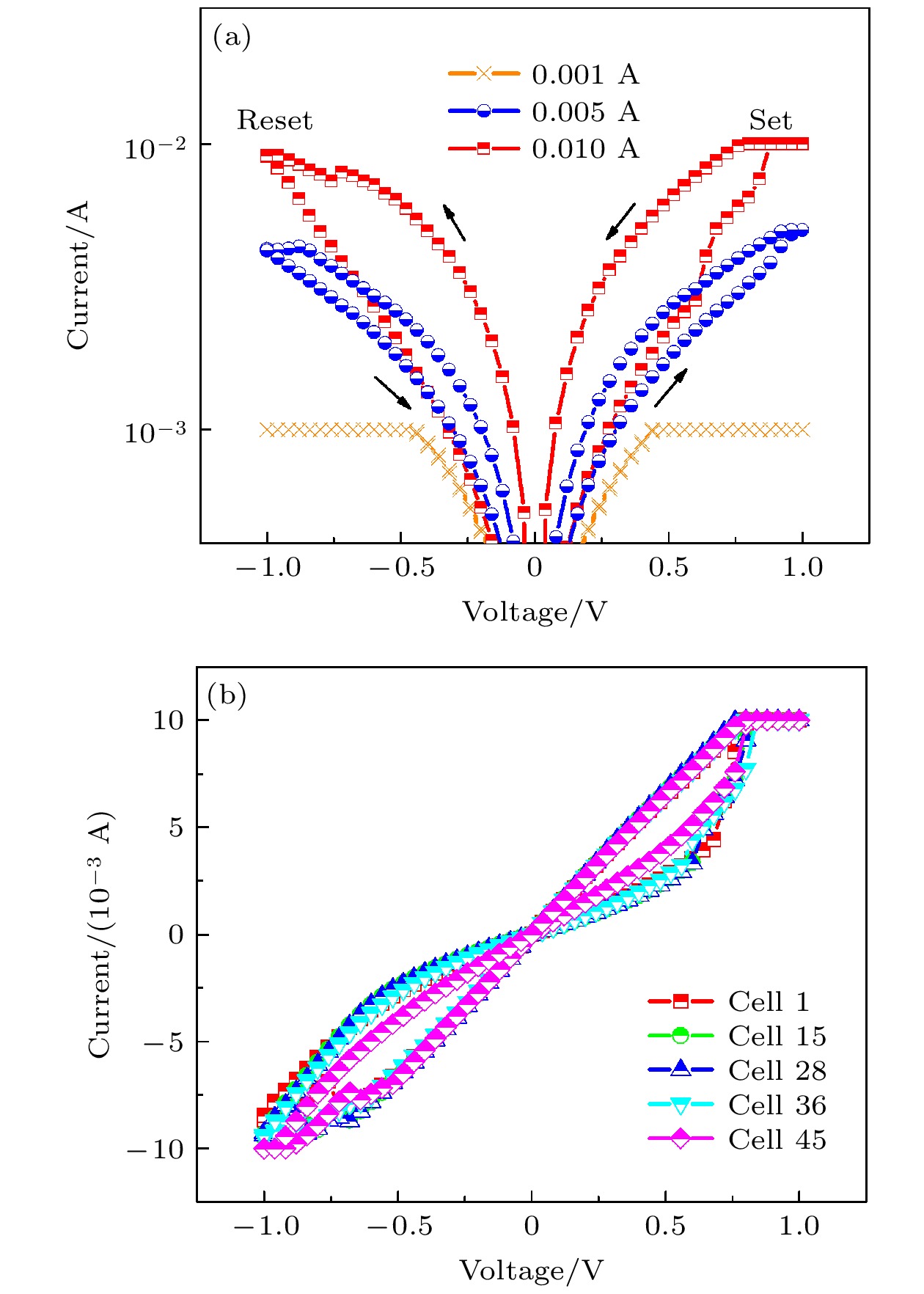

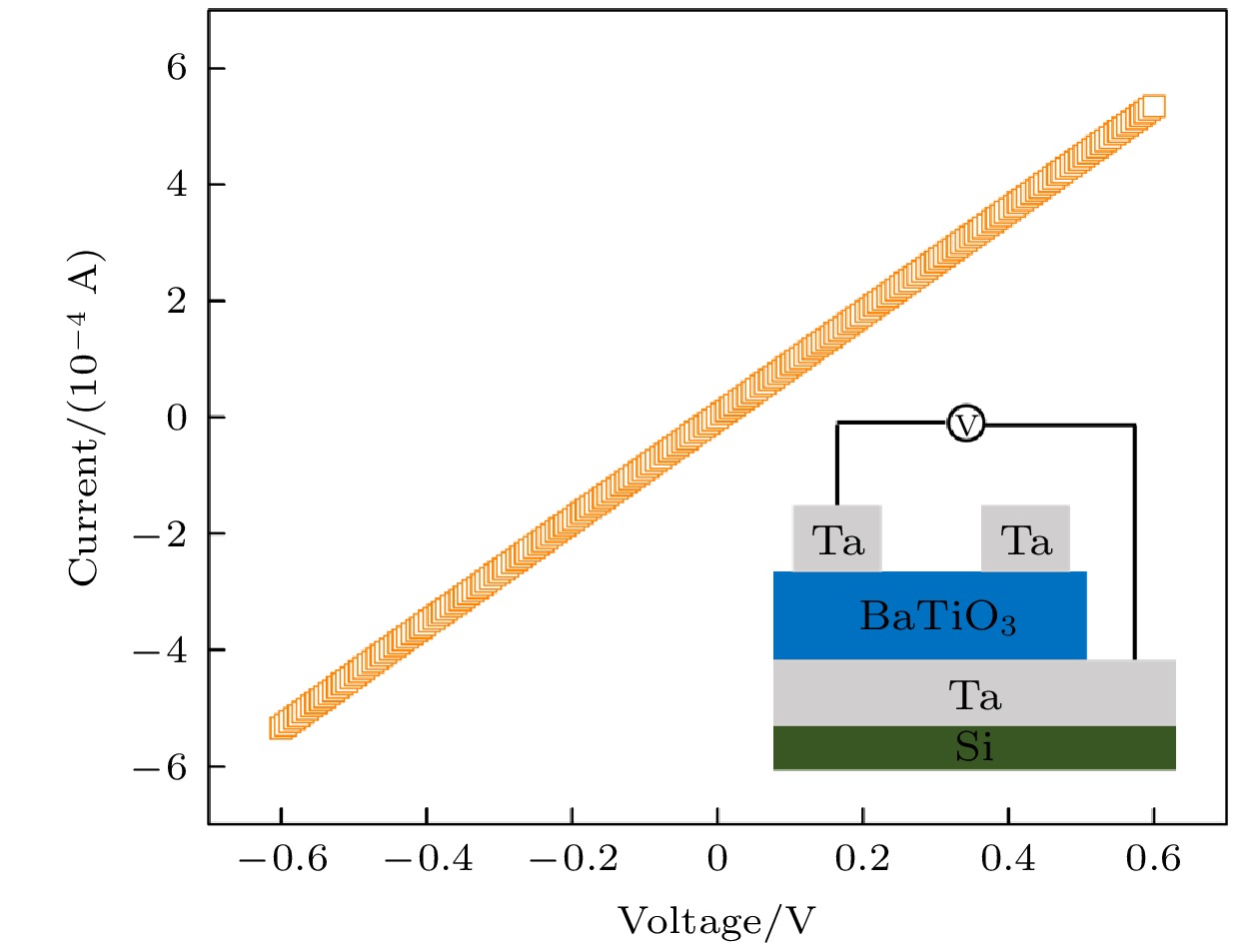

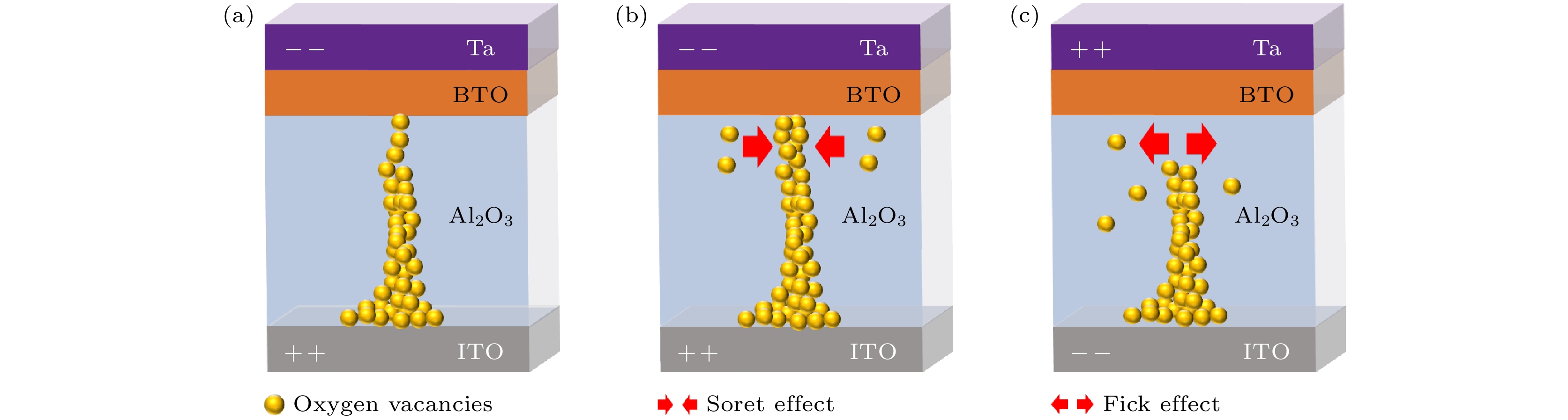

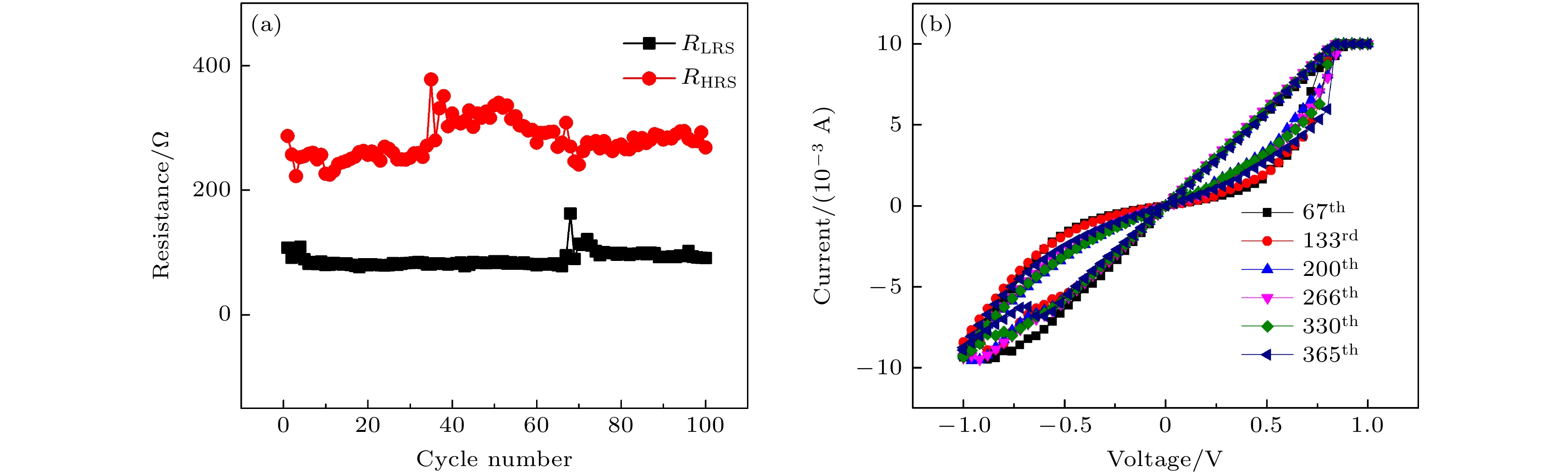

In this work, Ta/BaTiO3/Al2O3 multi-layer thin film is deposited on indium tin oxide substrates by using the magnetron sputtering technology. Obvious resistive switching performance can be observed by increasing the compliance current. Ohmic and space charge limited current conduction mechanisms are demonstrated in Ta/BaTiO3/Al2O3. The reproducible and stable resistive switching behaviors in Ta/BaTiO3/Al2O3/ITO device at Icc = 10–2 A are reported. The results show that no obvious degradation is found after 365 successive cycles tests.

-

Keywords:

- resistive switching /

- oxygen vacancies migration /

- compliance current /

- Joule heating

[1] Hu Z Q, Li Q, Li M Y, Wang Q W, Zhu Y D, Zhao X Z, Liu Y, Dong S X 2013 Appl. Phys. Lett. 102 102901

Google Scholar

Google Scholar

[2] Zhou G D, Sun B, Hu X, Sun L, Zou Z, Xiao B, Qiu W, Wu B, Li J, Han J, Liao L, Xu C, Xiao G, Xiao L, Cheng J, Zheng S, Wang L, Song Q, Duan S 2021 Adv. Sci. 8 2003765

Google Scholar

Google Scholar

[3] Sun B, Zhao W X, Liu Y H, Chen P 2015 Funct. Mater. Lett. 8 1550010

Google Scholar

Google Scholar

[4] Wang J S, Liang D D, Wu L C, Li X P, Chen P 2018 Solid State Commun. 275 8

Google Scholar

Google Scholar

[5] Lee J S, Lee S, Noh T W 2015 Appl. Phys. Rev. 2 031303

Google Scholar

Google Scholar

[6] Lacaita A L, Wouters D J 2008 Phys. Stat. Sol. A 205 2281

[7] Jeong D S, Thomas R, Katiyar R S, Scott J F, Kohlstedt H, A Petraru A, Hwang C S 2012 Rep. Prog. Phys. 75 076502

Google Scholar

Google Scholar

[8] Kumar P, Maikap S, Ginnaram S, Qiu J T, Jana D, Chakrabarti S, Samanta S, S Singh S, Roy A, Jana S 2017 J. Electrochem. Soc. 164 B127

Google Scholar

Google Scholar

[9] Petzold S, Zintler A, Eilhardt R, Piros E, Kaiser N, Sharath S U, Vogel T, Major Má, McKenna K P, Molina-Luna L, Alff L 2019 Adv. Electron. Mater. 5 1900484

[10] Hsieh W K, Lam KT, Chang S J 2015 Mater. Sci. Semicon. Proc. 35 30

Google Scholar

Google Scholar

[11] Scott J C, Bozano L D 2007 Adv. Mater. 19 1452

Google Scholar

Google Scholar

[12] Lai R L, Wei M L, Wang J B, Zhou K, Qiu X Y 2021 J. Phys. D: Appl. Phys. 54 015101

Google Scholar

Google Scholar

[13] Waser R, Dittmann R, Staikov G, Szot K 2009 Adv. Mater. 21 2632

Google Scholar

Google Scholar

[14] Guo T, Sun B, Ranjan S, Jiao Y, Wei L, Zhou Y N, Wu Y A 2020 ACS Appl. Mater. Inter. 12 54243

Google Scholar

Google Scholar

[15] Sun B, Zhou G D, Guo T, Zhou Y N, Wu Y A 2020 Nano Energy 75 104938

Google Scholar

Google Scholar

[16] Tsai T M, Lin C C, Chen W C, Wu C H, Yang C C, Tan Y F, Wu P Y, Huang H C, Zhang Y C, Sun L C, Chou S Y 2020 J. Alloy. Compd. 826 154126

Google Scholar

Google Scholar

[17] Saylan S, Aldosari H M, Humood K, Jaoude M A, Ravaux F, Mohammad B 2020 Sci. Rep-UK 10 19541

Google Scholar

Google Scholar

[18] Chen R, Hu W, Zou L, Xie W, Li B, Bao D 2014 Appl. Phys. Lett. 104 242111

Google Scholar

Google Scholar

[19] Choi H H, Paik S H, Kim Y, Kim M, Kang Y S, Lee S S, Jho J Y, Park J H 2021 J. Ind. Eng. Chem. 94 233

Google Scholar

Google Scholar

[20] Strachan J P, Strukov D B, Borghetti J, Yang J J, Medeiros-Ribeiro G, Williams R S 2011 Nanotechnology 22 254015

Google Scholar

Google Scholar

[21] Tang Y, Zhang X, Lu Y, Chen P 2021 Functional Mater. Lett. 14 2150025

Google Scholar

Google Scholar

[22] Liu C F, Tang X G, Wang L Q, Tang H, Jiang Y P, Liu Q X, Li W H, Tang Z H 2019 Nanomaterials 9 1124

Google Scholar

Google Scholar

[23] Hu C, Wang Q, Bai S, Xu M, He D, Lyu D, Qi J 2017 Appl. Phys. Lett. 110 073501

Google Scholar

Google Scholar

[24] Kim H D, Kim S, Yun M J 2018 J. Alloy. Compd. 742 822

Google Scholar

Google Scholar

[25] Zhou G D, Duan S, Li P, et al. 2018 Adv. Electron. Mater. 1700567

[26] Liu H C, Tang X G, Liu Q X, Jiang Y P, Li W H, Guo X B, Tang Z H 2020 Ceram. Int. 46 21196

Google Scholar

Google Scholar

[27] Pan X, Shuai Y, Wu C, Luo W, Sun X, Zeng H, Guo H, Yuan Y, Zhou S, Böttger R, Cheng H, Zhang J, Zhang W, Schmidt H 2019 Solid State Ionics 334 1

Google Scholar

Google Scholar

[28] Lü W, Li C, Zheng L, Xiao J, Lin W, Li Q, Wang X R, Huang Z, Zeng S, Han K, Zhou W, Zeng K, Chen J, Ariando, Cao W, Venkatesan T 2017 Adv. Mater. 29 1606165

Google Scholar

Google Scholar

[29] Wei L J, Yuan Y, Wang J, Tu H Q, Gao H Q, You B, Du J 2017 Phys. Chem. Chem. Phys. 19 11864

Google Scholar

Google Scholar

[30] Wang Y H, Zhao K H, Shi X L, Xie G L, Huang S Y, Zhang L W 2013 Appl. Phys. Lett. 103 031601

Google Scholar

Google Scholar

[31] Razi P M, Gangineni R B 2019 Thin Solid Films 685 59

Google Scholar

Google Scholar

[32] Wang G, Hu L, Xia Y, Li Q, Xu Q 2020 J. Magn. Magn. Mater. 493 165728

Google Scholar

Google Scholar

[33] Chen Y T, Chang T C, Yang P C, Huang J J, Tseng H C, Huang H C, Yang J B, Chu A K, Gan D S, Tsai M J, Sze S M 2013 IEEE Electr. Device Lett. 34 226

Google Scholar

Google Scholar

[34] Liu Y D, Hu C Z, Wang J J, Zhong N, Xiang P H, Duan C G 2020 J. Mater. Chem. C. 8 5815

Google Scholar

Google Scholar

[35] Sharath S U, Vogel S, Molina-Luna L, Hildebrandt E, Wenger C, Kurian J, Duerrschnabel M, Niermann T, Niu G, Calka P, Lehmann M, Kleebe H J, Schroeder T, Alff L 2017 Adv. Funct. Mater. 27 1700432

Google Scholar

Google Scholar

-

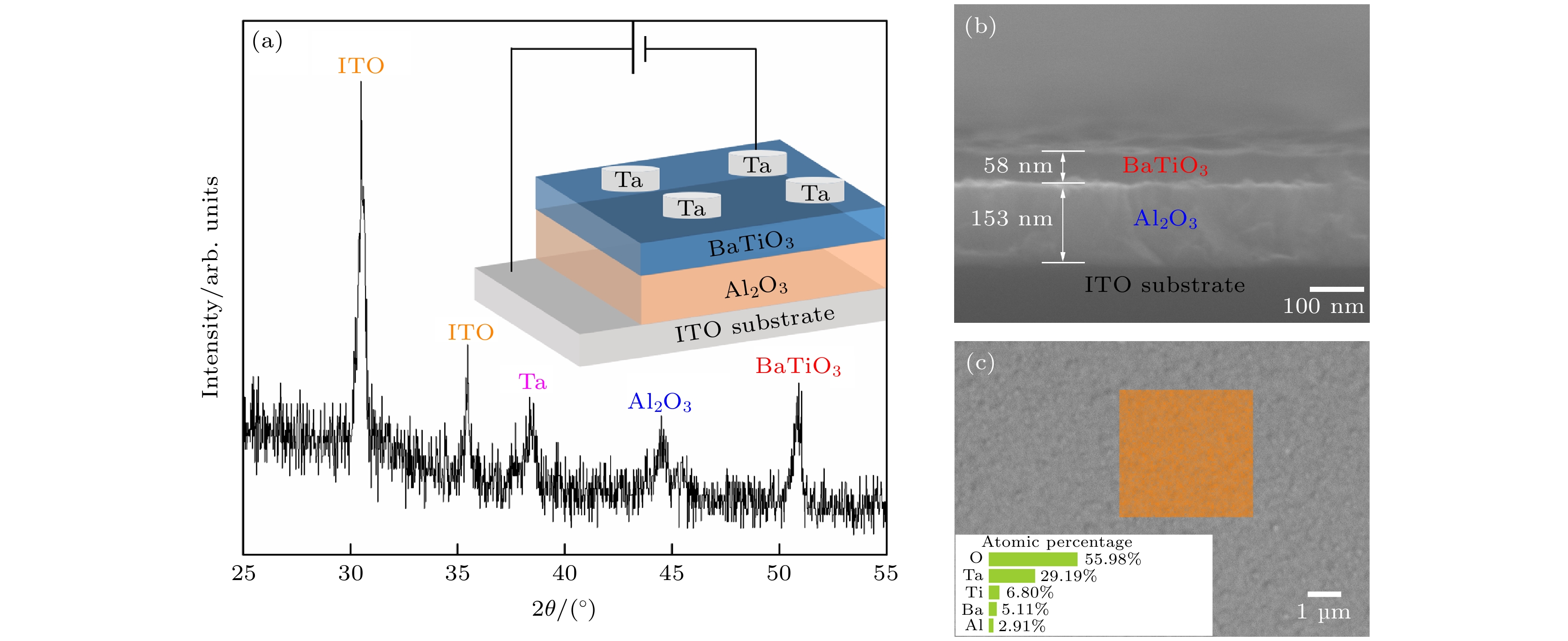

图 1 (a) Ta/BaTiO3/Al2O3/ITO器件XRD图, 插图为器件结构示意图; (b)器件截面示意图; (c) Ta电极表面SEM扫描图片, 插图为EDS原子百分比分析结果

Fig. 1. (a) XRD pattern of Ta/BaTiO3/Al2O3/ITO device, the inset shows the schematic diagram of the device; (b) SEM cross-sectional image of the device; (c) SEM image of Ta surface, the insert is the result of EDS analysis.

-

[1] Hu Z Q, Li Q, Li M Y, Wang Q W, Zhu Y D, Zhao X Z, Liu Y, Dong S X 2013 Appl. Phys. Lett. 102 102901

Google Scholar

Google Scholar

[2] Zhou G D, Sun B, Hu X, Sun L, Zou Z, Xiao B, Qiu W, Wu B, Li J, Han J, Liao L, Xu C, Xiao G, Xiao L, Cheng J, Zheng S, Wang L, Song Q, Duan S 2021 Adv. Sci. 8 2003765

Google Scholar

Google Scholar

[3] Sun B, Zhao W X, Liu Y H, Chen P 2015 Funct. Mater. Lett. 8 1550010

Google Scholar

Google Scholar

[4] Wang J S, Liang D D, Wu L C, Li X P, Chen P 2018 Solid State Commun. 275 8

Google Scholar

Google Scholar

[5] Lee J S, Lee S, Noh T W 2015 Appl. Phys. Rev. 2 031303

Google Scholar

Google Scholar

[6] Lacaita A L, Wouters D J 2008 Phys. Stat. Sol. A 205 2281

[7] Jeong D S, Thomas R, Katiyar R S, Scott J F, Kohlstedt H, A Petraru A, Hwang C S 2012 Rep. Prog. Phys. 75 076502

Google Scholar

Google Scholar

[8] Kumar P, Maikap S, Ginnaram S, Qiu J T, Jana D, Chakrabarti S, Samanta S, S Singh S, Roy A, Jana S 2017 J. Electrochem. Soc. 164 B127

Google Scholar

Google Scholar

[9] Petzold S, Zintler A, Eilhardt R, Piros E, Kaiser N, Sharath S U, Vogel T, Major Má, McKenna K P, Molina-Luna L, Alff L 2019 Adv. Electron. Mater. 5 1900484

[10] Hsieh W K, Lam KT, Chang S J 2015 Mater. Sci. Semicon. Proc. 35 30

Google Scholar

Google Scholar

[11] Scott J C, Bozano L D 2007 Adv. Mater. 19 1452

Google Scholar

Google Scholar

[12] Lai R L, Wei M L, Wang J B, Zhou K, Qiu X Y 2021 J. Phys. D: Appl. Phys. 54 015101

Google Scholar

Google Scholar

[13] Waser R, Dittmann R, Staikov G, Szot K 2009 Adv. Mater. 21 2632

Google Scholar

Google Scholar

[14] Guo T, Sun B, Ranjan S, Jiao Y, Wei L, Zhou Y N, Wu Y A 2020 ACS Appl. Mater. Inter. 12 54243

Google Scholar

Google Scholar

[15] Sun B, Zhou G D, Guo T, Zhou Y N, Wu Y A 2020 Nano Energy 75 104938

Google Scholar

Google Scholar

[16] Tsai T M, Lin C C, Chen W C, Wu C H, Yang C C, Tan Y F, Wu P Y, Huang H C, Zhang Y C, Sun L C, Chou S Y 2020 J. Alloy. Compd. 826 154126

Google Scholar

Google Scholar

[17] Saylan S, Aldosari H M, Humood K, Jaoude M A, Ravaux F, Mohammad B 2020 Sci. Rep-UK 10 19541

Google Scholar

Google Scholar

[18] Chen R, Hu W, Zou L, Xie W, Li B, Bao D 2014 Appl. Phys. Lett. 104 242111

Google Scholar

Google Scholar

[19] Choi H H, Paik S H, Kim Y, Kim M, Kang Y S, Lee S S, Jho J Y, Park J H 2021 J. Ind. Eng. Chem. 94 233

Google Scholar

Google Scholar

[20] Strachan J P, Strukov D B, Borghetti J, Yang J J, Medeiros-Ribeiro G, Williams R S 2011 Nanotechnology 22 254015

Google Scholar

Google Scholar

[21] Tang Y, Zhang X, Lu Y, Chen P 2021 Functional Mater. Lett. 14 2150025

Google Scholar

Google Scholar

[22] Liu C F, Tang X G, Wang L Q, Tang H, Jiang Y P, Liu Q X, Li W H, Tang Z H 2019 Nanomaterials 9 1124

Google Scholar

Google Scholar

[23] Hu C, Wang Q, Bai S, Xu M, He D, Lyu D, Qi J 2017 Appl. Phys. Lett. 110 073501

Google Scholar

Google Scholar

[24] Kim H D, Kim S, Yun M J 2018 J. Alloy. Compd. 742 822

Google Scholar

Google Scholar

[25] Zhou G D, Duan S, Li P, et al. 2018 Adv. Electron. Mater. 1700567

[26] Liu H C, Tang X G, Liu Q X, Jiang Y P, Li W H, Guo X B, Tang Z H 2020 Ceram. Int. 46 21196

Google Scholar

Google Scholar

[27] Pan X, Shuai Y, Wu C, Luo W, Sun X, Zeng H, Guo H, Yuan Y, Zhou S, Böttger R, Cheng H, Zhang J, Zhang W, Schmidt H 2019 Solid State Ionics 334 1

Google Scholar

Google Scholar

[28] Lü W, Li C, Zheng L, Xiao J, Lin W, Li Q, Wang X R, Huang Z, Zeng S, Han K, Zhou W, Zeng K, Chen J, Ariando, Cao W, Venkatesan T 2017 Adv. Mater. 29 1606165

Google Scholar

Google Scholar

[29] Wei L J, Yuan Y, Wang J, Tu H Q, Gao H Q, You B, Du J 2017 Phys. Chem. Chem. Phys. 19 11864

Google Scholar

Google Scholar

[30] Wang Y H, Zhao K H, Shi X L, Xie G L, Huang S Y, Zhang L W 2013 Appl. Phys. Lett. 103 031601

Google Scholar

Google Scholar

[31] Razi P M, Gangineni R B 2019 Thin Solid Films 685 59

Google Scholar

Google Scholar

[32] Wang G, Hu L, Xia Y, Li Q, Xu Q 2020 J. Magn. Magn. Mater. 493 165728

Google Scholar

Google Scholar

[33] Chen Y T, Chang T C, Yang P C, Huang J J, Tseng H C, Huang H C, Yang J B, Chu A K, Gan D S, Tsai M J, Sze S M 2013 IEEE Electr. Device Lett. 34 226

Google Scholar

Google Scholar

[34] Liu Y D, Hu C Z, Wang J J, Zhong N, Xiang P H, Duan C G 2020 J. Mater. Chem. C. 8 5815

Google Scholar

Google Scholar

[35] Sharath S U, Vogel S, Molina-Luna L, Hildebrandt E, Wenger C, Kurian J, Duerrschnabel M, Niermann T, Niu G, Calka P, Lehmann M, Kleebe H J, Schroeder T, Alff L 2017 Adv. Funct. Mater. 27 1700432

Google Scholar

Google Scholar

计量

- 文章访问数: 7807

- PDF下载量: 189

- 被引次数: 0

下载:

下载: