-

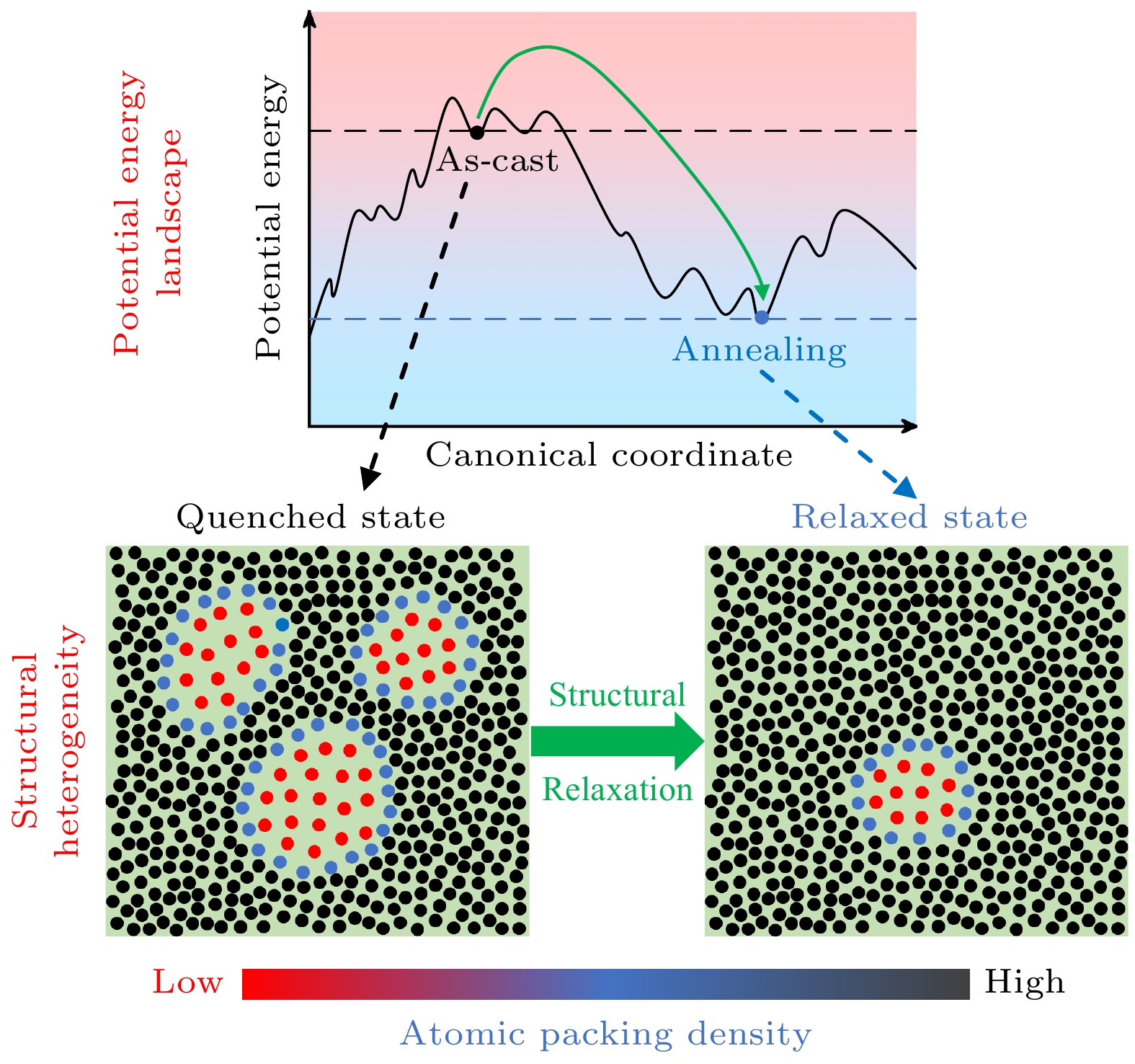

研究了经历不同时间退火后, Fe80Si9B10Cu1非晶合金结构弛豫过程中纳米尺度结构不均匀性的演变及其对合金磁性能的影响. 基于小角X射线散射和原子力显微镜分析, 随着弛豫的进行, 合金的纳米尺度结构不均匀性逐渐衰减. 结合穆斯堡尔谱分析结果, 弛豫态合金综合软磁性能的提高可归因于纳米尺度结构不均匀性的减弱. 从流变单元模型来看, 随着弛豫程度的加深, 流变单元的体积分数显著降低, 部分流变单元湮灭并转化为理想弹性基体. 一方面, 弛豫态样品的原子结构排列更加紧密, 磁交换相互作用更强, 饱和磁感应强度也更高; 另一方面, 准位错偶极子的数量密度随着流变单元在弛豫过程中的湮灭而逐渐减小, 磁畴壁的钉扎效应减弱, 合金的磁各向异性下降, 矫顽力降低. 本文从结构不均匀性的角度研究了Fe80Si9B10Cu1非晶合金弛豫过程中磁性能变化的结构机制, 有助于建立铁基非晶合金结构和磁性能之间的关联性.The evolution of nanoscale structural heterogeneity and its effect on magnetic properties of Fe80Si9B10Cu1 amorphous alloy during structural relaxation after being annealed for different times are investigated in this work. The nanoscale structural heterogeneity is found to degenerate gradually with relaxation by using the small-angle X-ray scattering and atomic force microscope. Combined with Mössbauer spectroscopy analysis results, the enhanced comprehensive soft magnetic properties of the relaxed alloys can be attributed to the degeneration of nanoscale structural heterogeneity. From the flow unit model, the volume fraction of flow units decreases with relaxation proceeding, and some of the flow units annihilate and transform into the ideal elastic matrix. On the one hand, the relaxed sample with greater packing density has stronger magnetic exchange interaction and higher saturation magnetic flux intensity. On the other hand, the number density of quasi-dislocation dipoles decreases with the annihilation of flow units in the relaxation process, leading the pinning effect of the domain wall to be weakened. Consequently, the magnetic anisotropy decreases after relaxation, which results in the reduction of coercivity. In this work, the structural mechanism of the evolution of magnetic properties in the relaxation process of Fe80Si9B10Cu1 amorphous alloy is investigated from the perspective of structural heterogeneity, which is helpful in establishing the correlation between the structure and magnetic properties of Fe-based amorphous alloys.

[1] Jiang H Y, Shang T T, Xian H J, Sun B, Zhang Q, Yu Q, Bai H, Gu L, Wang W 2020 Small Struct. 2 2000057

Google Scholar

Google Scholar

[2] Cheng Y Q, Ma E 2011 Prog. Mater. Sci. 56 379

Google Scholar

Google Scholar

[3] Chen D Z, Shi C Y, An Q, Zeng Q, Mao W L, Goddard W A, III G, Greer J R 2015 Science 349 1306

Google Scholar

Google Scholar

[4] Hirata A, Guan P, Fujita T, Hirotsu Y, Inoue A, Yavari A R, Sakurai T, Chen M 2011 Nat. Mater. 10 28

Google Scholar

Google Scholar

[5] Sheng H W, Luo W K, Alamgir F M, Bai J M, Ma E 2006 Nature 439 419

Google Scholar

Google Scholar

[6] 管鹏飞, 王兵, 吴义成, 张珊, 尚宝双, 胡远超, 苏锐, 刘琪 2017 物理学报 66 176112

Google Scholar

Google Scholar

Guan P F, Wang B, Wu Y C, Zhang S, Shang B S, Hu Y C, Su R, Liu Q 2017 Acta Phys. Sin. 66 176112

Google Scholar

Google Scholar

[7] Liu C Y, Maaß R 2018 Adv. Funct. Mater. 28 1800388

Google Scholar

Google Scholar

[8] Liu Y H, Wang D, Nakajima K, Zhang W, Hirata A, Nishi T, Inoue A, Chen M W 2011 Phys. Rev. Lett. 106 125504

Google Scholar

Google Scholar

[9] 孙星, 默广, 赵林志, 戴兰宏, 吴忠华, 蒋敏强 2017 物理学报 66 176109

Google Scholar

Google Scholar

Sun X, Mo G, Zhao L Z, Dai L H, Wu Z H, Jiang M Q 2017 Acta Phys. Sin. 66 176109

Google Scholar

Google Scholar

[10] Wang Z, Wen P, Huo L S, Bai H Y, Wang W H 2012 Appl. Phys. Lett. 101 121906

Google Scholar

Google Scholar

[11] Wang Z, Wang W H 2019 Natl. Sci. Rev. 6 304

Google Scholar

Google Scholar

[12] Wang Z, Sun B A, Bai H Y, Wang W H 2014 Nat. Commun. 5 5823

Google Scholar

Google Scholar

[13] Zhu F, Song S, Reddy K M, Hirata A, Chen M 2018 Nat. Commun. 9 3965

Google Scholar

Google Scholar

[14] Qiao J C, Wang Q, Pelletier J M, Kato H, Casalini R, Crespo D, Pineda E, Yao Y, Yang Y 2019 Prog. Mater. Sci. 104 250

Google Scholar

Google Scholar

[15] Bitoh T, Makino A, Inoue A 2006 J. Appl. Phys. 99 08F102

Google Scholar

Google Scholar

[16] Lu Z, Chen X, Liu X, Lin D, Wu Y, Zhang Y, Wang H, Jiang S, Li H, Wang X, Lu Z 2020 npj Comput. Mater. 6 187

Google Scholar

Google Scholar

[17] Zhao C C, Inoue A, Kong F L, Zhang J Y, Chen C J, Shen B L, Al-Marzouki F, Greer A L 2020 J. Alloy. Compd. 843 155917

Google Scholar

Google Scholar

[18] Fan Y, Zhang S, Miao J, Zhang X, Chen C, Zhang W, Wei R, Wang T, Li F 2020 Intermetallics 127 106959

Google Scholar

Google Scholar

[19] Yang Z Z, Zhu L, Ye L X, Gao X, Jiang S S, Yang H, Wang Y G 2021 J. Non-Cryst. Solids 571 121078

Google Scholar

Google Scholar

[20] Yang Z Z, Jiang S S, Ye L X, Zhu C, Gao X, Yang H, Wang Y G 2022 J. Non-Cryst. Solids 581 121433

Google Scholar

Google Scholar

[21] Yang Z Z, Zhu L, Jiang S S, Zhu C, Xu Q H, Lin Y, Chen F G, Wang Y G 2022 J. Alloy. Compd. 904 164067

Google Scholar

Google Scholar

[22] Liu Y, Pan J, Li L, Cheng H 2019 Appl. Phys. A: Mater. Sci. Proc. 125 297

Google Scholar

Google Scholar

[23] Garcia R, Gomez C J, Martinez N F, Patil S, Dietz C, Magerle R 2006 Phys. Rev. Lett. 97 016103

Google Scholar

Google Scholar

[24] Zhu F, Nguyen H K, Song S X, Aji D P, Hirata A, Wang H, Nakajima K, Chen M W 2016 Nat. Commun. 7 11516

Google Scholar

Google Scholar

[25] Karabacak T, Zhao Y P, Wang G C, Lu T M 2001 Phys. Rev. B 64 085323

Google Scholar

Google Scholar

[26] Yang Y, Zeng J F, Volland A, Blandin J J, Gravier S, Liu C T 2012 Acta Mater. 60 5260

Google Scholar

Google Scholar

[27] Babilas R, Mariola K G, Burian A, Temleitner L 2016 J. Magn. Magn. Mater. 406 171

Google Scholar

Google Scholar

[28] Dai J, Wang Y G, Yang L, Xia G T, Zeng Q S, Lou H B 2017 J. Alloy. Compd. 695 1266

Google Scholar

Google Scholar

[29] Pradell T, Clavaguera N, Zhu J, Clavagueramora M T 1995 J. Phys.: Condens. Matter 7 4129

Google Scholar

Google Scholar

[30] Blazquez J S, Lozano-Perez S, Conde A 2000 Mater. Lett. 45 246

Google Scholar

Google Scholar

[31] Gallagher K A, Willard M A, Zabenkin V N, Laughlin D E, McHenry M E 1999 J. Appl. Phys. 85 5130

Google Scholar

Google Scholar

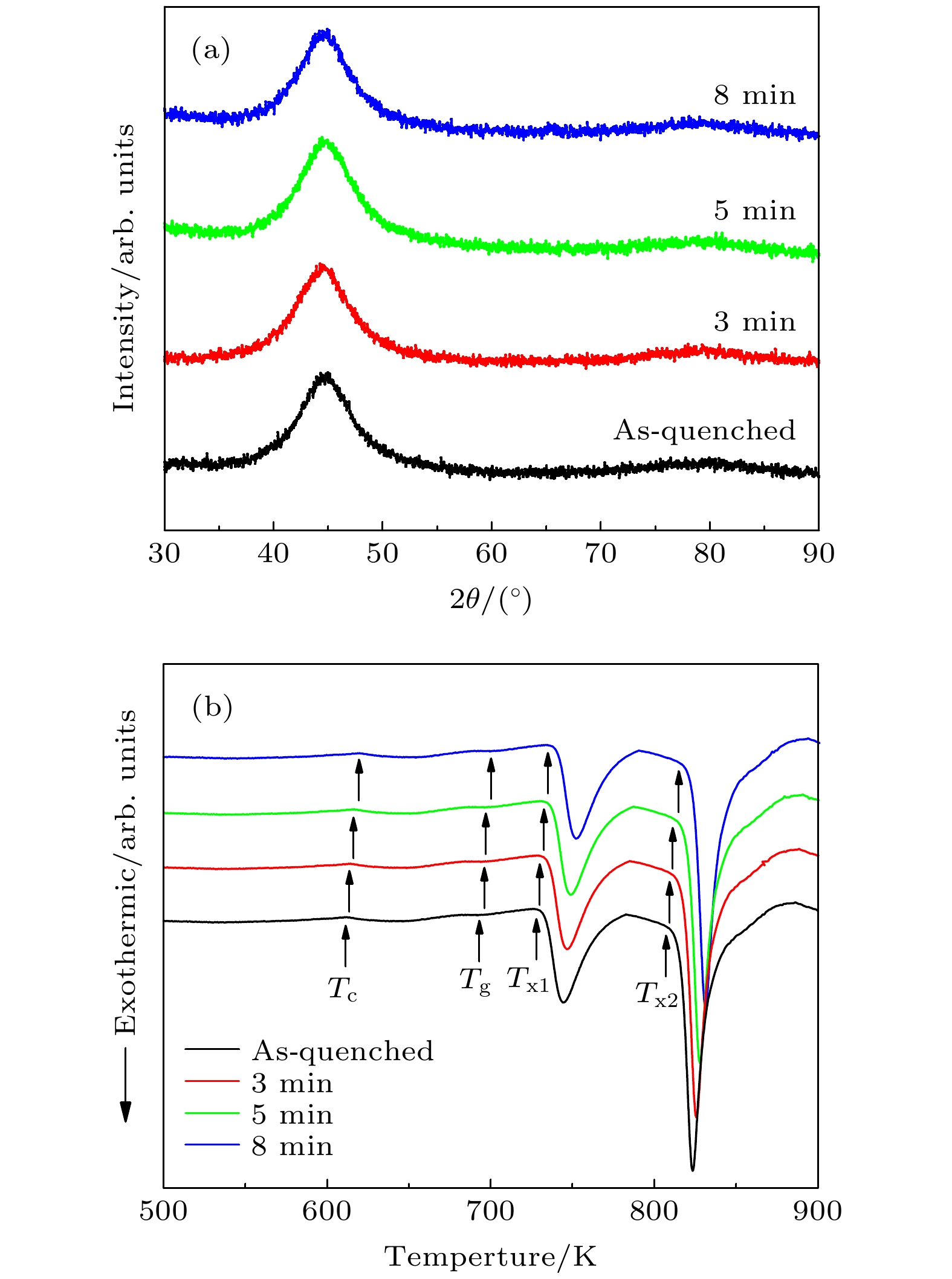

-

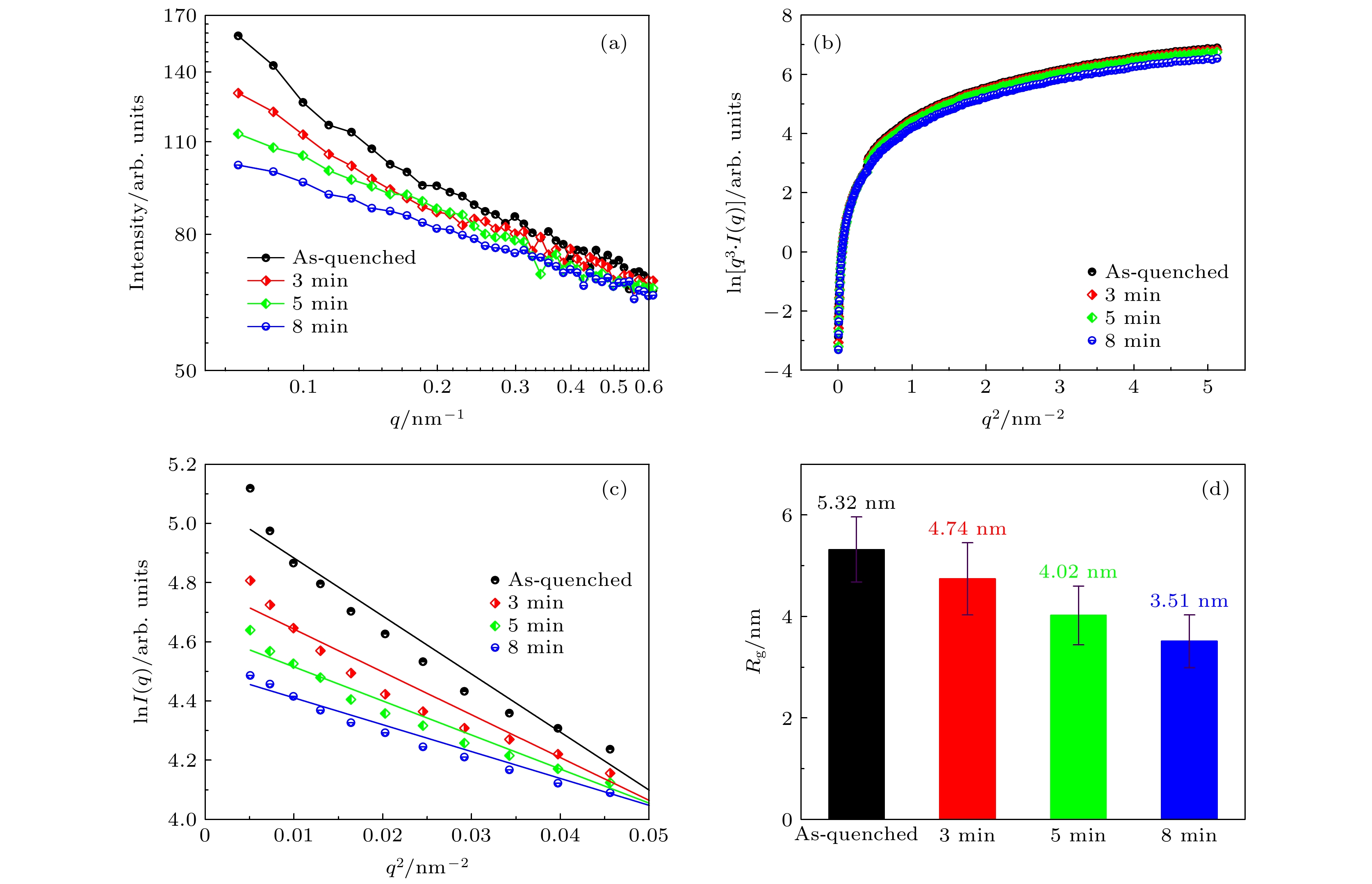

图 3 (a) 淬态和不同弛豫态Fe80Si9B10Cu1合金的SAXS曲线; (b) Porod定律与 (c) Guinier定律分析样品的散射曲线; (d) 线性拟合小q区域的散射曲线所得到的回转半径Rg

Fig. 3. (a) SAXS profiles of the as-quenched and relaxed Fe80Si9B10Cu1 alloys; the analysis results of (b) Porod’s law and (c) Guinier’s law of scattering curves for all specimens; (d) the average radius of gyration Rg obtained by linearly fitting scattering curves for small q regions.

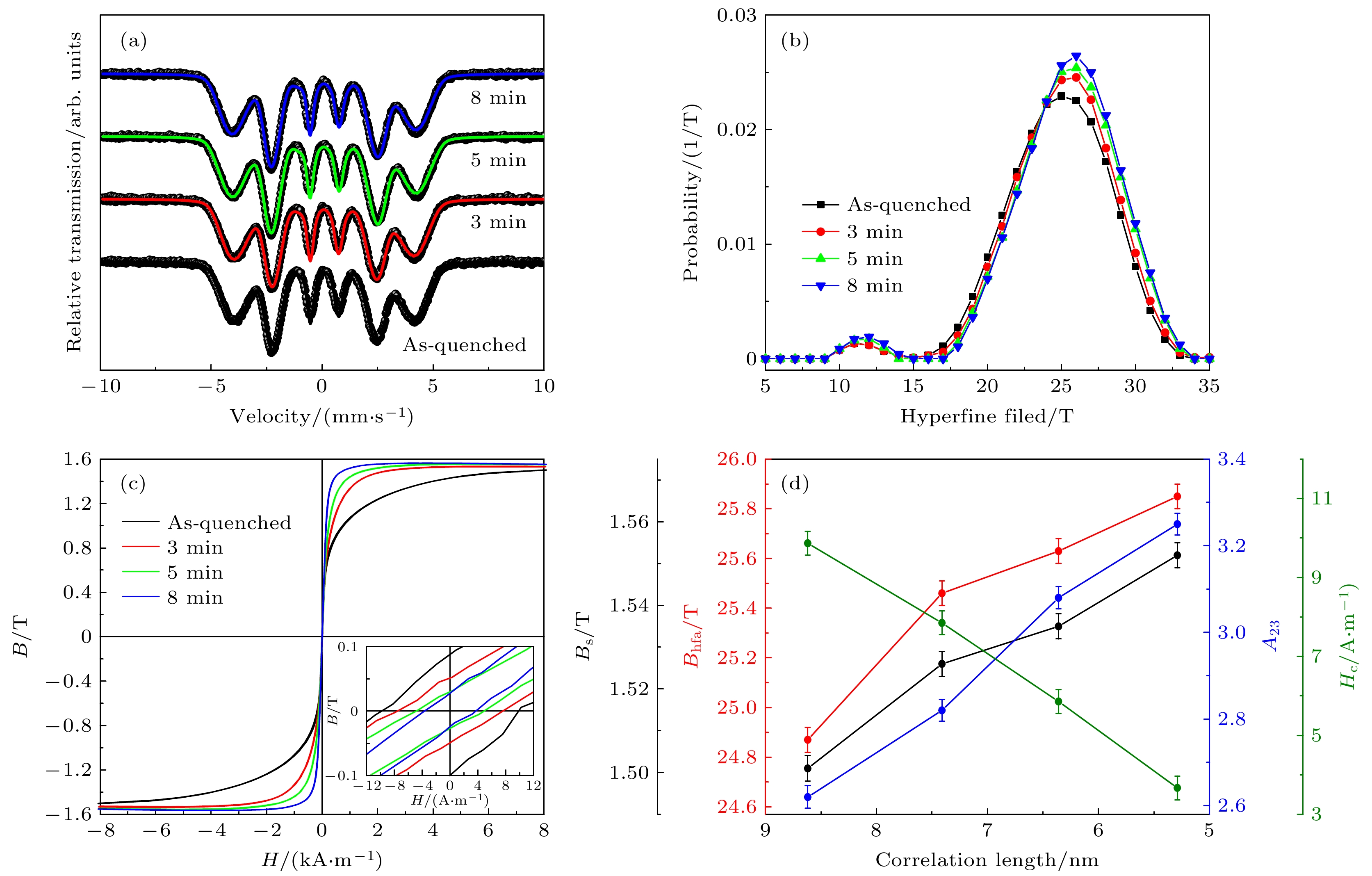

图 6 (a) 淬态与不同弛豫态Fe80Si9B10Cu1合金的室温穆斯堡尔谱; (b) 从穆斯堡尔谱中提取出的超精细场分布; (c) 淬态和不同弛豫态样品的B-H回线; (d) 饱和磁感应强度Bs、平均超精细场Bhfa、强度比A23以及矫顽力Hc随关联长度的变化

Fig. 6. (a) Room-temperature Mössbauer spectra of as-quenched and different relaxed Fe80Si9B10Cu1 alloys; (b) the hyperfine magnetic-field distributions extracted from these spectra; (c) B-H curves of as-quenched and different relaxed samples; (d) saturated magnetic flux density Bs, average hyperfine field Bhfa, intensity ratio A23, and coercivity Hc as functions of the correlation length.

表 1 穆斯堡尔谱超精细参数

Table 1. Hyperfine parameters of the Mössbauer spectra

Samples Bhfa/T IS/

(mm·s–1)DTI/

(mm·s–1)QS/

(mm·s–1)As-quenched 24.87 –0.054 0.0062 –0.014 3 min 25.46 –0.075 0.0053 –0.023 5 min 25.63 –0.066 0.0066 –0.018 8 min 25.85 –0.096 0.0076 –0.019 -

[1] Jiang H Y, Shang T T, Xian H J, Sun B, Zhang Q, Yu Q, Bai H, Gu L, Wang W 2020 Small Struct. 2 2000057

Google Scholar

Google Scholar

[2] Cheng Y Q, Ma E 2011 Prog. Mater. Sci. 56 379

Google Scholar

Google Scholar

[3] Chen D Z, Shi C Y, An Q, Zeng Q, Mao W L, Goddard W A, III G, Greer J R 2015 Science 349 1306

Google Scholar

Google Scholar

[4] Hirata A, Guan P, Fujita T, Hirotsu Y, Inoue A, Yavari A R, Sakurai T, Chen M 2011 Nat. Mater. 10 28

Google Scholar

Google Scholar

[5] Sheng H W, Luo W K, Alamgir F M, Bai J M, Ma E 2006 Nature 439 419

Google Scholar

Google Scholar

[6] 管鹏飞, 王兵, 吴义成, 张珊, 尚宝双, 胡远超, 苏锐, 刘琪 2017 物理学报 66 176112

Google Scholar

Google Scholar

Guan P F, Wang B, Wu Y C, Zhang S, Shang B S, Hu Y C, Su R, Liu Q 2017 Acta Phys. Sin. 66 176112

Google Scholar

Google Scholar

[7] Liu C Y, Maaß R 2018 Adv. Funct. Mater. 28 1800388

Google Scholar

Google Scholar

[8] Liu Y H, Wang D, Nakajima K, Zhang W, Hirata A, Nishi T, Inoue A, Chen M W 2011 Phys. Rev. Lett. 106 125504

Google Scholar

Google Scholar

[9] 孙星, 默广, 赵林志, 戴兰宏, 吴忠华, 蒋敏强 2017 物理学报 66 176109

Google Scholar

Google Scholar

Sun X, Mo G, Zhao L Z, Dai L H, Wu Z H, Jiang M Q 2017 Acta Phys. Sin. 66 176109

Google Scholar

Google Scholar

[10] Wang Z, Wen P, Huo L S, Bai H Y, Wang W H 2012 Appl. Phys. Lett. 101 121906

Google Scholar

Google Scholar

[11] Wang Z, Wang W H 2019 Natl. Sci. Rev. 6 304

Google Scholar

Google Scholar

[12] Wang Z, Sun B A, Bai H Y, Wang W H 2014 Nat. Commun. 5 5823

Google Scholar

Google Scholar

[13] Zhu F, Song S, Reddy K M, Hirata A, Chen M 2018 Nat. Commun. 9 3965

Google Scholar

Google Scholar

[14] Qiao J C, Wang Q, Pelletier J M, Kato H, Casalini R, Crespo D, Pineda E, Yao Y, Yang Y 2019 Prog. Mater. Sci. 104 250

Google Scholar

Google Scholar

[15] Bitoh T, Makino A, Inoue A 2006 J. Appl. Phys. 99 08F102

Google Scholar

Google Scholar

[16] Lu Z, Chen X, Liu X, Lin D, Wu Y, Zhang Y, Wang H, Jiang S, Li H, Wang X, Lu Z 2020 npj Comput. Mater. 6 187

Google Scholar

Google Scholar

[17] Zhao C C, Inoue A, Kong F L, Zhang J Y, Chen C J, Shen B L, Al-Marzouki F, Greer A L 2020 J. Alloy. Compd. 843 155917

Google Scholar

Google Scholar

[18] Fan Y, Zhang S, Miao J, Zhang X, Chen C, Zhang W, Wei R, Wang T, Li F 2020 Intermetallics 127 106959

Google Scholar

Google Scholar

[19] Yang Z Z, Zhu L, Ye L X, Gao X, Jiang S S, Yang H, Wang Y G 2021 J. Non-Cryst. Solids 571 121078

Google Scholar

Google Scholar

[20] Yang Z Z, Jiang S S, Ye L X, Zhu C, Gao X, Yang H, Wang Y G 2022 J. Non-Cryst. Solids 581 121433

Google Scholar

Google Scholar

[21] Yang Z Z, Zhu L, Jiang S S, Zhu C, Xu Q H, Lin Y, Chen F G, Wang Y G 2022 J. Alloy. Compd. 904 164067

Google Scholar

Google Scholar

[22] Liu Y, Pan J, Li L, Cheng H 2019 Appl. Phys. A: Mater. Sci. Proc. 125 297

Google Scholar

Google Scholar

[23] Garcia R, Gomez C J, Martinez N F, Patil S, Dietz C, Magerle R 2006 Phys. Rev. Lett. 97 016103

Google Scholar

Google Scholar

[24] Zhu F, Nguyen H K, Song S X, Aji D P, Hirata A, Wang H, Nakajima K, Chen M W 2016 Nat. Commun. 7 11516

Google Scholar

Google Scholar

[25] Karabacak T, Zhao Y P, Wang G C, Lu T M 2001 Phys. Rev. B 64 085323

Google Scholar

Google Scholar

[26] Yang Y, Zeng J F, Volland A, Blandin J J, Gravier S, Liu C T 2012 Acta Mater. 60 5260

Google Scholar

Google Scholar

[27] Babilas R, Mariola K G, Burian A, Temleitner L 2016 J. Magn. Magn. Mater. 406 171

Google Scholar

Google Scholar

[28] Dai J, Wang Y G, Yang L, Xia G T, Zeng Q S, Lou H B 2017 J. Alloy. Compd. 695 1266

Google Scholar

Google Scholar

[29] Pradell T, Clavaguera N, Zhu J, Clavagueramora M T 1995 J. Phys.: Condens. Matter 7 4129

Google Scholar

Google Scholar

[30] Blazquez J S, Lozano-Perez S, Conde A 2000 Mater. Lett. 45 246

Google Scholar

Google Scholar

[31] Gallagher K A, Willard M A, Zabenkin V N, Laughlin D E, McHenry M E 1999 J. Appl. Phys. 85 5130

Google Scholar

Google Scholar

计量

- 文章访问数: 8187

- PDF下载量: 158

- 被引次数: 0

下载:

下载: