-

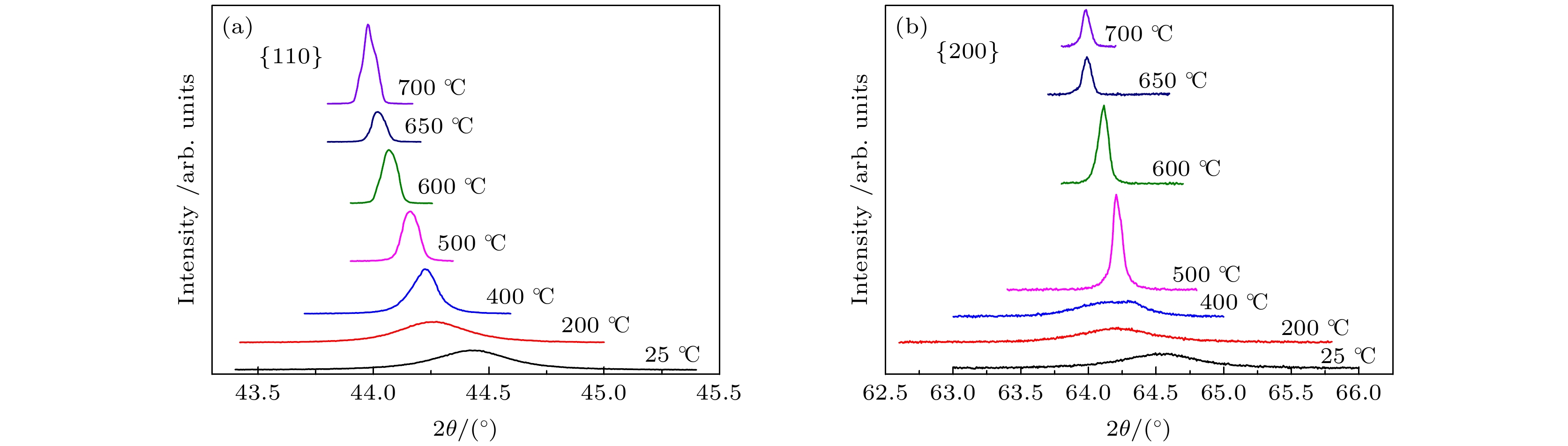

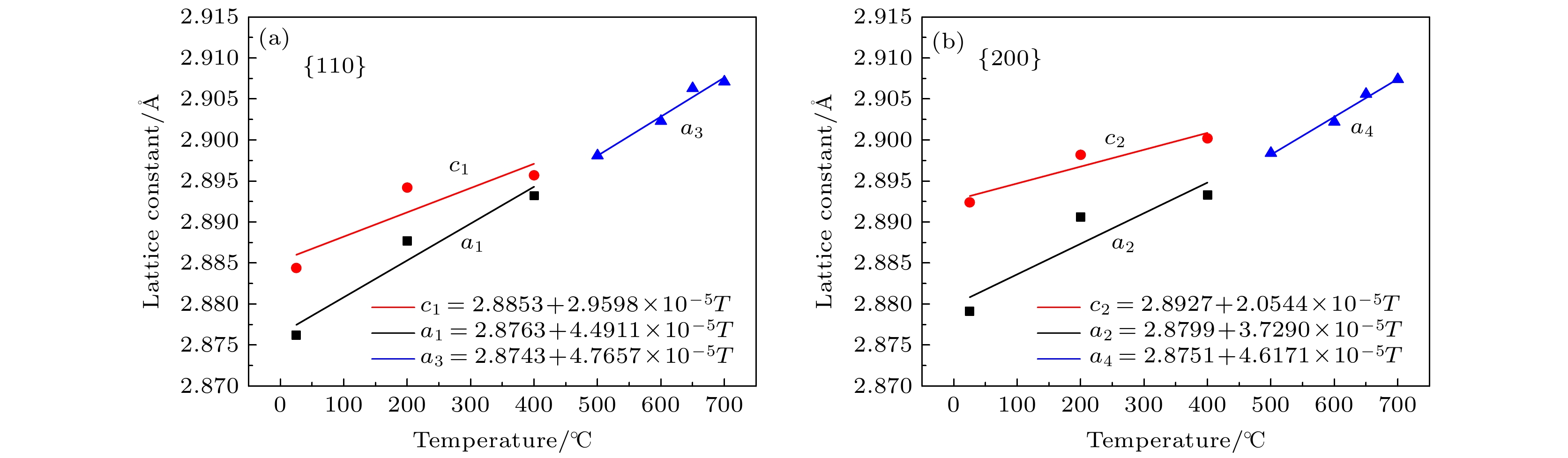

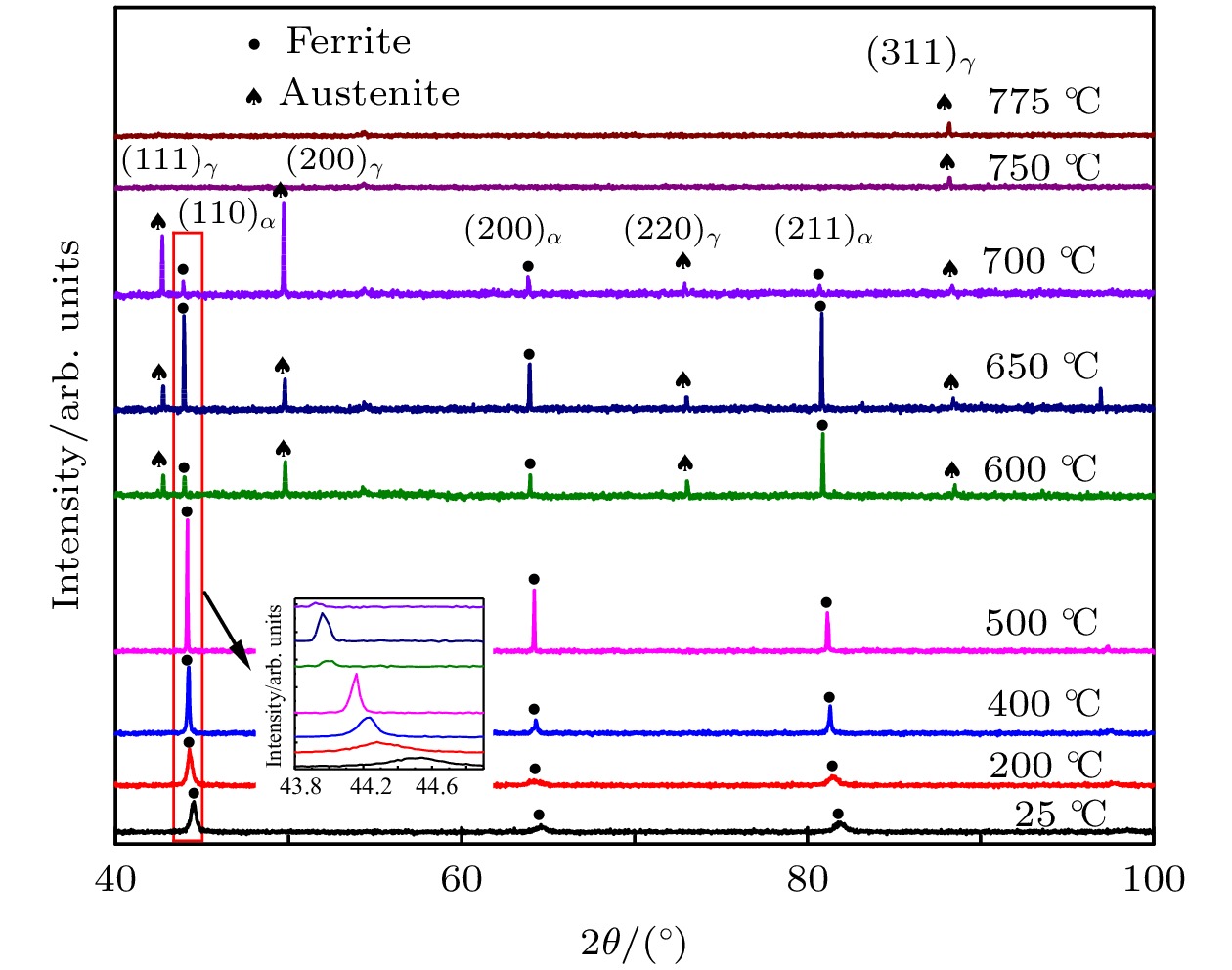

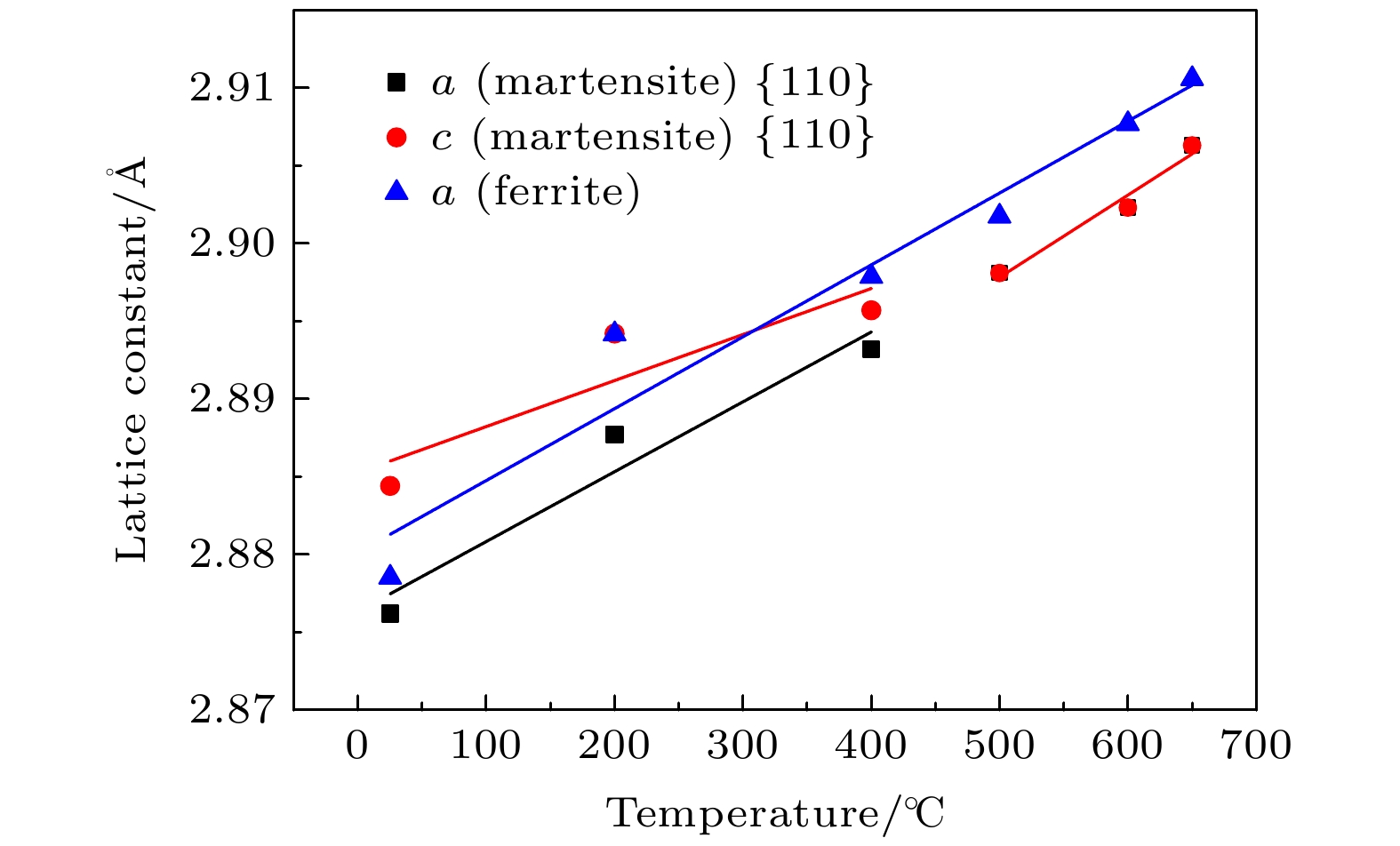

采用同步辐射技术研究了温度对马氏体和铁素体晶格常数的影响规律. 研究结果表明, 马氏体和铁素体的晶格常数均随着温度的升高而逐渐增大, 但马氏体的衍射峰有分峰现象, 而铁素体的衍射峰没有分峰现象. 对马氏体的{110}和{200}衍射峰进行分峰处理, 得到马氏体晶格常数a和c随温度升高逐渐增大, 但晶格常数a的增大速度要大于c的速度, 即马氏体的正方度逐渐降低. 当温度升至500 ℃时, 马氏体正方度c/a = 1. 铁素体的晶格常数随温度的变化规律与马氏体晶格常数a的基本相同, 而与马氏体晶格常数c的明显不同, 表明了温度对马氏体晶格常数的影响本质. 除此以外, 通过对同步辐射数据的分析, 建立了马氏体和铁素体晶格常数随温度变化的数值方程.The effect of temperature on the lattice constants of martensite and ferrite are studied by the synchrotron radiation technique. The results show that the lattice constants of martensite and ferrite increase gradually with the increase of temperature, but diffraction peaks of martensite show a peak splitting phenomenon, while the diffraction peaks of ferrite do not. From the fitting of the {110} and {200} diffraction peaks of martensite, it is found that the lattice constants a and c of martensite gradually increase with the temperature rising, but the increasing rate of lattice constant a is faster than that of c, that is, the squareness of martensite gradually decreases. When the temperature increases to 500 ℃, the squareness (c/a) of martensite is equal to 1. The variation of lattice constant of ferrite with temperature is basically the same as that of lattice constant a of martensite, but different from that of lattice constant c of martensite, showing the nature influence of temperature on the lattice constants of martensite. Besides, based on the analysis of synchrotron radiation data, the quantitative equations of lattice constants of martensite and ferrite varying with temperature are established.

-

Keywords:

- temperature /

- martensite /

- ferrite /

- lattice constant

[1] Osmond M F 1895 Bull. Soc. Encour. Ind. Nat. 10 465

[2] 袁书强, 沈正祥, 周春华, 刘峰涛, 王芳, 杨晖, 陈炯 2014 物理学报 63 030702

Google Scholar

Google Scholar

Yuan S Q, Shen Z X, Zhou C H, Liu F T, Wang F, Yang H, Chen J 2014 Acta Phys. Sin. 63 030702

Google Scholar

Google Scholar

[3] Oleg D S, Jeffrey W, Donald R L, Chol K S 2008 Mater. Trans. 49 2016

Google Scholar

Google Scholar

[4] José R C G, Paulo R R 2018 J. Mater. Res. Technol. 7 499

Google Scholar

Google Scholar

[5] 徐祖耀 1980 马氏体相变与马氏体 (北京: 科学出版社) 第88页

Xu Z Y 1980 Martensitic Transformation and Martensite (Beijing: Science Press) p88 (in Chinese)

[6] 张瑞林, 余瑞璜 1984 金属学报 20 279

Zhang R L, Yu R H 1984 Acta Metall. Sina. 20 279

[7] Lu Y, Yu H X, Richard D S J 2017 Mater. Sci. Eng. A 700 592

Google Scholar

Google Scholar

[8] Tanaka T, Maruyama N, Nakamura N, Wilkinson A J 2020 Acta Mater. 195 728

Google Scholar

Google Scholar

[9] Kurdjumov G, Kaminsky E 1928 Nature 122 475

Google Scholar

Google Scholar

[10] Kurdjumov G 1976 Metall. Trans. A 7 999

Google Scholar

Google Scholar

[11] Cheng L, Böttger A, Keijser T 1990 Scripta Mater. 24 509

Google Scholar

Google Scholar

[12] 刘晓, 康沫狂 2000 金属热处理学报 21 68

Google Scholar

Google Scholar

Liu X, Kang M K 2000 Transactions of Metal Heat Treatment 21 68

Google Scholar

Google Scholar

[13] Becquart C S, Raulot J M, Bencteux G, Domain C, Perez M, Garruchet S, Nguyen H 2007 Comp. Mater. Sci. 40 119

Google Scholar

Google Scholar

[14] Chentouf S, Cazottes S, Danoix F, Goune M, Zapolsky H, Maugis P 2017 Intermetallics 89 92

Google Scholar

Google Scholar

[15] Chen P C, Winchell P G 1980 Metall. Trans. A 11 1333

[16] Rammo N N, Abdulah O G 2006 J. Alloy Compd. 420 117

Google Scholar

Google Scholar

[17] Wang Y X, Tomota Y, Ohmura T, Morooka S, Gong W 2020 Acta Mater. 184 30

Google Scholar

Google Scholar

[18] Arman M M, Imam N G, Portales R L, El-Dek S I 2020 J. Magn. Magn. Mater. 513 167097

Google Scholar

Google Scholar

[19] Mo K, Miao Y B, Xu R Q, Yao T K, Lian J, Jamison L M, Yacout A M 2020 J. Nucl. Mater. 529 151943

Google Scholar

Google Scholar

[20] Jacobsen S D, Hinrichs R, Baumvol I J R, Castellano G, Vasconcellos M A Z 2015 Surf. Coat Tech. 270 266

Google Scholar

Google Scholar

[21] Ballot C, Lamesle P, Delagnes D 2013 Acta. Metall. Sin. 26 553

Google Scholar

Google Scholar

[22] Luo Q S 2016 J. Mater. Eng. Perform. 25 2170

Google Scholar

Google Scholar

[23] Chen Y L, Liu Q, Xiao W L, Ping D H, Wang Y Z, Zhao X Q 2018 Mater. Lett. 227 213

Google Scholar

Google Scholar

[24] Bharambe S S, Trimukhe A, Bhatia P 2020 Mater. Today: Proceedings 23 373

Google Scholar

Google Scholar

[25] Speich G R, Leslie W C 1972 Metall. Trans. 3 1043

Google Scholar

Google Scholar

[26] Maruyama N, Tabata S 2021 Mater. Trans. A 52 2576

Google Scholar

Google Scholar

-

表 1 不同温度下马氏体的晶格常数和正方度

Table 1. Lattice constant and squareness of martensite at different temperatures.

晶格常数 温度/℃ 25 200 400 500 600 650 700 {110} a1 2.8762 2.8877 2.8932 — — — — c1 2.8844 2.8942 2.8957 — — — — a3 — — — 2.8981 2.9023 2.9063 2.9071 c/a 1.0029 1.0023 1.0009 1 1 1 1 {200} a2 2.8791 2.8906 2.8933 — — — — c2 2.8924 2.8982 2.9002 — — — — a4 — — — 2.8984 2.9022 2.9056 2.9074 c/a 1.0046 1.0026 1.0024 1 1 1 1 表 2 不同温度下回火态钢的晶格常数

Table 2. Lattice constants of tempered steel at different temperatures.

晶格

常数温度/℃ 25 200 400 500 600 650 700 750 775 aF 3.8785 2.8942 2.8979 2.9018 2.9077 2.9106 — — — aA — — — — 3.6612 3.6640 3.6672 3.3701 3.6706 -

[1] Osmond M F 1895 Bull. Soc. Encour. Ind. Nat. 10 465

[2] 袁书强, 沈正祥, 周春华, 刘峰涛, 王芳, 杨晖, 陈炯 2014 物理学报 63 030702

Google Scholar

Google Scholar

Yuan S Q, Shen Z X, Zhou C H, Liu F T, Wang F, Yang H, Chen J 2014 Acta Phys. Sin. 63 030702

Google Scholar

Google Scholar

[3] Oleg D S, Jeffrey W, Donald R L, Chol K S 2008 Mater. Trans. 49 2016

Google Scholar

Google Scholar

[4] José R C G, Paulo R R 2018 J. Mater. Res. Technol. 7 499

Google Scholar

Google Scholar

[5] 徐祖耀 1980 马氏体相变与马氏体 (北京: 科学出版社) 第88页

Xu Z Y 1980 Martensitic Transformation and Martensite (Beijing: Science Press) p88 (in Chinese)

[6] 张瑞林, 余瑞璜 1984 金属学报 20 279

Zhang R L, Yu R H 1984 Acta Metall. Sina. 20 279

[7] Lu Y, Yu H X, Richard D S J 2017 Mater. Sci. Eng. A 700 592

Google Scholar

Google Scholar

[8] Tanaka T, Maruyama N, Nakamura N, Wilkinson A J 2020 Acta Mater. 195 728

Google Scholar

Google Scholar

[9] Kurdjumov G, Kaminsky E 1928 Nature 122 475

Google Scholar

Google Scholar

[10] Kurdjumov G 1976 Metall. Trans. A 7 999

Google Scholar

Google Scholar

[11] Cheng L, Böttger A, Keijser T 1990 Scripta Mater. 24 509

Google Scholar

Google Scholar

[12] 刘晓, 康沫狂 2000 金属热处理学报 21 68

Google Scholar

Google Scholar

Liu X, Kang M K 2000 Transactions of Metal Heat Treatment 21 68

Google Scholar

Google Scholar

[13] Becquart C S, Raulot J M, Bencteux G, Domain C, Perez M, Garruchet S, Nguyen H 2007 Comp. Mater. Sci. 40 119

Google Scholar

Google Scholar

[14] Chentouf S, Cazottes S, Danoix F, Goune M, Zapolsky H, Maugis P 2017 Intermetallics 89 92

Google Scholar

Google Scholar

[15] Chen P C, Winchell P G 1980 Metall. Trans. A 11 1333

[16] Rammo N N, Abdulah O G 2006 J. Alloy Compd. 420 117

Google Scholar

Google Scholar

[17] Wang Y X, Tomota Y, Ohmura T, Morooka S, Gong W 2020 Acta Mater. 184 30

Google Scholar

Google Scholar

[18] Arman M M, Imam N G, Portales R L, El-Dek S I 2020 J. Magn. Magn. Mater. 513 167097

Google Scholar

Google Scholar

[19] Mo K, Miao Y B, Xu R Q, Yao T K, Lian J, Jamison L M, Yacout A M 2020 J. Nucl. Mater. 529 151943

Google Scholar

Google Scholar

[20] Jacobsen S D, Hinrichs R, Baumvol I J R, Castellano G, Vasconcellos M A Z 2015 Surf. Coat Tech. 270 266

Google Scholar

Google Scholar

[21] Ballot C, Lamesle P, Delagnes D 2013 Acta. Metall. Sin. 26 553

Google Scholar

Google Scholar

[22] Luo Q S 2016 J. Mater. Eng. Perform. 25 2170

Google Scholar

Google Scholar

[23] Chen Y L, Liu Q, Xiao W L, Ping D H, Wang Y Z, Zhao X Q 2018 Mater. Lett. 227 213

Google Scholar

Google Scholar

[24] Bharambe S S, Trimukhe A, Bhatia P 2020 Mater. Today: Proceedings 23 373

Google Scholar

Google Scholar

[25] Speich G R, Leslie W C 1972 Metall. Trans. 3 1043

Google Scholar

Google Scholar

[26] Maruyama N, Tabata S 2021 Mater. Trans. A 52 2576

Google Scholar

Google Scholar

计量

- 文章访问数: 13322

- PDF下载量: 186

- 被引次数: 0

下载:

下载: