-

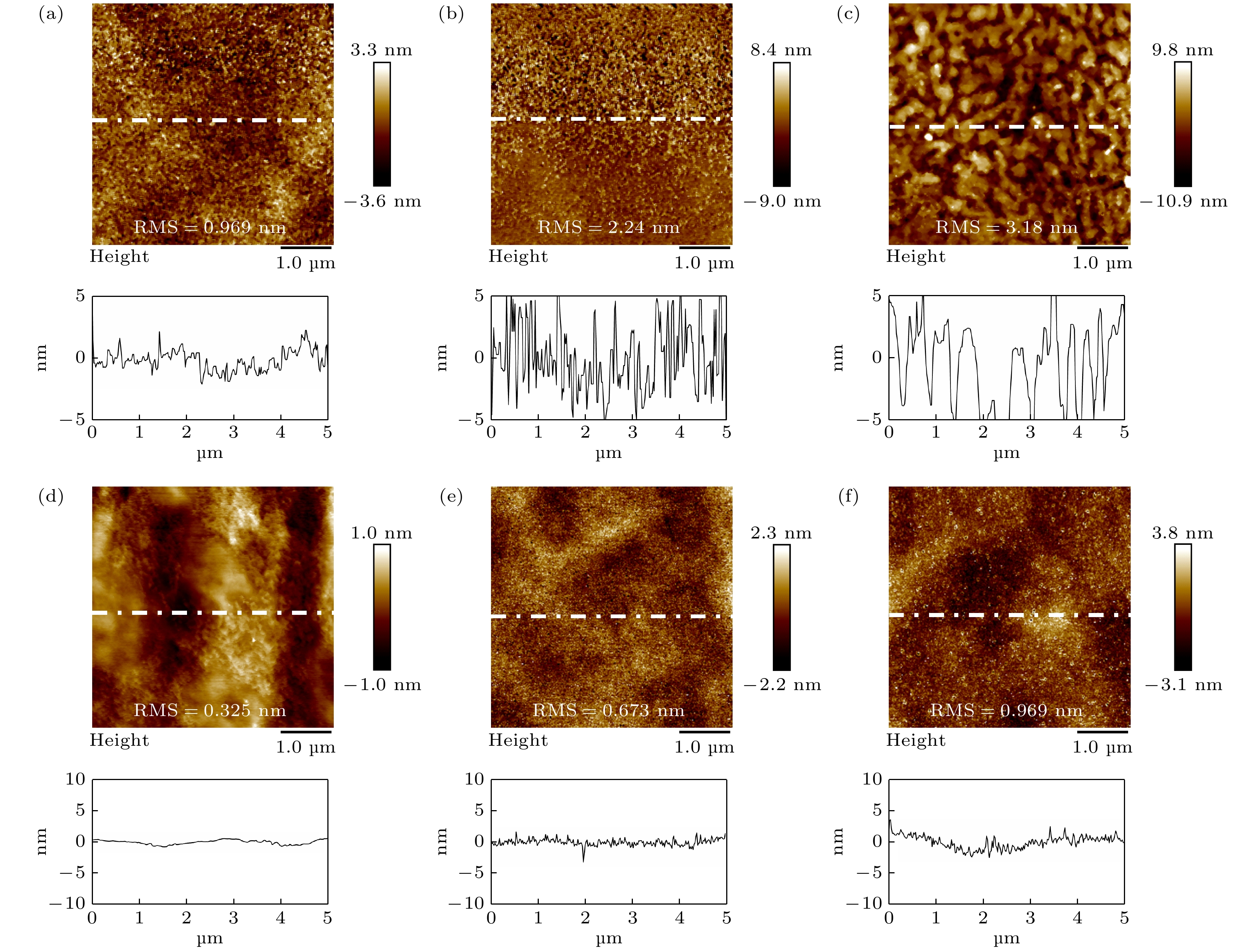

As the complementary metal-oxide semiconductor (CMOS) compatible with group IV materials, germanium tin (GeSn) alloys have potential applications in photonics and microelectronics. With the increase of tin (Sn) content, GeSn alloys can change from indirect bandgap semiconductor to direct bandgap semiconductor. On the other hand, GeSn alloys have a higher hole mobility than Ge and can be used as channel materials in metal-oxide-semiconductor-field-effect transistors (MOSFETs). Therefore, the properties of GeSn alloys are studied extensively. In this work, the solid-phase reaction between Ni and GeSn is investigated under microwave annealing (MWA) and rapid thermal annealing (RTA) conditions. We use the four-point probe method to measure the sheet resistance, the atomic force microscopy (AFM) to examine the surface morphology of the sample, the cross-section transmission electron microscopy (XTEM) to analyze the microstructures of the metal stanogermanides, and energy dispersive X-ray spectrometer (EDX) to observe the elements’ distribution of different samples. It is shown that the flat Nickel stanogermanide (NiGeSn) films are obtained at 300 ℃ for MWA and at 350 ℃ for RTA. By analyzing the distributions of sample elements, we find that Sn atoms continue to diffuse into the NiGeSn layer and are segregate mainly at the interface between NiGeSn and GeSn. However, the Ti atoms move from interlayer to the surface after being annealed. We propose that this method is a promising way of developing GeSn devices in the future.

-

Keywords:

- microwave annealing /

- rapid thermal annealing /

- germanium tin alloy /

- Ti interlayer

[1] Wang P P 1978 IEEE Trans. Electron. Devices 25 779

Google Scholar

Google Scholar

[2] Wang H J, Liu Y, Liu M S, Zhang Q F, Zhang C F, Ma X H, Zhang J C, Hao Y, Han G Q 2015 Superlattices Microstruct. 83 401

Google Scholar

Google Scholar

[3] Liu Q, Cai J H, He J Z, Wang Y Z, Zhang D L, Liu C, Ren W, Yu W J, Liu X K, Zhao Q T 2017 J. Infrared Millimeter Waves 36 543

Google Scholar

Google Scholar

[4] Zhang L, Wang Y S, Chen N L, Lin G Y, Li C, Huang W, Chen S Y, Xu J F, Wang J Y 2016 J. Non-Cryst. Solids 448 74

Google Scholar

Google Scholar

[5] Onufrijevs P, Ščajev P, Medvids A, Andrulevicius M, Nargelas S, Malinauskas T, Stanionyte S, Skapas M, Grase L, Pludons A, Oehme M, Lyutovich K, Kasper E, Schulze J, Cheng H H 2020 Opt. Laser Technol. 128 106200

Google Scholar

Google Scholar

[6] Han G Q, Su S J, Zhan C L, Zhou Q, Yang Y, Wang L X, Guo P F, Wong C P, Shen Z X, Cheng B W, Yeo Y C 2011 IEEE International Electron Devices Meeting Washington, DC Dec 05–07, 2011 p402

[7] Wang L X, Su S J, Wang W, Gong X, Yang Y, Guo P F, Zhang G Z, Xue C L, Cheng B W, Han G Q, Yeo Y C 2013 Solid-State Electron. 83 66

Google Scholar

Google Scholar

[8] Li H, Cheng H H, Lee L C, Lee C P, Su L H, Suen Y W 2014 Appl. Phys. Lett. 104 241904

Google Scholar

Google Scholar

[9] Demeulemeester J, Schrauwen A, Nakatsuka O, Zaima S, Adachi M, Shimura Y, Comrie C M, Fleischmann C, Detavernier C, Temst K, Vantomme A 2011 Appl. Phys. Lett. 99 211905

Google Scholar

Google Scholar

[10] Nishimura T, Nakatsuka O, Shimura Y, Takeuchi S, Vincent B, Vantomme A, Dekoster J, Caymax M, Loo R, Zaima S 2011 Solid-State Electron. 60 46

Google Scholar

Google Scholar

[11] Liu Y, Wang H J, Yan J, Han G Q 2014 ECS Solid State Lett. 3 11

Google Scholar

Google Scholar

[12] Wan W J, Ren W, Meng X R, Ping Y X, Wei X, Xue Z Y, Yu W J, Zhang M, Di Z F, Zhang B 2018 Chin. Phys. Lett. 35 056802

Google Scholar

Google Scholar

[13] Khiangte K R, Rathore J S, Sharma V, Laha A, Mahapatra S 2018 Solid State Commun. 284–286 88

Google Scholar

Google Scholar

[14] 孟骁然, 平云霞, 常永伟, 魏星, 俞文杰, 薛忠营, 狄增峰, 张苗, 张波 2015 功能材料与器件学报 21 85

Meng X R, Ping Y X, Chang Y W, Wei X, Yu W J, Xue Z Y, Di Z F, Zhang M, Zhang B 2015 J. Funct. Mater. Devices 21 85

[15] Huang W Q, Cheng B W, Xue C L, Liu Z 2015 J. Appl. Phys. 118 165704

Google Scholar

Google Scholar

[16] Lan H S, Chang S T, Liu C W 2017 Phys. Rev. B 95 201201

Google Scholar

Google Scholar

[17] Wirths S, Geiger R, Driesch N V D, Mussler G, Stoica T, Mantl S, Lkonic Z, Luysberg M, Chiussi S, Hartmann J M, Sigg H, Faist J, Buca D, Grützmacher D 2015 Nat. Photonics 9 88

Google Scholar

Google Scholar

[18] Yi S H, Shu K, Liao C, Hsu C W, Huang J Y 2018 IEEE Electron. Device Lett. 39 1278

Google Scholar

Google Scholar

[19] Liu T H, Chiu P Y, Chuang Y, Liu C Y, Shen C H, Luo G L, Li J Y 2018 IEEE Electron. Device Lett. 39 468

Google Scholar

Google Scholar

[20] Quintero A, Gergaud P, Hartmann J M, Delaye V, Bernier N, Cooper D, Saghi Z, Reboud V, Cassan E, Rodriguez P 2020 ECS Trans. 98 365

[21] Zhang X, Zhang D L, Zheng J, Liu Z, He C, Xue C L, Zhang G Z, Li C B, Cheng B W, Wang Q M, 2015 Solid-State Electron. 114 178

Google Scholar

Google Scholar

[22] Quintero A, Gergaud P, Hartmann J M, Reboud V, Cassan E, Rodriguez P 2020 Mater. Sci. Semicond. Process. 108 104890

Google Scholar

Google Scholar

[23] Ping Y X, Hou C L, Zhang C M, Yu W J, Xue Z Y, Wei X, Peng W, Di Z F, Zhang M, Zhang B 2017 J. Alloys Compd. 693 527

Google Scholar

Google Scholar

[24] Takeuchi S, Sakai A, Nakatsuka O, Ogawa M, Zaima S 2008 Thin Solid Films 517 159

Google Scholar

Google Scholar

[25] 胡成 2013 硕士学位论文 (上海: 复旦大学)

Hu C 2013 M. S. Thesis (Shanghai: Fudan University) (in Chinese)

[26] 周祥标, 许鹏, 付超超, 吴东平 2016 半导体技术 41 456

Google Scholar

Google Scholar

Zhou X B, Xu P, Fu C C, Wu D P 2016 Semicond. Technol. 41 456

Google Scholar

Google Scholar

-

-

[1] Wang P P 1978 IEEE Trans. Electron. Devices 25 779

Google Scholar

Google Scholar

[2] Wang H J, Liu Y, Liu M S, Zhang Q F, Zhang C F, Ma X H, Zhang J C, Hao Y, Han G Q 2015 Superlattices Microstruct. 83 401

Google Scholar

Google Scholar

[3] Liu Q, Cai J H, He J Z, Wang Y Z, Zhang D L, Liu C, Ren W, Yu W J, Liu X K, Zhao Q T 2017 J. Infrared Millimeter Waves 36 543

Google Scholar

Google Scholar

[4] Zhang L, Wang Y S, Chen N L, Lin G Y, Li C, Huang W, Chen S Y, Xu J F, Wang J Y 2016 J. Non-Cryst. Solids 448 74

Google Scholar

Google Scholar

[5] Onufrijevs P, Ščajev P, Medvids A, Andrulevicius M, Nargelas S, Malinauskas T, Stanionyte S, Skapas M, Grase L, Pludons A, Oehme M, Lyutovich K, Kasper E, Schulze J, Cheng H H 2020 Opt. Laser Technol. 128 106200

Google Scholar

Google Scholar

[6] Han G Q, Su S J, Zhan C L, Zhou Q, Yang Y, Wang L X, Guo P F, Wong C P, Shen Z X, Cheng B W, Yeo Y C 2011 IEEE International Electron Devices Meeting Washington, DC Dec 05–07, 2011 p402

[7] Wang L X, Su S J, Wang W, Gong X, Yang Y, Guo P F, Zhang G Z, Xue C L, Cheng B W, Han G Q, Yeo Y C 2013 Solid-State Electron. 83 66

Google Scholar

Google Scholar

[8] Li H, Cheng H H, Lee L C, Lee C P, Su L H, Suen Y W 2014 Appl. Phys. Lett. 104 241904

Google Scholar

Google Scholar

[9] Demeulemeester J, Schrauwen A, Nakatsuka O, Zaima S, Adachi M, Shimura Y, Comrie C M, Fleischmann C, Detavernier C, Temst K, Vantomme A 2011 Appl. Phys. Lett. 99 211905

Google Scholar

Google Scholar

[10] Nishimura T, Nakatsuka O, Shimura Y, Takeuchi S, Vincent B, Vantomme A, Dekoster J, Caymax M, Loo R, Zaima S 2011 Solid-State Electron. 60 46

Google Scholar

Google Scholar

[11] Liu Y, Wang H J, Yan J, Han G Q 2014 ECS Solid State Lett. 3 11

Google Scholar

Google Scholar

[12] Wan W J, Ren W, Meng X R, Ping Y X, Wei X, Xue Z Y, Yu W J, Zhang M, Di Z F, Zhang B 2018 Chin. Phys. Lett. 35 056802

Google Scholar

Google Scholar

[13] Khiangte K R, Rathore J S, Sharma V, Laha A, Mahapatra S 2018 Solid State Commun. 284–286 88

Google Scholar

Google Scholar

[14] 孟骁然, 平云霞, 常永伟, 魏星, 俞文杰, 薛忠营, 狄增峰, 张苗, 张波 2015 功能材料与器件学报 21 85

Meng X R, Ping Y X, Chang Y W, Wei X, Yu W J, Xue Z Y, Di Z F, Zhang M, Zhang B 2015 J. Funct. Mater. Devices 21 85

[15] Huang W Q, Cheng B W, Xue C L, Liu Z 2015 J. Appl. Phys. 118 165704

Google Scholar

Google Scholar

[16] Lan H S, Chang S T, Liu C W 2017 Phys. Rev. B 95 201201

Google Scholar

Google Scholar

[17] Wirths S, Geiger R, Driesch N V D, Mussler G, Stoica T, Mantl S, Lkonic Z, Luysberg M, Chiussi S, Hartmann J M, Sigg H, Faist J, Buca D, Grützmacher D 2015 Nat. Photonics 9 88

Google Scholar

Google Scholar

[18] Yi S H, Shu K, Liao C, Hsu C W, Huang J Y 2018 IEEE Electron. Device Lett. 39 1278

Google Scholar

Google Scholar

[19] Liu T H, Chiu P Y, Chuang Y, Liu C Y, Shen C H, Luo G L, Li J Y 2018 IEEE Electron. Device Lett. 39 468

Google Scholar

Google Scholar

[20] Quintero A, Gergaud P, Hartmann J M, Delaye V, Bernier N, Cooper D, Saghi Z, Reboud V, Cassan E, Rodriguez P 2020 ECS Trans. 98 365

[21] Zhang X, Zhang D L, Zheng J, Liu Z, He C, Xue C L, Zhang G Z, Li C B, Cheng B W, Wang Q M, 2015 Solid-State Electron. 114 178

Google Scholar

Google Scholar

[22] Quintero A, Gergaud P, Hartmann J M, Reboud V, Cassan E, Rodriguez P 2020 Mater. Sci. Semicond. Process. 108 104890

Google Scholar

Google Scholar

[23] Ping Y X, Hou C L, Zhang C M, Yu W J, Xue Z Y, Wei X, Peng W, Di Z F, Zhang M, Zhang B 2017 J. Alloys Compd. 693 527

Google Scholar

Google Scholar

[24] Takeuchi S, Sakai A, Nakatsuka O, Ogawa M, Zaima S 2008 Thin Solid Films 517 159

Google Scholar

Google Scholar

[25] 胡成 2013 硕士学位论文 (上海: 复旦大学)

Hu C 2013 M. S. Thesis (Shanghai: Fudan University) (in Chinese)

[26] 周祥标, 许鹏, 付超超, 吴东平 2016 半导体技术 41 456

Google Scholar

Google Scholar

Zhou X B, Xu P, Fu C C, Wu D P 2016 Semicond. Technol. 41 456

Google Scholar

Google Scholar

Catalog

Metrics

- Abstract views: 9846

- PDF Downloads: 92

- Cited By: 0

DownLoad:

DownLoad: