-

近年来, 基于透射电子显微技术、微纳加工技术和薄膜制造技术的发展, 原位液相透射电子显微技术产生, 为构建多种纳米级分辨率尺度下的微实验平台, 发展新型纳米表征技术和众多领域的相关研究提供了途径. 本文首先介绍了应用于原位液相透射电子显微技术的液体腔设计要求, 然后介绍了液体腔的发展和典型的制备工艺, 最后综述了近年来液体腔透射电子显微镜在纳米粒子成核和生长方面的应用研究, 并探讨了该技术前沿发展面临的机遇和挑战. 本文将为提高我国先进纳米表征技术和原子精准构筑技术提供相关讨论和支持.

-

关键词:

- 原位液相透射电子显微镜 /

- 纳米表征技术 /

- 原位液体腔

Based on the improvement of transmission electron microscope (TEM), nano fabrication, and film deposition, and with the development of the in-situ liquid TEM and nano characterization platform, various relevant nano researches have been carried in different fields. In this article, the principle, basic design requirements, development and typical preparation technologies of the liquid cell are briefly introduced. Subsequently, the state-of-the-art applications of liquid cell transmission electron microscope in the nucleation and growth of nanoparticles are reviewed. Finally, the opportunities and challenges faced by the frontier development of this technology are also discussed. This article provides constructive discussion about and support for advanced nano characterization technology and precise manipulation of atomic structures.-

Keywords:

- in situ liquid transmission electron microscope /

- nano characterization /

- in situ liquid cell

[1] Abrams I, Mcbain J 1944 Science 100 273

Google Scholar

Google Scholar

[2] Xu T, Sun L 2016 Superlattice Microstruct. 99 24

[3] Hansen T W, Wagner J B, Dunin-Borkowski R E 2010 Mater. Sci. Technol. 26 1338

[4] Huang J Y, Zhong L, Wang C M, Sullivan J P, Xu W, Zhang L Q, Mao S X, Hudak N S, Liu X H, Subramanian A, Fan H, Qi L, Kushima A, Li J 2010 Science 330 1515

Google Scholar

Google Scholar

[5] Miyata T, Mizoguchi T 2017 Ultramicroscopy 178 81

[6] Tromp R M, Hull R, Vereecken P M, Williamson M J, Ross F M 2003 Nat. Mater. 2 532

[7] Zheng H, Smith R K, Jun Y, Kisielowski C, Dahmen U, Alivisatos A P 2009 Science 324 1306

Google Scholar

Google Scholar

[8] Yuk J M, Park J, Ercius P, Kim K, Hellebusch D J, Crommie M F, Lee J Y, Zettl A, Alivisatos A P 2012 Science 336 61

Google Scholar

Google Scholar

[9] Rasool H, Dunn G, Fathalizadeh A, Zettl A 2016 Phys. Status Solidi B 253 2351

Google Scholar

Google Scholar

[10] Haider M H M, Rose H R H, Uhlemann S U S, Kabius B K B, Urban K U K 1998 J. Electron. Microsc. 47 395

[11] Liao H G, Zherebetskyy D, Xin H, Czarnik C, Ercius P, Elmlund H, Pan M, Wang L W, Zheng H 2014 Science 345 916

Google Scholar

Google Scholar

[12] Evans J E, Jungjohann K L, Browning N D, Arslan I 2011 Nano Lett. 11 2809

[13] Park J, Zheng H, Lee W C, Geissler P L, Rabani E, Alivisatos A P 2012 ACS Nano 6 2078

[14] Li D, Nielsen M H, Jonathan R I L, Frandsen C, Banfield J F, James J D Y 2012 Science 336 1014

Google Scholar

Google Scholar

[15] Zhu G, Jiang Y, Lin F, Zhang H, Jin C, Yuan J, Yang D, Zhang Z 2014 Chem. Commun. 50 9447

Google Scholar

Google Scholar

[16] Nielsen M H, Aloni S, De Yoreo J J 2014 Science 345 1158

Google Scholar

Google Scholar

[17] Chen Q, Cho H, Manthiram K, Yoshida M, Ye X, Alivisatos A P 2015 ACS Cent. Sci. 1 33

[18] Liu J, Wang Z, Sheng A, Liu F, Qin F, Wang Z L 2016 Environ. Sci. Technol. 50 5606

Google Scholar

Google Scholar

[19] Tan S F, Chee S W, Lin G, Bosman M, Lin M, Mirsaidov U, Nijhuis C A 2016 J. Am. Chem. Soc. 138 5190

Google Scholar

Google Scholar

[20] Dong M, Wang W, Wei W, Hu X, Qin M, Zhang Q, Sun L, Xu F 2019 J. Phys. Chem. C 123 21257

Google Scholar

Google Scholar

[21] Zheng H, Claridge S A, Minor A M, Alivisatos A P, Dahmen U 2009 Nano Lett. 9 2460

Google Scholar

Google Scholar

[22] Grogan J M, Rotkina L, Bau H H 2011 Phys. Rev. E: Stat., Nonlin., Soft Matter Phys. 83 61405

Google Scholar

Google Scholar

[23] Chee S W, Baraissov Z, Loh N D, Matsudaira P T, Mirsaidov U 2016 J. Phys. Chem. C 120 20462

Google Scholar

Google Scholar

[24] Chee S W, Anand U, Bisht G, Tan S F, Mirsaidov U 2019 Nano Lett. 19 2871

Google Scholar

Google Scholar

[25] Radisic A, Vereecken P M, Hannon J B, Searson P C, Ross F M 2006 Nano Lett. 6 238

Google Scholar

Google Scholar

[26] Radisic A, Vereecken P M, Searson P C, Ross F M 2006 Surf. Sci. 600 1817

Google Scholar

Google Scholar

[27] Tan S F, Lin G, Bosman M, Mirsaidov U, Nijhuis C A 2016 ACS Nano 10 7689

Google Scholar

Google Scholar

[28] Lutz L, Dachraoui W, Demortière A, Johnson L R, Bruce P G, Grimaud A, Tarascon J 2018 Nano Lett. 18 1280

Google Scholar

Google Scholar

[29] Nagashima S, Ikai T, Sasaki Y, Kawasaki T, Hatanaka T, Kato H, Kishita K 2019 Nano Lett. 19 7000

Google Scholar

Google Scholar

[30] Liu K L, Wu C C, Huang Y J, Peng H L, Chang H Y, Chang P, Hsu L, Yew T R 2008 Lab Chip 8 1915

Google Scholar

Google Scholar

[31] Jonge N D, Peckys D B, Kremers G J, Piston D W 2009 Proc. Natl. Acad. Sci. U.S.A. 106 2159

Google Scholar

Google Scholar

[32] Park J, Park H, Ercius P, Pegoraro A F, Xu C, Kim J W, Han S H, Weitz D A 2015 Nano Lett. 15 4737

Google Scholar

Google Scholar

[33] Dahmke I N, Verch A, Hermannsdörfer J, Peckys D B, Weatherup R S, Hofmann S, de Jonge N 2017 ACS Nano 11 11108

Google Scholar

Google Scholar

[34] Gu M, Parent L R, Mehdi B L, Unocic R R, McDowell M T, Sacci R L, Xu W, Connell J G, Xu P, Abellan P, Chen X, Zhang Y, Perea D E, Evans J E, Lauhon L J, Zhang J, Liu J, Browning N D, Cui Y, Arslan I, Wang C 2013 Nano Lett. 13 6106

Google Scholar

Google Scholar

[35] Mehdi B L, Qian J, Nasybulin E, Park C, Welch D A, Faller R, Mehta H, Henderson W A, Xu W, Wang C M, Evans J E, Liu J, Zhang J G, Mueller K T, Browning N D 2015 Nano Lett. 15 2168

Google Scholar

Google Scholar

[36] Seo H K, Hwa Y, Chang J H, Park J Y, Lee J S, Park J, Cairns E J, Yuk J M 2020 Nano Lett. 20 2080

Google Scholar

Google Scholar

[37] Zeng Z, Liang W, Liao H, Xin H L, Chu Y, Zheng H 2014 Nano Lett. 14 1745

Google Scholar

Google Scholar

[38] Zeng Z, Zhang X, Bustillo K, Niu K, Gammer C, Xu J, Zheng H 2015 Nano Lett. 15 5214

Google Scholar

Google Scholar

[39] Cheong J Y, Chang J H, Seo H K, Yuk J M, Shin J W, Lee J Y, Kim I 2016 Nano Energy 25 154

Google Scholar

Google Scholar

[40] Wu J, Gao W, Yang H, Zuo J 2017 ACS Nano 11 1696

Google Scholar

Google Scholar

[41] Shan H, Gao W, Xiong Y, Shi F, Yan Y, Ma Y, Shang W, Tao P, Song C, Deng T, Zhang H, Yang D, Pan X, Wu J 2018 Nat. Commun. 9 1011

Google Scholar

Google Scholar

[42] 陕皓 2018 博士学位论文 (上海: 交通大学)

Shan H 2018 Ph. D. Dissertation (Shanghai: Shanghai Jiao Tong University) (in Chinese)

[43] Lu Y, Yin W, Peng K, Wang K, Hu Q, Selloni A, Chen F, Liu L, Sui M 2018 Nat. Commun. 9 2752

Google Scholar

Google Scholar

[44] Kashin A S, Ananikov V P 2019 Nat. Rev. Chem. 3 624

Google Scholar

Google Scholar

[45] Kröger R, erch A V 2018 Minerals 8 21

Google Scholar

Google Scholar

[46] Tanase M, Winterstein J, Sharma R, Aksyuk V, Holland G, Liddle J A 2015 Microsc. Microanal. 21 1629

[47] Niels D J, Lothar H, Rafal E D, Frances M R 2019 Nat. Rev. Mater. 4 61

Google Scholar

Google Scholar

[48] Woehl T J, Evans J E, Arslan I, Ristenpart W D, Browning N D 2012 ACS Nano 6 8599

Google Scholar

Google Scholar

[49] Sutter E A, Sutter P W 2014 J. Am. Chem. Soc. 136 16865

Google Scholar

Google Scholar

[50] Ambrožič B, Prašnikar A, Hodnik N, Kostevšek N, Likozar B, Rožman K Ž, Šturm S 2019 Chem. Sci. 10 8735

Google Scholar

Google Scholar

[51] 胡奇, 金传洪 2019 物理化学学报 35 101

Google Scholar

Google Scholar

Hu Q, Jin C H 2019 Acta Phys.-Chim. Sin. 35 101

Google Scholar

Google Scholar

[52] Schneider N M, Norton M M, Mendel B J, Grogan J M, Ross F M, Bau H H 2014 J. Phys. Chem. C 118 22373

Google Scholar

Google Scholar

[53] Wang C, Shokuhfar T, Klie R F 2016 Adv. Mater. 28 7716

Google Scholar

Google Scholar

[54] Grogan J M, Schneider N M, Ross F M, Bau H H 2013 Nano Lett. 14 359

Google Scholar

Google Scholar

[55] Shin D, Park J B, Kim Y, Kim S J, Kang J H, Lee B, Cho S, Hong B H, Novoselov K S 2015 Nat. Commun. 6 6068

Google Scholar

Google Scholar

[56] Zhu G, Jiang Y, Huang W, Zhang H, Lin F, Jin C 2013 Chem. Commun. 49 10944

Google Scholar

Google Scholar

[57] Hwang S, Chen X, Zhou G, Su D 2019 Adv. Energy Mater. 10 1902105

Google Scholar

Google Scholar

[58] Sutter E, Jungjohann K, Bliznakov S, Courty A, Maisonhaute E, Tenney S, Sutter P 2014 Nat. Commun. 5 4946

Google Scholar

Google Scholar

[59] Cho H, Jones M R, Nguyen S C, Hauwiller M R, Zettl A, Alivisatos A P 2016 Nano Lett. 17 414

[60] Pu S, Gong C, Robertson A W 2020 R. Soc. Open Sci. 7 191204

Google Scholar

Google Scholar

[61] White E R, Mecklenburg M, Shevitski B, Singer S B, Regan B C 2012 Langmuir 28 3695

Google Scholar

Google Scholar

[62] Bhuyan M K, Soleilhac A, Somayaji M, Itina T E, Antoine R, Stoian R 2018 Sci. Rep. 8 9665

Google Scholar

Google Scholar

[63] Fu X, Chen B, Tang J, Hassan M T, Zewail A H 2017 Science 355 494

Google Scholar

Google Scholar

[64] Fu X, Chen B, Tang J, Zewail A H 2017 Sci. Adv. 3 e1701160

Google Scholar

Google Scholar

[65] 王文, 徐涛, 孙立涛 2018 电子显微学报 37 500

Google Scholar

Google Scholar

Wang W, Xu T, Sun L T 2018 J. Chin. Electron Microsc. Soc. 37 500

Google Scholar

Google Scholar

[66] Yang J, Choi M K, Sheng Y, Jung J, Bustillo K, Chen T, Lee S, Ercius P, Kim J H, Warner J H, Chan E M, Zheng H 2019 Nano Lett. 19 1788

Google Scholar

Google Scholar

[67] Zhu C, Liang S, Song E, Zhou Y, Wang W, Shan F, Shi Y, Hao C, Yin K, Zhang T, Liu J, Zheng H, Sun L 2018 Nat. Commun. 9 421

Google Scholar

Google Scholar

[68] Wei W, Zhang H, Wang W, Dong M, Nie M, Sun L, Xu F 2019 ACS Appl. Mater. Inter. 11 24478

Google Scholar

Google Scholar

[69] Liao H, Cui L, Whitelam S, Zheng H 2012 Science 336 1011

Google Scholar

Google Scholar

[70] Franks R, Morefield S, Wen J, Liao D, Alvarado J, Strano M, Marsh C 2008 J. Nanosci. Nanotechnol. 8 4404

Google Scholar

Google Scholar

[71] Grogan J M, Bau H H 2010 J. Microelectromech. Syst. 19 885

Google Scholar

Google Scholar

[72] Denoual M, Menon V, Sato T, de Sagazan O, Coleman A W, Fujita H 2018 Meas. Sci. Technol. 30 17001

Google Scholar

Google Scholar

[73] Tai K, Liu Y, Dillon S J 2014 Microsc. Microanal. 20 330

Google Scholar

Google Scholar

[74] de Jonge N, Ross F M 2011 Nat. Nanotechnol. 6 695

Google Scholar

Google Scholar

[75] 胡奇 2018 硕士学位论文 (杭州: 浙江大学)

Hu Q 2018 M. S. Dissertation (Hangzhou: Zhejiang University) (in Chinese)

[76] Chen X, Li C, Cao H 2015 Nanoscale 7 4811

Google Scholar

Google Scholar

[77] Textor M, de Jonge N 2018 Nano Lett. 18 3313

Google Scholar

Google Scholar

[78] Yang J, Alam S B, Yu L, Chan E, Zheng H 2019 Micron 116 22

Google Scholar

Google Scholar

[79] Hutzler A, Schmutzler T, Jank M P M, Branscheid R, Unruh T, Spiecker E, Frey L 2018 Nano Lett. 18 7222

Google Scholar

Google Scholar

[80] Liao H, Zheng H 2016 Annu. Rev. Phys. Chem. 67 719

Google Scholar

Google Scholar

[81] Maxwell J C 1908 London, Edinburgh Dublin Philos. Mag. J. Sci. 16 818

Google Scholar

Google Scholar

[82] Nielsen M H, Li D, Zhang H, Aloni S, Han T Y, Frandsen C, Seto J, Banfield J F, Cölfen H, De Yoreo J J 2014 Microsc. Microanal. 20 425

Google Scholar

Google Scholar

[83] Vekilov P G 2010 Nanoscale 2 2346

Google Scholar

Google Scholar

[84] 付贵珍 2013 山东陶瓷 36 18

Google Scholar

Google Scholar

Fu G 2013 Shandong Ceram. 36 18

Google Scholar

Google Scholar

[85] Loh N D, Sen S, Bosman M, Tan S F, Zhong J, Nijhuis C A, Král P, Matsudaira P, Mirsaidov U 2017 Nat. Chem. 9 77

Google Scholar

Google Scholar

[86] Voorhees P W 1985 J. Stat. Phys. 38 231

Google Scholar

Google Scholar

[87] 李东祥, 高媛媛, 张晓芳, 夏海兵 2019 化学学报 77 305

Google Scholar

Google Scholar

Li D X, Gao Y Y, Zhang X F, Xia H B 2019 Acta Chem. Sin. (Chin. Ed.) 77 305

Google Scholar

Google Scholar

[88] LaMer V K, Dinegar R H 1950 J. Am. Chem. Soc. 72 4847

Google Scholar

Google Scholar

[89] Chen Y, Chen J, Wu W 2017 J. Phys. Chem. C 121 26069

Google Scholar

Google Scholar

[90] Banfield J, Welch S, Zhang H, Ebert T, Penn R 2000 Science 289 751

Google Scholar

Google Scholar

[91] Liao H, Zheng H 2013 J. Am. Chem. Soc. 135 5038

Google Scholar

Google Scholar

[92] Jungjohann K L, Bliznakov S, Sutter P W, Stach E A, Sutter E A 2013 Nano Lett. 13 2964

Google Scholar

Google Scholar

[93] Wu J, Gao W, Wen J, Miller D J, Lu P, Zuo J, Yang H 2015 Nano Lett. 15 2711

Google Scholar

Google Scholar

[94] Chen F, Chen J, Lin Y, Kuo M, Hsu Y, Wu W 2019 Nanoscale 11 10486

Google Scholar

Google Scholar

[95] Su T, Wang Z L, Wang Z 2019 Small 15 1900050

Google Scholar

Google Scholar

[96] Vailonis K M, Gnanasekaran K, Powers X B, Gianneschi N C, Jenkins D M 2019 J. Am. Chem. Soc. 141 10177

Google Scholar

Google Scholar

[97] Hauwiller M R, Zhang X, Liang W, Chiu C, Zhang Q, Zheng W, Ophus C, Chan E M, Czarnik C, Pan M, Ross F M, Wu W, Chu Y, Asta M, Voorhees P W, Alivisatos A P, Zheng H 2018 Nano Lett. 18 6427

Google Scholar

Google Scholar

[98] Yang J, Zeng Z, Kang J, Betzler S, Czarnik C, Zhang X, Ophus C, Yu C, Bustillo K, Pan M, Qiu J, Wang L, Zheng H 2019 Nat. Mater. 18 970

Google Scholar

Google Scholar

[99] Zheng W, Hauwiller M R, Liang W, Ophus C, Ercius P, Chan E M, Chu Y, Asta M, Du X, Alivisatos A P, Zheng H 2019 Nano Res. 12 2889

Google Scholar

Google Scholar

[100] Parent L R, Robinson D B, Woehl T J, Ristenpart W D, Evans J E, Browning N D, Arslan I 2012 ACS Nano 6 3589

Google Scholar

Google Scholar

[101] Verch A, Pfaff M, de Jonge N 2015 Langmuir 31 6956

Google Scholar

Google Scholar

[102] 陈新, 李唱, 柯凯 2017 科学通报 62 2886

Google Scholar

Google Scholar

Chen X, Li C, Ke K 2017 Sci. Bull. 62 2886

Google Scholar

Google Scholar

-

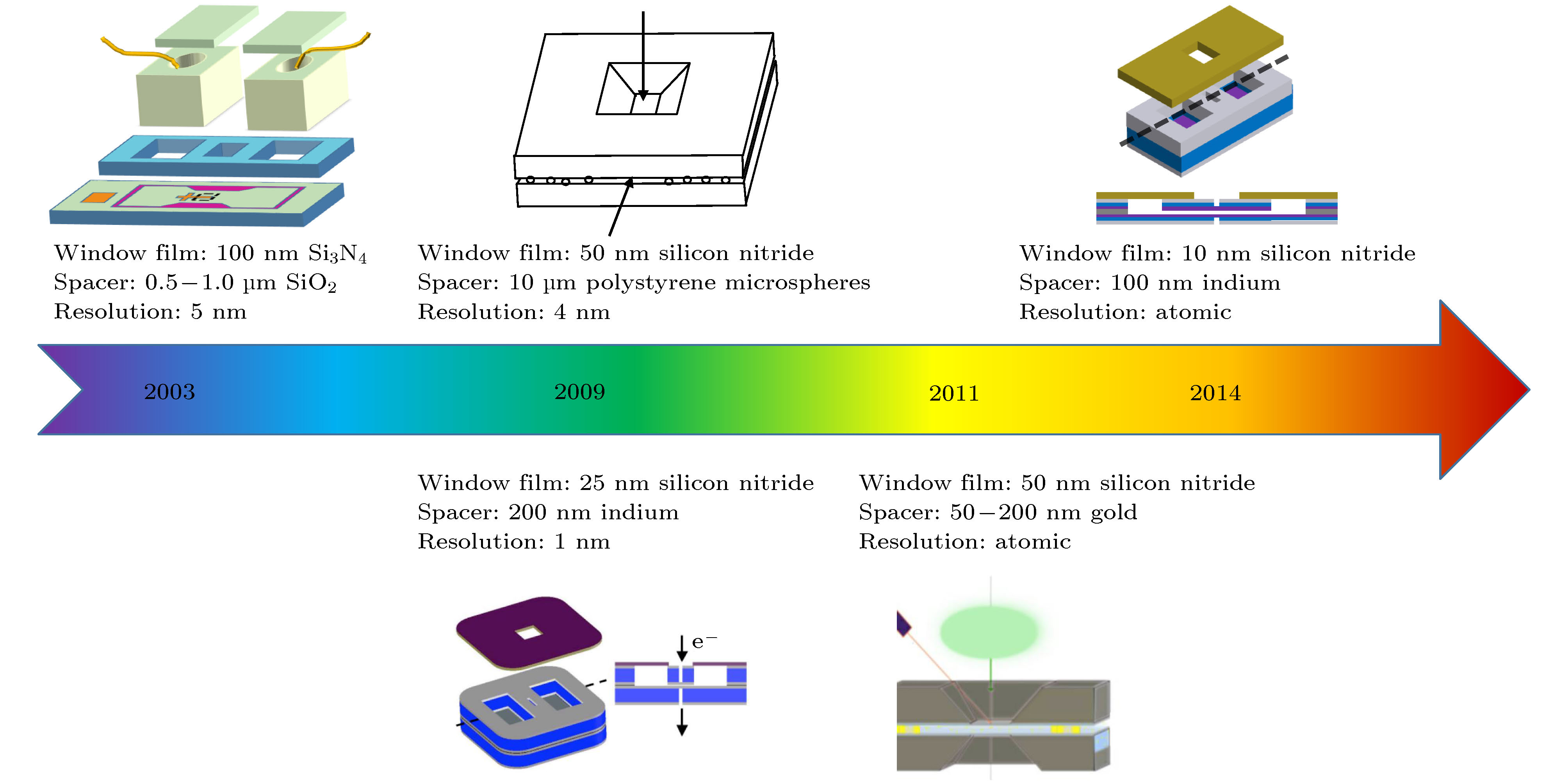

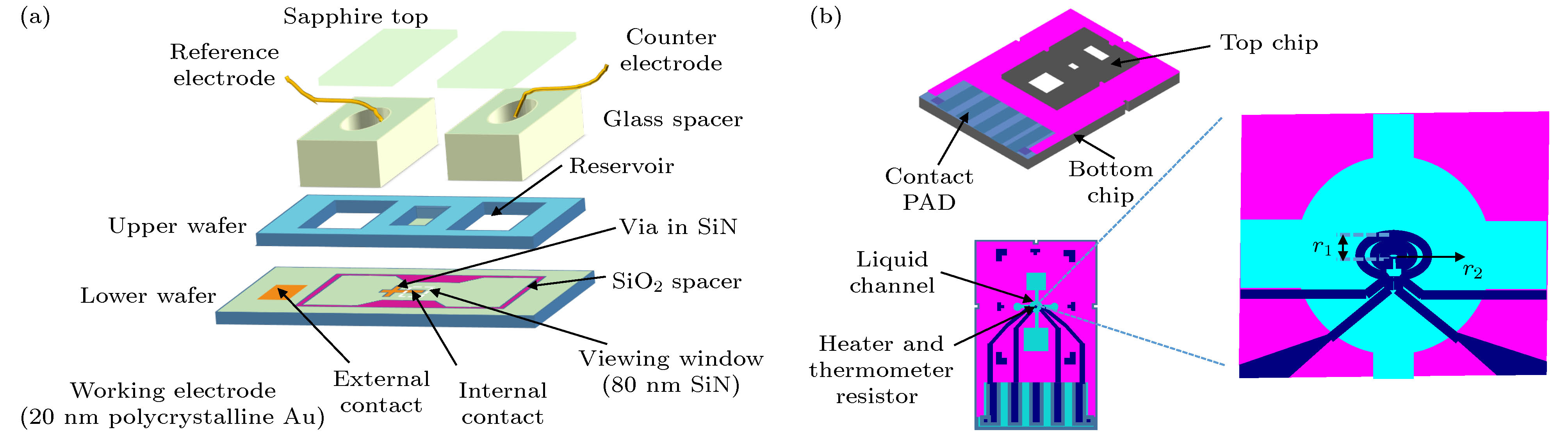

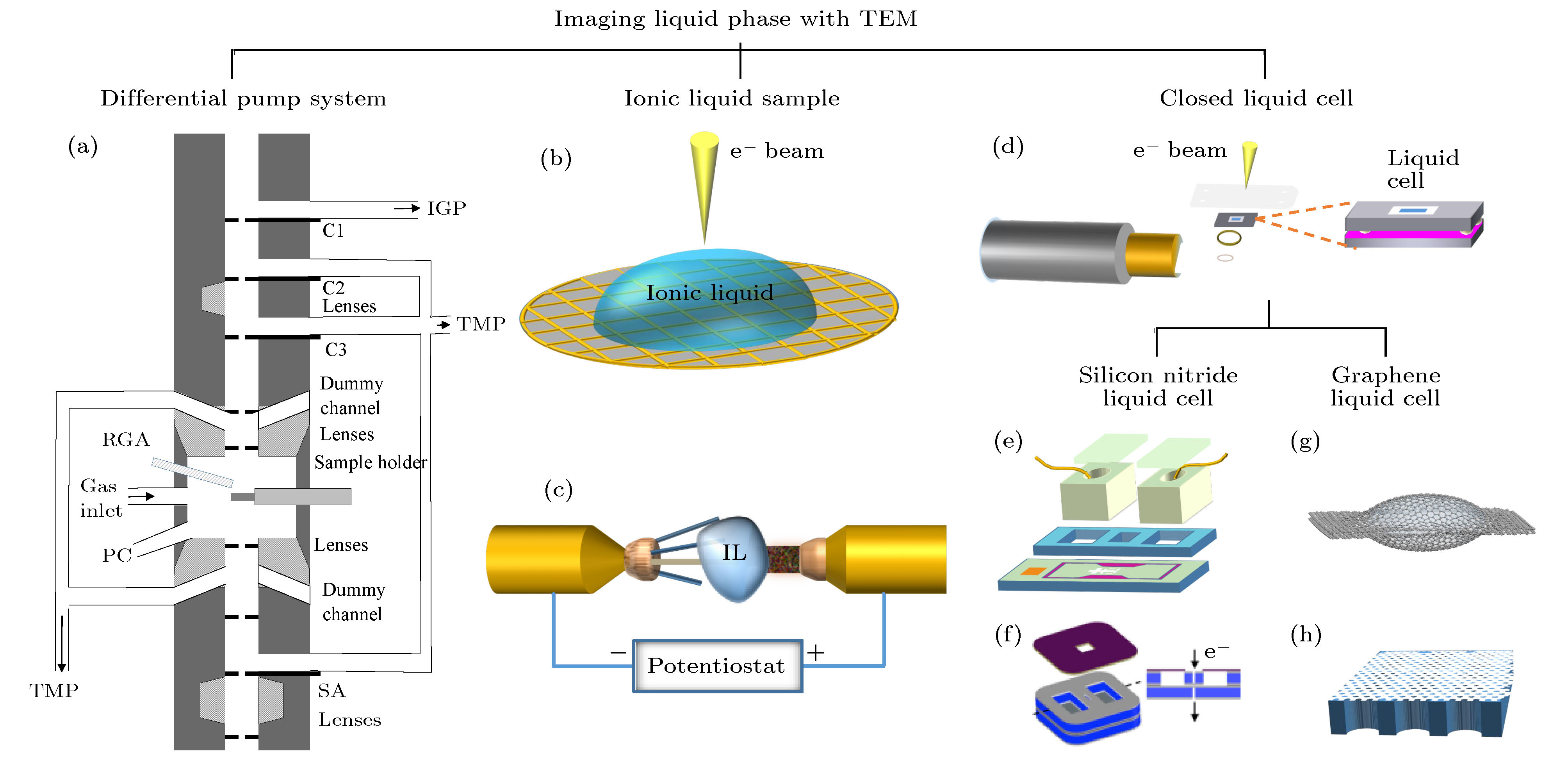

图 1 三类液体环境TEM实现方式示意图 (a)基于差分泵真空系统TEM结构示意图[3]; (b), (c) 基于离子液体构建的液体环境TEM实验装置示意图[4]; (d) 基于液体腔构建的液体环境TEM实验装置示意图; (e), (f)基于微纳加工制备的氮化硅窗口液体腔结构示意图[6,7]; (g), (h)基于石墨烯窗口的液体腔结构示意图[8,9]

Fig. 1. Schematic diagrams of three typical methods to observe liquid sample by TEM: (a) Environment TEM based on differential pump system[3]; (b), (c) observation of the ionic liquid sample by TEM[4]; (d) schematic diagram of closed liquid cell for TEM observation; (e), (f) schematic diagrams of the liquid cell with the silicon nitride window[6,7]; (g), (h) schematic diagrams of the liquid cell with the graphene window[8,9].

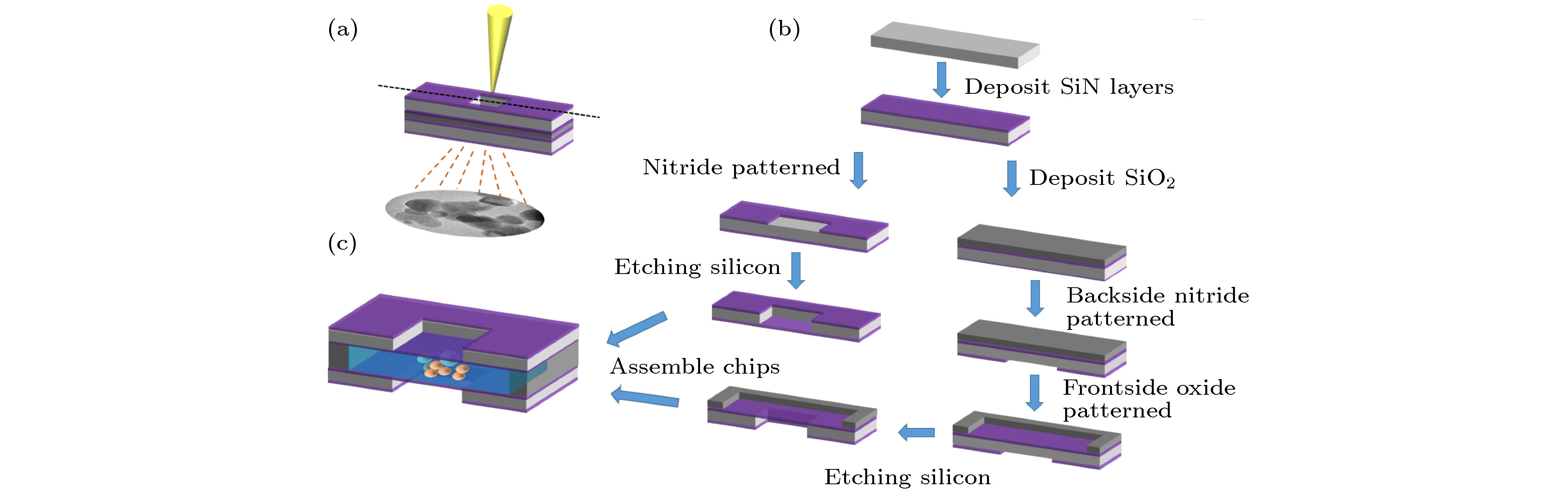

图 4 典型的TEM 原位液体腔制作工艺步骤示意图 (a) 液体腔的基本结构图, 为方便结构解析, (b), (c) 沿黑色虚线剖面结构; (b) 典型的制作工艺步骤, 通过不同工艺分别制作上下两部分结构, 最后组装成(c)结构; (c) 液体腔的基本结构图剖面图

Fig. 4. Typical TEM liquid cell manufacturing process: (a) The structure diagram of the liquid cell, where description (b) and (c) are cross-sectional diagram drawn along the black dash; (b) typical manufacturing process steps, the upper and lower parts are made by different processes structure, finally assembled into (c) the structure of the liquid cell with the cross-sectional view.

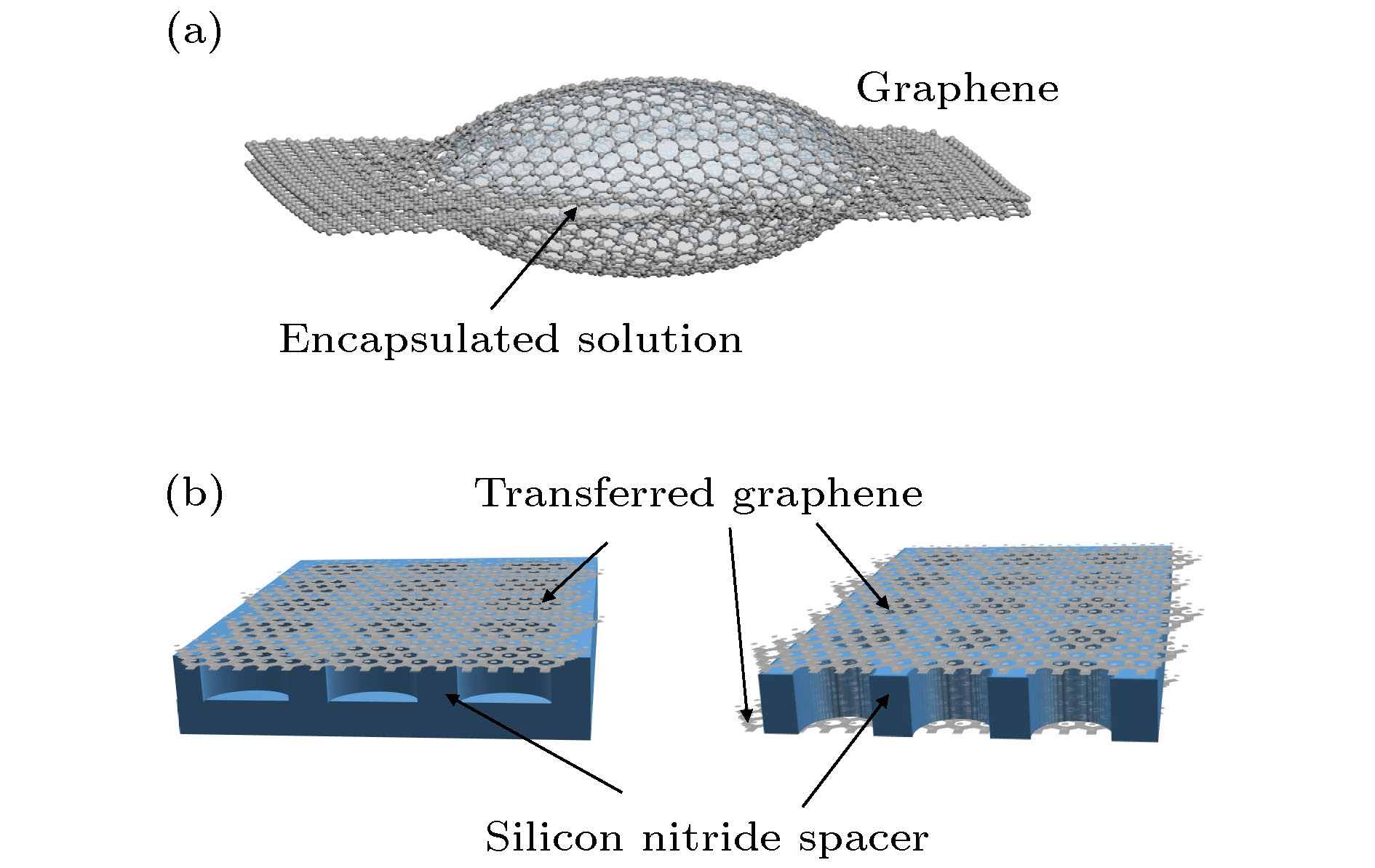

图 6 典型的石墨烯液体腔制作工艺步骤示意图 (a) 两个石墨烯沉积的TEM网格相互叠加; (b) 滴加溶液并吸去多余的溶液; (c) 少量残留的液体压入微米或纳米级的囊中; (d) 移除上层TEM网格

Fig. 6. Typical manufacturing process of the graphene liquid cell: (a) Two graphene deposited TEM grids are superimposed; (b) extra solution is removed by suction after dropping; (c) solution is entrapped between two graphene membranes after drying; (d) top TEM grid is removed.

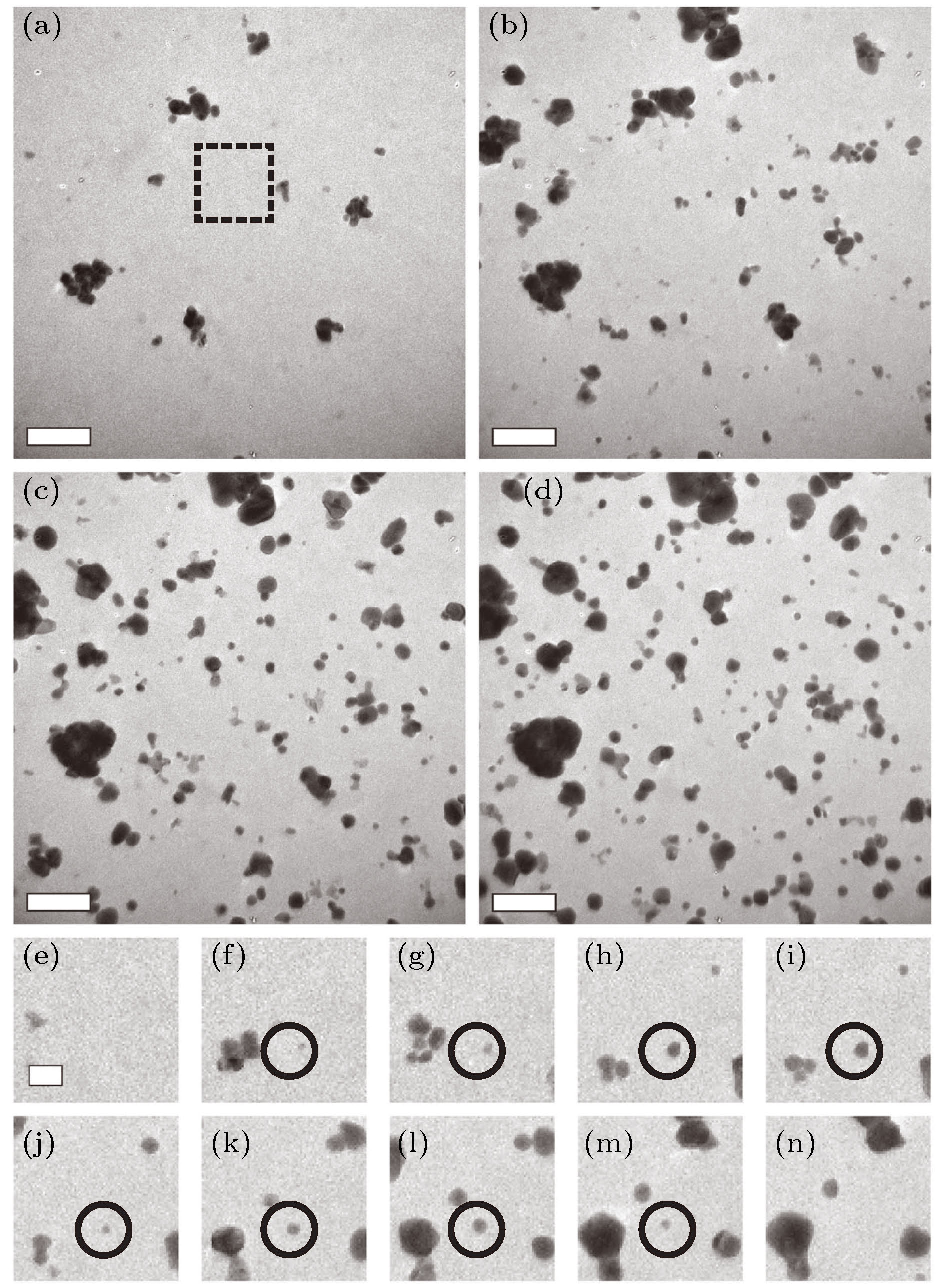

图 8 金纳米颗粒的成核过程的TEM时序图像[82] (a)−(d)金纳米颗粒在溶液中的形核过程; (e)−(n) 选自(a)中黑框区域的成核情况, 圆圈标定的粒子在成核过程中溶解

Fig. 8. TEM time series images of the nucleation process of gold nanoparticles[82]: (a)−(d) Nucleation process of gold nanoparticles in solution; (e)−(n) nucleation situation of the black frame area in (a) is selected, where particles demarcated by the circle are dissolved during the nucleation process.

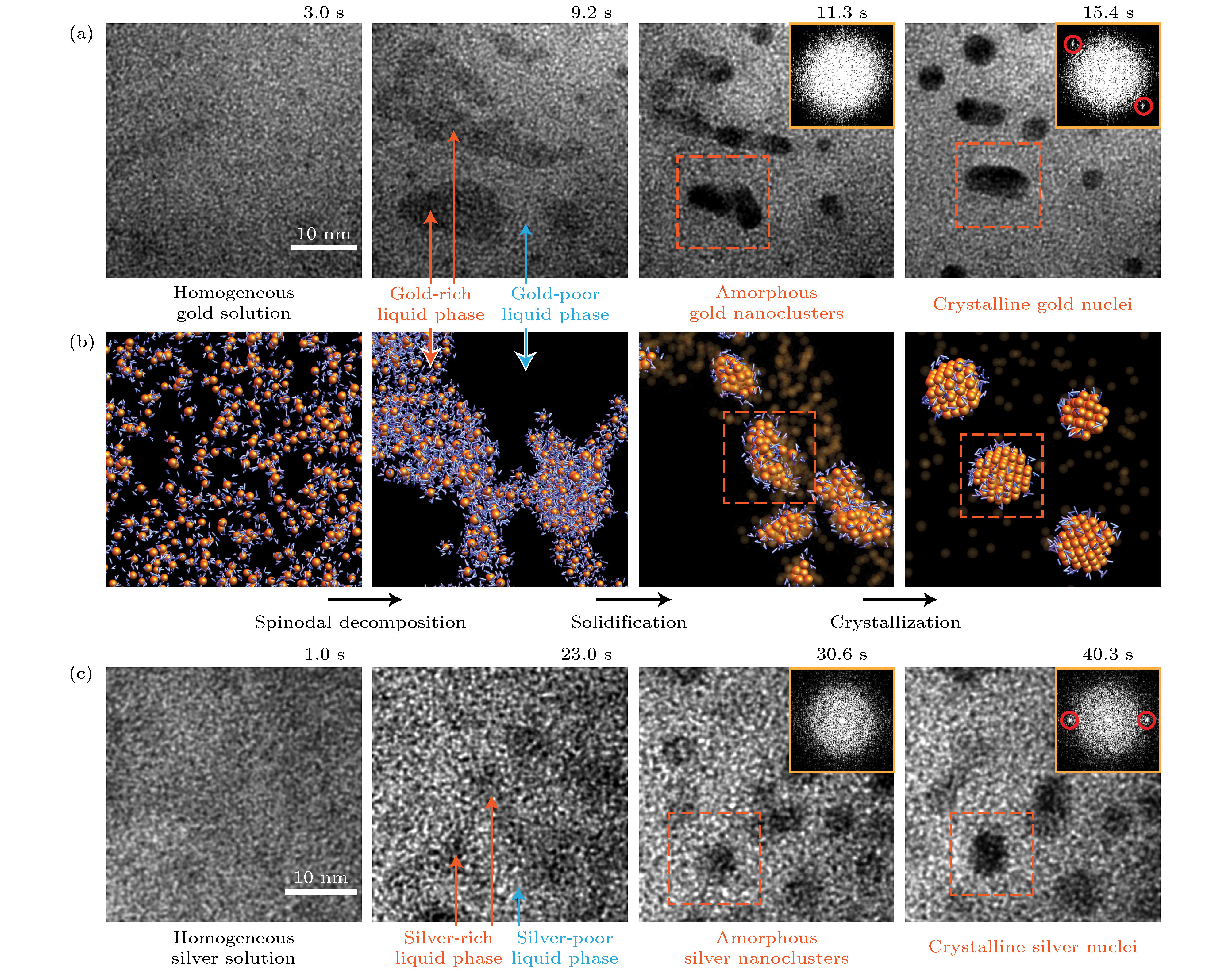

图 9 金和银在溶液中成核的三步途径[85] (a)金纳米粒子成核的三个阶段演化图像; (b)成核步骤示意图; (c)银纳米粒子成核的三个阶段演化图像

Fig. 9. The three-step pathway of gold and silver nucleation in solution[85]: (a) Three-stage evolution image of gold nanoparticle nucleation; (b) schematic diagram of nucleation step; (c) three-stage evolution image of silver nanoparticle nucleation.

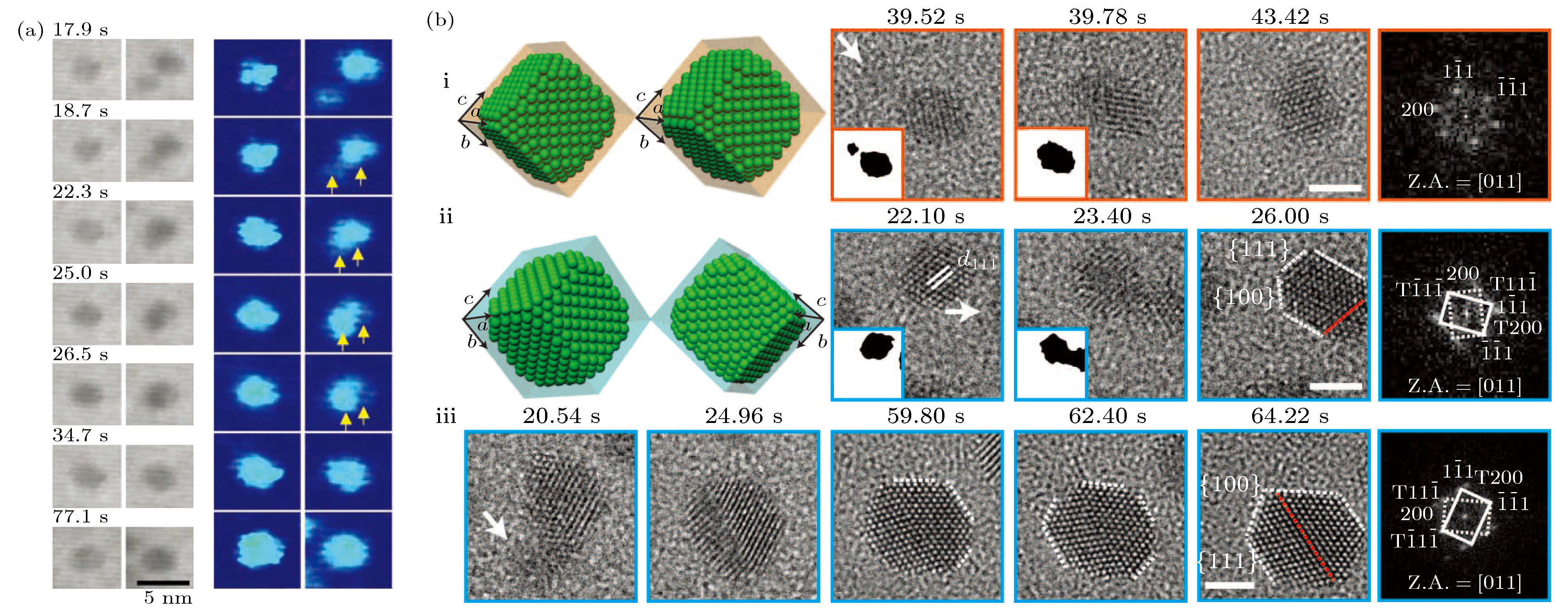

图 10 原位液体电镜下纳米晶的生长过程 (a) Pt 纳米粒子生长的TEM时序图像, 左侧为纳米粒子通过单体生长的过程, 右侧为纳米粒子聚合生长过程[7]; (b) Pt纳米粒子特定晶相的聚合生长过程的TEM时序图像[8]

Fig. 10. Growth process of nanocrystals observed by in-situ liquid electron microscope: (a) TEM time series images of Pt nanoparticle growth, the left side is the process of nanoparticle growth through monomer, and the right side is the process of nanoparticle aggregation growth[7]; (b) TEM time series images of the polymerization growth process of the specific crystal phase of Pt nanoparticles[8]

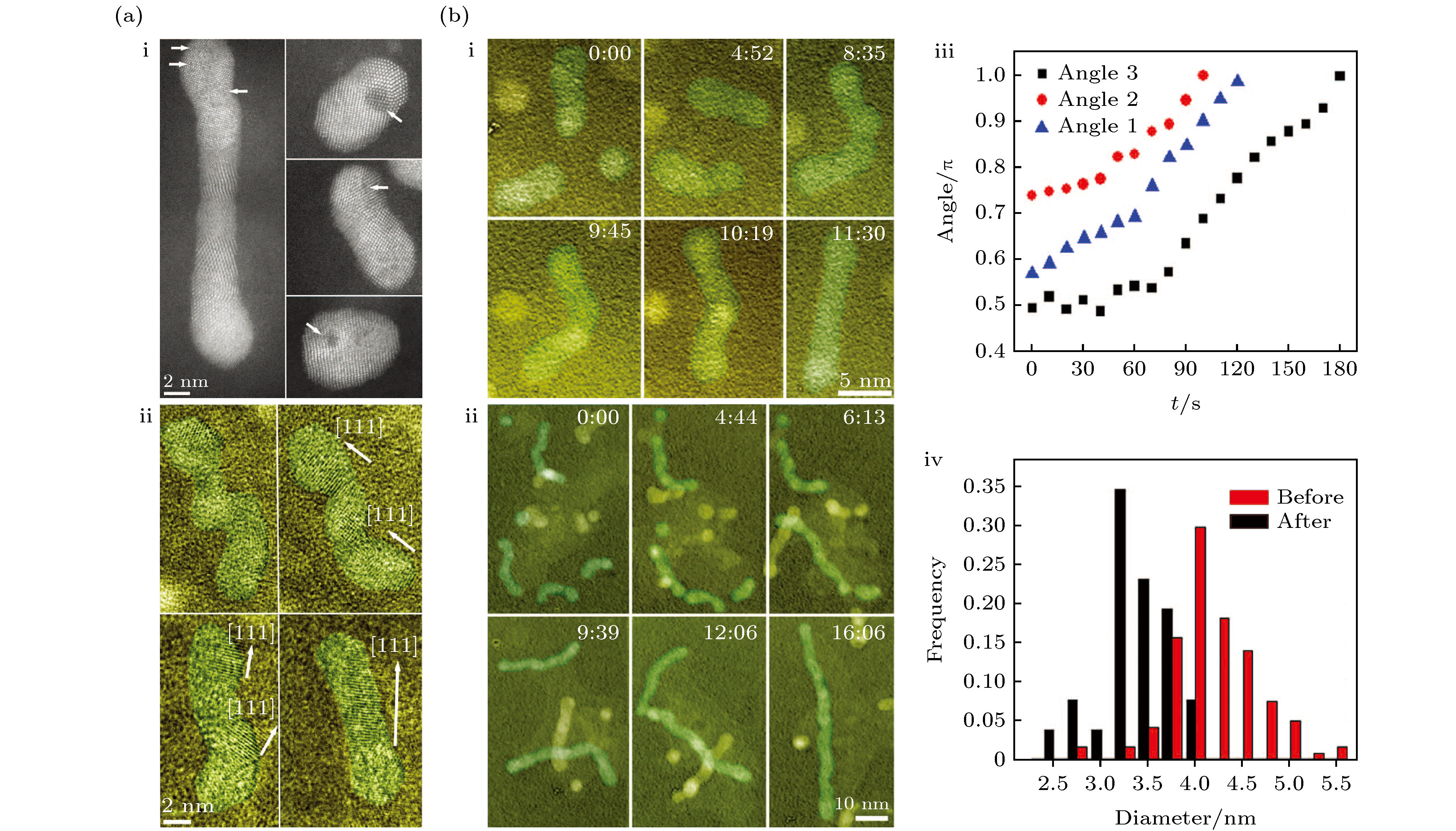

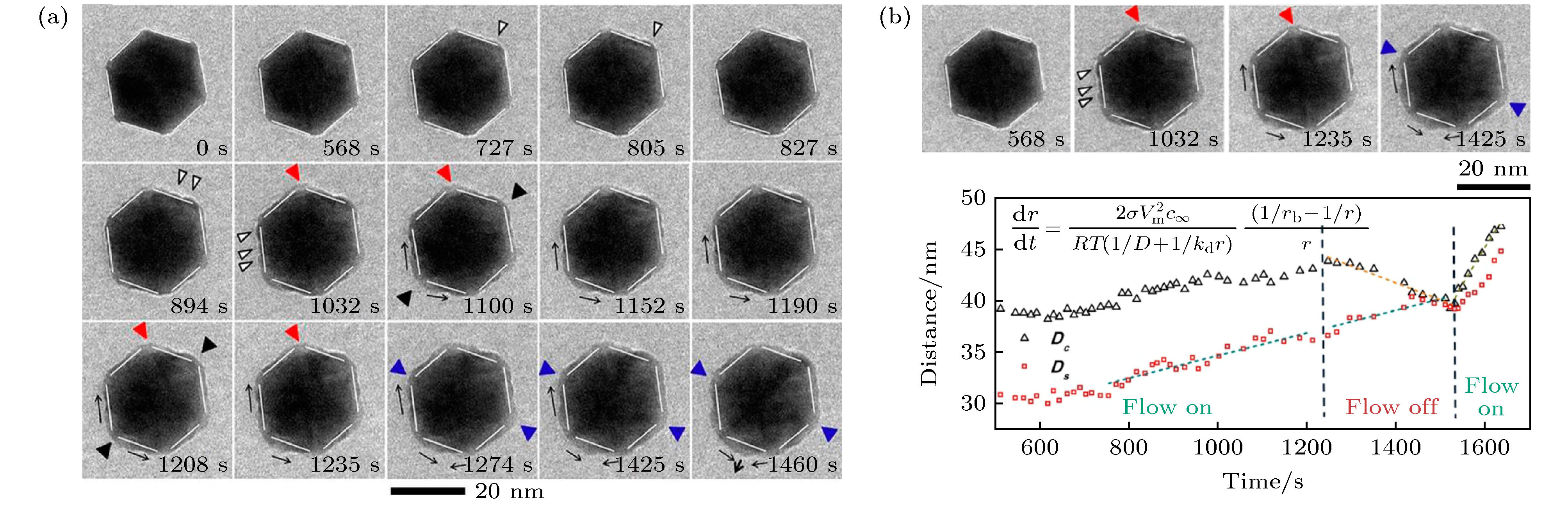

图 12 Pt二十面体上Au的生长[93] (a) TEM时序图像显示了Au在Pt二十面体纳米颗粒上的生长过程, 箭头代表Au的生长变化位置; (b) Pt纳米晶体上Au的成核和生长的定量分析, 方程是考虑了反应和扩散的增长率

Fig. 12. Au growth on a Pt icosahedron[93]: (a) TEM sequence image shows the growth process of Au on Pt icosahedral nanoparticles, and the arrow represents the growth and change position of Au; (b) quantitative analysis of Au nucleation and growth on Pt nanocrystals, the equation is to consider the growth rate of reaction and diffusion.

-

[1] Abrams I, Mcbain J 1944 Science 100 273

Google Scholar

Google Scholar

[2] Xu T, Sun L 2016 Superlattice Microstruct. 99 24

[3] Hansen T W, Wagner J B, Dunin-Borkowski R E 2010 Mater. Sci. Technol. 26 1338

[4] Huang J Y, Zhong L, Wang C M, Sullivan J P, Xu W, Zhang L Q, Mao S X, Hudak N S, Liu X H, Subramanian A, Fan H, Qi L, Kushima A, Li J 2010 Science 330 1515

Google Scholar

Google Scholar

[5] Miyata T, Mizoguchi T 2017 Ultramicroscopy 178 81

[6] Tromp R M, Hull R, Vereecken P M, Williamson M J, Ross F M 2003 Nat. Mater. 2 532

[7] Zheng H, Smith R K, Jun Y, Kisielowski C, Dahmen U, Alivisatos A P 2009 Science 324 1306

Google Scholar

Google Scholar

[8] Yuk J M, Park J, Ercius P, Kim K, Hellebusch D J, Crommie M F, Lee J Y, Zettl A, Alivisatos A P 2012 Science 336 61

Google Scholar

Google Scholar

[9] Rasool H, Dunn G, Fathalizadeh A, Zettl A 2016 Phys. Status Solidi B 253 2351

Google Scholar

Google Scholar

[10] Haider M H M, Rose H R H, Uhlemann S U S, Kabius B K B, Urban K U K 1998 J. Electron. Microsc. 47 395

[11] Liao H G, Zherebetskyy D, Xin H, Czarnik C, Ercius P, Elmlund H, Pan M, Wang L W, Zheng H 2014 Science 345 916

Google Scholar

Google Scholar

[12] Evans J E, Jungjohann K L, Browning N D, Arslan I 2011 Nano Lett. 11 2809

[13] Park J, Zheng H, Lee W C, Geissler P L, Rabani E, Alivisatos A P 2012 ACS Nano 6 2078

[14] Li D, Nielsen M H, Jonathan R I L, Frandsen C, Banfield J F, James J D Y 2012 Science 336 1014

Google Scholar

Google Scholar

[15] Zhu G, Jiang Y, Lin F, Zhang H, Jin C, Yuan J, Yang D, Zhang Z 2014 Chem. Commun. 50 9447

Google Scholar

Google Scholar

[16] Nielsen M H, Aloni S, De Yoreo J J 2014 Science 345 1158

Google Scholar

Google Scholar

[17] Chen Q, Cho H, Manthiram K, Yoshida M, Ye X, Alivisatos A P 2015 ACS Cent. Sci. 1 33

[18] Liu J, Wang Z, Sheng A, Liu F, Qin F, Wang Z L 2016 Environ. Sci. Technol. 50 5606

Google Scholar

Google Scholar

[19] Tan S F, Chee S W, Lin G, Bosman M, Lin M, Mirsaidov U, Nijhuis C A 2016 J. Am. Chem. Soc. 138 5190

Google Scholar

Google Scholar

[20] Dong M, Wang W, Wei W, Hu X, Qin M, Zhang Q, Sun L, Xu F 2019 J. Phys. Chem. C 123 21257

Google Scholar

Google Scholar

[21] Zheng H, Claridge S A, Minor A M, Alivisatos A P, Dahmen U 2009 Nano Lett. 9 2460

Google Scholar

Google Scholar

[22] Grogan J M, Rotkina L, Bau H H 2011 Phys. Rev. E: Stat., Nonlin., Soft Matter Phys. 83 61405

Google Scholar

Google Scholar

[23] Chee S W, Baraissov Z, Loh N D, Matsudaira P T, Mirsaidov U 2016 J. Phys. Chem. C 120 20462

Google Scholar

Google Scholar

[24] Chee S W, Anand U, Bisht G, Tan S F, Mirsaidov U 2019 Nano Lett. 19 2871

Google Scholar

Google Scholar

[25] Radisic A, Vereecken P M, Hannon J B, Searson P C, Ross F M 2006 Nano Lett. 6 238

Google Scholar

Google Scholar

[26] Radisic A, Vereecken P M, Searson P C, Ross F M 2006 Surf. Sci. 600 1817

Google Scholar

Google Scholar

[27] Tan S F, Lin G, Bosman M, Mirsaidov U, Nijhuis C A 2016 ACS Nano 10 7689

Google Scholar

Google Scholar

[28] Lutz L, Dachraoui W, Demortière A, Johnson L R, Bruce P G, Grimaud A, Tarascon J 2018 Nano Lett. 18 1280

Google Scholar

Google Scholar

[29] Nagashima S, Ikai T, Sasaki Y, Kawasaki T, Hatanaka T, Kato H, Kishita K 2019 Nano Lett. 19 7000

Google Scholar

Google Scholar

[30] Liu K L, Wu C C, Huang Y J, Peng H L, Chang H Y, Chang P, Hsu L, Yew T R 2008 Lab Chip 8 1915

Google Scholar

Google Scholar

[31] Jonge N D, Peckys D B, Kremers G J, Piston D W 2009 Proc. Natl. Acad. Sci. U.S.A. 106 2159

Google Scholar

Google Scholar

[32] Park J, Park H, Ercius P, Pegoraro A F, Xu C, Kim J W, Han S H, Weitz D A 2015 Nano Lett. 15 4737

Google Scholar

Google Scholar

[33] Dahmke I N, Verch A, Hermannsdörfer J, Peckys D B, Weatherup R S, Hofmann S, de Jonge N 2017 ACS Nano 11 11108

Google Scholar

Google Scholar

[34] Gu M, Parent L R, Mehdi B L, Unocic R R, McDowell M T, Sacci R L, Xu W, Connell J G, Xu P, Abellan P, Chen X, Zhang Y, Perea D E, Evans J E, Lauhon L J, Zhang J, Liu J, Browning N D, Cui Y, Arslan I, Wang C 2013 Nano Lett. 13 6106

Google Scholar

Google Scholar

[35] Mehdi B L, Qian J, Nasybulin E, Park C, Welch D A, Faller R, Mehta H, Henderson W A, Xu W, Wang C M, Evans J E, Liu J, Zhang J G, Mueller K T, Browning N D 2015 Nano Lett. 15 2168

Google Scholar

Google Scholar

[36] Seo H K, Hwa Y, Chang J H, Park J Y, Lee J S, Park J, Cairns E J, Yuk J M 2020 Nano Lett. 20 2080

Google Scholar

Google Scholar

[37] Zeng Z, Liang W, Liao H, Xin H L, Chu Y, Zheng H 2014 Nano Lett. 14 1745

Google Scholar

Google Scholar

[38] Zeng Z, Zhang X, Bustillo K, Niu K, Gammer C, Xu J, Zheng H 2015 Nano Lett. 15 5214

Google Scholar

Google Scholar

[39] Cheong J Y, Chang J H, Seo H K, Yuk J M, Shin J W, Lee J Y, Kim I 2016 Nano Energy 25 154

Google Scholar

Google Scholar

[40] Wu J, Gao W, Yang H, Zuo J 2017 ACS Nano 11 1696

Google Scholar

Google Scholar

[41] Shan H, Gao W, Xiong Y, Shi F, Yan Y, Ma Y, Shang W, Tao P, Song C, Deng T, Zhang H, Yang D, Pan X, Wu J 2018 Nat. Commun. 9 1011

Google Scholar

Google Scholar

[42] 陕皓 2018 博士学位论文 (上海: 交通大学)

Shan H 2018 Ph. D. Dissertation (Shanghai: Shanghai Jiao Tong University) (in Chinese)

[43] Lu Y, Yin W, Peng K, Wang K, Hu Q, Selloni A, Chen F, Liu L, Sui M 2018 Nat. Commun. 9 2752

Google Scholar

Google Scholar

[44] Kashin A S, Ananikov V P 2019 Nat. Rev. Chem. 3 624

Google Scholar

Google Scholar

[45] Kröger R, erch A V 2018 Minerals 8 21

Google Scholar

Google Scholar

[46] Tanase M, Winterstein J, Sharma R, Aksyuk V, Holland G, Liddle J A 2015 Microsc. Microanal. 21 1629

[47] Niels D J, Lothar H, Rafal E D, Frances M R 2019 Nat. Rev. Mater. 4 61

Google Scholar

Google Scholar

[48] Woehl T J, Evans J E, Arslan I, Ristenpart W D, Browning N D 2012 ACS Nano 6 8599

Google Scholar

Google Scholar

[49] Sutter E A, Sutter P W 2014 J. Am. Chem. Soc. 136 16865

Google Scholar

Google Scholar

[50] Ambrožič B, Prašnikar A, Hodnik N, Kostevšek N, Likozar B, Rožman K Ž, Šturm S 2019 Chem. Sci. 10 8735

Google Scholar

Google Scholar

[51] 胡奇, 金传洪 2019 物理化学学报 35 101

Google Scholar

Google Scholar

Hu Q, Jin C H 2019 Acta Phys.-Chim. Sin. 35 101

Google Scholar

Google Scholar

[52] Schneider N M, Norton M M, Mendel B J, Grogan J M, Ross F M, Bau H H 2014 J. Phys. Chem. C 118 22373

Google Scholar

Google Scholar

[53] Wang C, Shokuhfar T, Klie R F 2016 Adv. Mater. 28 7716

Google Scholar

Google Scholar

[54] Grogan J M, Schneider N M, Ross F M, Bau H H 2013 Nano Lett. 14 359

Google Scholar

Google Scholar

[55] Shin D, Park J B, Kim Y, Kim S J, Kang J H, Lee B, Cho S, Hong B H, Novoselov K S 2015 Nat. Commun. 6 6068

Google Scholar

Google Scholar

[56] Zhu G, Jiang Y, Huang W, Zhang H, Lin F, Jin C 2013 Chem. Commun. 49 10944

Google Scholar

Google Scholar

[57] Hwang S, Chen X, Zhou G, Su D 2019 Adv. Energy Mater. 10 1902105

Google Scholar

Google Scholar

[58] Sutter E, Jungjohann K, Bliznakov S, Courty A, Maisonhaute E, Tenney S, Sutter P 2014 Nat. Commun. 5 4946

Google Scholar

Google Scholar

[59] Cho H, Jones M R, Nguyen S C, Hauwiller M R, Zettl A, Alivisatos A P 2016 Nano Lett. 17 414

[60] Pu S, Gong C, Robertson A W 2020 R. Soc. Open Sci. 7 191204

Google Scholar

Google Scholar

[61] White E R, Mecklenburg M, Shevitski B, Singer S B, Regan B C 2012 Langmuir 28 3695

Google Scholar

Google Scholar

[62] Bhuyan M K, Soleilhac A, Somayaji M, Itina T E, Antoine R, Stoian R 2018 Sci. Rep. 8 9665

Google Scholar

Google Scholar

[63] Fu X, Chen B, Tang J, Hassan M T, Zewail A H 2017 Science 355 494

Google Scholar

Google Scholar

[64] Fu X, Chen B, Tang J, Zewail A H 2017 Sci. Adv. 3 e1701160

Google Scholar

Google Scholar

[65] 王文, 徐涛, 孙立涛 2018 电子显微学报 37 500

Google Scholar

Google Scholar

Wang W, Xu T, Sun L T 2018 J. Chin. Electron Microsc. Soc. 37 500

Google Scholar

Google Scholar

[66] Yang J, Choi M K, Sheng Y, Jung J, Bustillo K, Chen T, Lee S, Ercius P, Kim J H, Warner J H, Chan E M, Zheng H 2019 Nano Lett. 19 1788

Google Scholar

Google Scholar

[67] Zhu C, Liang S, Song E, Zhou Y, Wang W, Shan F, Shi Y, Hao C, Yin K, Zhang T, Liu J, Zheng H, Sun L 2018 Nat. Commun. 9 421

Google Scholar

Google Scholar

[68] Wei W, Zhang H, Wang W, Dong M, Nie M, Sun L, Xu F 2019 ACS Appl. Mater. Inter. 11 24478

Google Scholar

Google Scholar

[69] Liao H, Cui L, Whitelam S, Zheng H 2012 Science 336 1011

Google Scholar

Google Scholar

[70] Franks R, Morefield S, Wen J, Liao D, Alvarado J, Strano M, Marsh C 2008 J. Nanosci. Nanotechnol. 8 4404

Google Scholar

Google Scholar

[71] Grogan J M, Bau H H 2010 J. Microelectromech. Syst. 19 885

Google Scholar

Google Scholar

[72] Denoual M, Menon V, Sato T, de Sagazan O, Coleman A W, Fujita H 2018 Meas. Sci. Technol. 30 17001

Google Scholar

Google Scholar

[73] Tai K, Liu Y, Dillon S J 2014 Microsc. Microanal. 20 330

Google Scholar

Google Scholar

[74] de Jonge N, Ross F M 2011 Nat. Nanotechnol. 6 695

Google Scholar

Google Scholar

[75] 胡奇 2018 硕士学位论文 (杭州: 浙江大学)

Hu Q 2018 M. S. Dissertation (Hangzhou: Zhejiang University) (in Chinese)

[76] Chen X, Li C, Cao H 2015 Nanoscale 7 4811

Google Scholar

Google Scholar

[77] Textor M, de Jonge N 2018 Nano Lett. 18 3313

Google Scholar

Google Scholar

[78] Yang J, Alam S B, Yu L, Chan E, Zheng H 2019 Micron 116 22

Google Scholar

Google Scholar

[79] Hutzler A, Schmutzler T, Jank M P M, Branscheid R, Unruh T, Spiecker E, Frey L 2018 Nano Lett. 18 7222

Google Scholar

Google Scholar

[80] Liao H, Zheng H 2016 Annu. Rev. Phys. Chem. 67 719

Google Scholar

Google Scholar

[81] Maxwell J C 1908 London, Edinburgh Dublin Philos. Mag. J. Sci. 16 818

Google Scholar

Google Scholar

[82] Nielsen M H, Li D, Zhang H, Aloni S, Han T Y, Frandsen C, Seto J, Banfield J F, Cölfen H, De Yoreo J J 2014 Microsc. Microanal. 20 425

Google Scholar

Google Scholar

[83] Vekilov P G 2010 Nanoscale 2 2346

Google Scholar

Google Scholar

[84] 付贵珍 2013 山东陶瓷 36 18

Google Scholar

Google Scholar

Fu G 2013 Shandong Ceram. 36 18

Google Scholar

Google Scholar

[85] Loh N D, Sen S, Bosman M, Tan S F, Zhong J, Nijhuis C A, Král P, Matsudaira P, Mirsaidov U 2017 Nat. Chem. 9 77

Google Scholar

Google Scholar

[86] Voorhees P W 1985 J. Stat. Phys. 38 231

Google Scholar

Google Scholar

[87] 李东祥, 高媛媛, 张晓芳, 夏海兵 2019 化学学报 77 305

Google Scholar

Google Scholar

Li D X, Gao Y Y, Zhang X F, Xia H B 2019 Acta Chem. Sin. (Chin. Ed.) 77 305

Google Scholar

Google Scholar

[88] LaMer V K, Dinegar R H 1950 J. Am. Chem. Soc. 72 4847

Google Scholar

Google Scholar

[89] Chen Y, Chen J, Wu W 2017 J. Phys. Chem. C 121 26069

Google Scholar

Google Scholar

[90] Banfield J, Welch S, Zhang H, Ebert T, Penn R 2000 Science 289 751

Google Scholar

Google Scholar

[91] Liao H, Zheng H 2013 J. Am. Chem. Soc. 135 5038

Google Scholar

Google Scholar

[92] Jungjohann K L, Bliznakov S, Sutter P W, Stach E A, Sutter E A 2013 Nano Lett. 13 2964

Google Scholar

Google Scholar

[93] Wu J, Gao W, Wen J, Miller D J, Lu P, Zuo J, Yang H 2015 Nano Lett. 15 2711

Google Scholar

Google Scholar

[94] Chen F, Chen J, Lin Y, Kuo M, Hsu Y, Wu W 2019 Nanoscale 11 10486

Google Scholar

Google Scholar

[95] Su T, Wang Z L, Wang Z 2019 Small 15 1900050

Google Scholar

Google Scholar

[96] Vailonis K M, Gnanasekaran K, Powers X B, Gianneschi N C, Jenkins D M 2019 J. Am. Chem. Soc. 141 10177

Google Scholar

Google Scholar

[97] Hauwiller M R, Zhang X, Liang W, Chiu C, Zhang Q, Zheng W, Ophus C, Chan E M, Czarnik C, Pan M, Ross F M, Wu W, Chu Y, Asta M, Voorhees P W, Alivisatos A P, Zheng H 2018 Nano Lett. 18 6427

Google Scholar

Google Scholar

[98] Yang J, Zeng Z, Kang J, Betzler S, Czarnik C, Zhang X, Ophus C, Yu C, Bustillo K, Pan M, Qiu J, Wang L, Zheng H 2019 Nat. Mater. 18 970

Google Scholar

Google Scholar

[99] Zheng W, Hauwiller M R, Liang W, Ophus C, Ercius P, Chan E M, Chu Y, Asta M, Du X, Alivisatos A P, Zheng H 2019 Nano Res. 12 2889

Google Scholar

Google Scholar

[100] Parent L R, Robinson D B, Woehl T J, Ristenpart W D, Evans J E, Browning N D, Arslan I 2012 ACS Nano 6 3589

Google Scholar

Google Scholar

[101] Verch A, Pfaff M, de Jonge N 2015 Langmuir 31 6956

Google Scholar

Google Scholar

[102] 陈新, 李唱, 柯凯 2017 科学通报 62 2886

Google Scholar

Google Scholar

Chen X, Li C, Ke K 2017 Sci. Bull. 62 2886

Google Scholar

Google Scholar

计量

- 文章访问数: 20742

- PDF下载量: 589

- 被引次数: 0

下载:

下载: