-

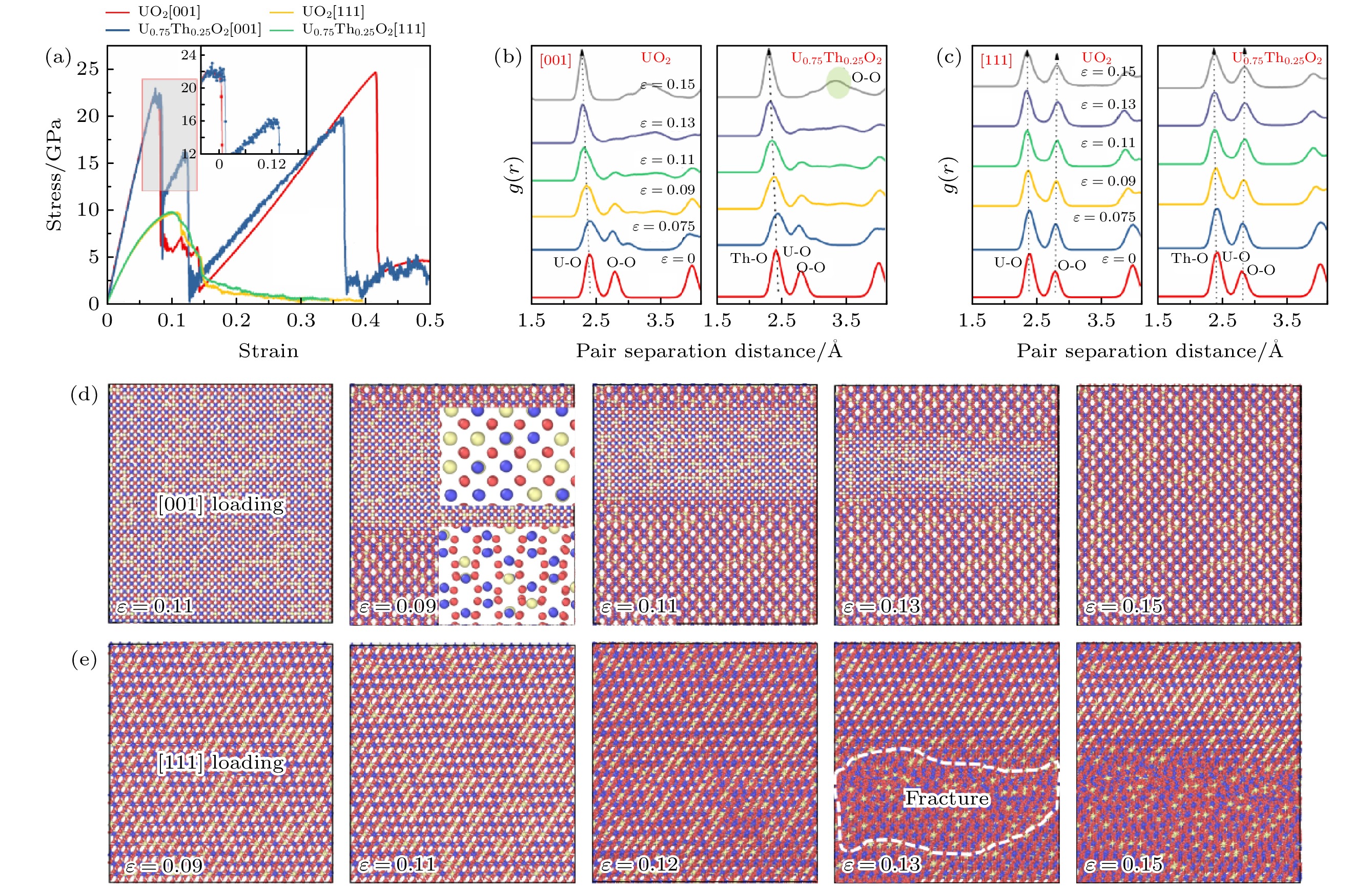

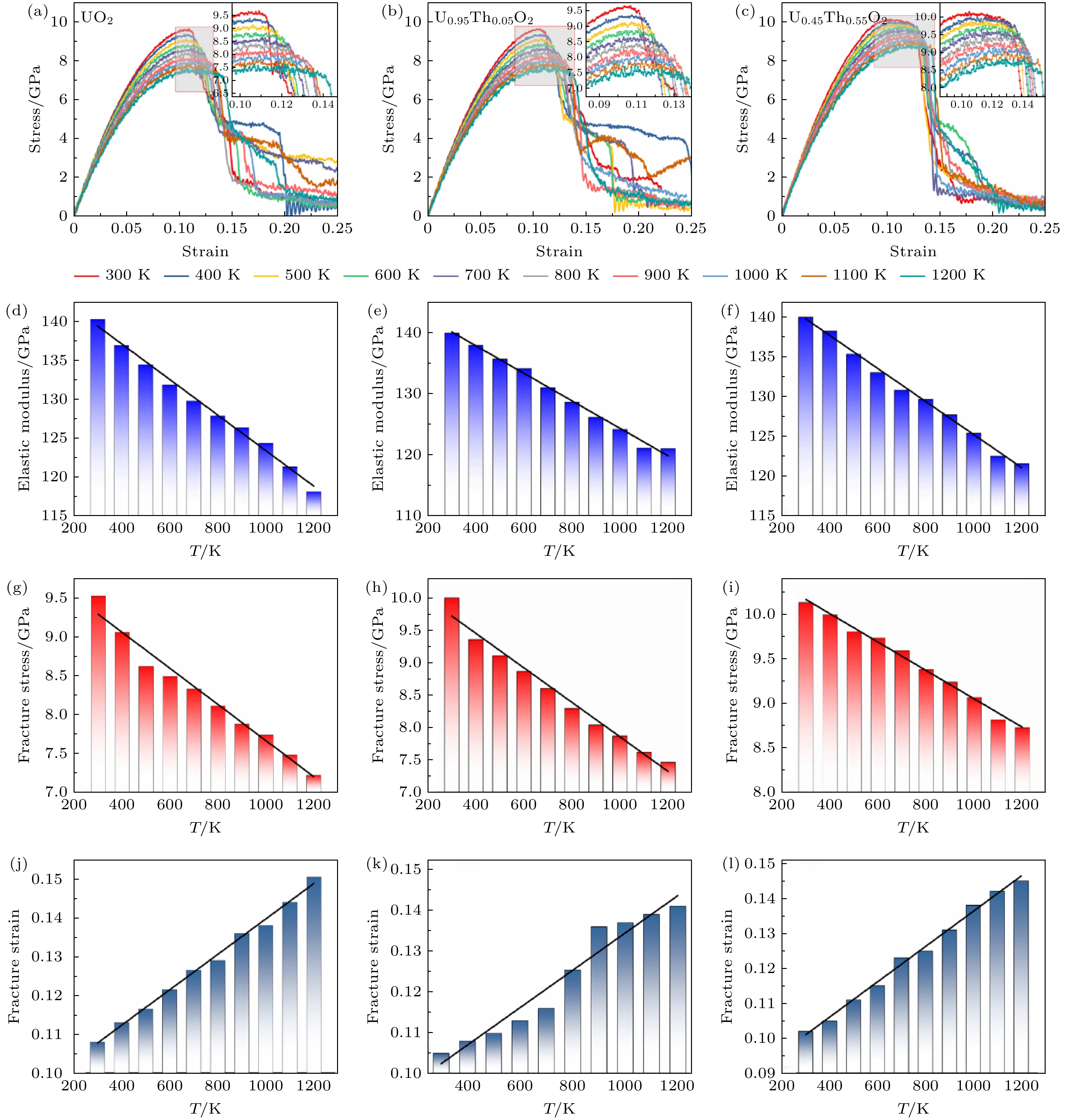

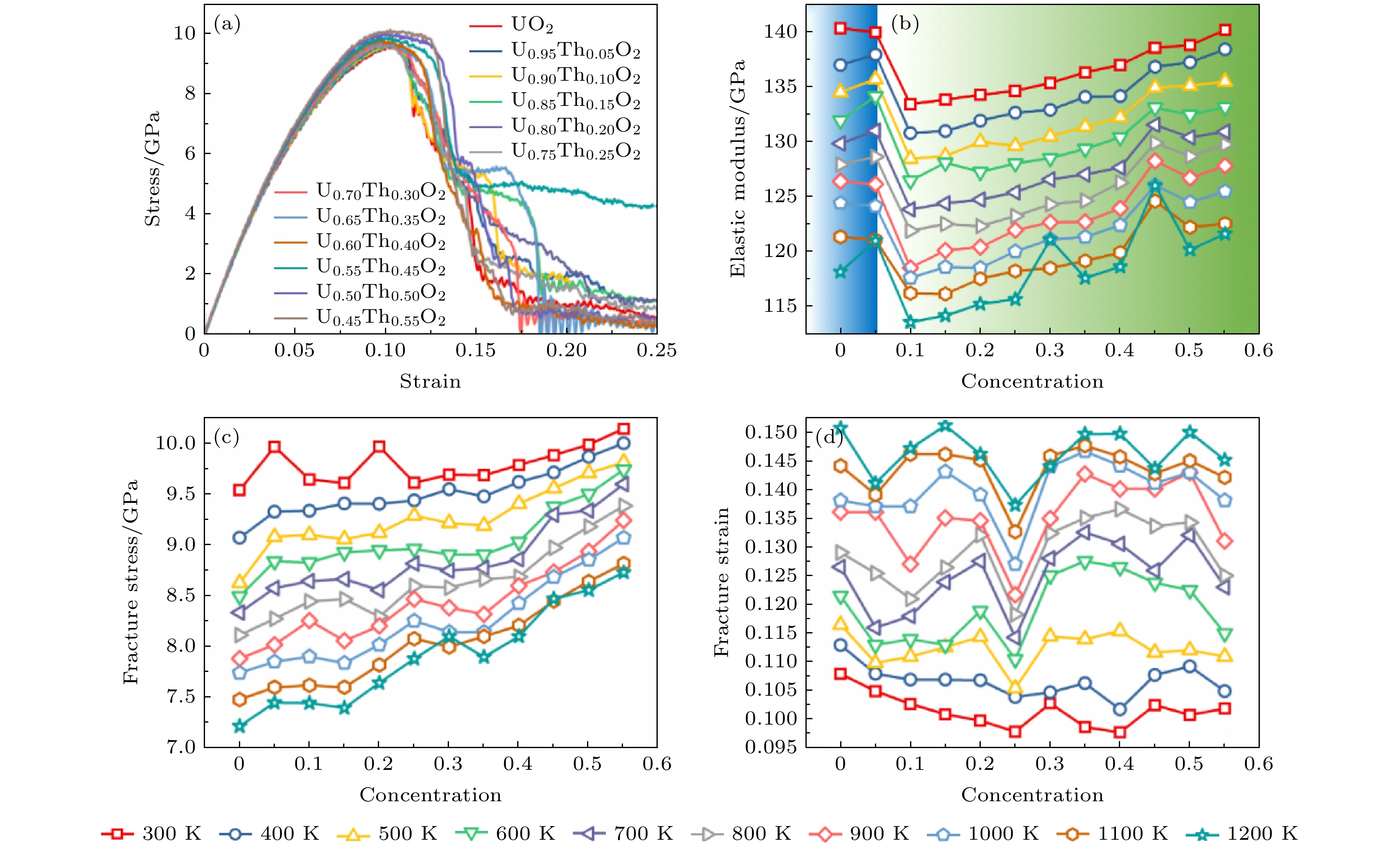

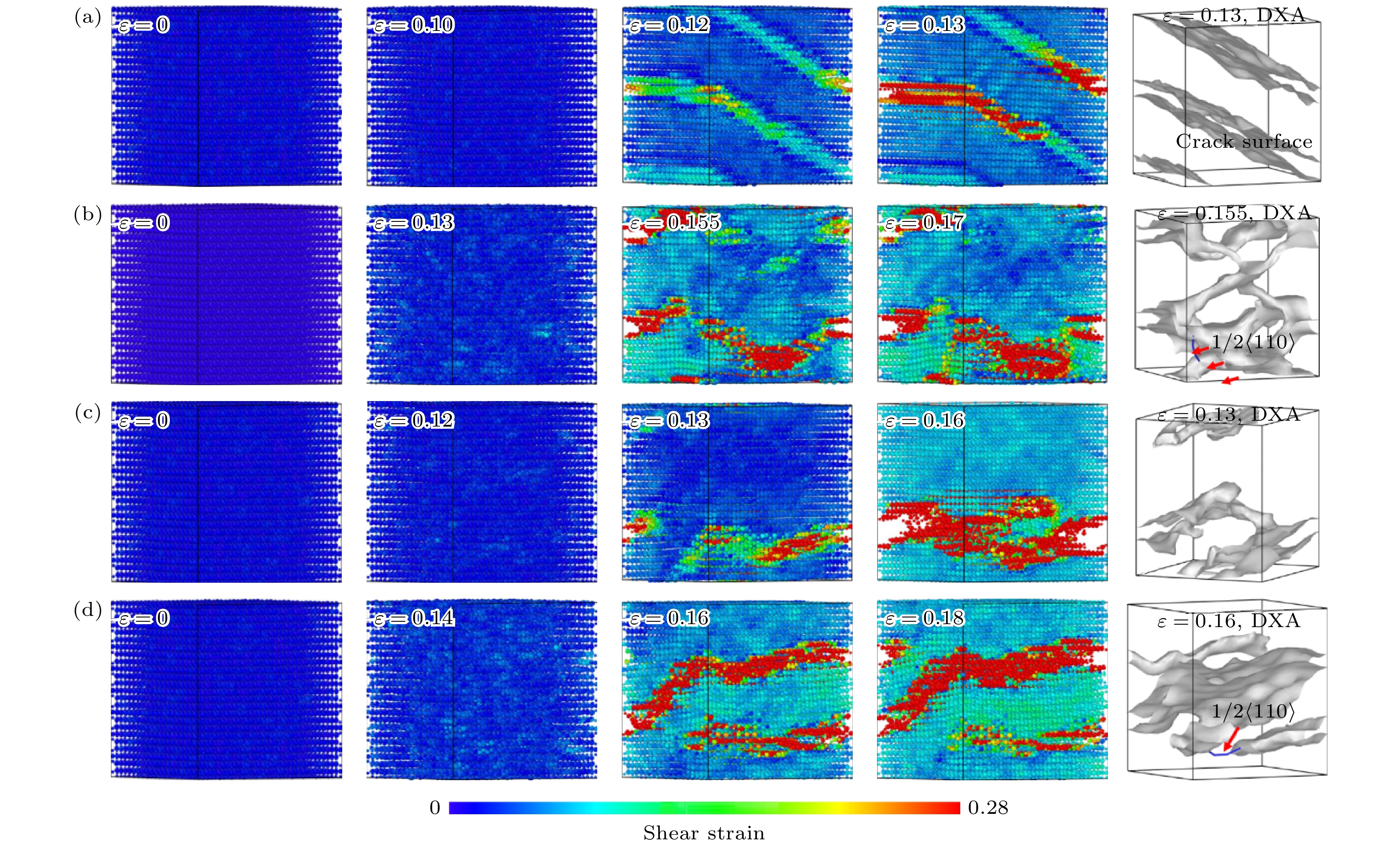

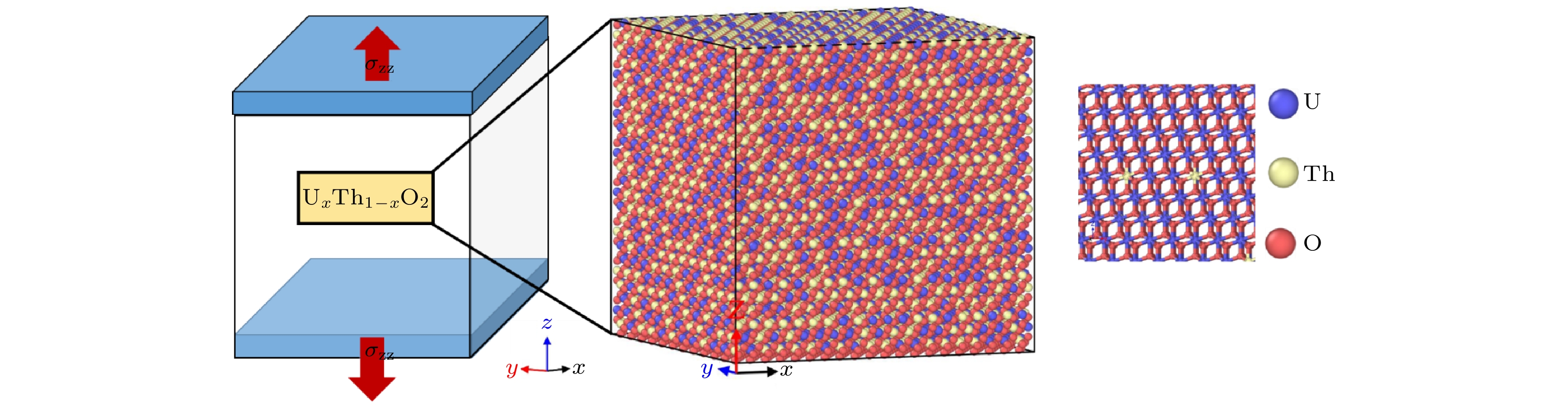

在二氧化铀(UO2)燃料中掺杂钍(Th)是提高其热稳定性的有效手段. 本文利用分子动力学模拟方法, 系统研究了温度与掺杂浓度对U1–xThxO2混合燃料结构稳定性与力学特性的影响. 研究发现, 沿[001]晶向单轴拉伸可观察到混合燃料由初始面心立方结构的萤石相转化为具有低对称结构的scrutinyite相的特殊相变. 混合燃料体系的力学性能强烈依赖于温度与掺杂浓度, 弹性模量和断裂应力随温度的升高而减小, 断裂应变随温度的升高呈增加趋势. 当掺杂浓度小于0.1时, 弹性模量呈下降趋势, 而掺杂浓度高于0.1时, 弹性模量呈增加趋势. 断裂应力随掺杂浓度的增加而增加, 断裂应变则减小. 不同掺杂浓度下混合燃料体系均表现脆性断裂特性, 多晶样品中发生脆性沿晶断裂. 本文的研究结果可为UO2燃料的掺杂改性提供力学性能上的理论指导.Since thorium (Th) owns high conversion ratio in thermal neutron spectrum, high melting temperature, high thermal conductivity and good corrosion resistance in high-temperature water, it can be doped into UO2 based fuel to initiate the fission reaction, and improve the physical properties of UO2. Owing to the challenging experimental conditions and technologies, molecular dynamics (MD) simulations are conducted to investigate the influences of Th doping on the mechanical properties of U1–xThxO2. The phase transition from initial fluorite structure to the metastable scrutinyite phase when loading along the [001] direction is observed, which accords well with the previous density functional theory calculations. However, if U1–xThxO2 is loaded along the [111] direction, only brittle fracture is observed. It is found that both the elastic modulus and fracture stress decrease linearly with elevating temperature but the fracture strain increases. As the Th concentration increases from 0 to 0.55, the elastic modulus first decreases and then increases; if the Th concentration is larger than 0.1, the fracture stress increases and the fracture strain decreases monotonically. The cracks are nucleated with an angle of 45º to the loading direction, propagate rapidly, and are characteristic of brittle fracture, which accords well with the classical failure criteria and experimental results for brittle materials. By comparison, the uniaxial tensile loading is also performed for polycrystalline U1–xThxO2. It is found that the elastic modulus and fracture stress decrease as the temperature increases. However, the elastic modulus is not sensitive to the Th concentration and the fracture increases as the Th concentration increases. The brittle intergranular fracture is observed in each of all polycrystalline samples. The obtained physical parameters are useful for designing the fuels in nuclear reactors.

-

Keywords:

- U1–xThxO2 /

- molecular dynamics simulation /

- mechanical properties /

- fracture

[1] Rest J, Cooper M W D, Spino J, Turnbull J A, Van Uffelen P, Walker C T 2019 J. Nucl. Mater. 513 310

Google Scholar

Google Scholar

[2] Tonks M, Andersson D, Devanathan R, Dubourg R, El-Azab A, Freyss M, Iglesias F, Kulacsy K, Pastore G, Phillpot S R, Welland M 2018 J. Nucl. Mater. 504 300

Google Scholar

Google Scholar

[3] Danièle R, Barthe M F, Christophe J 2012 J. Nucl. Mater. 420 63

Google Scholar

Google Scholar

[4] Liu N Z, He H M, Noël J J, Shoesmith D W 2017 Electrochim. Acta 235 654

Google Scholar

Google Scholar

[5] Mixed Oxide (MOX) Fuel, World Nuclear Association https://www.world-nuclear.org/information-library/nuclear-fuel-cycle/fuel-recycling/mixed-oxide-fuel-mox.aspx[2021-2-3]

[6] Murphy S T, Cooper M W D, Grimes R W 2014 Solid State Ionics 267 80

Google Scholar

Google Scholar

[7] Ghosh P S, Arya A, Kuganathan N, Grimes R W 2019 J. Nucl. Mater. 521 89

Google Scholar

Google Scholar

[8] Lee W E, Gilbert M, Murphy S T, Grimes R W, Green D J 2013 J. Am. Ceram. Soc. 96 2005

Google Scholar

Google Scholar

[9] Soulié A, Crocombette J P, Kraych A, Garrido F, Sattonnay G, Clouet E 2018 Acta Mater. 150 248

Google Scholar

Google Scholar

[10] Baena T, Cardinaels K, Govers Pakarinen J, Binnemans K, Verwerft M 2015 J. Nucl. Mater. 467 135

Google Scholar

Google Scholar

[11] Xiao H X, Long C, Tian X, Chen H 2016 Mater. Des. 96 335

Google Scholar

Google Scholar

[12] Xiao H X, Wang X, Long C, Tian X, Wang H 2017 Nucl. Eng. Technol. 49 1733

Google Scholar

Google Scholar

[13] Chiang T W, Chernatynskiy A, Sinnott S B, Phillpot S R 2014 J. Nucl. Mater. 448 53

Google Scholar

Google Scholar

[14] Lee C W, Chernatynskiy A, Shukla P, Stoller R E, Sinnott S B, Phillpot S R 2015 J. Nucl. Mater. 456 253

Google Scholar

Google Scholar

[15] Rahman M J, Szpunar B, Szpunar J A 2019 Comput. Mater. Sci. 166 193

Google Scholar

Google Scholar

[16] Calashev A Y, Ivanichkina K S, Zaikov Y P 2020 J. Solid State Chem. 286 121278

Google Scholar

Google Scholar

[17] Cooper M W D, Middleburgh S C, Grimes R W 2015 J. Nucl. Mater. 466 29

Google Scholar

Google Scholar

[18] Cooper M W D, Murphy S T, Fossati P C M, Rushton M J D, Grimes R W. 2014 Proc. R. Soc. London, Ser. A 470 20140427

Google Scholar

Google Scholar

[19] Balboa H, Brutzel L V, Chartier A, Le B Y 2017 J. Nucl. Mater. 495 67

Google Scholar

Google Scholar

[20] Rahman M J, Szpunar B, Szpunar J A 2019 J. Nucl. Mater. 513 8

Google Scholar

Google Scholar

[21] Rahman M J, Cooper M W D, Szpunar B, Szpunar J A, 2018 Comput. Mater. Sci. 169 109124

[22] Ghosh P S, Kuganathan N, Galvin C O T, Arya A, Dey G K, Dutta B K, Grimes R W 2016 J. Nucl. Mater. 479 112

Google Scholar

Google Scholar

[23] Palomares R I, McDonnell M T, Yang L, Yao T K, Szymanowski J E S, Neuefeind J, Sigmon G E, Lian J, Tucker M G, Wirth B D, Lang M 2019 Phys. Rev. Mater. 3 053611

Google Scholar

Google Scholar

[24] Canon R F, Roberts J T A, Beals R J 1971 J. Am. Ceram. Soc. 54 105

Google Scholar

Google Scholar

[25] Kapoor K, Ahmad A, Laksminarayana A, Rao G V S H 2007 J. Nucl. Mater. 366 87

Google Scholar

Google Scholar

[26] Arayro J, Treglia G, Ribeiro F 2016 J. Phys. Condens. Matter. 28 015006

Google Scholar

Google Scholar

[27] Mo K, Miao Y B, Xu R Q, Yao T K, Lian J, Jamison L M, Yacout A M 2020 J. Nucl. Mater. 529 151943

Google Scholar

Google Scholar

[28] Desai T G, Millett P C, Wolf D 2008 Acta Mater. 56 4489

Google Scholar

Google Scholar

[29] Tian X F, Ge L Q, Yu Y, Wang Y, You Z J, Li L S 2019 J. Alloys Compd. 803 42

Google Scholar

Google Scholar

[30] Zhang Y F, Liu X Y, Millett P C, Tonksa M, Andersson D A, Bine B 2012 J. Nucl. Mater. 430 96

Google Scholar

Google Scholar

[31] Lunev A V, Kuksin A Y, Starikov S V 2017 Int. J. Plast. 89 85

Google Scholar

Google Scholar

[32] Idiri M, Bihan T. L, Heathman S, Rebizant J 2004 Phys. Rev. B 70 014113

Google Scholar

Google Scholar

[33] Tian X F, Wang Y, Ge L Q, Dong W J, You Z J, Dinga P P, Yu Y 2019 Comput. Mater. Sci. 169 109124

Google Scholar

Google Scholar

[34] Fossati P C M, Brutzel L V, Chartier A 2013 Phys. Rev. B 88 214112

Google Scholar

Google Scholar

[35] Malakkal L, Prasad A, Jossou E, Ranasinghe J, Szpunar B, Bichler L, Szpunar J 2019 J. Alloys Compd. 798 507

Google Scholar

Google Scholar

[36] Cereceda D, Perlado, J M, Marian J 2012 Comput. Mater. Sci. 62 272

Google Scholar

Google Scholar

[37] Meng L J, Jiang J, Wang J L, Ding F 2014 J. Phys. Chem. C 118 720

Google Scholar

Google Scholar

[38] Stukowski A 2010 Modell. Simul. Mater. Sci. Eng. 18 015012

Google Scholar

Google Scholar

[39] Varshni Y P 1970 Phys. Rev. B 2 3952

Google Scholar

Google Scholar

[40] Feng L, Sarah C F, Brent H, Shen J D, Andrew T N 2020 JOM 72 5

Google Scholar

Google Scholar

-

图 2 UO2与U0.75Th0.25O2沿[001]和[111]方向单轴拉伸加载过程 (a) 应力-应变曲线; (b) 沿[001]拉伸过程中的径向分布函数; (c) 沿[111]拉伸过程中的径向分布函数; (d) U0.75Th0.25O2沿[001]拉伸的原子结构演化; (e) U0.75Th0.25O2沿[111]拉伸时的原子结构演化

Fig. 2. Tensile behaviors of UO2 and U0.75Th0.25O2 along [001] and [111] direction: (a) Stress-strain curves; (b) radial distribution function (RDF, g(r)) along [001] direction; (c) RDF along [111] direction; (d) the atomic structure evolution of U0.75Th0.25O2 along [001] direction; (e) the atomic structure evolution of U0.75Th0.25O2 along [111] direction.

图 3 温度对U1–xThxO2 混合燃料沿[111]方向单轴拉伸时的力学性能的影响 (a), (b), (c) UO2, U0.95Th0.05O2及U0.45Th0.55O2不同温度下的应力-应变曲线; (d), (e), (f) 对应的弹性模量随温度的变化; (g), (h), (i) 对应的断裂应力随温度的变化; (j), (k), (l) 对应的断裂应变随温度的变化

Fig. 3. Effect of temperature on the mechanical properties of U1–xThxO2 loaded along the [111] direction: (a), (b), (c) Stress-strain curves of UO2, U0.95Th0.05O2 and U0.45Th0.55O2; (d), (e), (f) the corresponding elastic modulus as a function of temperature; (g), (h), (i) the corresponding fracture stress as a function of temperature; (j), (k), (l) the corresponding fracture strain as a function of temperature.

图 4 Th掺杂浓度对U1–xThxO2 混合燃料沿[111]方向单轴拉伸时的力学性能的影响 (a) 300 K下不同掺杂浓度时的应力-应变曲线; (b) 不同温度下弹性模量随掺杂浓度的变化; (c) 不同温度下断裂应力随掺杂浓度的变化; (d) 不同温度下断裂应变随掺杂浓度的变化

Fig. 4. Effect of Th concentration on the mechanical properties of U1–xThxO2 loaded along the [111] direction: (a) Stress-strain curves; (b) the elastic modulus as a function of Th concentration; (c) the fracture stress as a function of Th concentration; (d) the fracture strain as a function of Th concentration.

图 5 U1–xThxO2 混合燃料沿[111]方向单轴拉伸时的原子结构演化 (a) UO2, 300 K; (b) UO2, 1000 K; (c) U0.45Th0.55O2, 300 K; (d) U0.45Th0.55O2, 1200 K

Fig. 5. Typical atomic structure evolution of U1–xThxO2 upon tensile loading along [111] direction: (a) UO2, 300 K; (b) UO2, 1000 K; (c) U0.45Th0.55O2, 300 K; (d) U0.45Th0.55O2, 1200 K.

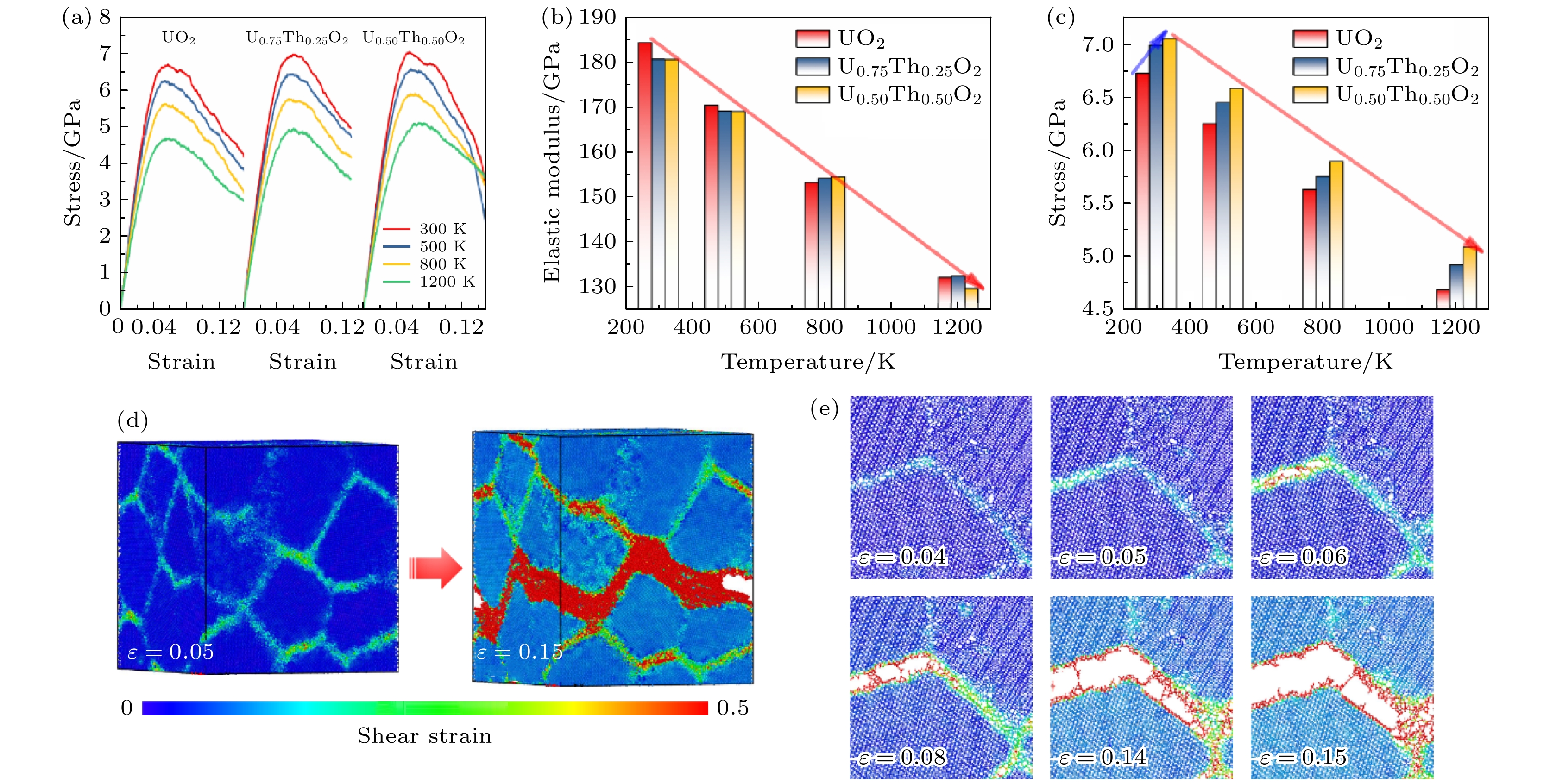

图 6 多晶U1–xThxO2 混合燃料单轴拉伸力学特性 (a) 三种掺杂浓度下不同温度时的应力-应变曲线; (b) 弹性模量随温度的变化; (c) 断裂应力随温度的变化; (d) 断裂过程中的三维结构; (e) 不同应变下三角晶界区域的放大图, 原子颜色由其应变标定

Fig. 6. Mechanical behaviors of polycrystalline U1–xThxO2: (a) Stress-strain curves for different temperature and Th concentration; (b) the elastic modulus as a function of temperature; (c) the fracture stress as a function of temperatures; (d) the three-dimensional atomic structure; (e) the atomic structure evolution around a triple grain boundary.

-

[1] Rest J, Cooper M W D, Spino J, Turnbull J A, Van Uffelen P, Walker C T 2019 J. Nucl. Mater. 513 310

Google Scholar

Google Scholar

[2] Tonks M, Andersson D, Devanathan R, Dubourg R, El-Azab A, Freyss M, Iglesias F, Kulacsy K, Pastore G, Phillpot S R, Welland M 2018 J. Nucl. Mater. 504 300

Google Scholar

Google Scholar

[3] Danièle R, Barthe M F, Christophe J 2012 J. Nucl. Mater. 420 63

Google Scholar

Google Scholar

[4] Liu N Z, He H M, Noël J J, Shoesmith D W 2017 Electrochim. Acta 235 654

Google Scholar

Google Scholar

[5] Mixed Oxide (MOX) Fuel, World Nuclear Association https://www.world-nuclear.org/information-library/nuclear-fuel-cycle/fuel-recycling/mixed-oxide-fuel-mox.aspx[2021-2-3]

[6] Murphy S T, Cooper M W D, Grimes R W 2014 Solid State Ionics 267 80

Google Scholar

Google Scholar

[7] Ghosh P S, Arya A, Kuganathan N, Grimes R W 2019 J. Nucl. Mater. 521 89

Google Scholar

Google Scholar

[8] Lee W E, Gilbert M, Murphy S T, Grimes R W, Green D J 2013 J. Am. Ceram. Soc. 96 2005

Google Scholar

Google Scholar

[9] Soulié A, Crocombette J P, Kraych A, Garrido F, Sattonnay G, Clouet E 2018 Acta Mater. 150 248

Google Scholar

Google Scholar

[10] Baena T, Cardinaels K, Govers Pakarinen J, Binnemans K, Verwerft M 2015 J. Nucl. Mater. 467 135

Google Scholar

Google Scholar

[11] Xiao H X, Long C, Tian X, Chen H 2016 Mater. Des. 96 335

Google Scholar

Google Scholar

[12] Xiao H X, Wang X, Long C, Tian X, Wang H 2017 Nucl. Eng. Technol. 49 1733

Google Scholar

Google Scholar

[13] Chiang T W, Chernatynskiy A, Sinnott S B, Phillpot S R 2014 J. Nucl. Mater. 448 53

Google Scholar

Google Scholar

[14] Lee C W, Chernatynskiy A, Shukla P, Stoller R E, Sinnott S B, Phillpot S R 2015 J. Nucl. Mater. 456 253

Google Scholar

Google Scholar

[15] Rahman M J, Szpunar B, Szpunar J A 2019 Comput. Mater. Sci. 166 193

Google Scholar

Google Scholar

[16] Calashev A Y, Ivanichkina K S, Zaikov Y P 2020 J. Solid State Chem. 286 121278

Google Scholar

Google Scholar

[17] Cooper M W D, Middleburgh S C, Grimes R W 2015 J. Nucl. Mater. 466 29

Google Scholar

Google Scholar

[18] Cooper M W D, Murphy S T, Fossati P C M, Rushton M J D, Grimes R W. 2014 Proc. R. Soc. London, Ser. A 470 20140427

Google Scholar

Google Scholar

[19] Balboa H, Brutzel L V, Chartier A, Le B Y 2017 J. Nucl. Mater. 495 67

Google Scholar

Google Scholar

[20] Rahman M J, Szpunar B, Szpunar J A 2019 J. Nucl. Mater. 513 8

Google Scholar

Google Scholar

[21] Rahman M J, Cooper M W D, Szpunar B, Szpunar J A, 2018 Comput. Mater. Sci. 169 109124

[22] Ghosh P S, Kuganathan N, Galvin C O T, Arya A, Dey G K, Dutta B K, Grimes R W 2016 J. Nucl. Mater. 479 112

Google Scholar

Google Scholar

[23] Palomares R I, McDonnell M T, Yang L, Yao T K, Szymanowski J E S, Neuefeind J, Sigmon G E, Lian J, Tucker M G, Wirth B D, Lang M 2019 Phys. Rev. Mater. 3 053611

Google Scholar

Google Scholar

[24] Canon R F, Roberts J T A, Beals R J 1971 J. Am. Ceram. Soc. 54 105

Google Scholar

Google Scholar

[25] Kapoor K, Ahmad A, Laksminarayana A, Rao G V S H 2007 J. Nucl. Mater. 366 87

Google Scholar

Google Scholar

[26] Arayro J, Treglia G, Ribeiro F 2016 J. Phys. Condens. Matter. 28 015006

Google Scholar

Google Scholar

[27] Mo K, Miao Y B, Xu R Q, Yao T K, Lian J, Jamison L M, Yacout A M 2020 J. Nucl. Mater. 529 151943

Google Scholar

Google Scholar

[28] Desai T G, Millett P C, Wolf D 2008 Acta Mater. 56 4489

Google Scholar

Google Scholar

[29] Tian X F, Ge L Q, Yu Y, Wang Y, You Z J, Li L S 2019 J. Alloys Compd. 803 42

Google Scholar

Google Scholar

[30] Zhang Y F, Liu X Y, Millett P C, Tonksa M, Andersson D A, Bine B 2012 J. Nucl. Mater. 430 96

Google Scholar

Google Scholar

[31] Lunev A V, Kuksin A Y, Starikov S V 2017 Int. J. Plast. 89 85

Google Scholar

Google Scholar

[32] Idiri M, Bihan T. L, Heathman S, Rebizant J 2004 Phys. Rev. B 70 014113

Google Scholar

Google Scholar

[33] Tian X F, Wang Y, Ge L Q, Dong W J, You Z J, Dinga P P, Yu Y 2019 Comput. Mater. Sci. 169 109124

Google Scholar

Google Scholar

[34] Fossati P C M, Brutzel L V, Chartier A 2013 Phys. Rev. B 88 214112

Google Scholar

Google Scholar

[35] Malakkal L, Prasad A, Jossou E, Ranasinghe J, Szpunar B, Bichler L, Szpunar J 2019 J. Alloys Compd. 798 507

Google Scholar

Google Scholar

[36] Cereceda D, Perlado, J M, Marian J 2012 Comput. Mater. Sci. 62 272

Google Scholar

Google Scholar

[37] Meng L J, Jiang J, Wang J L, Ding F 2014 J. Phys. Chem. C 118 720

Google Scholar

Google Scholar

[38] Stukowski A 2010 Modell. Simul. Mater. Sci. Eng. 18 015012

Google Scholar

Google Scholar

[39] Varshni Y P 1970 Phys. Rev. B 2 3952

Google Scholar

Google Scholar

[40] Feng L, Sarah C F, Brent H, Shen J D, Andrew T N 2020 JOM 72 5

Google Scholar

Google Scholar

计量

- 文章访问数: 9045

- PDF下载量: 81

- 被引次数: 0

下载:

下载: