-

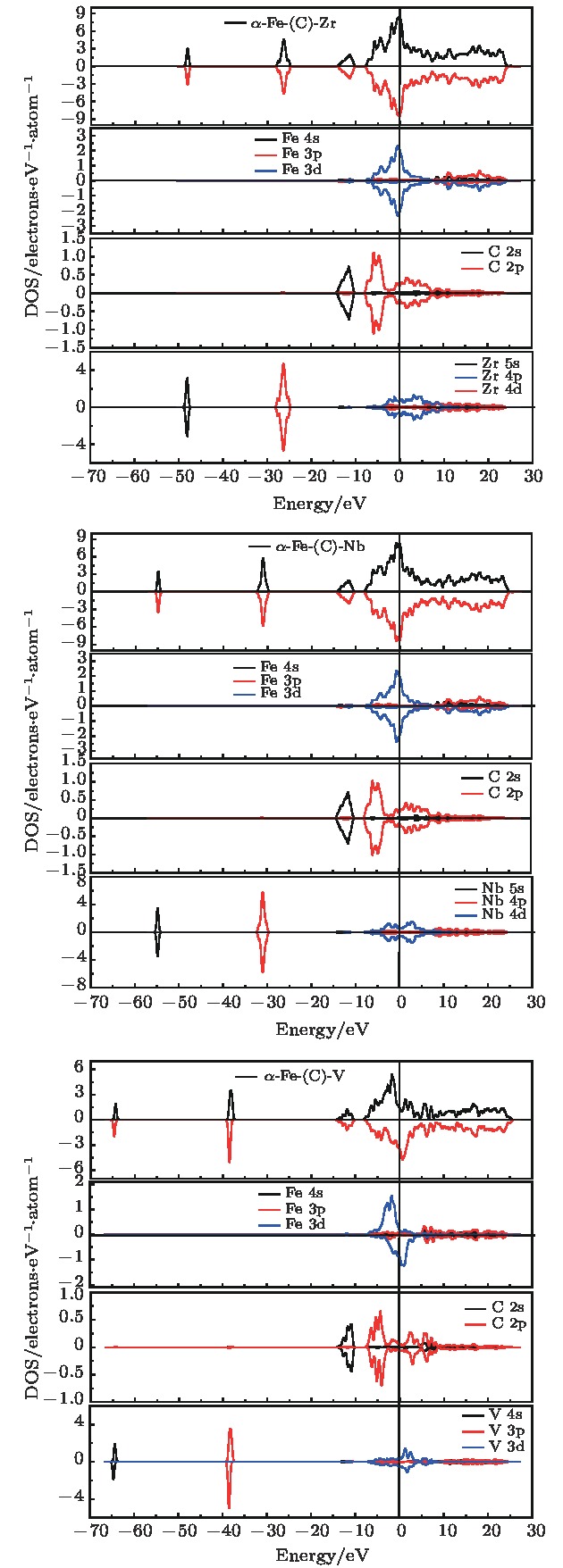

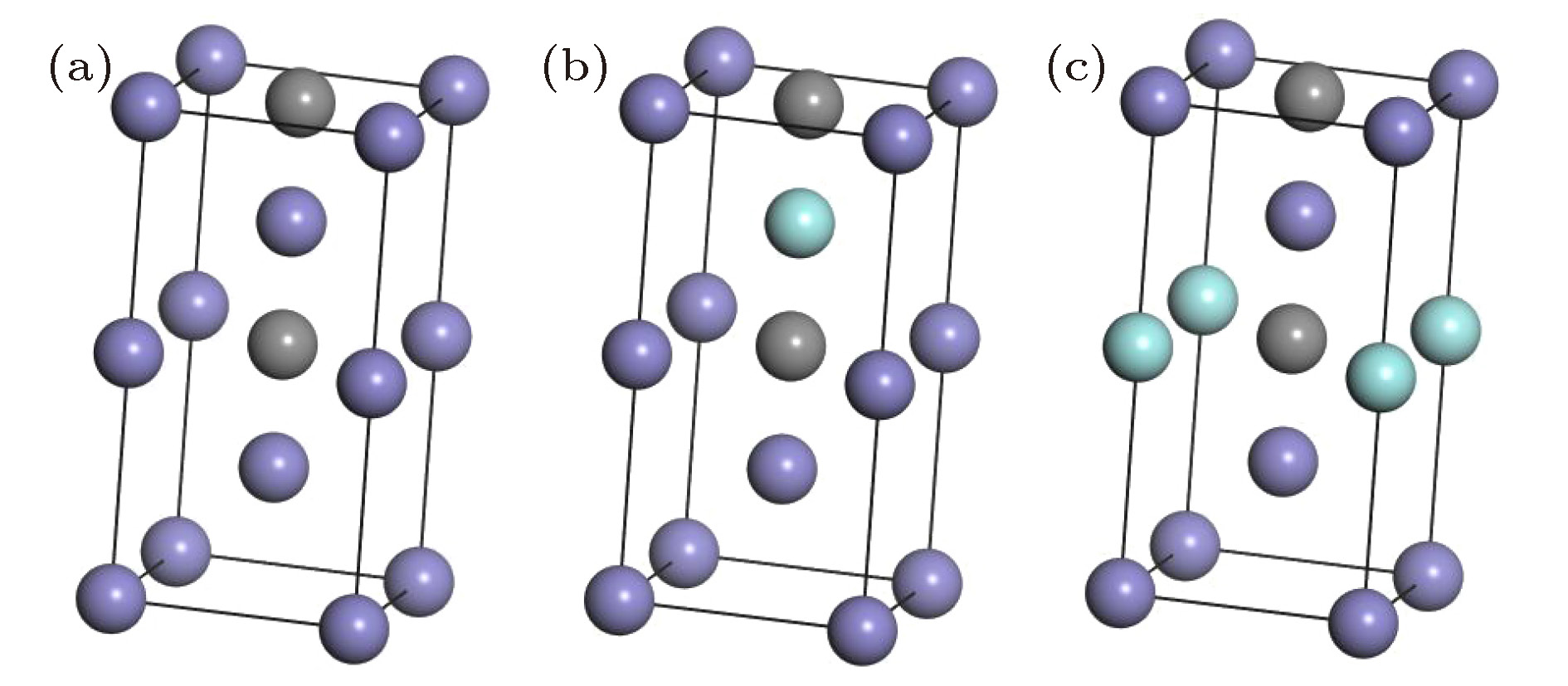

采用第一性原理的方法计算了Zr, Nb, V固溶于α-Fe(C)后形成晶胞的体积变化率、晶胞总能、结合能、态密度、电荷布居数及力学性能, 并由此研究了Zr, Nb, V与α-Fe(C)的微观作用机理. 结果表明, V优先置换α-Fe(C)晶胞中顶角位置的Fe原子, 而Zr, Nb优先置换α-Fe(C)晶胞中体心位置的Fe原子. Zr, Nb降低了铁素体的稳定性, Zr比Nb更难固溶于α-Fe(C). V固溶后增加了晶胞结合能, 对晶胞主要起到提高韧性的作用. Zr, Nb, V固溶于铁素体后, Zr, Nb仅与Fe原子形成金属键, 而V与铁素体晶胞中的Fe原子形成了金属键和Fe—V离子键, 其离子键的作用均强于Zr, Nb原子与铁素体晶胞中的键合作用, 是晶胞结合能增加的主要因素. Zr, Nb主要是通过弥散强化的方式改善钢铁材料的力学性能, V固溶能在一定程度上提高铁素体的韧性, 是提高力学性能的主要原因.The volume change rate, total energy, binding characteristics, state density, charge distribution number and mechanical properties of cells formed by solid solution of Zr, Nb and V in α-Fe(C) are calculated by using the first-principles method. Thus, the effect of Zr, Nb, V on α-Fe(C) are studied in this paper. The results show that V displaces Fe atoms which is at the apex angle of α-Fe (C) cells preferentially, while Zr and Nb displace Fe atoms at the body center of α-Fe(C) cells. Zr and Nb reduce the stability of ferrite, but Zr is more difficult to solidly solubilize in α-Fe(C) than Nb. Solid solution of V increases the binding energy of crystal cells, meanwhile the toughness of crystal cell is mainly improved. After solid is solubilized in ferrite, Zr and Nb atoms only form metal bonds with Fe atoms while V and Fe atoms form the metal bonds and Fe—V ionic bonds. The ionic bonds of Fe—V are stronger than metal bonds of Zr and Nb atoms with Fe atoms, which is the main factor of the cell increasing. Zr and Nb mainly improve the mechanical properties of steel material by means of dispersion strengthening. To some extent, V solid solution can improve the toughness of ferrite, which is the main reason for improving the mechanical properties.

-

Keywords:

- first principle study /

- α-Fe(C) /

- Zr /

- Nb /

- V /

- bonding characteristics

[1] 高绪涛, 张明明, 赵爱民 2011 机械工程材料 35 24

Gao X T, Zhang M M, Zhao A M 2011 Mater. Mechan. Engin. 35 24

[2] 唐兴昌, 王向飞, 张志坚 2018 热加工工艺 47 8

Tang X C, Wang X F, Zhang J J 2018 Hot Working Process 47 8

[3] 潘辉, 王昭东 2017 轧钢 34 2

Pan H, Wang Z D 2017 Steel Rolling 34 2

[4] 智小慧, 韩彦军, 彭纪云 2008 稀有金属材料科学与工程 37 1

Zhi X H, Han Y J, Peng J Y 2008 Rare Metal Materials and Engineering 37 1

[5] Kang K, Kwon O, Lee W 1997 Scr. Mater. 36 36

[6] Park J, Lee Y 2007 Scr. Mater. 57 2

[7] Park J, Lee Y 2007 Scri. Mater. 57 3

[8] Liu W J, Jonas J 1998 Metall. Mater. Trans. A 19 6

[9] Uemori R, Chijiiwa R, Tamehiro H 1994 Appl. Surf. Sci. 76 6

[10] 习天辉, 陈晓, 李平和 2003 武汉科技大学学报: 自然科学版 26 4

Xi T H, Chen X, Li P H 2003 Journal of Wuhan University of Science and Technology(Natural Science)

26 4 [11] 高绪涛, 张元, 李强, 李熙, 张明明 2018 金属热处理 43 1

Gao X T, Zhang Y, Li Q, Li X, Zhang M M 2018 Heat Treatment of Metals 43 1

[12] 惠亚军, 潘辉, 周娜, 李瑞恒, 李文远, 刘锟 2015 金属学报 51 12

Hui Y J, Pan H, Zhou N, Li R H, Li W Y, Liu K 2015 Acta Metallurgica Sinica 51 12

[13] 石明浩, 段争清, 张朋彦 2012 东北大学学报: 自然科学版 33 10

Shi M H, Duan Z Q, Zhang P Y 2012 Journal of Northeastern University(Natural Science)

33 10 [14] He K, Baker T 1996 Mater. Sci. Eng., A 215 1

Google Scholar

Google Scholar

[15] Wang H R, Wang W, Gao J Q 2010 Mater. Lett. 64 2

[16] Kheir Andish S, Noor I A 2008 J. Iron. Steel Res. Int. 15 4

[17] 王明, 马党参, 刘振天 2014 金属学报 50 3

Wang M, Ma D C, Liu Z T 2014 Acta Metallurgica Sinica 50 3

[18] 薛金祥, 章日光, 刘燕萍 2012 物理学报 61 127101

Google Scholar

Google Scholar

Xue J X, Zhang R G, Liu Y P 2012 Acta Phys. Sin. 61 127101

Google Scholar

Google Scholar

[19] 户秀萍, 张彩丽, 王小宏 2013 太原理工大学学报 44 6

Lu X P, Zhang C L, Wang X H 2013 Journal of Taiyuan University of Technology 44 6

[20] 文平, 李春福 2014 物理学报 63 197101

Wen P, Li C F 2014 Acta Phys. Sin. 63 197101

[21] 李建华, 曾祥华, 季正华, 胡益培, 陈宝, 范玉佩 2011 物理学报 60 057101

Google Scholar

Google Scholar

Li J H, Zeng X H, Ji Z H, Hu Y P, Chen B, Fan Y P 2011 Acta Phys. Sin. 60 057101

Google Scholar

Google Scholar

[22] Kresse G, Joubert D 1999 Phys. Rev. B 59 1758

[23] 吴红丽, 赵新青, 宫声凯 2010 物理学报 59 515

Wu H L, Zhao X Q, Gong S K 2010 Acta Phys. Sin. 59 515

[24] 尚家香, 喻显扬 2008 物理学报 57 2380

Google Scholar

Google Scholar

Shang J X, Yu X Y 2008 Acta Phys. Sin. 57 2380

Google Scholar

Google Scholar

[25] Perdew J P, Burke K, Ernzerhof M 1996 Phys. Rev. Lett. 77 3865

Google Scholar

Google Scholar

[26] Feng J, Xiao B, Chen J C, Zhou T C 2009 Solid State Sci. 11 259

Google Scholar

Google Scholar

[27] Vanderbilt D 1990 Phys. Rev. B 41 7892

Google Scholar

Google Scholar

[28] Ramon C D 2004 J. Math. Chem. 36 174

[29] Lowther J E 2006 Phys. Rev. B 73 13

[30] Clerc D G, Ledbetter H M 1998 J. Phys. Chem. Solids 59 1071

Google Scholar

Google Scholar

[31] Pugh S F 1954 Philos. Mag. Series 45 823

Google Scholar

Google Scholar

[32] Cohen M L 1985 Phys. Rev. B 32 7988

Google Scholar

Google Scholar

-

表 1 α-Fe(C)-M晶胞体积变化率和晶胞总能

Table 1. Cell volume change rate and total cell energy of α-Fe(C)-M.

V/Å3 体积变化率ε/% 晶胞总能Etot/eV α-Fe(C) 54.88 –3769.31 α-Fe(C)-Zr (体心) 63.49 15.68% –4185.81 α-Fe(C)-Zr (顶角) 69.16 26.01% –4185.27 α-Fe(C)-Nb (体心) 61.11 11.34% –4456.27 α-Fe(C)-Nb (顶角) 64.53 17.59% –4456.25 α-Fe(C)-V (体心) 57.93 5.56% –4881.30 α-Fe(C)-V (顶角) 57.19 4.21% –4881.78 表 2 α-Fe(C)-M晶胞结合能

Table 2. Bonding energy of α-Fe(C)-M.

晶胞 结合能E0/eV·atom–1 α-Fe(C) 4.51 α-Fe(C)-Zr (体心) 4.37 α-Fe(C)-Nb (体心) 4.44 α-Fe(C)-V (顶角) 4.64 表 3 α-Fe(C)-M的Milliken电荷布居

Table 3. Milliken charge of α-Fe(C)-M.

原子 s p d 总电荷 得/失电荷 α-Fe(C)-Zr Fe1 0.38 0.68 6.75 7.8 0.20 Fe2 0.27 0.56 6.77 7.61 0.39 Fe3 0.28 0.56 6.77 7.61 0.39 C1 1.49 3.16 0 4.66 –0.66 C2 1.49 3.16 0 4.66 –0.66 Zr 2.19 6.53 2.95 11.67 0.33 α-Fe(C)-Nb Fe1 0.39 0.72 6.74 7.85 0.15 Fe2 0.27 0.53 6.77 7.58 0.42 Fe3 0.27 0.53 6.77 7.58 0.42 C1 1.48 3.17 0 4.65 –0.65 C2 1.48 3.17 0 4.65 –0.66 Nb 2.30 6.38 3.99 12.68 0.32 α-Fe(C)-V Fe1 0.33 0.72 6.75 7.81 0.19 Fe2 0.33 0.72 6.75 7.81 0.19 Fe3 0.28 0.59 6.76 7.63 0.37 C1 1.47 3.21 0 4.68 –0.68 C2 1.50 3.17 0 4.67 –0.67 V 2.26 6.38 3.77 12.41 0.59 注: 电荷为正表示失电子, 为负表示得电子. 表 4 α-Fe(C)-M的重叠电荷布居

Table 4. Overlap charge distribution of α-Fe(C)-M.

α-Fe(C)-Zr α-Fe(C)-Nb α-Fe(C)-V 键 聚居数 个数 键 聚居数 个数 键 聚居数 个数 C—Fe 0.16 2 C—Fe 0.20 1 C—Fe 0.26 1 1.61 2 0.21 1 0.25 1 C—Zr 0.06 1 1.53 2 0.13 1 0.05 1 C—Nb 0.11 1 0.12 1 0.10 1 1.42 1 C—V 1.41 1 Fe—Fe 0.11 2 V—Fe 0.0 2 成键 3.65 3.68 3.81 反键 0 0 0 表 5 α-Fe(C)-M晶胞的弹性常数及力学性能

Table 5. Elastic constants and mechanical properties of α-Fe(C)-M.

C11 C12 C13 C33 C44 C66 B G E σ B/G α-Fe(C) 407.59 232.72 125.38 758.58 86.89 207.24 282.30 148.90 379.89 0.28 1.89 α-Fe(C)-Zr 348.44 331.21 101.14 680.12 89.50 231.44 271.55 138.32 354.73 0.28 1.96 α-Fe(C)-Nb 436.45 242.81 139.25 661.79 74.68 148.99 286.37 127.23 332.45 0.30 2.25 α-Fe(C)-V 391.84 342.96 167.67 645.00 55.02 74.18 309.48 86.87 238.32 0.37 3.56 -

[1] 高绪涛, 张明明, 赵爱民 2011 机械工程材料 35 24

Gao X T, Zhang M M, Zhao A M 2011 Mater. Mechan. Engin. 35 24

[2] 唐兴昌, 王向飞, 张志坚 2018 热加工工艺 47 8

Tang X C, Wang X F, Zhang J J 2018 Hot Working Process 47 8

[3] 潘辉, 王昭东 2017 轧钢 34 2

Pan H, Wang Z D 2017 Steel Rolling 34 2

[4] 智小慧, 韩彦军, 彭纪云 2008 稀有金属材料科学与工程 37 1

Zhi X H, Han Y J, Peng J Y 2008 Rare Metal Materials and Engineering 37 1

[5] Kang K, Kwon O, Lee W 1997 Scr. Mater. 36 36

[6] Park J, Lee Y 2007 Scr. Mater. 57 2

[7] Park J, Lee Y 2007 Scri. Mater. 57 3

[8] Liu W J, Jonas J 1998 Metall. Mater. Trans. A 19 6

[9] Uemori R, Chijiiwa R, Tamehiro H 1994 Appl. Surf. Sci. 76 6

[10] 习天辉, 陈晓, 李平和 2003 武汉科技大学学报: 自然科学版 26 4

Xi T H, Chen X, Li P H 2003 Journal of Wuhan University of Science and Technology(Natural Science)

26 4 [11] 高绪涛, 张元, 李强, 李熙, 张明明 2018 金属热处理 43 1

Gao X T, Zhang Y, Li Q, Li X, Zhang M M 2018 Heat Treatment of Metals 43 1

[12] 惠亚军, 潘辉, 周娜, 李瑞恒, 李文远, 刘锟 2015 金属学报 51 12

Hui Y J, Pan H, Zhou N, Li R H, Li W Y, Liu K 2015 Acta Metallurgica Sinica 51 12

[13] 石明浩, 段争清, 张朋彦 2012 东北大学学报: 自然科学版 33 10

Shi M H, Duan Z Q, Zhang P Y 2012 Journal of Northeastern University(Natural Science)

33 10 [14] He K, Baker T 1996 Mater. Sci. Eng., A 215 1

Google Scholar

Google Scholar

[15] Wang H R, Wang W, Gao J Q 2010 Mater. Lett. 64 2

[16] Kheir Andish S, Noor I A 2008 J. Iron. Steel Res. Int. 15 4

[17] 王明, 马党参, 刘振天 2014 金属学报 50 3

Wang M, Ma D C, Liu Z T 2014 Acta Metallurgica Sinica 50 3

[18] 薛金祥, 章日光, 刘燕萍 2012 物理学报 61 127101

Google Scholar

Google Scholar

Xue J X, Zhang R G, Liu Y P 2012 Acta Phys. Sin. 61 127101

Google Scholar

Google Scholar

[19] 户秀萍, 张彩丽, 王小宏 2013 太原理工大学学报 44 6

Lu X P, Zhang C L, Wang X H 2013 Journal of Taiyuan University of Technology 44 6

[20] 文平, 李春福 2014 物理学报 63 197101

Wen P, Li C F 2014 Acta Phys. Sin. 63 197101

[21] 李建华, 曾祥华, 季正华, 胡益培, 陈宝, 范玉佩 2011 物理学报 60 057101

Google Scholar

Google Scholar

Li J H, Zeng X H, Ji Z H, Hu Y P, Chen B, Fan Y P 2011 Acta Phys. Sin. 60 057101

Google Scholar

Google Scholar

[22] Kresse G, Joubert D 1999 Phys. Rev. B 59 1758

[23] 吴红丽, 赵新青, 宫声凯 2010 物理学报 59 515

Wu H L, Zhao X Q, Gong S K 2010 Acta Phys. Sin. 59 515

[24] 尚家香, 喻显扬 2008 物理学报 57 2380

Google Scholar

Google Scholar

Shang J X, Yu X Y 2008 Acta Phys. Sin. 57 2380

Google Scholar

Google Scholar

[25] Perdew J P, Burke K, Ernzerhof M 1996 Phys. Rev. Lett. 77 3865

Google Scholar

Google Scholar

[26] Feng J, Xiao B, Chen J C, Zhou T C 2009 Solid State Sci. 11 259

Google Scholar

Google Scholar

[27] Vanderbilt D 1990 Phys. Rev. B 41 7892

Google Scholar

Google Scholar

[28] Ramon C D 2004 J. Math. Chem. 36 174

[29] Lowther J E 2006 Phys. Rev. B 73 13

[30] Clerc D G, Ledbetter H M 1998 J. Phys. Chem. Solids 59 1071

Google Scholar

Google Scholar

[31] Pugh S F 1954 Philos. Mag. Series 45 823

Google Scholar

Google Scholar

[32] Cohen M L 1985 Phys. Rev. B 32 7988

Google Scholar

Google Scholar

计量

- 文章访问数: 13723

- PDF下载量: 134

- 被引次数: 0

下载:

下载: