-

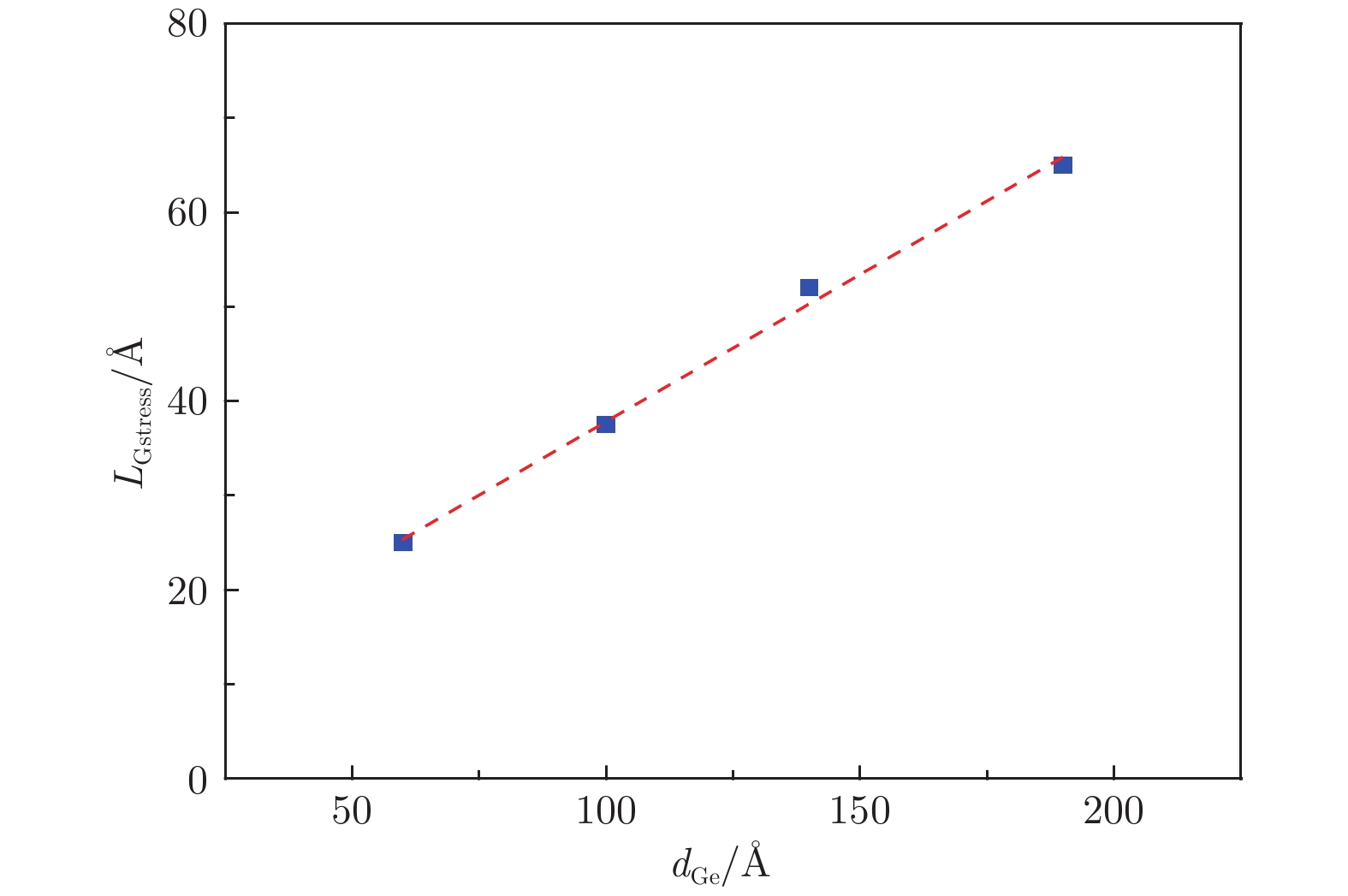

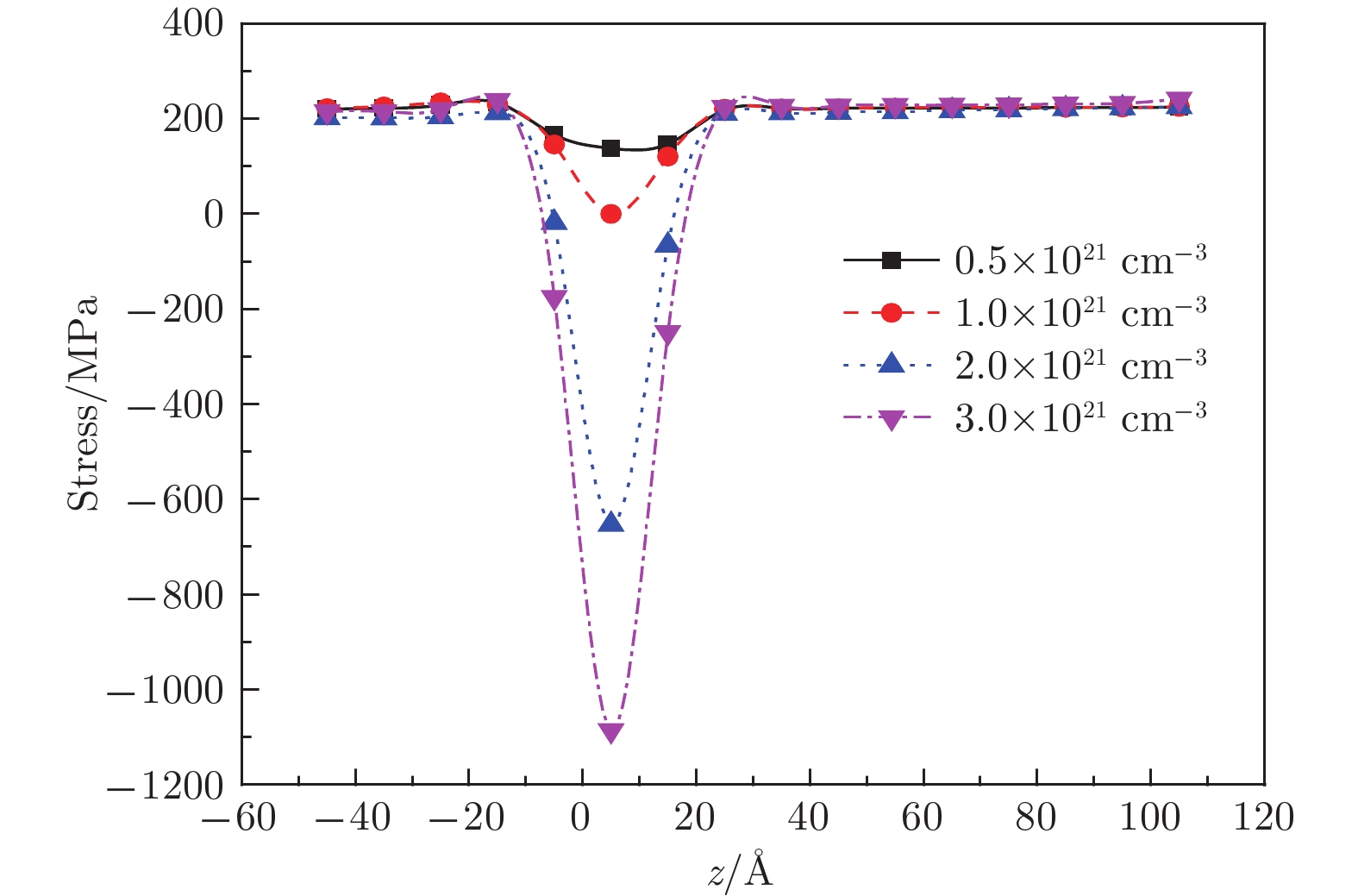

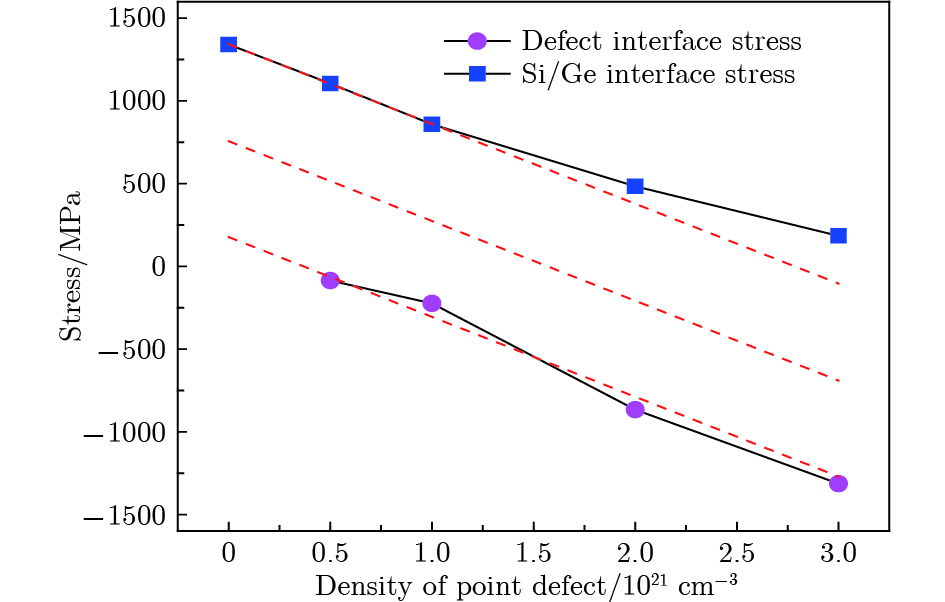

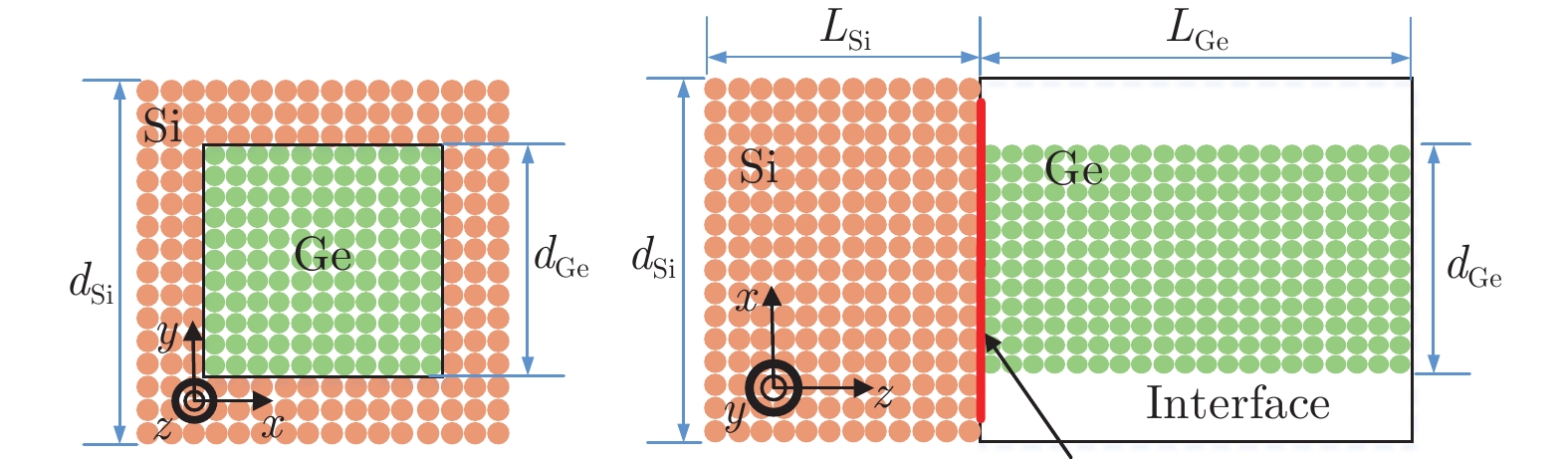

采用分子动力学方法研究了纳米尺度下硅(Si)基锗(Ge)结构的Si/Ge界面应力分布特征, 以及点缺陷层在应力释放过程中的作用机制. 结果表明: 在纳米尺度下, Si/Ge界面应力分布曲线与Ge尺寸密切相关, 界面应力下降速度与Ge尺寸存在近似的线性递减关系; 同时, 在Si/Ge界面处增加一个富含空位缺陷的缓冲层, 可显著改变Si/Ge界面应力分布, 在此基础上对比分析了点缺陷在纯Ge结构内部引起应力变化与缺陷密度的关系, 缺陷层的引入和缺陷密度的增加可加速界面应力的释放. 参考对Si/Ge界面结构的研究结果, 可在Si基纯Ge薄膜生长过程中引入缺陷层, 并对其结构进行设计, 降低界面应力水平, 进而降低界面处产生位错缺陷的概率, 提高Si基Ge薄膜质量, 这一思想在研究报道的Si基Ge膜低温缓冲层生长方法中初步得到了证实.In this paper, the stress distribution of Si/Ge interface and the mechanism of the point defect buffer layer in the stress release process of Si/Ge structure on a nanoscale are studied by the molecular dynamics method. The results show that in a one-dimensional interface model, the stress relaxation at the Si/Ge interface is closely related to the size of Ge of the simulation, and there is an approximately linear relationship between the decrease rate of interface stress and the size of Ge. The vacancy defect is introduced into the Ge film near the Si/Ge interface, and a point defect rich buffer layer forms, reducing the stress at the Si/Ge interface significantly. As the defect density in the buffer layer increases, the interface stress decreases step by step. Moreover, in the paper examined also is the mechanism by which the buffer layer affects the interface stress. The relationship between the stress variation caused by the point defect in the pure Ge structure and the defect density is compared and analyzed. The introduction of the defect buffer layer and the increase of the defect density can accelerate the release of the Si/Ge interface stress. The internal mechanism of the stress reduction would be that the defect introduces the compressive stress, which can offset the tensile stress generated by the lattice mismatch of the Si and Ge structure. Then the Si/Ge interface stress is reduced. Besides, as the defect density increases, the compressive stress introduced by the defect increases and the interface stress decreases. The examination shows that the introduction of the defect buffer layer into the growth of the pure Ge film on silicon can reduce the probability of the dislocation defect by structuring the buffer layer to reduce interface stress. And this method is indirectly confirmed by preliminary study of silicon-based Ge film growth with low-temperature buffer layer method.

-

Keywords:

- Si/Ge interface /

- molecular dynamics /

- interface stress /

- defect buffer layer

[1] Fadida S, Nyns L, van Elshocht S, Eizenberg M 2017 J. Electron. Mater. 46 386

Google Scholar

Google Scholar

[2] Wu H, Ye P D D 2016 IEEE T. Electron Dev. 63 3028

[3] Cheng B, Li C, Liu Z, Xue C 2016 J. Semicond. 37 1

[4] Mondal C, Biswas A 2013 Superlattices Microstruct. 63 277

Google Scholar

Google Scholar

[5] Kamata Y 2008 Mater. Today 11 30

[6] Saraswat K, Chui C O, Krishnamohan T, Kim D, Nayfeh A, Pethe A 2006 Mater. Sci. Eng. B 135 242

Google Scholar

Google Scholar

[7] Wang X D, Liu C L, Thean A, Duda E, Liu R, Xie Q H, Lu S F, Barr A, White T, Nguyen B Y, Orlowski M 2004 J. Vac. Sci. Technol. B 22 373

Google Scholar

Google Scholar

[8] Hartmann J M, Abbadie A, Papon A M, Holliger P, Rolland G, Billon T, Fedeli J M, Rouviere M, Vivien L, Laval S 2004 J. Appl. Phys. 95 5905

Google Scholar

Google Scholar

[9] Jung J W, Lee M L, Yu S F, Fitzgerald E A, Antoniadis D A 2003 IEEE Electr. Device L. 24 460

Google Scholar

Google Scholar

[10] Goo J S, Xiang Q, Takamura Y, Arasnia F, Paton E N, Besser P, Pan J, Lin M R 2003 IEEE Electr. Device L. 24 568

Google Scholar

Google Scholar

[11] Fossum J G, Zhang W M 2003 IEEE T. Electron Dev. 50 1042

Google Scholar

Google Scholar

[12] Oh J, Campbell J C, Thomas S G, Bharatan S, Thoma R, Jasper C, Jones R E, Zirkle T E 2002 IEEE J. Quantum Elect. 38 1238

Google Scholar

Google Scholar

[13] 王尘, 许怡红, 李成, 林海军 2017 物理学报 66 198502

Google Scholar

Google Scholar

Wang C, Xu Y H, Li C, Lin H J 2017 Acta Phys. Sin. 66 198502

Google Scholar

Google Scholar

[14] 王兴军, 苏昭棠, 周治平 2015 中国科学: 物理学 力学 天文学 45 014201

Wang X J, Su Z T, Zhou Z P 2015 Sci. Sin.: Phys. Mech. Astron. 45 014201

[15] 周志文, 贺敬凯, 王瑞春 2011 物理 40 799

Zhou Z W, He J K, Wang R C 2011 Physics 40 799 (in Chinese)

[16] Oye M M, Shahrjerdi D, Ok I, Hurst J B, Lewis S D, Dey S, Kelly D Q, Joshi S, Mattord T J, Yu X, Wistey M A, Harris Jr J S, Holmes Jr A L,, Lee J C, Banerjee S K 2007 J. Vac. Sci. Technol. B 25 1098

[17] Currie M T, Samavedam S B, Langdo T A, Leitz C W, Fitzgerald E A 1998 Appl. Phys. Lett. 72 1718

Google Scholar

Google Scholar

[18] Samavedam S B, Fitzgerald E A 1997 J. Appl. Phys. 81 3108

Google Scholar

Google Scholar

[19] Loo R, Wang G, Souriau L, Lin J C, Takeuchi S, Brammertz G, Caymax M 2010 J. Electrochem. Soc. 157 H13

Google Scholar

Google Scholar

[20] 汪建元, 王尘, 李成, 陈松岩 2015 物理学报 64 128102

Google Scholar

Google Scholar

Wang J Y, Wang C, Li C, Chen S Y 2015 Acta Phys. Sin. 64 128102

Google Scholar

Google Scholar

[21] Lee K H, Bao S, Chong G Y, Tan Y H, Fitzgerald E A, Tan C S 2015 APL Mater. 3 362

[22] Wu P H, Huang Y S, Hsu H P, Li C, Huang S H, Tiong K K 2014 Appl. Phys. Lett. 104 943

[23] Yamamoto Y, Zaumseil P, Arguirov T, Kittler M, Tillack B 2011 Solid State Electron. 60 2

Google Scholar

Google Scholar

[24] Hartmann J M, Papon A M, Destefaniz V, Billon T 2008 J. Cryst. Growth 310 5287

Google Scholar

Google Scholar

[25] Loh T H, Nguyen H S, Tung C H, Trigg A D, Lo G Q, Balasubramanian N, Kwong D L, Tripathy S 2007 Appl. Phys. Lett. 90 092108

Google Scholar

Google Scholar

[26] 周志文, 沈晓霞, 李世国 2016 半导体技术 41 133

Zhou Z W, Shen X X, Li S G 2016 Semiconductor Technology 41 133

[27] 周志文, 贺敬凯, 李成, 余金中 2011 光电子·激光 22 1030

Zhou Z W, He J K, Li C, Yu J Z 2011 Journal of Optoelectronics · Laser 22 1030

[28] Chen D, Wei X, Xue Z Y, Bian J T, Wang G, Zhang M, Di Z F, Liu S 2014 J. Cryst. Growth 386 38

Google Scholar

Google Scholar

[29] Chen D, Xue Z, Wei X, Wang G, Ye L, Zhang M, Wang D, Liu S 2014 Appl. Surf. Sci. 299 1

Google Scholar

Google Scholar

[30] Kasper E, Lyutovich K, Bauer M, Oehme M 1998 Thin Solid Films 336 319

Google Scholar

Google Scholar

[31] Knights A P, Gwilliam R M, Sealy B J, Grasby T J, Parry C P, Fulgoni D J F, Phillips P J, Whall T E, Parker E H C, Coleman P G 2001 J. Appl. Phys. 89 76

Google Scholar

Google Scholar

[32] Kasper E, Lyutovich K 2004 Solid State Electron. 48 1257

Google Scholar

Google Scholar

[33] Tersoff J 1986 Phys. Rev. Lett. 56 632

Google Scholar

Google Scholar

[34] Hahn K R, Puligheddu M, Colombo L 2015 Phys. Rev. B 91 195313

Google Scholar

Google Scholar

[35] Ishimaru M, Yamaguchi M, Hirotsu Y 2003 Phys. Rev. B 68 136

[36] Bording J K 2000 Phys. Rev. B 62 7103

Google Scholar

Google Scholar

[37] Chen Z H, Yu Z Y, Lu P F, Liu Y M 2009 Chin. Phys. B 18 4591

Google Scholar

Google Scholar

[38] Plimpton S 1995 J. Comput. Phys. 117 1

Google Scholar

Google Scholar

[39] Thompson A P, Plimpton S J, Mattson W 2009 J. Chem. Phys. 131 154107

Google Scholar

Google Scholar

-

参数 Si Ge A/eV 1.8308×103 1.769×103 B/eV 4.7118×102 4.1923×102 λ/Å−1 2.4799 2.4451 μ/Å−1 1.7322 1.7047 β 1.1000×10−6 9.0166×10−7 n 7.8734×10−1 7.5627×10−1 c 1.0039×105 1.0643×105 d 1.6217×101 1.5652×101 h −5.9825×10−1 −4.3884×10−1 R/Å 2.7 2.8 S/Å 3.0 3.1 注: ${\chi _{{\rm Si} -{\rm Ge}}} = 1.00061$. -

[1] Fadida S, Nyns L, van Elshocht S, Eizenberg M 2017 J. Electron. Mater. 46 386

Google Scholar

Google Scholar

[2] Wu H, Ye P D D 2016 IEEE T. Electron Dev. 63 3028

[3] Cheng B, Li C, Liu Z, Xue C 2016 J. Semicond. 37 1

[4] Mondal C, Biswas A 2013 Superlattices Microstruct. 63 277

Google Scholar

Google Scholar

[5] Kamata Y 2008 Mater. Today 11 30

[6] Saraswat K, Chui C O, Krishnamohan T, Kim D, Nayfeh A, Pethe A 2006 Mater. Sci. Eng. B 135 242

Google Scholar

Google Scholar

[7] Wang X D, Liu C L, Thean A, Duda E, Liu R, Xie Q H, Lu S F, Barr A, White T, Nguyen B Y, Orlowski M 2004 J. Vac. Sci. Technol. B 22 373

Google Scholar

Google Scholar

[8] Hartmann J M, Abbadie A, Papon A M, Holliger P, Rolland G, Billon T, Fedeli J M, Rouviere M, Vivien L, Laval S 2004 J. Appl. Phys. 95 5905

Google Scholar

Google Scholar

[9] Jung J W, Lee M L, Yu S F, Fitzgerald E A, Antoniadis D A 2003 IEEE Electr. Device L. 24 460

Google Scholar

Google Scholar

[10] Goo J S, Xiang Q, Takamura Y, Arasnia F, Paton E N, Besser P, Pan J, Lin M R 2003 IEEE Electr. Device L. 24 568

Google Scholar

Google Scholar

[11] Fossum J G, Zhang W M 2003 IEEE T. Electron Dev. 50 1042

Google Scholar

Google Scholar

[12] Oh J, Campbell J C, Thomas S G, Bharatan S, Thoma R, Jasper C, Jones R E, Zirkle T E 2002 IEEE J. Quantum Elect. 38 1238

Google Scholar

Google Scholar

[13] 王尘, 许怡红, 李成, 林海军 2017 物理学报 66 198502

Google Scholar

Google Scholar

Wang C, Xu Y H, Li C, Lin H J 2017 Acta Phys. Sin. 66 198502

Google Scholar

Google Scholar

[14] 王兴军, 苏昭棠, 周治平 2015 中国科学: 物理学 力学 天文学 45 014201

Wang X J, Su Z T, Zhou Z P 2015 Sci. Sin.: Phys. Mech. Astron. 45 014201

[15] 周志文, 贺敬凯, 王瑞春 2011 物理 40 799

Zhou Z W, He J K, Wang R C 2011 Physics 40 799 (in Chinese)

[16] Oye M M, Shahrjerdi D, Ok I, Hurst J B, Lewis S D, Dey S, Kelly D Q, Joshi S, Mattord T J, Yu X, Wistey M A, Harris Jr J S, Holmes Jr A L,, Lee J C, Banerjee S K 2007 J. Vac. Sci. Technol. B 25 1098

[17] Currie M T, Samavedam S B, Langdo T A, Leitz C W, Fitzgerald E A 1998 Appl. Phys. Lett. 72 1718

Google Scholar

Google Scholar

[18] Samavedam S B, Fitzgerald E A 1997 J. Appl. Phys. 81 3108

Google Scholar

Google Scholar

[19] Loo R, Wang G, Souriau L, Lin J C, Takeuchi S, Brammertz G, Caymax M 2010 J. Electrochem. Soc. 157 H13

Google Scholar

Google Scholar

[20] 汪建元, 王尘, 李成, 陈松岩 2015 物理学报 64 128102

Google Scholar

Google Scholar

Wang J Y, Wang C, Li C, Chen S Y 2015 Acta Phys. Sin. 64 128102

Google Scholar

Google Scholar

[21] Lee K H, Bao S, Chong G Y, Tan Y H, Fitzgerald E A, Tan C S 2015 APL Mater. 3 362

[22] Wu P H, Huang Y S, Hsu H P, Li C, Huang S H, Tiong K K 2014 Appl. Phys. Lett. 104 943

[23] Yamamoto Y, Zaumseil P, Arguirov T, Kittler M, Tillack B 2011 Solid State Electron. 60 2

Google Scholar

Google Scholar

[24] Hartmann J M, Papon A M, Destefaniz V, Billon T 2008 J. Cryst. Growth 310 5287

Google Scholar

Google Scholar

[25] Loh T H, Nguyen H S, Tung C H, Trigg A D, Lo G Q, Balasubramanian N, Kwong D L, Tripathy S 2007 Appl. Phys. Lett. 90 092108

Google Scholar

Google Scholar

[26] 周志文, 沈晓霞, 李世国 2016 半导体技术 41 133

Zhou Z W, Shen X X, Li S G 2016 Semiconductor Technology 41 133

[27] 周志文, 贺敬凯, 李成, 余金中 2011 光电子·激光 22 1030

Zhou Z W, He J K, Li C, Yu J Z 2011 Journal of Optoelectronics · Laser 22 1030

[28] Chen D, Wei X, Xue Z Y, Bian J T, Wang G, Zhang M, Di Z F, Liu S 2014 J. Cryst. Growth 386 38

Google Scholar

Google Scholar

[29] Chen D, Xue Z, Wei X, Wang G, Ye L, Zhang M, Wang D, Liu S 2014 Appl. Surf. Sci. 299 1

Google Scholar

Google Scholar

[30] Kasper E, Lyutovich K, Bauer M, Oehme M 1998 Thin Solid Films 336 319

Google Scholar

Google Scholar

[31] Knights A P, Gwilliam R M, Sealy B J, Grasby T J, Parry C P, Fulgoni D J F, Phillips P J, Whall T E, Parker E H C, Coleman P G 2001 J. Appl. Phys. 89 76

Google Scholar

Google Scholar

[32] Kasper E, Lyutovich K 2004 Solid State Electron. 48 1257

Google Scholar

Google Scholar

[33] Tersoff J 1986 Phys. Rev. Lett. 56 632

Google Scholar

Google Scholar

[34] Hahn K R, Puligheddu M, Colombo L 2015 Phys. Rev. B 91 195313

Google Scholar

Google Scholar

[35] Ishimaru M, Yamaguchi M, Hirotsu Y 2003 Phys. Rev. B 68 136

[36] Bording J K 2000 Phys. Rev. B 62 7103

Google Scholar

Google Scholar

[37] Chen Z H, Yu Z Y, Lu P F, Liu Y M 2009 Chin. Phys. B 18 4591

Google Scholar

Google Scholar

[38] Plimpton S 1995 J. Comput. Phys. 117 1

Google Scholar

Google Scholar

[39] Thompson A P, Plimpton S J, Mattson W 2009 J. Chem. Phys. 131 154107

Google Scholar

Google Scholar

计量

- 文章访问数: 11751

- PDF下载量: 146

- 被引次数: 0

下载:

下载: