-

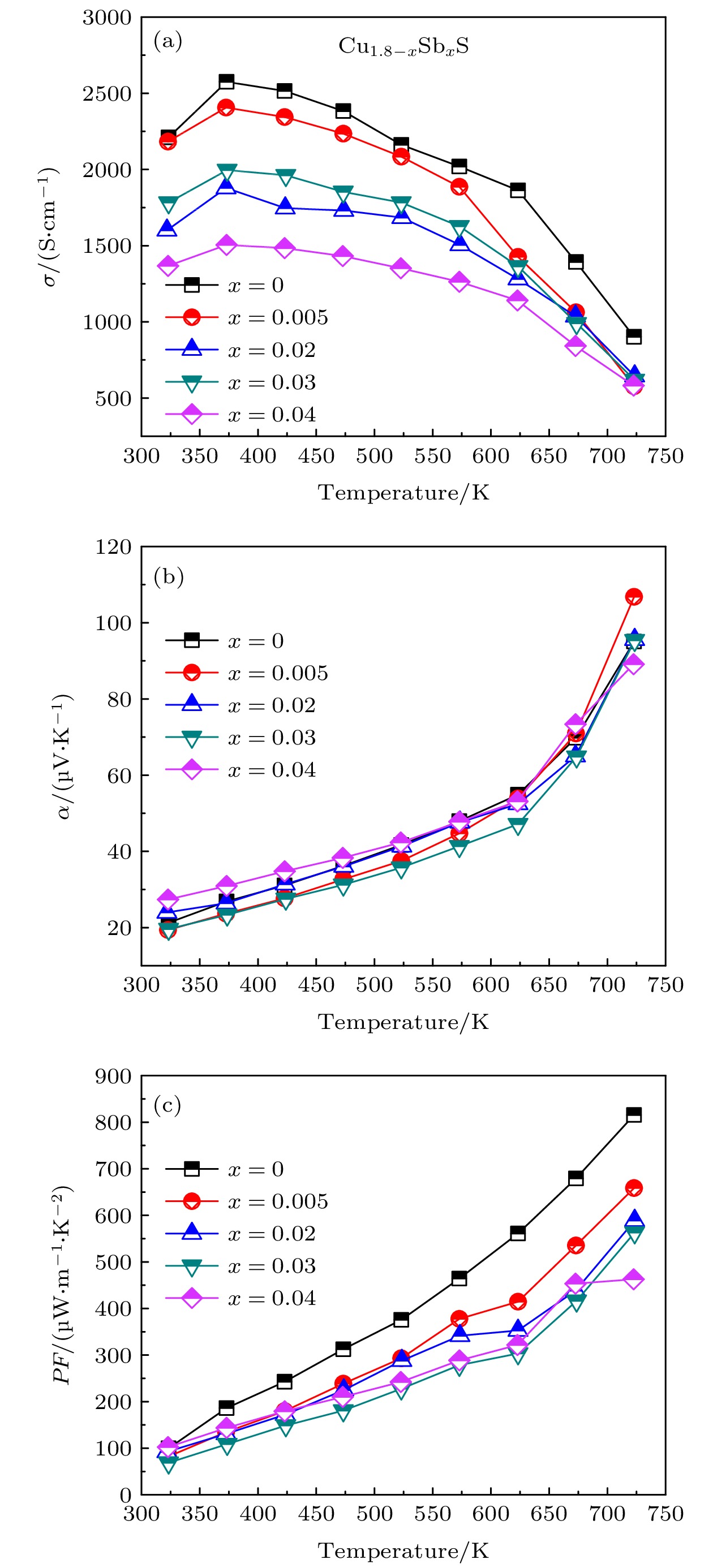

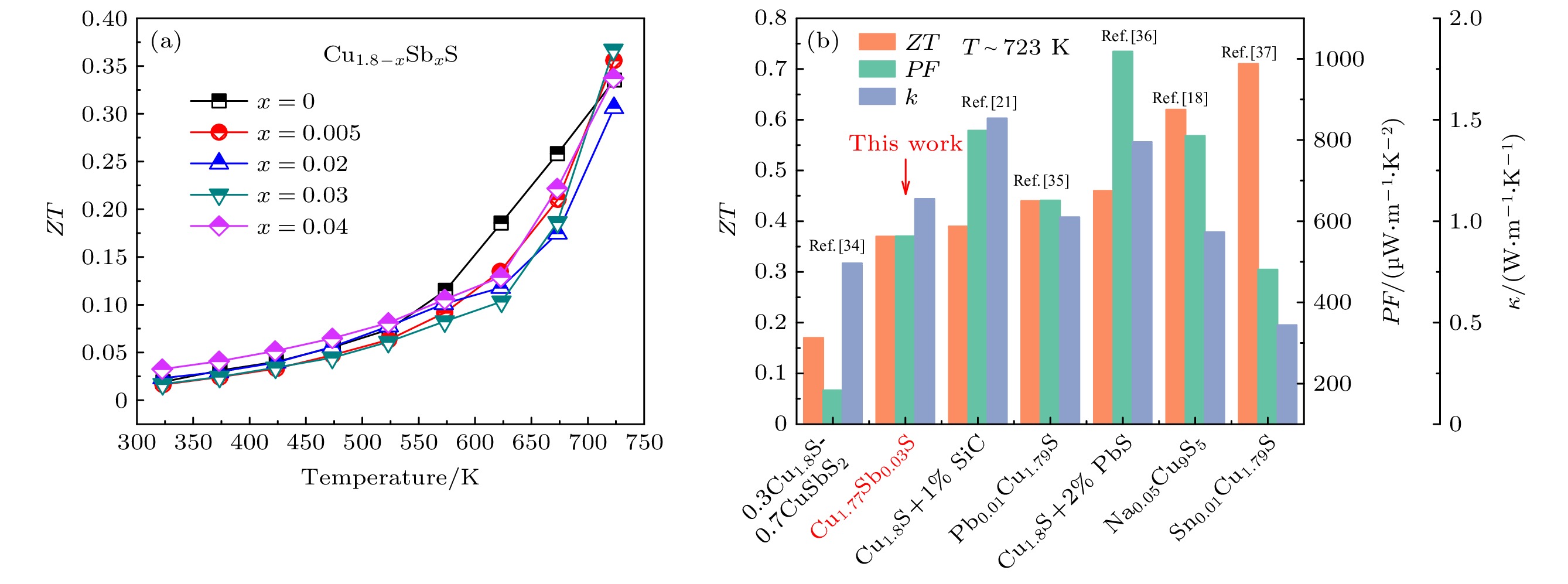

Cu1.8S基热电材料因其丰富的原料储备、低毒性及优良的电学和热学性能而成为具有应用潜力的热电材料. 本文采用机械合金化(mechanical alloying, MA)结合放电等离子烧结(spark plasma sintering, SPS)工艺制备了一系列Cu1.8–x Sbx S (x = 0, 0.005, 0.02, 0.03, 0.04)块体材料, 研究了不同Sb掺杂量对Cu1.8–x Sbx S相结构、微观形貌及热电性能的影响. 结果表明, 随着Sb含量的增加, Cu1.8–x Sbx S材料相结构由单相Cu1.8S转变为多相共存, 其块体均呈p型导电特征. 样品Cu1.77Sb0.03S在723 K时取得最高ZT值约为0.37, 比未掺杂Cu1.8S(0.33)提高了12%.Cu1.8S-based materials have become potential thermoelectric materials due to their rich raw material reserves, low toxicity, and excellent electrical and thermal properties. In this study, a series of Cu1.8–x Sbx S (x = 0, 0.005, 0.02, 0.03, 0.04) bulk materials is synthesized by using mechanical alloying combined with spark plasma sintering process. This preparation method can shorten the preparation cycle of materials, and effectively improve the research and development efficiency of thermoelectric (TE) materials due to its simple process. The effects of different Sb doping amounts on the structure, micromorphology, and thermoelectric transport properties of Cu1.8–x Sbx S phase are investigated. The results show that when 0 ≤ x < 0.02, the bulk samples are single-phase Cu1.8S. With the further increase of Sb doping to 0.02 ≤ x ≤ 0.04, the second phase CuSbS2 is formed when Sb content exceeds the solid solubility limit of x = 0.02 in Cu1.8S, all Cu1.8–x Sbx S bulk samples exhibit p-type conductivity characteristics. Benefitting from the synergistic phonon scattering effect by multiscale defects, such as point defects (

${\rm{Sb}}_{{\rm{Cu}}}^{ \bullet\bullet }$ ,$ {\rm{V}}_{\rm{S}}^{ \bullet \bullet } $ ), nanopores, secondary phases (CuSbS2), and dislocations, the thermal conductivity κ declines significantly from 1.76 W·m–1·K–1 (x = 0) to 0.99 W·m–1·K–1 at 723 K for the Cu1.76Sb0.04S sample. Finally, the peak dimensionless TE figure of merit (ZT ) value of 0.37 is achieved at 723 K for Cu1.77Sb0.03S resulting from a low thermal conductivity of 1.11 W·m–1·K–1 combining an appropriate power factor of 563 μW·m–1·K–2, which is 12% higher than that (0.33) of pristine Cu1.8S. Although the Sb doped Cu1.8S-based samples have lower thermal conductivity κ, the reduced power factor cannot be offset by reducing the thermal conductivity κ, so the TE figure of merit (ZT ) value is not significantly improved. Therefore, there is still much room for improving the performance of Sb doped Cu1.8S-based thermoelectric material, and its thermoelectric performance can be further optimized through nano-second phase recombination, energy band engineering, and introducing multi-scale defects, etc. Our results suggest that the introduction of Sb into thermoelectric materials is an effective and convenient strategy to improve ZT value by reducing thermal conductivity κ.-

Keywords:

- Cu1.8S /

- thermoelectric materials /

- mechanical alloying /

- spark plasma sintering

[1] 葛振华, 张波萍, 于昭新, 刘勇, 李敬锋 2012 物理学报 61 048401

Google Scholar

Google Scholar

Ge Z H, Zhang B P, Yu Z X, Liu Y, Li J F 2012 Acta Phys. Sin. 61 048401

Google Scholar

Google Scholar

[2] 赵立东, 张波萍, 李敬锋, 刘玮书, 周敏 2007 稀有金属材料与工程 36 408

Google Scholar

Google Scholar

Zhao L D, Zhang B P, Li J F, Liu W S, Zhou M 2007 Rare Metal Mat. Eng. 36 408

Google Scholar

Google Scholar

[3] 张贺, 骆军, 朱航天, 刘泉林, 梁敬魁, 饶光辉 2012 物理学报 61 086101

Google Scholar

Google Scholar

Zhang H, Luo J, Zhu H T, Liu Q Lin, Liang J K, Rao G H 2012 Acta Phys. Sin. 61 086101

Google Scholar

Google Scholar

[4] 王作成, 李涵, 苏贤礼, 唐新峰 2011 物理学报 60 027202

Google Scholar

Google Scholar

Wang Z C, Li H, Su X L, Tang X F 2011 Acta Phys. Sin. 60 027202

Google Scholar

Google Scholar

[5] Snyder G J, E S Toberer 2008 Nat. Mater. 7 105

Google Scholar

Google Scholar

[6] Francis J D 1999 Science 285 703

Google Scholar

Google Scholar

[7] He J, Tritt T M 2017 Science 357 k9997

Google Scholar

Google Scholar

[8] Tan G, Zhao L, Kanatzidis M G 2016 Chem. Rev. 116 12123

Google Scholar

Google Scholar

[9] Zhu T, Liu Y, Fu C, Heremans J P, Snyder J G, Zhao X 2017 Adv. Mater. 29 1605884

Google Scholar

Google Scholar

[10] Liu Z, Mao J, Liu T, Chen G, Ren Z 2018 MRS. Bull. 43 181

Google Scholar

Google Scholar

[11] Liu Z, Sun J, Mao J, Zhu H, Ren W, Zhou J, Wang Z, Singh D J, Sui J, Chu C, Ren Z 2018 Proc. Natl. Acad. Sci. U. S. A. 115 5332

Google Scholar

Google Scholar

[12] Wang L, Li J, Zhang C, Ding T, Xie Y, Li Y, Liu F, Ao W, Zhang C 2020 J. Mater. Chem. A 8 1660

Google Scholar

Google Scholar

[13] Qiu P F, Zhu Y Q, Qin Y T, Shi X, Chen L D 2016 APL Mater. 4 104805

Google Scholar

Google Scholar

[14] Zhao L, Wang X, Fei F Y, Wang J, Cheng Z, Dou S, Wang J, Snyder G J 2015 J. Mater. Chem. A 3 9432

Google Scholar

Google Scholar

[15] Ge Z, Zhang B, Chen Y, Yu Z, Liu Y, Li J 2011 Chem. Commun. 47 12697

Google Scholar

Google Scholar

[16] Dennler G, Chmielowski R, Jacob S, Capet F, Roussel P, Zastrow S, Nielsch K, Opahle I, Madsen G K H 2014 Adv. Energy Mater. 4 1301581

Google Scholar

Google Scholar

[17] Qin P, Qian X, Ge Z H, Zheng L, Feng J, Zhao L D 2017 Inog. Chem. Front. 4 1192

Google Scholar

Google Scholar

[18] Ge Z, Liu X, Feng D, Lin J, He J 2016 Adv. Energy Mater. 6 1600607

Google Scholar

Google Scholar

[19] Ge Z H, Chong X, Feng D, Zhang Y X, Qiu Y, Xie L, Guan P W, Feng J, He J 2019 Mater. Today Phys. 8 71

Google Scholar

Google Scholar

[20] Zou L, Zhang B, Ge Z, Gao C, Zhang D, Liu Y 2013 Phys. Status Solidi A. 210 2550

Google Scholar

Google Scholar

[21] Qin P, Ge Z, Feng J 2017 J. Alloys Compd. 696 782

Google Scholar

Google Scholar

[22] Yao Y, Zhang B, Pei J, Han Y, Zhou M 2016 Ceram. Int. 42 17518

Google Scholar

Google Scholar

[23] Liang D, Ge Z, Li H, Zhang B, Li F 2017 J. Alloys Compd. 708 169

Google Scholar

Google Scholar

[24] Ge Z, Zhang Y, Song D, Chong X, Qin P, Zheng F, Feng J, Zhao L 2018 J. Mater. Chem. A 6 14440

Google Scholar

Google Scholar

[25] Tang H, Zhuang H, Cai B, Asfandiyar A, Dong J, Sun F, Li J 2019 J. Mater. Chem. C 7 4026

Google Scholar

Google Scholar

[26] Bayikadi K S, Wu C T, Chen L, Chen K, Chou F, Sankar R 2020 J. Mater. Chem A 8 5332

Google Scholar

Google Scholar

[27] Chen T, Zhang K, Wang H, Su W, Mehmood F, Wang T, Zhai J, Wang X, Huo T, Wang C 2020 J. Mater. Chem. C 8 1679

Google Scholar

Google Scholar

[28] Zhao K, Qiu P, Song Q, Blichfeld A B, Eikeland E, Ren D, Ge B, Iversen B B, Shi X, Chen L 2017 Mater. Today Phys. 1 14

Google Scholar

Google Scholar

[29] Poudel B, Hao Q, Ma Y, Lan Y, Minnich A, Yu B, Yan X, Wang D, Muto A, Vashaee D, Chen X, Liu J, Dresselhaus M S, Chen G, Ren Z 2008 Science 320 634

Google Scholar

Google Scholar

[30] Li J, Zhang X, Chen Z, Lin S, Li W, Shen J, Witting I T, Faghaninia A, Chen Y, Jain A, Chen L, Snyder G J, Pei Y 2018 Joule 2 976

Google Scholar

Google Scholar

[31] Zhao L D, Wu H J, Hao S Q, Wu C I, Zhou X Y, Biswas K, He J Q, Hogan T P, Uher C, Wolverton C, Dravid V P, Kanatzidis M G 2013 Energy Environ. Sci. 6 3346

Google Scholar

Google Scholar

[32] Xu Q, Huang B, Zhao Y F, Yan Y F, Noufi R, Wei S H 2012 Appl. Phys. Lett. 100 061906

Google Scholar

Google Scholar

[33] Chakrabarti D J, Laughlin D E 1983 Bull. Alloy Phase Diagrams 4 254

Google Scholar

Google Scholar

[34] Tang C, Liang D, Li H, Luo K, Zhang B 2019 J. Adv. Ceram. 8 209

Google Scholar

Google Scholar

[35] Zhou Y, Ge Z, Gan G, Song P, Feng J 2019 Solid State Sci. 95 105953

Google Scholar

Google Scholar

[36] Zhang Y, Ma Z, Ge Z, Qin P, Zheng F, Feng J 2018 J. Alloys Compd. 764 738

Google Scholar

Google Scholar

[37] Qin P, Ge Z, Feng J 2017 J. Mater. Res. 32 3029

Google Scholar

Google Scholar

-

图 3 Cu1.8–x Sbx S块体样品的晶粒尺寸分布及断口FESEM照, 其中x取值分别为(a) x = 0, (b) x = 0.005, (c) x = 0.02, (d) x = 0.03, (e) x = 0.04; (f) 密度和相对密度随x变化图

Fig. 3. Grain size distributions of Cu1.8–x Sbx S bulks with FESEM images of the fractured surfaces in the inset at (a) x = 0.00, (b) x = 0.005, (c) x = 0.02, (d) x = 0.03, (e) x = 0.04; (f) density and relative density.

图 5 Cu1.8–x Sbx S (x = 0, 0.005, 0.02, 0.03, 0.04)块体样品的热输运性能 (a) 总热导率κ; (b) 洛伦兹常数L; (c) 电子热导率与总热导率的比值κe /κ

Fig. 5. Temperature dependence of thermal transport properties for Cu1.8–x Sbx S (x = 0, 0.005, 0.02, 0.03, 0.04) bulks: (a) Total thermal conductivity κ; (b) Lorenz number L; (c) the ratios of electronic thermal conductivity to total thermal conductivity (κe /κ).

图 6 (a) Cu1.8–x Sbx S (x = 0, 0.005, 0.02, 0.03, 0.04)块体的ZT值; (b) 723 K时不同Cu1.8S基材料的热电性能对比[18,21,34-37]

Fig. 6. (a) Temperature dependence of ZT for Cu1.8–x Sbx S (x = 0, 0.005, 0.02, 0.03, 0.04) bulks; (b) comparisons of thermoelectric properties of different Cu1.8S-based materials at 723 K[18,21,34-37].

-

[1] 葛振华, 张波萍, 于昭新, 刘勇, 李敬锋 2012 物理学报 61 048401

Google Scholar

Google Scholar

Ge Z H, Zhang B P, Yu Z X, Liu Y, Li J F 2012 Acta Phys. Sin. 61 048401

Google Scholar

Google Scholar

[2] 赵立东, 张波萍, 李敬锋, 刘玮书, 周敏 2007 稀有金属材料与工程 36 408

Google Scholar

Google Scholar

Zhao L D, Zhang B P, Li J F, Liu W S, Zhou M 2007 Rare Metal Mat. Eng. 36 408

Google Scholar

Google Scholar

[3] 张贺, 骆军, 朱航天, 刘泉林, 梁敬魁, 饶光辉 2012 物理学报 61 086101

Google Scholar

Google Scholar

Zhang H, Luo J, Zhu H T, Liu Q Lin, Liang J K, Rao G H 2012 Acta Phys. Sin. 61 086101

Google Scholar

Google Scholar

[4] 王作成, 李涵, 苏贤礼, 唐新峰 2011 物理学报 60 027202

Google Scholar

Google Scholar

Wang Z C, Li H, Su X L, Tang X F 2011 Acta Phys. Sin. 60 027202

Google Scholar

Google Scholar

[5] Snyder G J, E S Toberer 2008 Nat. Mater. 7 105

Google Scholar

Google Scholar

[6] Francis J D 1999 Science 285 703

Google Scholar

Google Scholar

[7] He J, Tritt T M 2017 Science 357 k9997

Google Scholar

Google Scholar

[8] Tan G, Zhao L, Kanatzidis M G 2016 Chem. Rev. 116 12123

Google Scholar

Google Scholar

[9] Zhu T, Liu Y, Fu C, Heremans J P, Snyder J G, Zhao X 2017 Adv. Mater. 29 1605884

Google Scholar

Google Scholar

[10] Liu Z, Mao J, Liu T, Chen G, Ren Z 2018 MRS. Bull. 43 181

Google Scholar

Google Scholar

[11] Liu Z, Sun J, Mao J, Zhu H, Ren W, Zhou J, Wang Z, Singh D J, Sui J, Chu C, Ren Z 2018 Proc. Natl. Acad. Sci. U. S. A. 115 5332

Google Scholar

Google Scholar

[12] Wang L, Li J, Zhang C, Ding T, Xie Y, Li Y, Liu F, Ao W, Zhang C 2020 J. Mater. Chem. A 8 1660

Google Scholar

Google Scholar

[13] Qiu P F, Zhu Y Q, Qin Y T, Shi X, Chen L D 2016 APL Mater. 4 104805

Google Scholar

Google Scholar

[14] Zhao L, Wang X, Fei F Y, Wang J, Cheng Z, Dou S, Wang J, Snyder G J 2015 J. Mater. Chem. A 3 9432

Google Scholar

Google Scholar

[15] Ge Z, Zhang B, Chen Y, Yu Z, Liu Y, Li J 2011 Chem. Commun. 47 12697

Google Scholar

Google Scholar

[16] Dennler G, Chmielowski R, Jacob S, Capet F, Roussel P, Zastrow S, Nielsch K, Opahle I, Madsen G K H 2014 Adv. Energy Mater. 4 1301581

Google Scholar

Google Scholar

[17] Qin P, Qian X, Ge Z H, Zheng L, Feng J, Zhao L D 2017 Inog. Chem. Front. 4 1192

Google Scholar

Google Scholar

[18] Ge Z, Liu X, Feng D, Lin J, He J 2016 Adv. Energy Mater. 6 1600607

Google Scholar

Google Scholar

[19] Ge Z H, Chong X, Feng D, Zhang Y X, Qiu Y, Xie L, Guan P W, Feng J, He J 2019 Mater. Today Phys. 8 71

Google Scholar

Google Scholar

[20] Zou L, Zhang B, Ge Z, Gao C, Zhang D, Liu Y 2013 Phys. Status Solidi A. 210 2550

Google Scholar

Google Scholar

[21] Qin P, Ge Z, Feng J 2017 J. Alloys Compd. 696 782

Google Scholar

Google Scholar

[22] Yao Y, Zhang B, Pei J, Han Y, Zhou M 2016 Ceram. Int. 42 17518

Google Scholar

Google Scholar

[23] Liang D, Ge Z, Li H, Zhang B, Li F 2017 J. Alloys Compd. 708 169

Google Scholar

Google Scholar

[24] Ge Z, Zhang Y, Song D, Chong X, Qin P, Zheng F, Feng J, Zhao L 2018 J. Mater. Chem. A 6 14440

Google Scholar

Google Scholar

[25] Tang H, Zhuang H, Cai B, Asfandiyar A, Dong J, Sun F, Li J 2019 J. Mater. Chem. C 7 4026

Google Scholar

Google Scholar

[26] Bayikadi K S, Wu C T, Chen L, Chen K, Chou F, Sankar R 2020 J. Mater. Chem A 8 5332

Google Scholar

Google Scholar

[27] Chen T, Zhang K, Wang H, Su W, Mehmood F, Wang T, Zhai J, Wang X, Huo T, Wang C 2020 J. Mater. Chem. C 8 1679

Google Scholar

Google Scholar

[28] Zhao K, Qiu P, Song Q, Blichfeld A B, Eikeland E, Ren D, Ge B, Iversen B B, Shi X, Chen L 2017 Mater. Today Phys. 1 14

Google Scholar

Google Scholar

[29] Poudel B, Hao Q, Ma Y, Lan Y, Minnich A, Yu B, Yan X, Wang D, Muto A, Vashaee D, Chen X, Liu J, Dresselhaus M S, Chen G, Ren Z 2008 Science 320 634

Google Scholar

Google Scholar

[30] Li J, Zhang X, Chen Z, Lin S, Li W, Shen J, Witting I T, Faghaninia A, Chen Y, Jain A, Chen L, Snyder G J, Pei Y 2018 Joule 2 976

Google Scholar

Google Scholar

[31] Zhao L D, Wu H J, Hao S Q, Wu C I, Zhou X Y, Biswas K, He J Q, Hogan T P, Uher C, Wolverton C, Dravid V P, Kanatzidis M G 2013 Energy Environ. Sci. 6 3346

Google Scholar

Google Scholar

[32] Xu Q, Huang B, Zhao Y F, Yan Y F, Noufi R, Wei S H 2012 Appl. Phys. Lett. 100 061906

Google Scholar

Google Scholar

[33] Chakrabarti D J, Laughlin D E 1983 Bull. Alloy Phase Diagrams 4 254

Google Scholar

Google Scholar

[34] Tang C, Liang D, Li H, Luo K, Zhang B 2019 J. Adv. Ceram. 8 209

Google Scholar

Google Scholar

[35] Zhou Y, Ge Z, Gan G, Song P, Feng J 2019 Solid State Sci. 95 105953

Google Scholar

Google Scholar

[36] Zhang Y, Ma Z, Ge Z, Qin P, Zheng F, Feng J 2018 J. Alloys Compd. 764 738

Google Scholar

Google Scholar

[37] Qin P, Ge Z, Feng J 2017 J. Mater. Res. 32 3029

Google Scholar

Google Scholar

计量

- 文章访问数: 5910

- PDF下载量: 114

- 被引次数: 0

下载:

下载: