-

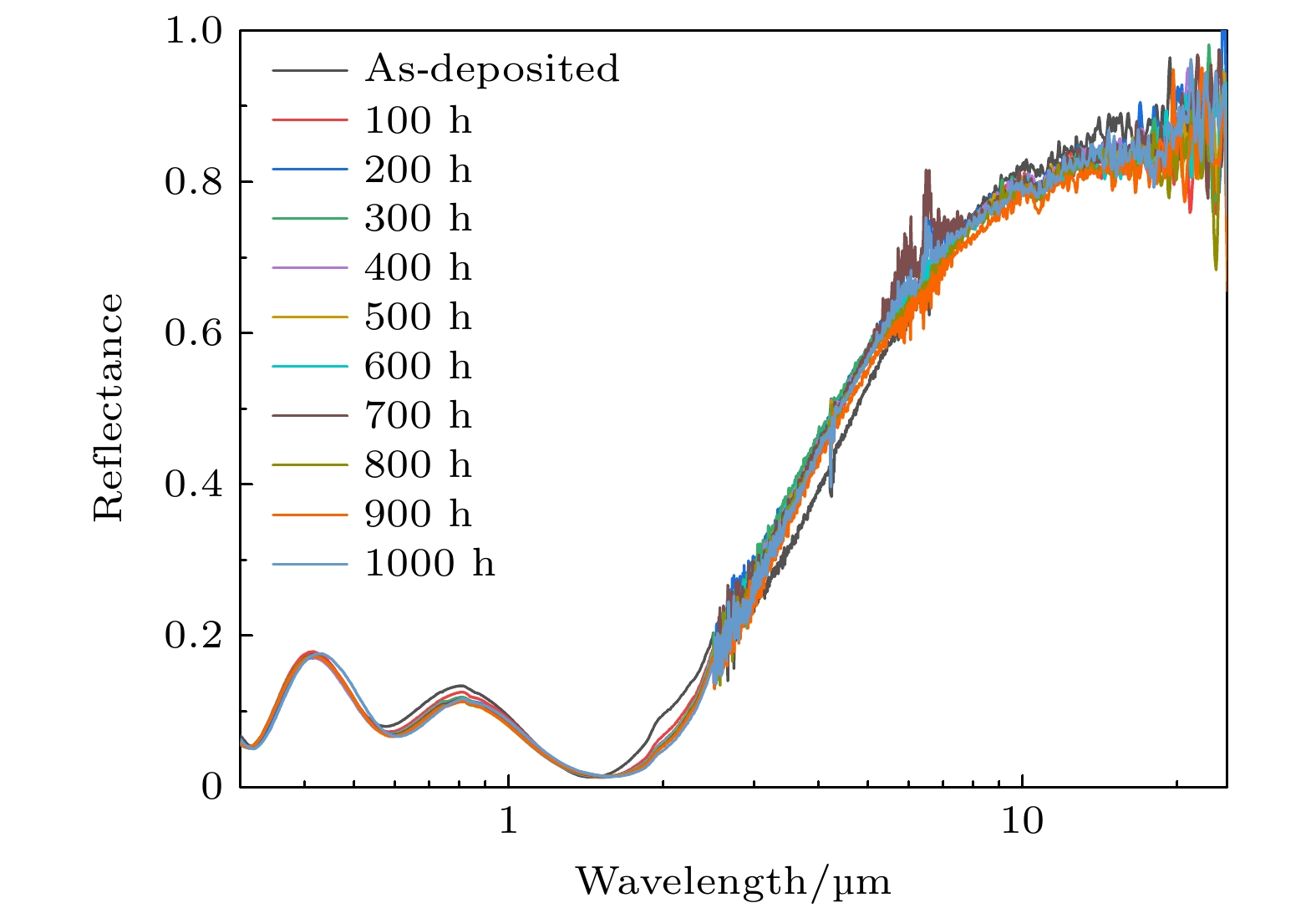

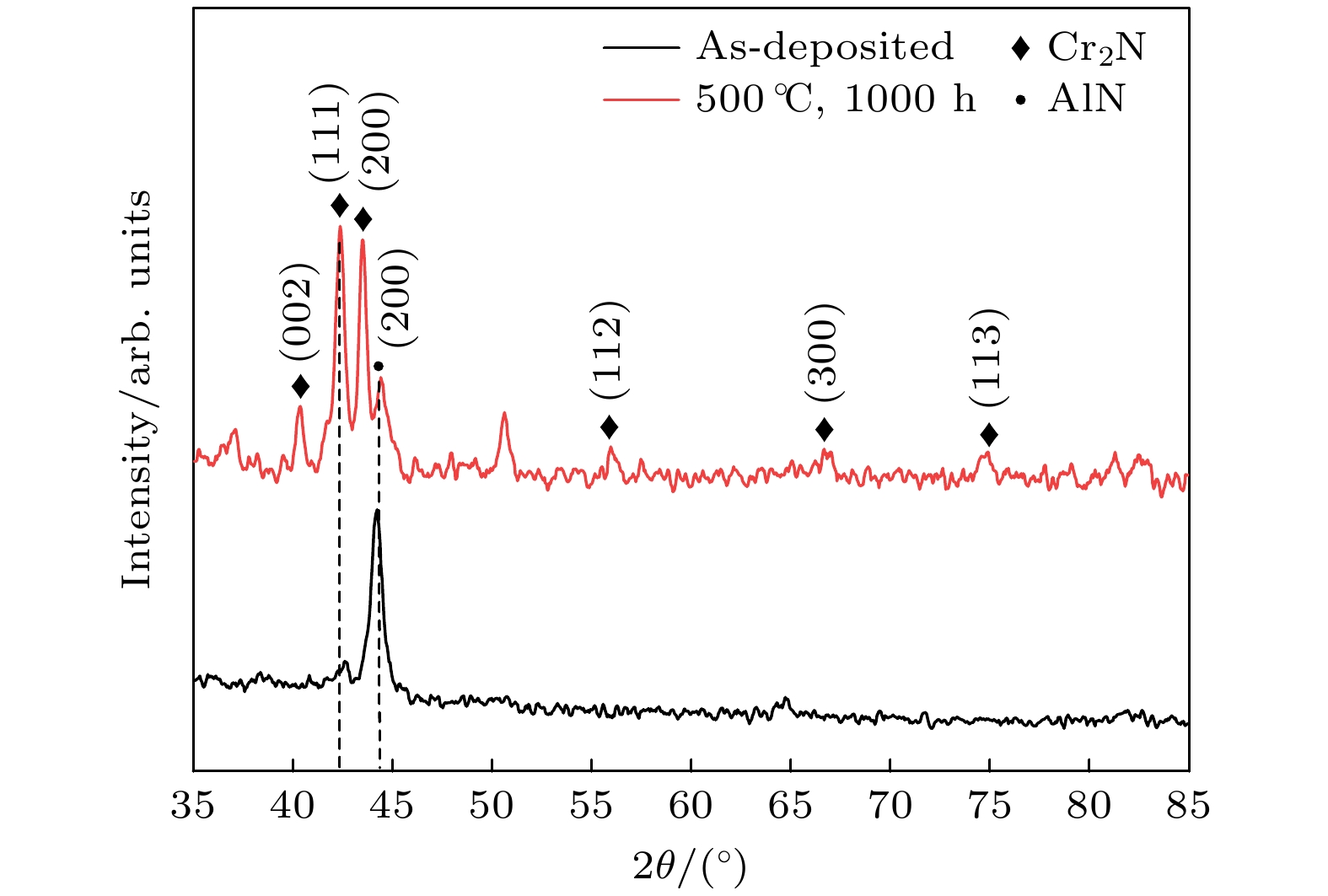

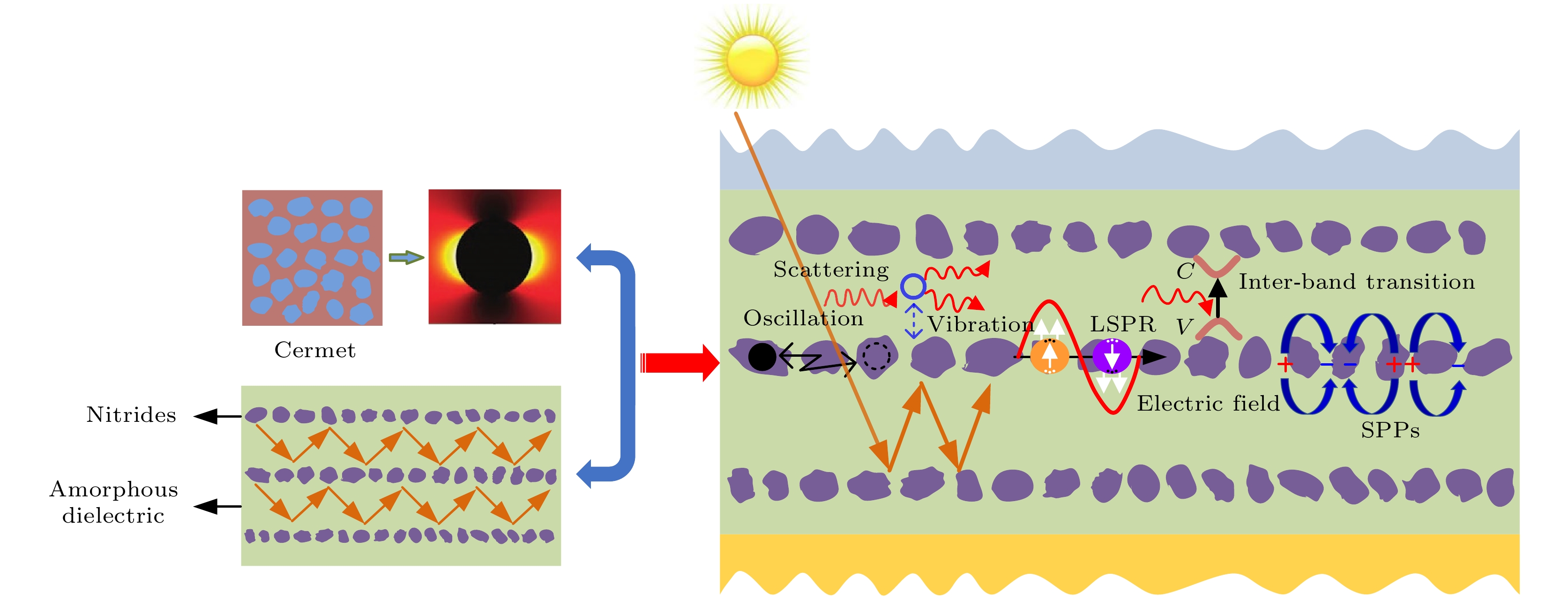

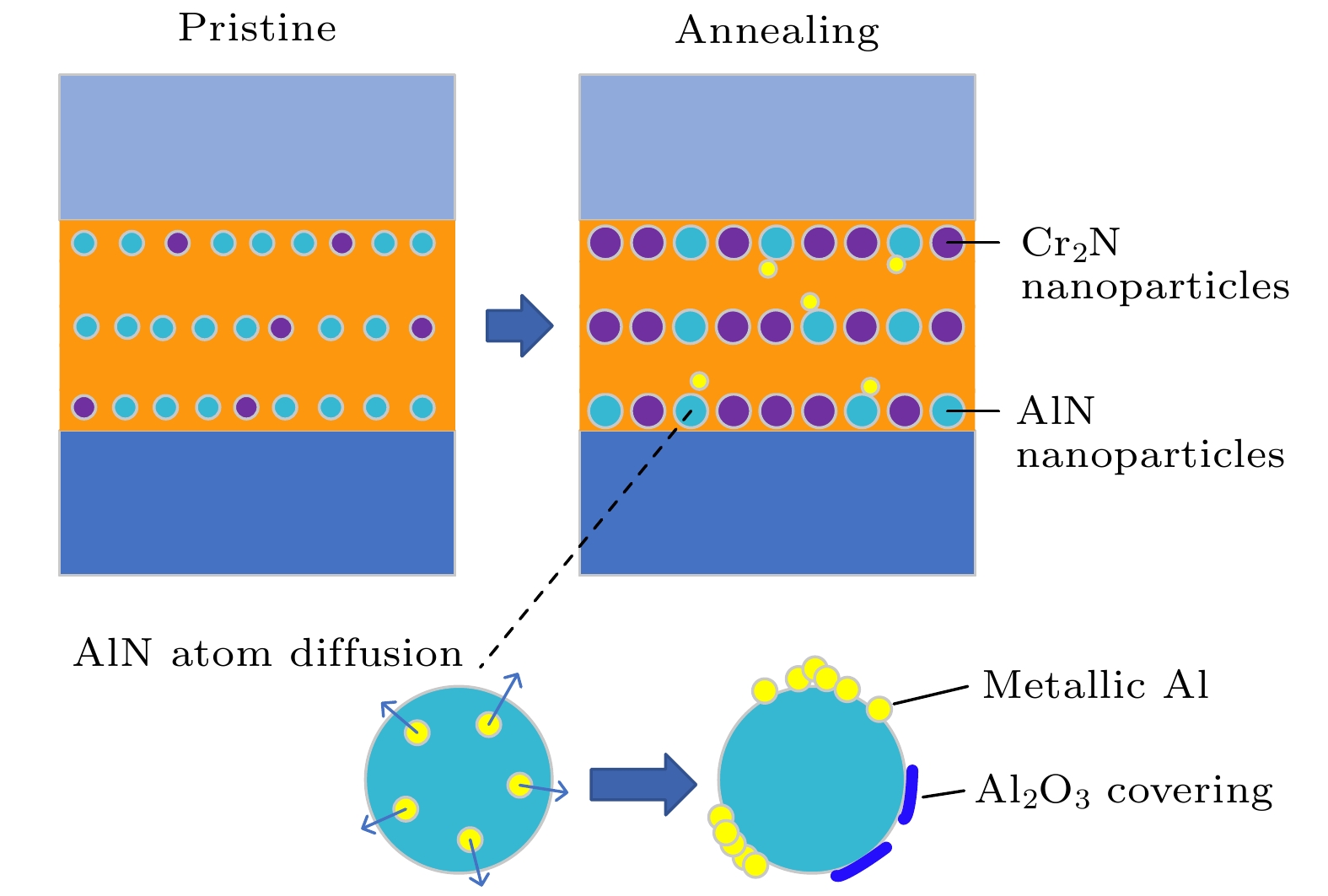

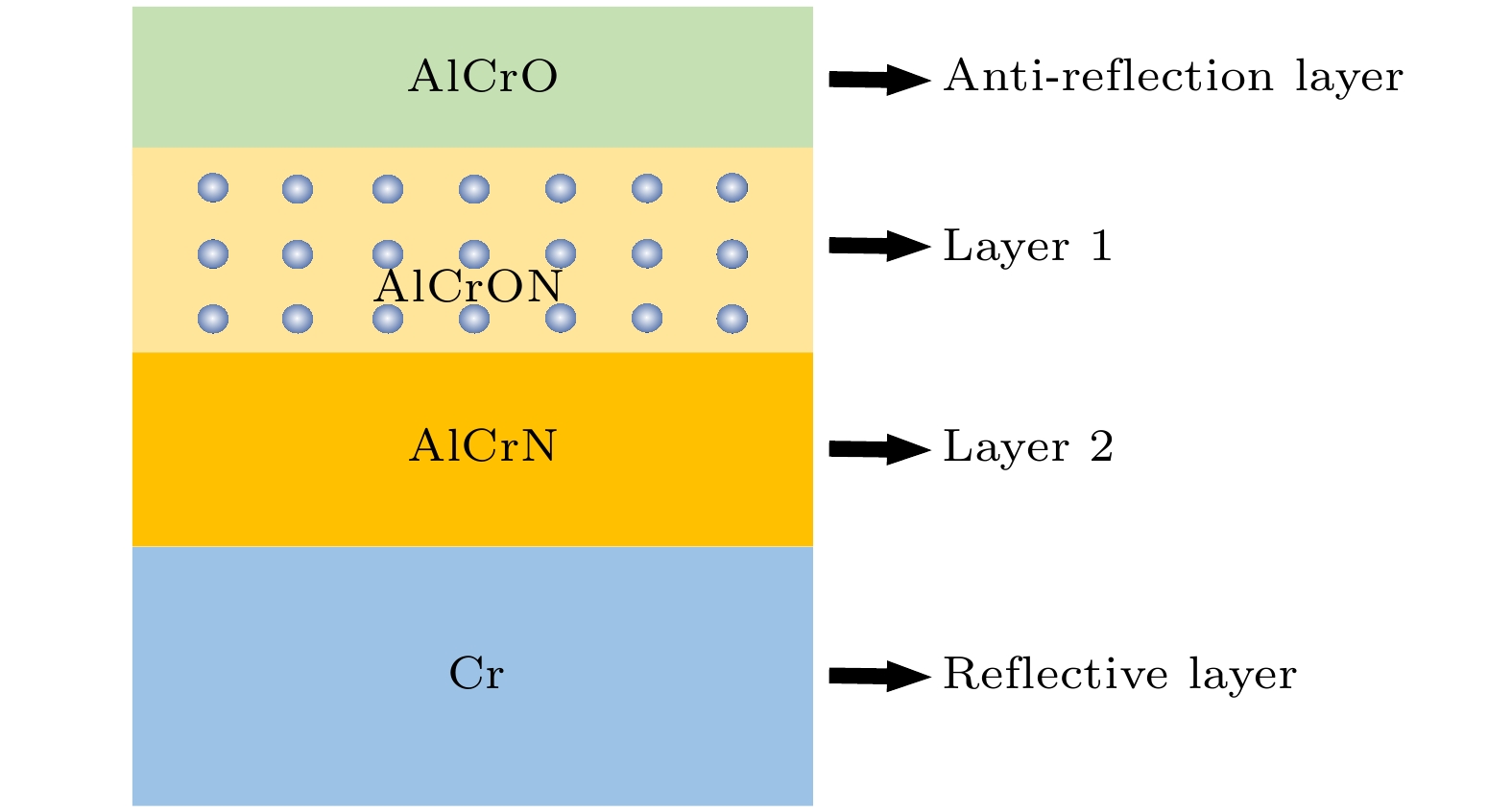

针对金属陶瓷基光热转换涂层高温热稳定性不足的核心问题, 提出构筑吸光纳米颗粒分层化结构来替代传统金属陶瓷涂层中纳米颗粒随机分布的结构, 这不仅可以抑制高温下涂层中纳米颗粒的团聚和长大, 而且能够增强涂层与太阳光的交互作用, 达到热稳定性和选择吸收性能的同步提升. 基于此思想, 本文设计并制备了Cr/AlCrN/AlCrON/AlCrO多层金属陶瓷光热转换涂层, 对其微结构、光学性能和热稳定性进行了详细的研究. 研究结果表明, 沉积态涂层的吸收率达到了0.903, 发射率为0.183, 而且在500 ℃、大气环境下退火1000 h后, 涂层的吸收率竟提高至0.913, 发射率也仅有0.199, 表现出良好的光谱选择吸收性和优异的高温热稳定性. 微观组织分析发现, 在AlCrON吸收层内形成了AlN, Cr2N纳米颗粒嵌于非晶陶瓷电介质基体的稳定双相复合结构, 并且AlN, Cr2N纳米颗粒呈分层化规则排列. 时域有限差分(FDTD)模拟表明, 纳米粒子的分层化分布可以将光子囚禁在AlCrON层内, 从而增强太阳光和涂层的作用时间和强度, 有助于提升涂层对太阳光的吸收, 而且退火过程中纳米颗粒的长大会减小颗粒之间的间距, 使得涂层消光光谱红移, 能够更好地匹配太阳辐射谱, 同时这种特殊的结构能够有效地避免纳米颗粒之间的团聚, 从而实现对涂层选择吸收性能和热稳定性的双重调控.To enhance the thermal stability of cermet-based photothermal conversion coatings, the present paper proposes a novel strategy to replace the randomly distributed nanoparticles with layered structure. This kind of structure can not only suppress the agglomeration and rapid growth of nanoparticles, but also enhance the interaction between the absorber and sunlight. Thus, the thermal stability and selectivity can be simultaneously improved by this unique kind of structure. Then, a Cr/AlCrN/AlCrON/AlCrO multilayer cermet-based photothermal conversion coating is designed and fabricated by multi-arc ion plating. The microstructure, optical properties and thermal stability of the multilayer coating are studied in detail. The optical properties tests show that the absorptance and emittance of the as-deposited coating achieve 0.903 and 0.183, respectively. More importantly, after being annealed at 500 ℃ in air for 1000 h, the absorptance reaches 0.913 and the emittance arrives at 0.199, implying the enhanced selectivity and thermal stability, which are ascribed to the formation of nanolaminates, in which a series of alternating sublayers is observed in the AlCrON absorber. The nanolaminate is a two-phase composite structure composed of layered AlN and Cr2N nanoparticles distributed in amorphous dielectric matrix. According to the finite difference time domain (FDTD) simulations, this unique kind of microstructure can trap photons in the coating, which is beneficial to enhancing the interaction intensity and time between the sunlight and absorbing sublayer, and thus improving the absorption of sunlight. In addition, the reduction of particle spacing during annealing will lead to the red shift of extinction spectrum, which will better match the solar radiation spectrum. At the same time, this kind of structure can avoid the agglomeration of nanoparticles, which can simultaneously tune the optical properties and thermal stability.

-

Keywords:

- photothermal conversion coatings /

- thermal stability /

- selective absorbing properties /

- microstructure

[1] Moon J, Lu D, VanSaders B, Kim T K, Kong S D, Jin S H, Chen R K, Liu Z W 2014 Nano Energy 8 238

Google Scholar

Google Scholar

[2] Rebouta L, Sousa A, Andritschky M, Cerqueira F, Tavares C J, Santilli P, Pischow K 2015 Appl. Surf. Sci. 356 203

Google Scholar

Google Scholar

[3] 田广科, 苗树翻, 马天国, 范多旺 2015 太阳能 3 50

Google Scholar

Google Scholar

Tian G K, Miao S F, Ma T G, Fan D W 2015 Sol. Energy 3 50

Google Scholar

Google Scholar

[4] Meng J P, Guo R R, Li H, Zhao L M, Liu X P, Li Z 2018 Appl. Surf. Sci. 440 932

Google Scholar

Google Scholar

[5] Tsegay M G, Gebretinsae H G, Sackey J, Arendse C J, Nuru Z Y 2021 Mater. Today Proc. 36 571

Google Scholar

Google Scholar

[6] Gao J H, Wang X Y, Yang B, Tu C J, Liang L Y, Zhang H L, Zhuge F, Cao H T, Zou Y S, Yu K, Xia F, Han Y Y 2016 Adv. Mater. Interfaces 3 1600248

Google Scholar

Google Scholar

[7] Barshilia H C 2014 Sol. Energy Mater. Sol. Cells 130 322

Google Scholar

Google Scholar

[8] Wang X Y, Gao J H, Hu H B, Zhang H L, Liang L Y, Javaid K, Zhuge F, Cao H T, Wang L 2017 Nano Energy 37 232

Google Scholar

Google Scholar

[9] Kotilainen M, Mizohata K, Honkanen M, Vuoristo P 2014 Sol. Energy Mater. Sol. Cells 120 462

Google Scholar

Google Scholar

[10] Liu H D, Wan Q, Lin B Z, Wang L L, Yang X F, Wang R Y, Gong D Q, Wang Y B, Ren F, Chen Y M, Cheng X D, Yang B 2014 Sol. Energy Mater. Sol. Cells 122 226

Google Scholar

Google Scholar

[11] Nuru Z Y, Motaung D E, Kaviyarasu K, Maaza M 2016 J. Alloys Compd. 664 161

Google Scholar

Google Scholar

[12] Zheng L Q, Zhou F Y, Zhou Z D, Song X W, Dong G B, Wang M, Diao X G 2015 Sol. Energy 115 341

Google Scholar

Google Scholar

[13] Gao T, Jelle B P, Gustavsen A 2013 J. Nanopart. Res. 15 1370

Google Scholar

Google Scholar

[14] Ke C Z, Zhang X M, Guo W Y, Li Y J, Gong D Q, Cheng X D 2018 Vacuum 152 114

Google Scholar

Google Scholar

[15] Zhang Q C 2001 J. Phys. D: Appl. Phys. 34 3113

Google Scholar

Google Scholar

[16] 史月艳, 那鸿悦 2009 太阳光谱选择性吸收膜系设计、制备及测评(第1版) (北京: 清华大学出版社)第55—56页

Shi Y Y, Na H Y 2009 Design, Preparation and Evalvation of Solar Spectrunm Selective Absorption Films (1st Ed.) (Beijing: Tsinghua University Press) pp55–56 (in Chinese)

[17] Du M, Hao L, Mi J, Lv F, Liu X P, Jiang L J, Wang S M 2011 Sol. Energy Mater. Sol. Cells 95 1193

Google Scholar

Google Scholar

[18] Rechberger W, Hohenau A, Leitner A, Krenn J R, Lamprecht B, Aussenegg F R 2003 Opt. Commun. 220 137

Google Scholar

Google Scholar

[19] Su K H, Wei Q H, Zhang X, Mock J J, Smith D R, Schultz S 2003 Nano Lett. 3 1087

Google Scholar

Google Scholar

[20] Kabiri A, Azarian A 2021 Int. J. Opt. Photonics 15 65

Google Scholar

Google Scholar

[21] Valleti K, Krishna D M, Joshi S V 2014 Sol. Energy Mater. Sol. Cells 121 14

Google Scholar

Google Scholar

[22] Liu H D, Fu T R, Duan M H, Wan Q, Luo C, Chen Y M, Fu D J, Ren F, Li Q Y, Cheng X D, Yang B, Hu X J 2016 Sol. Energy Mater. Sol. Cells 157 108

Google Scholar

Google Scholar

[23] Daalder J E, Wielders P G E 1975 Angular Distribution of Charged and Neutral Species in Vacuum Arcs Eindhoven, The Netherlands, August 18–22, 1975 p232

[24] Liu H D, Wan Q, Xu Y R, Luo C, Chen Y M, Fu D J, Ren F, Luo G, Cheng X D, Hu X J, Yang B 2015 Sol. Energy Mater. Sol. Cells 134 261

Google Scholar

Google Scholar

[25] Wang X B, Ouyang T Y, Duan X H, Ke C Z, Zhang X M, Min J, Li A, Guo W Y, Cheng X D 2017 Metals 7 137

Google Scholar

Google Scholar

[26] Gong D Q, Cheng X D, Ye W P, Zhang P, Luo G 2013 J. Wuhan Univ. Technol. , Mater. Sci. Ed. 28 256

Google Scholar

Google Scholar

[27] Zhang K, Hao L, Du M, Mi J, Wang J N, Meng J P 2017 Renewable Sustainable Energy Rev. 67 1282

Google Scholar

Google Scholar

[28] Yee K S 1966 IEEE Trans. Antennas Propag. 14 302

Google Scholar

Google Scholar

[29] Haddad F, Chikouche A, Laour M 2011 Energy Procedia 6 413

Google Scholar

Google Scholar

[30] Li Y, Lin C J, Wu Z X, Chen Z Y, Chi C, Cao F, Mei D Q, Yan H, Tso C Y, Chao C Y H, Huang B 2021 Adv. Mater. 33 2005074

Google Scholar

Google Scholar

[31] Radhakrishnan A, Murugesan D V 2014 Am. Inst. Phys. 1620 52

Google Scholar

Google Scholar

[32] Tsai T K, Li Y H, Fang J S 2016 Thin Solid Films 615 91

Google Scholar

Google Scholar

[33] Liang L, Romo-De-La-Cruz C O, Carvilo P, Jackson B, Gemmen E, Paredes-Navia S A, Prucz J, Chen Y, Song X Y 2019 J. Solid State Chem. 277 427

Google Scholar

Google Scholar

[34] Khan A, Al-Muhaish N, Mohamedkhair A K, Khan M Y, Qamar M, Yamani Z H, Drmosh Q A 2022 J. Non-Cryst. Solids 580 121409

Google Scholar

Google Scholar

[35] Gong D Q, Niu R, Xu Y J, Min J, Liu H D, Cheng X D, Yang B, Ke C Z, Wang X B, Li Q Y, Li K W, Cui Z Q 2019 Sol. Energy 180 8

Google Scholar

Google Scholar

[36] Wu Z X, Liu Y J, Wei D, Yin L, Bai F X, Liu X J, Zhang Q, Cao F 2019 Mater. Today Phys. 9 100089

Google Scholar

Google Scholar

[37] Wang X B, Zhang X M, Li Q Y, Min J, Cheng X D 2018 Sol. Energy Mater. Sol. Cells 188 81

Google Scholar

Google Scholar

[38] 程怡婷, Andrey S Makarov, Gennadii V Afonin, Vitaly A Khonik, 乔吉超 2021 物理学报 70 146401

Google Scholar

Google Scholar

Cheng Y T, Makarov A S, Afonin G V, Khonik V A, Qiao J C 2021 Acta Phys. Sin. 70 146401

Google Scholar

Google Scholar

[39] Trelewicz J R, Schuh C A 2009 Phys. Rev. B 79 094112

Google Scholar

Google Scholar

-

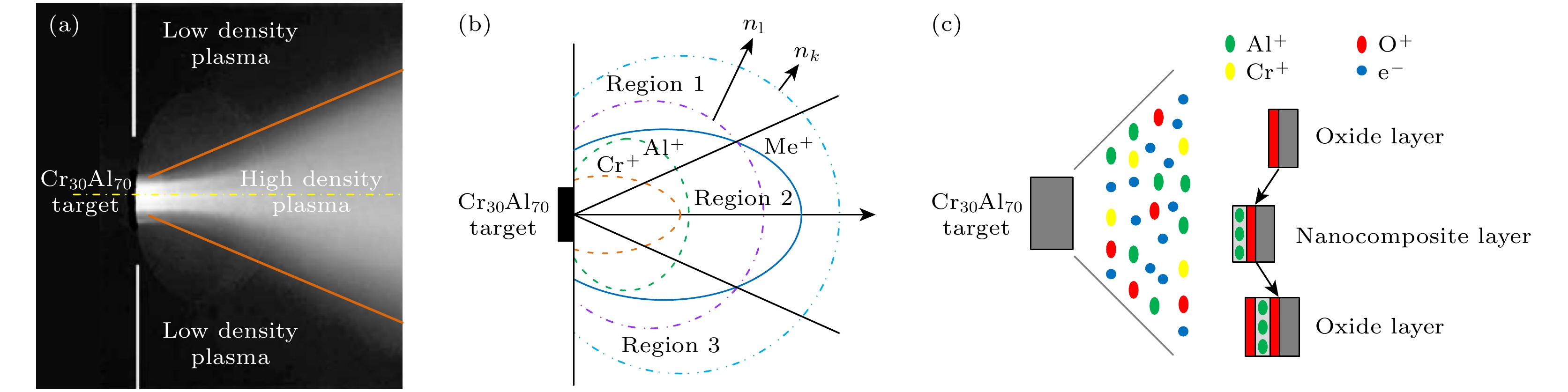

图 2 (a) 阴极电弧等离子体光学照片; (b) 靶面等离子体浓度空间分布示意图; (c) 分层化金属陶瓷光热转换涂层的构筑原理示意图

Fig. 2. (a) Distribution of plasma injected into the chamber; (b) spatial distribution diagram of plasma concentration on target surface; (c) schematic diagram of construction principle of layered cermet photothermal conversion coating.

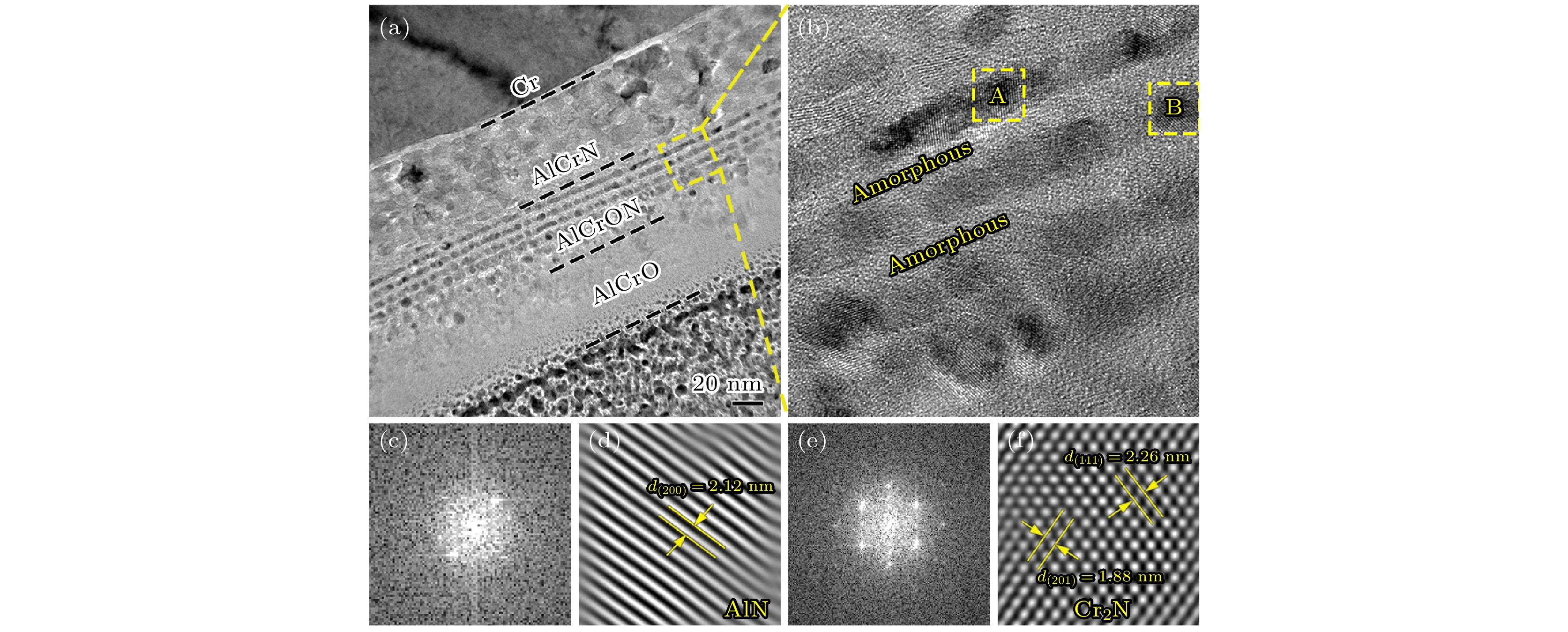

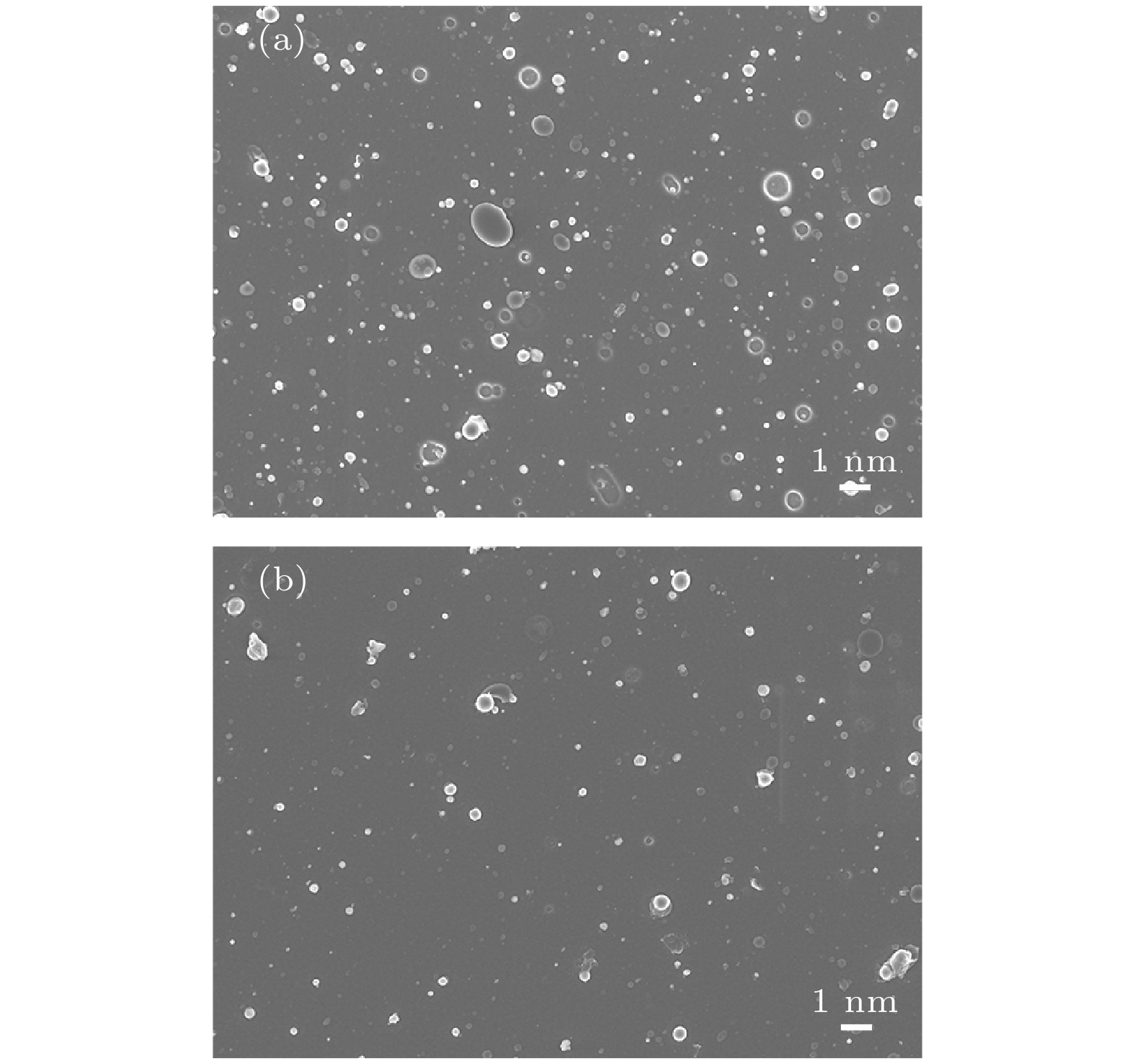

图 5 500 ℃、大气条件下退火1000 h后涂层的TEM图 (a) AlCrON基光热转换涂层的TEM明场像; (b) AlCrON亚层的HRTEM图; (c), (e) 分别为图(b)中A, B处所对应的FFT图; (d), (f) 分别为图(b)中A, B处所对应的IFFT图

Fig. 5. TEM image of the coating after annealed at 500℃ for 1000 h in air: (a) TEM bright field image of AlCrON based photothermal conversion coating; (b) HRTEM of the AlCrON low metal volume fraction absorbing layer; (c), (e) the FFT images of areas A, B denoted in Figure (b), respectively; (d), (f) the IFFT images of areas A, B denoted in b, respectively.

图 7 FDTD模拟的3D模型图 (a) 同半径颗粒分层化排列; (b) 同半径颗粒随机排列; (c)不同半径颗粒分层化排列; (d) 不同半径颗粒随机化排列

Fig. 7. 3D models of FDTD simulations: (a) Layered arrangement of particles with the same radius; (b) random arrangement of particles with the same radius; (c) particles with different radius are arranged in layers; (d) random arrangement of particles with different radius.

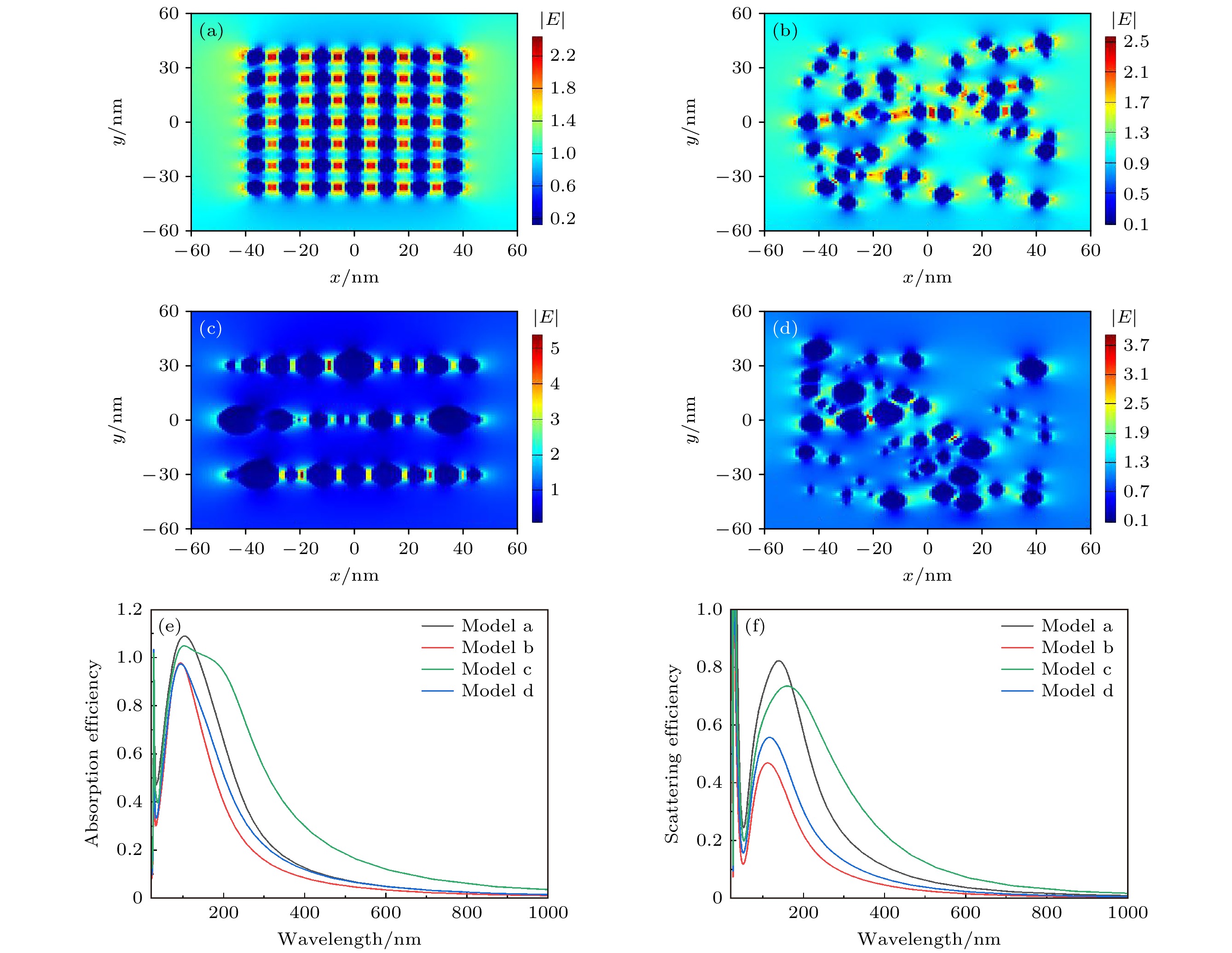

图 8 FDTD模拟Cr2N纳米颗粒阵列电场分布图及其吸收、散射光谱图 (a) 同半径颗粒分层化排列; (b) 同半径颗粒随机排列; (c) 不同半径颗粒分层化排列; (d) 不同半径颗粒随机排列; (e) 4种结构的吸收光谱图; (f) 4种结构的散射光谱图

Fig. 8. FDTD simulation of the Electric field distribution, absorption and scattering spectra of Cr2N nanoparticle array: (a) Layered arrangement of particles with the same radius; (b) random arrangement of particles with the same radius; (c) layered arrangement of particles with different radius; (d) random arrangement of particles with different radius; (e) absorption spectra of four models; (f) scattering spectra of four models.

图 9 FDTD模拟结果 (a) AlN和Cr2N颗粒相同尺寸的消光光谱; (b) AlN和Cr2N颗粒相同间距的消光光谱; (c) Cr2N颗粒不同尺寸大小的吸收光谱; (d) Cr2N颗粒不同间距大小的消光光谱

Fig. 9. FDTD simulation results: (a) Extinction spectra of AlN and Cr2N particles with the same size; (b) extinction spectra of AlN and Cr2N particles with the same spacing; (c) absorption spectra of Cr2N particles with different size; (d) extinction spectra of Cr2N particles with different spacing.

表 1 分层化金属陶瓷涂层的多弧离子镀制备工艺参数

Table 1. Detailed deposition parameters of layered cermet photothermal conversion coating.

Ar/sccm N2/sccm O2/sccm Time/s Cr 130 0 0 900 AlCrN 100 30 0 90 AlCrON 120 30 10 120 AlCrO 0 0 130 120 表 2 500 ℃、大气条件下退火1000 h过程中涂层的吸收率、发射率和PC值

Table 2. Absorptivity, emissivity and PC value of the coating during annealing for 1000 h at 500 ℃ in atmosphere.

Holding time/h α ε α/ε PC 0 0.903 0.183 4.94 — 100 0.909 0.208 4.37 0.00655 200 0.913 0.190 4.81 –0.00655 300 0.913 0.200 4.57 –0.0014 400 0.914 0.194 4.71 –0.0053 500 0.914 0.206 4.43 0.00065 600 0.914 0.201 4.55 –0.0019 700 0.914 0.192 4.77 –0.0065 800 0.915 0.212 4.31 0.0027 900 0.916 0.219 4.18 0.00505 1000 0.913 0.199 4.60 –0.0021 表 3 沉积态和500 ℃、大气条件下退火1000 h后涂层各层的EDS成分

Table 3. EDS composition of the coating before and after annealed at 500 ℃ for 1000 h in air.

N O Al Cr As-deposited AlCrN 15.15 0 63.00 21.85 AlCrON 6.00 43.06 41.89 9.04 AlCrO 0 54.13 36.99 8.88 Annealed AlCrN 14.43 0 64.63 20.94 AlCrON 6.14 44.20 41.68 7.99 AlCrO 0 54.30 36.72 8.98 -

[1] Moon J, Lu D, VanSaders B, Kim T K, Kong S D, Jin S H, Chen R K, Liu Z W 2014 Nano Energy 8 238

Google Scholar

Google Scholar

[2] Rebouta L, Sousa A, Andritschky M, Cerqueira F, Tavares C J, Santilli P, Pischow K 2015 Appl. Surf. Sci. 356 203

Google Scholar

Google Scholar

[3] 田广科, 苗树翻, 马天国, 范多旺 2015 太阳能 3 50

Google Scholar

Google Scholar

Tian G K, Miao S F, Ma T G, Fan D W 2015 Sol. Energy 3 50

Google Scholar

Google Scholar

[4] Meng J P, Guo R R, Li H, Zhao L M, Liu X P, Li Z 2018 Appl. Surf. Sci. 440 932

Google Scholar

Google Scholar

[5] Tsegay M G, Gebretinsae H G, Sackey J, Arendse C J, Nuru Z Y 2021 Mater. Today Proc. 36 571

Google Scholar

Google Scholar

[6] Gao J H, Wang X Y, Yang B, Tu C J, Liang L Y, Zhang H L, Zhuge F, Cao H T, Zou Y S, Yu K, Xia F, Han Y Y 2016 Adv. Mater. Interfaces 3 1600248

Google Scholar

Google Scholar

[7] Barshilia H C 2014 Sol. Energy Mater. Sol. Cells 130 322

Google Scholar

Google Scholar

[8] Wang X Y, Gao J H, Hu H B, Zhang H L, Liang L Y, Javaid K, Zhuge F, Cao H T, Wang L 2017 Nano Energy 37 232

Google Scholar

Google Scholar

[9] Kotilainen M, Mizohata K, Honkanen M, Vuoristo P 2014 Sol. Energy Mater. Sol. Cells 120 462

Google Scholar

Google Scholar

[10] Liu H D, Wan Q, Lin B Z, Wang L L, Yang X F, Wang R Y, Gong D Q, Wang Y B, Ren F, Chen Y M, Cheng X D, Yang B 2014 Sol. Energy Mater. Sol. Cells 122 226

Google Scholar

Google Scholar

[11] Nuru Z Y, Motaung D E, Kaviyarasu K, Maaza M 2016 J. Alloys Compd. 664 161

Google Scholar

Google Scholar

[12] Zheng L Q, Zhou F Y, Zhou Z D, Song X W, Dong G B, Wang M, Diao X G 2015 Sol. Energy 115 341

Google Scholar

Google Scholar

[13] Gao T, Jelle B P, Gustavsen A 2013 J. Nanopart. Res. 15 1370

Google Scholar

Google Scholar

[14] Ke C Z, Zhang X M, Guo W Y, Li Y J, Gong D Q, Cheng X D 2018 Vacuum 152 114

Google Scholar

Google Scholar

[15] Zhang Q C 2001 J. Phys. D: Appl. Phys. 34 3113

Google Scholar

Google Scholar

[16] 史月艳, 那鸿悦 2009 太阳光谱选择性吸收膜系设计、制备及测评(第1版) (北京: 清华大学出版社)第55—56页

Shi Y Y, Na H Y 2009 Design, Preparation and Evalvation of Solar Spectrunm Selective Absorption Films (1st Ed.) (Beijing: Tsinghua University Press) pp55–56 (in Chinese)

[17] Du M, Hao L, Mi J, Lv F, Liu X P, Jiang L J, Wang S M 2011 Sol. Energy Mater. Sol. Cells 95 1193

Google Scholar

Google Scholar

[18] Rechberger W, Hohenau A, Leitner A, Krenn J R, Lamprecht B, Aussenegg F R 2003 Opt. Commun. 220 137

Google Scholar

Google Scholar

[19] Su K H, Wei Q H, Zhang X, Mock J J, Smith D R, Schultz S 2003 Nano Lett. 3 1087

Google Scholar

Google Scholar

[20] Kabiri A, Azarian A 2021 Int. J. Opt. Photonics 15 65

Google Scholar

Google Scholar

[21] Valleti K, Krishna D M, Joshi S V 2014 Sol. Energy Mater. Sol. Cells 121 14

Google Scholar

Google Scholar

[22] Liu H D, Fu T R, Duan M H, Wan Q, Luo C, Chen Y M, Fu D J, Ren F, Li Q Y, Cheng X D, Yang B, Hu X J 2016 Sol. Energy Mater. Sol. Cells 157 108

Google Scholar

Google Scholar

[23] Daalder J E, Wielders P G E 1975 Angular Distribution of Charged and Neutral Species in Vacuum Arcs Eindhoven, The Netherlands, August 18–22, 1975 p232

[24] Liu H D, Wan Q, Xu Y R, Luo C, Chen Y M, Fu D J, Ren F, Luo G, Cheng X D, Hu X J, Yang B 2015 Sol. Energy Mater. Sol. Cells 134 261

Google Scholar

Google Scholar

[25] Wang X B, Ouyang T Y, Duan X H, Ke C Z, Zhang X M, Min J, Li A, Guo W Y, Cheng X D 2017 Metals 7 137

Google Scholar

Google Scholar

[26] Gong D Q, Cheng X D, Ye W P, Zhang P, Luo G 2013 J. Wuhan Univ. Technol. , Mater. Sci. Ed. 28 256

Google Scholar

Google Scholar

[27] Zhang K, Hao L, Du M, Mi J, Wang J N, Meng J P 2017 Renewable Sustainable Energy Rev. 67 1282

Google Scholar

Google Scholar

[28] Yee K S 1966 IEEE Trans. Antennas Propag. 14 302

Google Scholar

Google Scholar

[29] Haddad F, Chikouche A, Laour M 2011 Energy Procedia 6 413

Google Scholar

Google Scholar

[30] Li Y, Lin C J, Wu Z X, Chen Z Y, Chi C, Cao F, Mei D Q, Yan H, Tso C Y, Chao C Y H, Huang B 2021 Adv. Mater. 33 2005074

Google Scholar

Google Scholar

[31] Radhakrishnan A, Murugesan D V 2014 Am. Inst. Phys. 1620 52

Google Scholar

Google Scholar

[32] Tsai T K, Li Y H, Fang J S 2016 Thin Solid Films 615 91

Google Scholar

Google Scholar

[33] Liang L, Romo-De-La-Cruz C O, Carvilo P, Jackson B, Gemmen E, Paredes-Navia S A, Prucz J, Chen Y, Song X Y 2019 J. Solid State Chem. 277 427

Google Scholar

Google Scholar

[34] Khan A, Al-Muhaish N, Mohamedkhair A K, Khan M Y, Qamar M, Yamani Z H, Drmosh Q A 2022 J. Non-Cryst. Solids 580 121409

Google Scholar

Google Scholar

[35] Gong D Q, Niu R, Xu Y J, Min J, Liu H D, Cheng X D, Yang B, Ke C Z, Wang X B, Li Q Y, Li K W, Cui Z Q 2019 Sol. Energy 180 8

Google Scholar

Google Scholar

[36] Wu Z X, Liu Y J, Wei D, Yin L, Bai F X, Liu X J, Zhang Q, Cao F 2019 Mater. Today Phys. 9 100089

Google Scholar

Google Scholar

[37] Wang X B, Zhang X M, Li Q Y, Min J, Cheng X D 2018 Sol. Energy Mater. Sol. Cells 188 81

Google Scholar

Google Scholar

[38] 程怡婷, Andrey S Makarov, Gennadii V Afonin, Vitaly A Khonik, 乔吉超 2021 物理学报 70 146401

Google Scholar

Google Scholar

Cheng Y T, Makarov A S, Afonin G V, Khonik V A, Qiao J C 2021 Acta Phys. Sin. 70 146401

Google Scholar

Google Scholar

[39] Trelewicz J R, Schuh C A 2009 Phys. Rev. B 79 094112

Google Scholar

Google Scholar

计量

- 文章访问数: 8091

- PDF下载量: 92

- 被引次数: 0

下载:

下载: