-

超快差示扫描量热仪是第三代差热分析技术, 可以实现最高60000 K/s的超快速加热和最高40000 K/s的超快速冷却, 适合对熔点小于1000 ℃的物质或材料进行速率跨越五个数量级的反复原位升降温测试. 该仪器独特的高速率在满足人们观测样品中毫秒尺度上的结构转变需求的同时, 也产生大量的数据. 本文提出一种“俯视图”的数据分析方法, 即将热流投影到温度-速率或温度-时间的平面, 然后用颜色衬度代表热流强弱. 该方法有效地解决速率或时间在“侧视图”上难以被区分和量化的问题, 实现同时观测几个物理现象和比较其动力学行为的目的. 本文以一种Au基非晶合金为例, 从4篇代表性文献中的“侧视图”上采集数据, 重新绘制出“俯视图”, 比较两者的优缺点. 上述方法具有普适性, 适合对任何物质或材料的超快差示扫描量热数据进行分析. 不仅如此, “俯视图”也为构建新材料的工艺相图、发现新的结构转变和探索不同物理现象的动力学行为提供支持和帮助. 本文数据集可在https://doi.org/10.57760/sciencedb.j00213.00012中访问获取.Ultrafast differential scanning calorimetry is the third-generation technique of differential thermal-analysis. It can fast heat up to 60000 K/s or fast cool down to 40000 K/s, so its temperature-changing rate spans five orders of magnitude, and permit repeating experiments on compounds or materials with a melting point lower than 1000 ℃. The unique rate of temperature change allows it to record structural changes of sample in milliseconds, producing a significant number of data. A “top-view” graph is suggested in this study for data analysis. It basically projects the heat flow onto a plane of variables such as temperature, rate or time and uses color contrast to describe the intensity change of heat flow. The issues with “side-view” graphs, where it is a challenge to discern rate or time from several curves, are successfully resolved by this novel technique. It can also realize a comparison of the kinetics among several co-existing physical events. Using an Au-based metallic glass as an example material, this work collects the data from four “side-view” graphs in literature, replots the data on “top-view” graphs, and compares pros and cons. Any substance or material to be examined by utilizing fast differential scanning calorimetry can be examined through using the “top-view” approach. It is useful not only for data analysis but also for constructing processing maps for novel materials, finding new structural transitions, and examining the kinetic behaviors of physical phenomena. All the data presented in this paper are openly available at https://doi.org/ 10.57760/sciencedb.j00213.00012.

-

Keywords:

- differential thermal analysis /

- metallic glasses /

- relaxation /

- crystallization

[1] 瓦格纳M著 (陆立华译) 2011 热分析应用基础 (上海: 东华大学出版社) 第1页

Wagner M (translated by Lu L H) 2011 Thermal Analysis in Practice (Shanghai: Dong Hua University Press) p1

[2] Ravisankar R, Naseerutheen A, Rajalakshmi A, Raja Annamalai, G, Chandrasekaran A 2014 Spectrochim. Acta A 129 201

Google Scholar

Google Scholar

[3] 刘振海, 陆立明, 唐远望 2012 热分析简明教程 (北京: 科学出版社) 第1页

Liu Z H, Lu L M, Tang Y W 2012 A Concise Coursebook of Thermal Analysis (Beijing: Science Press) p1

[4] Boersma S L 1955 J. Amer. Ceram. 38 281

Google Scholar

Google Scholar

[5] Watson E S, O’Neill M J, Justin J, Brenner N 1964 Anal. Chem. 36 1233

Google Scholar

Google Scholar

[6] Reading M, Elliott D, Hill V L 1993 J. Therm. Anal. 40 949

Google Scholar

Google Scholar

[7] Schick C, Mathot V 2016 Fast Scanning Calorimetry (Switzerland: Springer Nature

[8] Cheng Q, Sun Y H, Orava J, Bai H Y, Wang W H 2022 Acta Mater. 230 117834

Google Scholar

Google Scholar

[9] Cheng Q, Han X L, Kaban I, Soldatov I, Wang W H, Sun Y H, Orava J 2020 Scripta Mater. 183 61

Google Scholar

Google Scholar

[10] Cheng Q, Wang P F, Jiang H Y, Gu L, Orava J, Sun Y H, Bai H Y, Wang W H 2021 Phys. Rev. B 103 L100203

Google Scholar

Google Scholar

[11] Shen J, Lu Z, Wang J Q, Lan S, Zhang F, Hirata A, Chen M W, Wang X L, Wen P, Sun Y H, Bai H Y, Wang W H 2020 J. Phys. Chem. Lett. 11 6718

Google Scholar

Google Scholar

[12] Shen J, Sun Y H, Orava J, Bai H Y, Wang W H 2022 Acta Mater. 225 117588

Google Scholar

Google Scholar

[13] 江海河 2001 光电子技术与信息 14 1

Jiang H H 2001 Opto-Electronics Tech. Info. 14 1

[14] Schroers J, Lohwongwatana B, Johnson W L, Peker A 2007 Mater. Sci. Eng. A 449 235

[15] Schorers J, Lohwongwatana B, Johnson W L, Peker A 2005 Appl. Phys. Lett. 87 061912

Google Scholar

Google Scholar

[16] Cardinal S, Qiao J C, Pelletier J M 2014 Mater. Sci. Forum 783 1901

[17] Zhang W, Guo H, Chen M W, Saotome Y, Qin C L, Inoue S 2009 Scripta Mater. 61 744

Google Scholar

Google Scholar

[18] Na J H, Han K H, Garrett G R, Launey M F, Demetriou M D, Johnson W L 2019 Sci. Rep. 9 3269

Google Scholar

Google Scholar

[19] Rizzi P, Corazzari I, Fiore G, Fenoglio I, Fubini B, Kaciulis S, Battezzati L 2013 Cor. Sci. 77 135

Google Scholar

Google Scholar

[20] Eisenbart M, Klotz U E, Busch R, Gallino I 2014 J. Alloys Compd. 615 S118

Google Scholar

Google Scholar

[21] Eisenbart M, Klotz U E, Busch R, Gallino I 2014 Cor. Sci. 85 258

Google Scholar

Google Scholar

[22] Ivanov Y P, Meylan C M, Panagiotopoulos N T, Georgorakis K, Greer A L 2020 Acta Mater. 196 52

Google Scholar

Google Scholar

[23] Schawe J E K, Löffler J F 2019 Nat. Commun. 10 1337

Google Scholar

Google Scholar

[24] Cheng Q, Sun Y H, Orava J, Wang W H 2023 Mater. Today Phys. 31 101004

Google Scholar

Google Scholar

[25] Song L J, Xu W, Huo J T, Wang J Q, Wang X M, Li R W 2018 Intermetallics 93 101

Google Scholar

Google Scholar

[26] Song L J, Gao M, Xu W, Huo J T, Wang J Q, Li R W, Wang W H, Perepezko J H 2020 Acta Mater. 185 38

Google Scholar

Google Scholar

[27] Schawe J E K, Löffler J F 2022 Acta Mater. 226 117630

[28] Zhang L J, Wang C H, Wu H Y, Wang L M, Yi J, Zhai Q J, Gao Y L, Zhao B G 2024 Thermochim. Acta 731 179643

Google Scholar

Google Scholar

[29] Song L J, Gao Y R, Zou P, Xu W, Gao M, Zhang Y, Huo J T, Li F S, Qiao J C, Wang L M, Wang J Q 2023 Proc. Natl. Acad. Sci. 120 e2302776120

Google Scholar

Google Scholar

[30] Lisio V D, Gallino I, Riegler S S, Frey M, Neuber N, Kumar G, Schroers J, Busch R, Cangialosi D 2023 Nat. Commun. 14 4698

Google Scholar

Google Scholar

[31] Pogatscher S, Leutenegger D, Schawe J E K, Uggowitzer P J, Löffler J F 2016 Nat. Commun. 7 11113

Google Scholar

Google Scholar

[32] Kissinger H E 1956 Journal of Research of the National Bureau of Standards 57 217

Google Scholar

Google Scholar

[33] 汪卫华 2023 非晶态物质—常规物质第四态(第二卷) (北京: 科学出版社) 第279页

Wang W H 2023 Amorphous Matter: The Forth Conventional Matter (Vol. 2) (Beijing: Science Press) p279

-

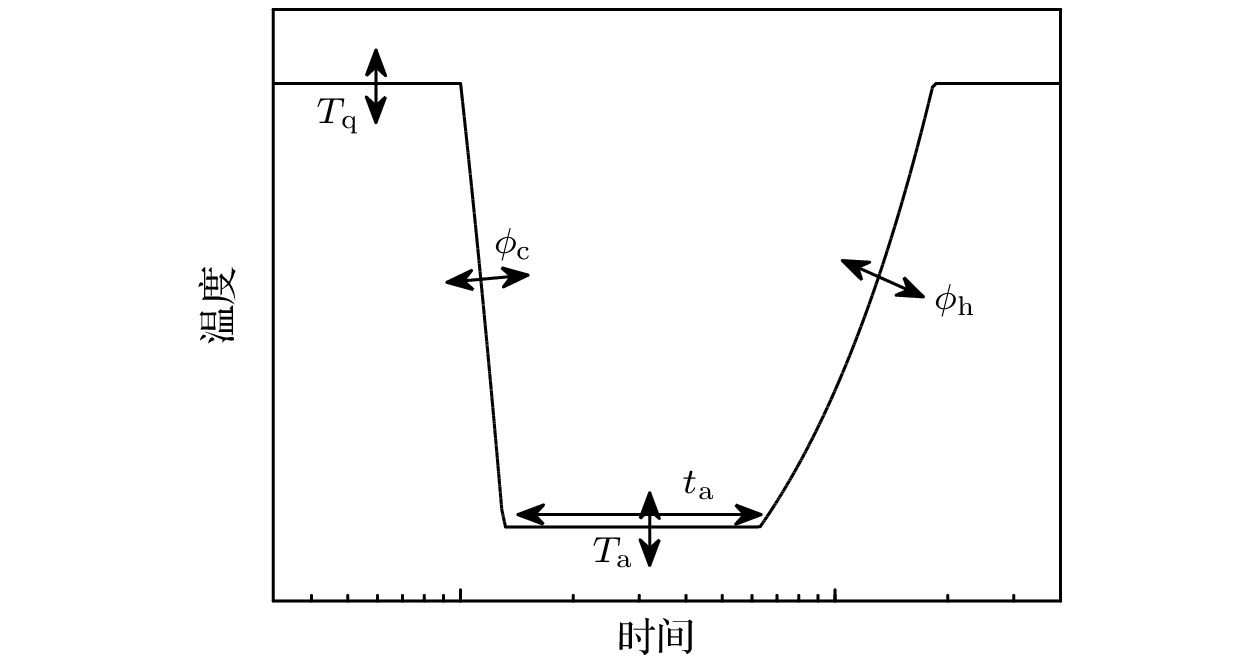

图 1 FDSC实验的温控程序(Tq代表熔体温度, Ta代表退火温度, φc代表冷却速率, φh代表加热速率, ta代表退火时间; 双箭头代表变量可以调节的方向)

Fig. 1. Thermal protocol of FDSC experiments (Tq is quenching temperature, Ta is annealing temperature, φc is cooling rate, φh is heating rate, ta is annealing time; double arrows indicate directions of change for variables).

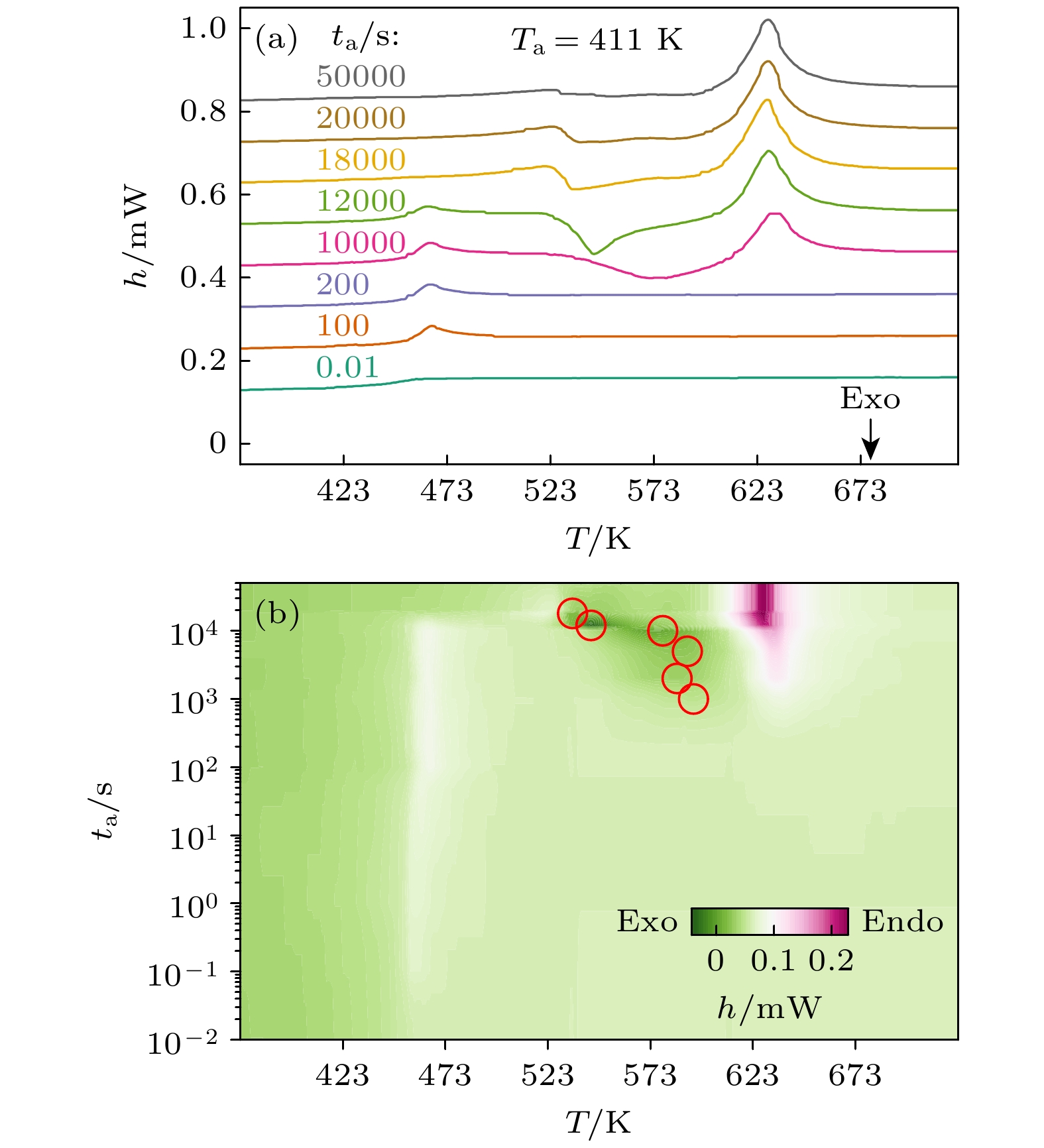

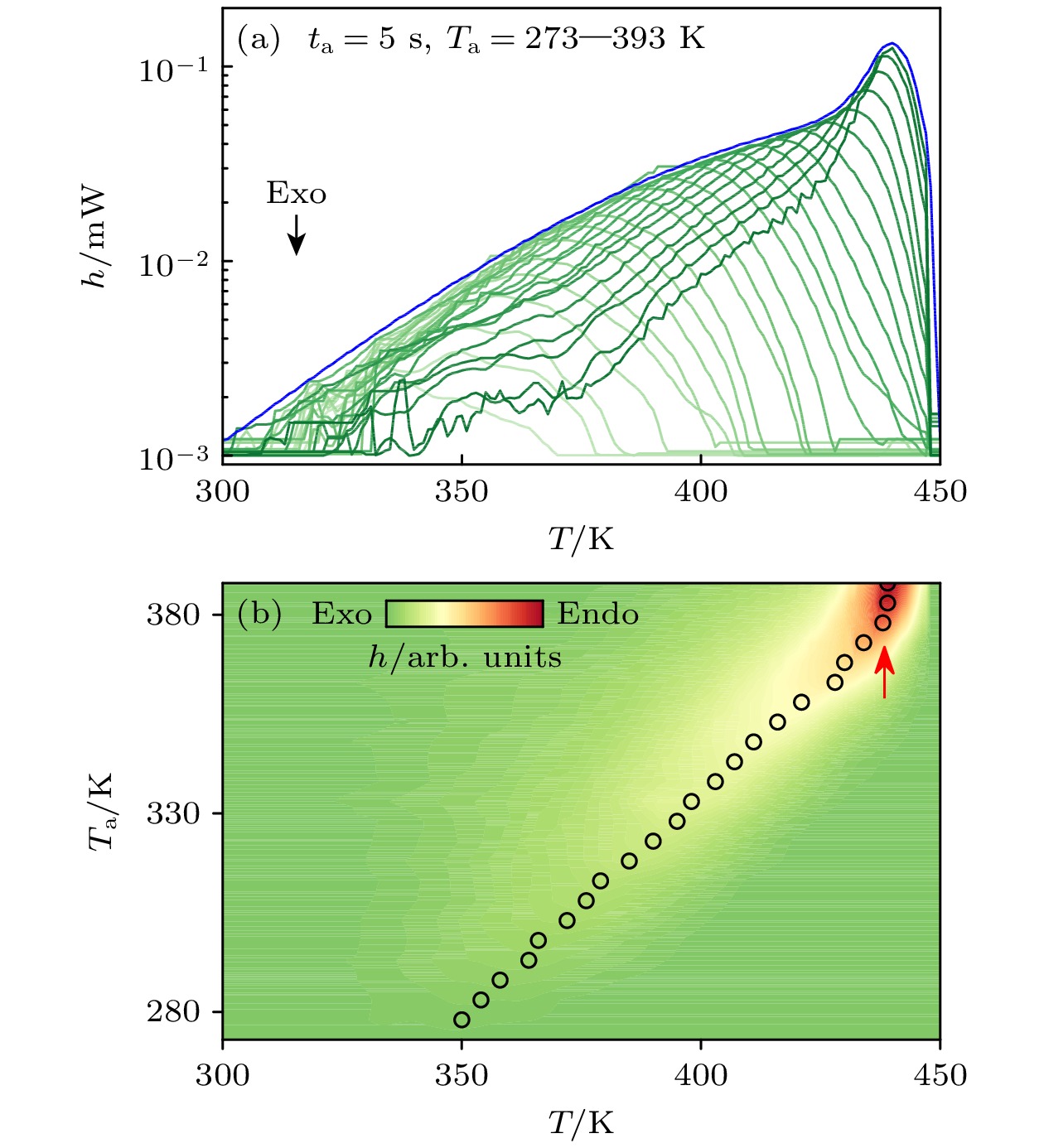

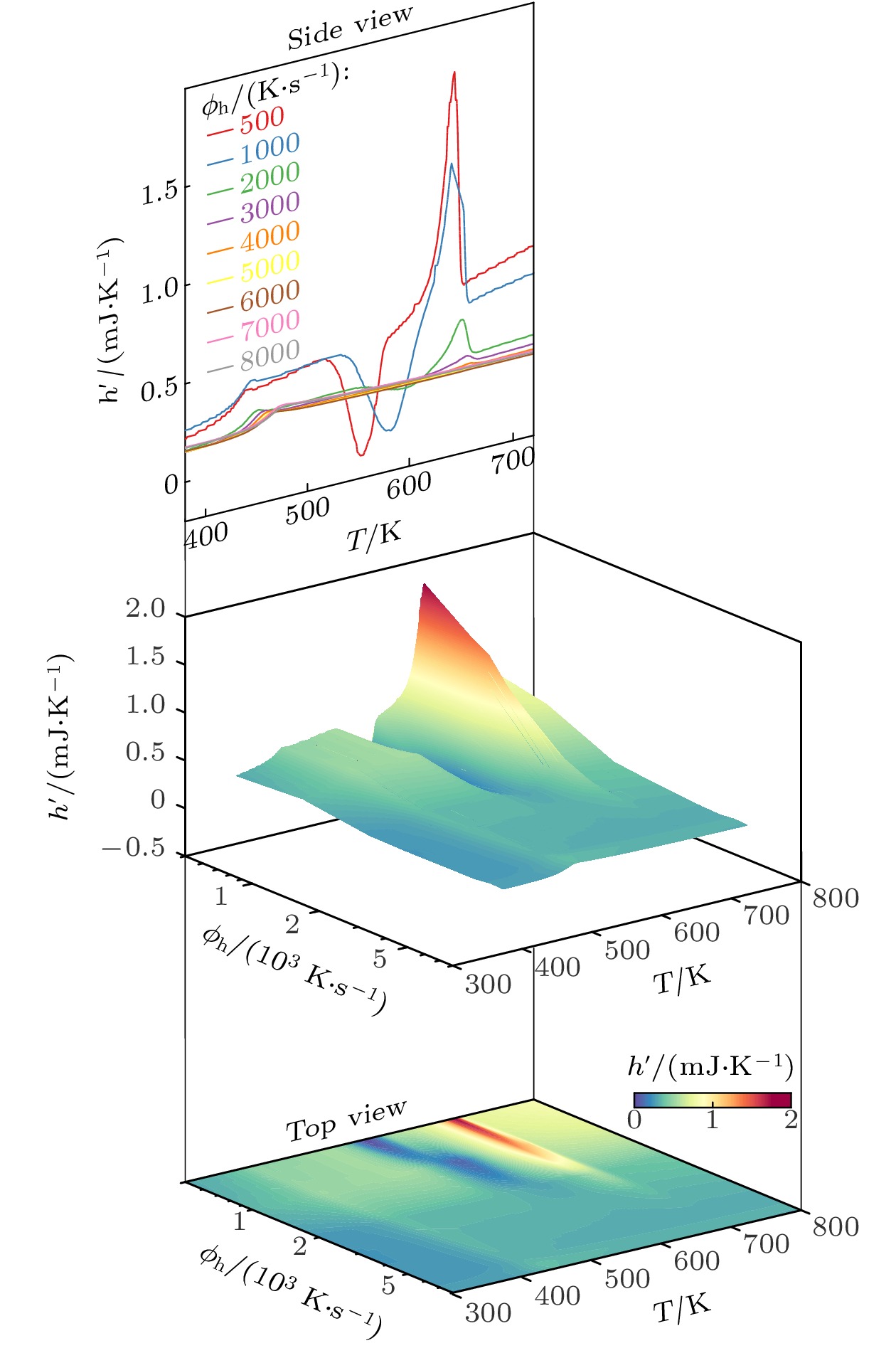

图 3 铸态Au基非晶合金的超快加热曲线 (a) 侧视图; (b) 俯视图; (c) 低热流强度下的俯视图. 方块和圆圈分别代表焓过冲和晶化的峰值温度; 信息数据来源于文献[22]. 注: 由于文献[22]未能提供部分曲线上完整的晶化峰或熔化峰信息, 所以部分热流曲线不连续

Fig. 3. Ultrafast heating curves of the as-cast Au-based metallic glass: (a) Side view; (b) top view; (c) top view under low heat flux intensity. Squares and circles represent peak temperatures of enthalpy overshoot and crystallization; reproduced from Ref. [22]. Note: Due to the lack of a complete crystallization peak or a complete melting peak on some heat-flow curves in Ref. [22], some of the presented appear discontinuous.

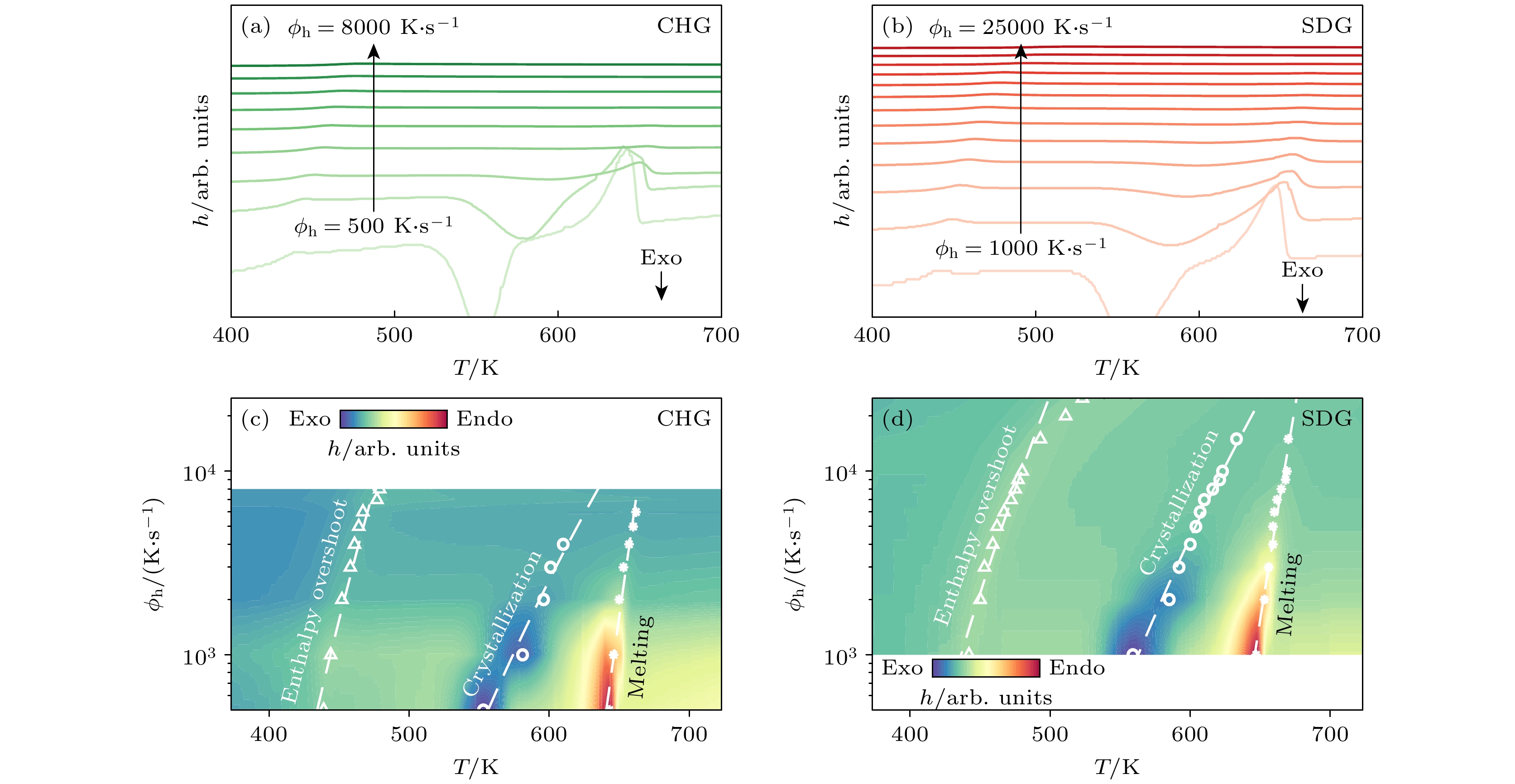

图 5 化学均匀型(CHG)和自掺杂型(SDG) Au基非晶合金的超快加热曲线 (a) CHG样品的侧视图; (b) SDG样品的侧视图; (c) CHG样品的俯视图; (d) SDG样品的俯视图. 三角、空心圆和实心圆分别代表焓过冲、晶化和熔化的峰值温度, 数据来源于参考文献[23]

Fig. 5. Ultrafast heating curves of the chemically-homogeneous-glass (CHG) and self-doped glass (SDG) of the Au-based metallic glass: (a) Side view of CHG; (b) side view of SDG; (c) top view of CHG; (d) top view of SDG. Triangles, circles and dots denote peak temperatures of enthalpy overshoot, crystallization and melting, respectively, reproduced from Ref. [23].

表 1 Au基化学均匀型玻璃(CHG)和自掺杂型玻璃(SDG)的α弛豫、晶化和熔化激活能

Table 1. Activation energy of Au-based CHG and SDG metallic glasses for their α relaxation, crystallization and melting

物理过程 CHG的激活能Ea/(kJ·mol–1) SDG的激活能Ea/(kJ·mol–1) 相对变化 α弛豫 110±11 85±7 –23% 结晶 94±13 105±5 12% 熔化 430±43 380±26 –12% -

[1] 瓦格纳M著 (陆立华译) 2011 热分析应用基础 (上海: 东华大学出版社) 第1页

Wagner M (translated by Lu L H) 2011 Thermal Analysis in Practice (Shanghai: Dong Hua University Press) p1

[2] Ravisankar R, Naseerutheen A, Rajalakshmi A, Raja Annamalai, G, Chandrasekaran A 2014 Spectrochim. Acta A 129 201

Google Scholar

Google Scholar

[3] 刘振海, 陆立明, 唐远望 2012 热分析简明教程 (北京: 科学出版社) 第1页

Liu Z H, Lu L M, Tang Y W 2012 A Concise Coursebook of Thermal Analysis (Beijing: Science Press) p1

[4] Boersma S L 1955 J. Amer. Ceram. 38 281

Google Scholar

Google Scholar

[5] Watson E S, O’Neill M J, Justin J, Brenner N 1964 Anal. Chem. 36 1233

Google Scholar

Google Scholar

[6] Reading M, Elliott D, Hill V L 1993 J. Therm. Anal. 40 949

Google Scholar

Google Scholar

[7] Schick C, Mathot V 2016 Fast Scanning Calorimetry (Switzerland: Springer Nature

[8] Cheng Q, Sun Y H, Orava J, Bai H Y, Wang W H 2022 Acta Mater. 230 117834

Google Scholar

Google Scholar

[9] Cheng Q, Han X L, Kaban I, Soldatov I, Wang W H, Sun Y H, Orava J 2020 Scripta Mater. 183 61

Google Scholar

Google Scholar

[10] Cheng Q, Wang P F, Jiang H Y, Gu L, Orava J, Sun Y H, Bai H Y, Wang W H 2021 Phys. Rev. B 103 L100203

Google Scholar

Google Scholar

[11] Shen J, Lu Z, Wang J Q, Lan S, Zhang F, Hirata A, Chen M W, Wang X L, Wen P, Sun Y H, Bai H Y, Wang W H 2020 J. Phys. Chem. Lett. 11 6718

Google Scholar

Google Scholar

[12] Shen J, Sun Y H, Orava J, Bai H Y, Wang W H 2022 Acta Mater. 225 117588

Google Scholar

Google Scholar

[13] 江海河 2001 光电子技术与信息 14 1

Jiang H H 2001 Opto-Electronics Tech. Info. 14 1

[14] Schroers J, Lohwongwatana B, Johnson W L, Peker A 2007 Mater. Sci. Eng. A 449 235

[15] Schorers J, Lohwongwatana B, Johnson W L, Peker A 2005 Appl. Phys. Lett. 87 061912

Google Scholar

Google Scholar

[16] Cardinal S, Qiao J C, Pelletier J M 2014 Mater. Sci. Forum 783 1901

[17] Zhang W, Guo H, Chen M W, Saotome Y, Qin C L, Inoue S 2009 Scripta Mater. 61 744

Google Scholar

Google Scholar

[18] Na J H, Han K H, Garrett G R, Launey M F, Demetriou M D, Johnson W L 2019 Sci. Rep. 9 3269

Google Scholar

Google Scholar

[19] Rizzi P, Corazzari I, Fiore G, Fenoglio I, Fubini B, Kaciulis S, Battezzati L 2013 Cor. Sci. 77 135

Google Scholar

Google Scholar

[20] Eisenbart M, Klotz U E, Busch R, Gallino I 2014 J. Alloys Compd. 615 S118

Google Scholar

Google Scholar

[21] Eisenbart M, Klotz U E, Busch R, Gallino I 2014 Cor. Sci. 85 258

Google Scholar

Google Scholar

[22] Ivanov Y P, Meylan C M, Panagiotopoulos N T, Georgorakis K, Greer A L 2020 Acta Mater. 196 52

Google Scholar

Google Scholar

[23] Schawe J E K, Löffler J F 2019 Nat. Commun. 10 1337

Google Scholar

Google Scholar

[24] Cheng Q, Sun Y H, Orava J, Wang W H 2023 Mater. Today Phys. 31 101004

Google Scholar

Google Scholar

[25] Song L J, Xu W, Huo J T, Wang J Q, Wang X M, Li R W 2018 Intermetallics 93 101

Google Scholar

Google Scholar

[26] Song L J, Gao M, Xu W, Huo J T, Wang J Q, Li R W, Wang W H, Perepezko J H 2020 Acta Mater. 185 38

Google Scholar

Google Scholar

[27] Schawe J E K, Löffler J F 2022 Acta Mater. 226 117630

[28] Zhang L J, Wang C H, Wu H Y, Wang L M, Yi J, Zhai Q J, Gao Y L, Zhao B G 2024 Thermochim. Acta 731 179643

Google Scholar

Google Scholar

[29] Song L J, Gao Y R, Zou P, Xu W, Gao M, Zhang Y, Huo J T, Li F S, Qiao J C, Wang L M, Wang J Q 2023 Proc. Natl. Acad. Sci. 120 e2302776120

Google Scholar

Google Scholar

[30] Lisio V D, Gallino I, Riegler S S, Frey M, Neuber N, Kumar G, Schroers J, Busch R, Cangialosi D 2023 Nat. Commun. 14 4698

Google Scholar

Google Scholar

[31] Pogatscher S, Leutenegger D, Schawe J E K, Uggowitzer P J, Löffler J F 2016 Nat. Commun. 7 11113

Google Scholar

Google Scholar

[32] Kissinger H E 1956 Journal of Research of the National Bureau of Standards 57 217

Google Scholar

Google Scholar

[33] 汪卫华 2023 非晶态物质—常规物质第四态(第二卷) (北京: 科学出版社) 第279页

Wang W H 2023 Amorphous Matter: The Forth Conventional Matter (Vol. 2) (Beijing: Science Press) p279

计量

- 文章访问数: 7841

- PDF下载量: 268

- 被引次数: 0

下载:

下载: