-

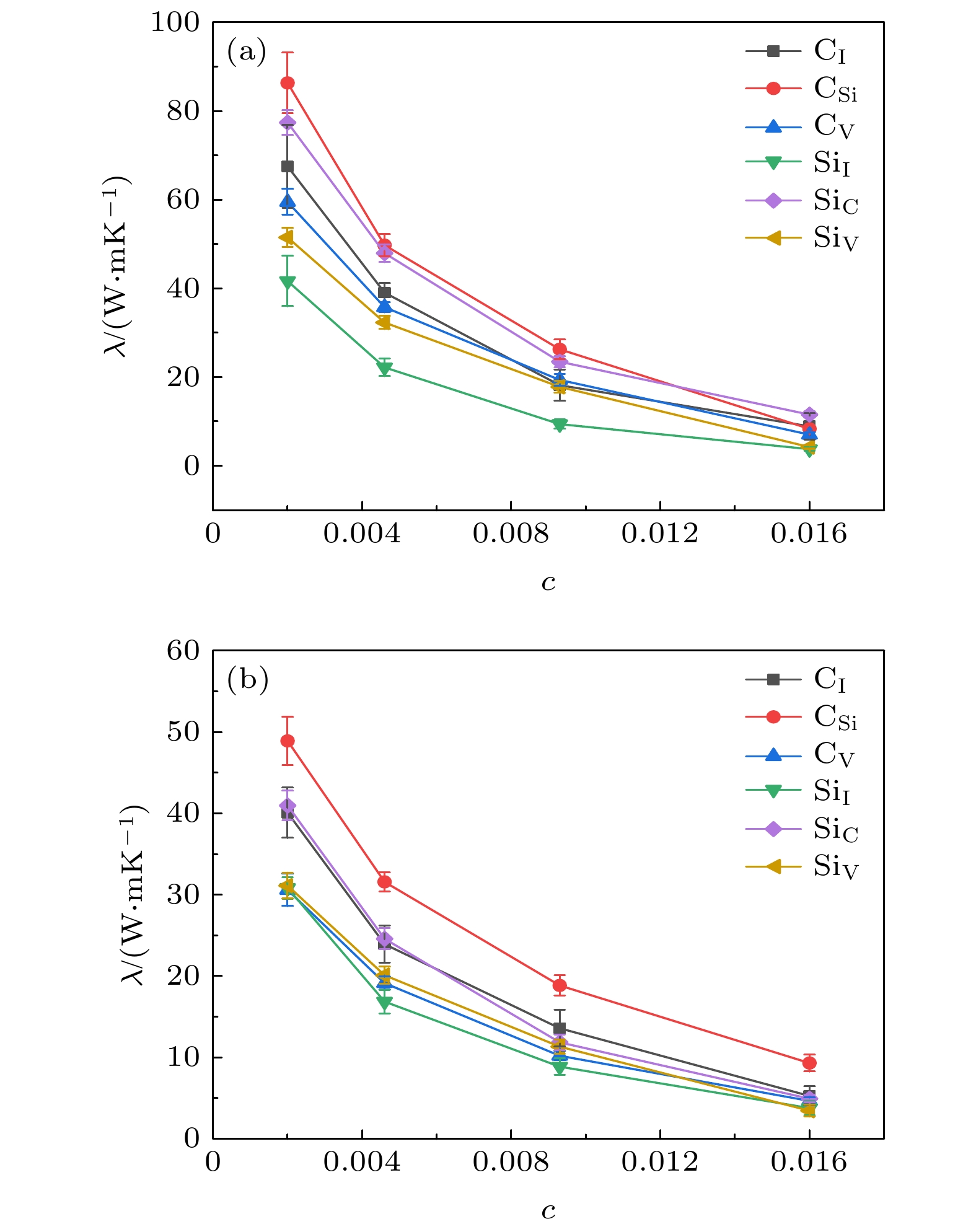

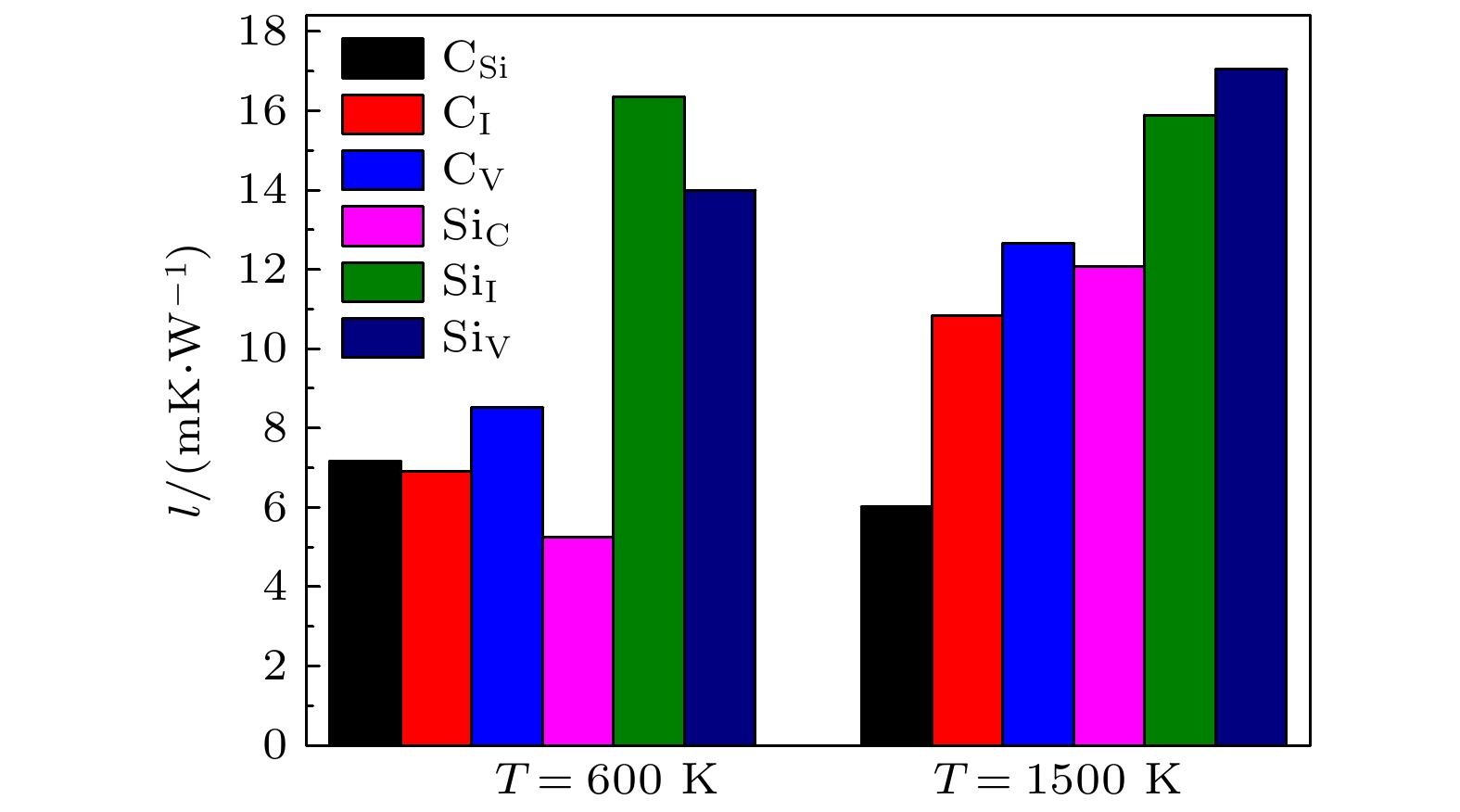

碳化硅(SiC)由于性能优异, 已广泛应用于核技术领域. 在辐照环境下, 载能入射粒子可使材料中的原子偏离晶体格点位置, 进而产生过饱和的空位、间隙原子、错位原子等点缺陷, 这些缺陷将改变材料的热物性能, 劣化材料的服役性能. 因此, 本文利用平衡分子动力学方法(Green-Kubo方法)采用Tersoff型势函数研究了点缺陷对立方碳化硅(β-SiC或 3C-SiC)热传导性能的影响规律. 研究过程中考虑的点缺陷包括: Si间隙原子(SiI)、Si空位(SiV)、Si错位原子(SiC)、C间隙原子(CI)、C空位(CV)和C错位原子(CSi). 研究结果表明, 热导率(λ)随点缺陷浓度(c)的增加而减小. 在研究的点缺陷浓度范围(点缺陷与格点的比例范围为0.2%—1.6%), 额外热阻率(ΔR = Rdefect – Rperfect, R = 1/λ, Rdefect为含缺陷材料的热阻率, Rperfect为不含缺陷材料的热阻率)与点缺陷的浓度呈线性关系, 其斜率为热阻率系数. 研究表明: 空位和间隙原子的热阻率系数高于错位原子的热阻率系数; 高温下点缺陷的热阻率系数高于低温下点缺陷的热阻率系数; Si空位和Si间隙原子的热阻率系数高于C空位和C间隙原子的热阻率系数. 这些结果有助于预测及调控辐照条件下碳化硅的热传导性能.Silicon carbide (SiC) has been widely used in nuclear technology due to its excellent properties. In the irradiation environment, the energetic incident particles can cause the atoms in the material to deviate from the position of the crystal lattice, thereby producing the vacancies, interstitial atoms, anti-site atoms and other point defects. These defects will change the thermal properties of the material and degrade the service performance of the material. Therefore, in this work the equilibrium molecular dynamics method (Green-Kubo method) is used to study the effect of point defects on the heat transfer properties of cubic SiC (β-SiC or 3C-SiC) with the help of the Tersoff-type potential. The point defects considered include Si interstitial atoms (SiI), Si vacancies (SiV), Si anti-site atoms (SiC), C interstitial atoms (CI), C vacancies (CV) and C anti-site atoms (CSi). It is found that the thermal conductivity (λ) decreases with the increase of the point defect concentration (c). The excessive thermal resistance (ΔR = Rdefect – Rperfect, R = 1/λ, Rdefect is the thermal resistance of the defective material, and Rperfect is the thermal resistivity of the material without defects) has a linear relation with the concentration of point defects in the considered range (0.2%–1.6%), and its slope is the thermal resistivity coefficient. It can be found that the thermal resistivity coefficient of vacancy and interstitial atoms are higher than that of anti-site atoms; the thermal resistivity coefficient of point defects at high temperature is higher than at low temperature; the thermal resistivity coefficient of Si vacancies and Si interstitial atoms are higher than that of C vacancies and C interstitial atoms. These results are helpful in predicting the thermal conductivity of silicon carbide under irradiation and controlling the thermal conductivity of silicon carbide.

-

Keywords:

- silicon carbide /

- thermal conductivity /

- molecular dynamics /

- point defect

[1] Kawamura T, Hori D, Kangawa Y, Kakimoto K, Yoshimura M, Mori Y 2008 Jpn. J. Appl. Phys. 47 8898

Google Scholar

Google Scholar

[2] Čížek J, Kalivodová J, Janeček M, Stráský J, Srba O, Macková A 2021 Metals 11 76

Google Scholar

Google Scholar

[3] Katoh Y, Snead L L 2019 J. Nucl. Mater. 526 151849

Google Scholar

Google Scholar

[4] 何培, 姚伟志, 吕建明, 张向东 2018 材料工程 46 19

Google Scholar

Google Scholar

Pei H, Yao W Z, Lü J M, Zhang X D 2018 J. Mater. Eng. 46 19

Google Scholar

Google Scholar

[5] 盖志刚, 罗崇泰, 陈焘, 张平 2010 真空与低温 16 1

Gai Z G, Luo C T, Chen T, Zhang P 2010 Vac. Cryog. 16 1

[6] Starke U, Schardt J, Bernhardt J, Heinz K 1999 Surf. Rev. Lett. 6 1129

Google Scholar

Google Scholar

[7] Ohtani N, Takahashi J, Katsuno M, Yashiro H, Kanaya M 1998 Electron. Commun. Jpn. 81 8

Google Scholar

Google Scholar

[8] Snead L L, Nozawa T, Katoh Y, Byun T-S, Kondo S, Petti D A 2007 J. Nucl. Mater. 371 329

Google Scholar

Google Scholar

[9] Tan L A T R, Hunn J D, Miller J H 2008 J. Nucl. Mater. 372 400

Google Scholar

Google Scholar

[10] Katoh Y, Hashimoto N, Kondo S, Snead L L, Kohyama A 2006 J. Nucl. Mater. 351 228

Google Scholar

Google Scholar

[11] Devanathan R, Weber W J, de la Rubia D T 1998 Nucl. Instrum. Methods Phys. Res., Sect. B 141 118

Google Scholar

Google Scholar

[12] Ran Q, Zhou Y, Zou Y, Wang J, Duan Z, Sun Z, Fu B, Gao S 2021 Nucl. Mater. Energy 27 100957

Google Scholar

Google Scholar

[13] Snead L L, Zinkle S J, White D P 2005 J. Nucl. Mater. 340 187

Google Scholar

Google Scholar

[14] Shen G, Chen D, Tang K, Qian Y, Zhang S 2003 Chem. Phys. Lett. 375 177

Google Scholar

Google Scholar

[15] Schelling P K, Phillpot S R, Keblinski P 2002 Phys. Rev. B 65 144306

Google Scholar

Google Scholar

[16] Fu B Q, Lai W, Yuan Y, Xu H, Liu W 2012 J. Nucl. Mater. 427 268

Google Scholar

Google Scholar

[17] Crocombette J P, Dumazer G, Hoang N Q, Gao F, Weber W J 2007 J. Appl. Phys. 101 023527

Google Scholar

Google Scholar

[18] Lyver J W, Blaisten-Barojas E 2011 J. Comput. Theor. Nanosci. 8 529

Google Scholar

Google Scholar

[19] Sellan D P, Landry E S, Turney J E, McGaughey A J H, Amon C H 2010 Phys. Rev. B 81 214305

Google Scholar

Google Scholar

[20] Kubo R 1957 J. Phys. Soc. Jpn. 12 570

Google Scholar

Google Scholar

[21] Plimpton S 1995 J. Comput. Phys. 117 1

Google Scholar

Google Scholar

[22] Tersoff J 1988 Phys. Rev. B 38 9902

Google Scholar

Google Scholar

[23] Erhart P, Albe K 2005 Phys. Rev. B 71 035211

Google Scholar

Google Scholar

[24] Martyna G J, Tobias D J, Klein M L 1994 J. Chem. Phys. 101 4177

Google Scholar

Google Scholar

[25] Parrinello M, Rahman A 1981 J. Appl. Phys. 52 7182

Google Scholar

Google Scholar

[26] Tuckerman M E, Alejandre J, López-Rendón R, Jochim A L, Martyna G J 2006 J. Phys. A:Math. Gen. 39 5629

Google Scholar

Google Scholar

[27] Taylor R E, Groot, Ferrier J 1993 Thermophysical Properties of CVD SiC (Thermophysical Properties Research Laboratory Report, School of Mechanical Engineering, Purdue University) TRPL 1336

[28] Li J, Porter L, Yip S 1998 J. Nucl. Mater. 255 139

Google Scholar

Google Scholar

[29] Chen X K, Chen K Q 2020 J. Phys. Condens. Matter 32 153002

Google Scholar

Google Scholar

[30] Crocombette J P, Proville L 2011 Appl. Phys. Lett. 98 191905

Google Scholar

Google Scholar

[31] 黄昆 2009 固体物理学 (北京: 北京大学出版社) 第99页

Huang K 2009 Solid State Physics (Beijing: Peking University Press) p99 (in Chinese)

[32] Kim Y A, Kamio S, Tajiri T, Hayashi T, Song S M, Endo M, Terrones M, Dresselhaus M S 2007 Appl. Phys. Lett. 90 093125

Google Scholar

Google Scholar

[33] Callaway J, Baeyer H V 1960 Phys. Rev. 120 1149

Google Scholar

Google Scholar

[34] Gurunathan R, Hanus R, Dylla M, Katre A, Snyder G J 2020 Phys. Rev. Appl. 13 034011

Google Scholar

Google Scholar

-

图 1 (a)微观热流密度(J )随时间的变化关系; (b)微观热流密度的时间自相关函数(HFACF)随时间的变化关系. 温度为1500 K, 完美超胞的尺寸为6a × 6a × 6a

Fig. 1. (a) Relationship of microscopic heat flux (J ) with time; (b) relationship of heat flux autocorrelation function (HFACF) with time. The temperature is 1500 K, the size of the perfect supercell is 6a × 6a × 6a.

图 4 含有点缺陷的SiC超胞的额外热阻率(ΔR)与点缺陷浓度(c, 相当于点缺陷与格点的比例)的关系 (a) 600 K; (b) 1500 K

Fig. 4. Relationship between the excess thermal resistance (ΔR) of SiC supercells containing point defects and the concentration of point defects (c, equivalent to the ratio of point defects to lattice points): (a) 600 K; (b) 1500 K.

-

[1] Kawamura T, Hori D, Kangawa Y, Kakimoto K, Yoshimura M, Mori Y 2008 Jpn. J. Appl. Phys. 47 8898

Google Scholar

Google Scholar

[2] Čížek J, Kalivodová J, Janeček M, Stráský J, Srba O, Macková A 2021 Metals 11 76

Google Scholar

Google Scholar

[3] Katoh Y, Snead L L 2019 J. Nucl. Mater. 526 151849

Google Scholar

Google Scholar

[4] 何培, 姚伟志, 吕建明, 张向东 2018 材料工程 46 19

Google Scholar

Google Scholar

Pei H, Yao W Z, Lü J M, Zhang X D 2018 J. Mater. Eng. 46 19

Google Scholar

Google Scholar

[5] 盖志刚, 罗崇泰, 陈焘, 张平 2010 真空与低温 16 1

Gai Z G, Luo C T, Chen T, Zhang P 2010 Vac. Cryog. 16 1

[6] Starke U, Schardt J, Bernhardt J, Heinz K 1999 Surf. Rev. Lett. 6 1129

Google Scholar

Google Scholar

[7] Ohtani N, Takahashi J, Katsuno M, Yashiro H, Kanaya M 1998 Electron. Commun. Jpn. 81 8

Google Scholar

Google Scholar

[8] Snead L L, Nozawa T, Katoh Y, Byun T-S, Kondo S, Petti D A 2007 J. Nucl. Mater. 371 329

Google Scholar

Google Scholar

[9] Tan L A T R, Hunn J D, Miller J H 2008 J. Nucl. Mater. 372 400

Google Scholar

Google Scholar

[10] Katoh Y, Hashimoto N, Kondo S, Snead L L, Kohyama A 2006 J. Nucl. Mater. 351 228

Google Scholar

Google Scholar

[11] Devanathan R, Weber W J, de la Rubia D T 1998 Nucl. Instrum. Methods Phys. Res., Sect. B 141 118

Google Scholar

Google Scholar

[12] Ran Q, Zhou Y, Zou Y, Wang J, Duan Z, Sun Z, Fu B, Gao S 2021 Nucl. Mater. Energy 27 100957

Google Scholar

Google Scholar

[13] Snead L L, Zinkle S J, White D P 2005 J. Nucl. Mater. 340 187

Google Scholar

Google Scholar

[14] Shen G, Chen D, Tang K, Qian Y, Zhang S 2003 Chem. Phys. Lett. 375 177

Google Scholar

Google Scholar

[15] Schelling P K, Phillpot S R, Keblinski P 2002 Phys. Rev. B 65 144306

Google Scholar

Google Scholar

[16] Fu B Q, Lai W, Yuan Y, Xu H, Liu W 2012 J. Nucl. Mater. 427 268

Google Scholar

Google Scholar

[17] Crocombette J P, Dumazer G, Hoang N Q, Gao F, Weber W J 2007 J. Appl. Phys. 101 023527

Google Scholar

Google Scholar

[18] Lyver J W, Blaisten-Barojas E 2011 J. Comput. Theor. Nanosci. 8 529

Google Scholar

Google Scholar

[19] Sellan D P, Landry E S, Turney J E, McGaughey A J H, Amon C H 2010 Phys. Rev. B 81 214305

Google Scholar

Google Scholar

[20] Kubo R 1957 J. Phys. Soc. Jpn. 12 570

Google Scholar

Google Scholar

[21] Plimpton S 1995 J. Comput. Phys. 117 1

Google Scholar

Google Scholar

[22] Tersoff J 1988 Phys. Rev. B 38 9902

Google Scholar

Google Scholar

[23] Erhart P, Albe K 2005 Phys. Rev. B 71 035211

Google Scholar

Google Scholar

[24] Martyna G J, Tobias D J, Klein M L 1994 J. Chem. Phys. 101 4177

Google Scholar

Google Scholar

[25] Parrinello M, Rahman A 1981 J. Appl. Phys. 52 7182

Google Scholar

Google Scholar

[26] Tuckerman M E, Alejandre J, López-Rendón R, Jochim A L, Martyna G J 2006 J. Phys. A:Math. Gen. 39 5629

Google Scholar

Google Scholar

[27] Taylor R E, Groot, Ferrier J 1993 Thermophysical Properties of CVD SiC (Thermophysical Properties Research Laboratory Report, School of Mechanical Engineering, Purdue University) TRPL 1336

[28] Li J, Porter L, Yip S 1998 J. Nucl. Mater. 255 139

Google Scholar

Google Scholar

[29] Chen X K, Chen K Q 2020 J. Phys. Condens. Matter 32 153002

Google Scholar

Google Scholar

[30] Crocombette J P, Proville L 2011 Appl. Phys. Lett. 98 191905

Google Scholar

Google Scholar

[31] 黄昆 2009 固体物理学 (北京: 北京大学出版社) 第99页

Huang K 2009 Solid State Physics (Beijing: Peking University Press) p99 (in Chinese)

[32] Kim Y A, Kamio S, Tajiri T, Hayashi T, Song S M, Endo M, Terrones M, Dresselhaus M S 2007 Appl. Phys. Lett. 90 093125

Google Scholar

Google Scholar

[33] Callaway J, Baeyer H V 1960 Phys. Rev. 120 1149

Google Scholar

Google Scholar

[34] Gurunathan R, Hanus R, Dylla M, Katre A, Snyder G J 2020 Phys. Rev. Appl. 13 034011

Google Scholar

Google Scholar

计量

- 文章访问数: 11559

- PDF下载量: 224

- 被引次数: 0

下载:

下载: