-

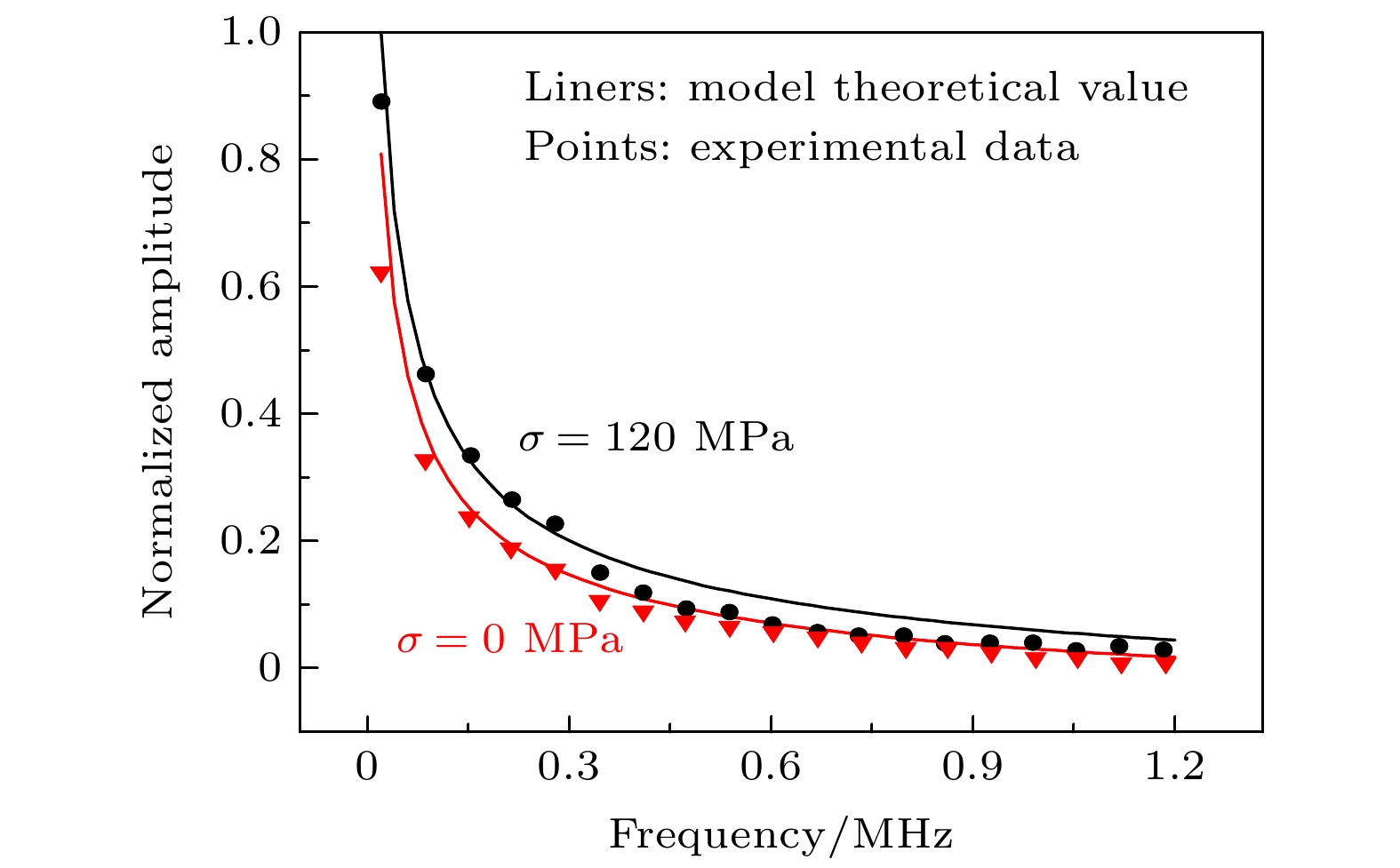

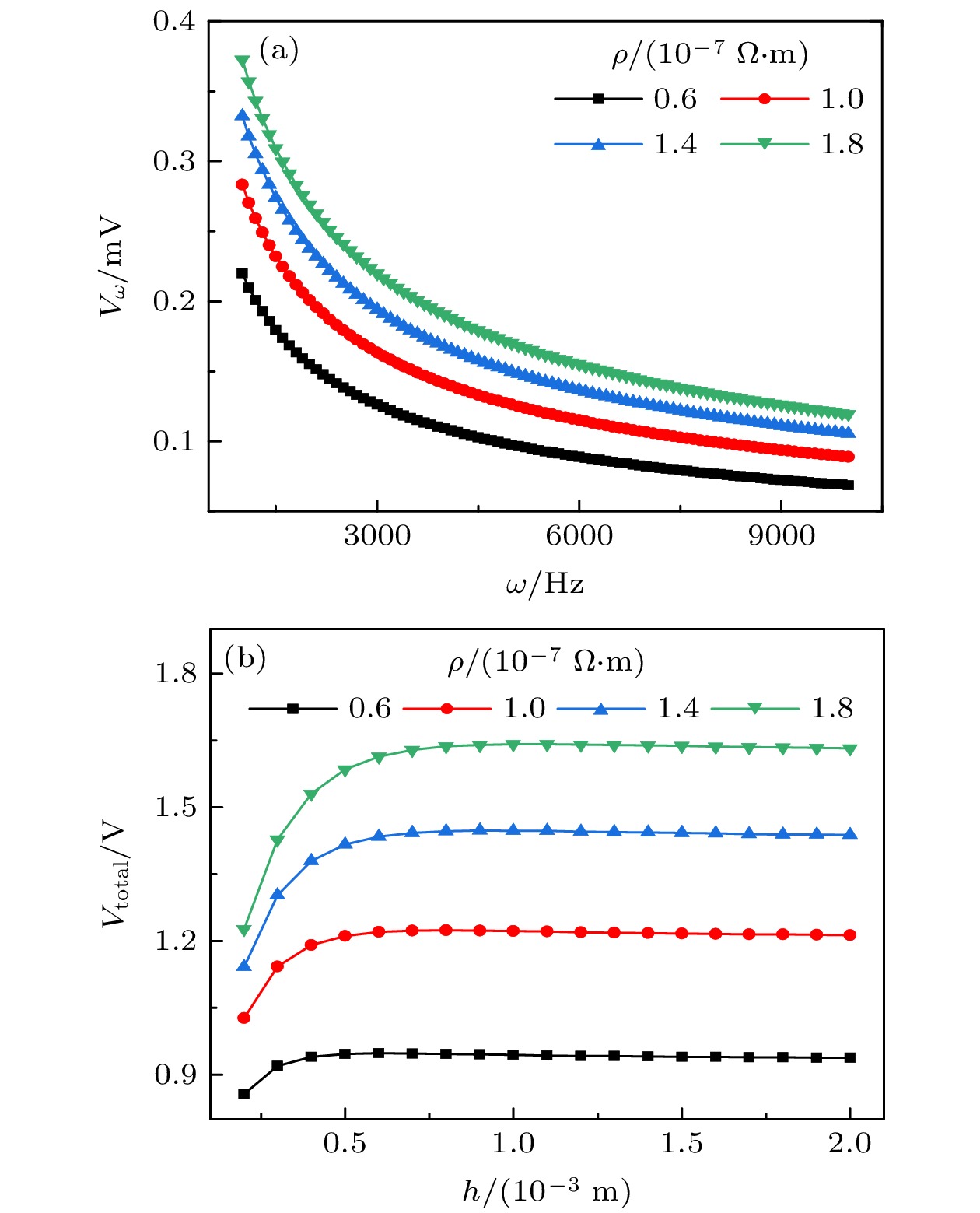

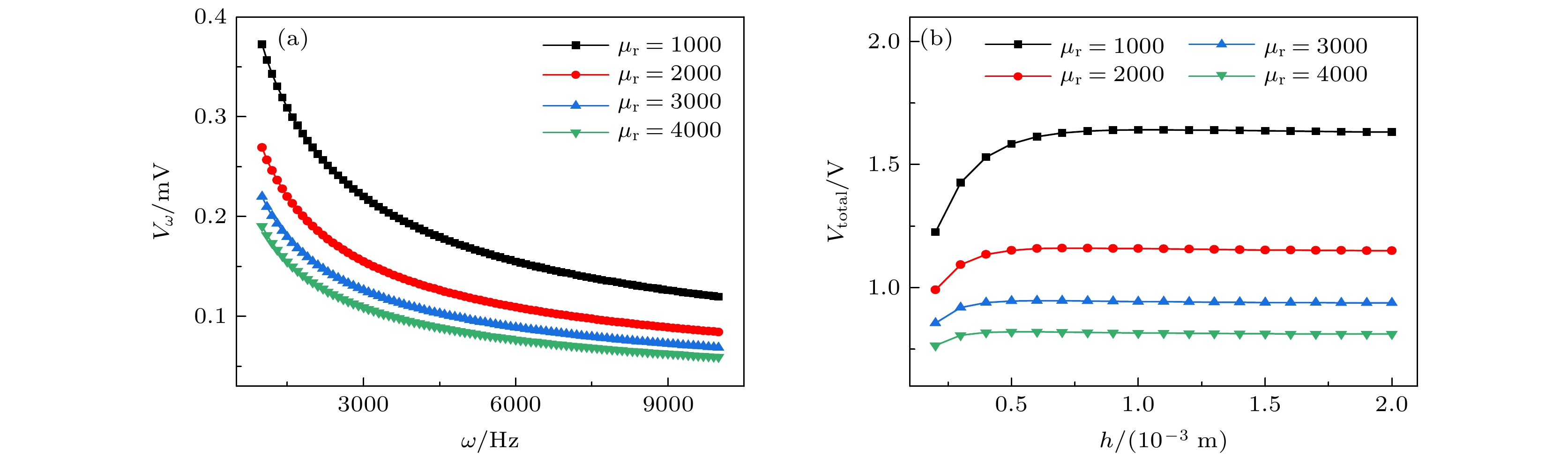

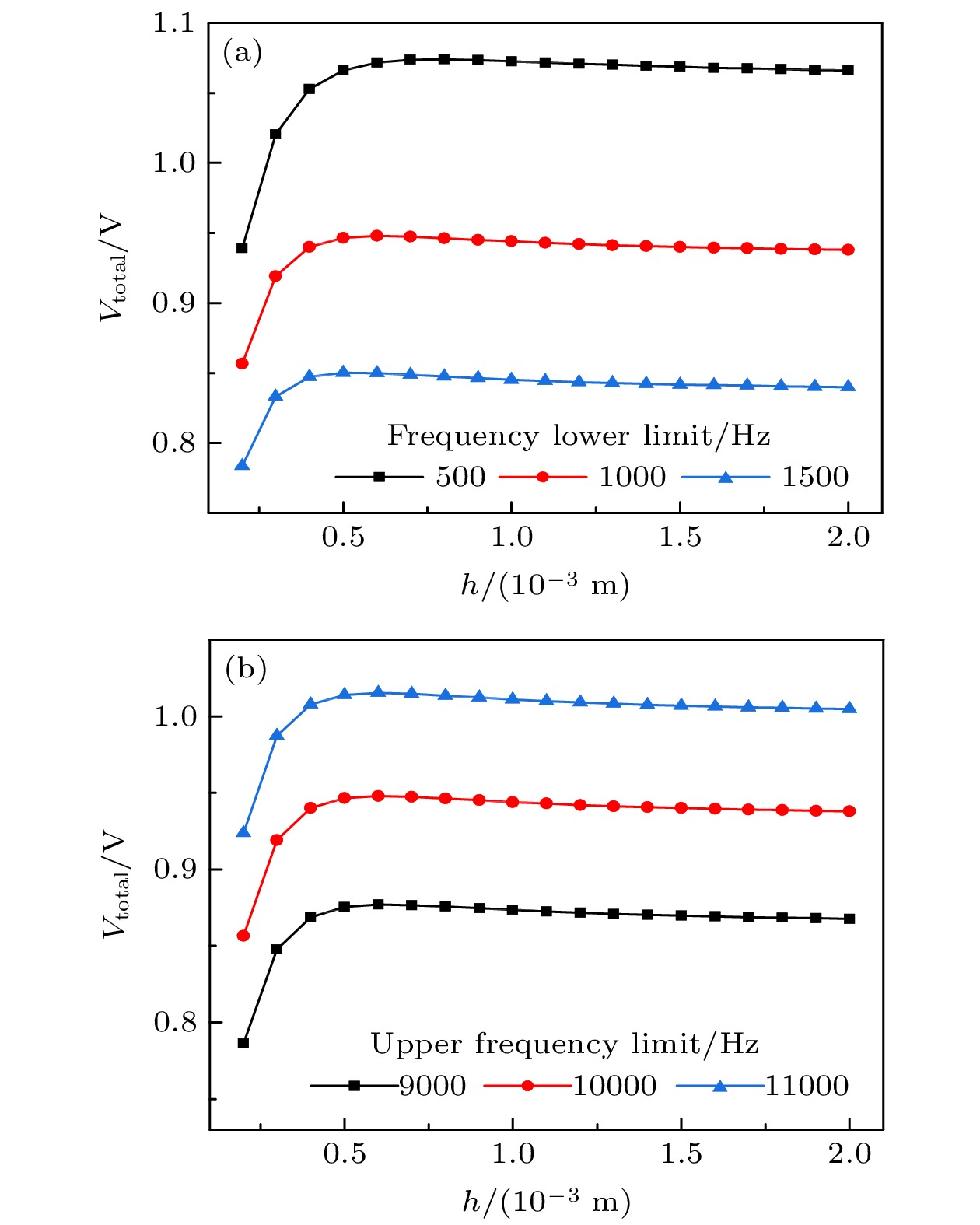

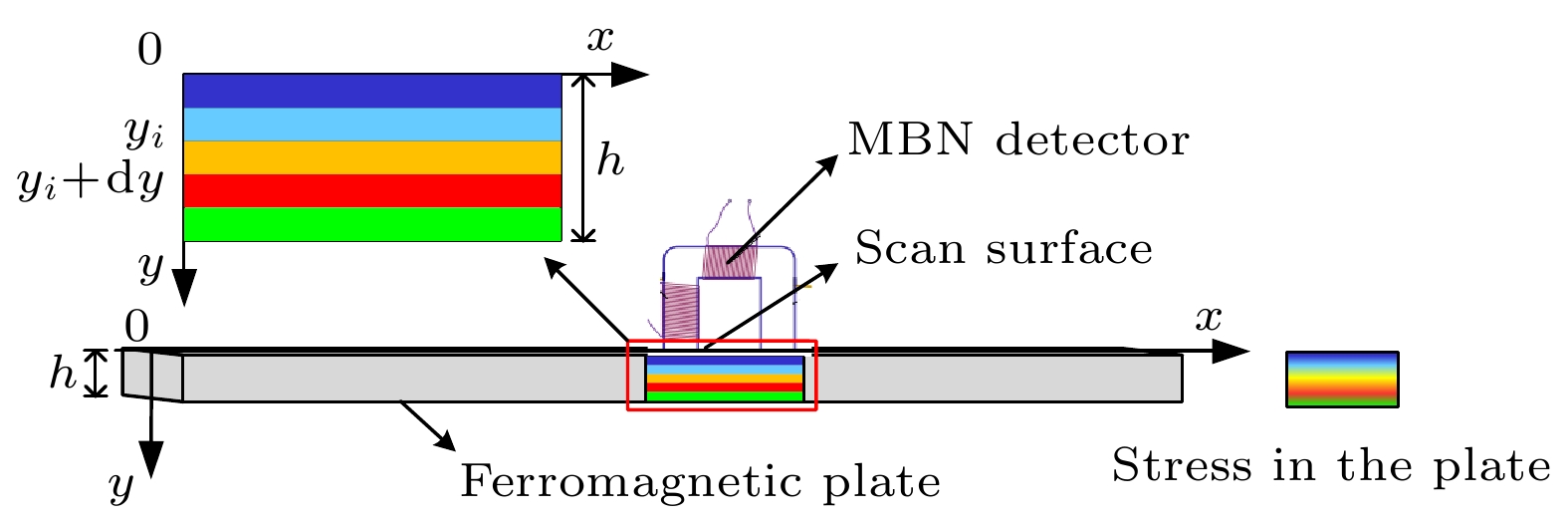

作为评估铁磁材料性能及应力状态的重要无损检测技术之一, 磁巴克豪森噪声方法可实现对材料早期结构损伤及相关应力状态的定量评价, 应用前景广阔. 此方法能否准确评估材料内部损伤及应力状态, 关键在于能否建立合理有效的检测信号与材料内部应力分布之间的关系. 为此, 本文以铁磁板为例, 沿板厚度方向激发信号, 根据磁巴克豪森信号传播过程中的强度衰减效应, 建立了铁磁板表面磁巴克豪森信号与材料内部应力定量关系的解析模型. 基于已有实验结果的研究证实, 本文理论模型能准确反映不同检测频率下铁磁板内部均匀应力值差异对检测信号的影响. 而且, 对于铁磁板内存在应力分布的情形, 采用本文解析模型, 研究得到了板内应力分布、铁磁板厚度、磁导率和电阻率等主要参数对铁磁板表面检测信号的影响规律. 本文理论模型不仅揭示了基于磁巴克豪森噪声方法的铁磁材料应力检测机理, 同时也为发展磁巴克豪森无损检测技术提供了合理有效的理论依据.As one of the important non-destructive testing techniques for evaluating material performance degradation and stress state, magnetic Barkhausen noise (MBN) has broad application prospects. Clarifying the relationship between internal stress distribution and detection signal can provide important guidance for evaluating the stress state of material based on the MBN signal. In this work, by constructing the expression of Barkhausen noise excitation intensity related to stress value, combining with the signal attenuation effect during signal propagation, and using the layered model along the thickness direction, we establish the analytical model of MBN signal on the surface of the ferromagnetic plate with internal stress distribution. Based on the existing experimental results, it is confirmed that the proposed model can reflect the effects of the different uniform stresses in the ferromagnetic plate on the signal at different detection frequencies. For the ferromagnetic plate with internal stress distribution, the effects of its stress distribution, magnetic conductivity, electrical resistivity, and thickness on the surface MBN signal are discussed in detail based on the proposed model. The theoretical analysis in this work can be applied to the testing mechanism analysis of the MBN stress evaluation method.

-

Keywords:

- magnetic Barkhausen noise /

- non-destructive testing /

- stress distribution /

- analytical model

[1] Zhuang W Z, Halford G R 2001 Int. J. Fatigue 23 31

Google Scholar

Google Scholar

[2] Blaow M, Evans J T, Shaw B A 2005 Acta Mater. 53 279

Google Scholar

Google Scholar

[3] 时朋朋 2021 力学学报 53 3341

Google Scholar

Google Scholar

Shi P P 2021 Chin. J. Theor. Appl. Mechan. 53 3341

Google Scholar

Google Scholar

[4] Moorthy V, Shaw B A, Hopkins P 2006 J. Magn. Magn. Mater. 299 362

Google Scholar

Google Scholar

[5] 时朋朋, 郝帅 2021 物理学报 70 034101

Google Scholar

Google Scholar

Shi P P, Hao S 2021 Acta Phys. Sin. 70 034101

Google Scholar

Google Scholar

[6] Shi P P, Su S Q, Chen Z M 2020 J. Nondestruct. Eval. 39 1

Google Scholar

Google Scholar

[7] 郑阳, 张鑫, 周进节, 谭继东 2021 仪器仪表学报 42 13

Google Scholar

Google Scholar

Zheng Y, Zhang X, Zhou J J, Tan J D 2021 Chin. J. Scientif. Instrum. 42 13

Google Scholar

Google Scholar

[8] 王志, 何存富, 刘秀成, 陈彬, 宋亚虎, 王博 2021 实验力学 36 43

Google Scholar

Google Scholar

Wang Z, He C F, Li X C, Chen B, Song Y H, Wang B 2021 J. Exp. Mech. 36 43

Google Scholar

Google Scholar

[9] 谭君洋, 夏丹, 董世运, 吕瑞阳, 徐滨士 2021 中国表面工程 34 8

Google Scholar

Google Scholar

Tan J Y, Xia D, Dong S Y, Lv R Y, Xu B S 2021 China Surface Engineering 34 8

Google Scholar

Google Scholar

[10] Kinser E R, Lo C C H, Barsic A J, Jiles D C 2005 IEEE Trans. Magn. 41 3292

Google Scholar

Google Scholar

[11] Jr Aranas C, He Y L, Podlesny M 2018 Mater. Charact. 146 243

Google Scholar

Google Scholar

[12] Jiles D C, Suominen L 1994 IEEE Trans. Magn. 30 4924

Google Scholar

Google Scholar

[13] Jagadish C, Clapham L, Atherton D L 1990 IEEE Trans. Magn. 26 1160

Google Scholar

Google Scholar

[14] Krause T W, Pattantyus A, Atherton D L 1995 IEEE Trans. Magn. 31 3376

Google Scholar

Google Scholar

[15] Mierczak L, Jiles D C, Fantoni G 2010 IEEE Trans. Magn. 47 459

Google Scholar

Google Scholar

[16] Santa-aho S, Vippola M, Saarinen T, Isakov M, Sorsa A, Lindgren M, Leiviskä k, Lepistö T 2012 J. Mater. Sci. 47 6420

Google Scholar

Google Scholar

[17] Desvaux S, Duquennoy M, Gualandri J, Ouaftouh M, Ourak M 2005 Nondestruct. Test. Eva. 20 9

Google Scholar

Google Scholar

[18] Lasaosa A, Gurruchaga K, García Navas V, Martínez-de-Guereñu A 2014 Adv. Mater. Res. 996 373

Google Scholar

Google Scholar

[19] Kypris O, Nlebedim I C, Jiles D C 2014 J. Appl. Phys. 115 083906

Google Scholar

Google Scholar

[20] Kypris O, Nlebedim I C, Jiles D C 2013 IEEE Trans. Magn. 49 3893

Google Scholar

Google Scholar

[21] Shi P P 2020 Chin. Phys. Lett. 37 087502

Google Scholar

Google Scholar

[22] Sablik M J, Jiles D C 1988 J. Appl. Phys. 64 5402

Google Scholar

Google Scholar

[23] Shi P P, Bai P G, Chen H E, Su S Q, Chen Z M 2020 J. Magn. Magn. Mater. 504 166669

Google Scholar

Google Scholar

[24] Shi P P 2020 J. Appl. Phys. 128 115102

Google Scholar

Google Scholar

[25] Ghanei S, Kashefi M, Mazinani M 2014 J. Magn. Magn. Mater. 356 103

Google Scholar

Google Scholar

[26] Stupakov O, Melikhov Y 2014 IEEE Trans. Magn. 50 6100104

Google Scholar

Google Scholar

-

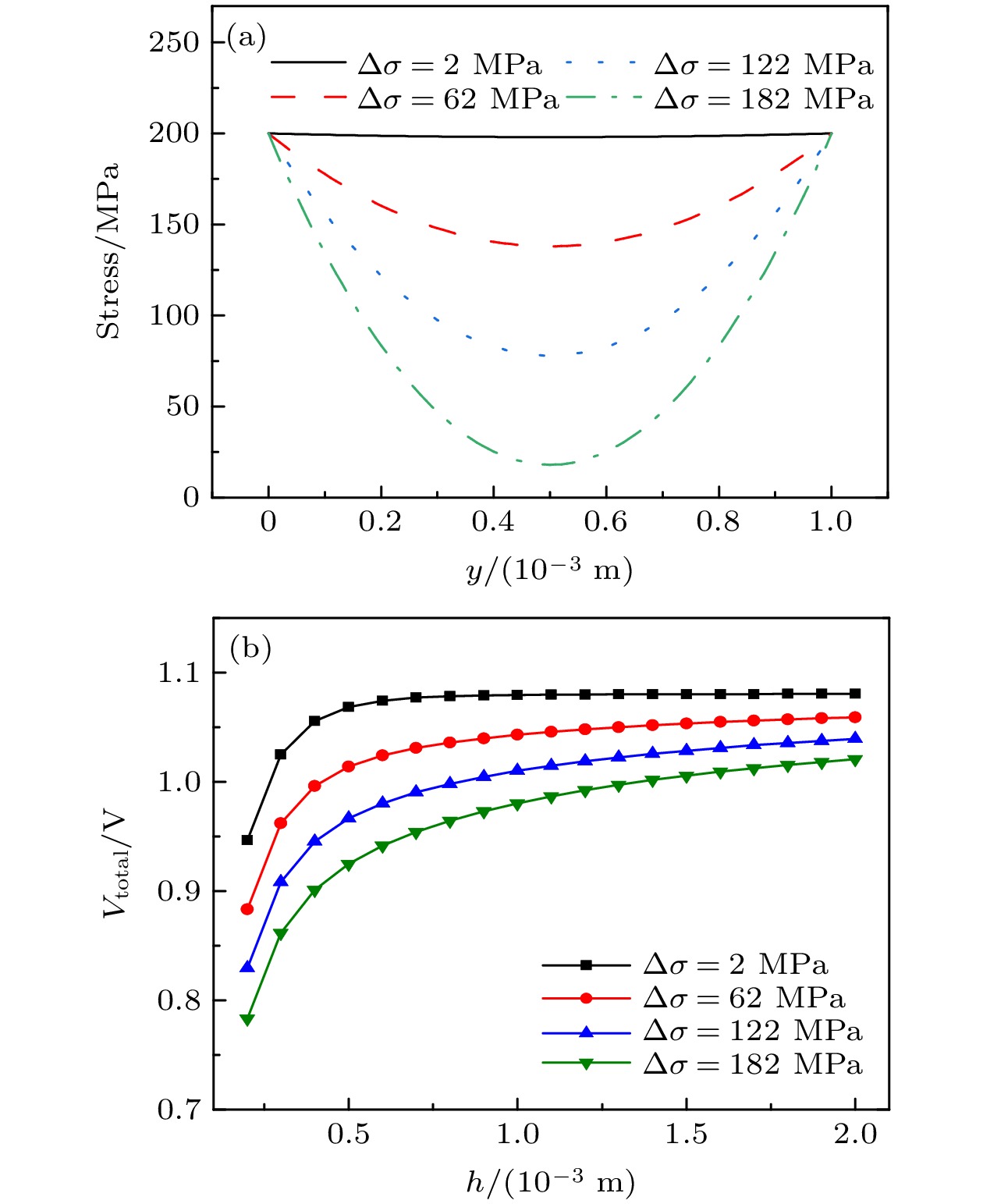

图 8 不同应力分布情形下的MBN信号总强度 (a) 沿板厚度方向的应力分布; (b)不同应力分布下MBN信号总强度随板厚的变化

Fig. 8. Total MBN signal strength under the different stress distribution along the thickness of the ferromagnetic plate: (a) Four different stress distributions along thickness direction of the plate; (b) the total signal intensity versus thickness in these four cases.

-

[1] Zhuang W Z, Halford G R 2001 Int. J. Fatigue 23 31

Google Scholar

Google Scholar

[2] Blaow M, Evans J T, Shaw B A 2005 Acta Mater. 53 279

Google Scholar

Google Scholar

[3] 时朋朋 2021 力学学报 53 3341

Google Scholar

Google Scholar

Shi P P 2021 Chin. J. Theor. Appl. Mechan. 53 3341

Google Scholar

Google Scholar

[4] Moorthy V, Shaw B A, Hopkins P 2006 J. Magn. Magn. Mater. 299 362

Google Scholar

Google Scholar

[5] 时朋朋, 郝帅 2021 物理学报 70 034101

Google Scholar

Google Scholar

Shi P P, Hao S 2021 Acta Phys. Sin. 70 034101

Google Scholar

Google Scholar

[6] Shi P P, Su S Q, Chen Z M 2020 J. Nondestruct. Eval. 39 1

Google Scholar

Google Scholar

[7] 郑阳, 张鑫, 周进节, 谭继东 2021 仪器仪表学报 42 13

Google Scholar

Google Scholar

Zheng Y, Zhang X, Zhou J J, Tan J D 2021 Chin. J. Scientif. Instrum. 42 13

Google Scholar

Google Scholar

[8] 王志, 何存富, 刘秀成, 陈彬, 宋亚虎, 王博 2021 实验力学 36 43

Google Scholar

Google Scholar

Wang Z, He C F, Li X C, Chen B, Song Y H, Wang B 2021 J. Exp. Mech. 36 43

Google Scholar

Google Scholar

[9] 谭君洋, 夏丹, 董世运, 吕瑞阳, 徐滨士 2021 中国表面工程 34 8

Google Scholar

Google Scholar

Tan J Y, Xia D, Dong S Y, Lv R Y, Xu B S 2021 China Surface Engineering 34 8

Google Scholar

Google Scholar

[10] Kinser E R, Lo C C H, Barsic A J, Jiles D C 2005 IEEE Trans. Magn. 41 3292

Google Scholar

Google Scholar

[11] Jr Aranas C, He Y L, Podlesny M 2018 Mater. Charact. 146 243

Google Scholar

Google Scholar

[12] Jiles D C, Suominen L 1994 IEEE Trans. Magn. 30 4924

Google Scholar

Google Scholar

[13] Jagadish C, Clapham L, Atherton D L 1990 IEEE Trans. Magn. 26 1160

Google Scholar

Google Scholar

[14] Krause T W, Pattantyus A, Atherton D L 1995 IEEE Trans. Magn. 31 3376

Google Scholar

Google Scholar

[15] Mierczak L, Jiles D C, Fantoni G 2010 IEEE Trans. Magn. 47 459

Google Scholar

Google Scholar

[16] Santa-aho S, Vippola M, Saarinen T, Isakov M, Sorsa A, Lindgren M, Leiviskä k, Lepistö T 2012 J. Mater. Sci. 47 6420

Google Scholar

Google Scholar

[17] Desvaux S, Duquennoy M, Gualandri J, Ouaftouh M, Ourak M 2005 Nondestruct. Test. Eva. 20 9

Google Scholar

Google Scholar

[18] Lasaosa A, Gurruchaga K, García Navas V, Martínez-de-Guereñu A 2014 Adv. Mater. Res. 996 373

Google Scholar

Google Scholar

[19] Kypris O, Nlebedim I C, Jiles D C 2014 J. Appl. Phys. 115 083906

Google Scholar

Google Scholar

[20] Kypris O, Nlebedim I C, Jiles D C 2013 IEEE Trans. Magn. 49 3893

Google Scholar

Google Scholar

[21] Shi P P 2020 Chin. Phys. Lett. 37 087502

Google Scholar

Google Scholar

[22] Sablik M J, Jiles D C 1988 J. Appl. Phys. 64 5402

Google Scholar

Google Scholar

[23] Shi P P, Bai P G, Chen H E, Su S Q, Chen Z M 2020 J. Magn. Magn. Mater. 504 166669

Google Scholar

Google Scholar

[24] Shi P P 2020 J. Appl. Phys. 128 115102

Google Scholar

Google Scholar

[25] Ghanei S, Kashefi M, Mazinani M 2014 J. Magn. Magn. Mater. 356 103

Google Scholar

Google Scholar

[26] Stupakov O, Melikhov Y 2014 IEEE Trans. Magn. 50 6100104

Google Scholar

Google Scholar

计量

- 文章访问数: 9131

- PDF下载量: 152

- 被引次数: 0

下载:

下载: