-

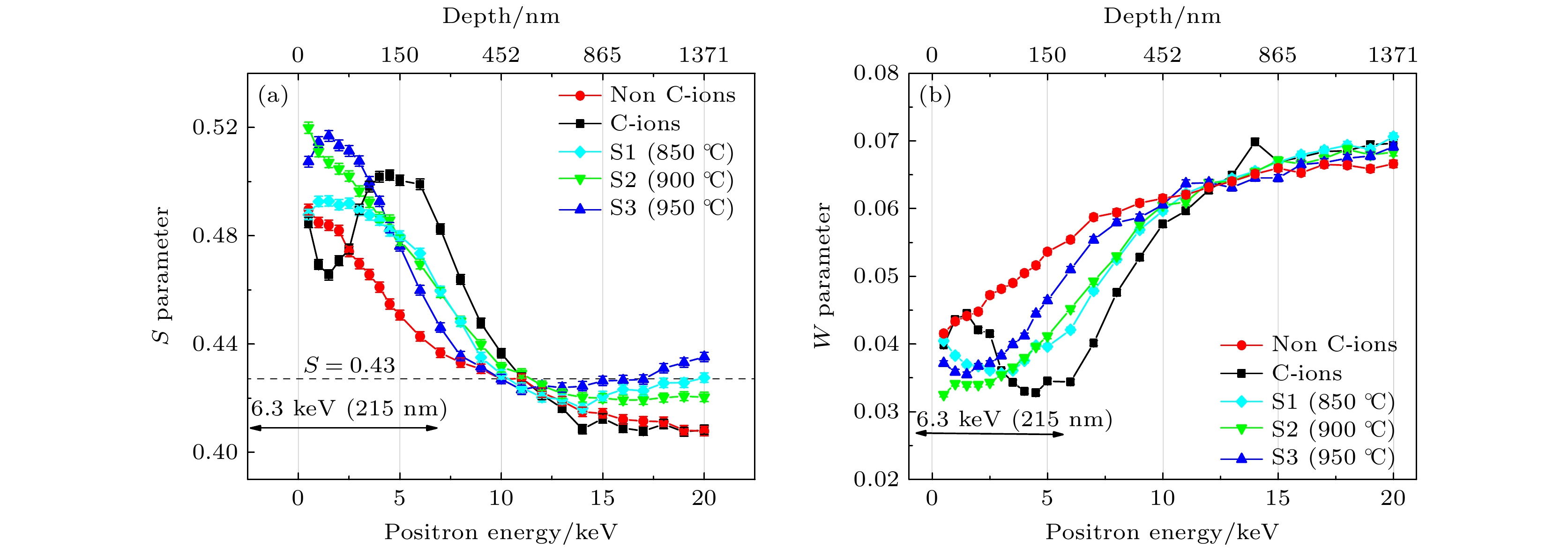

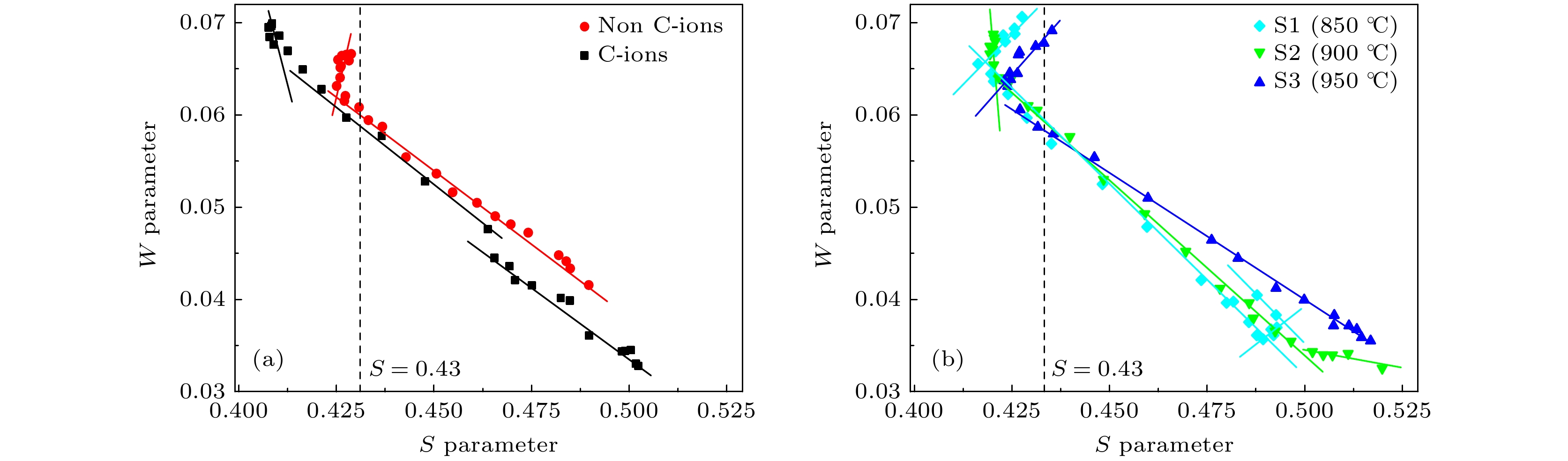

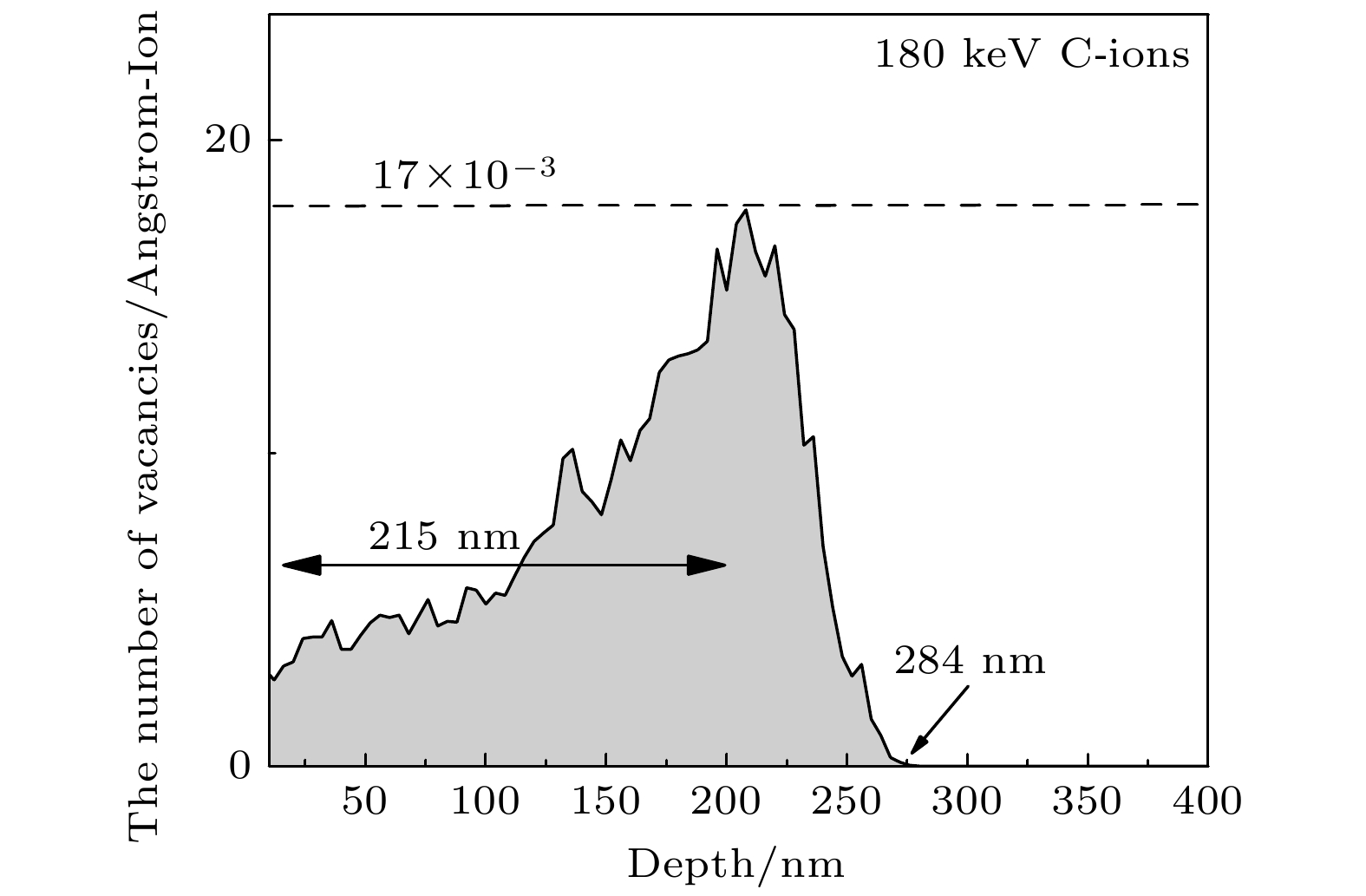

金刚石中浅表层氮空位色心在磁探测、量子传感等方面表现出优异的灵敏度和分辨率. 相比于其他制备方法, 低能碳离子注入具有要求金刚石纯度低、不引入新的杂质原子等优点, 但其氮空位色心的形成机理尚不明确. 本文采用低能碳离子注入和真空退火工艺在金刚石浅表层创建氮空位色心, 并通过拉曼光谱、X射线光电子能谱以及正电子湮没分析, 揭示了碳离子注入金刚石制备氮空位色心的机理. 结果表明: 碳离子注入金刚石在950 ℃真空退火后呈现出显著的氮空位色心发光. 碳离子注入后金刚石浅表层表现出晶格畸变与非晶碳的损伤区, 并产生了碳-空位簇缺陷(包裹碳原子的空位簇). 在真空退火过程中损伤区通过畸变区的恢复与非晶碳区的固相外延逐步转变为金刚石结构, 并伴随着碳-空位簇缺陷的不断解离. 在850 ℃和900 ℃退火条件下损伤区结构得到部分修复, 而在950 ℃ 退火时损伤层基本恢复, 同时伴随碳空位簇解离的单空位与代位氮原子结合, 形成了氮空位色心.The shallow nitrogen-vacancy center of diamond exhibits excellent sensitivity and resolution in the magnetic detection and quantum sensing areas. Compared with other methods, low-energy carbon ion implantation does not need high-purity diamond nor introduce new impurity atoms, but the formation mechanism of nitrogen-vacancy center is not clear. In this work, shallow nitrogen-vacancy centers are created in the diamond by low energy carbon ion implantation and vacuum annealing, and the transformation mechanism of nitrogen-vacancy centers in diamond is studied by Raman spectroscopy, X-ray photoelectron spectroscopy, and positron annihilation analysis. The results show that shallow nitrogen-vacancy centers can be obtained by carbon ion implantation combined with vacuum annealing. After implantation, superficial layer of diamond shows the damage zone including lattice distortion and amorphous carbon, and carbon-vacancy cluster defects (carbon atoms are surrounded by vacancy clusters) are generated. In the vacuum annealing process, the damaged area gradually transforms into the diamond structure through the recovery of the distortion area and the solid-phase epitaxy of the amorphous carbon area, accompanied by the continuous dissociation of carbon-vacancy cluster defects. When samples are annealed at 850 and 900 ℃, the structure of the damaged area is partially repaired. While annealing at 950 ℃, not only the damaged layer is basically recovered, but also nitrogen atoms capture the single vacancy obtained by the dissociation of carbon vacancy clusters, forming the nitrogen-vacancy centers.

-

Keywords:

- diamond /

- carbon ion implantation /

- positron annihilation /

- nitrogen vacancy centers

[1] Solyom A, Flansberry Z, Tschudin M A, Leitao N, Pioro-Ladrière M, Sankey J C, Childress L I 2018 Nano Lett. 18 6494

Google Scholar

Google Scholar

[2] Casola F, Van Der Sar T, Yacoby A 2018 Nat. Rev. Mater. 3 17088

Google Scholar

Google Scholar

[3] Feng F, Zhang W, Zhang J, Lou L, Zhu W, Wang G 2019 Eur. Phys. J. 73 202

Google Scholar

Google Scholar

[4] Kim D, Ibrahim M I, Foy C, Trusheim M E, Han R, Englund D R 2019 Nat. Electron. 2 284

Google Scholar

Google Scholar

[5] Chen M, Meng C, Zhang Q, Duan C, Shi F, Du J 2018 Natl. Sci. Rev. 5 346

Google Scholar

Google Scholar

[6] Schmitt S, Gefen T, Stürner F M, Unden T, Wolff G, Müller C, Scheuer J, Naydenov B, Markham M, Pezzagna S, Meijer J 2017 Science 356 832

Google Scholar

Google Scholar

[7] Barbiero M, Castelletto S, Zhang Q, Chen Y, Charnley M, Russell S, Gu M 2020 Nanoscale 12 8847

Google Scholar

Google Scholar

[8] Ninio Y, Waiskopf N, Meirzada I, Romach Y, Haim G, Yochelis S, Banin U, Bar-Gill N 2021 ACS Photonics 8 1917

Google Scholar

Google Scholar

[9] Perona Martínez F, Nusantara A C, Chipaux M, Padamati S K, Schirhagl R 2020 ACS Sensors 5 3862

Google Scholar

Google Scholar

[10] Zhang C, Yuan H, Zhang N, Xu L X, Li B, Cheng G D, Wang Y, Gui Q, Fang J C 2017 J. Phys. D: Appl. Phys. 50 505104

Google Scholar

Google Scholar

[11] Watanabe A, Nishikawa T, Kato H, Fujie M, Fujiwara M, Makino T, Yamasaki S, Herbschleb E D, Mizuochi N 2021 Carbon 30 294

Google Scholar

Google Scholar

[12] Ishiwata H, Nakajima M, Tahara K, Ozawa H, Iwasaki T, Hatano M 2017 Appl. Phys. Lett. 24 043103

Google Scholar

Google Scholar

[13] Momenzadeh S A, Stohr R J, De Oliveira F F, Brunner A, Denisenko A, Yang S, Reinhard F, Wrachtrup J 2015 Nano Lett. 15 165

Google Scholar

Google Scholar

[14] Bourgeois E, Londero E, Buczak K, Hruby J, Gulka M, Balasubramaniam Y, Wachter G, Stursa J, Dobes K, Aumayr F, Trupke M 2017 Phys. Rev. B 95 041402

Google Scholar

Google Scholar

[15] Monticone D G, Quercioli F, Mercatelli R, Soria S, Borini S, Poli T, Vannoni M, Vittone E, Olivero P 2013 Phys. Rev. B 88 155201

Google Scholar

Google Scholar

[16] Waldermann F C, Olivero P, Nunn J, Surmacz K, Wang Z Y, Jaksch D, Taylor R A, Walmsley I A, Draganski M, Reichart P, Greentree A D 2007 Diamond Relat. Mater. 16 1887

Google Scholar

Google Scholar

[17] Sumikura H, Hirama K, Nishiguchi K, Shinya A, Notomi M 2020 APL Mater. 8 031113

Google Scholar

Google Scholar

[18] Van Dam S B, Walsh M, Degen M J, Bersin E, Mouradian S L, Galiullin A, Ruf M, IJspeert M, Taminiau T H, Hanson R, Englund D R 2019 Phys. Rev. B 99 161203

Google Scholar

Google Scholar

[19] Orwa J O, Santori C, Fu K M, Gibson B, Simpson D, Aharonovich I, Stacey A, Cimmino A, Balog P, Markham M, Twitchen D 2011 J. Appl. Phys. 109 083530

Google Scholar

Google Scholar

[20] Popov V P, Podlesny S N, Kartashov I A, Kupriyanov I N, Palyanov Y N 2021 Diamond Relat. Mater. 120 108675

Google Scholar

Google Scholar

[21] Ohno K, Joseph Heremans F, de las Casas C F, Myers B A, Alemán B J, Bleszynski Jayich A C, Awschalom D D 2014 Appl. Phys. Lett. 105 052406

Google Scholar

Google Scholar

[22] Healey A J, Stacey A, Johnson B C, Broadway D A, Teraji T, Simpson D A, Tetienne J P, Hollenberg L C 2020 Phys. Rev. Mater. 4 104605

Google Scholar

Google Scholar

[23] Woods, G S, Van Wyk J A, Collins A T 1990 Philos. Mag. 62 589

[24] 吴晓磊, 徐帅, 赵延军, 吴啸, 常豪锋, 郭兴星 2020 金刚石与磨料磨具工程 40 42

Google Scholar

Google Scholar

Wu X L, Xu S, Zhao Y J, Wu X, Chang H F, Guo X X 2020 Diamond Abrasives Eng. 40 42

Google Scholar

Google Scholar

[25] 张礼红, 成斌, 张杰, 张丽娟, 郭卫峰, 刘建党, 张礼楠, 叶邦角 2021 中国科学: 物理学 力学 天文学 42 1217

Google Scholar

Google Scholar

Zhang L H, Cheng B, Zhang J, Zhang L J, Guo W F, Liu J D, Zhang L N, Ye B J 2021 Sci. Chin. Sin. :Phys. , Mech. Astron. 42 1217

Google Scholar

Google Scholar

[26] 张鹏, 秦秀波, 于润升, 李玉晓, 曹兴忠, 王宝义 2012 郑州大学学报 44 5

Google Scholar

Google Scholar

Zhang P, Qin X B, Yu R S, Li Y X, Cao X Z, Wang B Y 2012 J. Zhengzhou Univ. 44 5

Google Scholar

Google Scholar

[27] 郑贤利, 张泊丽, 刘敏, 夏艳芳, 赵修良, 赵越, 宁晓波 2016 材料导报 30 184

Zheng X L, Zhang B L, Liu M, Xia Y F, Zhao X L, Zhao Y, Ning X B 2016 Mater. Rep. 30 184

[28] Crocombette J P, Van Wambeke C 2019 EPJ Nucl. Sci. Technol. 5 9

Google Scholar

Google Scholar

[29] Khomich A A, Khmelnitskii R A, Poklonskaya O N, Averin A A, Bokova-Sirosh S N, Poklonskii N A, Ralchenko V G, Khomich A V 2019 J. Appl. Spectrosc. 86 597

Google Scholar

Google Scholar

[30] Uedono A, Ujihira Y, Ikari A, Haga H, Yoda O 1993 Hyperfine Interacts. 79 615

Google Scholar

Google Scholar

[31] Uedono A, Wei L, Tanigawa S, Suzuki R, Ohgaki H, Mikado T, Kametani H, Akiyama H, Yamaguchi Y, Koumaru M 1993 Jpn. J. Appl. Phys. 32 3682

Google Scholar

Google Scholar

[32] Uedono A, Kitano T, Watanabe M, Moriya T, Komuro N, Kawano T, Tanigawa S, Suzuki R, Ohdaira T, Mikado T 1997 Jpn. J. Appl. Phys. 36 969

Google Scholar

Google Scholar

[33] 王锐, 胡晓君 2014 物理学报 63 148102

Google Scholar

Google Scholar

Wang R, Hu X J 2014 Acta Phys. Sin. 63 148102

Google Scholar

Google Scholar

[34] Uedono A, Mori K, Morishita N, Itoh H, Tanigawa S, Fujii S, Shikata S 1999 J. Phys. Condens. Matter 11 4925

Google Scholar

Google Scholar

[35] Guagliardo P, Byrne K, Chapman J, Sudarshan K, Samarin S, Williams J 2013 Diamond Relat. Mater. 37 37

Google Scholar

Google Scholar

[36] 王凯悦, 郭睿昂, 王宏兴 2020 物理学报 69 127802

Google Scholar

Google Scholar

Wang K Y, Guo R A, Wang H X 2020 Acta Phys. Sin. 69 127802

Google Scholar

Google Scholar

[37] 胡远超, 曹兴忠, 李玉晓, 张鹏, 靳硕学, 卢二阳, 于润升, 魏龙, 王宝义 2015 物理学报 64 247804

Google Scholar

Google Scholar

Hu Y C, Cao X Z, Li Y X, Zhang P, Jin S X, Lu E Y, Yu R S, Wei L, Wang B Y 2015 Acta Phys. Sin. 64 247804

Google Scholar

Google Scholar

[38] 田雪芬, 刘翔, 龚敏, 张培源, 王康, 邓爱红 2021 金属学报 57 121

Google Scholar

Google Scholar

Tian X F, Liu X, Gong M, Zhang P Y, Wang K, Deng A H 2021 Acta Metall. Sin. 57 121

Google Scholar

Google Scholar

[39] Selim F A 2021 Mater Charact. 174 110952

Google Scholar

Google Scholar

[40] Siemek K, Dryzek J, Mitura-Nowak M, Lomygin A, Schabikowski M 2020 Nucl. Instrum. Methods Phys. Res., Sect. B 465 73

Google Scholar

Google Scholar

[41] Agulló-Rueda F, Gordillo N, Ynsa M D, Maira A, Cañas J, Ramos M A 2017 Carbon 123 334

Google Scholar

Google Scholar

-

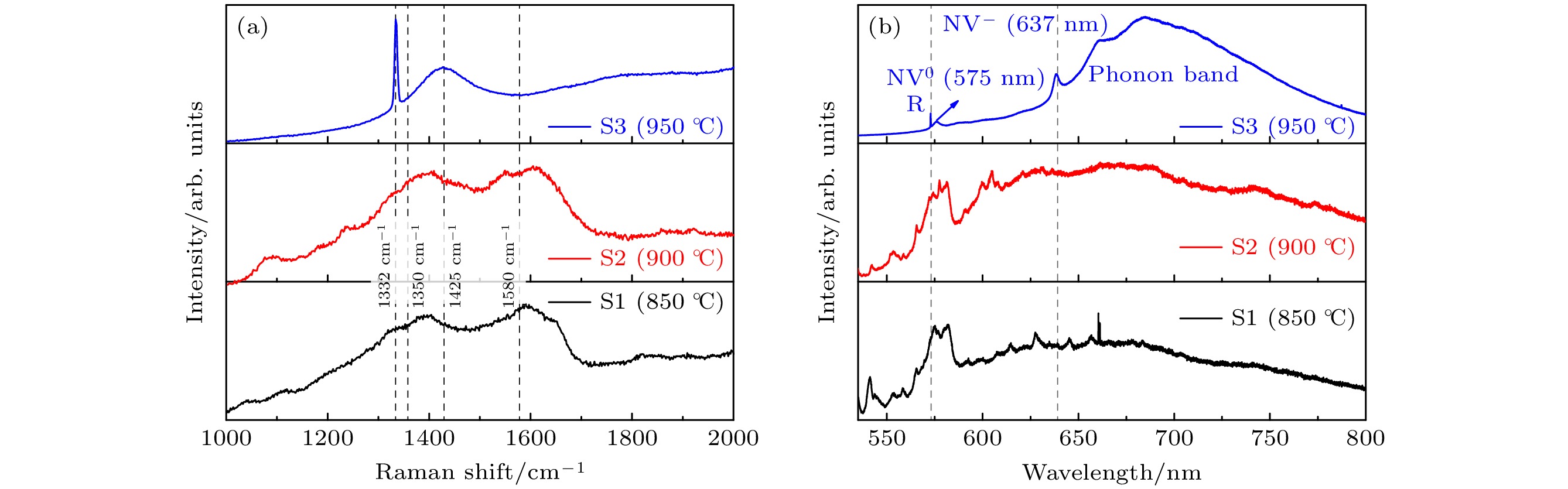

图 2 金刚石在碳离子注入前后的拉曼光谱及 PL 光谱 (a) 原始金刚石拉曼光谱; (b) 原始金刚石的PL光谱; (c) 碳离子注入后金刚石的拉曼光谱; (d) 碳离子注入后金刚石的PL光谱

Fig. 2. Raman spectra and PL spectra of the sample before and after implantation: (a) Raman spectrum of original sample; (b) PL spectrum of original sample; (c) Raman spectra of sample after implantation; (d) PL spectrum of sample after implantation.

图 4 离子注入后金刚石的XPS图谱及其退火后的XPS图谱 (a) 注入金刚石的XPS谱; (b) S1 (850 ℃)退火金刚石的XPS谱; (c) S2 (900 ℃)金刚石的XPS谱; (d) S3 (950 ℃)金刚石的XPS谱

Fig. 4. XPS spectra of samples after ion implantation and its XPS spectra after annealing: (a) XPS spectra of implanted sample; (b) XPS spectra of the sample annealed at 850 ℃; (c) XPS spectra of the sample annealed at 900 ℃; (d) XPS spectra of the sample annealed at 950 ℃.

表 1 XPS谱的拟合结果

Table 1. Fitting results of XPS spectra.

Samples C-ions S1(850 ℃) S2(900 ℃) S3(950 ℃) μ(sp2) 91.5% 53.5% 25.3% 13.6% μ(sp3) 8.5% 46.5% 74.7% 86.4% -

[1] Solyom A, Flansberry Z, Tschudin M A, Leitao N, Pioro-Ladrière M, Sankey J C, Childress L I 2018 Nano Lett. 18 6494

Google Scholar

Google Scholar

[2] Casola F, Van Der Sar T, Yacoby A 2018 Nat. Rev. Mater. 3 17088

Google Scholar

Google Scholar

[3] Feng F, Zhang W, Zhang J, Lou L, Zhu W, Wang G 2019 Eur. Phys. J. 73 202

Google Scholar

Google Scholar

[4] Kim D, Ibrahim M I, Foy C, Trusheim M E, Han R, Englund D R 2019 Nat. Electron. 2 284

Google Scholar

Google Scholar

[5] Chen M, Meng C, Zhang Q, Duan C, Shi F, Du J 2018 Natl. Sci. Rev. 5 346

Google Scholar

Google Scholar

[6] Schmitt S, Gefen T, Stürner F M, Unden T, Wolff G, Müller C, Scheuer J, Naydenov B, Markham M, Pezzagna S, Meijer J 2017 Science 356 832

Google Scholar

Google Scholar

[7] Barbiero M, Castelletto S, Zhang Q, Chen Y, Charnley M, Russell S, Gu M 2020 Nanoscale 12 8847

Google Scholar

Google Scholar

[8] Ninio Y, Waiskopf N, Meirzada I, Romach Y, Haim G, Yochelis S, Banin U, Bar-Gill N 2021 ACS Photonics 8 1917

Google Scholar

Google Scholar

[9] Perona Martínez F, Nusantara A C, Chipaux M, Padamati S K, Schirhagl R 2020 ACS Sensors 5 3862

Google Scholar

Google Scholar

[10] Zhang C, Yuan H, Zhang N, Xu L X, Li B, Cheng G D, Wang Y, Gui Q, Fang J C 2017 J. Phys. D: Appl. Phys. 50 505104

Google Scholar

Google Scholar

[11] Watanabe A, Nishikawa T, Kato H, Fujie M, Fujiwara M, Makino T, Yamasaki S, Herbschleb E D, Mizuochi N 2021 Carbon 30 294

Google Scholar

Google Scholar

[12] Ishiwata H, Nakajima M, Tahara K, Ozawa H, Iwasaki T, Hatano M 2017 Appl. Phys. Lett. 24 043103

Google Scholar

Google Scholar

[13] Momenzadeh S A, Stohr R J, De Oliveira F F, Brunner A, Denisenko A, Yang S, Reinhard F, Wrachtrup J 2015 Nano Lett. 15 165

Google Scholar

Google Scholar

[14] Bourgeois E, Londero E, Buczak K, Hruby J, Gulka M, Balasubramaniam Y, Wachter G, Stursa J, Dobes K, Aumayr F, Trupke M 2017 Phys. Rev. B 95 041402

Google Scholar

Google Scholar

[15] Monticone D G, Quercioli F, Mercatelli R, Soria S, Borini S, Poli T, Vannoni M, Vittone E, Olivero P 2013 Phys. Rev. B 88 155201

Google Scholar

Google Scholar

[16] Waldermann F C, Olivero P, Nunn J, Surmacz K, Wang Z Y, Jaksch D, Taylor R A, Walmsley I A, Draganski M, Reichart P, Greentree A D 2007 Diamond Relat. Mater. 16 1887

Google Scholar

Google Scholar

[17] Sumikura H, Hirama K, Nishiguchi K, Shinya A, Notomi M 2020 APL Mater. 8 031113

Google Scholar

Google Scholar

[18] Van Dam S B, Walsh M, Degen M J, Bersin E, Mouradian S L, Galiullin A, Ruf M, IJspeert M, Taminiau T H, Hanson R, Englund D R 2019 Phys. Rev. B 99 161203

Google Scholar

Google Scholar

[19] Orwa J O, Santori C, Fu K M, Gibson B, Simpson D, Aharonovich I, Stacey A, Cimmino A, Balog P, Markham M, Twitchen D 2011 J. Appl. Phys. 109 083530

Google Scholar

Google Scholar

[20] Popov V P, Podlesny S N, Kartashov I A, Kupriyanov I N, Palyanov Y N 2021 Diamond Relat. Mater. 120 108675

Google Scholar

Google Scholar

[21] Ohno K, Joseph Heremans F, de las Casas C F, Myers B A, Alemán B J, Bleszynski Jayich A C, Awschalom D D 2014 Appl. Phys. Lett. 105 052406

Google Scholar

Google Scholar

[22] Healey A J, Stacey A, Johnson B C, Broadway D A, Teraji T, Simpson D A, Tetienne J P, Hollenberg L C 2020 Phys. Rev. Mater. 4 104605

Google Scholar

Google Scholar

[23] Woods, G S, Van Wyk J A, Collins A T 1990 Philos. Mag. 62 589

[24] 吴晓磊, 徐帅, 赵延军, 吴啸, 常豪锋, 郭兴星 2020 金刚石与磨料磨具工程 40 42

Google Scholar

Google Scholar

Wu X L, Xu S, Zhao Y J, Wu X, Chang H F, Guo X X 2020 Diamond Abrasives Eng. 40 42

Google Scholar

Google Scholar

[25] 张礼红, 成斌, 张杰, 张丽娟, 郭卫峰, 刘建党, 张礼楠, 叶邦角 2021 中国科学: 物理学 力学 天文学 42 1217

Google Scholar

Google Scholar

Zhang L H, Cheng B, Zhang J, Zhang L J, Guo W F, Liu J D, Zhang L N, Ye B J 2021 Sci. Chin. Sin. :Phys. , Mech. Astron. 42 1217

Google Scholar

Google Scholar

[26] 张鹏, 秦秀波, 于润升, 李玉晓, 曹兴忠, 王宝义 2012 郑州大学学报 44 5

Google Scholar

Google Scholar

Zhang P, Qin X B, Yu R S, Li Y X, Cao X Z, Wang B Y 2012 J. Zhengzhou Univ. 44 5

Google Scholar

Google Scholar

[27] 郑贤利, 张泊丽, 刘敏, 夏艳芳, 赵修良, 赵越, 宁晓波 2016 材料导报 30 184

Zheng X L, Zhang B L, Liu M, Xia Y F, Zhao X L, Zhao Y, Ning X B 2016 Mater. Rep. 30 184

[28] Crocombette J P, Van Wambeke C 2019 EPJ Nucl. Sci. Technol. 5 9

Google Scholar

Google Scholar

[29] Khomich A A, Khmelnitskii R A, Poklonskaya O N, Averin A A, Bokova-Sirosh S N, Poklonskii N A, Ralchenko V G, Khomich A V 2019 J. Appl. Spectrosc. 86 597

Google Scholar

Google Scholar

[30] Uedono A, Ujihira Y, Ikari A, Haga H, Yoda O 1993 Hyperfine Interacts. 79 615

Google Scholar

Google Scholar

[31] Uedono A, Wei L, Tanigawa S, Suzuki R, Ohgaki H, Mikado T, Kametani H, Akiyama H, Yamaguchi Y, Koumaru M 1993 Jpn. J. Appl. Phys. 32 3682

Google Scholar

Google Scholar

[32] Uedono A, Kitano T, Watanabe M, Moriya T, Komuro N, Kawano T, Tanigawa S, Suzuki R, Ohdaira T, Mikado T 1997 Jpn. J. Appl. Phys. 36 969

Google Scholar

Google Scholar

[33] 王锐, 胡晓君 2014 物理学报 63 148102

Google Scholar

Google Scholar

Wang R, Hu X J 2014 Acta Phys. Sin. 63 148102

Google Scholar

Google Scholar

[34] Uedono A, Mori K, Morishita N, Itoh H, Tanigawa S, Fujii S, Shikata S 1999 J. Phys. Condens. Matter 11 4925

Google Scholar

Google Scholar

[35] Guagliardo P, Byrne K, Chapman J, Sudarshan K, Samarin S, Williams J 2013 Diamond Relat. Mater. 37 37

Google Scholar

Google Scholar

[36] 王凯悦, 郭睿昂, 王宏兴 2020 物理学报 69 127802

Google Scholar

Google Scholar

Wang K Y, Guo R A, Wang H X 2020 Acta Phys. Sin. 69 127802

Google Scholar

Google Scholar

[37] 胡远超, 曹兴忠, 李玉晓, 张鹏, 靳硕学, 卢二阳, 于润升, 魏龙, 王宝义 2015 物理学报 64 247804

Google Scholar

Google Scholar

Hu Y C, Cao X Z, Li Y X, Zhang P, Jin S X, Lu E Y, Yu R S, Wei L, Wang B Y 2015 Acta Phys. Sin. 64 247804

Google Scholar

Google Scholar

[38] 田雪芬, 刘翔, 龚敏, 张培源, 王康, 邓爱红 2021 金属学报 57 121

Google Scholar

Google Scholar

Tian X F, Liu X, Gong M, Zhang P Y, Wang K, Deng A H 2021 Acta Metall. Sin. 57 121

Google Scholar

Google Scholar

[39] Selim F A 2021 Mater Charact. 174 110952

Google Scholar

Google Scholar

[40] Siemek K, Dryzek J, Mitura-Nowak M, Lomygin A, Schabikowski M 2020 Nucl. Instrum. Methods Phys. Res., Sect. B 465 73

Google Scholar

Google Scholar

[41] Agulló-Rueda F, Gordillo N, Ynsa M D, Maira A, Cañas J, Ramos M A 2017 Carbon 123 334

Google Scholar

Google Scholar

计量

- 文章访问数: 9629

- PDF下载量: 183

- 被引次数: 0

下载:

下载: