-

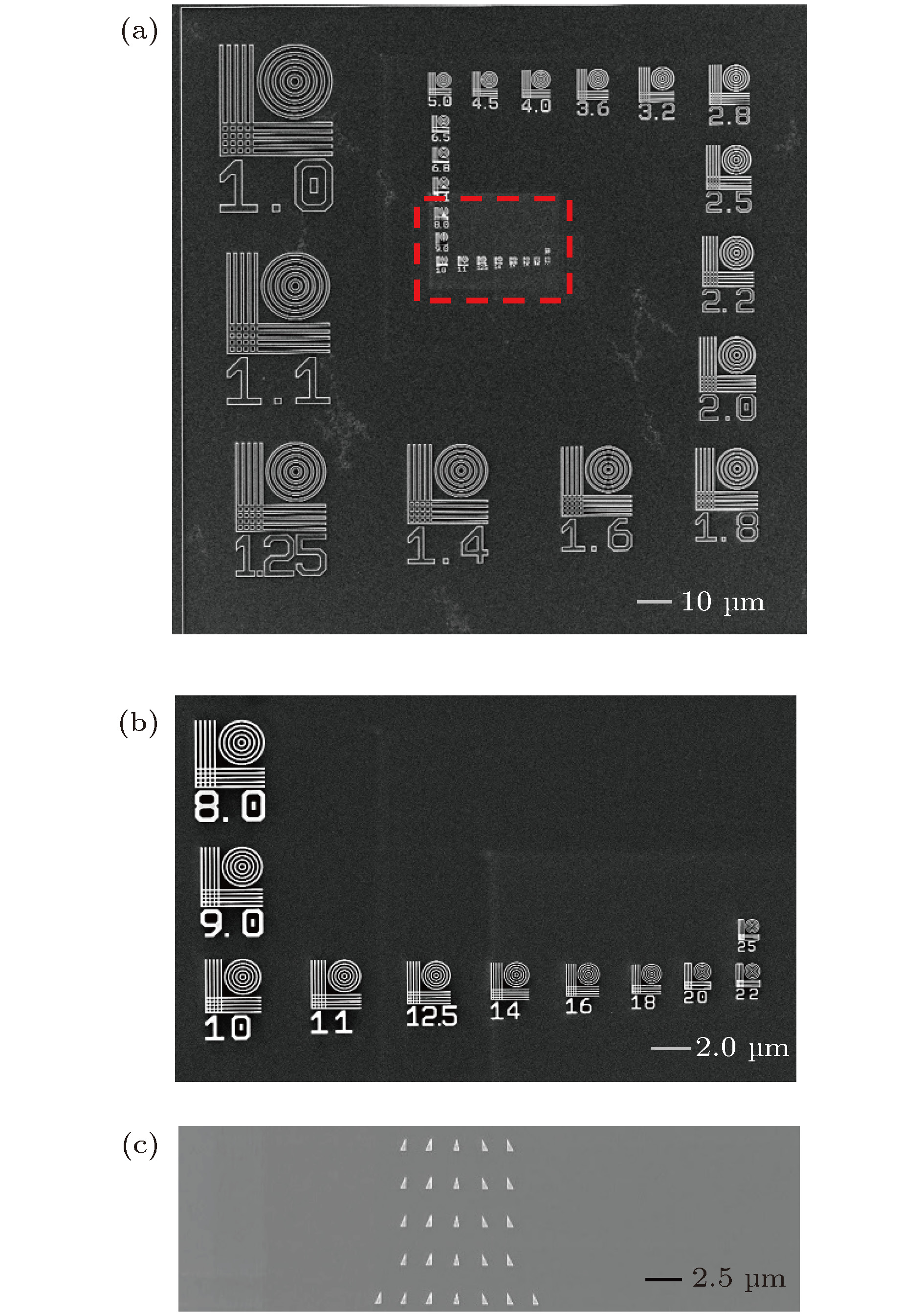

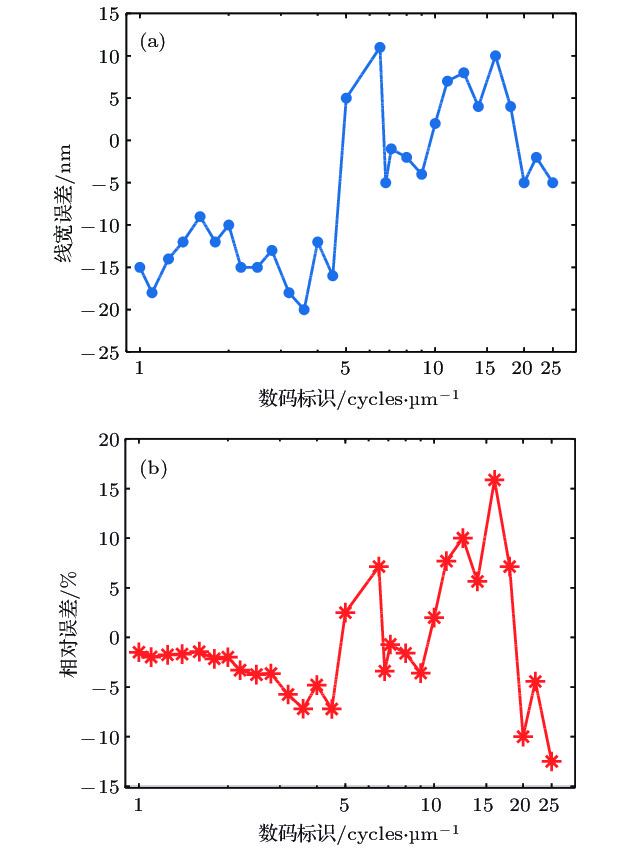

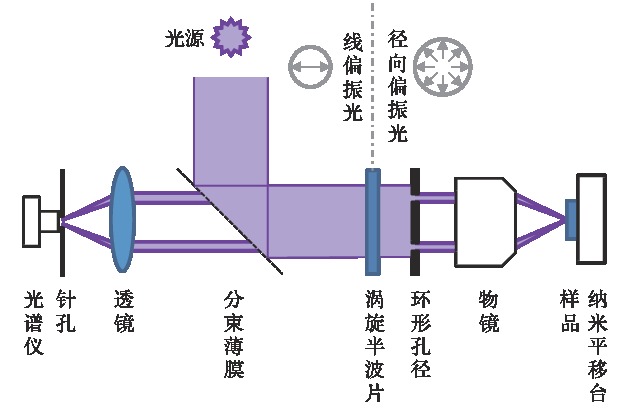

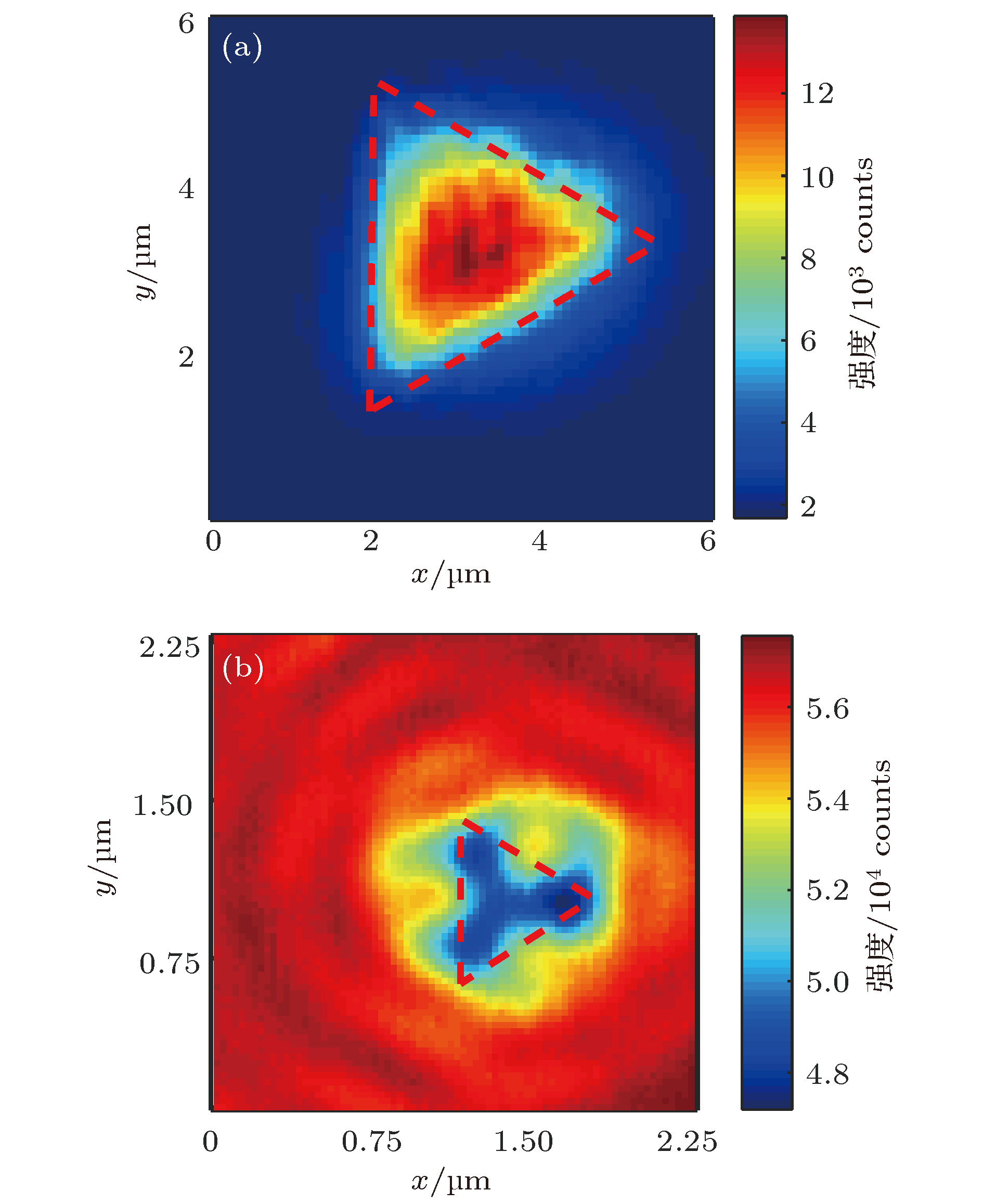

针对超分辨领域分辨率测量标准的缺失情况, 本文介绍了一种用于纳米尺度分辨率测试的标准样品的设计方案和制备方法, 该样品适用于矢量光共聚焦激光扫描显微系统. 该设计方案包含一系列测量图案和明确的指示标记, 具有测量范围宽、线宽梯级序列分布合理、制备精度高等特点. 首先在非晶硅片上实现硅纳米标准样品的制备, 并经过多次探索工艺, 提高了测试图案的精度. 光学测试结果证实该纳米标样可用于分辨率测试, 同时测得矢量光共聚焦激光扫描显微镜的分辨率为96 nm (n = 1.52, 405 nm光源). 针对硅纳米标准样品低对比度的问题, 本文提供石英片上金属纳米标准样品的制备方法作为补充. 纳米标准样品的实现, 为点扫描式超分辨显微镜的分辨率指标提供了一种更严谨的测试途径, 同时能够为显微镜的调试提供原理性指导. 测试中发现纳米尺度的光学成像效果除了受到样品形貌的影响外, 还受到到样品的光电物性的影响, 其相互作用机理尚待进一步深入研究.

-

关键词:

- 微纳加工 /

- 标准样品 /

- 超分辨 /

- 共聚焦激光扫描显微镜

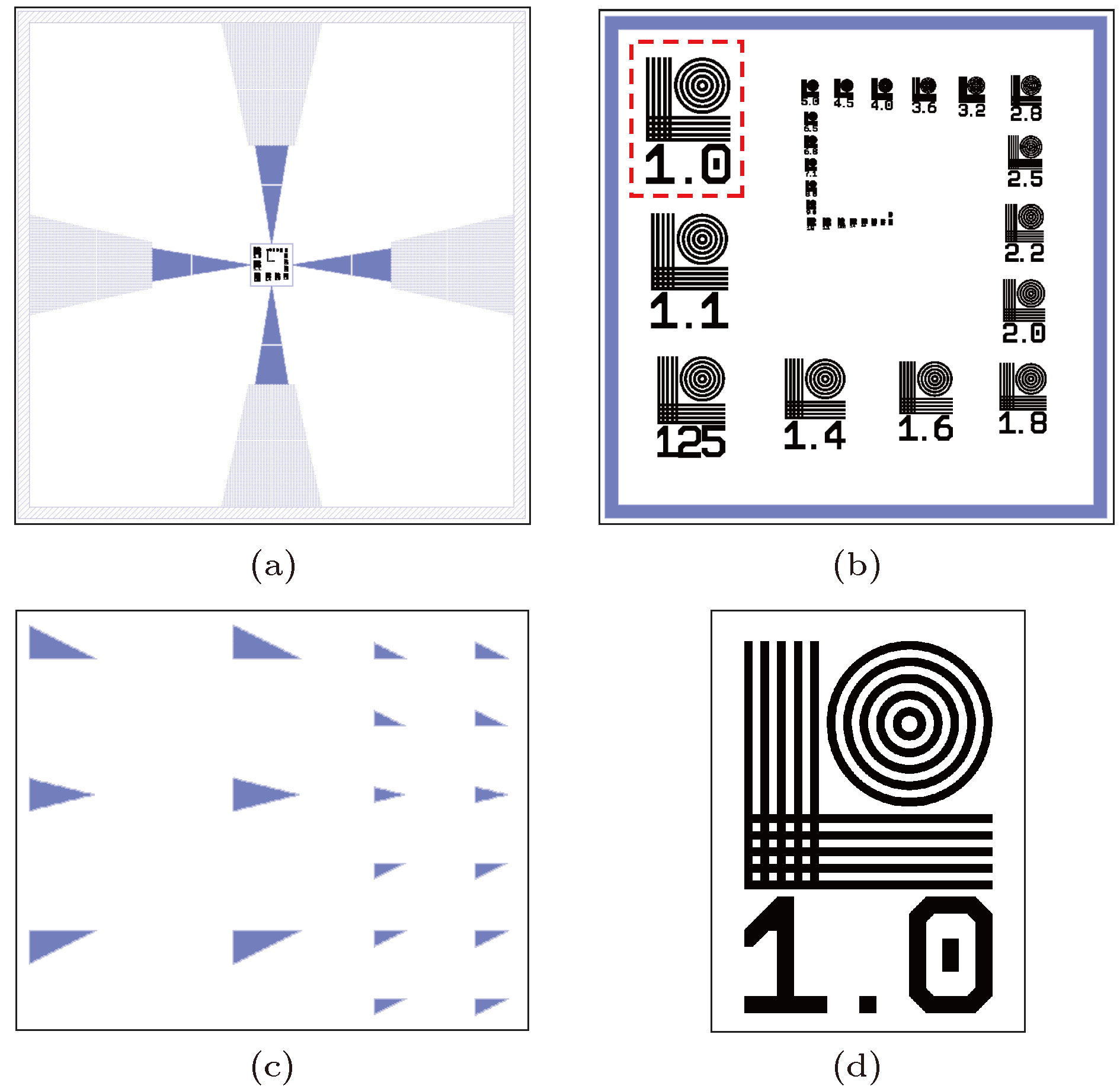

Various kinds of super-resolution optical microscope techniques have been developed to break the diffraction barrier in the past decades. Confocal laser scanning microscopy is the super-resolution microscopy. It is widely used due to high resolution and depth selectivity in obtaining images. However, there are neither accurate nor rigorous measurement methods with a nanoscale resolution. In order to measure the resolution of vector beam confocal laser scanning microscopy accurately and rigorously, a nanoscale resolution standard sample is proposed and experimentally realized. This sample is composed of a series of accurate measure patterns and a couple of arrays of triangle finding structures. It allows a wide measurement range between 40 nm to 1000 nm, and provides appropriate measurement steps and high measurement accuracy. The measurement patterns can be efficiently figured out by using the found structures, and their structure line width can be easily calculated. The first standard sample is produced on a piece of amorphous silicon by electron beam lithography and inductive coupled plasma etching technology, and measured by the scanning electron microscopy. According to the test, the sample meets the requirements of accuracy for nanoscale resolution measurement. Optical testing is applied to the sample by a vector beam confocal laser scanning microscope. And the sample shows that the resolution is 96 nm (oil immersion, refractive index 1.52) under the irradiation of 405 nm radially polarized beams, which is far beyond the diffraction barrier. Furthermore, a metal structure standard sample, which is based on a piece of indium tin oxide glass, is produced to improve the signal contrast ratio of the silicon standard sample. The measurement patterns are fabricated by electron beam lithography and electron beam evaporation and made of 10 nm titanium and 100 nm gold. It works for both reflective and transmissive confocal laser scanning microscopy, and would obtain high resolution images with a better contrast ratio. These standard samples are able to test the performance of microscope system efficiently, and provide a more rigorous way to make sub-100 nm resolution measurement and a calibration guidance for point scanning super-resolution microscope. In the meantime, we find that nanoscale opticalimaging is affected not only by sample morphology, but also by the photoelectron property of the sample. Further study is required to understand the underlying mechanism.-

Keywords:

- micro- and nanofabrication /

- standard sample /

- super-resolution /

- confocal laser scanning microscopy

[1] Abbe E 1873 Archiv f. mikrosk. Anatomie 9 413

Google Scholar

Google Scholar

[2] Huang B, Babcock H P, Zhuang X W 2010 Cell 143 1047

Google Scholar

Google Scholar

[3] Sigal Y M, Zhou R B, Zhuang X W 2018 Science 361 880

Google Scholar

Google Scholar

[4] Roy T, Rogers E T, Zheludev N I 2013 Opt. Express 21 7577

Google Scholar

Google Scholar

[5] Minsky M 1961 US Patent 3013467

[6] Dorn R, Quabis S, Leuchs G 2003 Phys. Rev. Lett. 91 233901

Google Scholar

Google Scholar

[7] Yang L X, Xie X S, Wang S C, Zhou J Y 2013 Opt. Lett. 38 1331

Google Scholar

Google Scholar

[8] Chen R, Agarwal K, Sheppard C J R, Chen X D 2013 Opt. Lett. 38 3111

Google Scholar

Google Scholar

[9] Yurt A, Grogan M D W, Ramachandran S, Goldberg B B, Ünlü M S 2014 Opt. Express 22 7320

Google Scholar

Google Scholar

[10] Xie X S, Chen Y Z, Yang K, Zhou J Y 2014 Phys. Rev. Lett. 113 263901

Google Scholar

Google Scholar

[11] Rittweger E, Han K Y, Irvine S E, Eggeling C, Hell S W 2009 Nat. Photon. 3 144

Google Scholar

Google Scholar

[12] Gustafsson M G L 2005 Proc. Natl. Acad. Sci. U. S. A. 102 13081

Google Scholar

Google Scholar

[13] Huang B, Wang W Q, Bates M, Zhuang X W 2008 Science 319 810

Google Scholar

Google Scholar

[14] Rust M J, Bates M, Zhuang X W 2006 Nat. Methods 3 793

Google Scholar

Google Scholar

[15] Yang K, Xie X S, Zhou J Y 2017 J. Opt. Soc. Am. A 34 61

Google Scholar

Google Scholar

[16] Dorn R, Quabis S, Leuchs G 2003 J. Mod. Opt. 50 1917

[17] GB/T6161-2008 2008缩微摄影技术ISO 2号解像力测试图的描述及其应用 (北京: 中国标准出版社)

GB/T6161-2008 2008 Micrographics-ISO Resolution Test Chart No. 2-Description and Use (Beijing: Standards Press of China) (in Chinese)

[18] Stark P R H, Rinko L J,nLarson D N 2003 J. Microsc. (Oxford, U. K.)

212 307  Google Scholar

Google Scholar

[19] Iketaki Y, Oi H, Bokor N, Kumagai H 2015 Rev. Sci. Instrum. 86 086109

Google Scholar

Google Scholar

[20] Huebner U, Morgenroth W, Boucher R, Meyer M, Mirandé, Buhr E, Ehret G, Dai G, Dziomba T, Hild R, Fries T 2007 Meas. Sci. Technol. 18 422

Google Scholar

Google Scholar

[21] GB/T 321-2005 2005优先数和优先数系(北京: 中国标准出版社)

GB/T 321-2005 2005 Preferred Numbers-Series of Preferred Numbers (Beijing: Standards Press of China) (in Chinese))

[22] Dai G L, Hahm K, Bosse H, Dixson R G 2017 Meas. Sci. Technol. 28 065010

Google Scholar

Google Scholar

-

图 6 数据处理结果 (a) 显微系统分辨率临界测量图案; (b) 是(a)中白色虚线位置信号强度分布曲线, 根据曲线斜率的变化, 从圆心出发可以找出5个弱信号(红色方形), 其坐标的间隔也符合SEM扫描结果, 因此认为可以分辨

Fig. 6. Data analysis result: (a) The critical resolution measurement image obtained by microscopy; (b) amplitude distribution of white dash line, according to the slope variation, 5 weak signal (red square marks) can be found.

表 1 硅纳米标样曝光参数

Table 1. Exposure parameters of the silicon nano-standard sample.

组别 数码标识

范围曝光剂量/

μC·cm–2束斑步长/

nm宽度修正/

nm束流大小/

nA1 1—4.5 1100 2 7.5 2 2 5—18 1500 2 5 2 3 20—25 2000 1 5 2 4 指示标记 1100 2 0 40 -

[1] Abbe E 1873 Archiv f. mikrosk. Anatomie 9 413

Google Scholar

Google Scholar

[2] Huang B, Babcock H P, Zhuang X W 2010 Cell 143 1047

Google Scholar

Google Scholar

[3] Sigal Y M, Zhou R B, Zhuang X W 2018 Science 361 880

Google Scholar

Google Scholar

[4] Roy T, Rogers E T, Zheludev N I 2013 Opt. Express 21 7577

Google Scholar

Google Scholar

[5] Minsky M 1961 US Patent 3013467

[6] Dorn R, Quabis S, Leuchs G 2003 Phys. Rev. Lett. 91 233901

Google Scholar

Google Scholar

[7] Yang L X, Xie X S, Wang S C, Zhou J Y 2013 Opt. Lett. 38 1331

Google Scholar

Google Scholar

[8] Chen R, Agarwal K, Sheppard C J R, Chen X D 2013 Opt. Lett. 38 3111

Google Scholar

Google Scholar

[9] Yurt A, Grogan M D W, Ramachandran S, Goldberg B B, Ünlü M S 2014 Opt. Express 22 7320

Google Scholar

Google Scholar

[10] Xie X S, Chen Y Z, Yang K, Zhou J Y 2014 Phys. Rev. Lett. 113 263901

Google Scholar

Google Scholar

[11] Rittweger E, Han K Y, Irvine S E, Eggeling C, Hell S W 2009 Nat. Photon. 3 144

Google Scholar

Google Scholar

[12] Gustafsson M G L 2005 Proc. Natl. Acad. Sci. U. S. A. 102 13081

Google Scholar

Google Scholar

[13] Huang B, Wang W Q, Bates M, Zhuang X W 2008 Science 319 810

Google Scholar

Google Scholar

[14] Rust M J, Bates M, Zhuang X W 2006 Nat. Methods 3 793

Google Scholar

Google Scholar

[15] Yang K, Xie X S, Zhou J Y 2017 J. Opt. Soc. Am. A 34 61

Google Scholar

Google Scholar

[16] Dorn R, Quabis S, Leuchs G 2003 J. Mod. Opt. 50 1917

[17] GB/T6161-2008 2008缩微摄影技术ISO 2号解像力测试图的描述及其应用 (北京: 中国标准出版社)

GB/T6161-2008 2008 Micrographics-ISO Resolution Test Chart No. 2-Description and Use (Beijing: Standards Press of China) (in Chinese)

[18] Stark P R H, Rinko L J,nLarson D N 2003 J. Microsc. (Oxford, U. K.)

212 307  Google Scholar

Google Scholar

[19] Iketaki Y, Oi H, Bokor N, Kumagai H 2015 Rev. Sci. Instrum. 86 086109

Google Scholar

Google Scholar

[20] Huebner U, Morgenroth W, Boucher R, Meyer M, Mirandé, Buhr E, Ehret G, Dai G, Dziomba T, Hild R, Fries T 2007 Meas. Sci. Technol. 18 422

Google Scholar

Google Scholar

[21] GB/T 321-2005 2005优先数和优先数系(北京: 中国标准出版社)

GB/T 321-2005 2005 Preferred Numbers-Series of Preferred Numbers (Beijing: Standards Press of China) (in Chinese))

[22] Dai G L, Hahm K, Bosse H, Dixson R G 2017 Meas. Sci. Technol. 28 065010

Google Scholar

Google Scholar

计量

- 文章访问数: 12446

- PDF下载量: 61

- 被引次数: 0

下载:

下载: