-

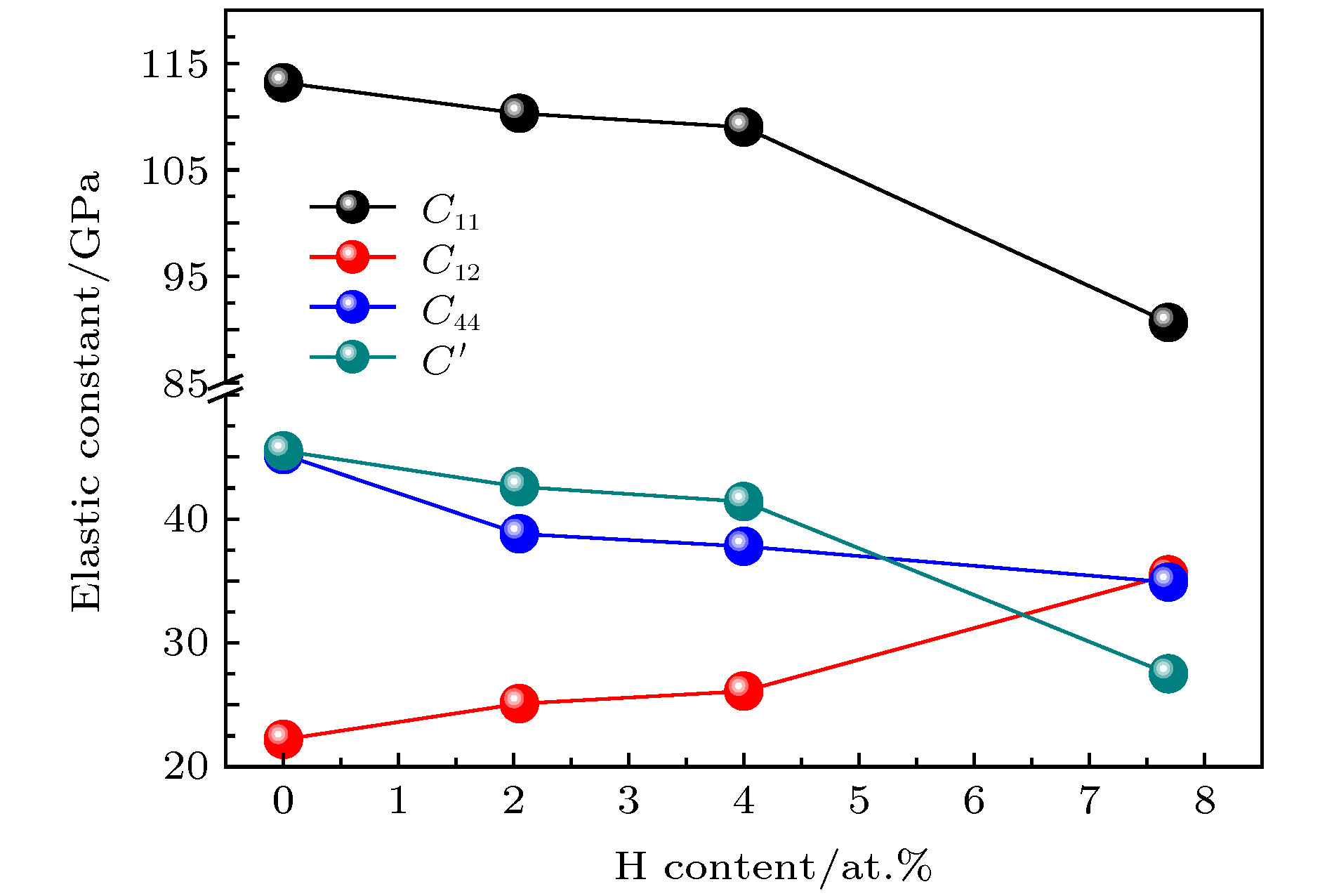

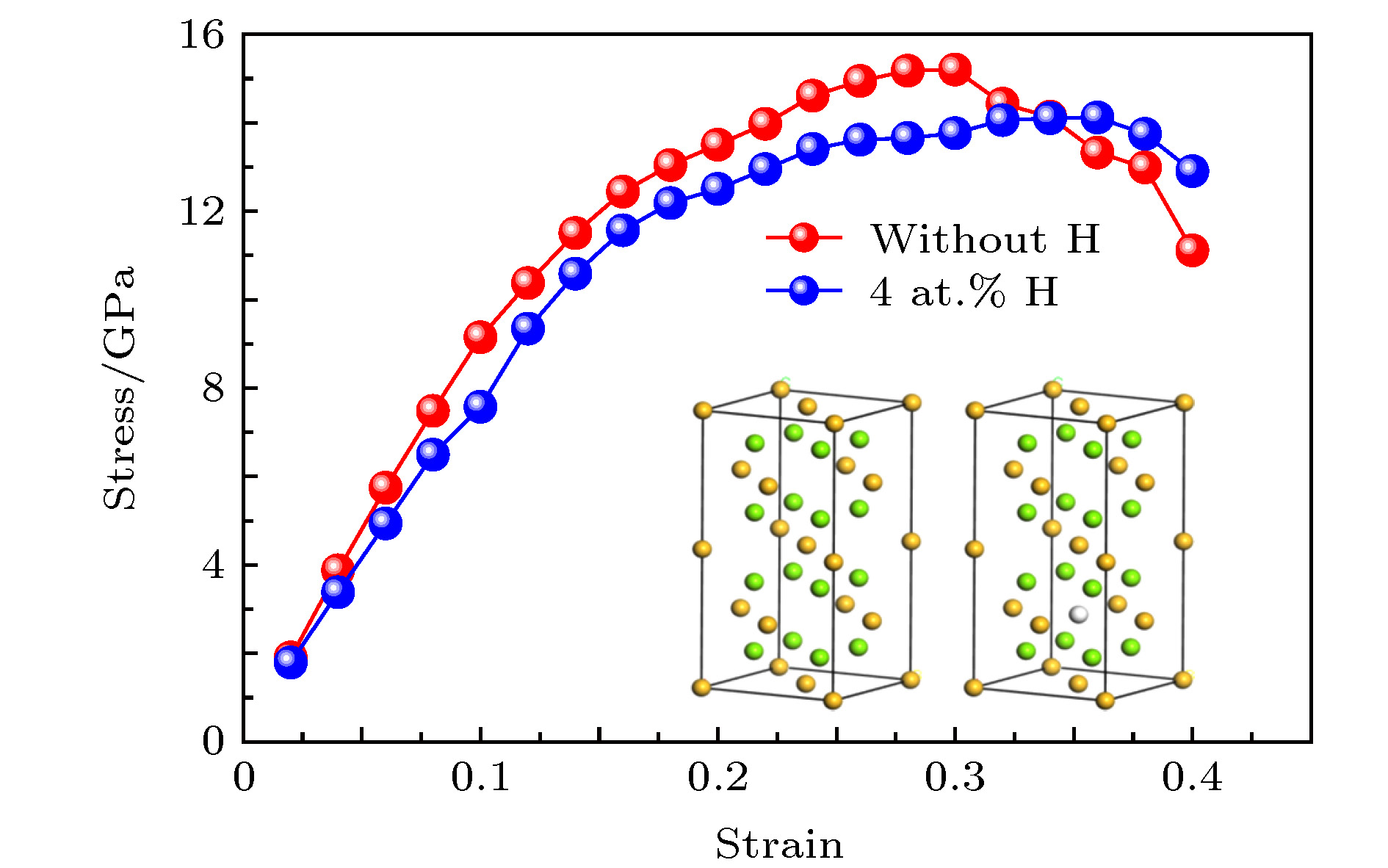

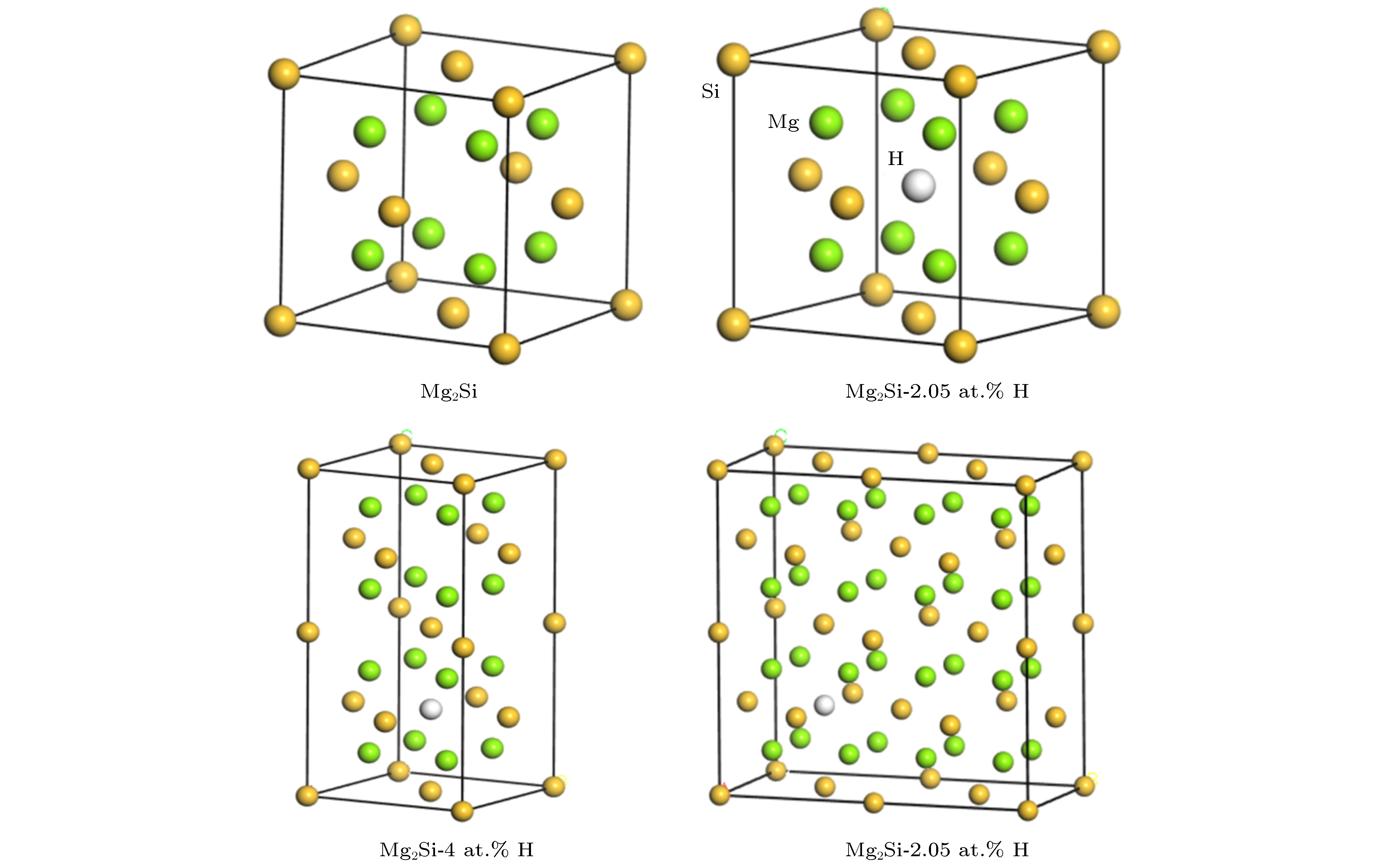

Al-Mg-Si系铝合金在氢环境服役时, 因遭受氢损伤而导致力学性能退化. Mg2Si是Al-Mg-Si系铝合金主要的热处理强化相, 其力学性能直接决定着Al-Mg-Si系铝合金的强度. 本文采用基于密度泛函数理论的第一性原理计算方法, 研究了间隙H原子对Mg2Si力学性能的影响. 首先计算了Mg2Si的单晶体弹性常数C11, C12和C44, 在通过Hill模型计算了多晶体的弹性模量、泊松比及硬度, 并进一步计算了H对Mg2Si晶粒拉伸性能的影响, 最后对H原子掺杂引起的Mg2Si晶体态密度变化进行了分析. 结果表明: H原子的引入显著降低Mg2Si晶体的剪切模量和弹性模量, 从而使得体系强度、硬度降低, 韧性提高. 拉伸性能计算也表明H原子引起Mg2Si晶体断裂强度降低、断裂延伸率提高. 态密度分析表明, Mg2Si晶体中引入氢原子, 将引起Mg2Si晶体由半导体性质向金属性质的转变, 从而造成体系强度、硬度的降低, 韧性增加. 本文计算结果可以为揭示以Mg2Si为增强相的材料在氢环境中强度降低机理提供参考依据.The mechanical properties of Al-Mg-Si-type aluminum alloys may degenerate due to the hydrogen damage during servicing in hydrogen environment. The Mg2Si is the main strengthening phases in Al-Mg-Si-type aluminum alloys. Therefore, the mechanical properties of Mg2Si directly determine the strengths of Al-Mg-Si-type aluminum alloys. In this work, the effects of hydrogen atoms on the mechanical properties of Mg2Si are investigated by first principle calculation, which is based on the density function theory. First of all, we calculate the single crystal elasticity constants of C11, C12 and C44. Then the elasticity modulus, Poisson’s ratio and hardness of polycrystalline are calculated by using the crystal elasticity constants. Furthermore, we also calculate the tensile properties of Mg2Si with and without H atoms. The difference between the densities of states with and without H atoms is used to investigate the change of Mg2Si induced by H atoms. The results show that hydrogen atoms significantly reduce the shear modulus and elastic modulus of Mg2Si, resulting in the strength and hardness decreasing, but the toughness increasing. The calculations of tensile properties indicate that H atoms reduce the fracture strength but enhance the fracture elongation of Mg2Si. The analysis of density of states indicates that hydrogen atoms will induce the properties of Mg2Si to transform from semiconductor to metal properties. The calculated results in this paper can provide a reference basis for revealing the mechanism of strength reduction of Mg2Si materials in a hydrogen environment.

-

Keywords:

- the first principles /

- Mg2Si /

- elastic properties /

- density of states

[1] 李建国, 谭红艳, 史子木, 何迁 2008 中国有色金属学报 18 1819

Google Scholar

Google Scholar

Li J G, Tan H Y, Shi Z M, He Q 2008 Chin. J. Nonferrous. Met. 18 1819

Google Scholar

Google Scholar

[2] Zeng F L, Wei Z L, Li J F, Li C X, Tan X, Zhang Z, Zheng Z Q 2011 T. Nonferr. Metal. Soc. 21 2559

Google Scholar

Google Scholar

[3] Qin Q D, Li W X, Zhao K W, Qiu S L, Zhao Y G 2010 Mat. Sci. Eng. A 527 2253

Google Scholar

Google Scholar

[4] Tong X, Zhang D, Wang K, Lin J, Liu Y, Shi Z, Li Y, Lin J, Wen C 2018 Mat. Sci. Eng. A 733 9

Google Scholar

Google Scholar

[5] 任玉艳, 刘桐宇, 李英民 2016 中国科学: 物理学 力学 天文学 46 084611

Ren Y Y, Liu T Y, Li Y M 2016 Sci. Sin.: Phys. Mech. Astron. 46 084611

[6] 余本海, 刘墨林, 陈东 2011 物理学报 60 087105

Google Scholar

Google Scholar

Yu B H, Liu M L, Chen D 2011 Acta Phys. Sin. 60 087105

Google Scholar

Google Scholar

[7] 韩秀丽, 王清, 孙东立, 张红星 2008 中国有色金属学报 18 523

Google Scholar

Google Scholar

Han S L, Wang Q, Sun L D, Zhang H X 2008 Chin. J. Nonferrous. Met. 18 523

Google Scholar

Google Scholar

[8] 张凤春, 李春福, 文平, 罗强, 冉曾令 2014 物理学报 66 227101

Google Scholar

Google Scholar

Zhang F C, Li C F, Wen P, Rang Z L 2014 Acta Phys. Sin. 66 227101

Google Scholar

Google Scholar

[9] 马明光, 亢世江, 张红玲, 徐红彬 2015 热加工工艺 44 96

Ma G M, Kang S J, Zhang H L, Xu H B 2015 Hot Working Technology 44 96

[10] 姚宝殿, 胡桂青, 于治水 2016 物理学报 65 026202

Google Scholar

Google Scholar

Yao B D, Hu G Q, Yu Z S 2016 Acta Phys. Sin. 65 026202

Google Scholar

Google Scholar

[11] 韩秀丽 2010 博士学位论文 (哈尔滨: 哈尔滨工业大学)

Han X L 2010 Ph. D. Dissertation (Harbin: Harbin Institute of Technology) (in Chinese)

[12] 饶建平, 欧阳楚英, 雷敏生 2012 物理学报 61 047105

Google Scholar

Google Scholar

Rao J P, Ouyang C Y, Lei M S 2012 Acta Phys. Sin. 61 047105

Google Scholar

Google Scholar

[13] 石瑜, 白洋, 莫丽玢, 向青云, 黄亚丽, 曹江利 2015 物理学报 64 116301

Google Scholar

Google Scholar

Shi Y, Bai Y, Mo L B, Xiang Q Y, Huang Y L, Cao J L 2015 Acta Phys. Sin. 64 116301

Google Scholar

Google Scholar

[14] 刘娜娜, 孙翰英, 刘洪生 2009 材料导报: 纳米与新材料专辑 23 278

Liu N N, Sun H Y, Liu H S 2009 Mat. Rev. 23 278

[15] Li L Y, Yu W, Jin C Q 2005 J. Phys.: Condens. Mat. 17 5965

Google Scholar

Google Scholar

[16] Hill R 2002 Proc. Phys. Soc. 65 349

[17] Jang S H, Chichibu S F 2012 J. Appl. Phys. 112 073503

Google Scholar

Google Scholar

[18] Yu W Y, Wang N, Xiao X B 2009 Solid State Sci. 11 1400

Google Scholar

Google Scholar

[19] Li Y, Gao Y, Xiao B 2010 J. Alloy Compd. 502 28

Google Scholar

Google Scholar

[20] Bystricky J, LaFrance P, Lehar F, Perrot F, Winternitz P 1985 Phys. Rev. D 32 575

[21] Parks G S 1973 J. Chem. Educ. 30 82A

[22] Sung C M, Sung M 1996 Mater. Chem. Phys. 43 1

Google Scholar

Google Scholar

[23] Leger J M, Djemia P, Ganot F 2001 Appl. Phys. Lett. 79 2169

Google Scholar

Google Scholar

[24] Miao N, Sa B, Zhou J 2011 Comp. Mater. Sci. 50 1559

Google Scholar

Google Scholar

[25] Senkov O N, Dubois M, Jonas J J 1996 Metall. Mater. Trans. A 27 3963

Google Scholar

Google Scholar

[26] Maziyar A, Ahad M, Herbert D, Christian G M 2015 Metall. Mater. Trans. B 46 1471

Google Scholar

Google Scholar

-

表 1 Mg2Si-H体系晶体弹常数计算结果

Table 1. Elastic constant of Mg2Si-H system.

Phase Source Elastic constants/GPa C11 C12 C44 C' C12–C44 Mg2Si This work 113.2 22.2 45.2 45.5 –23.0 Calculated [20] 113.7 22.8 43.5 Calculated [6] 114.5 21.5 45.6 Experimental [21] 126.0 26.0 48.5 Mg2Si-2.05 at.%H This work 110.3 25.1 38.8 42.6 –13.7 Mg2Si-4 at.%H This work 109.0 26.1 37.8 41.4 –11.7 Mg2Si-7.69 at.%H This work 90.6 35.5 34.9 27.5 0.6 表 2 Mg2Si-H体系模量

Table 2. Modulus of Mg2Si-H system.

Phase Source Modulus GH/GPa BH/GPa E/GPa ν BH/GH H/GPa Mg2Si This work 45.3 52.5 105.6 0.16 1.16 10.31 Calculated [20] 46.2 52.5 107.1 0.16 — — Calculated [6] 44.3 53.4 104.1 0.17 — — Experimental [21] — 59.0 120.0 — — — Mg2Si-2.05 at.%H This work 40.2 53.4 96.5 0.17 1.32 9.07 Mg2Si-4 at.%H This work 39.2 53.7 94.7 0.18 1.37 8.56 Mg2Si-7.69 at.%H This work 31.7 53.8 79.5 0.28 1.69 4.55 -

[1] 李建国, 谭红艳, 史子木, 何迁 2008 中国有色金属学报 18 1819

Google Scholar

Google Scholar

Li J G, Tan H Y, Shi Z M, He Q 2008 Chin. J. Nonferrous. Met. 18 1819

Google Scholar

Google Scholar

[2] Zeng F L, Wei Z L, Li J F, Li C X, Tan X, Zhang Z, Zheng Z Q 2011 T. Nonferr. Metal. Soc. 21 2559

Google Scholar

Google Scholar

[3] Qin Q D, Li W X, Zhao K W, Qiu S L, Zhao Y G 2010 Mat. Sci. Eng. A 527 2253

Google Scholar

Google Scholar

[4] Tong X, Zhang D, Wang K, Lin J, Liu Y, Shi Z, Li Y, Lin J, Wen C 2018 Mat. Sci. Eng. A 733 9

Google Scholar

Google Scholar

[5] 任玉艳, 刘桐宇, 李英民 2016 中国科学: 物理学 力学 天文学 46 084611

Ren Y Y, Liu T Y, Li Y M 2016 Sci. Sin.: Phys. Mech. Astron. 46 084611

[6] 余本海, 刘墨林, 陈东 2011 物理学报 60 087105

Google Scholar

Google Scholar

Yu B H, Liu M L, Chen D 2011 Acta Phys. Sin. 60 087105

Google Scholar

Google Scholar

[7] 韩秀丽, 王清, 孙东立, 张红星 2008 中国有色金属学报 18 523

Google Scholar

Google Scholar

Han S L, Wang Q, Sun L D, Zhang H X 2008 Chin. J. Nonferrous. Met. 18 523

Google Scholar

Google Scholar

[8] 张凤春, 李春福, 文平, 罗强, 冉曾令 2014 物理学报 66 227101

Google Scholar

Google Scholar

Zhang F C, Li C F, Wen P, Rang Z L 2014 Acta Phys. Sin. 66 227101

Google Scholar

Google Scholar

[9] 马明光, 亢世江, 张红玲, 徐红彬 2015 热加工工艺 44 96

Ma G M, Kang S J, Zhang H L, Xu H B 2015 Hot Working Technology 44 96

[10] 姚宝殿, 胡桂青, 于治水 2016 物理学报 65 026202

Google Scholar

Google Scholar

Yao B D, Hu G Q, Yu Z S 2016 Acta Phys. Sin. 65 026202

Google Scholar

Google Scholar

[11] 韩秀丽 2010 博士学位论文 (哈尔滨: 哈尔滨工业大学)

Han X L 2010 Ph. D. Dissertation (Harbin: Harbin Institute of Technology) (in Chinese)

[12] 饶建平, 欧阳楚英, 雷敏生 2012 物理学报 61 047105

Google Scholar

Google Scholar

Rao J P, Ouyang C Y, Lei M S 2012 Acta Phys. Sin. 61 047105

Google Scholar

Google Scholar

[13] 石瑜, 白洋, 莫丽玢, 向青云, 黄亚丽, 曹江利 2015 物理学报 64 116301

Google Scholar

Google Scholar

Shi Y, Bai Y, Mo L B, Xiang Q Y, Huang Y L, Cao J L 2015 Acta Phys. Sin. 64 116301

Google Scholar

Google Scholar

[14] 刘娜娜, 孙翰英, 刘洪生 2009 材料导报: 纳米与新材料专辑 23 278

Liu N N, Sun H Y, Liu H S 2009 Mat. Rev. 23 278

[15] Li L Y, Yu W, Jin C Q 2005 J. Phys.: Condens. Mat. 17 5965

Google Scholar

Google Scholar

[16] Hill R 2002 Proc. Phys. Soc. 65 349

[17] Jang S H, Chichibu S F 2012 J. Appl. Phys. 112 073503

Google Scholar

Google Scholar

[18] Yu W Y, Wang N, Xiao X B 2009 Solid State Sci. 11 1400

Google Scholar

Google Scholar

[19] Li Y, Gao Y, Xiao B 2010 J. Alloy Compd. 502 28

Google Scholar

Google Scholar

[20] Bystricky J, LaFrance P, Lehar F, Perrot F, Winternitz P 1985 Phys. Rev. D 32 575

[21] Parks G S 1973 J. Chem. Educ. 30 82A

[22] Sung C M, Sung M 1996 Mater. Chem. Phys. 43 1

Google Scholar

Google Scholar

[23] Leger J M, Djemia P, Ganot F 2001 Appl. Phys. Lett. 79 2169

Google Scholar

Google Scholar

[24] Miao N, Sa B, Zhou J 2011 Comp. Mater. Sci. 50 1559

Google Scholar

Google Scholar

[25] Senkov O N, Dubois M, Jonas J J 1996 Metall. Mater. Trans. A 27 3963

Google Scholar

Google Scholar

[26] Maziyar A, Ahad M, Herbert D, Christian G M 2015 Metall. Mater. Trans. B 46 1471

Google Scholar

Google Scholar

计量

- 文章访问数: 16964

- PDF下载量: 121

- 被引次数: 0

下载:

下载: