-

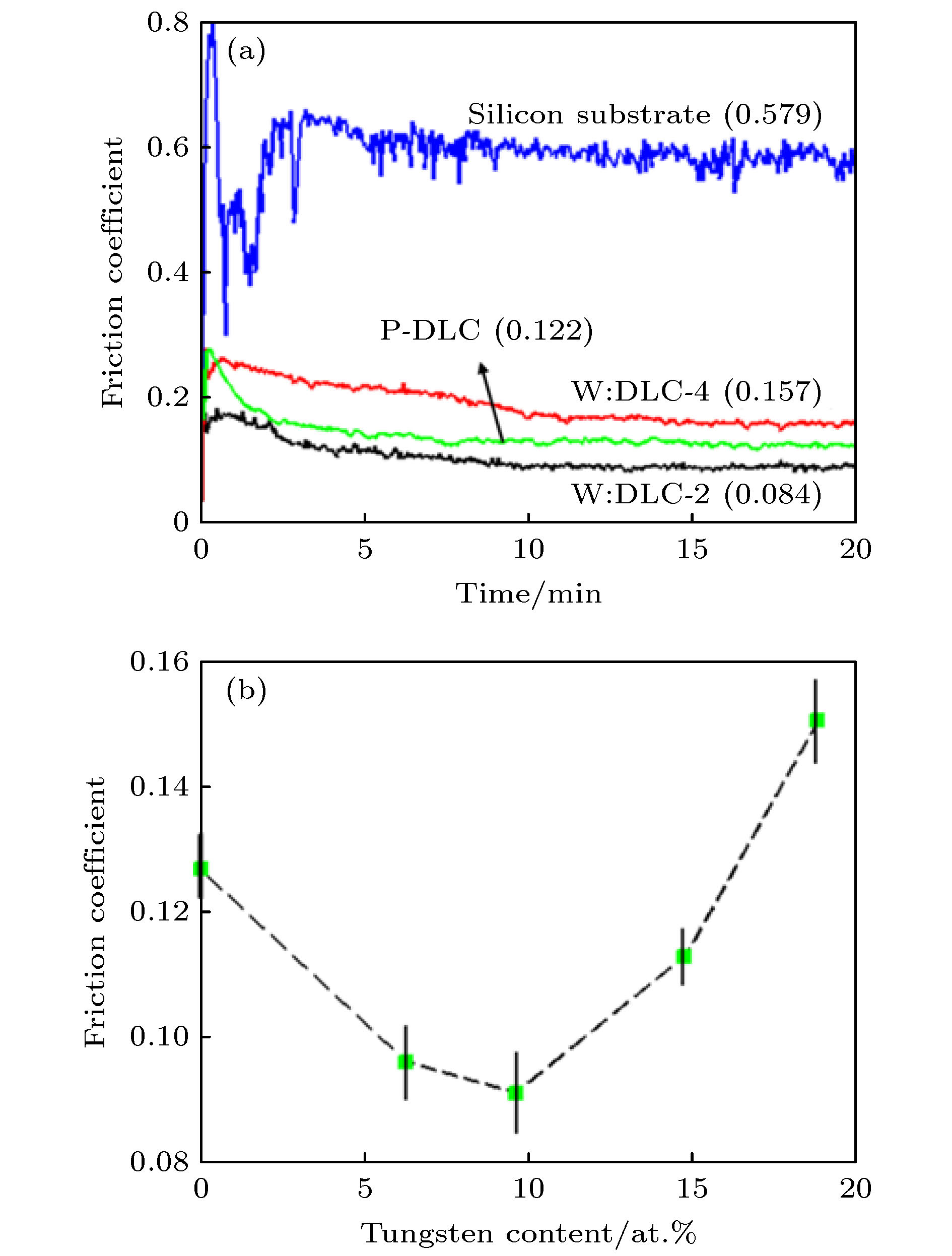

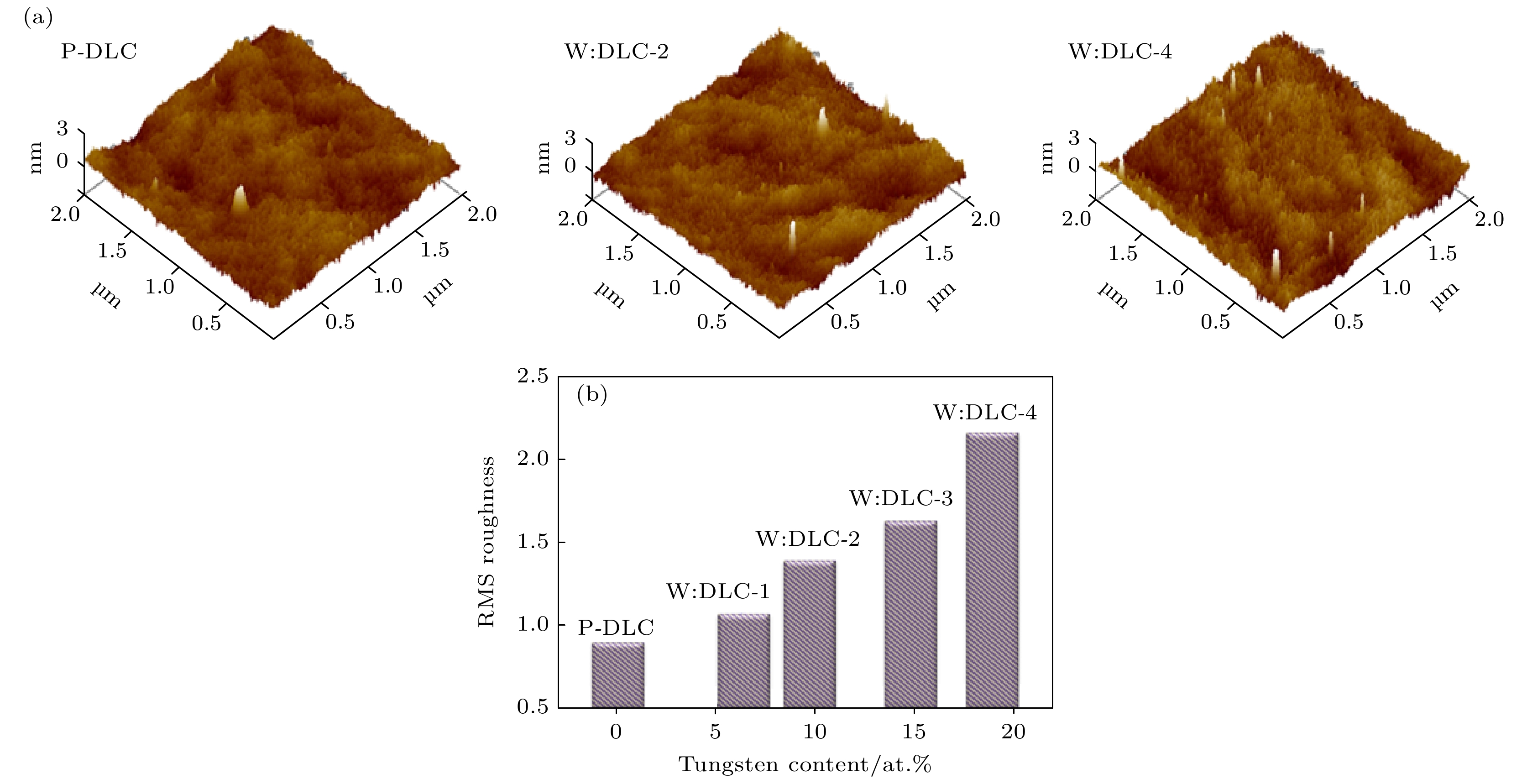

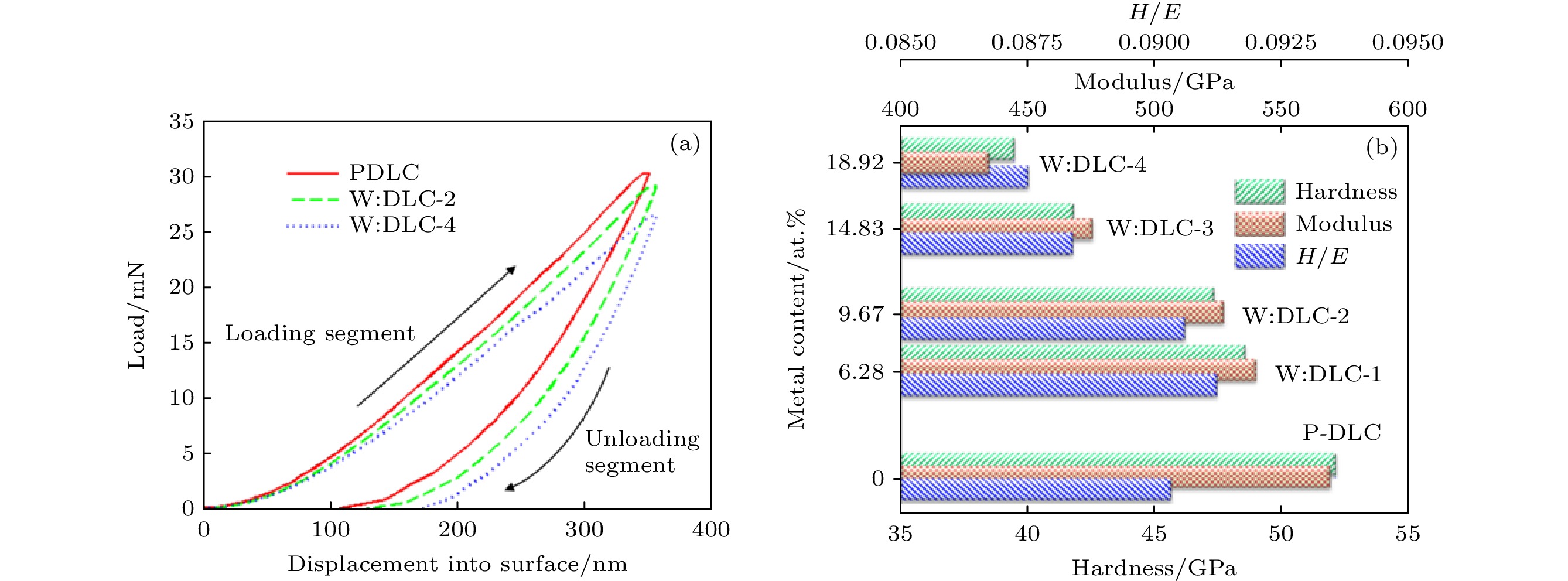

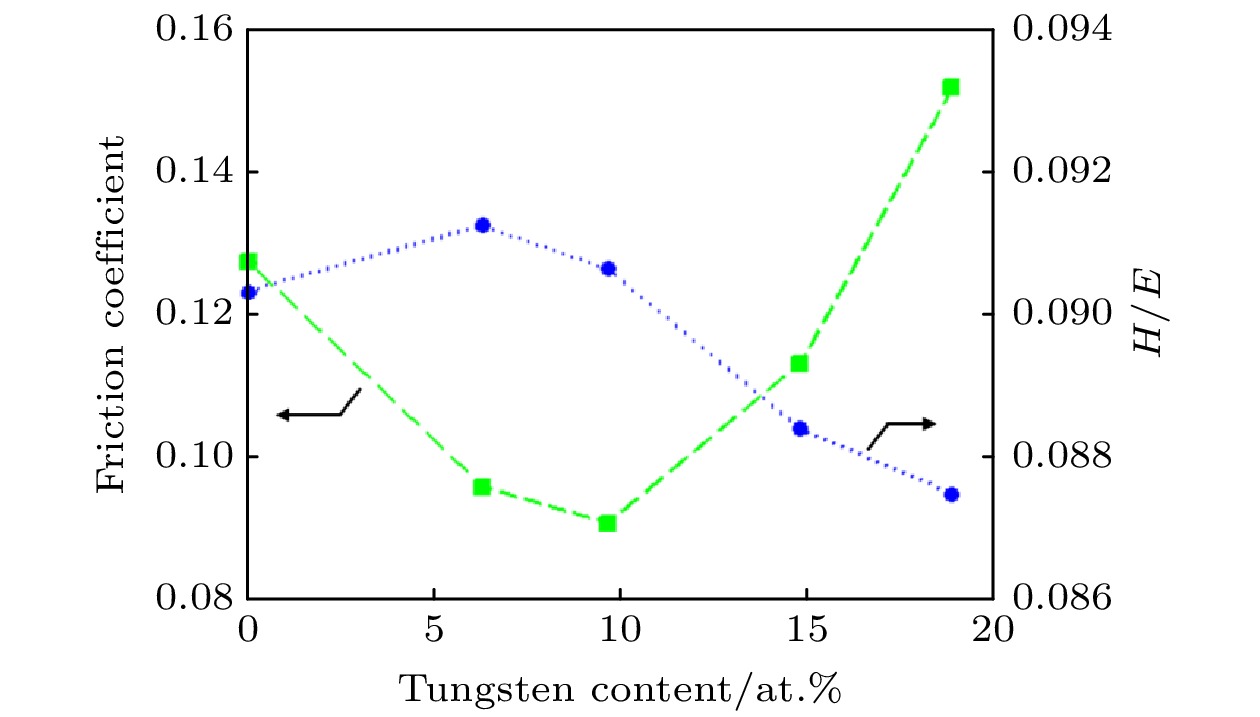

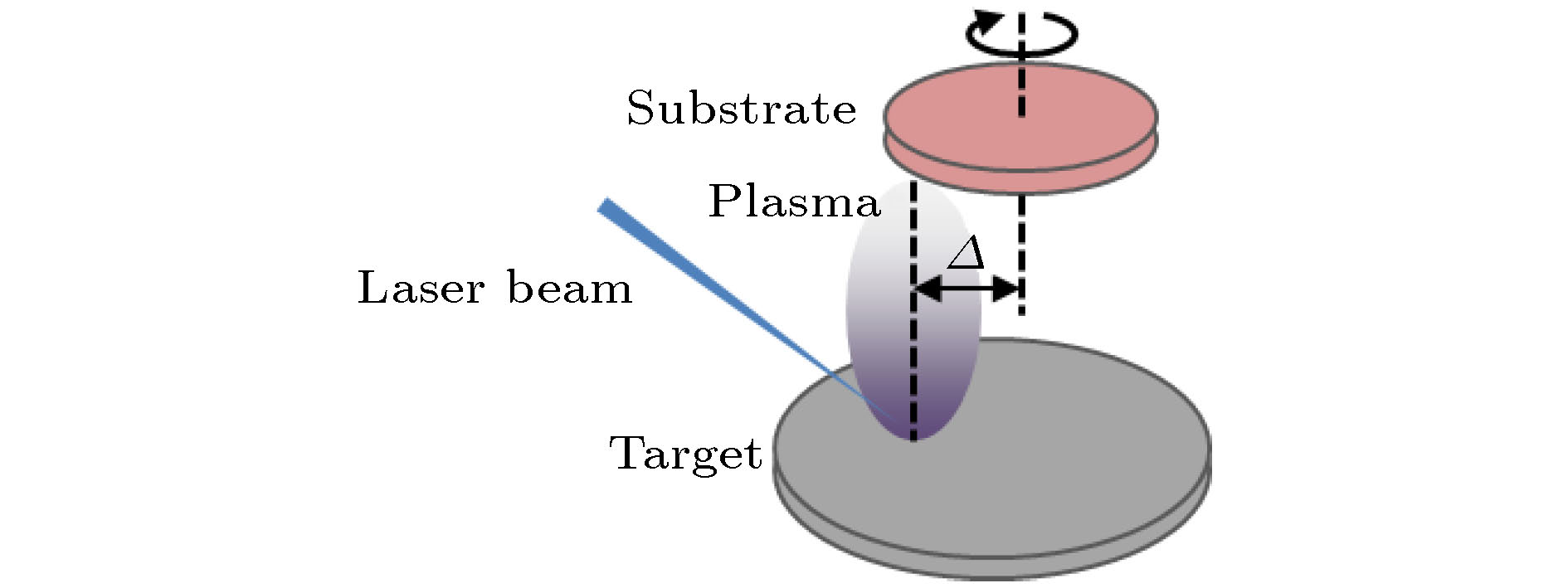

采用脉冲激光沉积技术制备出无氢钨掺杂非晶态类金刚石膜. 膜中的钨含量与靶材中的钨含量保持稳定的线性关系, 显示了脉冲激光沉积在难熔金属掺杂技术方面的亮点. 由于碳-钨结构的形成和表面粗糙度影响, 膜层的干摩擦系数随着钨含量的增加显现出先减后增的趋势, 钨含量为9.67 at.%时达到最低值0.091. 钨含量的增大降低了类金刚石膜纳米硬度和杨氏模量, 但最佳的膜层耐磨性参数并非表现在硬度最大(52.2 GPa)的纯类金刚石膜中, 而是出现在低掺杂含量(6.28 at.%)的类金刚石膜中. 研究为脉冲激光沉积技术制备低摩擦、高硬度无氢钨掺杂类金刚石膜的应用提供了技术实践.Non-hydrogenated W-doped amorphous diamond-like carbon films with different tungsten content are prepared by pulsed laser deposition through using the W-doped graphite targets. The variation of the tungsten content in the doped diamond-like carbon films has a stable linear relation with tungsten content in the doped targets, which shows the importance of pulsed laser deposition in the field of the refractory metal doping technology. The doped tungsten has no effect on the crystal structure of the diamond-like carbon film according to X-ray diffraction test. In the W-doped diamond-like carbon film, most of the tungsten atoms form the tungsten carbides with the carbon atoms when the tungsten content is relatively low, and inlay in the network of the amorphous carbon, reducing the carbon coordination atoms and local density. In addition, the tungsten oxides formed from the tungsten atoms and oxygen atoms help to reduce the friction coefficient. Therefore, the friction coefficient of the films decreases with the tungsten content increasing, and the lowest friction coefficient is 0.091 at the doping content of 9.67 at.%. However, more and more tungsten clusters form with the tungsten content further increasing according to the results of atomic force microscope, thus increasing the surface roughness of the diamond-like carbon films and resulting dominantly in the increase of the friction coefficient. On the other hand, the increasing of tungsten content reduces the nano-hardness and Yang’s modulus of the doped diamond-like carbon film due to the reduction of the local atomic binding energy in the per unit volume. However, the best wear-resistance is shown in the W-doped diamond-like carbon film with relatively low tungsten content of 6.28 at.%, instead of the pure diamond-like carbon film with the highest hardness of 52.2 GPa. This research offers an experimental base for practical applications of the non-hydrogenated W-doped diamond-like carbon film with low friction coefficient and high hardness grown by pulsed laser deposition. An optimized W-doped diamond-like carbon film has low friction coefficient and high hardness, along with the high heat conduction and resistance, and can be used as protective tribological coatings for the micro- and nano- electron devices to improve their working stability and reduce the sizes.

-

Keywords:

- pulsed laser deposition /

- tungsten-doped diamond-like carbon film /

- tribological property /

- nano-indentation

[1] 李建, 童洪辉, 王坤, 但敏, 金凡亚 2020 功能材料 51 08204

Google Scholar

Google Scholar

Li J, Tong H H, Dan M, Jin F Y 2020 Funct. Mater. 51 08204

Google Scholar

Google Scholar

[2] Reichenbach T, Mayrhofer L, Kuwahara T, Moseler M, Moras G 2020 ACS Appl. Mater. Interfaces 12 8805

Google Scholar

Google Scholar

[3] Das D, Dey R, Das S, Hussain S, Ghosh A K, Pal A K 2020 J. Polym. Environ. 28 284

Google Scholar

Google Scholar

[4] Modabberasl A, Sharifi M, Shahbazi F, Kameli P 2019 Appl. Surf. Sci. 479 639

Google Scholar

Google Scholar

[5] Tyagi A, Walia R S, Murtaza Q, Pandey S M, Tyagi P K, Bajaj B 2019 Int. J. Refract. Met. Hard. Mater. 78 107

Google Scholar

Google Scholar

[6] Triroj N, Saensak R, Porntheeraphat S, Paosawatyanyong B, Amornkitbamrung V 2020 Anal. Chem. 92 3650

Google Scholar

Google Scholar

[7] 薛群基, 王立平 2012 类金刚石碳基薄膜材料 (北京: 科学出版社) 第32页

Xue Q J, Wang L P 2012 Thin Film Materials of Carbon-base Diamond-like Carbon (Beijing: Science Press) p32

[8] Guo Y Z, Guo P, Sun L L, Li X W, Ke P L, Li Q, Wang A Y 2019 Surf. Interface Anal. 51 361

Google Scholar

Google Scholar

[9] Wang S Y, Liu X, Liu Y, Zhang W X, Li Z L, Guo Y L 2019 IOP Conf. Series: Earth and Environmental Science 371 042014

Google Scholar

Google Scholar

[10] Boubiche N, Hamouchi J E, Hulik J, Abdesslam M, Speisser C, Djeffal F, Normand F L 2019 Diamond Relat. Mater. 91 190

Google Scholar

Google Scholar

[11] 程勇 2017 脉冲激光沉积类金刚石膜技术[北京: 科学出版社] 第26页

Cheng Y 2017 Technology of Diamond-like Carbon Film Prepared by Pulsed Laser Deposition (Beijing: Science Press) p26

[12] Jelinek M, Zemek J, Kocourek T, Remsa J, Miksovsky J, Pisarik P, Jurek K, Tolde Z, Travnickova M, Vandrovcov M, Filova E 2016 Laser Phys. 26 105605

Google Scholar

Google Scholar

[13] Gayathri S, Kumar N, Krishnan R, Ravindran T R, Dash S, Tyagi A K, Sridharan M 2015 Mater. Chem. Phys. 167 194

Google Scholar

Google Scholar

[14] Constantinou M, Pervolaraki M, Nikolaou P, Prouskas C, Patsalas P, Kelires P, Giapintzakis J, Constantinides G 2017 Surf. Coat. Technol. 309 320

Google Scholar

Google Scholar

[15] Grigoriev S N, Fominski V Y, Romanov R I, Gnedovets A G 2014 Thin Solid Films 556 35

Google Scholar

Google Scholar

[16] Constantinou M, Pervolaraki M, Koutsokeras L, Prouskas C, Patsalas P, Kelires P, Giapintzakis J, Constantinides G 2017 Surf. Coat. Technol. 330 185

Google Scholar

Google Scholar

[17] Foong Y M, Koh A T T, Lim S R, Hsieh J, Chua D H C 2012 Diamond Relat. Mater. 25 103

Google Scholar

Google Scholar

[18] Panda M, Krishnan R, N Krishna G, Amirthapandian S, Magudapathy P, Kamruddin M 2019 Ceram. Int. 45 8847

Google Scholar

Google Scholar

[19] Kiryukhantsev-Korneeva F V, Bondarev A V 2019 Phys. Metals Metallogr. 120 702

[20] Saikat P, Maity R, Kumar S 2020 Ceram. Int. 46 22805

[21] 徐丽萍, 林松盛 2019 电镀与涂饰 38 663

Google Scholar

Google Scholar

Xu L P, Lin S S 2019 Electroplat. Finish. 38 663

Google Scholar

Google Scholar

[22] 何帅, 孙德恩, 曾宪光, 王建川 2019 化工新型材料 47 162

He S, Sun D E, Zeng X G, Wang J C 2019 New Chem. Mater. 47 162

[23] Chen J L, Ji P Y, Jin C G, Zhuge L J, Wu X M 2019 Plasma Sci. Technol. 21 025502

Google Scholar

Google Scholar

[24] Zhou S, Liu L, Ma L 2017 J. Non-Cryst. Solids 455 35

[25] Vengudusamy B, Green J H, Lamb G D, Spikes H A 2013 Wear 298-299 109

Google Scholar

Google Scholar

[26] Hatada R, Flege S, Ashraf M N, Timmermann A, Schmid C, Ensinger W 2020 Coatings 10 360

Google Scholar

Google Scholar

[27] Neuville S 2011 Surf. Coat. Technol. 206 703

Google Scholar

Google Scholar

[28] Luo J, Ou Y X, Zhang Z Q, Pang P, Chen L, Liao B, Shang H Z, Zhang X, Wu X Y 2019 Mater. Res. Express 6 096418

Google Scholar

Google Scholar

-

-

[1] 李建, 童洪辉, 王坤, 但敏, 金凡亚 2020 功能材料 51 08204

Google Scholar

Google Scholar

Li J, Tong H H, Dan M, Jin F Y 2020 Funct. Mater. 51 08204

Google Scholar

Google Scholar

[2] Reichenbach T, Mayrhofer L, Kuwahara T, Moseler M, Moras G 2020 ACS Appl. Mater. Interfaces 12 8805

Google Scholar

Google Scholar

[3] Das D, Dey R, Das S, Hussain S, Ghosh A K, Pal A K 2020 J. Polym. Environ. 28 284

Google Scholar

Google Scholar

[4] Modabberasl A, Sharifi M, Shahbazi F, Kameli P 2019 Appl. Surf. Sci. 479 639

Google Scholar

Google Scholar

[5] Tyagi A, Walia R S, Murtaza Q, Pandey S M, Tyagi P K, Bajaj B 2019 Int. J. Refract. Met. Hard. Mater. 78 107

Google Scholar

Google Scholar

[6] Triroj N, Saensak R, Porntheeraphat S, Paosawatyanyong B, Amornkitbamrung V 2020 Anal. Chem. 92 3650

Google Scholar

Google Scholar

[7] 薛群基, 王立平 2012 类金刚石碳基薄膜材料 (北京: 科学出版社) 第32页

Xue Q J, Wang L P 2012 Thin Film Materials of Carbon-base Diamond-like Carbon (Beijing: Science Press) p32

[8] Guo Y Z, Guo P, Sun L L, Li X W, Ke P L, Li Q, Wang A Y 2019 Surf. Interface Anal. 51 361

Google Scholar

Google Scholar

[9] Wang S Y, Liu X, Liu Y, Zhang W X, Li Z L, Guo Y L 2019 IOP Conf. Series: Earth and Environmental Science 371 042014

Google Scholar

Google Scholar

[10] Boubiche N, Hamouchi J E, Hulik J, Abdesslam M, Speisser C, Djeffal F, Normand F L 2019 Diamond Relat. Mater. 91 190

Google Scholar

Google Scholar

[11] 程勇 2017 脉冲激光沉积类金刚石膜技术[北京: 科学出版社] 第26页

Cheng Y 2017 Technology of Diamond-like Carbon Film Prepared by Pulsed Laser Deposition (Beijing: Science Press) p26

[12] Jelinek M, Zemek J, Kocourek T, Remsa J, Miksovsky J, Pisarik P, Jurek K, Tolde Z, Travnickova M, Vandrovcov M, Filova E 2016 Laser Phys. 26 105605

Google Scholar

Google Scholar

[13] Gayathri S, Kumar N, Krishnan R, Ravindran T R, Dash S, Tyagi A K, Sridharan M 2015 Mater. Chem. Phys. 167 194

Google Scholar

Google Scholar

[14] Constantinou M, Pervolaraki M, Nikolaou P, Prouskas C, Patsalas P, Kelires P, Giapintzakis J, Constantinides G 2017 Surf. Coat. Technol. 309 320

Google Scholar

Google Scholar

[15] Grigoriev S N, Fominski V Y, Romanov R I, Gnedovets A G 2014 Thin Solid Films 556 35

Google Scholar

Google Scholar

[16] Constantinou M, Pervolaraki M, Koutsokeras L, Prouskas C, Patsalas P, Kelires P, Giapintzakis J, Constantinides G 2017 Surf. Coat. Technol. 330 185

Google Scholar

Google Scholar

[17] Foong Y M, Koh A T T, Lim S R, Hsieh J, Chua D H C 2012 Diamond Relat. Mater. 25 103

Google Scholar

Google Scholar

[18] Panda M, Krishnan R, N Krishna G, Amirthapandian S, Magudapathy P, Kamruddin M 2019 Ceram. Int. 45 8847

Google Scholar

Google Scholar

[19] Kiryukhantsev-Korneeva F V, Bondarev A V 2019 Phys. Metals Metallogr. 120 702

[20] Saikat P, Maity R, Kumar S 2020 Ceram. Int. 46 22805

[21] 徐丽萍, 林松盛 2019 电镀与涂饰 38 663

Google Scholar

Google Scholar

Xu L P, Lin S S 2019 Electroplat. Finish. 38 663

Google Scholar

Google Scholar

[22] 何帅, 孙德恩, 曾宪光, 王建川 2019 化工新型材料 47 162

He S, Sun D E, Zeng X G, Wang J C 2019 New Chem. Mater. 47 162

[23] Chen J L, Ji P Y, Jin C G, Zhuge L J, Wu X M 2019 Plasma Sci. Technol. 21 025502

Google Scholar

Google Scholar

[24] Zhou S, Liu L, Ma L 2017 J. Non-Cryst. Solids 455 35

[25] Vengudusamy B, Green J H, Lamb G D, Spikes H A 2013 Wear 298-299 109

Google Scholar

Google Scholar

[26] Hatada R, Flege S, Ashraf M N, Timmermann A, Schmid C, Ensinger W 2020 Coatings 10 360

Google Scholar

Google Scholar

[27] Neuville S 2011 Surf. Coat. Technol. 206 703

Google Scholar

Google Scholar

[28] Luo J, Ou Y X, Zhang Z Q, Pang P, Chen L, Liao B, Shang H Z, Zhang X, Wu X Y 2019 Mater. Res. Express 6 096418

Google Scholar

Google Scholar

计量

- 文章访问数: 8671

- PDF下载量: 90

- 被引次数: 0

下载:

下载: