-

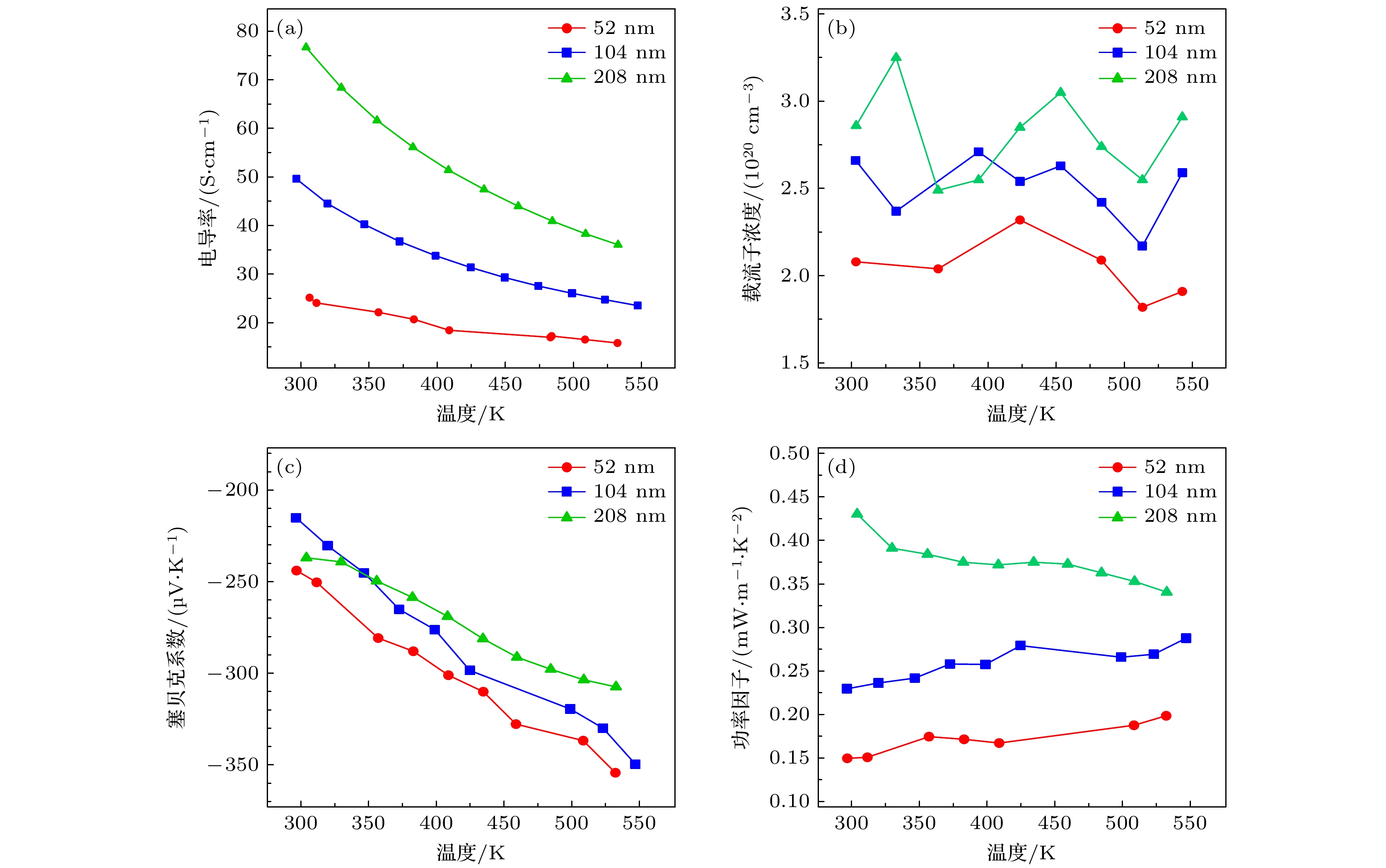

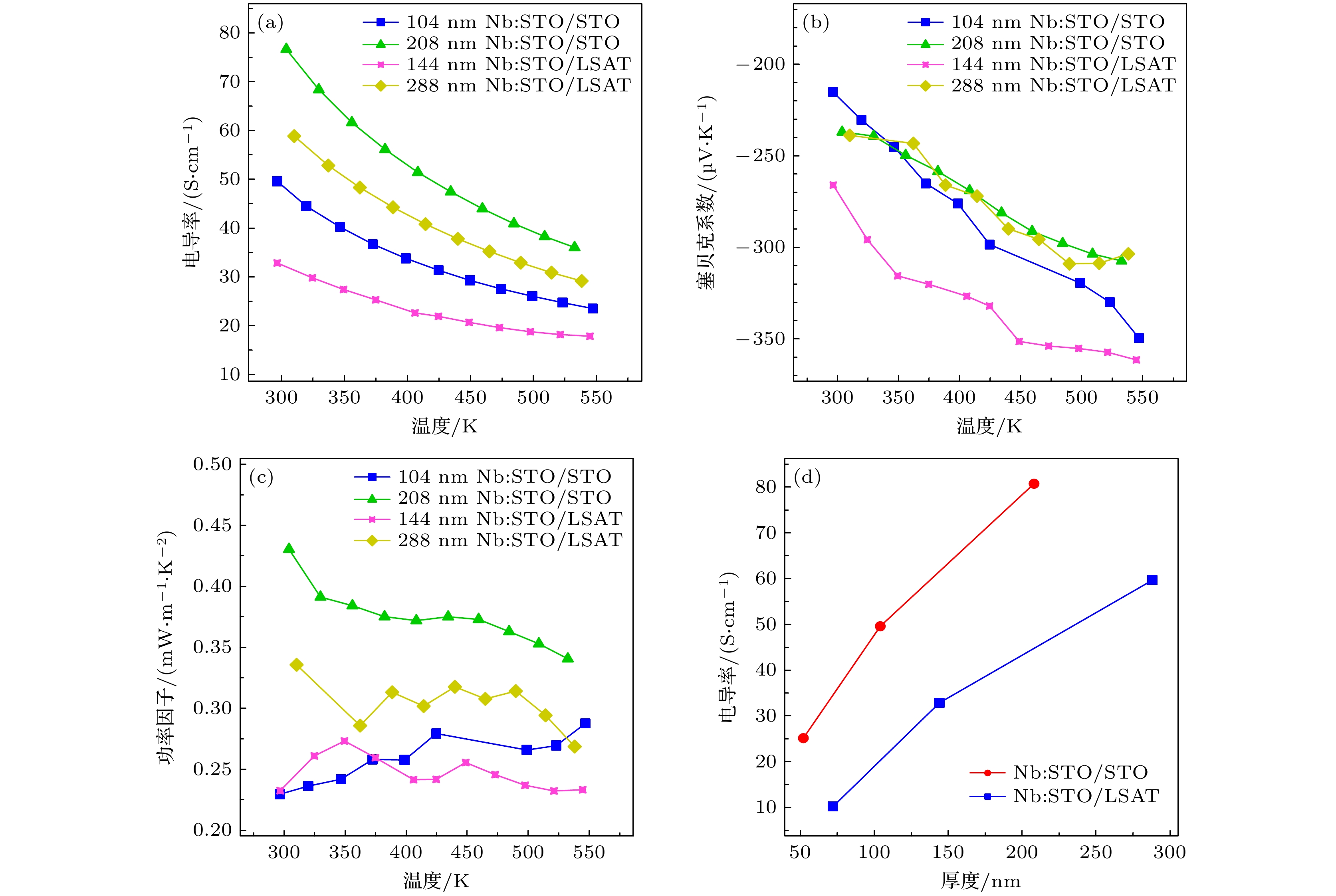

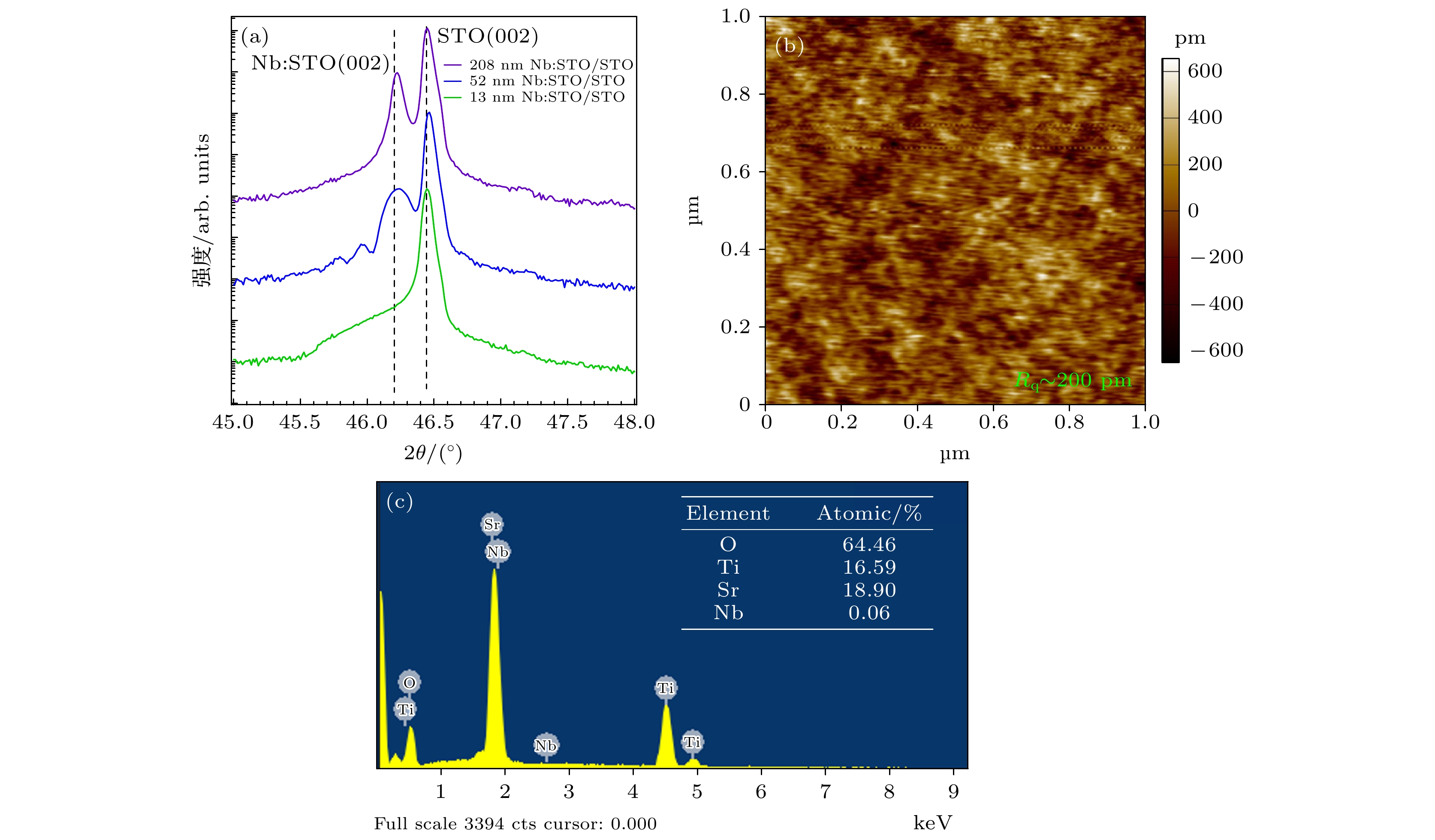

高性能热电材料的发展有望帮助解决未来能源危机, 且随着可穿戴器件的发展与应用, 热电材料和器件除了要具备更高的热-电转化性能以外, 还必须具有良好的柔性. 将热电材料制成薄膜既可以为微型器件供电, 也有潜力应用于柔性器件. 本文使用脉冲激光沉积方法, 在商用SrTiO3 (STO)和La0.3Sr0.7Al0.65Ta0.35O3 (LSAT)衬底上制备得到了不同厚度的高质量铌掺杂钛酸锶薄膜(Nb:STO), 并对薄膜的表面形貌、结构以及热电性能进行表征与测试. 结果显示, 使用LSAT作为衬底可以对薄膜施加面内压应变, 随着薄膜厚度的增大, 应变逐渐释放并接近于块体Nb:STO. 随着厚度的增大, 薄膜的热电性能逐渐提升, 在STO衬底上生长的208 nm厚样品的室温功率因子相比于52 nm样品提升了187%. 此外, 144 nm厚度的Nb:STO/LSAT薄膜室温塞贝克系数达到了265.95 μV/K, 这是由于衬底应变导致薄膜样品的能带变化. 本工作表明通过应变工程调控铌掺杂钛酸锶薄膜热电性能的可行性, 为后续提高此类薄膜材料的热电性能提供了一种新思路.The development of high-performance thermoelectric materials can help solve the energy crisis in the future. Thin-film thermoelectric materials can meet the requirement for flexibility of wearable devices while supplying electrical power to them. In this study, high-quality Nb-doped SrTiO3 films (Nb:STO) with different thickness are prepared on SrTiO3 (STO) and La0.3Sr0.7Al0.65Ta0.35O3 (LSAT) substrates by pulsed laser deposition. The surface morphologies, crystal structures, and thermoelectric performances of the films are characterized. The results show that the thermoelectric performance of the strain-free film increase with thickness increasing. The power factor at room temperature increases by 187%. The Seebeck coefficient of the 144 nm-thick Nb:STO/LSAT sample with strain is greatly improved to

$265.95\;{\text{μ}}{\rm{V}}/{\rm{K}}$ at room temperature, which is likely to be due to the strain induced changes in the energy band of the thin film. The improvement of the thermoelectric performances of Nb:STO thin films by strain engineering provides a new approach to improving the thermoelectric properties of oxide thin films.-

Keywords:

- pulsed laser deposition /

- thermoelectricity /

- SrTiO3 /

- thin film

[1] Utlu Z, Hepbasli A 2007 Renew. Sustain. Energy Rev. 11 1

Google Scholar

Google Scholar

[2] Zhang B, Wang J, Zou T, Zhang S, Yaer X, Ding N, Liu C, Miao L, Li Y, Wu Y 2015 J. Mater. Chem. C 3 11406

Google Scholar

Google Scholar

[3] Gao W, Zhu Y, Wang Y, Yuan G, Liu J M 2020 J. Materiomics 6 1

Google Scholar

Google Scholar

[4] Chiang C K, Fincher C R, Park Y W, Heeger A J, Shirakawa H, Louis E J, Gau S C, MacDiarmid A G 1977 Phys. Rev. Lett. 39 1098

Google Scholar

Google Scholar

[5] Fan Z, Du D, Yu Z, Li P, Xia Y, Ouyang J 2016 ACS Appl. Mater. Interfaces 8 23204

Google Scholar

Google Scholar

[6] Jalan B, Stemmer S 2010 Appl. Phys. Lett. 97 042106

Google Scholar

Google Scholar

[7] Ohta H, Kim S, Mune Y, Mizoguchi T, Nomura K, Ohta S, Nomura T, Nakanishi Y, Ikuhara Y, Hirano M, Hosono H, Koumoto K 2007 Nat. Mater. 6 129

Google Scholar

Google Scholar

[8] Pu J, Kanahashi K, Cuong N T, Chen C H, Li L J, Okada S, Ohta H, Takenobu T 2016 Phys. Rev. B 94 014312

Google Scholar

Google Scholar

[9] Li P, Li L, Zeng X C 2016 J. Mater. Chem. C 4 3106

Google Scholar

Google Scholar

[10] Zhang X, Liu B, Liu S, Li J, Liu R, Wang P, Dong Q, Li S, Tian H, Li Q, Liu B 2021 J. Alloys Compd. 867 158923

Google Scholar

Google Scholar

[11] Wang N, Li M, Xiao H, Gong H, Liu Z, Zu X, Qiao L 2019 Phys. Chem. Chem. Phys. 21 15097

Google Scholar

Google Scholar

[12] Xu R, Huang J, Barnard E S, Hong S S, Singh P, Wong E K, Jansen T, Harbola V, Xiao J, Wang B Y, Crossley S, Lu D, Liu S, Hwang H Y 2020 Nat. Commun. 11 3141

Google Scholar

Google Scholar

[13] Dong Z, Chen H, Qi M, Shen J, Liu W, Guo E, Li D, Zhang Y, Wu Z 2022 Laser Photonics Rev. 16 2100454

Google Scholar

Google Scholar

[14] Tikhomirov O, Jiang H, Levy J 2002 Phys. Rev. Lett. 89 147601

Google Scholar

Google Scholar

[15] Haeni J H, Irvin P, Chang W, Uecker R, Reiche P, Li Y L, Choudhury S, Tian W, Hawley M E, Craigo B, Tagantsev A K, Pan X Q, Streiffer S K, Chen L Q, Kirchoefer S W, Levy J, Schlom D G 2004 Nature 430 758

Google Scholar

Google Scholar

[16] Bhansali S, Khunsin W, Chatterjee A, Santiso J, Abad B, Martin-Gonzalez M, Jakob G, Sotomayor Torres C M, Chávez-Angel E 2019 Nanoscale Adv. 1 3647

Google Scholar

Google Scholar

[17] Janotti A, Steiauf D, Van de Walle C G 2011 Phys. Rev. B 84 201304

Google Scholar

Google Scholar

[18] Bellucci A, Mastellone M, Girolami M, Orlando S, Medici L, Mezzi A, Kaciulis S, Polini R, Trucchi D M 2017 Appl. Surf. Sci. 418 589

Google Scholar

Google Scholar

[19] Venkatasubramanian R, Siivola E, Colpitts T, O’Quinn B 2001 Nature 413 597

Google Scholar

Google Scholar

[20] Chen Z J, Zhou B Y, Li J X, Wen C L 2016 Appl. Surf. Sci. 386 389

Google Scholar

Google Scholar

[21] Varghese T, Hollar C, Richardson J, Kempf N, Han C, Gamarachchi P, Estrada D, Mehta R J, Zhang Y 2016 Sci. Rep. 6 33135

Google Scholar

Google Scholar

[22] Wunderlich W, Ohta H, Koumoto K 2009 Phys. B Condens. Matter 404 2202

Google Scholar

Google Scholar

[23] Benthem K, Elsässer C, French R H 2001 J. Appl. Phys. 90 6156

Google Scholar

Google Scholar

[24] Apreutesei M, Debord R, Bouras M, Regreny P, Botella C, Benamrouche A, Carretero-Genevrier A, Gazquez J, Grenet G, Pailhès S, Saint-Girons G, Bachelet R 2017 Sci. Technol. Adv. Mater. 18 430

Google Scholar

Google Scholar

[25] Zhao T, Lu H B, Chen F, Dai S Y, Yang G Z, Chen Z H 2000 J. Cryst. Growth 212 451

Google Scholar

Google Scholar

[26] Kumar S R S, Barasheed A Z, Alshareef H N 2013 ACS Appl. Mater. Interfaces 5 7268

Google Scholar

Google Scholar

[27] Blennow P, Hagen A, Hansen K, Wallenberg L, Mogensen M 2008 Solid State Ion. 179 2047

Google Scholar

Google Scholar

[28] Chan N H, Sharma R K, Smyth D M 1981 J. Electrochem. Soc. 128 1762

Google Scholar

Google Scholar

[29] Culbertson C M, Flak A T, Yatskin M, Cheong P H Y, Cann D P, Dolgos M R 2020 Sci. Rep. 10 3729

Google Scholar

Google Scholar

[30] Chatterjee A, Lan Z, Christensen D V, Bauitti F, Morata A, Chavez-Angel E, Sanna S, Castelli I E, Chen Y, Tarancon A, Pryds N 2022 Phys. Chem. Chem. Phys. 24 3741

Google Scholar

Google Scholar

[31] Ohtomo A, Hwang H Y 2004 Appl. Phys. Lett. 84 1716

Google Scholar

Google Scholar

[32] Hicks L D, Dresselhaus M S 1993 Phys. Rev. B 47 12727

Google Scholar

Google Scholar

[33] 许静, 何梓民, 杨文龙, 吴荣, 赖晓芳, 简基康 2022 物理学报 71 197301

Google Scholar

Google Scholar

Xu J, He Z M, Yang W L, Wu R, Lai X F, Jian J K 2022 Acta Phys. Sin. 71 197301

Google Scholar

Google Scholar

[34] Matthews J, Blakeslee A 1974 J. Cryst. Growth 27 118

Google Scholar

Google Scholar

[35] Wang T, Ganguly K, Marshall P, Xu P, Jalan B 2013 Appl. Phys. Lett. 103 212904

Google Scholar

Google Scholar

[36] Zou D, Liu Y, Xie S, Lin J, Li J 2013 Chem. Phys. Lett. 586 159

Google Scholar

Google Scholar

-

图 4 不同厚度Nb:STO/STO和Nb:STO/LSAT 薄膜在不同温度下的面内热电性能 (a) 电导率; (b) 塞贝克系数; (c) 功率因子; (d) 不同衬底、厚度薄膜的电导率对比

Fig. 4. Temperature dependence of in-plane thermoelectric properties of Nb:STO/STO and Nb:STO/LSAT thin films with different thicknesses: (a) Conductivities; (b) Seebeck coefficients; (c) power factors; (d) conductivity of thin films with different thicknesses and substrates.

-

[1] Utlu Z, Hepbasli A 2007 Renew. Sustain. Energy Rev. 11 1

Google Scholar

Google Scholar

[2] Zhang B, Wang J, Zou T, Zhang S, Yaer X, Ding N, Liu C, Miao L, Li Y, Wu Y 2015 J. Mater. Chem. C 3 11406

Google Scholar

Google Scholar

[3] Gao W, Zhu Y, Wang Y, Yuan G, Liu J M 2020 J. Materiomics 6 1

Google Scholar

Google Scholar

[4] Chiang C K, Fincher C R, Park Y W, Heeger A J, Shirakawa H, Louis E J, Gau S C, MacDiarmid A G 1977 Phys. Rev. Lett. 39 1098

Google Scholar

Google Scholar

[5] Fan Z, Du D, Yu Z, Li P, Xia Y, Ouyang J 2016 ACS Appl. Mater. Interfaces 8 23204

Google Scholar

Google Scholar

[6] Jalan B, Stemmer S 2010 Appl. Phys. Lett. 97 042106

Google Scholar

Google Scholar

[7] Ohta H, Kim S, Mune Y, Mizoguchi T, Nomura K, Ohta S, Nomura T, Nakanishi Y, Ikuhara Y, Hirano M, Hosono H, Koumoto K 2007 Nat. Mater. 6 129

Google Scholar

Google Scholar

[8] Pu J, Kanahashi K, Cuong N T, Chen C H, Li L J, Okada S, Ohta H, Takenobu T 2016 Phys. Rev. B 94 014312

Google Scholar

Google Scholar

[9] Li P, Li L, Zeng X C 2016 J. Mater. Chem. C 4 3106

Google Scholar

Google Scholar

[10] Zhang X, Liu B, Liu S, Li J, Liu R, Wang P, Dong Q, Li S, Tian H, Li Q, Liu B 2021 J. Alloys Compd. 867 158923

Google Scholar

Google Scholar

[11] Wang N, Li M, Xiao H, Gong H, Liu Z, Zu X, Qiao L 2019 Phys. Chem. Chem. Phys. 21 15097

Google Scholar

Google Scholar

[12] Xu R, Huang J, Barnard E S, Hong S S, Singh P, Wong E K, Jansen T, Harbola V, Xiao J, Wang B Y, Crossley S, Lu D, Liu S, Hwang H Y 2020 Nat. Commun. 11 3141

Google Scholar

Google Scholar

[13] Dong Z, Chen H, Qi M, Shen J, Liu W, Guo E, Li D, Zhang Y, Wu Z 2022 Laser Photonics Rev. 16 2100454

Google Scholar

Google Scholar

[14] Tikhomirov O, Jiang H, Levy J 2002 Phys. Rev. Lett. 89 147601

Google Scholar

Google Scholar

[15] Haeni J H, Irvin P, Chang W, Uecker R, Reiche P, Li Y L, Choudhury S, Tian W, Hawley M E, Craigo B, Tagantsev A K, Pan X Q, Streiffer S K, Chen L Q, Kirchoefer S W, Levy J, Schlom D G 2004 Nature 430 758

Google Scholar

Google Scholar

[16] Bhansali S, Khunsin W, Chatterjee A, Santiso J, Abad B, Martin-Gonzalez M, Jakob G, Sotomayor Torres C M, Chávez-Angel E 2019 Nanoscale Adv. 1 3647

Google Scholar

Google Scholar

[17] Janotti A, Steiauf D, Van de Walle C G 2011 Phys. Rev. B 84 201304

Google Scholar

Google Scholar

[18] Bellucci A, Mastellone M, Girolami M, Orlando S, Medici L, Mezzi A, Kaciulis S, Polini R, Trucchi D M 2017 Appl. Surf. Sci. 418 589

Google Scholar

Google Scholar

[19] Venkatasubramanian R, Siivola E, Colpitts T, O’Quinn B 2001 Nature 413 597

Google Scholar

Google Scholar

[20] Chen Z J, Zhou B Y, Li J X, Wen C L 2016 Appl. Surf. Sci. 386 389

Google Scholar

Google Scholar

[21] Varghese T, Hollar C, Richardson J, Kempf N, Han C, Gamarachchi P, Estrada D, Mehta R J, Zhang Y 2016 Sci. Rep. 6 33135

Google Scholar

Google Scholar

[22] Wunderlich W, Ohta H, Koumoto K 2009 Phys. B Condens. Matter 404 2202

Google Scholar

Google Scholar

[23] Benthem K, Elsässer C, French R H 2001 J. Appl. Phys. 90 6156

Google Scholar

Google Scholar

[24] Apreutesei M, Debord R, Bouras M, Regreny P, Botella C, Benamrouche A, Carretero-Genevrier A, Gazquez J, Grenet G, Pailhès S, Saint-Girons G, Bachelet R 2017 Sci. Technol. Adv. Mater. 18 430

Google Scholar

Google Scholar

[25] Zhao T, Lu H B, Chen F, Dai S Y, Yang G Z, Chen Z H 2000 J. Cryst. Growth 212 451

Google Scholar

Google Scholar

[26] Kumar S R S, Barasheed A Z, Alshareef H N 2013 ACS Appl. Mater. Interfaces 5 7268

Google Scholar

Google Scholar

[27] Blennow P, Hagen A, Hansen K, Wallenberg L, Mogensen M 2008 Solid State Ion. 179 2047

Google Scholar

Google Scholar

[28] Chan N H, Sharma R K, Smyth D M 1981 J. Electrochem. Soc. 128 1762

Google Scholar

Google Scholar

[29] Culbertson C M, Flak A T, Yatskin M, Cheong P H Y, Cann D P, Dolgos M R 2020 Sci. Rep. 10 3729

Google Scholar

Google Scholar

[30] Chatterjee A, Lan Z, Christensen D V, Bauitti F, Morata A, Chavez-Angel E, Sanna S, Castelli I E, Chen Y, Tarancon A, Pryds N 2022 Phys. Chem. Chem. Phys. 24 3741

Google Scholar

Google Scholar

[31] Ohtomo A, Hwang H Y 2004 Appl. Phys. Lett. 84 1716

Google Scholar

Google Scholar

[32] Hicks L D, Dresselhaus M S 1993 Phys. Rev. B 47 12727

Google Scholar

Google Scholar

[33] 许静, 何梓民, 杨文龙, 吴荣, 赖晓芳, 简基康 2022 物理学报 71 197301

Google Scholar

Google Scholar

Xu J, He Z M, Yang W L, Wu R, Lai X F, Jian J K 2022 Acta Phys. Sin. 71 197301

Google Scholar

Google Scholar

[34] Matthews J, Blakeslee A 1974 J. Cryst. Growth 27 118

Google Scholar

Google Scholar

[35] Wang T, Ganguly K, Marshall P, Xu P, Jalan B 2013 Appl. Phys. Lett. 103 212904

Google Scholar

Google Scholar

[36] Zou D, Liu Y, Xie S, Lin J, Li J 2013 Chem. Phys. Lett. 586 159

Google Scholar

Google Scholar

计量

- 文章访问数: 8829

- PDF下载量: 188

- 被引次数: 0

下载:

下载: