-

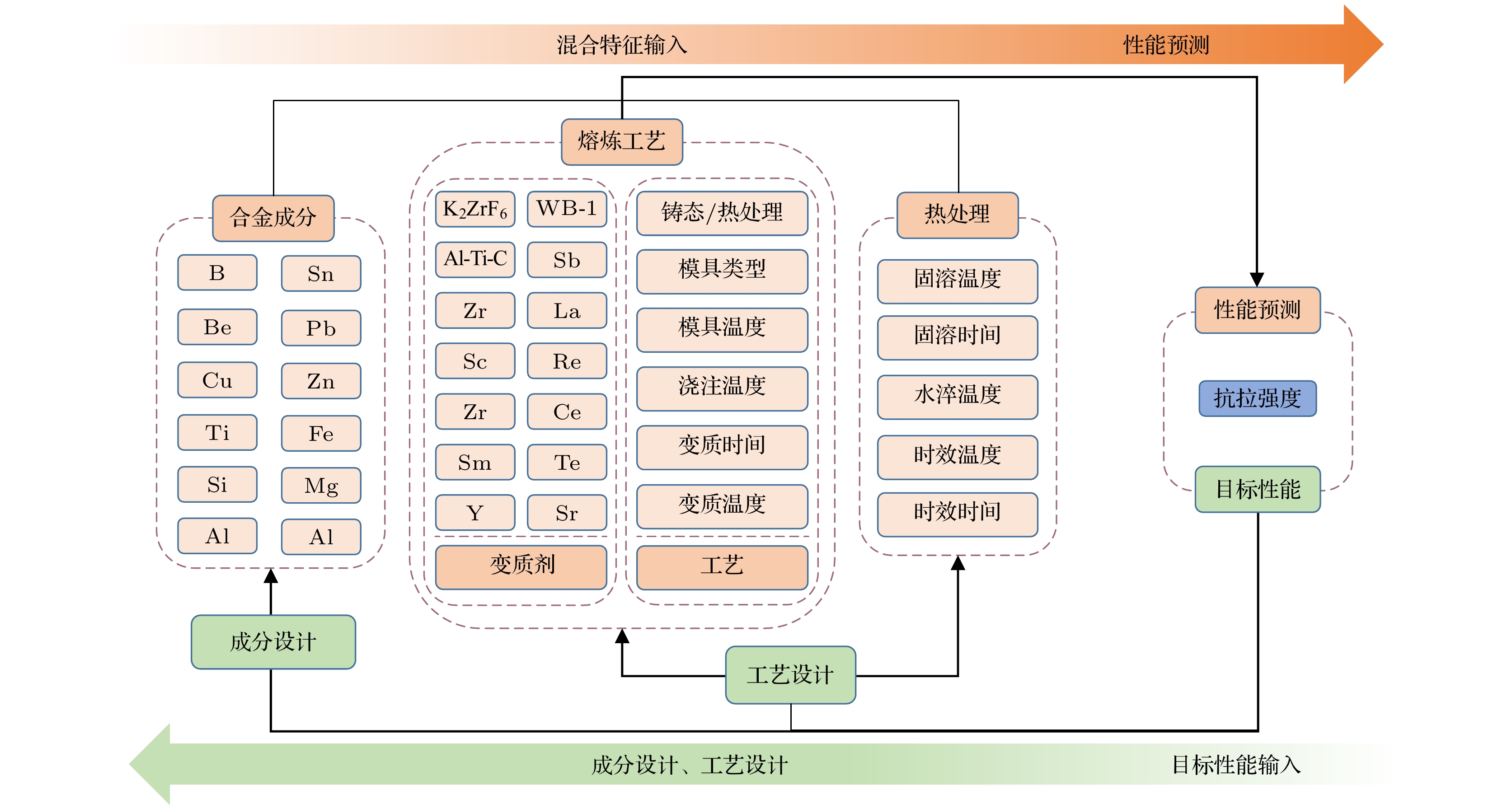

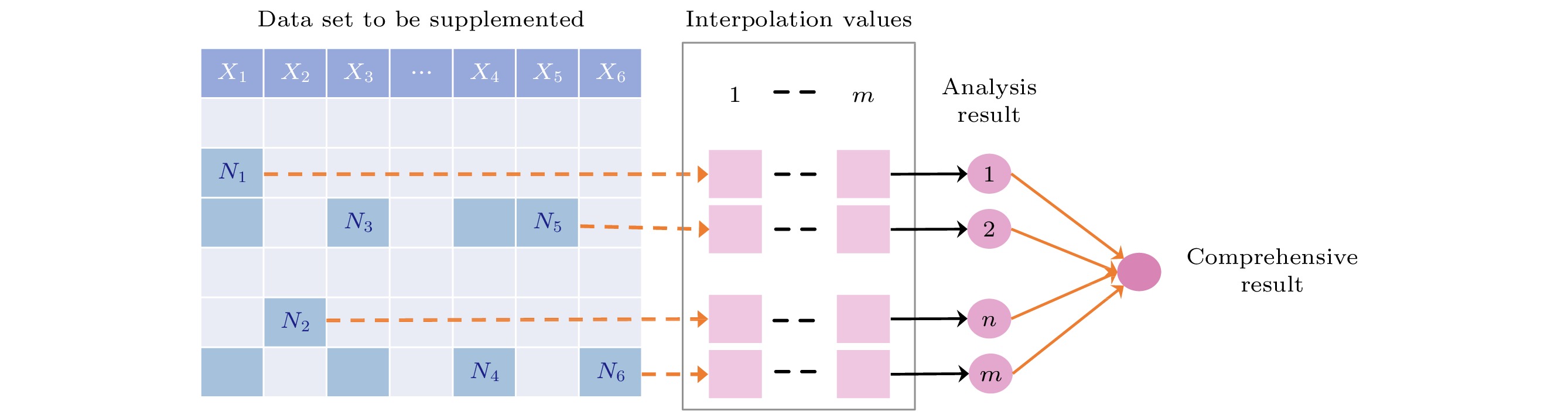

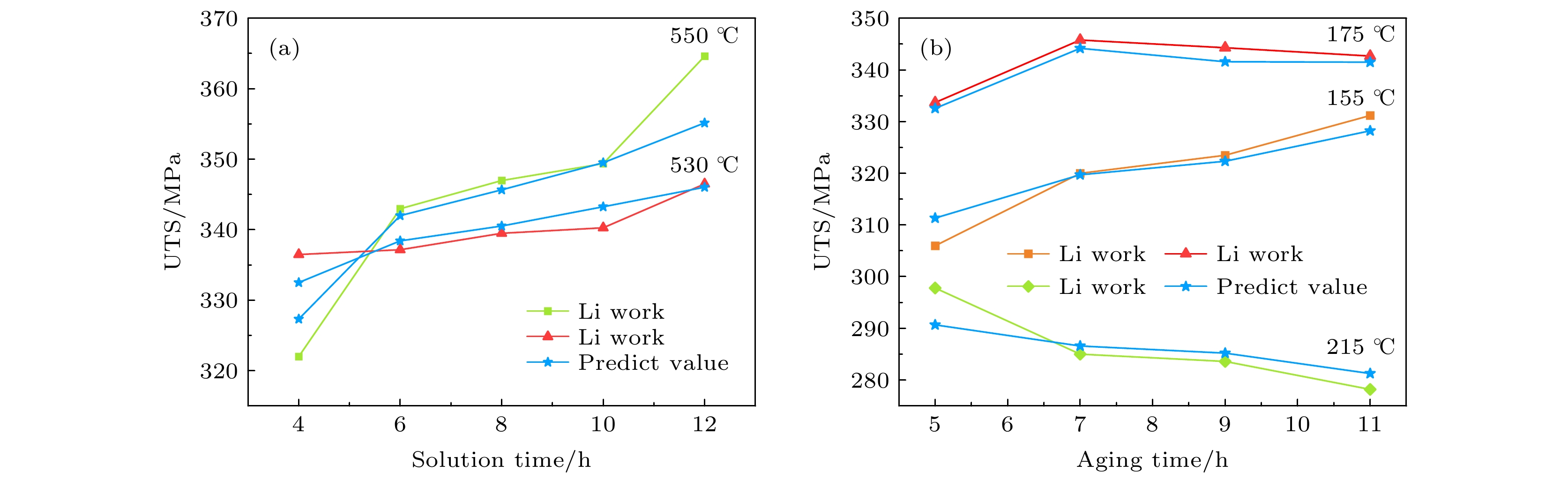

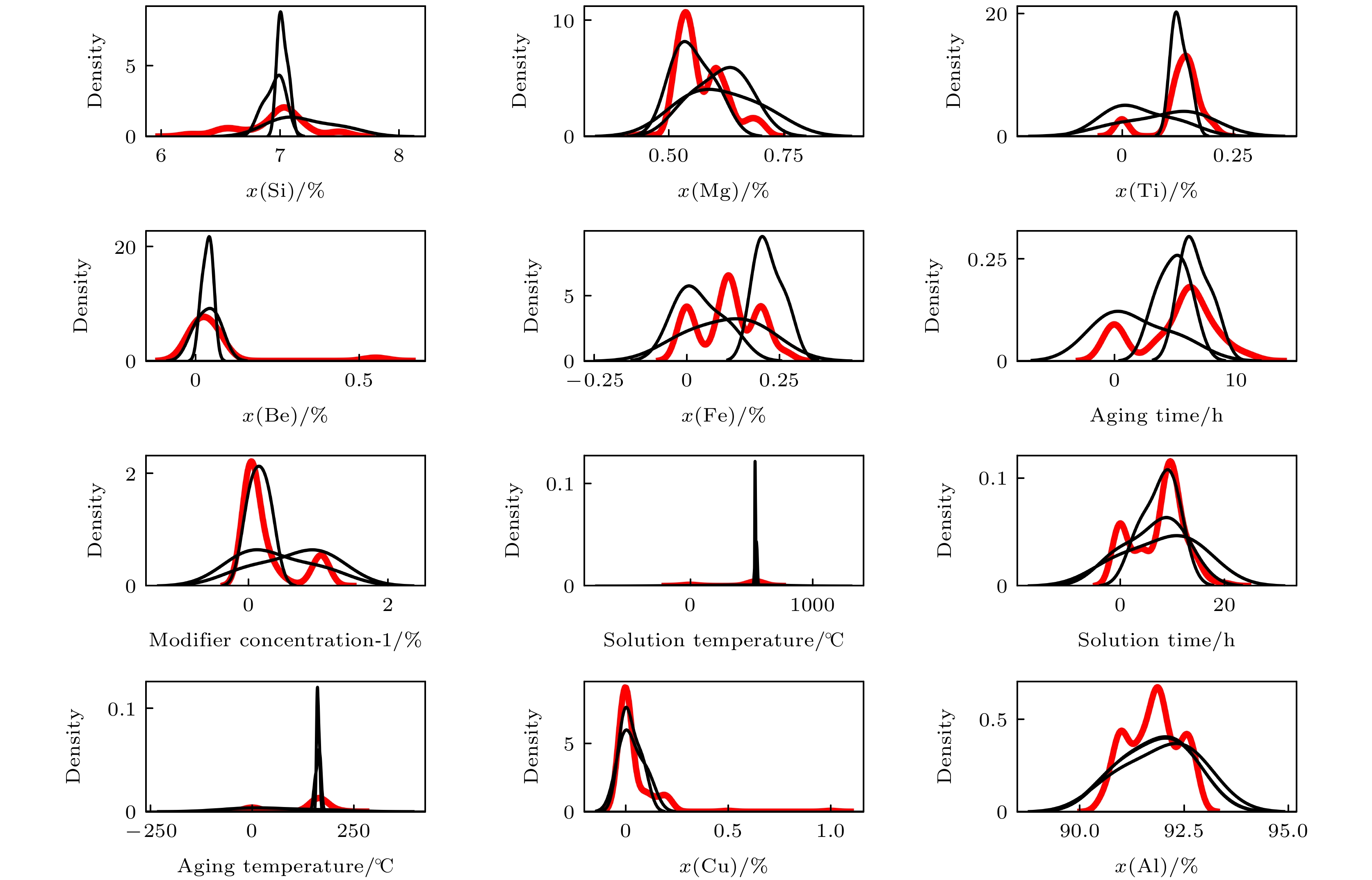

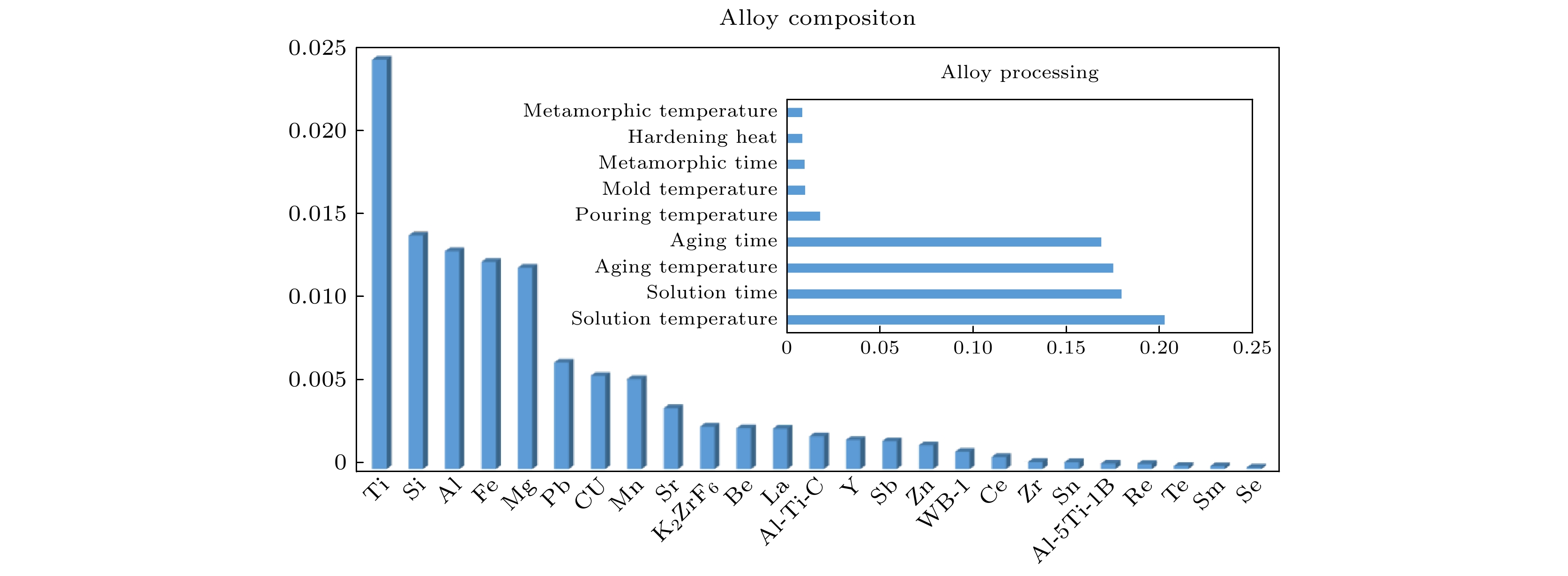

数据驱动下, 基于大量的实验数据, 建立混合特征与力学性能之间非线性规律实现合金新成分的配比和工艺设计一直是一个挑战. 本文基于机器学习的方法, 提出一种面向性能的Al-Si-Mg系合金“成分-工艺-性能”的设计策略. 将同一体系不同牌号合金的成分、熔炼及热处理工艺等混合因素作为特征, 通过随机森林寻找特征与抗拉强度之间的非线性规律. 之后将数据集中部分合金的成分、工艺参数设置为目标空值, 使用链式方程多重插补算法对目标缺失数据进行预测插补. 通过该策略进行性能预测或指导设计的合金抗拉强度的实验值和预测值的误差均保持在±5%之内; 而且经实验证实, 其中Al-6.8Si-0.6Mg-0.05Sr的成分配比和540 ℃×10 h+170 ℃×10 h工艺方案使合金综合拉伸性能优异, 质量指数QDJR达到517.3, 高于同类合金低于500QDJR值的水平. 这一结果表明该策略有助于改善高强度Al-Si-Mg系合金传统设计方法周期长、成本高、效率低的问题.

-

关键词:

- Al-Si-Mg系合金 /

- 随机森林 /

- 多重插补 /

- 性能预测

On the basis of a large number of experimental data, it is a challenge to establish a data-driven non-linear law between mixing characteristics and mechanical properties for the proportioning and process design of new alloy compositions. This paper proposes a performance-oriented “composition-process-property” design strategy for Al-Si-Mg alloys based on a machine learning approach, aiming to adopt multimodal experimental data on the composition, melting and heat treatment processes of divergent grades of the same system as features, and a random forest algorithm is used to find the non-linear pattern between the features and the tensile strength. Afterward, this paper sets the composition and process parameters of some of the alloys in the dataset as the target null values and uses the chain equation multiple interpolation algorithms to predict the interpolation of the target missing data. The errors of both experimental and predicted values of tensile strength of the alloys predicted or guided by this strategy are kept within ±5%; The composition ratio of Al-6.8Si-0.6Mg-0.05Sr and the heat treatment scheme of 540 ℃×10 h+170 ℃×10 h are experimentally confirmed to have a quality index QDJR of 517.3 for comprehensive tensile properties, which is higher than that of similar alloys below a QDJR value of 500. The result indicates that this strategy helps to enhance the long cycle time, high cost, and low efficiency of the traditional design method for Al-Si-Mg system alloys.-

Keywords:

- Al-Si-Mg alloys /

- random forests /

- multiple interpolations /

- performance prediction

[1] Ceschini L, Messieri S, Morri A, Seifeddine S, Toschi S, Zamani M 2020 Trans. Nonferrous Met. Soc. China 30 2861

Google Scholar

Google Scholar

[2] Fu J N, Yang Z, Deng Y L, Wu Y F, Lu J Q 2020 Mater. Charact. 159 110021

Google Scholar

Google Scholar

[3] Tzeng Y C, Wu C T, Bor H Y, Horng J L, Tsai M L, Lee S L 2014 Mat. Sci. Eng. A-Struct. 593 103

Google Scholar

Google Scholar

[4] Tzeng Y C, Nieh J K, Bor H Y, Lee S L 2018 Metals 8 194

Google Scholar

Google Scholar

[5] Jiang W M, Fan Z T, Dai Y C, Li C 2014 Mat. Sci. Eng. A-Struct. 597 237

Google Scholar

Google Scholar

[6] Wang X F, Guo M X, Cao L Y, Luo J R, Zhang J S, Zhuang L H 2015 Mat. Sci. Eng. A-Struct 621 8

Google Scholar

Google Scholar

[7] Jiang L T, Wu G H, Yang W s, Zhao Y G, Liu S S 2010 Trans. Nonferrous Met. Soc. China 20 2124

Google Scholar

Google Scholar

[8] Cheng W, Liu C Y, Huang H F, Zhang L, Zhang B, Shi L 2021 Mater. Charact. 178 111278

Google Scholar

Google Scholar

[9] Chen L W, Zhao Y H, Li M X, Li L M, Hou L F, Hou H 2021 Mat. Sci. Eng. A-Struct. 804 140793

Google Scholar

Google Scholar

[10] Chen L W, Zhao Y H, Hou H, Zhang T, Liang J Q, Li M X, Li J 2019 J. Alloys Compd. 778 359

Google Scholar

Google Scholar

[11] Wang C S, Fu H D, Jiang L, Xue D Z, Xie J X 2021 Acta Mater. 215 117118

[12] Wang C S, Fu H D, Jiang L, Xue D Z, Xie J X 2019 npj Comput. Mater. 5 87

[13] Su Y J, Fu H D, Bai Y, Jiang X, Xie J X 2020 Acta. Metall. Sin. 56 1313

[14] Agrawal A, Choudhary A 2016 APL Mater. 4 053208

Google Scholar

Google Scholar

[15] Wang C H, Shen C G, Cui Q, Zhang C, Xu W 2020 J. Nucl. Mater. 529 151823

Google Scholar

Google Scholar

[16] Guo S, Yu J X, Liu X J, Wang C P, Jiang Q S 2019 Comp. Mater. Sci. 160 95

Google Scholar

Google Scholar

[17] 刘彬, 汤爱涛, 潘复生, 黄光杰, 毛建军 2011 重庆大学学报 34 44

Google Scholar

Google Scholar

Liu B, Tang A T, Pan F S, Huang G J, Mao J J 2011 J. Chongqing Univ. 34 44

Google Scholar

Google Scholar

[18] Xu X N, Wang L Y, Zhu G M, Zeng X Q 2020 JOM 72 3935

Google Scholar

Google Scholar

[19] Chaudry U M, Hamad K, Abuhmed T 2021 Mater. Today Commun. 26 101897

Google Scholar

Google Scholar

[20] Yang X W, Zhu J C, Nong Z S, He D, Lai Z H, Liu Y, Liu F W 2013 Trans. Nonferrous Met. Soc. China 23 788

Google Scholar

Google Scholar

[21] Yi W, Liu G C, Lu Z, Gao J B, Zhang L J 2022 J. Mater. Sci. Technol. 112 277

Google Scholar

Google Scholar

[22] 徐晓峰, 赵宇光, 张阳阳 2016 第十三届全国铸造年会暨2016中国铸造活动周 成都, Octorber 26, 2016 第401页

Xu X F, Zhao Y G, Zhang Y Y 2016 The 13th National Foundry Annual Meeting and 2016 China Foundry Week (Chendu) p401 (in Chinese)

[23] Yu L, Zhou R T, Chen R D, Lai K K 2020 Emerg. Mark. Financ. Tr 58 472

[24] Luor D-C 2015 Intell. Data. Anal. 19 529

Google Scholar

Google Scholar

[25] van den Heuvel E, Zhan Z 2022 Am. Statist. 76 44

Google Scholar

Google Scholar

[26] Xiao C W, Ye J Q, Esteves R M, Rong C M 2016 Concurr. Comp-Pract. E. 28 3866

Google Scholar

Google Scholar

[27] Liaw A, Wiener M 2002 R News 2 18

[28] Grömping U 2009 Am. Statist. 63 308

Google Scholar

Google Scholar

[29] van Buuren S, Boshuizen H C, Knook D L 1999 Stat. Med. 18 681

Google Scholar

Google Scholar

[30] 黄子洋, 黄登一, 皮海亚 2016 科技尚品 91 172

Huang Z Y, Huang D Y, Pi H Y 2016 Premiere 91 172

[31] 谷海彤, 陈邵华, 吴晓强, 蔡妙妆, 崔卓, 曾小林 2017 广西科技大学学报 28 103

Gu H T, Chen S H, Wu X Q, Cai M Z, Cui Z, Zeng X L 2017 J. Guangxi Univ. Sci. Technol. 28 103

[32] 刘凤芹 2009 统计研究 26 71

Google Scholar

Google Scholar

Liu F Q 2009 Statist. Res. 26 71

Google Scholar

Google Scholar

[33] Hemphill, James F 2003 Am. Psychol. 58 78

Google Scholar

Google Scholar

[34] Drouzy M, Jacob S, Richard M 1980 Int. Cast Metals J. 5 43

[35] 胥晓强, 范建业, 董立新, 刘力菱, 吴成辉 2018 热加工工艺 47 38

Xu X Q, Fan J Y, Dong L X, Liu L L, Wu C H 2018 Hot Working Technol. 47 38

[36] 胥晓强, 董立新, 刘力菱, 吴成辉, 魏善涛 2018 特种铸造及有色合金 38 568

Xu X Q, Dong L X, Liu L L, Wu C H, Wei S T 2018 Spec. Cast. Nonferrous Alloys 38 568

[37] 胡兴业, 张永, 刘野, 乔昕, 刘洪汇 2015 铸造 64 1132

Google Scholar

Google Scholar

Hu X Y, Zhang Y, Liu Y, Qiao X, Liu H H 2015 Foundry 64 1132

Google Scholar

Google Scholar

[38] 李云亮, 张文达, 杨晶, 范耀强, 党惊知 2016 热加工工艺 45 225

Li Y L, Zhang W D, Yang J, Fan Y Q, Dang J Z, 2016 Hot Working Technol. 45 225

-

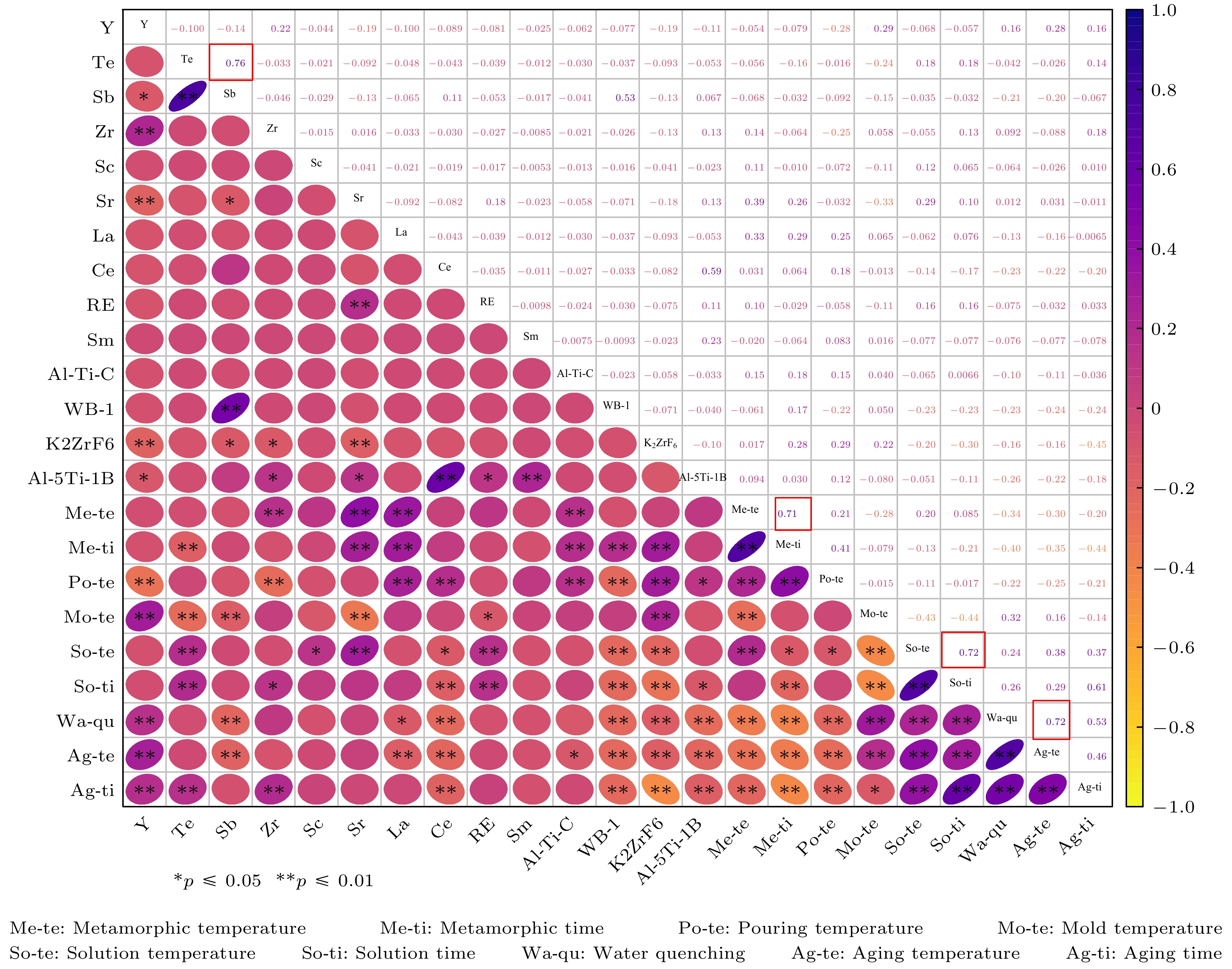

图 4 斯皮尔曼相关系数矩阵图. 紫色代表正相关, 黄色代表负相关; 椭圆越扁, 数值越大; *号为显著性标记, 根据显著性水平变化进行设置, 小于0.05和小于0.01分别显示*和**

Fig. 4. Spearman correlation coefficient matrix plot. Purple represents a positive correlation, and yellow represents a negative correlation; the flatter the ellipse, the larger the value; the * sign is a significant mark, which is set according to the change of the significance level, and it is displayed as * and ** when it is less than 0.05 and less than 0.01.

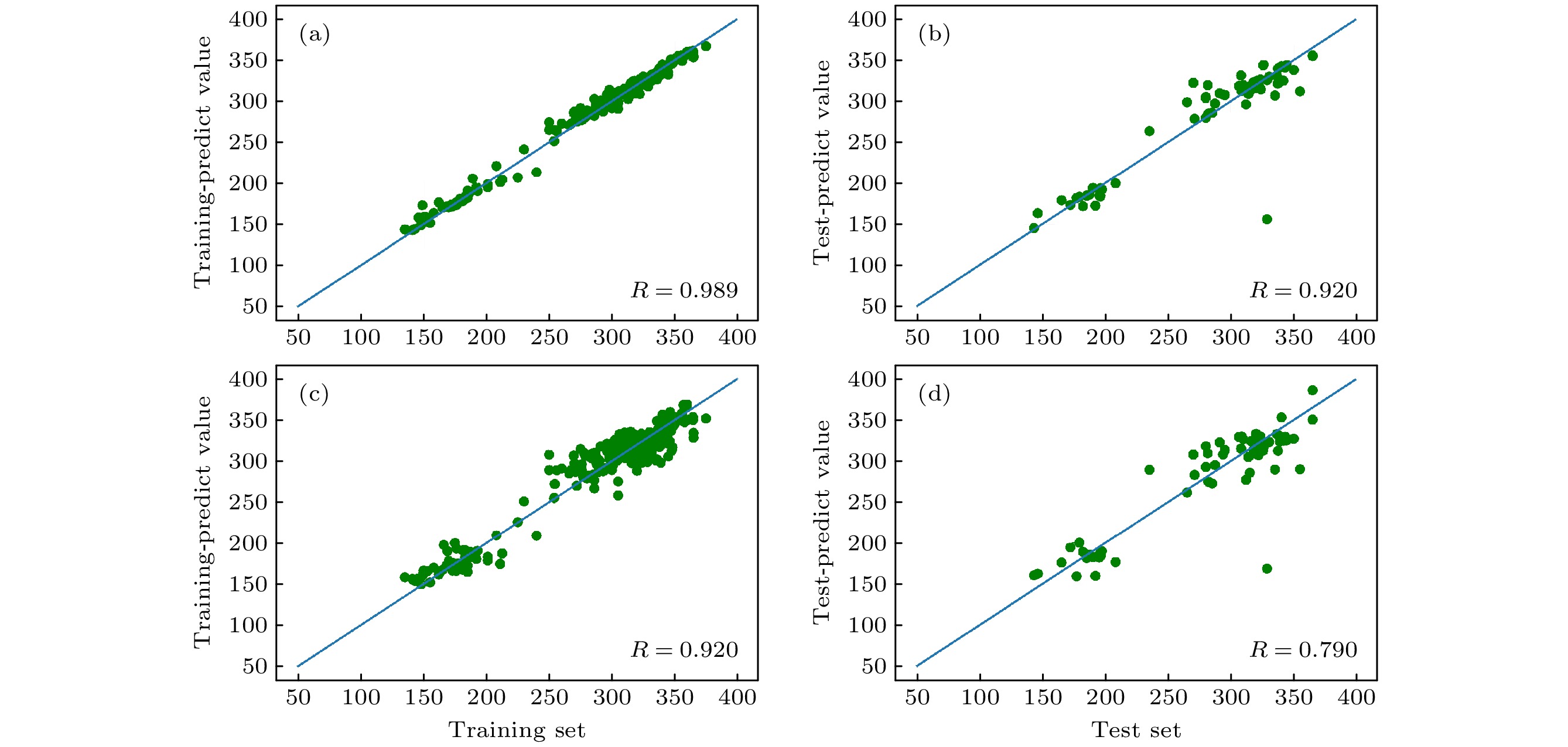

图 5 随机森林算法泛化能力测试结果 (a)随机森林模型训练集的预测精度; (b)随机森林模型测试集的预测精度; (c)线性回归模型训练集的预测精度; (d)线性回归模型测试集的预测精度

Fig. 5. Random forest algorithm generalization ability test results: (a) The prediction accuracy of the random forest model training set; (b) the prediction accuracy of the random forest model test set; (c) the prediction accuracy of the linear regression model training set; (d) the prediction accuracy of the linear regression model test set.

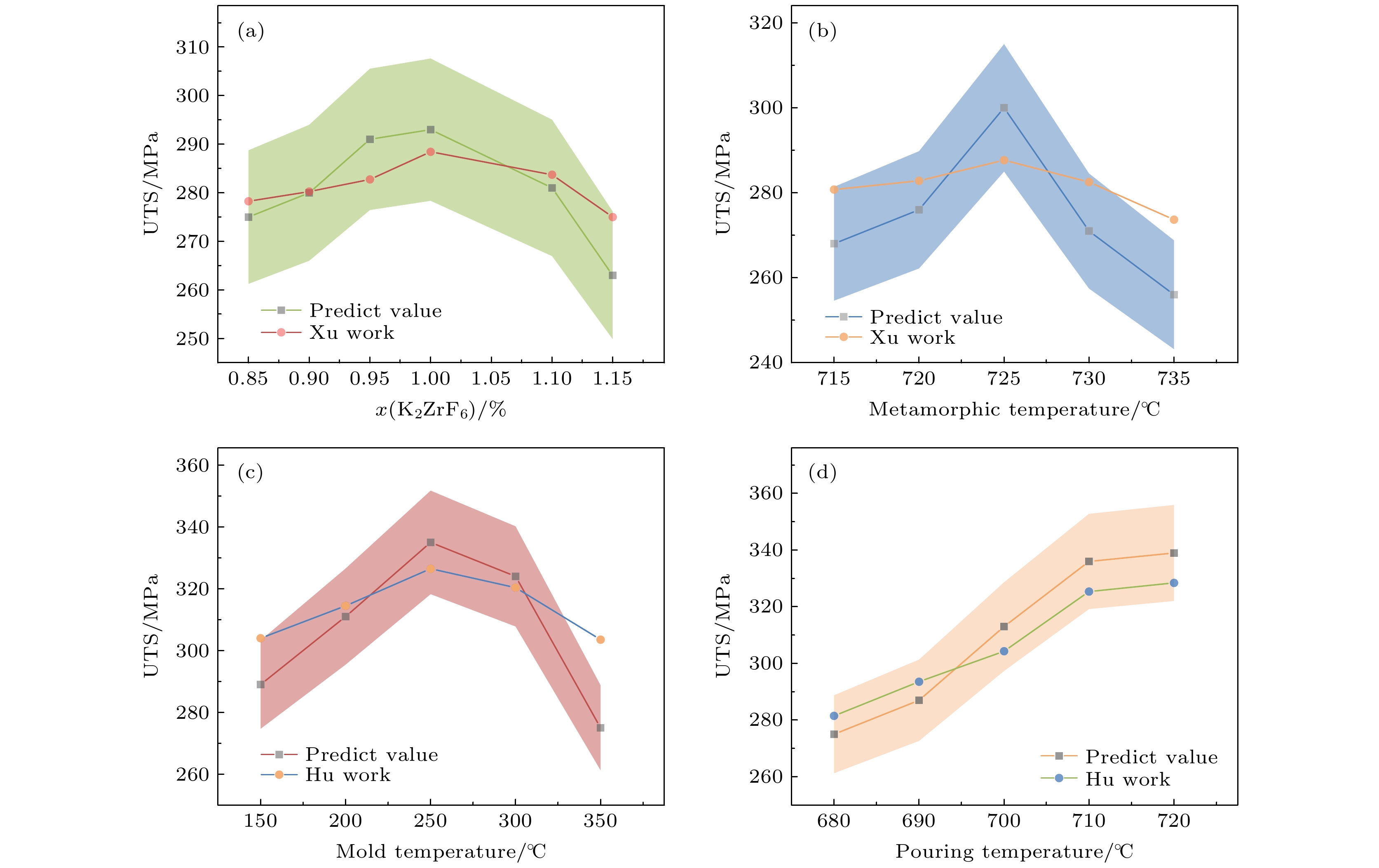

图 7 性能预测结果 (a)变质剂K2ZrF6的含量对合金性能影响; (b)变质温度对合金性能的影响; (c)模具温度对合金性能的影响; (d)浇注温度对合金性能的影响

Fig. 7. Performance prediction results: (a) The effect of the content of modifier K2ZrF6 on the properties of the alloy; (b) the effect of the modification temperature on the properties of the alloy; (c) the effect of the mold temperature on the properties of the alloy; (d) the effect of the pouring temperature on the properties of the alloy.

表 1 新合金的成分和工艺

Table 1. Composition and process of new alloys.

Al Si Mg Ti Be Sr Solidtion

temperatureSolidtion

TimeAging

temperatureAging

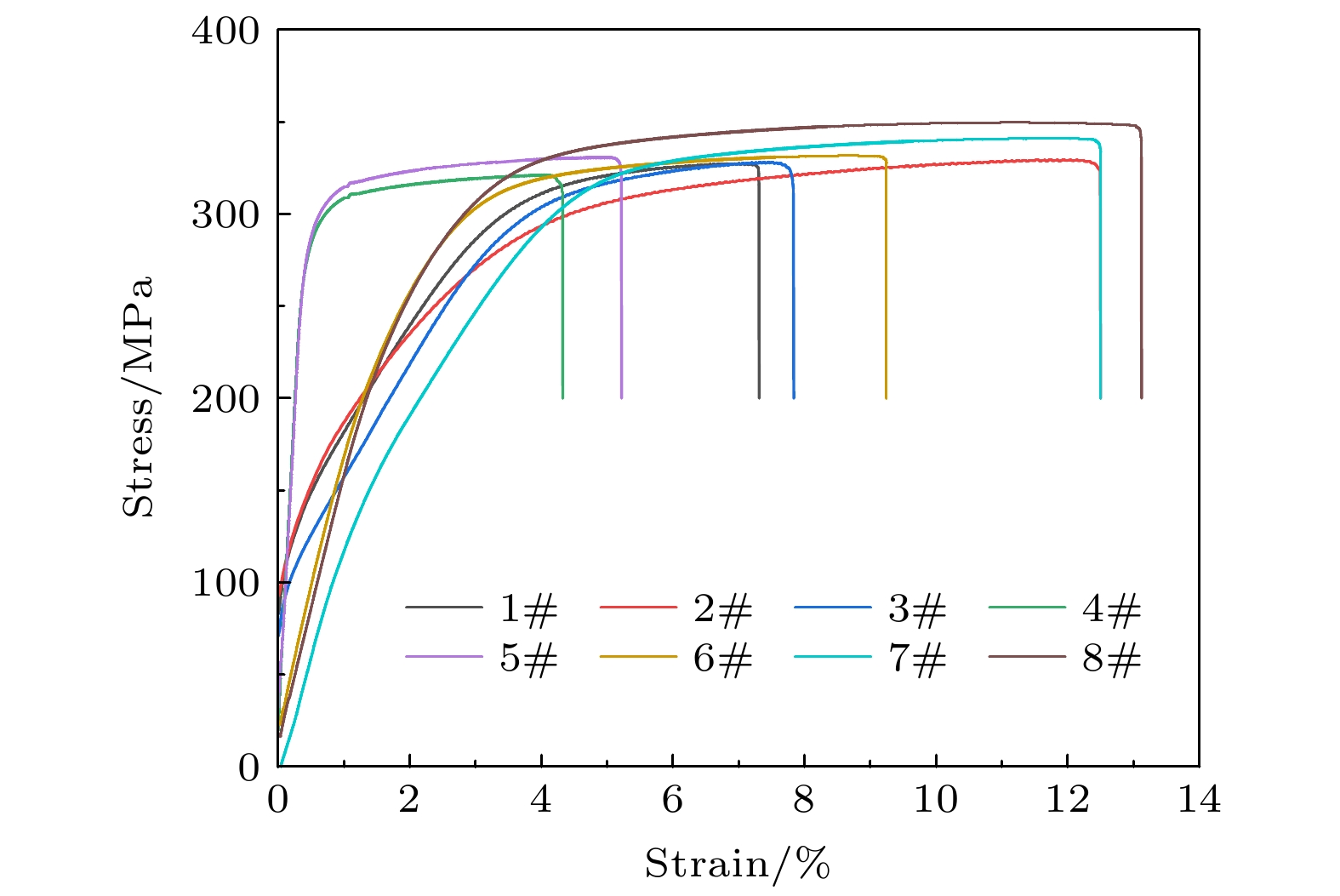

Time1# Bal. 7.3 0.576 0.142 0.003 0.030 535 12 155 8 2# Bal. 7.3 0.576 0.142 0.003 0.030 545 14 165 5 3# Bal. 7.3 0.576 0.142 0.003 0.030 545 14 170 7 4# Bal. 7.0 0.560 0.140 0 0.040 540 10 170 12 5# Bal. 7.0 0.560 0.140 0 0.045 540 10 170 12 6# Bal. 7.0 0.560 0.140 0 0.050 540 10 170 12 7# Bal. 6.8 0.600 0.120 0 0.450 535 9 165 9 8# Bal. 6.8 0.600 0.140 0 0.050 540 10 170 10 表 2 实验结果及误差对比

Table 2. Experimental results and error comparison.

目标值/MPa 实验值/MPa Error/% QDJR 1# 345 327.46 –5.20 456.958 2# 345 329.42 –4.50 493.962 3# 345 328.15 –4.88 462.264 4# 345 321.19 –6.90 416.588 5# 345 330.74 –4.10 438.366 6# 345 331.53 –3.90 476.512 7# 345 340.55 –1.29 505.493 8# 345 349.47 +1.16 517.300 -

[1] Ceschini L, Messieri S, Morri A, Seifeddine S, Toschi S, Zamani M 2020 Trans. Nonferrous Met. Soc. China 30 2861

Google Scholar

Google Scholar

[2] Fu J N, Yang Z, Deng Y L, Wu Y F, Lu J Q 2020 Mater. Charact. 159 110021

Google Scholar

Google Scholar

[3] Tzeng Y C, Wu C T, Bor H Y, Horng J L, Tsai M L, Lee S L 2014 Mat. Sci. Eng. A-Struct. 593 103

Google Scholar

Google Scholar

[4] Tzeng Y C, Nieh J K, Bor H Y, Lee S L 2018 Metals 8 194

Google Scholar

Google Scholar

[5] Jiang W M, Fan Z T, Dai Y C, Li C 2014 Mat. Sci. Eng. A-Struct. 597 237

Google Scholar

Google Scholar

[6] Wang X F, Guo M X, Cao L Y, Luo J R, Zhang J S, Zhuang L H 2015 Mat. Sci. Eng. A-Struct 621 8

Google Scholar

Google Scholar

[7] Jiang L T, Wu G H, Yang W s, Zhao Y G, Liu S S 2010 Trans. Nonferrous Met. Soc. China 20 2124

Google Scholar

Google Scholar

[8] Cheng W, Liu C Y, Huang H F, Zhang L, Zhang B, Shi L 2021 Mater. Charact. 178 111278

Google Scholar

Google Scholar

[9] Chen L W, Zhao Y H, Li M X, Li L M, Hou L F, Hou H 2021 Mat. Sci. Eng. A-Struct. 804 140793

Google Scholar

Google Scholar

[10] Chen L W, Zhao Y H, Hou H, Zhang T, Liang J Q, Li M X, Li J 2019 J. Alloys Compd. 778 359

Google Scholar

Google Scholar

[11] Wang C S, Fu H D, Jiang L, Xue D Z, Xie J X 2021 Acta Mater. 215 117118

[12] Wang C S, Fu H D, Jiang L, Xue D Z, Xie J X 2019 npj Comput. Mater. 5 87

[13] Su Y J, Fu H D, Bai Y, Jiang X, Xie J X 2020 Acta. Metall. Sin. 56 1313

[14] Agrawal A, Choudhary A 2016 APL Mater. 4 053208

Google Scholar

Google Scholar

[15] Wang C H, Shen C G, Cui Q, Zhang C, Xu W 2020 J. Nucl. Mater. 529 151823

Google Scholar

Google Scholar

[16] Guo S, Yu J X, Liu X J, Wang C P, Jiang Q S 2019 Comp. Mater. Sci. 160 95

Google Scholar

Google Scholar

[17] 刘彬, 汤爱涛, 潘复生, 黄光杰, 毛建军 2011 重庆大学学报 34 44

Google Scholar

Google Scholar

Liu B, Tang A T, Pan F S, Huang G J, Mao J J 2011 J. Chongqing Univ. 34 44

Google Scholar

Google Scholar

[18] Xu X N, Wang L Y, Zhu G M, Zeng X Q 2020 JOM 72 3935

Google Scholar

Google Scholar

[19] Chaudry U M, Hamad K, Abuhmed T 2021 Mater. Today Commun. 26 101897

Google Scholar

Google Scholar

[20] Yang X W, Zhu J C, Nong Z S, He D, Lai Z H, Liu Y, Liu F W 2013 Trans. Nonferrous Met. Soc. China 23 788

Google Scholar

Google Scholar

[21] Yi W, Liu G C, Lu Z, Gao J B, Zhang L J 2022 J. Mater. Sci. Technol. 112 277

Google Scholar

Google Scholar

[22] 徐晓峰, 赵宇光, 张阳阳 2016 第十三届全国铸造年会暨2016中国铸造活动周 成都, Octorber 26, 2016 第401页

Xu X F, Zhao Y G, Zhang Y Y 2016 The 13th National Foundry Annual Meeting and 2016 China Foundry Week (Chendu) p401 (in Chinese)

[23] Yu L, Zhou R T, Chen R D, Lai K K 2020 Emerg. Mark. Financ. Tr 58 472

[24] Luor D-C 2015 Intell. Data. Anal. 19 529

Google Scholar

Google Scholar

[25] van den Heuvel E, Zhan Z 2022 Am. Statist. 76 44

Google Scholar

Google Scholar

[26] Xiao C W, Ye J Q, Esteves R M, Rong C M 2016 Concurr. Comp-Pract. E. 28 3866

Google Scholar

Google Scholar

[27] Liaw A, Wiener M 2002 R News 2 18

[28] Grömping U 2009 Am. Statist. 63 308

Google Scholar

Google Scholar

[29] van Buuren S, Boshuizen H C, Knook D L 1999 Stat. Med. 18 681

Google Scholar

Google Scholar

[30] 黄子洋, 黄登一, 皮海亚 2016 科技尚品 91 172

Huang Z Y, Huang D Y, Pi H Y 2016 Premiere 91 172

[31] 谷海彤, 陈邵华, 吴晓强, 蔡妙妆, 崔卓, 曾小林 2017 广西科技大学学报 28 103

Gu H T, Chen S H, Wu X Q, Cai M Z, Cui Z, Zeng X L 2017 J. Guangxi Univ. Sci. Technol. 28 103

[32] 刘凤芹 2009 统计研究 26 71

Google Scholar

Google Scholar

Liu F Q 2009 Statist. Res. 26 71

Google Scholar

Google Scholar

[33] Hemphill, James F 2003 Am. Psychol. 58 78

Google Scholar

Google Scholar

[34] Drouzy M, Jacob S, Richard M 1980 Int. Cast Metals J. 5 43

[35] 胥晓强, 范建业, 董立新, 刘力菱, 吴成辉 2018 热加工工艺 47 38

Xu X Q, Fan J Y, Dong L X, Liu L L, Wu C H 2018 Hot Working Technol. 47 38

[36] 胥晓强, 董立新, 刘力菱, 吴成辉, 魏善涛 2018 特种铸造及有色合金 38 568

Xu X Q, Dong L X, Liu L L, Wu C H, Wei S T 2018 Spec. Cast. Nonferrous Alloys 38 568

[37] 胡兴业, 张永, 刘野, 乔昕, 刘洪汇 2015 铸造 64 1132

Google Scholar

Google Scholar

Hu X Y, Zhang Y, Liu Y, Qiao X, Liu H H 2015 Foundry 64 1132

Google Scholar

Google Scholar

[38] 李云亮, 张文达, 杨晶, 范耀强, 党惊知 2016 热加工工艺 45 225

Li Y L, Zhang W D, Yang J, Fan Y Q, Dang J Z, 2016 Hot Working Technol. 45 225

计量

- 文章访问数: 8349

- PDF下载量: 108

- 被引次数: 0

下载:

下载: