-

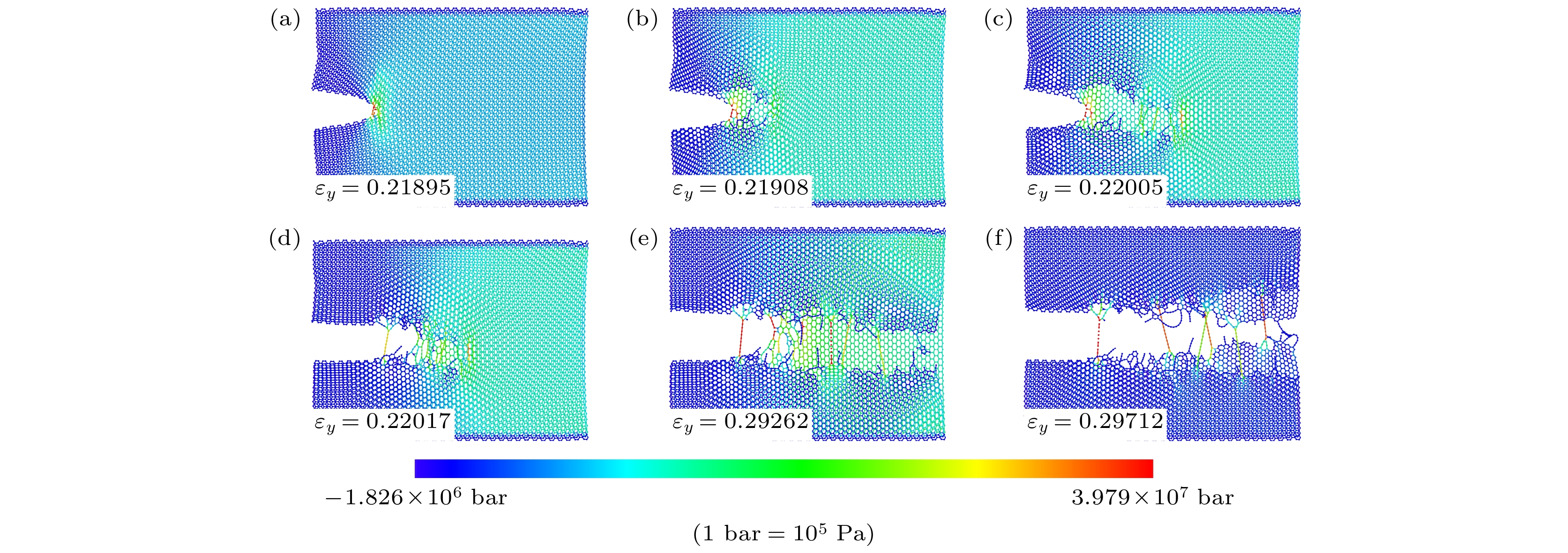

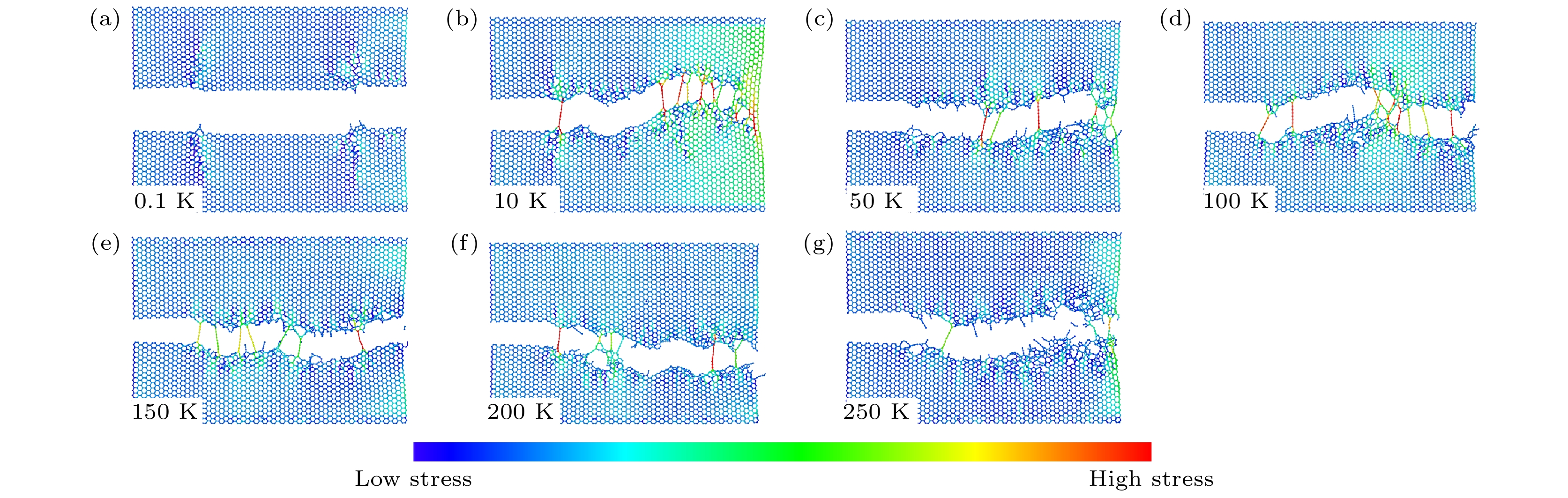

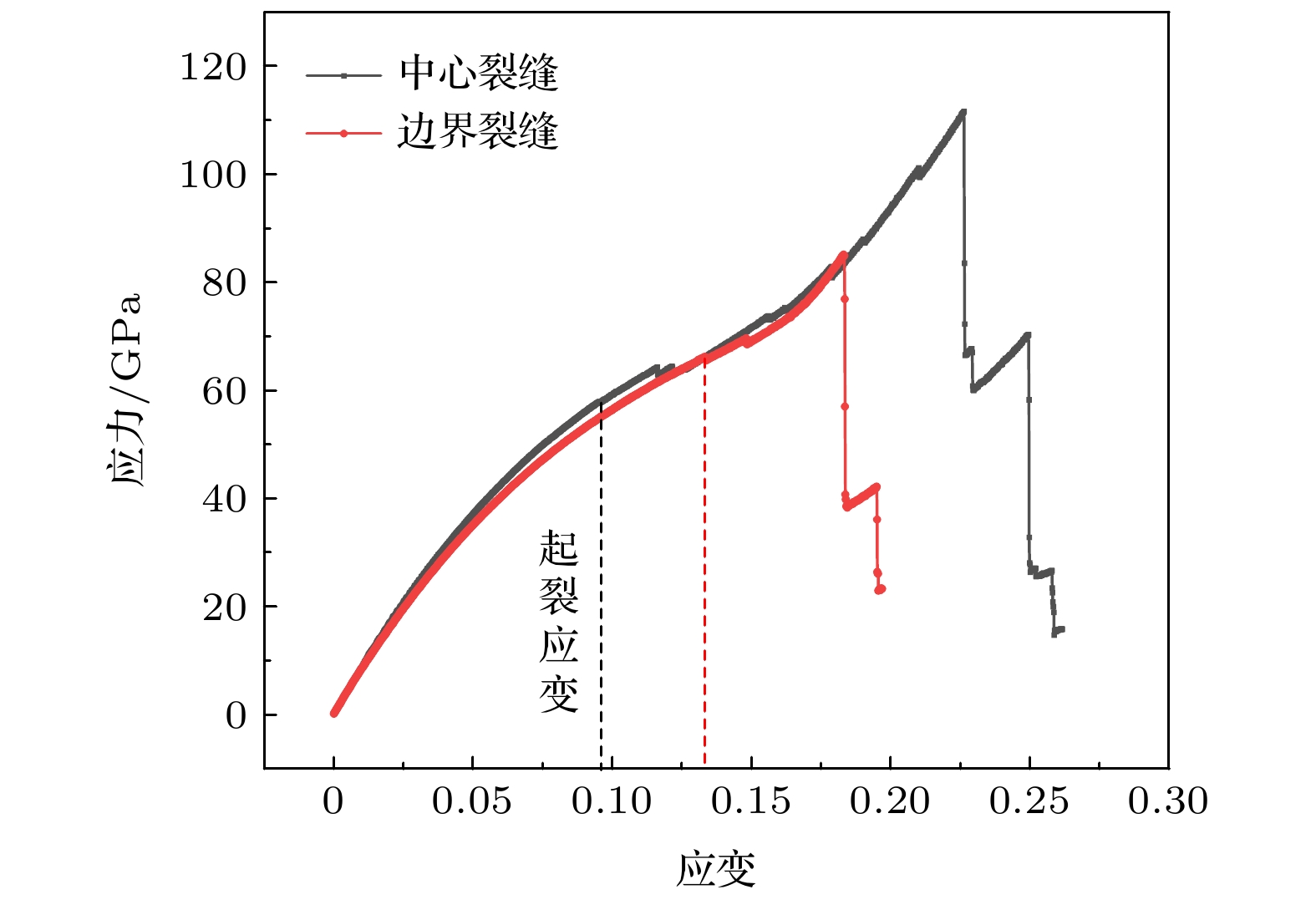

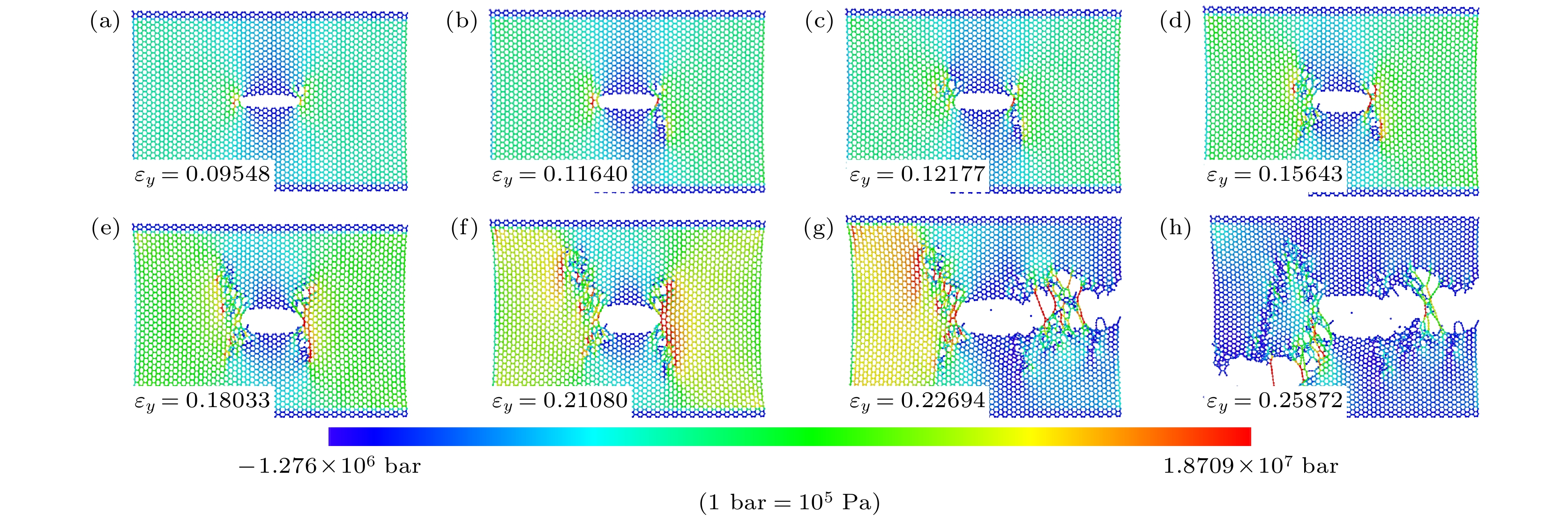

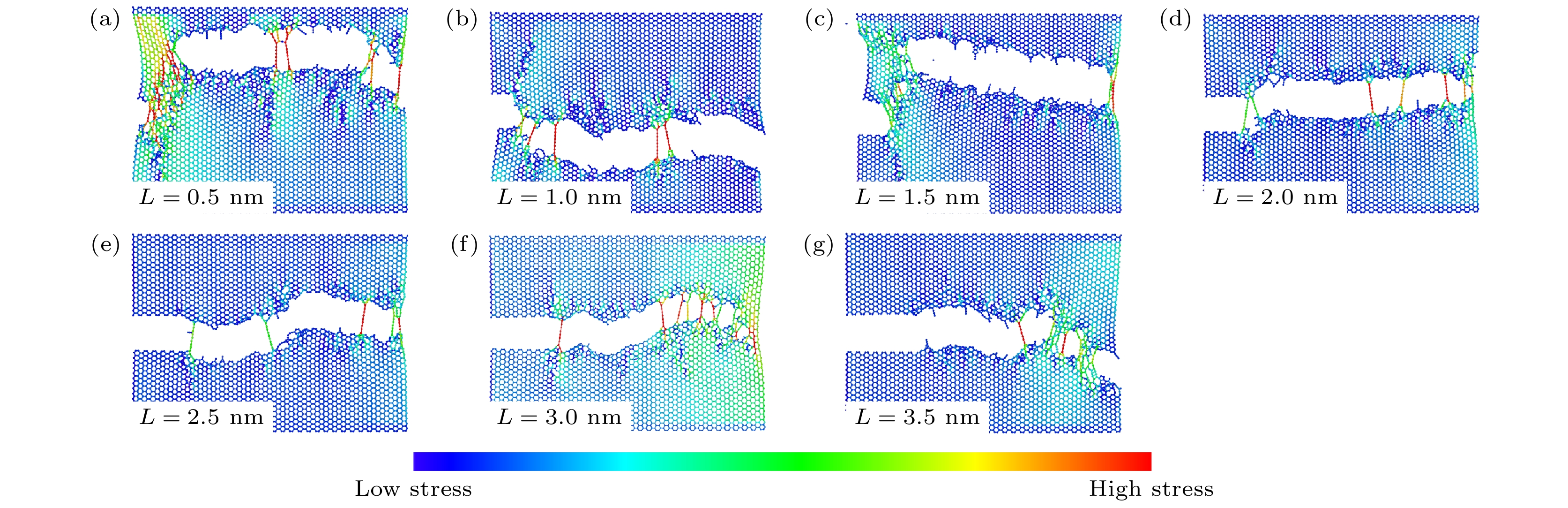

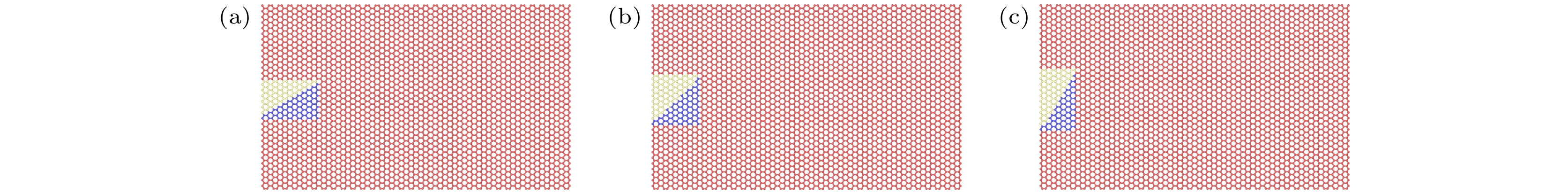

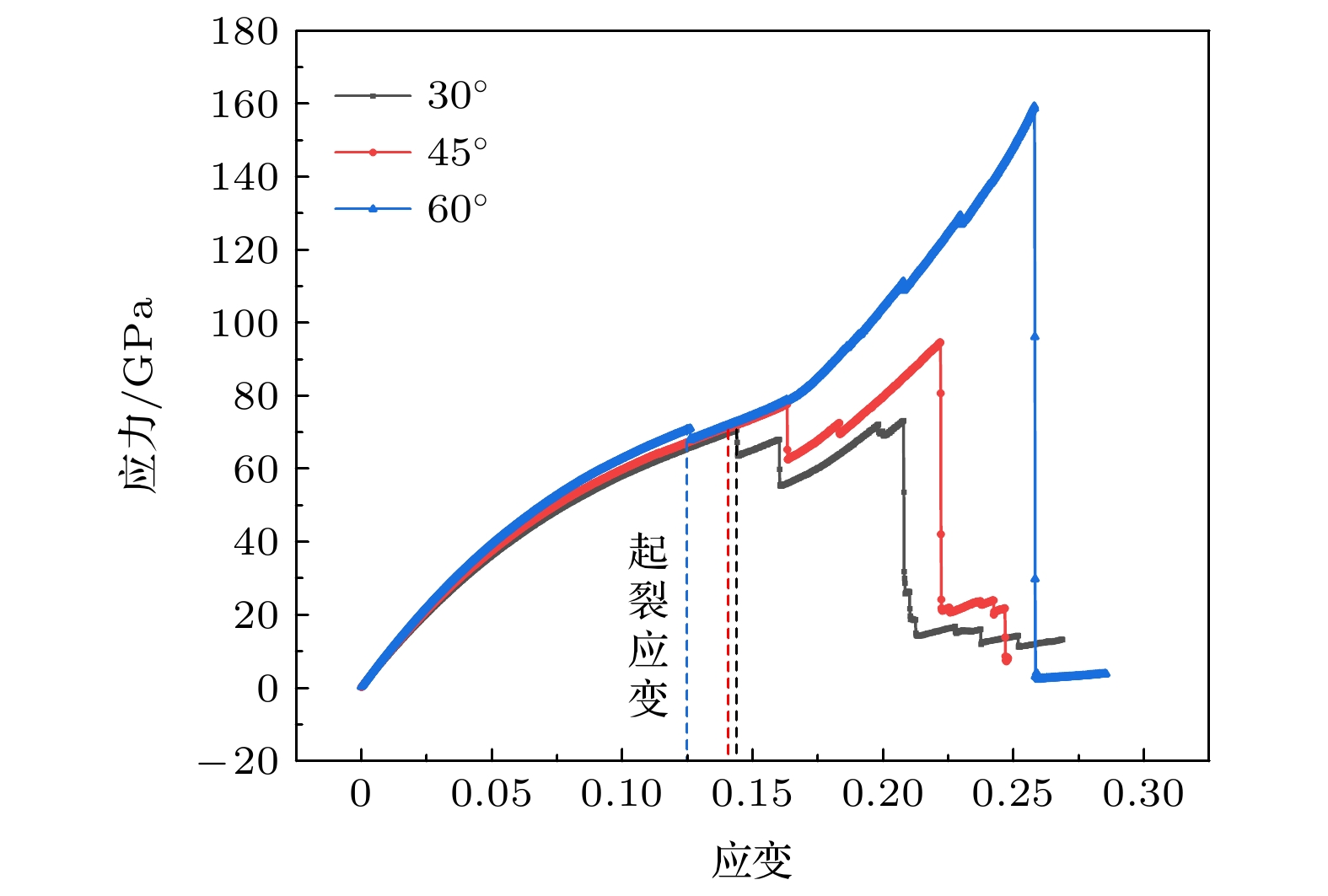

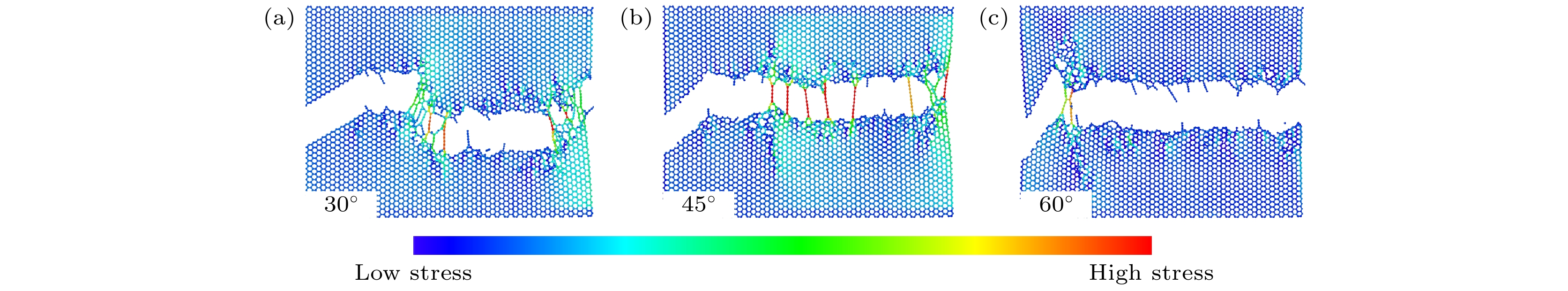

金刚石烯因其优异的物理性质, 近些年来备受科学家们关注. 然而由于目前技术的限制, 金刚石烯在制备过程中难免出现缺陷. 本文采用分子动力学方法, 研究了边界裂缝对金刚石烯抗拉特性和破坏机理的影响. 结果表明, 裂缝的存在导致金刚石烯的抗拉性能大幅度削弱, 含边界裂缝金刚石烯的弹性模量、起裂应变和起裂应力均小于无裂缝金刚石烯. 破坏模式方面, 无裂缝金刚石烯的破坏从移动端附近开始, 含边界裂缝金刚石烯的破坏从裂缝尖端开始. 无裂缝金刚石烯在达到起裂应变后, 无需继续增大荷载即形成贯穿裂缝, 完全失去承载能力; 含边界裂缝金刚石烯在达到起裂应变后, 仍需继续施加荷载, 裂缝经过多次延伸后, 形成贯穿裂缝, 导致其完全失去承载能力. 裂缝位置、长度和方向的改变也会使含裂缝金刚石烯的抗拉特性和破坏机理发生变化. 另外, 含边界裂缝金刚石烯的抗拉特性对温度有着明显的依赖性, 当温度升高时, 含边界裂缝金刚石烯的抗拉特性显著下降.Diamondene has received the attention of scientists recently because of its brilliant physical properties. But, owing to the limitations of current technology, defects are indispensable during the production of diamondene. In this work, the effect of boundary cracks on the tensile properties and damage mechanism of diamondene are investigated by using molecular dynamics method. The results show that the crack leads the tensile properties of diamondene to be weakened, and the elastic modulus, cracking strain, and cracking stress of diamondene containing a boundary crack to become less than those of diamondene without cracks. As for the failure mode, the damage of crack-free diamondene starts near the mobile end, while the damage of diamondene with a boundary crack starts at the crack tip. After the cracking strain has been reached, the crack will form a penetration rupture without further loading and the crack-free diamondene completely loses its load-bearing capacity. However, in diamondene with a boundary crack, the load still needs adding, and the crack will form a penetration crack after the cracking strain has been reached through several extensions. Furthermore, the tensile properties of diamondene with a boundary crackare strongly dependent on temperature, and decrease significantly when the temperature increases. Changes in the location, length and direction of cracks can cause the tensile properties and damage mechanism of the crack-containing diamondene to change.

-

Keywords:

- diamondene /

- boundary cracks /

- mechanical characteristics /

- damage mechanism

[1] Novoselov K S, Geim A K, Morozov S V, Jiang D, Zhang Y, Dubonos S V, Grigorieva I V, Firsov A A 2004 Science 306 666

Google Scholar

Google Scholar

[2] Miao T, Yeom S, Wang P, Standley B, Bockrath M 2014 Nano Lett. 14 2982

Google Scholar

Google Scholar

[3] Zhao J, Zhang G Y, Shi D X 2013 Chin. Phys. B 22 057701

Google Scholar

Google Scholar

[4] Xu L Q, Wei N, Zheng Y P 2012 J. Mater. Chem. 22 1435

Google Scholar

Google Scholar

[5] Jiang J W, Leng J T, Li J X, Guo Z R, Chang T C, Guo X M, Zhang T Y 2017 Carbon 118 370

Google Scholar

Google Scholar

[6] Cai K, Luo J, Ling Y R, Wan J, Qin Q H 2016 Sci. Rep. 6 35157

Google Scholar

Google Scholar

[7] 吴玉程 2019 材料热处理学报 5 16

Wu Y C 2019 Trans. Mater. Heat Treat 5 16

[8] Barboza A P M, Guimaraes M H D, Massote D V P, Campos L C, Barbosa N N M, Cancado L G, Lacerda R G, Chacham H, Mazzoni M S C, Neves B R A 2011 Adv. Mater. 23 3014

Google Scholar

Google Scholar

[9] Pakornchote T, Ektarawong A, Alling B, Pinsook U, Tancharakorn S, Busayaporn W, Bovornratanaraks T 2019 Carbon 146 468

Google Scholar

Google Scholar

[10] Shi J, Cai K, Xie Y M 2018 Mater. Des. 156 125

Google Scholar

Google Scholar

[11] Cai K, Wang L, Xie Y M 2018 Mater. Des. 149 34

Google Scholar

Google Scholar

[12] Wang L, Cai K, Wei S Y, Xie Y M 2018 Phys. Chem. Chem. Phys. 20 21136

Google Scholar

Google Scholar

[13] Wang L, Cai K, Xie Y M, Qin Q H 2019 Nanotechnology 30 075702

Google Scholar

Google Scholar

[14] Wang L, Li D H, Shi J, Cai K 2020 Comput. Mater. Sci. 173 109459

Google Scholar

Google Scholar

[15] Martins L G P, Matos M J S, Paschoal A R, Freire P T C, Andrade N F, A A L, Kong J, Neves B R A, de Oliveira A B, Mazzoni M S C, Filho A G S, Cançado L G 2017 Nat. Commun. 8 96

Google Scholar

Google Scholar

[16] Gao Y, Cao T F, Cellini F, Berger C, de Heer W A, Tosatti E, Riedo E, Bongiorno A 2018 Nat. Nanotechnol. 13 133

Google Scholar

Google Scholar

[17] 辛浩, 韩强, 姚小虎 2008 物理学报 57 4391

Google Scholar

Google Scholar

Xin H, Han Q, Yao X H 2008 Acta Phys. Sin. 57 4391

Google Scholar

Google Scholar

[18] Wang M C, Yan C, Ma L, Hu N, Chen M W 2012 Comput. Mater. Sci. 54 236

Google Scholar

Google Scholar

[19] Wang C H, Han Q, Xin D R 2015 Mol. Simul. 41 1

Google Scholar

Google Scholar

[20] Fu Y, Ragab T, Basaran C T 2016 Comput. Mater. Sci. 124 142

Google Scholar

Google Scholar

[21] An M R, Deng Q, Li Y L, Song H Y, Su M J 2018 Superlattices Microst. 123 172

Google Scholar

Google Scholar

[22] 王磊, 张冉冉, 方炜 2019 物理学报 68 064210

Google Scholar

Google Scholar

Wang L, Zhang R R, Fang W 2019 Acta Phys. Sin. 68 064210

Google Scholar

Google Scholar

[23] Li Y B, Sinitskii A, Tour J M 2008 Nat. Mater. 7 966

Google Scholar

Google Scholar

[24] Stuart S J, Tutein A B, Harrison J A 2000 J. Chem. Phys. 112 6472

Google Scholar

Google Scholar

-

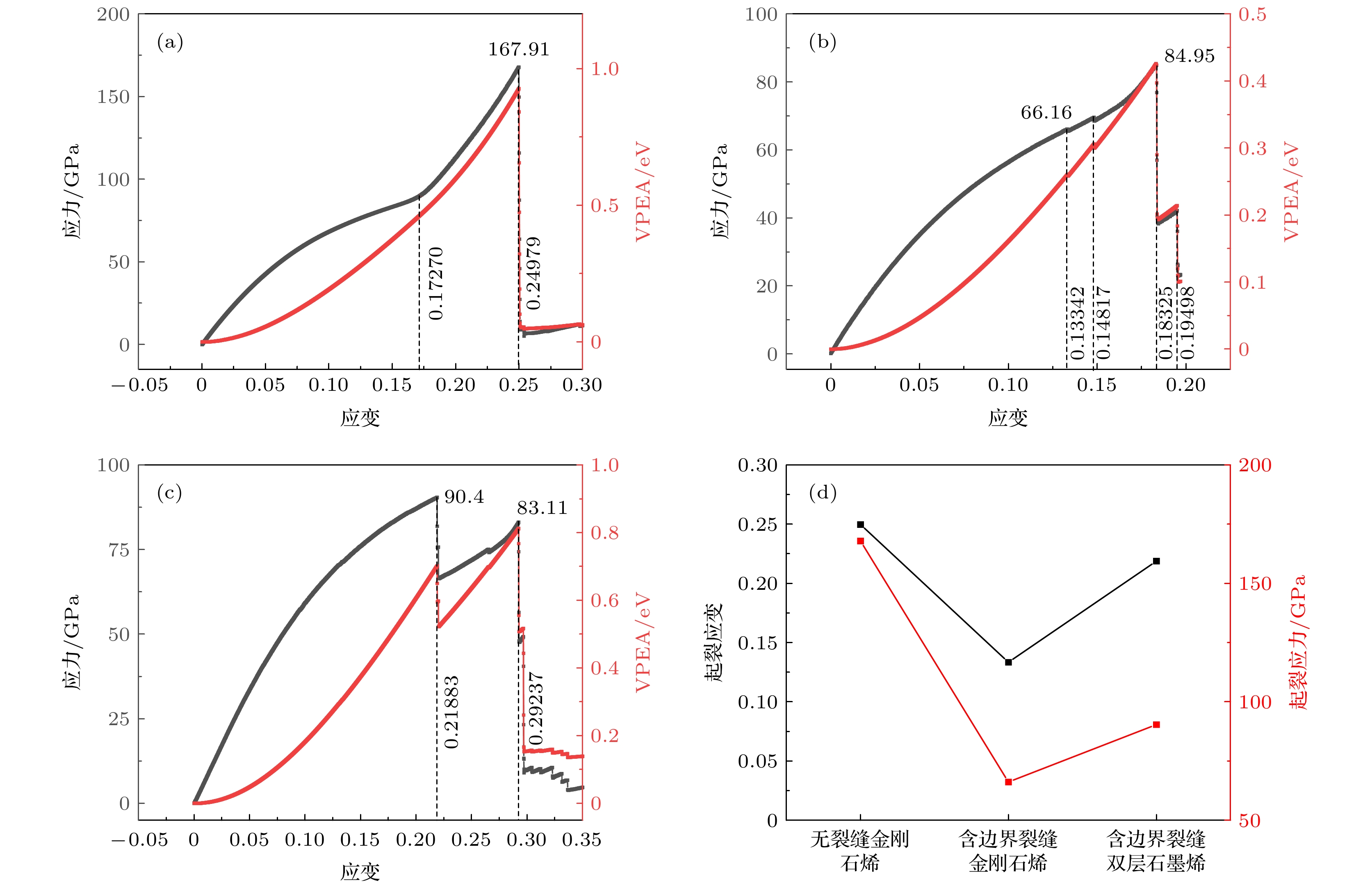

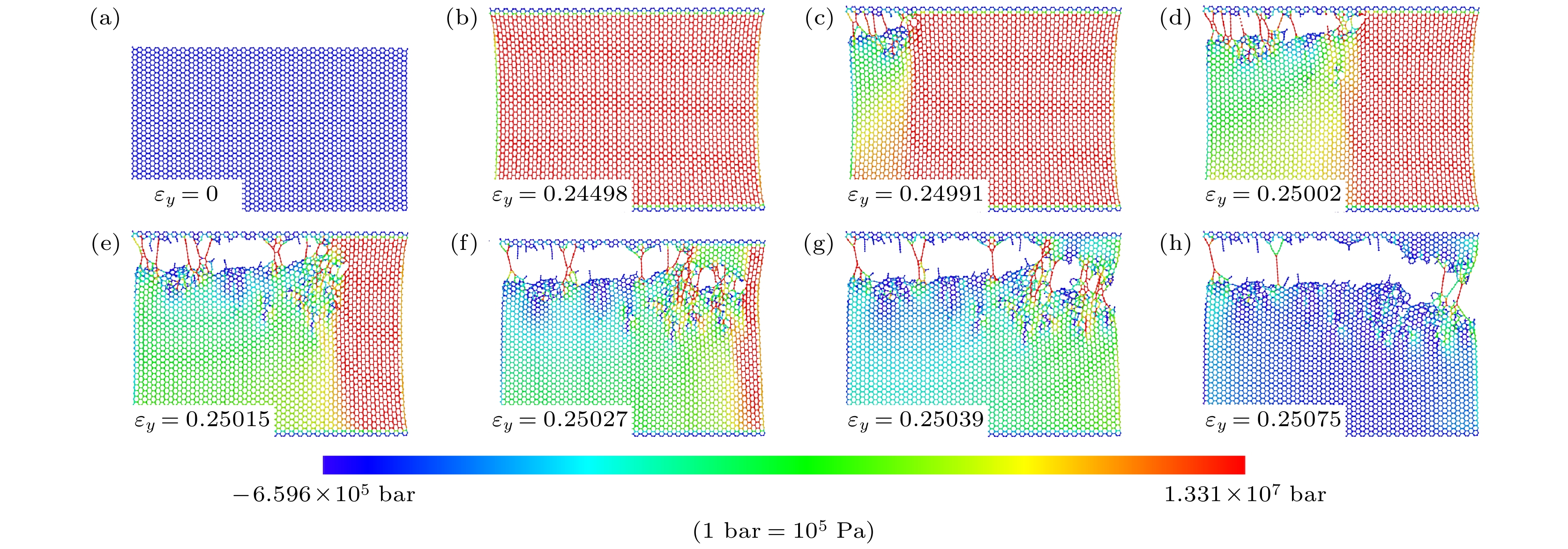

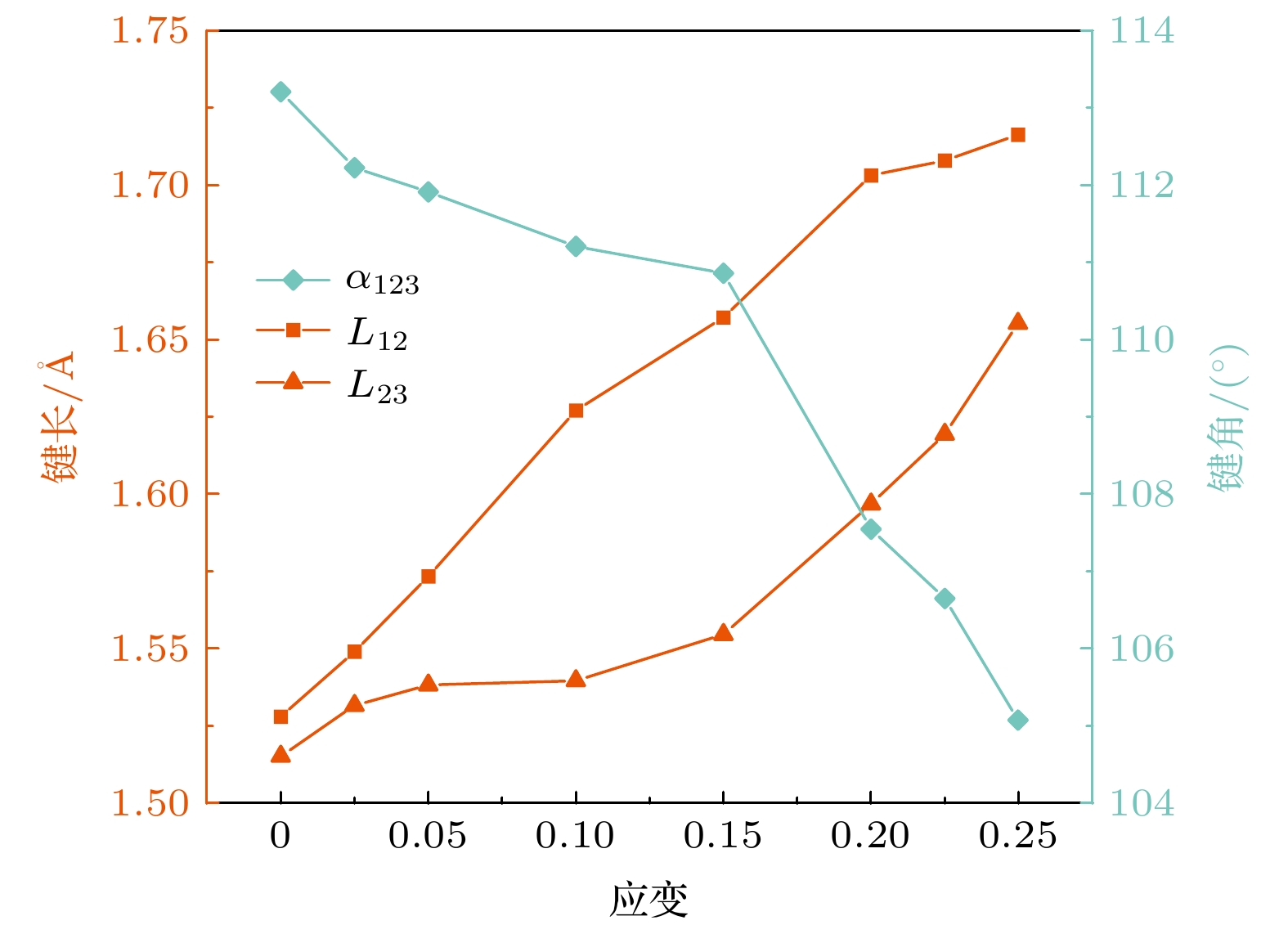

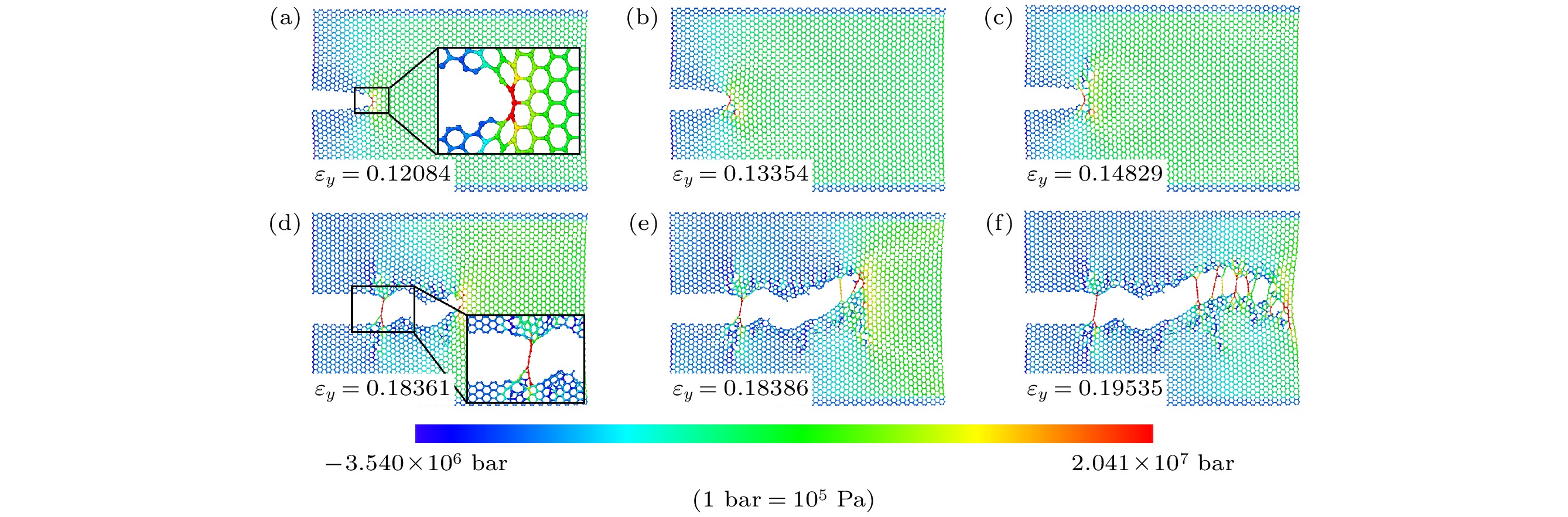

图 2 三种模型在10 K温度下的单轴拉伸曲线图 (a) 无裂缝金刚石烯, (b) 含边界裂缝金刚石烯和(c)双层石墨烯的拉伸过程应力-应变和VPEA-应变曲线; (d) 三者的起裂应变与起裂应力对比

Fig. 2. Plots of the three models during stretching at 10 K: Stress-strain and VPEA-strain curves during stretching of pristine diamondene (a), diamondene with a boundary crack (b) and bilayer graphene with a boundary crack (c); (d) cracking strain versus cracking stress for the three.

图 8 不同温度下以0.001 nm位移增量进行含边界裂缝金刚石烯的单轴拉伸过程曲线图 (a) 应力-应变曲线; (b) 势能随弛豫时间变化曲线; (c) 起裂应变随温度变化曲线; (d) 起裂应力随温度变化曲线

Fig. 8. Plots of uniaxial stretching processes with a boundary crack in diamondene at different temperatures in 0.001 nm displacement increases: (a) Stress-strain curve; (b) potential energy with relaxation time; (c) cracking strain with temperature; (d) cracking stress with temperature.

-

[1] Novoselov K S, Geim A K, Morozov S V, Jiang D, Zhang Y, Dubonos S V, Grigorieva I V, Firsov A A 2004 Science 306 666

Google Scholar

Google Scholar

[2] Miao T, Yeom S, Wang P, Standley B, Bockrath M 2014 Nano Lett. 14 2982

Google Scholar

Google Scholar

[3] Zhao J, Zhang G Y, Shi D X 2013 Chin. Phys. B 22 057701

Google Scholar

Google Scholar

[4] Xu L Q, Wei N, Zheng Y P 2012 J. Mater. Chem. 22 1435

Google Scholar

Google Scholar

[5] Jiang J W, Leng J T, Li J X, Guo Z R, Chang T C, Guo X M, Zhang T Y 2017 Carbon 118 370

Google Scholar

Google Scholar

[6] Cai K, Luo J, Ling Y R, Wan J, Qin Q H 2016 Sci. Rep. 6 35157

Google Scholar

Google Scholar

[7] 吴玉程 2019 材料热处理学报 5 16

Wu Y C 2019 Trans. Mater. Heat Treat 5 16

[8] Barboza A P M, Guimaraes M H D, Massote D V P, Campos L C, Barbosa N N M, Cancado L G, Lacerda R G, Chacham H, Mazzoni M S C, Neves B R A 2011 Adv. Mater. 23 3014

Google Scholar

Google Scholar

[9] Pakornchote T, Ektarawong A, Alling B, Pinsook U, Tancharakorn S, Busayaporn W, Bovornratanaraks T 2019 Carbon 146 468

Google Scholar

Google Scholar

[10] Shi J, Cai K, Xie Y M 2018 Mater. Des. 156 125

Google Scholar

Google Scholar

[11] Cai K, Wang L, Xie Y M 2018 Mater. Des. 149 34

Google Scholar

Google Scholar

[12] Wang L, Cai K, Wei S Y, Xie Y M 2018 Phys. Chem. Chem. Phys. 20 21136

Google Scholar

Google Scholar

[13] Wang L, Cai K, Xie Y M, Qin Q H 2019 Nanotechnology 30 075702

Google Scholar

Google Scholar

[14] Wang L, Li D H, Shi J, Cai K 2020 Comput. Mater. Sci. 173 109459

Google Scholar

Google Scholar

[15] Martins L G P, Matos M J S, Paschoal A R, Freire P T C, Andrade N F, A A L, Kong J, Neves B R A, de Oliveira A B, Mazzoni M S C, Filho A G S, Cançado L G 2017 Nat. Commun. 8 96

Google Scholar

Google Scholar

[16] Gao Y, Cao T F, Cellini F, Berger C, de Heer W A, Tosatti E, Riedo E, Bongiorno A 2018 Nat. Nanotechnol. 13 133

Google Scholar

Google Scholar

[17] 辛浩, 韩强, 姚小虎 2008 物理学报 57 4391

Google Scholar

Google Scholar

Xin H, Han Q, Yao X H 2008 Acta Phys. Sin. 57 4391

Google Scholar

Google Scholar

[18] Wang M C, Yan C, Ma L, Hu N, Chen M W 2012 Comput. Mater. Sci. 54 236

Google Scholar

Google Scholar

[19] Wang C H, Han Q, Xin D R 2015 Mol. Simul. 41 1

Google Scholar

Google Scholar

[20] Fu Y, Ragab T, Basaran C T 2016 Comput. Mater. Sci. 124 142

Google Scholar

Google Scholar

[21] An M R, Deng Q, Li Y L, Song H Y, Su M J 2018 Superlattices Microst. 123 172

Google Scholar

Google Scholar

[22] 王磊, 张冉冉, 方炜 2019 物理学报 68 064210

Google Scholar

Google Scholar

Wang L, Zhang R R, Fang W 2019 Acta Phys. Sin. 68 064210

Google Scholar

Google Scholar

[23] Li Y B, Sinitskii A, Tour J M 2008 Nat. Mater. 7 966

Google Scholar

Google Scholar

[24] Stuart S J, Tutein A B, Harrison J A 2000 J. Chem. Phys. 112 6472

Google Scholar

Google Scholar

计量

- 文章访问数: 6114

- PDF下载量: 66

- 被引次数: 0

下载:

下载: