-

电子器件高度薄型化、多功能化和集成化的时代, 不可避免地会导致复合材料内部的热量积累, 严重影响设备的稳定运行和使用寿命, 如何实现电介质材料快速且高效的导热散热已成为影响电子设备发展的关键问题. 传统聚酰亚胺本征导热系数较低, 限制了在电气设备与智能电网等领域中的应用, 发展新型高导热聚酰亚胺电介质薄膜材料成为国内外研究重点. 本文介绍了复合材料的热传导机制, 概述了近年来导热聚酰亚胺薄膜的研究进展与发展现状, 重点讨论了导热填料、界面相容、成型工艺对材料导热系数的影响, 最后结合导热聚酰亚胺复合电介质材料未来发展的需要, 对研究中存在的一些关键科学技术问题进行了总结与展望.In the era of highly thin, multi-functional and integrated electronic devices, it will inevitably lead to the heat accumulation inside the composite material, thereby seriously affecting the operation stability and service life of the equipment. How to realize the rapid and efficient heat conduction and heat dissipation of dielectric materials has become a bottleneck problem restricting the further development of electronic devices. The intrinsic thermal conductivity of traditional polyimide is low, which limits its application in electrical equipment, smart grid and other fields. The development of new high thermal conductivity polyimide dielectric film materials has become the focus of research. This paper introduces the thermal conduction mechanism of composite materials, summarizes the research progress and development status of thermally conductive polyimide films in recent years, and focuses on the effects of thermally conductive fillers, interface compatibility, and molding process of the thermal conductivity of materials. Finally, some key scientific and technical issues in the research are summarized and prospected in combination with the future development needs of thermally conductive polyimide composite dielectric materials.

-

Keywords:

- polyimide /

- thermal conductivity /

- thermal conductive filler /

- composite materials

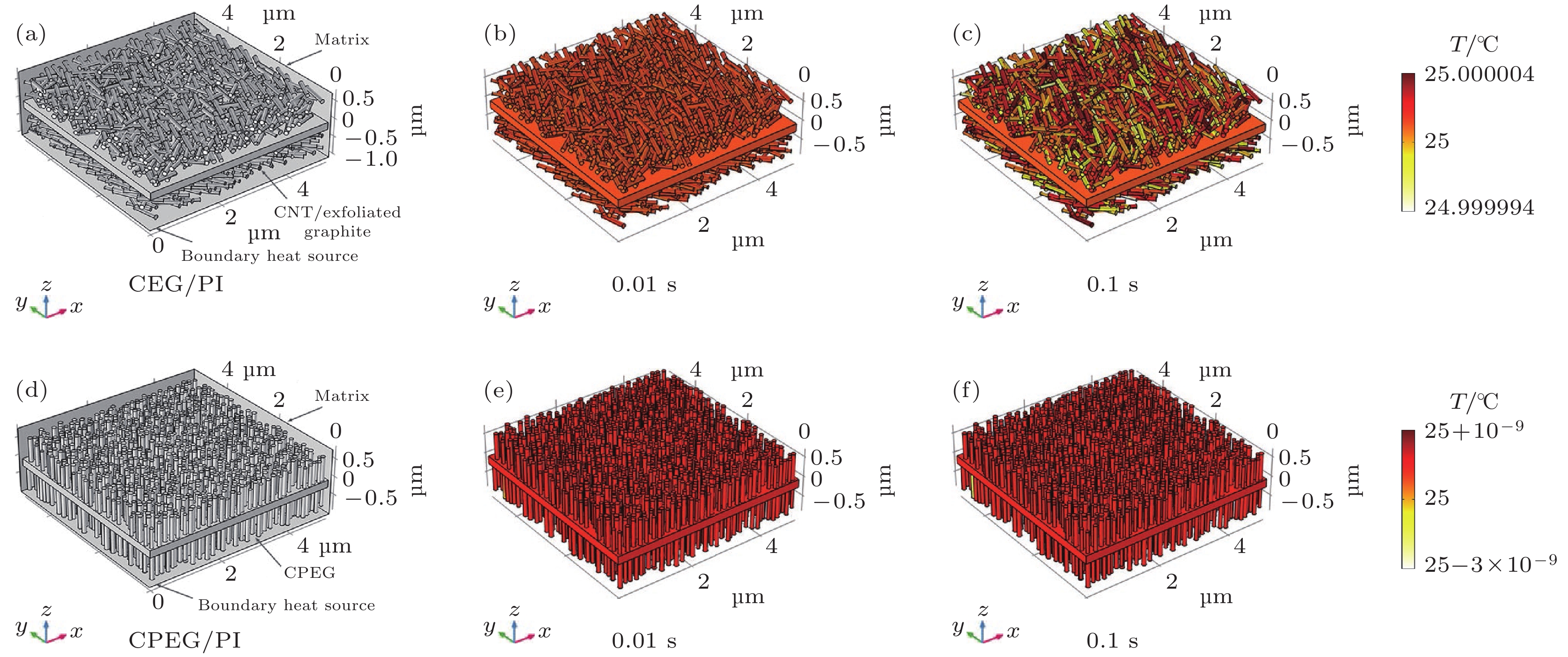

[1] Song N, Cao D, Luo X, Wang Q, Ding P, Shi L 2020 Compos. Part A 135 105912

Google Scholar

Google Scholar

[2] 刘裕芮, 许艳菲 2022 物理学报 71 023601

Google Scholar

Google Scholar

Liu Y R, Xu Y F 2022 Acta Phys. Sin. 71 023601

Google Scholar

Google Scholar

[3] Lian R, Lei X, Chen Y, Zhang Q 2019 J. Appl. Polym. Sci. 136 47771

Google Scholar

Google Scholar

[4] Govindaraj B, Sarojadevi M 2018 Polym. Adv. Technol. 29 1718

Google Scholar

Google Scholar

[5] 刘金刚, 张秀敏, 田付强, 杨士勇 2017 电工技术学报 32 14

Google Scholar

Google Scholar

Liu J G, Zhang X M, Tian F Q, Yang S Y 2017 Trans. CES. 32 14

Google Scholar

Google Scholar

[6] Gu J W, Lü Z Y, Wu Y L, Guo Y Q, Tian L D, Qiu H, Li W Z, Zhang Q Y 2017 Compos. Part A 94 209

Google Scholar

Google Scholar

[7] Yang N 2016 M. S. Thesis (Tianjin: Hebei University of Technology) (in Chinese)

[8] 潘东楷, 宗志成, 杨诺 2022 物理学报 71 086302

Google Scholar

Google Scholar

Pan D K, Zong Z C, Yang N 2022 Acta Phys. Sin. 71 086302

Google Scholar

Google Scholar

[9] 高梦岩, 王畅鸥, 贾妍, 翟磊, 莫松, 何民辉, 范琳 2021 绝缘材料 54 1

Gao M Y, Wang C O, Jia Y, Zhai L, Mo S, He M H, Fan L 2021 Insul. Mater. 54 1

[10] Zhao L H, Wang L, Jin Y F, Ren J W, Wang Z, Jia L C 2022 Compos. Part B 229 109454

Google Scholar

Google Scholar

[11] Zhang L, Deng H, Fu Q 2018 Compos. Commun. 8 74

Google Scholar

Google Scholar

[12] Wang C B 2020 Ph. D. Dissertation (Jilin: Jilin University) (in Chinese)

[13] WangY Y 2021 Ph. D. Dissertation (Anhui: University of Science and Technology of China) (in Chinese)

[14] 田付强, 熊雯雯, 夏宇, 杨春 2020 绝缘材料 53 1

Google Scholar

Google Scholar

Tian F Q, Xiong W W, Xia Y, Yang C 2020 Insul. Mater. 53 1

Google Scholar

Google Scholar

[15] 曲可新 2022 硕士学位论文 (哈尔滨: 哈尔滨理工大学)

Qu K X 2022 M. S. Thesis (Harbin: Harbin University of Science and Technology) (in Chinese)

[16] Liu J, Yang R G 2012 Phys. Rev. B 86 104307

Google Scholar

Google Scholar

[17] 周文英, 王蕴, 曹国政, 曹丹, 李婷, 张祥林 2021 复合材料学报 38 2038

Google Scholar

Google Scholar

Zhou W Y, Wang Y, Cao G Z, Cao D, Li T, Zhang X L 2021 Acta Mate. Compos. Sin. 38 2038

Google Scholar

Google Scholar

[18] Guo Y Q, Ruan K P, Shi X T, Yang X T, Gu J W 2020 Compos. Sci. Technol. 193 108134

Google Scholar

Google Scholar

[19] 何亭融, 曲绍宁, 尹训茜 2022 绝缘材料 53 12

Google Scholar

Google Scholar

He T R, Qu S N, Yin X X 2022 Insul. Mater. 53 12

Google Scholar

Google Scholar

[20] Chen H Y, Ginzburg V V, Yang J, Yang Y F, Liu W, Huang Y, Du L B, Chen B 2016 Prog. Polym. Sci. 59 41

Google Scholar

Google Scholar

[21] Xu X X 2018 M. S. Thesis (Chongqing: Chongqing University of Posts and Telecommunications) (in Chinese)

[22] 蒋涛, 邬涵, 张群朝, 郝同辉 2019 湖北大学学报(自然科学版) 41 526

Google Scholar

Google Scholar

Jiang T, Wu H, Zhang Q C, Hao T H 2019 Hubei Univ. (Nat. Sci. Ed. ) 41 526

Google Scholar

Google Scholar

[23] 兰生, 李焜, 高新昀 2017 物理学报 66 136801

Google Scholar

Google Scholar

Lan S, Li K, Gao X Y 2017 Acta Phys. Sin. 66 136801

Google Scholar

Google Scholar

[24] 徐京城, 戴思畅, 李昊亮, 杨俊和 2018 新型炭材料 33 213

Google Scholar

Google Scholar

Xu J C, Dai S C, Li H L, Yang J H 2018 New Carb. Mater. 33 213

Google Scholar

Google Scholar

[25] Wang X S, Zhao T, Wang Y H, Zhang L, Zou L, Zhang Y T 2022 Comput. Mater. Sci. 210 111051

Google Scholar

Google Scholar

[26] Zhu M X, Song H G, Yu Q C, Chen J M, Zhang H Y 2020 Int. J. Heat. Mass. Tran. 162 120381

Google Scholar

Google Scholar

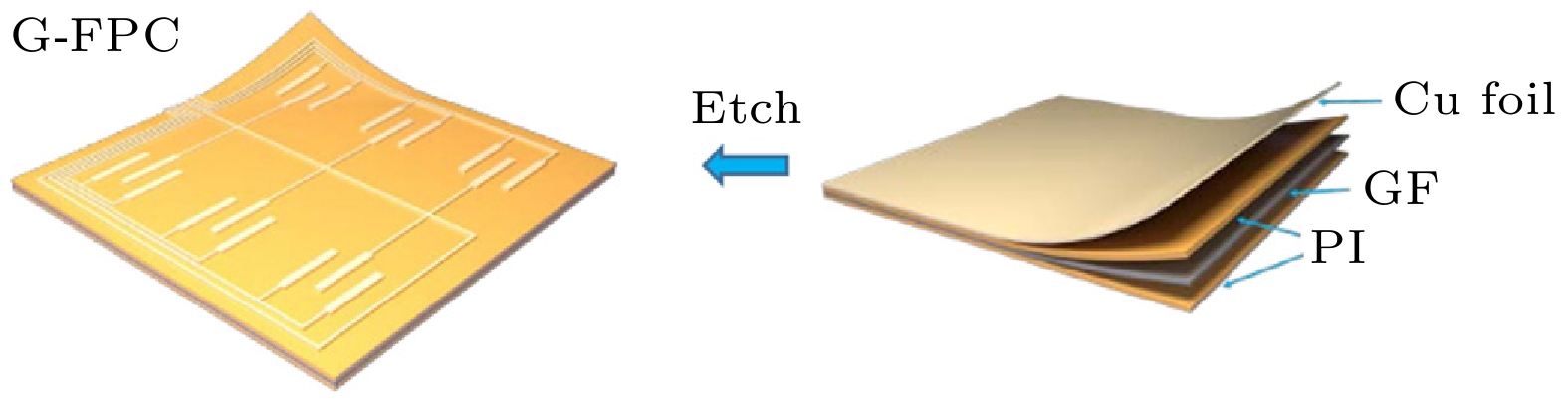

[27] Guo Y Q, Wang S S, Ruan K P, Zhang H T, Gu J W 2021 Npj Flex. Elec. 5 16

Google Scholar

Google Scholar

[28] Ding D L, Zou M H, Wang X, Qin G Z, Zhang S Y, Chan S Y, Meng Q Y, Liu Z G, Zhang Q Y, Chen Y H 2022 Chem. Eng. J. 437 135438

Google Scholar

Google Scholar

[29] Wu S, Kondo Y, Kakimoto M, et al. 2019 NPJ Comput. Mater. 5 66

Google Scholar

Google Scholar

[30] 张萌萌, 贾广跃, 熊丽萍, 何忠义, 晏金灿, 纪红兵 2020 精细化工 37 1081

Google Scholar

Google Scholar

Zhang M M, Jia G Y, Xiong L P, He Z Y, Yan J C, Ji H B 2020 Fine Chem. 37 1081

Google Scholar

Google Scholar

[31] Zhu C Y, Yang W X, Xu H B, Ding B, Gong L, Li Z Y 2021 Int. J. Therm. Sci. 168 107088

Google Scholar

Google Scholar

[32] Dong M J, Hou G Y, Zhang J C, Liu Li, Liang G Y, Hao X M, Guo Y F, Wang M H 2022 Compos. Part B 242 110033

Google Scholar

Google Scholar

[33] Zhang E R, Yao Y P, Gao T Y, Kang D D, Wu J H, Dai J Y 2019 J. Chem. Phys. 151 064116

Google Scholar

Google Scholar

[34] Yang Y, Cao J, Wei N, Meng D H, Wang L N, Ren G H, Yan R X, Zhang N 2019 Molecules 24 1103

Google Scholar

Google Scholar

[35] Ghaderi H, Ghasemi H, Rouhi S, Mahdavi E 2021 Phys. E Low Dimens. Syst. Nanostruct. 134 114830

Google Scholar

Google Scholar

[36] Ding Z W, Pei Q X, Jiang J W, Zhang Y W 2015 J. Phys. Chem. C 119 16358

Google Scholar

Google Scholar

[37] Ahmadi M, Rouhi S, Ansari R 2021 J Mater. Design Appl. 235 2762

Google Scholar

Google Scholar

[38] Sun Y Y, Zhou L Y, Han Yu, Cui Liu, Chen L 2020 Int. J. Heat. Mass. Tran. 120 120517

Google Scholar

Google Scholar

[39] Dong K, Zhang J J, Jin L M, Gu B H, Sun B Z 2016 Compos. Struct. 143 9

Google Scholar

Google Scholar

[40] Qian L J, Pang X M, Zhou J Q, Yang J X, Lin S S, Hui D 2017 Compos. Part B 116 291

Google Scholar

Google Scholar

[41] Goodarzi B V, Bahramian A R 2022 J. Therm. Anal. Calorim. 147 6227

Google Scholar

Google Scholar

[42] Wu Y J, Fang L, Xu Y B 2019 NPJ Comput. Mater. 5 1

Google Scholar

Google Scholar

[43] Meshalkin Y, Shakirov A, Popov E, Koroteev D, Gurbatova I 2020 Geophys. J. Int. 222 978

Google Scholar

Google Scholar

[44] Sargam Y, Wang K J, Cho I H 2021 Build. Eng. 34 101956

Google Scholar

Google Scholar

[45] Li K Q, Liu Y, Kang Q 2022 Int. Commun. Heat Mass Transfer 136 106139

Google Scholar

Google Scholar

[46] Jiang Y L, Shi X J, Feng Y Z, Li S, Zhou X P, Xie X L 2018 Compos. Part A 107 657

Google Scholar

Google Scholar

[47] Li S S, Liu X, Fang C Q, Liu N L, Liu D H 2018 RSC Adv. 8 20505

Google Scholar

Google Scholar

[48] Goto T, Ito T, Mayumi K, Maeda R, Shimizu Y, Hatakeyama K, Kohzolto, Hakuta Y, Terashima 2020 Compos. Sci. Technol. 190 108009

Google Scholar

Google Scholar

[49] Lule Z, Kim J 2019 Polymer 11 148

Google Scholar

Google Scholar

[50] Hu D C, Liu H Q, Guo Y K, Yang M Z, Ma W S 2022 Compos. Part A 158 106970

Google Scholar

Google Scholar

[51] Shi Q, Zhu A P 2020 Prog. Org. Coat. 140 105480

Google Scholar

Google Scholar

[52] Ding D L, Wang H T, Wu Z Q, Chen Y H, Zhang Q Y 2019 Macromol. Rapid Commun. 40 1800805

Google Scholar

Google Scholar

[53] 卢虹, 师雯, 周聪, 张梓楠, 游峰, 刘仿军 2021 胶体与聚合物 39 163

Google Scholar

Google Scholar

Lu H, Shi W, Zhou C, Zhang Z N, You F, Liu F J 2021 Coll. Poly. 39 163

Google Scholar

Google Scholar

[54] Zhang X D, Dong J W, Pan D, Yang G, Su F M, Ji Y X, Liu C T, Shen C Y 2021 Adv. Compos. Hybrid. Ma. 4 1102

Google Scholar

Google Scholar

[55] Zhou X N, Xu S S, Wang Z Y, Hao L C, Shi Z Q, Zhao J P, Zhang Q G, Ishizaki K, Wang Bo, Yang J F 2022 Adv. Sci. 9 2103592

Google Scholar

Google Scholar

[56] Lin Y, Kang Q, Wei H, Bao H, Jiang P K, Mai Y W, Huang X Y 2021 Nanomicro. Lett. 13 1

Google Scholar

Google Scholar

[57] Dong L, Xi Q, Chen D S, Guo J, Nakayama T, Li Y Y, Liang Z Q, Zhou J, Xu X F, Li B W 2018 Nat. Sci. Rev. 5 500

Google Scholar

Google Scholar

[58] Morikawa J, Hashimoto T 2009 J. Appl. Phys. 105 113506

Google Scholar

Google Scholar

[59] Xiao T C, Fan X, Fan D S, Li Q 2017 Polym. Bull. 74 4561

Google Scholar

Google Scholar

[60] Lei H Y, Zhang M Y, Niu H Q, Qi S L, Tian G F, Wu D Z 2018 Polymer 149 96

Google Scholar

Google Scholar

[61] Guo Z, Lee D, Liu Y, Sun F Y, Sliwinski A, Gao H F, Burns P, Luo T F 2014 Phys. Chem. Chem. Phys. 16 7764

Google Scholar

Google Scholar

[62] Ma H, Tian Z T 2019 J. Mater. Res. 34 126

Google Scholar

Google Scholar

[63] Shen S, Henry A, Tong J, Zheng R T, Chen G 2010 Nat. Nanotechnol. 5 251

Google Scholar

Google Scholar

[64] Ruan K P, Guo, Y Q, Gu J W 2021 Macromolecules 54 4934

Google Scholar

Google Scholar

[65] Shoji Y, Ishige R, Higashihara T, Morikawa J, Hashimoto T, Takahara A, Watanabet J, Ueda M 2013 Macromolecules 46 747

Google Scholar

Google Scholar

[66] Shoji Y, Ishige R, Higashihara T, Kawauchi S, Watanabe J, Ueda M 2010 Macromolecules 43 8950

Google Scholar

Google Scholar

[67] Schab-Balcerzak E, Iwan A, Grucela-Zajac M, Krompiec M, Podgorna M, Domanski, M, Siwy M Janeczek H 2011 Synth. Met. 161 1660

Google Scholar

Google Scholar

[68] 龚莹, 周文英, 徐丽, 彭建东, 赵伟, 闫智伟 2017 中国塑料 31 1

Google Scholar

Google Scholar

Gong Y, Zhou W Y, Xu L, Peng J D, Zhao W, Yan Z W 2017 China Plastics 31 1

Google Scholar

Google Scholar

[69] Rivera Nicholls A, Pellisier M, Perez Y, Stock J A, Kull K, Julien T, Eubank J, Harmon J P 2019 Polym. Eng. Sci. 59 1948

Google Scholar

Google Scholar

[70] Kim G H, Lee D, Shanker A, Shao L, Kwon M S, Gidley D, Kim J, Pipe K P 2015 Nat. Mater. 14 295

Google Scholar

Google Scholar

[71] Gu J W, Yang X T, Lü Z Y, Li N, Liang C B, Zhang Q Y 2016 Int. J. Heat Mass. Transf. 92 15

Google Scholar

Google Scholar

[72] Hussain A R J, Alahyari A A, Eastman S A, Thibaud-Erkey C, Johnston S, Sobkowicz M J 2017 Appl. Therm. Eng. 113 1118

Google Scholar

Google Scholar

[73] Gong J R, Liu Z D, Yu J H, Dai D, Dai W, Du S Y, Li C Y, Jiang N, Zhan Z L, Lin C T 2016 Compos. Part A 87 290

Google Scholar

Google Scholar

[74] Wu X, Li H L, Cheng K, Qiu H X, Yang J H 2019 Nanoscale 11 8219

Google Scholar

Google Scholar

[75] Ma L, Wang Y X, Wang Y Y, Wang C G, Gao X P 2020 Ceram. Int. 46 3332

Google Scholar

Google Scholar

[76] Weng M M, Jian L F, Feng X, Luo X L, Hu J Q, Zhang J S, Liu Y D, Min Y G 2021 Ceram. Int. 47 24519

Google Scholar

Google Scholar

[77] Wang Y, Wang H T, Liu F, Wu X L, Xu J L, Cui H X, Wu Y J, Xue R, Tian C, Zheng B J, Yao W 2020 Compos. Part A 138 106075

Google Scholar

Google Scholar

[78] Guo Y Q, Ruan K P, Yang X T, Ma T B, Kong J, Wu N N, Zhang J X, Gu J W, Guo Z H 2019 J. Mater. Chem. C 7 7035

Google Scholar

Google Scholar

[79] Si Y C, Samulski E T 2008 Chem. Mater. 20 6792

Google Scholar

Google Scholar

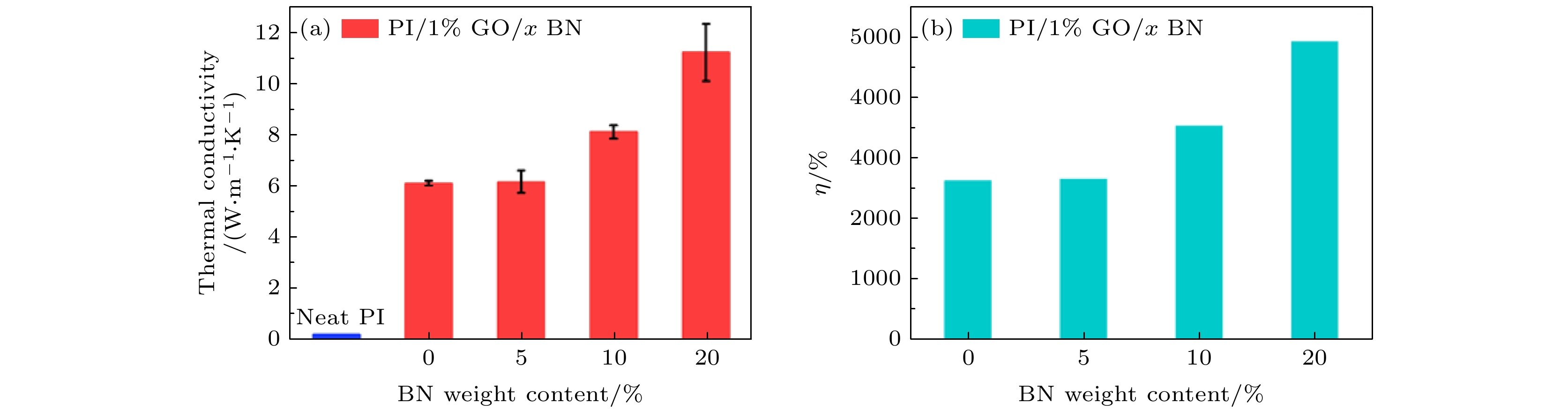

[80] Guo Y Q, Yang X T, Ruan K P, Kong J, Dong M Y, Zhang J X, Gu J W, Guo Z H 2019 ACS Appl. Mater. Interfaces 11 25465

Google Scholar

Google Scholar

[81] An L L, Yang Z H, Zeng X L, Hu W B, Yu Y L, Zhang J Y, Wang Q H 2022 Chem. Eng. J. 431 133740

Google Scholar

Google Scholar

[82] Gu J W, Du J J, Dang J, Geng W C, Hu S H, Zhang Q Y 2014 RSC Adv. 4 22101

Google Scholar

Google Scholar

[83] Liu L Z, Cao C H, Ma X Y, Zhang X R, Lü T 2020 J. Macromol. Sci. A 57 398

Google Scholar

Google Scholar

[84] Huang C L, Qian X, Yang R G 2018 Mat. Sci. Eng. R 132 1

Google Scholar

Google Scholar

[85] He X H, Wang Y C 2020 Ind. Eng. Chem. Res. 59 1925

Google Scholar

Google Scholar

[86] Wang Y Y, Zhang X, Ding X, Li Y, Zhang P, Shu M T, Zhang Q, Gong Y, Zheng K, Wu B, Tian X Y 2021 Compos. Sci. Technol. 205 108693

Google Scholar

Google Scholar

[87] Ji C 2020 M. S. Thesis (Shenzhen: Shenzhen University) (in Chinese)

[88] Leung S N, Khan M O, Chan E, Naguib H E, Dawson F, Adinkrah V, LakatosH L 2013 J Appl. Polym. Sci. 127 3293

Google Scholar

Google Scholar

[89] Liu D X, Ma C G, Chi H T, Li S H, Zhang P, Dai P B 2020 RSC Adv. 10 42584

Google Scholar

Google Scholar

[90] Che J J, Wu K, Lin Y J, Wang K, Fu Q 2017 Compos. Part A 99 32

Google Scholar

Google Scholar

[91] Wu K, Xue Y, Yang W X, Chai S G, Chen F, Fu Q 2016 Compos. Sci. Technol. 130 28

Google Scholar

Google Scholar

[92] Wei Y, Shi Y P, Jiang Z Y, Zhang X F, Chen H H, Zhang Y H, Zhang J W, Gong C H 2019 J. Alloys Compd. 810 151950

Google Scholar

Google Scholar

[93] Chen C, Li X J, Wen Y F, Liu J W, Li X W, Zeng H X, Xue Z G, Zhou X P, Xie X L 2019 Compos. Part A 125 105517

Google Scholar

Google Scholar

[94] 马馨雨 2019 硕士学位论文 (哈尔滨: 哈尔滨理工大学)

Ma X Y 2019 M. S. Thesis (Harbin: Harbin University of Science and Technology) (in Chinese)

[95] Wang H, Xing W K, Chen S, Song C Y, Dickey M D, Deng T 2021 Adv. Mater. 33 2103104

Google Scholar

Google Scholar

[96] Feng C P, Wei F, Sun K Y, Wang Y, Lan H B, Shang H J, Ding F Z, Bai L, Yang J, Yang W 2022 Nanomicro Lett. 14 127

Google Scholar

Google Scholar

[97] Yang N, Xu C, Hou J, Yao Y M, Zhang Q X, Grami M E, He L Q, Wang N Y, Qu X W 2016 RSC Adv. 6 18279

Google Scholar

Google Scholar

[98] 杨曦, 姚亚超, 张伯涵, 苏创, 于晓燕 2016 胶体与聚合物 34 19

Google Scholar

Google Scholar

Yang X, Yao Y C, Zhang B H, Su C, Yu X Y 2016 Coll. Poly. 34 19

Google Scholar

Google Scholar

[99] Xie Z L, Wu K, Liu D Y, Zhang Q, Fu Q 2021 Compo. Sci. Technol. 208 108756

Google Scholar

Google Scholar

[100] Li H Y, Li R Y, Liu H L, Wang D M, Zhang P Y, Liu T, Yang A W 2019 Emerg. Mater. Res. 8 55

Google Scholar

Google Scholar

[101] Cao L, Wang J J, Dong J, Zhao X, Li H B, Zhang Q H 2020 Compos. Part B 188 107882

Google Scholar

Google Scholar

[102] Xu L B, Chen G F, Wang W, Li L, Fang X Z 2016 Compos. Part A 84 472

Google Scholar

Google Scholar

[103] Ding D L, Shang Z H, Zhang X, Lei X F, Liu Z G, Zhang Q Y, Chen Y H 2020 Ceram. Int. 46 28363

Google Scholar

Google Scholar

[104] 王雨婷, 吴子剑, 王正芳, 王雪霏, 郭宁, 张笑瑞, 马英一, 陈昊, 翁凌 2021 绝缘材料 54 120

Google Scholar

Google Scholar

Wang Y T, Wu Z J, Wang Z F, Wang X F, Guo N, Zhang X R, Ma Y Y, Chen H, Weng L 2021 Insul. Mater. 54 120

Google Scholar

Google Scholar

[105] Duan G Y, Cao Y T, Quan J Y, Hu Z M, Wang Y, Yu J R, Zhu J 2020 J. Mater. Sci. 55 8170

Google Scholar

Google Scholar

[106] Dong J, Cao L, Li Y, Wu Z Q, Teng C Q 2020 Compos. Sci. Technol. 196 108242

Google Scholar

Google Scholar

[107] 曹金梅, 田付强, 雷清泉 2022 科学通报 67 640

Cao J M, Tian F Q, Lei Q Q 2022 Sci. Bull. 67 640

[108] Jiang T, Carbone E J, Lo K W H, Laurencin C T 2015 Prog. Polym. Sci. 46 1

Google Scholar

Google Scholar

[109] Li Z, Yin Q F, Hu W W, Zhang J W, Guo J H, Chen J P, Sun T H, Du C Q, Shu J, Yu L G, Zhang J W 2019 J. Mater. Sci. 54 9025

Google Scholar

Google Scholar

[110] Guo Y Q, Xu G J, Yang X T, Ruan K P, Ma T B, Zhang Q Y, Gu J W, Wu Y L, Liu Hu, Guo Z H 2018 J. Mater. Chem. C 6 3004

Google Scholar

Google Scholar

[111] Guo Y Q, Qiu H, Ruan K P, Zhang Y L, Gu J W 2022 Nanomicro Lett. 14 26

Google Scholar

Google Scholar

[112] Wei S Y, Yu Q X, Fan Z G, Liu S W, Chi Z G, Chen X D, Zhang Y, Xu J R 2018 RSC Adv. 8 22169

Google Scholar

Google Scholar

[113] Liu D X, Chi H T, Ma C G, Song M Y, Zhang P, Dai P B 2022 Compos. Sci. Technol. 220 109292

Google Scholar

Google Scholar

[114] Chung S H, Kim J T, Kim H, Kim D H, Jeong S W 2022 Mater. Today Commun. 30 103026

Google Scholar

Google Scholar

-

表 1 常见聚合物的热导率

Table 1. Thermal conductivity of the common polymers.

材料名称 热导率/(W·m–1·K–1) 环氧树脂 (EP) 0.20—0.88 聚氨酯 (PU) 0.25 聚偏氯乙烯 (PVDF) 0.19 聚二甲基硅氧烷 (PDMS) 0.19 聚苯乙烯 (PS) 0.18 低密度聚乙烯 (LDPE) 0.32—0.40 高密度聚乙烯 (HDPE) 0.38—0.51 聚丙烯 (PP) 0.17—0.22 聚醚醚酮 (PEEK) 0.25 聚氯乙烯 (PVC) 0.14—0.17 聚酰亚胺 (PI) 0.10—0.35 聚乙烯醇 (PVA) 0.20 聚四氟乙烯(PTFE) 0.25 聚甲醛 (POM) 0.40 -

[1] Song N, Cao D, Luo X, Wang Q, Ding P, Shi L 2020 Compos. Part A 135 105912

Google Scholar

Google Scholar

[2] 刘裕芮, 许艳菲 2022 物理学报 71 023601

Google Scholar

Google Scholar

Liu Y R, Xu Y F 2022 Acta Phys. Sin. 71 023601

Google Scholar

Google Scholar

[3] Lian R, Lei X, Chen Y, Zhang Q 2019 J. Appl. Polym. Sci. 136 47771

Google Scholar

Google Scholar

[4] Govindaraj B, Sarojadevi M 2018 Polym. Adv. Technol. 29 1718

Google Scholar

Google Scholar

[5] 刘金刚, 张秀敏, 田付强, 杨士勇 2017 电工技术学报 32 14

Google Scholar

Google Scholar

Liu J G, Zhang X M, Tian F Q, Yang S Y 2017 Trans. CES. 32 14

Google Scholar

Google Scholar

[6] Gu J W, Lü Z Y, Wu Y L, Guo Y Q, Tian L D, Qiu H, Li W Z, Zhang Q Y 2017 Compos. Part A 94 209

Google Scholar

Google Scholar

[7] Yang N 2016 M. S. Thesis (Tianjin: Hebei University of Technology) (in Chinese)

[8] 潘东楷, 宗志成, 杨诺 2022 物理学报 71 086302

Google Scholar

Google Scholar

Pan D K, Zong Z C, Yang N 2022 Acta Phys. Sin. 71 086302

Google Scholar

Google Scholar

[9] 高梦岩, 王畅鸥, 贾妍, 翟磊, 莫松, 何民辉, 范琳 2021 绝缘材料 54 1

Gao M Y, Wang C O, Jia Y, Zhai L, Mo S, He M H, Fan L 2021 Insul. Mater. 54 1

[10] Zhao L H, Wang L, Jin Y F, Ren J W, Wang Z, Jia L C 2022 Compos. Part B 229 109454

Google Scholar

Google Scholar

[11] Zhang L, Deng H, Fu Q 2018 Compos. Commun. 8 74

Google Scholar

Google Scholar

[12] Wang C B 2020 Ph. D. Dissertation (Jilin: Jilin University) (in Chinese)

[13] WangY Y 2021 Ph. D. Dissertation (Anhui: University of Science and Technology of China) (in Chinese)

[14] 田付强, 熊雯雯, 夏宇, 杨春 2020 绝缘材料 53 1

Google Scholar

Google Scholar

Tian F Q, Xiong W W, Xia Y, Yang C 2020 Insul. Mater. 53 1

Google Scholar

Google Scholar

[15] 曲可新 2022 硕士学位论文 (哈尔滨: 哈尔滨理工大学)

Qu K X 2022 M. S. Thesis (Harbin: Harbin University of Science and Technology) (in Chinese)

[16] Liu J, Yang R G 2012 Phys. Rev. B 86 104307

Google Scholar

Google Scholar

[17] 周文英, 王蕴, 曹国政, 曹丹, 李婷, 张祥林 2021 复合材料学报 38 2038

Google Scholar

Google Scholar

Zhou W Y, Wang Y, Cao G Z, Cao D, Li T, Zhang X L 2021 Acta Mate. Compos. Sin. 38 2038

Google Scholar

Google Scholar

[18] Guo Y Q, Ruan K P, Shi X T, Yang X T, Gu J W 2020 Compos. Sci. Technol. 193 108134

Google Scholar

Google Scholar

[19] 何亭融, 曲绍宁, 尹训茜 2022 绝缘材料 53 12

Google Scholar

Google Scholar

He T R, Qu S N, Yin X X 2022 Insul. Mater. 53 12

Google Scholar

Google Scholar

[20] Chen H Y, Ginzburg V V, Yang J, Yang Y F, Liu W, Huang Y, Du L B, Chen B 2016 Prog. Polym. Sci. 59 41

Google Scholar

Google Scholar

[21] Xu X X 2018 M. S. Thesis (Chongqing: Chongqing University of Posts and Telecommunications) (in Chinese)

[22] 蒋涛, 邬涵, 张群朝, 郝同辉 2019 湖北大学学报(自然科学版) 41 526

Google Scholar

Google Scholar

Jiang T, Wu H, Zhang Q C, Hao T H 2019 Hubei Univ. (Nat. Sci. Ed. ) 41 526

Google Scholar

Google Scholar

[23] 兰生, 李焜, 高新昀 2017 物理学报 66 136801

Google Scholar

Google Scholar

Lan S, Li K, Gao X Y 2017 Acta Phys. Sin. 66 136801

Google Scholar

Google Scholar

[24] 徐京城, 戴思畅, 李昊亮, 杨俊和 2018 新型炭材料 33 213

Google Scholar

Google Scholar

Xu J C, Dai S C, Li H L, Yang J H 2018 New Carb. Mater. 33 213

Google Scholar

Google Scholar

[25] Wang X S, Zhao T, Wang Y H, Zhang L, Zou L, Zhang Y T 2022 Comput. Mater. Sci. 210 111051

Google Scholar

Google Scholar

[26] Zhu M X, Song H G, Yu Q C, Chen J M, Zhang H Y 2020 Int. J. Heat. Mass. Tran. 162 120381

Google Scholar

Google Scholar

[27] Guo Y Q, Wang S S, Ruan K P, Zhang H T, Gu J W 2021 Npj Flex. Elec. 5 16

Google Scholar

Google Scholar

[28] Ding D L, Zou M H, Wang X, Qin G Z, Zhang S Y, Chan S Y, Meng Q Y, Liu Z G, Zhang Q Y, Chen Y H 2022 Chem. Eng. J. 437 135438

Google Scholar

Google Scholar

[29] Wu S, Kondo Y, Kakimoto M, et al. 2019 NPJ Comput. Mater. 5 66

Google Scholar

Google Scholar

[30] 张萌萌, 贾广跃, 熊丽萍, 何忠义, 晏金灿, 纪红兵 2020 精细化工 37 1081

Google Scholar

Google Scholar

Zhang M M, Jia G Y, Xiong L P, He Z Y, Yan J C, Ji H B 2020 Fine Chem. 37 1081

Google Scholar

Google Scholar

[31] Zhu C Y, Yang W X, Xu H B, Ding B, Gong L, Li Z Y 2021 Int. J. Therm. Sci. 168 107088

Google Scholar

Google Scholar

[32] Dong M J, Hou G Y, Zhang J C, Liu Li, Liang G Y, Hao X M, Guo Y F, Wang M H 2022 Compos. Part B 242 110033

Google Scholar

Google Scholar

[33] Zhang E R, Yao Y P, Gao T Y, Kang D D, Wu J H, Dai J Y 2019 J. Chem. Phys. 151 064116

Google Scholar

Google Scholar

[34] Yang Y, Cao J, Wei N, Meng D H, Wang L N, Ren G H, Yan R X, Zhang N 2019 Molecules 24 1103

Google Scholar

Google Scholar

[35] Ghaderi H, Ghasemi H, Rouhi S, Mahdavi E 2021 Phys. E Low Dimens. Syst. Nanostruct. 134 114830

Google Scholar

Google Scholar

[36] Ding Z W, Pei Q X, Jiang J W, Zhang Y W 2015 J. Phys. Chem. C 119 16358

Google Scholar

Google Scholar

[37] Ahmadi M, Rouhi S, Ansari R 2021 J Mater. Design Appl. 235 2762

Google Scholar

Google Scholar

[38] Sun Y Y, Zhou L Y, Han Yu, Cui Liu, Chen L 2020 Int. J. Heat. Mass. Tran. 120 120517

Google Scholar

Google Scholar

[39] Dong K, Zhang J J, Jin L M, Gu B H, Sun B Z 2016 Compos. Struct. 143 9

Google Scholar

Google Scholar

[40] Qian L J, Pang X M, Zhou J Q, Yang J X, Lin S S, Hui D 2017 Compos. Part B 116 291

Google Scholar

Google Scholar

[41] Goodarzi B V, Bahramian A R 2022 J. Therm. Anal. Calorim. 147 6227

Google Scholar

Google Scholar

[42] Wu Y J, Fang L, Xu Y B 2019 NPJ Comput. Mater. 5 1

Google Scholar

Google Scholar

[43] Meshalkin Y, Shakirov A, Popov E, Koroteev D, Gurbatova I 2020 Geophys. J. Int. 222 978

Google Scholar

Google Scholar

[44] Sargam Y, Wang K J, Cho I H 2021 Build. Eng. 34 101956

Google Scholar

Google Scholar

[45] Li K Q, Liu Y, Kang Q 2022 Int. Commun. Heat Mass Transfer 136 106139

Google Scholar

Google Scholar

[46] Jiang Y L, Shi X J, Feng Y Z, Li S, Zhou X P, Xie X L 2018 Compos. Part A 107 657

Google Scholar

Google Scholar

[47] Li S S, Liu X, Fang C Q, Liu N L, Liu D H 2018 RSC Adv. 8 20505

Google Scholar

Google Scholar

[48] Goto T, Ito T, Mayumi K, Maeda R, Shimizu Y, Hatakeyama K, Kohzolto, Hakuta Y, Terashima 2020 Compos. Sci. Technol. 190 108009

Google Scholar

Google Scholar

[49] Lule Z, Kim J 2019 Polymer 11 148

Google Scholar

Google Scholar

[50] Hu D C, Liu H Q, Guo Y K, Yang M Z, Ma W S 2022 Compos. Part A 158 106970

Google Scholar

Google Scholar

[51] Shi Q, Zhu A P 2020 Prog. Org. Coat. 140 105480

Google Scholar

Google Scholar

[52] Ding D L, Wang H T, Wu Z Q, Chen Y H, Zhang Q Y 2019 Macromol. Rapid Commun. 40 1800805

Google Scholar

Google Scholar

[53] 卢虹, 师雯, 周聪, 张梓楠, 游峰, 刘仿军 2021 胶体与聚合物 39 163

Google Scholar

Google Scholar

Lu H, Shi W, Zhou C, Zhang Z N, You F, Liu F J 2021 Coll. Poly. 39 163

Google Scholar

Google Scholar

[54] Zhang X D, Dong J W, Pan D, Yang G, Su F M, Ji Y X, Liu C T, Shen C Y 2021 Adv. Compos. Hybrid. Ma. 4 1102

Google Scholar

Google Scholar

[55] Zhou X N, Xu S S, Wang Z Y, Hao L C, Shi Z Q, Zhao J P, Zhang Q G, Ishizaki K, Wang Bo, Yang J F 2022 Adv. Sci. 9 2103592

Google Scholar

Google Scholar

[56] Lin Y, Kang Q, Wei H, Bao H, Jiang P K, Mai Y W, Huang X Y 2021 Nanomicro. Lett. 13 1

Google Scholar

Google Scholar

[57] Dong L, Xi Q, Chen D S, Guo J, Nakayama T, Li Y Y, Liang Z Q, Zhou J, Xu X F, Li B W 2018 Nat. Sci. Rev. 5 500

Google Scholar

Google Scholar

[58] Morikawa J, Hashimoto T 2009 J. Appl. Phys. 105 113506

Google Scholar

Google Scholar

[59] Xiao T C, Fan X, Fan D S, Li Q 2017 Polym. Bull. 74 4561

Google Scholar

Google Scholar

[60] Lei H Y, Zhang M Y, Niu H Q, Qi S L, Tian G F, Wu D Z 2018 Polymer 149 96

Google Scholar

Google Scholar

[61] Guo Z, Lee D, Liu Y, Sun F Y, Sliwinski A, Gao H F, Burns P, Luo T F 2014 Phys. Chem. Chem. Phys. 16 7764

Google Scholar

Google Scholar

[62] Ma H, Tian Z T 2019 J. Mater. Res. 34 126

Google Scholar

Google Scholar

[63] Shen S, Henry A, Tong J, Zheng R T, Chen G 2010 Nat. Nanotechnol. 5 251

Google Scholar

Google Scholar

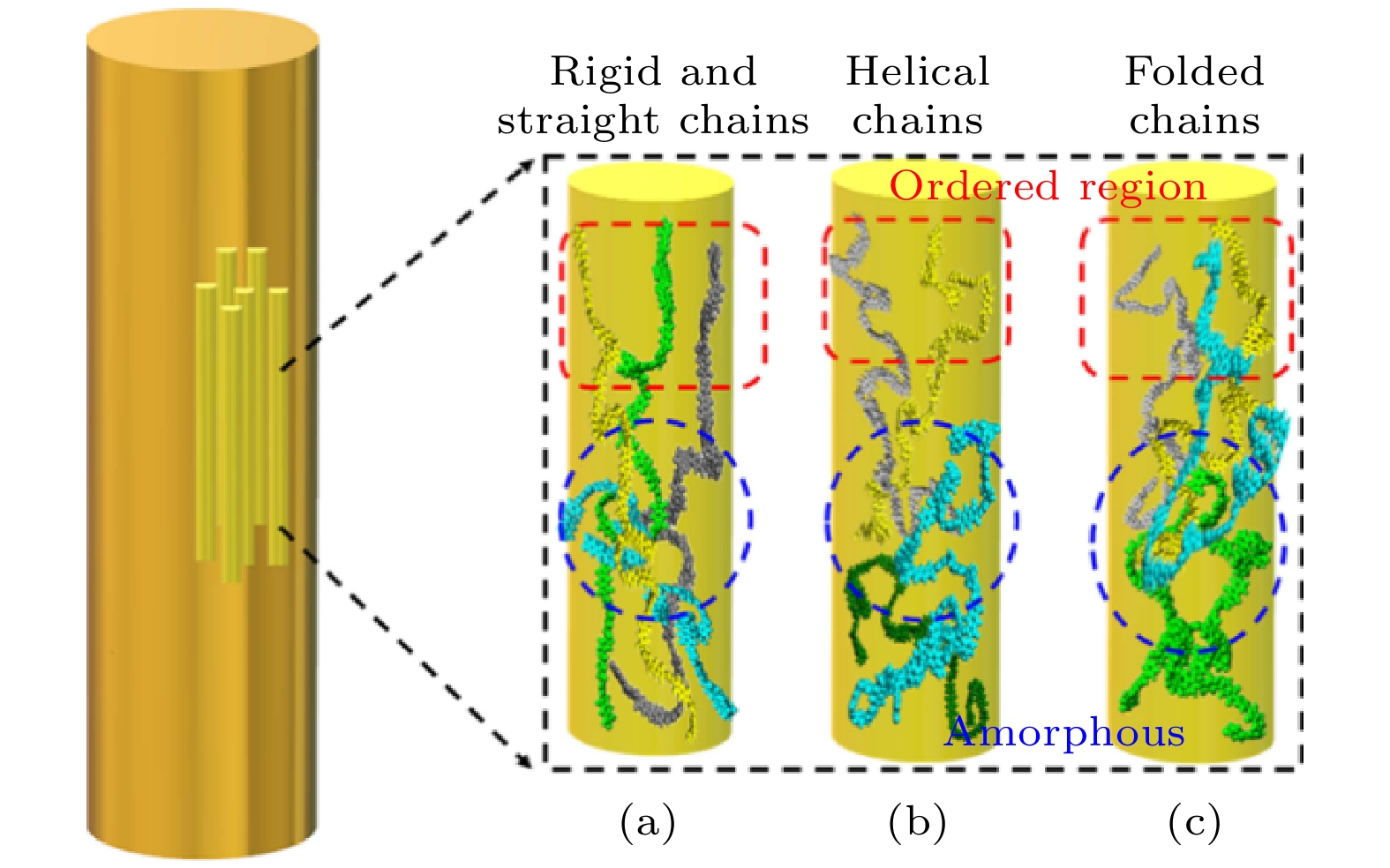

[64] Ruan K P, Guo, Y Q, Gu J W 2021 Macromolecules 54 4934

Google Scholar

Google Scholar

[65] Shoji Y, Ishige R, Higashihara T, Morikawa J, Hashimoto T, Takahara A, Watanabet J, Ueda M 2013 Macromolecules 46 747

Google Scholar

Google Scholar

[66] Shoji Y, Ishige R, Higashihara T, Kawauchi S, Watanabe J, Ueda M 2010 Macromolecules 43 8950

Google Scholar

Google Scholar

[67] Schab-Balcerzak E, Iwan A, Grucela-Zajac M, Krompiec M, Podgorna M, Domanski, M, Siwy M Janeczek H 2011 Synth. Met. 161 1660

Google Scholar

Google Scholar

[68] 龚莹, 周文英, 徐丽, 彭建东, 赵伟, 闫智伟 2017 中国塑料 31 1

Google Scholar

Google Scholar

Gong Y, Zhou W Y, Xu L, Peng J D, Zhao W, Yan Z W 2017 China Plastics 31 1

Google Scholar

Google Scholar

[69] Rivera Nicholls A, Pellisier M, Perez Y, Stock J A, Kull K, Julien T, Eubank J, Harmon J P 2019 Polym. Eng. Sci. 59 1948

Google Scholar

Google Scholar

[70] Kim G H, Lee D, Shanker A, Shao L, Kwon M S, Gidley D, Kim J, Pipe K P 2015 Nat. Mater. 14 295

Google Scholar

Google Scholar

[71] Gu J W, Yang X T, Lü Z Y, Li N, Liang C B, Zhang Q Y 2016 Int. J. Heat Mass. Transf. 92 15

Google Scholar

Google Scholar

[72] Hussain A R J, Alahyari A A, Eastman S A, Thibaud-Erkey C, Johnston S, Sobkowicz M J 2017 Appl. Therm. Eng. 113 1118

Google Scholar

Google Scholar

[73] Gong J R, Liu Z D, Yu J H, Dai D, Dai W, Du S Y, Li C Y, Jiang N, Zhan Z L, Lin C T 2016 Compos. Part A 87 290

Google Scholar

Google Scholar

[74] Wu X, Li H L, Cheng K, Qiu H X, Yang J H 2019 Nanoscale 11 8219

Google Scholar

Google Scholar

[75] Ma L, Wang Y X, Wang Y Y, Wang C G, Gao X P 2020 Ceram. Int. 46 3332

Google Scholar

Google Scholar

[76] Weng M M, Jian L F, Feng X, Luo X L, Hu J Q, Zhang J S, Liu Y D, Min Y G 2021 Ceram. Int. 47 24519

Google Scholar

Google Scholar

[77] Wang Y, Wang H T, Liu F, Wu X L, Xu J L, Cui H X, Wu Y J, Xue R, Tian C, Zheng B J, Yao W 2020 Compos. Part A 138 106075

Google Scholar

Google Scholar

[78] Guo Y Q, Ruan K P, Yang X T, Ma T B, Kong J, Wu N N, Zhang J X, Gu J W, Guo Z H 2019 J. Mater. Chem. C 7 7035

Google Scholar

Google Scholar

[79] Si Y C, Samulski E T 2008 Chem. Mater. 20 6792

Google Scholar

Google Scholar

[80] Guo Y Q, Yang X T, Ruan K P, Kong J, Dong M Y, Zhang J X, Gu J W, Guo Z H 2019 ACS Appl. Mater. Interfaces 11 25465

Google Scholar

Google Scholar

[81] An L L, Yang Z H, Zeng X L, Hu W B, Yu Y L, Zhang J Y, Wang Q H 2022 Chem. Eng. J. 431 133740

Google Scholar

Google Scholar

[82] Gu J W, Du J J, Dang J, Geng W C, Hu S H, Zhang Q Y 2014 RSC Adv. 4 22101

Google Scholar

Google Scholar

[83] Liu L Z, Cao C H, Ma X Y, Zhang X R, Lü T 2020 J. Macromol. Sci. A 57 398

Google Scholar

Google Scholar

[84] Huang C L, Qian X, Yang R G 2018 Mat. Sci. Eng. R 132 1

Google Scholar

Google Scholar

[85] He X H, Wang Y C 2020 Ind. Eng. Chem. Res. 59 1925

Google Scholar

Google Scholar

[86] Wang Y Y, Zhang X, Ding X, Li Y, Zhang P, Shu M T, Zhang Q, Gong Y, Zheng K, Wu B, Tian X Y 2021 Compos. Sci. Technol. 205 108693

Google Scholar

Google Scholar

[87] Ji C 2020 M. S. Thesis (Shenzhen: Shenzhen University) (in Chinese)

[88] Leung S N, Khan M O, Chan E, Naguib H E, Dawson F, Adinkrah V, LakatosH L 2013 J Appl. Polym. Sci. 127 3293

Google Scholar

Google Scholar

[89] Liu D X, Ma C G, Chi H T, Li S H, Zhang P, Dai P B 2020 RSC Adv. 10 42584

Google Scholar

Google Scholar

[90] Che J J, Wu K, Lin Y J, Wang K, Fu Q 2017 Compos. Part A 99 32

Google Scholar

Google Scholar

[91] Wu K, Xue Y, Yang W X, Chai S G, Chen F, Fu Q 2016 Compos. Sci. Technol. 130 28

Google Scholar

Google Scholar

[92] Wei Y, Shi Y P, Jiang Z Y, Zhang X F, Chen H H, Zhang Y H, Zhang J W, Gong C H 2019 J. Alloys Compd. 810 151950

Google Scholar

Google Scholar

[93] Chen C, Li X J, Wen Y F, Liu J W, Li X W, Zeng H X, Xue Z G, Zhou X P, Xie X L 2019 Compos. Part A 125 105517

Google Scholar

Google Scholar

[94] 马馨雨 2019 硕士学位论文 (哈尔滨: 哈尔滨理工大学)

Ma X Y 2019 M. S. Thesis (Harbin: Harbin University of Science and Technology) (in Chinese)

[95] Wang H, Xing W K, Chen S, Song C Y, Dickey M D, Deng T 2021 Adv. Mater. 33 2103104

Google Scholar

Google Scholar

[96] Feng C P, Wei F, Sun K Y, Wang Y, Lan H B, Shang H J, Ding F Z, Bai L, Yang J, Yang W 2022 Nanomicro Lett. 14 127

Google Scholar

Google Scholar

[97] Yang N, Xu C, Hou J, Yao Y M, Zhang Q X, Grami M E, He L Q, Wang N Y, Qu X W 2016 RSC Adv. 6 18279

Google Scholar

Google Scholar

[98] 杨曦, 姚亚超, 张伯涵, 苏创, 于晓燕 2016 胶体与聚合物 34 19

Google Scholar

Google Scholar

Yang X, Yao Y C, Zhang B H, Su C, Yu X Y 2016 Coll. Poly. 34 19

Google Scholar

Google Scholar

[99] Xie Z L, Wu K, Liu D Y, Zhang Q, Fu Q 2021 Compo. Sci. Technol. 208 108756

Google Scholar

Google Scholar

[100] Li H Y, Li R Y, Liu H L, Wang D M, Zhang P Y, Liu T, Yang A W 2019 Emerg. Mater. Res. 8 55

Google Scholar

Google Scholar

[101] Cao L, Wang J J, Dong J, Zhao X, Li H B, Zhang Q H 2020 Compos. Part B 188 107882

Google Scholar

Google Scholar

[102] Xu L B, Chen G F, Wang W, Li L, Fang X Z 2016 Compos. Part A 84 472

Google Scholar

Google Scholar

[103] Ding D L, Shang Z H, Zhang X, Lei X F, Liu Z G, Zhang Q Y, Chen Y H 2020 Ceram. Int. 46 28363

Google Scholar

Google Scholar

[104] 王雨婷, 吴子剑, 王正芳, 王雪霏, 郭宁, 张笑瑞, 马英一, 陈昊, 翁凌 2021 绝缘材料 54 120

Google Scholar

Google Scholar

Wang Y T, Wu Z J, Wang Z F, Wang X F, Guo N, Zhang X R, Ma Y Y, Chen H, Weng L 2021 Insul. Mater. 54 120

Google Scholar

Google Scholar

[105] Duan G Y, Cao Y T, Quan J Y, Hu Z M, Wang Y, Yu J R, Zhu J 2020 J. Mater. Sci. 55 8170

Google Scholar

Google Scholar

[106] Dong J, Cao L, Li Y, Wu Z Q, Teng C Q 2020 Compos. Sci. Technol. 196 108242

Google Scholar

Google Scholar

[107] 曹金梅, 田付强, 雷清泉 2022 科学通报 67 640

Cao J M, Tian F Q, Lei Q Q 2022 Sci. Bull. 67 640

[108] Jiang T, Carbone E J, Lo K W H, Laurencin C T 2015 Prog. Polym. Sci. 46 1

Google Scholar

Google Scholar

[109] Li Z, Yin Q F, Hu W W, Zhang J W, Guo J H, Chen J P, Sun T H, Du C Q, Shu J, Yu L G, Zhang J W 2019 J. Mater. Sci. 54 9025

Google Scholar

Google Scholar

[110] Guo Y Q, Xu G J, Yang X T, Ruan K P, Ma T B, Zhang Q Y, Gu J W, Wu Y L, Liu Hu, Guo Z H 2018 J. Mater. Chem. C 6 3004

Google Scholar

Google Scholar

[111] Guo Y Q, Qiu H, Ruan K P, Zhang Y L, Gu J W 2022 Nanomicro Lett. 14 26

Google Scholar

Google Scholar

[112] Wei S Y, Yu Q X, Fan Z G, Liu S W, Chi Z G, Chen X D, Zhang Y, Xu J R 2018 RSC Adv. 8 22169

Google Scholar

Google Scholar

[113] Liu D X, Chi H T, Ma C G, Song M Y, Zhang P, Dai P B 2022 Compos. Sci. Technol. 220 109292

Google Scholar

Google Scholar

[114] Chung S H, Kim J T, Kim H, Kim D H, Jeong S W 2022 Mater. Today Commun. 30 103026

Google Scholar

Google Scholar

计量

- 文章访问数: 17160

- PDF下载量: 455

- 被引次数: 0

下载:

下载: