-

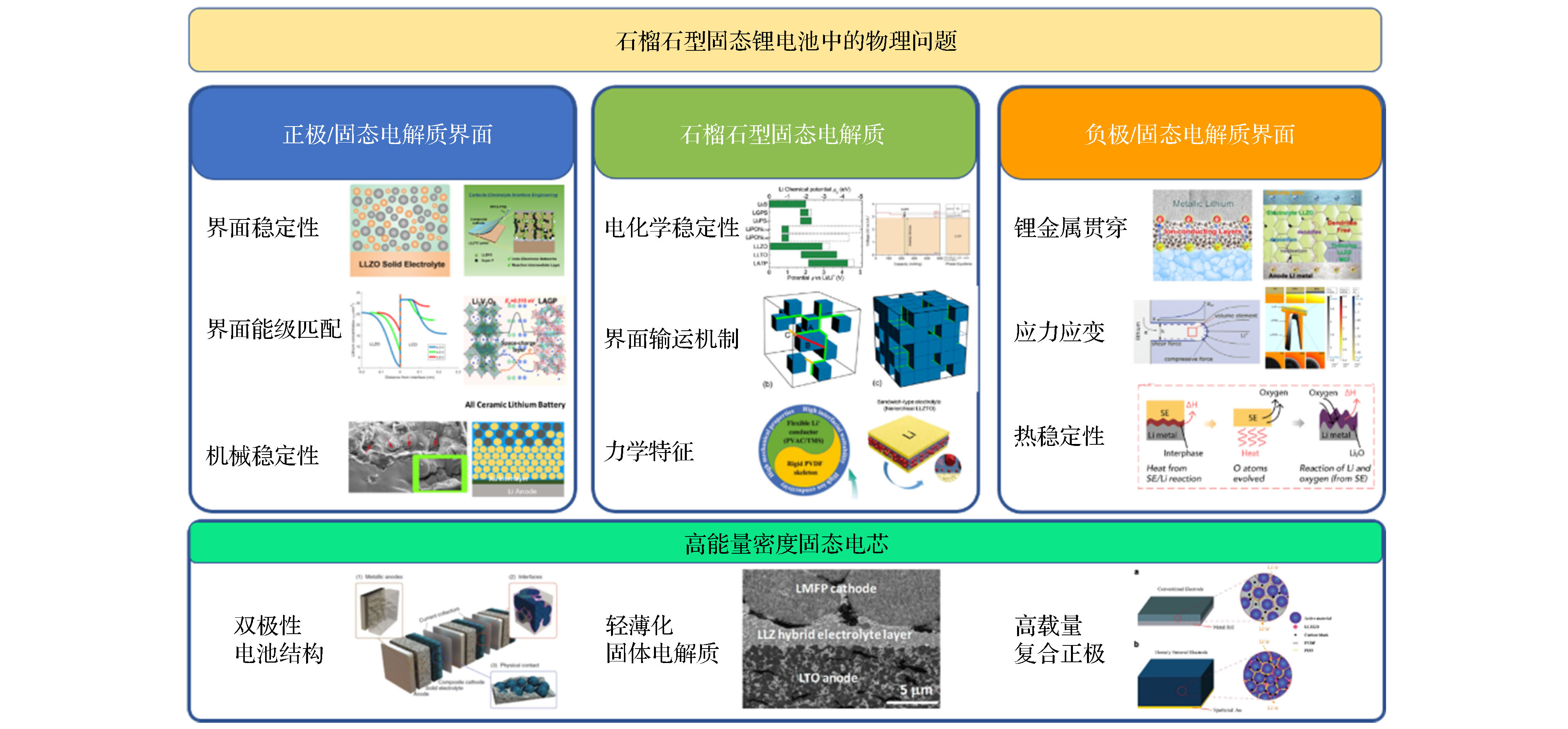

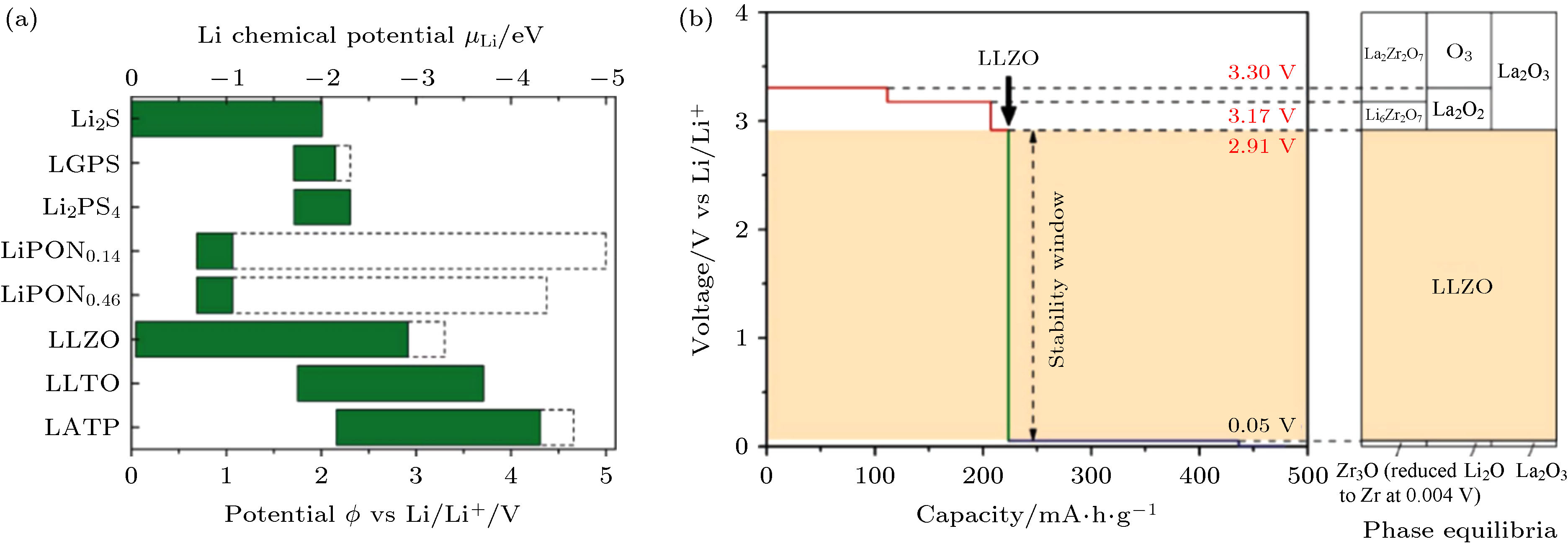

采用固体电解质的固态锂电池具有实现高能量密度和高安全性的潜力, 在新能源汽车和可穿戴电子设备领域的应用大有可为. 石榴石型Li7La3Zr2O12(LLZO)固体电解质具有高离子电导率和对锂稳定等特点, 是当下最受人瞩目的固体电解质材料之一. 本文从物理的角度, 探讨热力学和动力学两种因素对LLZO电化学稳定性的影响, 离子界面输运机理及其在陶瓷和复合电解质中的应用. 针对固态锂电池突出的界面问题, 从界面匹配、电荷转移、体积应变、热量传递等方面, 讨论固态锂电池循环寿命和实际安全性, 给出构建理想界面的关键因素. 最后, 从电极、电解质和电池结构设计等方面分析如何构建高能量密度的固态锂电池电芯. 本文希望通过对LLZO最新理论和实验研究成果的分析总结, 阐明石榴石型固态锂电池中的关键物理问题, 为高性能固态锂电池的发展提供依据.Solid-state lithium batteries with solid electrolytes have the potential to achieve high energy density and safety, which promise to be used in the electric vehicles and wearable devices. The garnet-type Li7La3Zr2O12 (LLZO) has attracted a great deal of attention due to its high ionic conductivity and good chemical stability to lithium metal. Here in this paper, based on recent progress, this review provides a fundamental understanding of garnet-based electrolytes by evaluating the thermodynamic/kinetics stability and analyzing the Li+ conduction mechanism of ceramics and composite garnet electrolytes. To address the key factors influencing the cyclability and safety of solid-state batteries, the rational design of solid electrolyte/electrode interfaces is discussed in terms of interface matching, charge transfer, strain/stress, thermal stability, etc. Finally, the design guidelines of high-energy-density solid-state batteries are introduced by analyzing the fabrication of electrodes, solid electrolyte and bipolar current collectors. Through the above discussion, this review provides an insight into the physical parameters affecting the performance of garnet-based electrolytes and interfaces, to guide one in carrying on more target-oriented researches of developing high-performance solid-state batteries.

-

Keywords:

- solid-state batteries /

- garnet-based solid electrolytes /

- electrolyte/electrode interfaces /

- solid-state battery design

[1] 张舒, 王少飞, 凌仕刚, 高健, 吴娇杨, 肖睿娟, 李泓, 陈立泉 2014 储能科学与技术 3 376

Google Scholar

Google Scholar

Zhang S, Wang S F, Ling S G, Gao J, Wu J Y, Xiao R J, Li H, Chen L Q 2014 Energy Storage Sci. Tech. 3 376

Google Scholar

Google Scholar

[2] Judez X, Eshetu G G, Li C, Rodriguez-Martinez L M, Zhang H, Armand M 2018 Joule 2 2208

Google Scholar

Google Scholar

[3] Liu J, Bao Z N, Cui Y, Dufek E J, Goodenough J B, Khalifah P, Li Q Y, Liaw B Y, Liu P, Manthiram A, Meng Y S, Subramanian V R, Toney M F, Viswanathan V V, Whittingham M S, Xiao J, Xu W, Yang J H, Yang X Q, Zhang J G 2019 Nat. Energy 4 180

Google Scholar

Google Scholar

[4] Randau S, Weber D A, Kötz O, Koerver R, Braun P, Weber A, Ivers-Tiffée E, Adermann T, Kulisch J, Zeier W G, Richter F H, Janek J 2020 Nat. Energy 5 259

Google Scholar

Google Scholar

[5] Wang C, Fu K, Kammampata S P, McOwen D W, Samson A J, Zhang L, Hitz G T, Nolan A M, Wachsman E D, Mo Y, Thangadurai V, Hu L 2020 Chem. Rev. 120 4257

Google Scholar

Google Scholar

[6] Samson A J, Hofstetter K, Bag S, Thangadurai V 2019 Energy Environ. Sci. 12 2957

Google Scholar

Google Scholar

[7] 郑碧珠, 王红春, 马嘉林, 龚正良, 杨勇 2017 中国科学: 化学 47 579

Google Scholar

Google Scholar

Zheng B Z, Wang H C, Ma J L, Gong Z L, Yang Y 2017 Sci. Sin. Chim. 47 579

Google Scholar

Google Scholar

[8] Ramakumar S, Deviannapoorani C, Dhivya L, Shankar L S, Murugan R 2017 Prog. Mater Sci. 88 325

Google Scholar

Google Scholar

[9] Guo S J, Sun Y G, Cao A M 2020 Chem. Res. Chin. Univ. 36 329

Google Scholar

Google Scholar

[10] Famprikis T, Canepa P, Dawson J A, Islam M S, Masquelier C 2019 Nat. Mater. 18 1278

Google Scholar

Google Scholar

[11] Murugan R, Thangadurai V, Weppner W 2007 Angew. Chem. Int. Ed. 46 7778

Google Scholar

Google Scholar

[12] Du F M, Zhao N, Li Y Q, Chen C, Liu Z W, Guo X X 2015 J. Power Sources 300 24

Google Scholar

Google Scholar

[13] Park K, Yu B, Jung J W, Li Y T, Zhou W D, Gao H C, Son S, Goodenough J B 2016 Chem. Mater. 28 8051

Google Scholar

Google Scholar

[14] Monroe C, Newman J 2005 J. Electrochem. Soc. 152 A396

Google Scholar

Google Scholar

[15] Zou Z Y, Li Y J, Lu Z H, Wang D, Cui Y H, Guo B K, Li Y J, Liang X M, Feng J W, Li H, Nan C W, Armand M, Chen L Q, Xu K, Shi S Q 2020 Chem. Rev. 120 4169

Google Scholar

Google Scholar

[16] Wan J, Xie J, Mackanic D G, Burke W, Bao Z, Cui Y 2018 Mater. Today Nano 4 1

Google Scholar

Google Scholar

[17] Zhu Y Z, He X F, Mo Y F 2016 J. Mater. Chem. A 4 3253

Google Scholar

Google Scholar

[18] Han F D, Zhu Y Z, He X F, Mo Y F, Wang C S 2016 Adv. Energy Mater. 6 1501590

Google Scholar

Google Scholar

[19] Zhuang Y, Zou Z Y, Lu B, Li Y J, Wang D, Avdeev M, Shi S Q 2020 Chin. Phys. B 29 068202

Google Scholar

Google Scholar

[20] Xiong Z H, Shi S Q, Ouyang C Y, Lei M S, Hu L Y, Ji Y H, Wang Z X, Chen L Q 2005 Phys. Lett. A 337 247

Google Scholar

Google Scholar

[21] Shi S Q, Gao J, Liu Y, Zhao Y, Wu Q, Ju W W, Ouyang C Y, Xiao R J 2016 Chin. Phys. B 25 018212

Google Scholar

Google Scholar

[22] Qin S Y, Zhu X H, Jiang Y, Ling M E, Hu Z W, Zhu J L 2018 Appl. Phys. Lett. 112 113901

Google Scholar

Google Scholar

[23] Zhang J X, Zhao N, Zhang M, Li Y Q, Chu P K, Guo X X, Di Z F, Wang X, Li H 2016 Nano Energy 28 447

Google Scholar

Google Scholar

[24] Li Z, Huang H M, Zhu J K, Wu J F, Yang H, Wei L, Guo X 2019 ACS Appl Mater Interfaces 11 784

Google Scholar

Google Scholar

[25] Huang Z Y, Pang W Y, Liang P, Jin Z H, Grundish N, Li Y T, Wang C A 2019 J. Mater. Chem. A 7 16425

Google Scholar

Google Scholar

[26] Huo H Y, Li X N, Sun Y P, Lin X T, Doyle-Davis K, Liang J W, Gao X J, Li R Y, Huang H, Guo X X, Sun X L 2020 Nano Energy 73 104836

Google Scholar

Google Scholar

[27] Huo H Y, Luo J, Thangadurai V, Guo X X, Nan C W, Sun X L 2020 ACS Energy Lett. 5 252

Google Scholar

Google Scholar

[28] Huo H Y, Chen Y, Zhao N, Lin X T, Luo J, Yang X F, Liu Y L, Guo X X, Sun X L 2019 Nano Energy 61 119

Google Scholar

Google Scholar

[29] Zhou W D, Wang S F, Li Y T, Xin S, Manthiram A, Goodenough J B 2016 J. Am. Chem. Soc. 138 9385

Google Scholar

Google Scholar

[30] Cheng L, Crumlin E J, Chen W, Qiao R, Hou H, Franz Lux S, Zorba V, Russo R, Kostecki R, Liu Z, Persson K, Yang W, Cabana J, Richardson T, Chen G, Doeff M 2014 Phys. Chem. Chem. Phys. 16 18294

Google Scholar

Google Scholar

[31] Zhang J J, Zang X, Wen H J, Dong T T, Chai J C, Li Y, Chen B B, Zhao J W, Dong S M, Ma J, Yue L P, Liu Z H, Guo X X, Cui G L, Chen L Q 2017 J. Mater. Chem. A 5 4940

Google Scholar

Google Scholar

[32] Yu X R, Wang L L, Ma J, Sun X W, Zhou X H, Cui G L 2020 Adv. Energy Mater. 10 1903939

Google Scholar

Google Scholar

[33] Chen L, Li Y T, Li S P, Fan L Z, Nan C W, Goodenough J B 2018 Nano Energy 46 176

Google Scholar

Google Scholar

[34] Huo H Y, Chen Y, Luo J, Yang X F, Guo X X, Sun X L 2019 Adv. Energy Mater. 9 1804004

Google Scholar

Google Scholar

[35] Syzdek J S, Armand M, Gizowska M, Marcinek M, Sasim E, Szafran M, Wieczorek W 2009 J. Power Sources 194 66

Google Scholar

Google Scholar

[36] Han F D, Yue J, Chen C, Zhao N, Fan X L, Ma Z H, Gao T, Wang F, Guo X X, Wang C S 2018 Joule 2 497

Google Scholar

Google Scholar

[37] Kato T, Hamanaka T, Yamamoto K, Hirayama T, Sagane F, Motoyama M, Iriyama Y 2014 J. Power Sources 260 292

Google Scholar

Google Scholar

[38] Bi Z J, Zhao N, Ma L N, Fu Z Q, Xu F F, Wang C S, Guo X X 2020 Chem. Eng. J. 387 124089

Google Scholar

Google Scholar

[39] Vardar G, Bowman W J, Lu Q Y, Wang J Y, Chater R J, Aguadero A, Seibert R, Terry J, Hunt A, Waluyo I, Fong D D, Jarry A, Crumlin E J, Hellstrom S L, Chiang Y M, Yildiz B 2018 Chem. Mater. 30 6259

Google Scholar

Google Scholar

[40] Bi Z J, Zhao N, Ma L, Shi C, Fu Z Q, Xu F F, Guo X X 2020 J. Mater. Chem. A 8 4252

Google Scholar

Google Scholar

[41] Du F M, Zhao N, Fang R, Cui Z H, Li Y Q, Guo X X 2018 J. Inorg. Mater. 33 462

Google Scholar

Google Scholar

[42] Zhang N, Long X H, Wang Z, Yu P F, Han F D, Fu J M, Ren G X, Wu Y R, Zheng S, Huang W C, Wang C S, Li H, Liu X S 2018 ACS Appl. Energy Mater. 1 5968

Google Scholar

Google Scholar

[43] Ren Y Y, Liu T, Shen Y, Lin Y H, Nan C W 2016 J. Materiomics 2 256

Google Scholar

Google Scholar

[44] Haruyama J, Sodeyama K, Han L, Takada K, Tateyama Y 2014 Chem. Mater. 26 4248

Google Scholar

Google Scholar

[45] de Klerk N J J, Wagemaker M 2018 ACS Appl. Energy Mater. 1 5609

Google Scholar

Google Scholar

[46] Cheng Z, Liu M, Ganapathy S, Li C, Li Z L, Zhang X Y, He P, Zhou H S, Wagemaker M 2020 Joule 4 1311

Google Scholar

Google Scholar

[47] Liu T, Zhang Y B, Chen R J, Zhao S X, Lin Y H, Nan C W, Shen Y 2017 Electrochem. Commun. 79 1

Google Scholar

Google Scholar

[48] Wu Liang Feng, Zheng Zhe Lai, Xiao Li Dong, Pan Long Li, Yong Gang Wang, Xia Y Y 2020 iScience 23 101071

Google Scholar

Google Scholar

[49] van den Broek J, Afyon S, Rupp J L M 2016 Adv. Energy Mater. 6 1600736

Google Scholar

Google Scholar

[50] Panahian Jand S, Kaghazchi P 2018 MRS Commun. 8 591

Google Scholar

Google Scholar

[51] Khokhar W A, Zhao N, Huang W L, Wang H, Bi Z J, Guo X X 2020 ACS Appl. Mater. Interfaces

Google Scholar

Google Scholar

[52] Huang W L, Zhao N, Bi Z J, Shi C, Guo X X, Fan L Z, Nan C W 2020 Mater. Today Nano 10 100075

Google Scholar

Google Scholar

[53] Gao J, Zhu J X, Li X L, Li J P, Guo X X, Li H, Zhou W D 2020 Adv. Funct. Mater. 2001918

Google Scholar

Google Scholar

[54] Wu J F, Pu B W, Wang D, Shi S Q, Zhao N, Guo X X, Guo X 2019 ACS Appl Mater Interfaces 11 898

Google Scholar

Google Scholar

[55] Li Y T, Chen X, Dolocan A, Cui Z M, Xin S, Xue L G, Xu H H, Park K, Goodenough J B 2018 J. Am. Chem. Soc. 140 6448

Google Scholar

Google Scholar

[56] Sharafi A, Kazyak E, Davis A L, Yu S, Thompson T, Siegel D J, Dasgupta N P, Sakamoto J 2017 Chem. Mater. 29 7961

Google Scholar

Google Scholar

[57] Kazyak E, Garcia-Mendez R, LePage W S, Sharafi A, Davis A L, Sanchez A J, Chen K H, Haslam C, Sakamoto J, Dasgupta N P 2020 Matter 2 1025

Google Scholar

Google Scholar

[58] Porz L, Swamy T, Sheldon B W, Rettenwander D, Frömling T, Thaman H L, Berendts S, Uecker R, Carter W C, Chiang Y M 2017 Adv. Energy Mater. 7 1701003

Google Scholar

Google Scholar

[59] Tian H-K, Chakraborty A, Talin A A, Eisenlohr P, Qi Y 2020 J. Electrochem. Soc. 167 090541

Google Scholar

Google Scholar

[60] Huo H Y, Sun J Y, Chen C, Meng X L, He M H, Zhao N, Guo X X 2018 J. Power Sources 383 150

Google Scholar

Google Scholar

[61] Chung H, Kang B 2017 Chem. Mater. 29 8611

Google Scholar

Google Scholar

[62] Chen R S, Nolan A M, Lu J Z, Wang J Y, Yu X Q, Mo Y F, Chen L Q, Huang X J, Li H 2020 Joule 4 812

Google Scholar

Google Scholar

[63] Wolfenstine J, Allen J L, Read J, Sakamoto J 2013 J. Mater. Sci. 48 5846

Google Scholar

Google Scholar

[64] Jia M Y, Zhao N, Huo H Y, Guo X X 2020 Electrochem. Energy Rev.

Google Scholar

Google Scholar

[65] Jung K N, Shin H S, Park M S, Lee J W 2019 ChemElectroChem 6 3842

Google Scholar

Google Scholar

[66] Famprikis T, Canepa P, Dawson J A, Islam M S, Masquelier C 2019 Nature Materials 18 1278

[67] Wei Z Y, Chen S J, Wang J Y, Wang Z H, Zhang Z H, Yao X Y, Deng Y H, Xu X X 2018 J. Power Sources 394 57

Google Scholar

Google Scholar

[68] Shin H S, Ryu W G, Park M S, Jung K N, Kim H, Lee J W 2018 ChemSusChem 11 3184

Google Scholar

Google Scholar

[69] Yoshima K, Harada Y, Takami N 2016 J. Power Sources 302 283

Google Scholar

Google Scholar

[70] Gambe Y, Sun Y, Honma I 2015 Sci. Rep. 5 8869

Google Scholar

Google Scholar

[71] Kim S W, Cho K Y 2015 J. Electrochem. Sci. Technol. 6 1

Google Scholar

Google Scholar

[72] Zhao N, Khokhar W, Bi Z J, Shi C, Guo X X, Fan L Z, Nan C W 2019 Joule 3 1190

Google Scholar

Google Scholar

[73] Yang X F, Zhang H Z, Chen Y Q, Yu Y, Li X F, Zhang H M 2017 Nano Energy 39 418

Google Scholar

Google Scholar

[74] Yang X F, Chen Y Q, Wang M R, Zhang H Z, Li X F, Zhang H M 2016 Adv. Funct. Mater. 26 8427

Google Scholar

Google Scholar

[75] Yang X F, Sun Q, Zhao C T, Gao X, Adair K R, Liu Y L, Luo J, Lin X T, Liang J N, Huang H, Zhang L, Yang R, Lu S G, Li R Y, Sun X L 2019 Nano Energy 61 567

Google Scholar

Google Scholar

[76] Wu X S, Xia S X, Huang Y Q, Hu X C, Yuan B, Chen S J, Yu Y, Liu W 2019 Adv. Funct. Mater. 29 1903961

Google Scholar

Google Scholar

[77] Cao C T, Toney M F, Sham S K, Harder R, Shearing P R, Xiao X H, Wang J J 2020 Mater. Today 34 132

Google Scholar

Google Scholar

[78] Wang L G, Wang J J, Zuo P J 2018 Small Methods 2 1700293

Google Scholar

Google Scholar

-

图 2 (a) 不同尺寸的锂镧锆钽氧(LLZTO)颗粒与聚环氧乙烯(PEO)制备复合电解质的室温离子电导率与LLZTO添加量的关系[23]; (b) LLZO-PEO复合电解质内部界面结构示意图; (c) LLZO与PEO界面的空间电荷层连接成快速离子传输通道的示意图; LLZO-PEO复合电解质内形成渗流通道的过程: LLZO添加量小于渗流阈值(d); 到达渗流阈值(e)和超过渗流阈值(f)的示意图[24]

Fig. 2. (a) The Li+ conductivity of LLZTO/PEO composite electrolytes as a function of different particle sizes and volume fractions of LLZTO[23]; (b) schematic diagram of LLZO nanoparticle in the PEO composite electrolyte; (c) the fast ionic conduction pathway along the space charge regions. Schematics illustration of the percolation behavior along the LLZTO/PEO interface: (d) Volume fraction of LLZO is less than the percolation threshold; (e) the onset and (f) the disruption of the percolation[24].

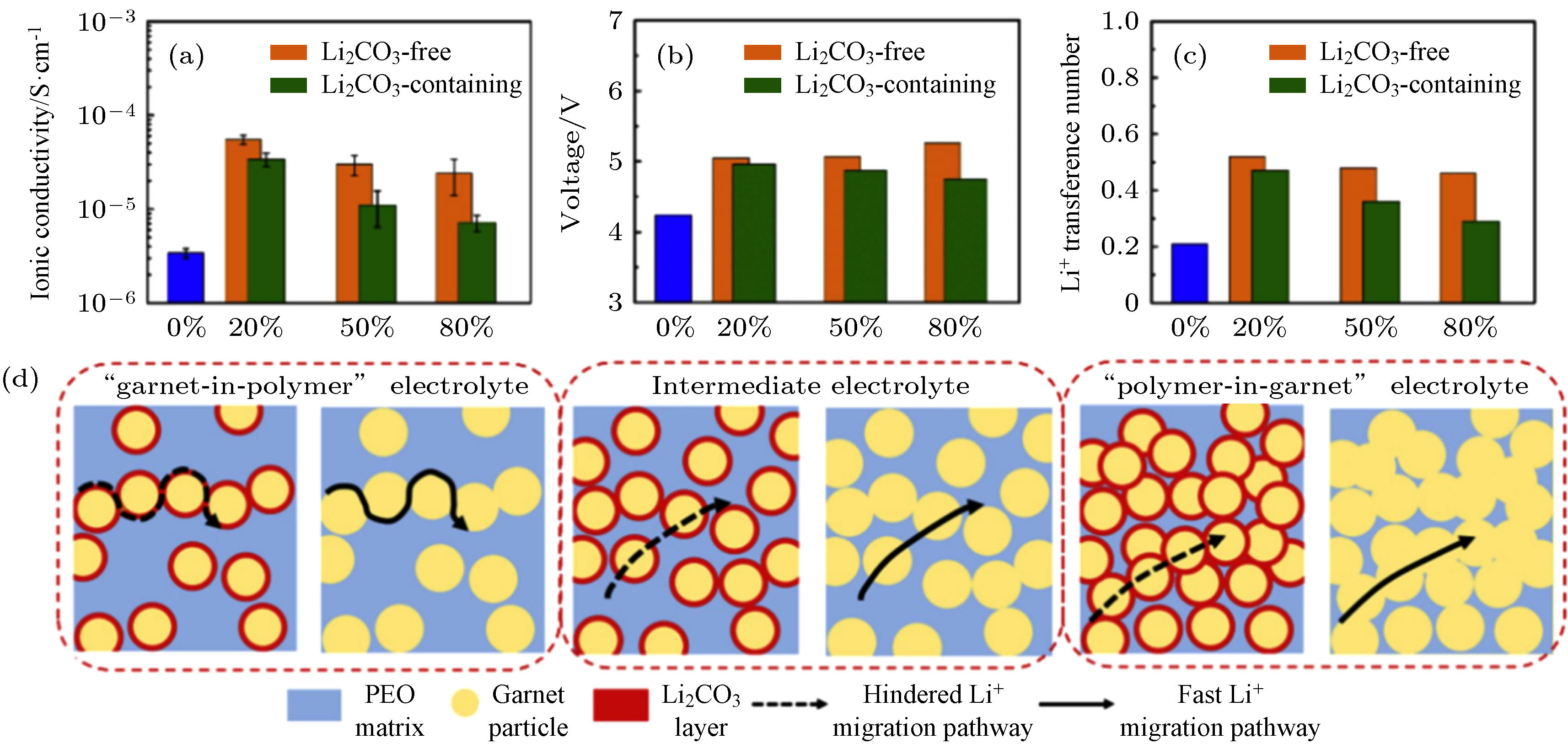

图 3 有无Li2CO3的LLZO与PEO形成复合电解质膜的 (a)离子电导率; (b)电化学窗口; (c)锂离子迁移数的对比; (d)Li2CO3对复合电解质中锂离子传输途径影响的示意图[26]

Fig. 3. Comparation of (a) ionic conductivities; (b) electrochemical windows and (c) Li+ transference numbers of LLZO/PEO composite electrolyte with and without Li2CO3 on LLZO surfaces; (d) schematic illustration of the Li2CO3 coatings on the Li+ conduction pathway in the LLZO/PEO composite electrolytes[26].

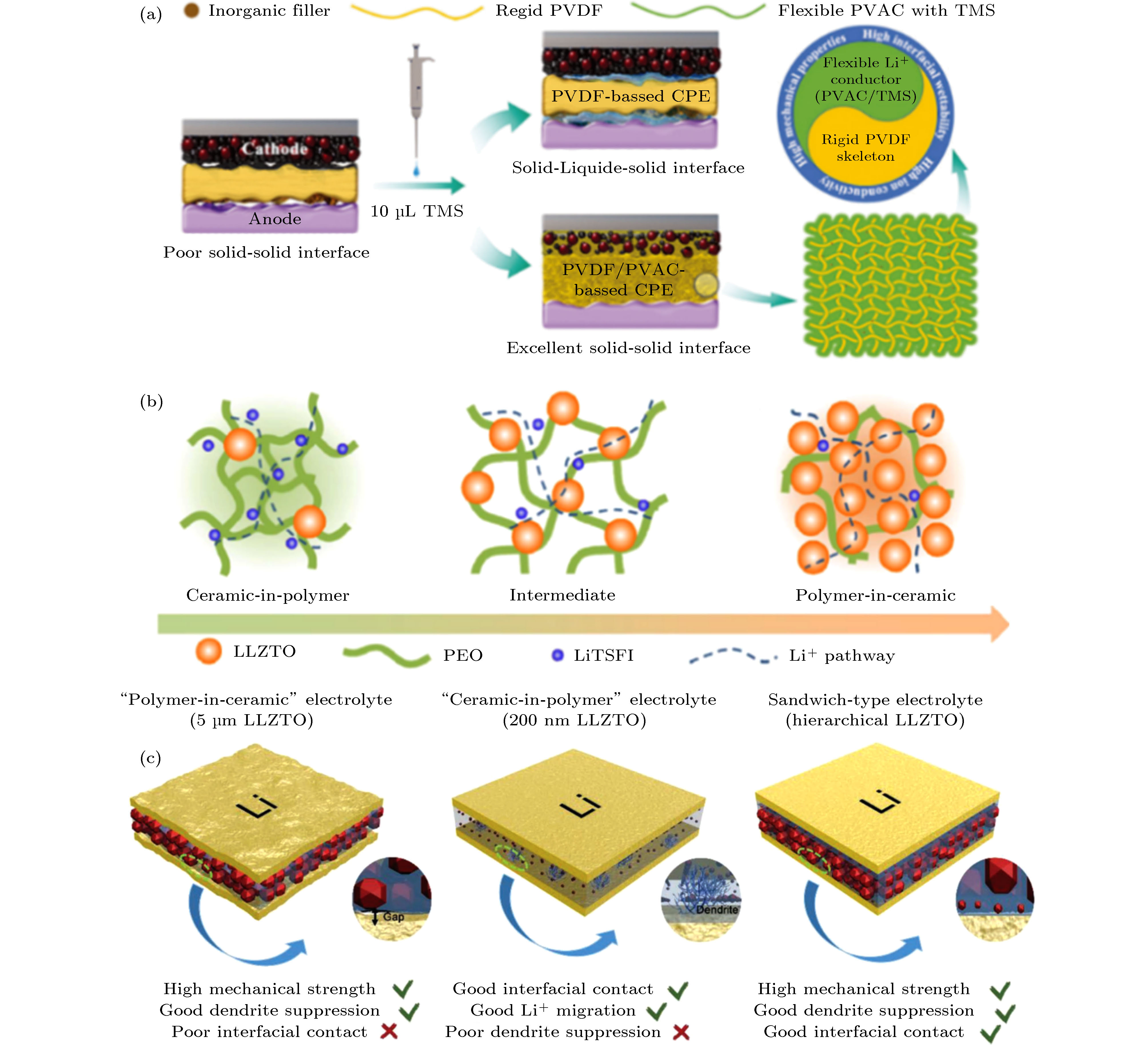

图 4 (a) “刚柔并济”的有机无机复合电解质膜的构建思路[32]; (b) “ceramic-in-polymer”(CIP)和“polymer-in-ceramic”(PIC)复合电解质膜的结构示意图[33]; (c) 以CIP为外层、以PIC为内层的“外柔内刚”分级复合电解质膜[34]

Fig. 4. (a) Schematics illustration of the rigid-flexible organic/inorganic composite electrolyte[32]; (b) “ceramic-in-polymer” (CIP) and “polymer-in-ceramic” (PIC) composite electrolyte[33]; and (c) hierarchical sandwich-type composite electrolytes[34].

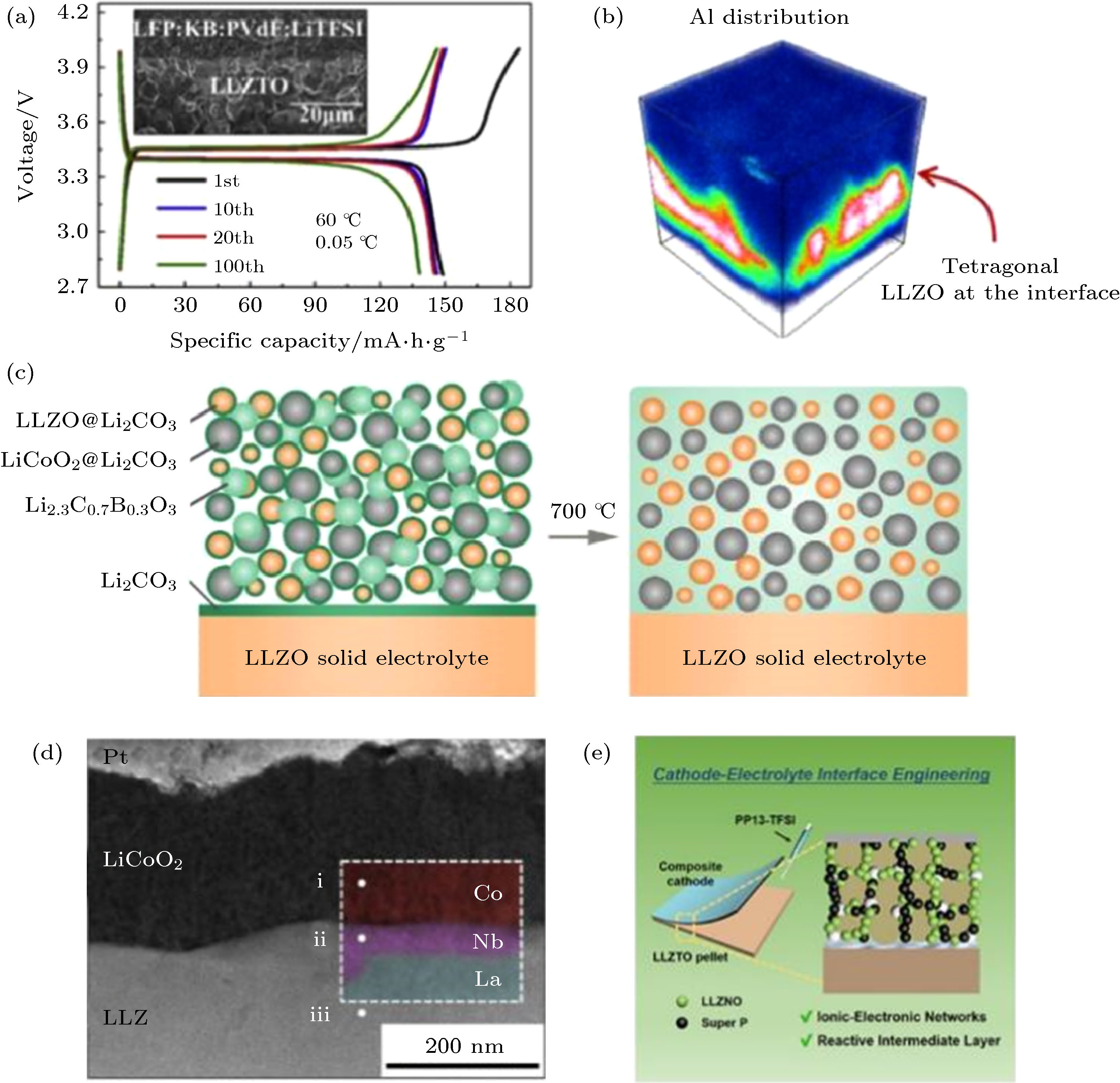

图 5 (a) 采用传统电极涂布法制备的固态复合正极及其充放电曲线[12]; (b) LLZO/LiCoO2界面发生元素互扩散形成四方相LLZO[13]; (c) 引入低熔点助烧剂Li2.3C0.7B0.3O3(LCBO)后, LLZO与LiCoO2形成离子导电的稳定界面[36]; (d) 金属Nb中间层有效抑制LLZO与LiCoO2间的元素互扩散[37]; (e) 结合表面包覆和原位电化学法在固态正极中形成离子电子共导电网络[38]

Fig. 5. (a) Galvanostatic charge/discharge curves and cross-sectional SEM of the solid garnet batteries with the slurry-casting composite cathodes[12]; (b) three-dimensional element mapping of the LLZO /LiCoO2 interface enabled by TOF-SIMS[13]; (c) Ionic-conducting LLZO/LiCoO2 interfaces were achieved by introducing low melting-point Li2.3C0.7B0.3O3 (LCBO) [36]; (d) cross-sectional STEM image of a Nb-modified interface between LLZO and LiCoO2[37]; (e) illustration of the composite cathode configuration with garnet partially coated LiCoO2 and ionic liquid intermediate layer[38].

图 6 (a)硫化物电解质/氧化物正极材料界面[44]; (b)氧化物固体电解质/氧化物正极材料界面的空间电荷层示意图[45]; (c) LiV2O5/LAGP和(d) Li2V2O5/LAGP界面的空间电荷层与对应的固态核磁共振交换谱[46]

Fig. 6. Schematics of the space-charge layer effect at the interface between (a) sulfide electrolyte and oxide cathode[44]; (b) the interface between oxide electrolyte and oxide cathode[45]. Illustration of space-charge layer effect on Li+ transport between (c) LiV2O5/LAGP and (d) Li2V2O5/LAGP interfaces with the determination of activation energy of Li+ exchange enabled by 6Li 2-D exchange NMR spectrum[46].

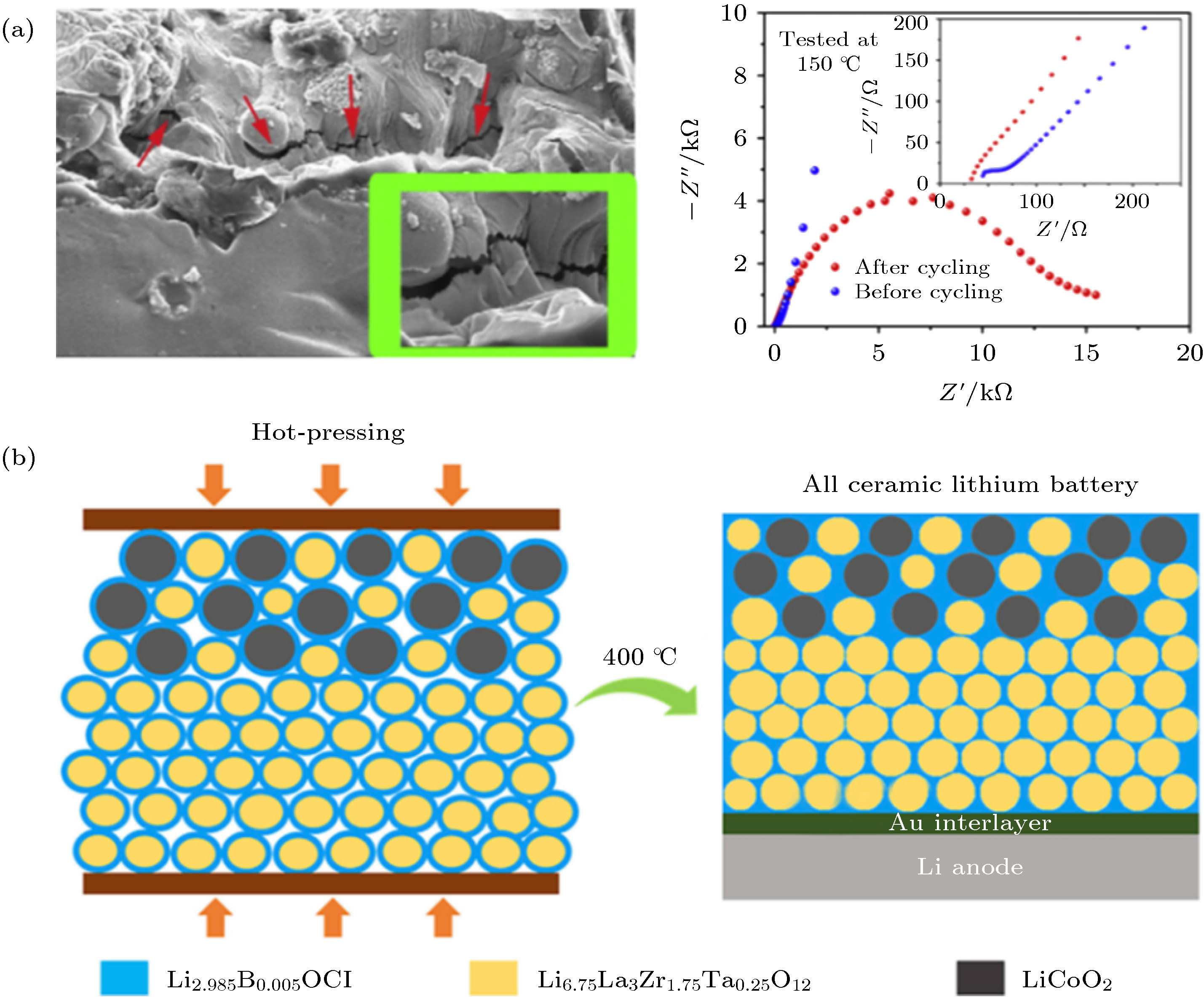

图 7 (a) LiCoO2固态复合正极与LLZO陶瓷片界面在循环后发生开裂造成界面阻抗显著增加[47]; (b) 以具有弹性的无机离子导体Li2.985B0.005OCl作为低熔点助烧剂制备的块体陶瓷型固态锂电池[48]

Fig. 7. (a) Cross-sectional SEM image and impedance spectra of all-solid-state batteries after cycling which indicate the cracks of the solid-solid interface between the composite cathode and LLZO ceramics pellet[47]; (b) illustration of garnet-based all-ceramic Li battery enabled by high-1 elastic Li2.985B0.005OCl solder[48].

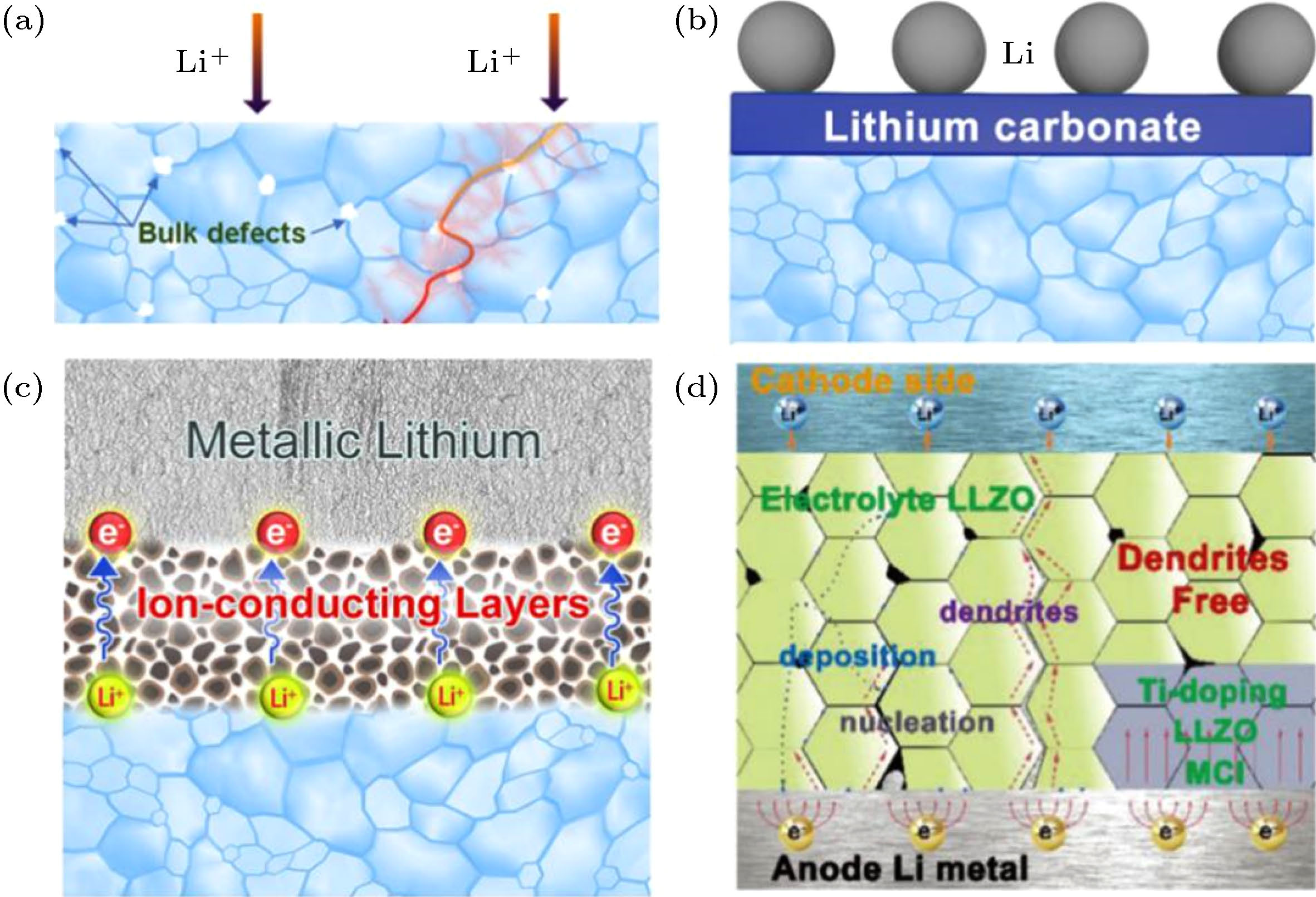

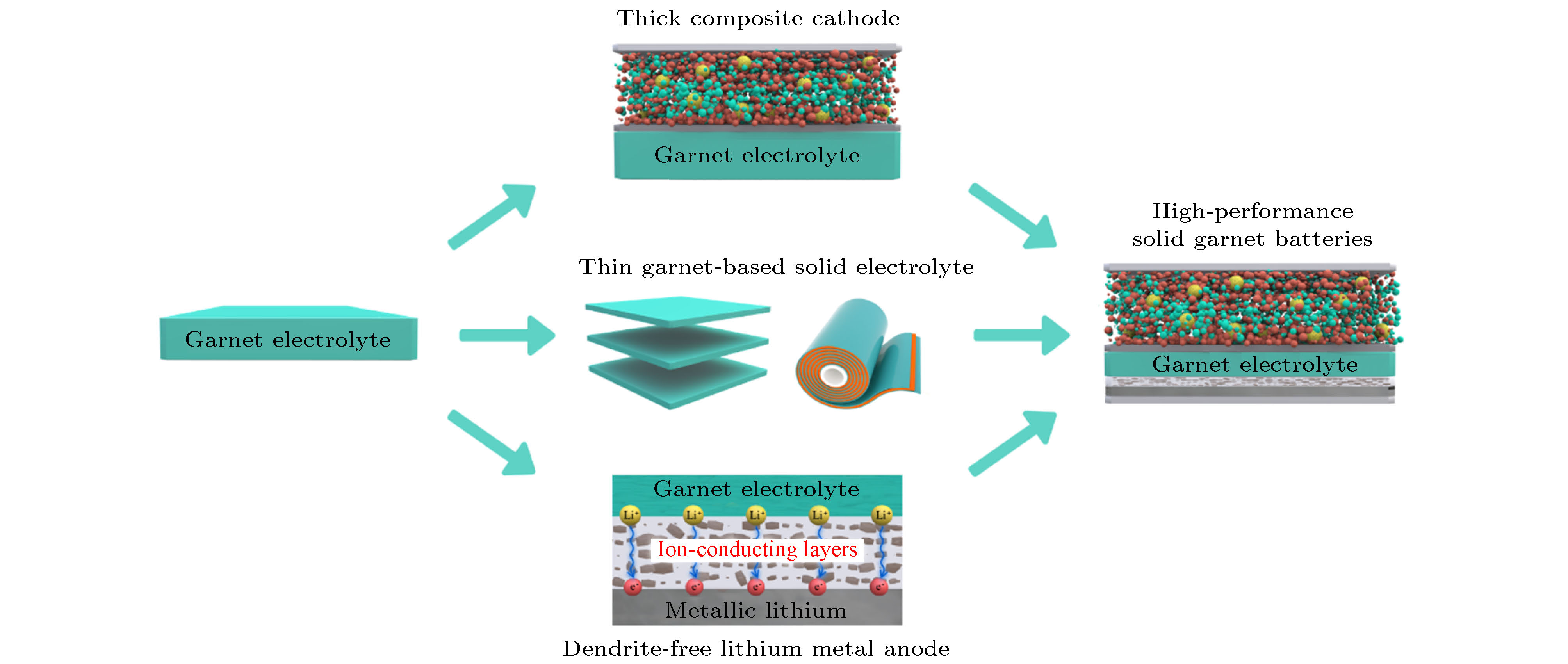

图 8 (a) 低致密度且有晶格缺陷的LLZO陶瓷电解质示意图[52]; (b) 表面碳酸锂等污染物对LLZO陶瓷亲锂性的影响; (c) 理想的纯离子导体中间层有效抑制金属锂贯穿, (d) 在LLZO陶瓷电解质近锂侧掺Ti, 在陶瓷本体部分形成混合离子电子导电界面起到均匀化电场、阻挡电子注入和抑制锂成核等作用[53]

Fig. 8. (a) Illustration of low-dense LLZO ceramic with lattice defects[52]; (b) the wettability of Li metal against LLZO ceramic electrolyte with Li2CO3 contamination; (c) the inhabitation effect of Li-penetration with ionically conducting intermediate layer; (d) Ti-doping electronic/ionic interphase is formed at the lithium anode side to homogenize local electrical field and hinder the e– infiltration, which is effective to inhibit the Li-penetration through LLZO ceramic pellet[53].

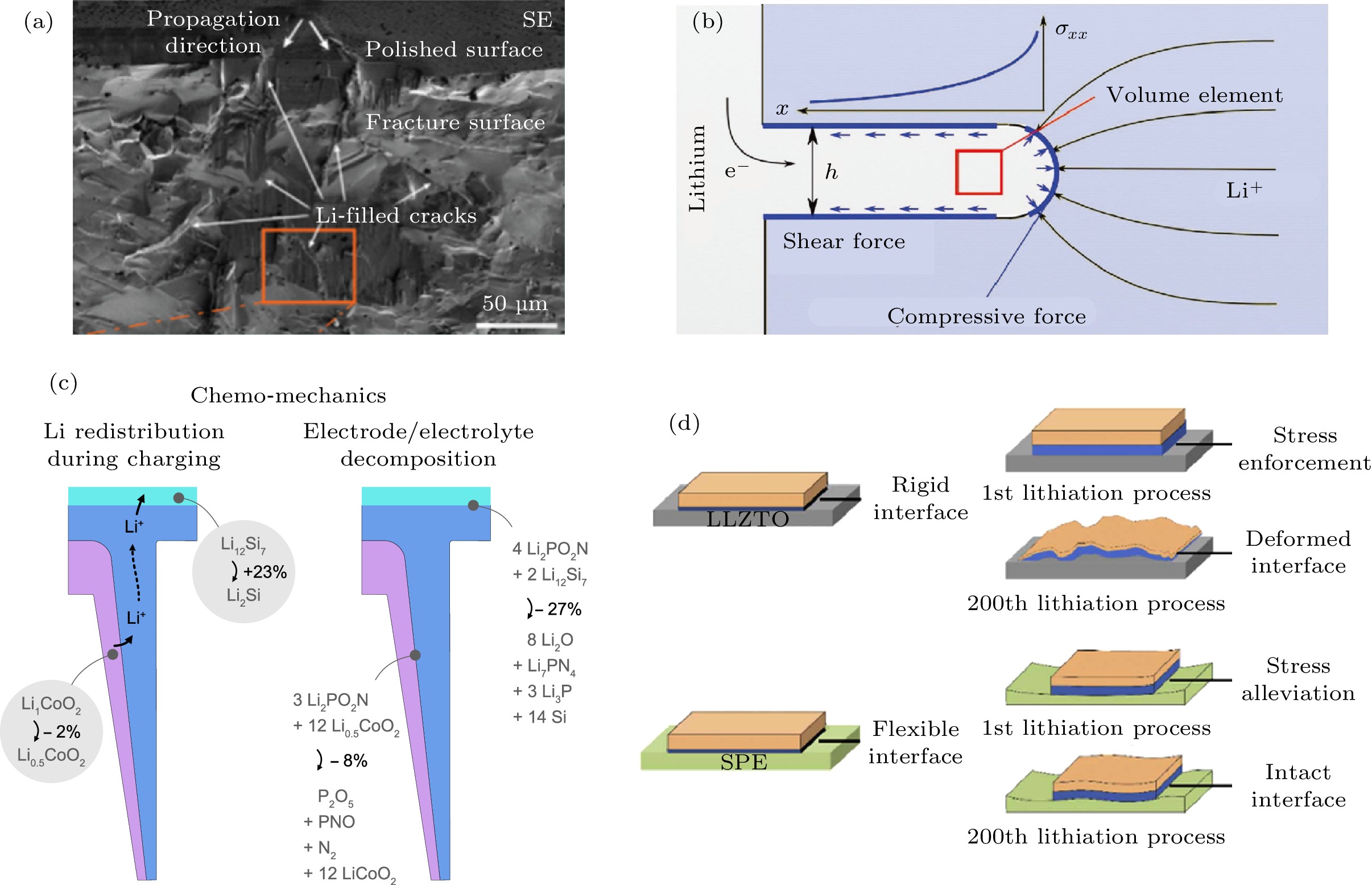

图 9 (a) 锂贯穿LLZO陶瓷电解质的微观形态分析[57]; (b) LLZO/Li负极界面应力累积程度的简化模型[58]; (c) 硅负极/固体电解质界面应力应变产生的化学-力学耦合机制[59]; (d)柔性复合固态电解质缓解硅负极产生的应力应变问题[60]

Fig. 9. (a) Morphology of LLZO ceramic pellet after Li penetration[57]; (b) simplified model of a Li filament in a solid electrolyte which predicts the aggerating stress at Li/LLZO interface[58]; (c) chemo-mechanical coupling mechanism that cause strain/stress at the interface between Si anode and solid electrolyte[59]; (d) illustration of the flexible and rigid interfaces between Si anode and flexible composite electrolyte which alleviate the interfacial strain/stress [60].

图 10 (a) NASICON型氧化物固体电解质LAGP陶瓷片与金属锂的热稳定性研究[61]; (b)采用加速量热仪研究LAGP, LATP, LLTO与LLZO四种氧化物固体电解质与金属锂接触时的热稳定性[62]

Fig. 10. (a) Thermal stability between lithium metal and NASICON-type LAGP solid electrolyte[61]; (b) accelerating rate calorimeter test results of four oxide electrolytes and Li metals, and schematics of the thermal runaway reaction between oxide electrolyte and Li metal[62].

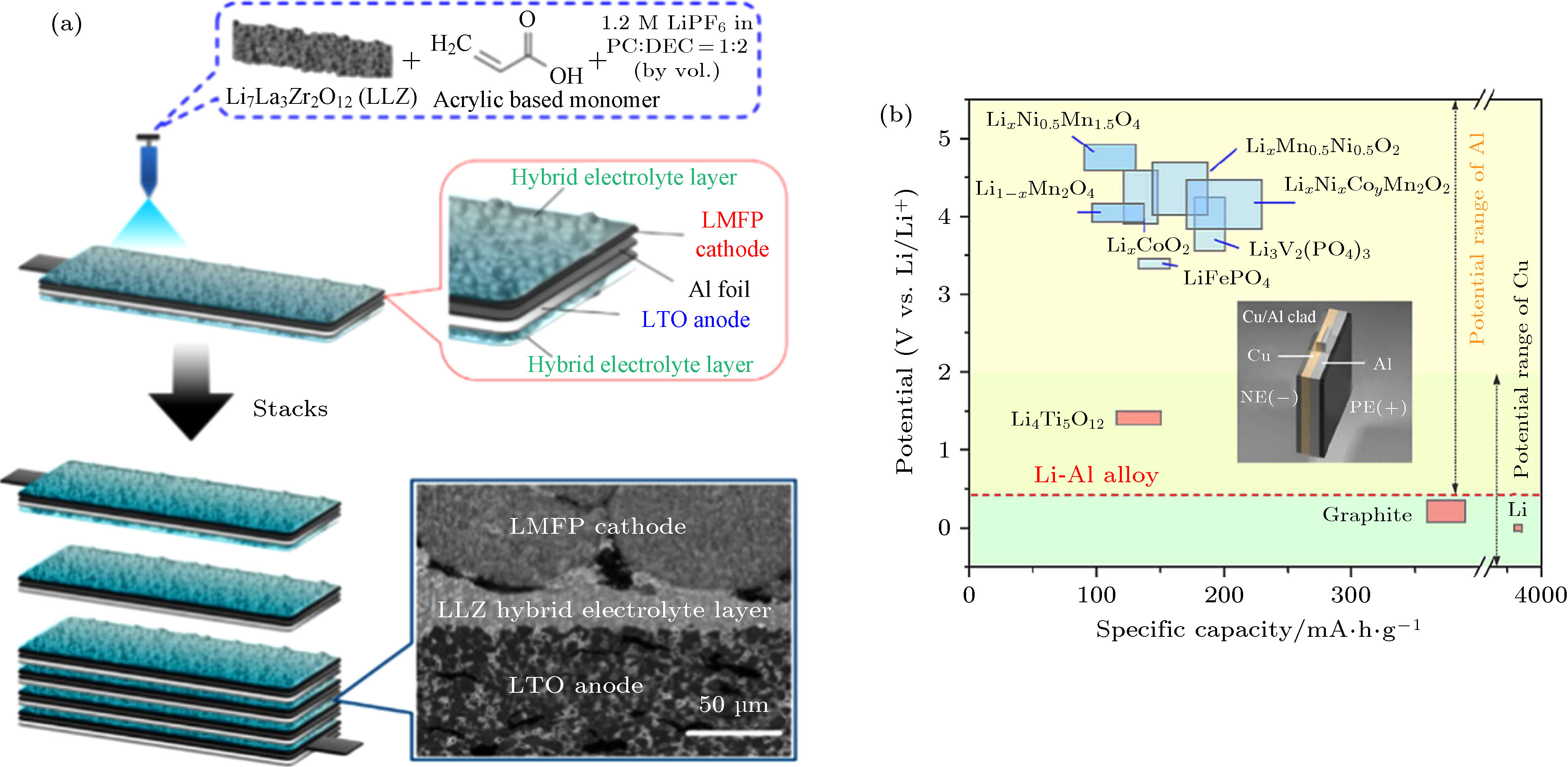

图 12 (a)由LMFP正极、LLZO基混合电解质层和LTO负极组成的双极性准固态电池的截面示意图和截面SEM图像[69]; (b)集流体Al和Cu的稳定电位范围以及Cu/Al双极性集流体的示意图[65,69]

Fig. 12. (a) Cross-sectional illustration and SEM images of bipolar quasi-solid-state batteries with LMFP cathode, LLZO-based hybrid electrolyte and LTO anode[69]; (b) the electrochemical stable window of Al foil and Cu foil, and the schematics of Cu/Al bipolar current collector[65,69].

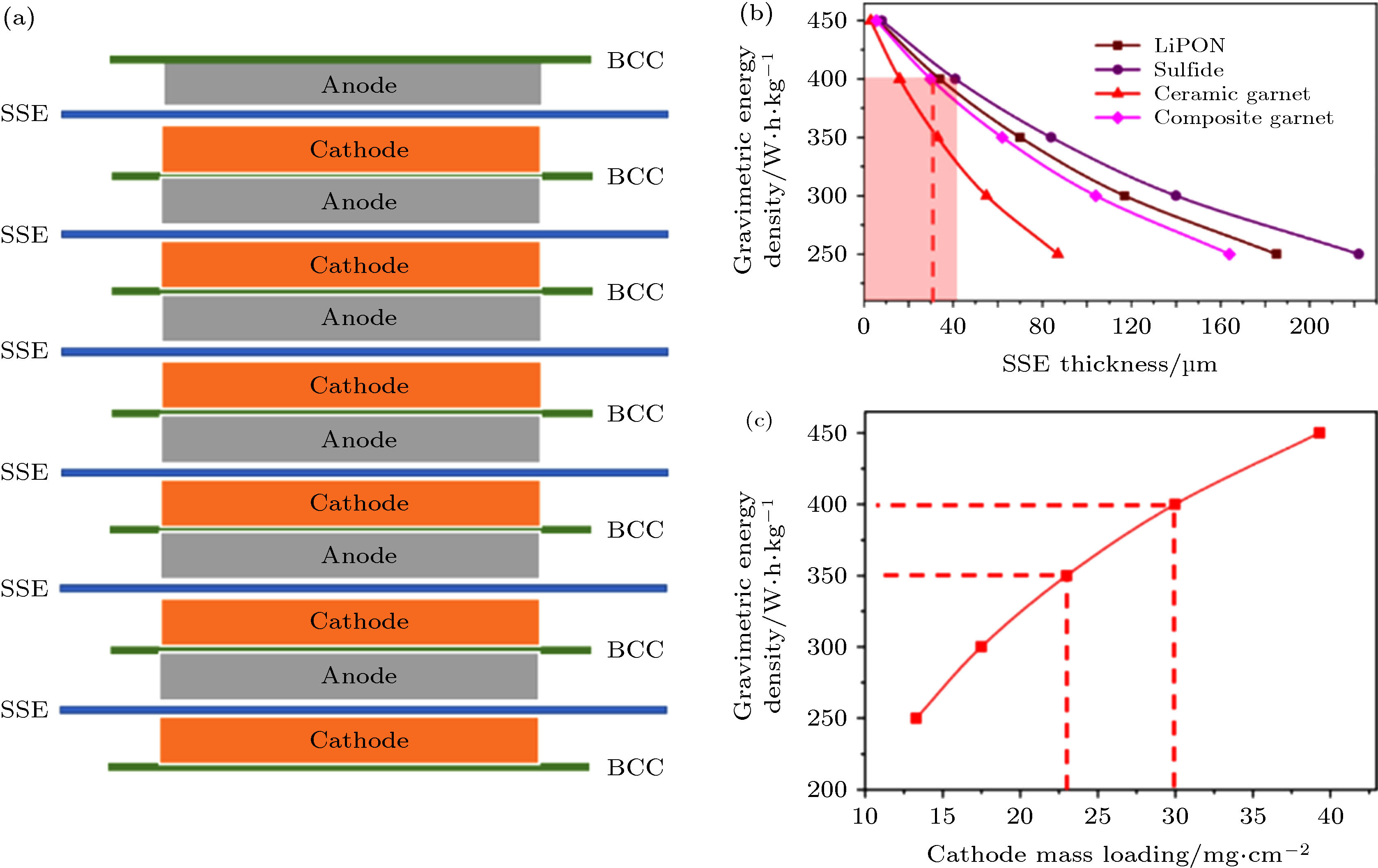

图 13 (a)固体电解质(solid state electrolyte, SSE)与固态正负极以及双极性集流体(bipolar current collector, BCC)组成双极性电池结构的固态电池示意图; (b)基于双极性电池结构, 四种固体电解质(LiPON、硫化物、LLZO陶瓷电解质与LLZO复合电解质)厚度与质量能量密度的关系, (c)固态复合正极的载量与质量能量密度的关系[64]

Fig. 13. (a) Schematics of bipolar solid-state batteries composed of solid-state electrolyte (SSE), cathode, anode and bipolar current collector (BCC). (b) Based on bipolar battery architecture, the gravimetric energy density as a function of thickness of four solid electrolytes (LiPON, sulfide, LLZO ceramic electrolyte and LLZO composite electrolyte), and (c) the mass loading of composite cathode[64].

-

[1] 张舒, 王少飞, 凌仕刚, 高健, 吴娇杨, 肖睿娟, 李泓, 陈立泉 2014 储能科学与技术 3 376

Google Scholar

Google Scholar

Zhang S, Wang S F, Ling S G, Gao J, Wu J Y, Xiao R J, Li H, Chen L Q 2014 Energy Storage Sci. Tech. 3 376

Google Scholar

Google Scholar

[2] Judez X, Eshetu G G, Li C, Rodriguez-Martinez L M, Zhang H, Armand M 2018 Joule 2 2208

Google Scholar

Google Scholar

[3] Liu J, Bao Z N, Cui Y, Dufek E J, Goodenough J B, Khalifah P, Li Q Y, Liaw B Y, Liu P, Manthiram A, Meng Y S, Subramanian V R, Toney M F, Viswanathan V V, Whittingham M S, Xiao J, Xu W, Yang J H, Yang X Q, Zhang J G 2019 Nat. Energy 4 180

Google Scholar

Google Scholar

[4] Randau S, Weber D A, Kötz O, Koerver R, Braun P, Weber A, Ivers-Tiffée E, Adermann T, Kulisch J, Zeier W G, Richter F H, Janek J 2020 Nat. Energy 5 259

Google Scholar

Google Scholar

[5] Wang C, Fu K, Kammampata S P, McOwen D W, Samson A J, Zhang L, Hitz G T, Nolan A M, Wachsman E D, Mo Y, Thangadurai V, Hu L 2020 Chem. Rev. 120 4257

Google Scholar

Google Scholar

[6] Samson A J, Hofstetter K, Bag S, Thangadurai V 2019 Energy Environ. Sci. 12 2957

Google Scholar

Google Scholar

[7] 郑碧珠, 王红春, 马嘉林, 龚正良, 杨勇 2017 中国科学: 化学 47 579

Google Scholar

Google Scholar

Zheng B Z, Wang H C, Ma J L, Gong Z L, Yang Y 2017 Sci. Sin. Chim. 47 579

Google Scholar

Google Scholar

[8] Ramakumar S, Deviannapoorani C, Dhivya L, Shankar L S, Murugan R 2017 Prog. Mater Sci. 88 325

Google Scholar

Google Scholar

[9] Guo S J, Sun Y G, Cao A M 2020 Chem. Res. Chin. Univ. 36 329

Google Scholar

Google Scholar

[10] Famprikis T, Canepa P, Dawson J A, Islam M S, Masquelier C 2019 Nat. Mater. 18 1278

Google Scholar

Google Scholar

[11] Murugan R, Thangadurai V, Weppner W 2007 Angew. Chem. Int. Ed. 46 7778

Google Scholar

Google Scholar

[12] Du F M, Zhao N, Li Y Q, Chen C, Liu Z W, Guo X X 2015 J. Power Sources 300 24

Google Scholar

Google Scholar

[13] Park K, Yu B, Jung J W, Li Y T, Zhou W D, Gao H C, Son S, Goodenough J B 2016 Chem. Mater. 28 8051

Google Scholar

Google Scholar

[14] Monroe C, Newman J 2005 J. Electrochem. Soc. 152 A396

Google Scholar

Google Scholar

[15] Zou Z Y, Li Y J, Lu Z H, Wang D, Cui Y H, Guo B K, Li Y J, Liang X M, Feng J W, Li H, Nan C W, Armand M, Chen L Q, Xu K, Shi S Q 2020 Chem. Rev. 120 4169

Google Scholar

Google Scholar

[16] Wan J, Xie J, Mackanic D G, Burke W, Bao Z, Cui Y 2018 Mater. Today Nano 4 1

Google Scholar

Google Scholar

[17] Zhu Y Z, He X F, Mo Y F 2016 J. Mater. Chem. A 4 3253

Google Scholar

Google Scholar

[18] Han F D, Zhu Y Z, He X F, Mo Y F, Wang C S 2016 Adv. Energy Mater. 6 1501590

Google Scholar

Google Scholar

[19] Zhuang Y, Zou Z Y, Lu B, Li Y J, Wang D, Avdeev M, Shi S Q 2020 Chin. Phys. B 29 068202

Google Scholar

Google Scholar

[20] Xiong Z H, Shi S Q, Ouyang C Y, Lei M S, Hu L Y, Ji Y H, Wang Z X, Chen L Q 2005 Phys. Lett. A 337 247

Google Scholar

Google Scholar

[21] Shi S Q, Gao J, Liu Y, Zhao Y, Wu Q, Ju W W, Ouyang C Y, Xiao R J 2016 Chin. Phys. B 25 018212

Google Scholar

Google Scholar

[22] Qin S Y, Zhu X H, Jiang Y, Ling M E, Hu Z W, Zhu J L 2018 Appl. Phys. Lett. 112 113901

Google Scholar

Google Scholar

[23] Zhang J X, Zhao N, Zhang M, Li Y Q, Chu P K, Guo X X, Di Z F, Wang X, Li H 2016 Nano Energy 28 447

Google Scholar

Google Scholar

[24] Li Z, Huang H M, Zhu J K, Wu J F, Yang H, Wei L, Guo X 2019 ACS Appl Mater Interfaces 11 784

Google Scholar

Google Scholar

[25] Huang Z Y, Pang W Y, Liang P, Jin Z H, Grundish N, Li Y T, Wang C A 2019 J. Mater. Chem. A 7 16425

Google Scholar

Google Scholar

[26] Huo H Y, Li X N, Sun Y P, Lin X T, Doyle-Davis K, Liang J W, Gao X J, Li R Y, Huang H, Guo X X, Sun X L 2020 Nano Energy 73 104836

Google Scholar

Google Scholar

[27] Huo H Y, Luo J, Thangadurai V, Guo X X, Nan C W, Sun X L 2020 ACS Energy Lett. 5 252

Google Scholar

Google Scholar

[28] Huo H Y, Chen Y, Zhao N, Lin X T, Luo J, Yang X F, Liu Y L, Guo X X, Sun X L 2019 Nano Energy 61 119

Google Scholar

Google Scholar

[29] Zhou W D, Wang S F, Li Y T, Xin S, Manthiram A, Goodenough J B 2016 J. Am. Chem. Soc. 138 9385

Google Scholar

Google Scholar

[30] Cheng L, Crumlin E J, Chen W, Qiao R, Hou H, Franz Lux S, Zorba V, Russo R, Kostecki R, Liu Z, Persson K, Yang W, Cabana J, Richardson T, Chen G, Doeff M 2014 Phys. Chem. Chem. Phys. 16 18294

Google Scholar

Google Scholar

[31] Zhang J J, Zang X, Wen H J, Dong T T, Chai J C, Li Y, Chen B B, Zhao J W, Dong S M, Ma J, Yue L P, Liu Z H, Guo X X, Cui G L, Chen L Q 2017 J. Mater. Chem. A 5 4940

Google Scholar

Google Scholar

[32] Yu X R, Wang L L, Ma J, Sun X W, Zhou X H, Cui G L 2020 Adv. Energy Mater. 10 1903939

Google Scholar

Google Scholar

[33] Chen L, Li Y T, Li S P, Fan L Z, Nan C W, Goodenough J B 2018 Nano Energy 46 176

Google Scholar

Google Scholar

[34] Huo H Y, Chen Y, Luo J, Yang X F, Guo X X, Sun X L 2019 Adv. Energy Mater. 9 1804004

Google Scholar

Google Scholar

[35] Syzdek J S, Armand M, Gizowska M, Marcinek M, Sasim E, Szafran M, Wieczorek W 2009 J. Power Sources 194 66

Google Scholar

Google Scholar

[36] Han F D, Yue J, Chen C, Zhao N, Fan X L, Ma Z H, Gao T, Wang F, Guo X X, Wang C S 2018 Joule 2 497

Google Scholar

Google Scholar

[37] Kato T, Hamanaka T, Yamamoto K, Hirayama T, Sagane F, Motoyama M, Iriyama Y 2014 J. Power Sources 260 292

Google Scholar

Google Scholar

[38] Bi Z J, Zhao N, Ma L N, Fu Z Q, Xu F F, Wang C S, Guo X X 2020 Chem. Eng. J. 387 124089

Google Scholar

Google Scholar

[39] Vardar G, Bowman W J, Lu Q Y, Wang J Y, Chater R J, Aguadero A, Seibert R, Terry J, Hunt A, Waluyo I, Fong D D, Jarry A, Crumlin E J, Hellstrom S L, Chiang Y M, Yildiz B 2018 Chem. Mater. 30 6259

Google Scholar

Google Scholar

[40] Bi Z J, Zhao N, Ma L, Shi C, Fu Z Q, Xu F F, Guo X X 2020 J. Mater. Chem. A 8 4252

Google Scholar

Google Scholar

[41] Du F M, Zhao N, Fang R, Cui Z H, Li Y Q, Guo X X 2018 J. Inorg. Mater. 33 462

Google Scholar

Google Scholar

[42] Zhang N, Long X H, Wang Z, Yu P F, Han F D, Fu J M, Ren G X, Wu Y R, Zheng S, Huang W C, Wang C S, Li H, Liu X S 2018 ACS Appl. Energy Mater. 1 5968

Google Scholar

Google Scholar

[43] Ren Y Y, Liu T, Shen Y, Lin Y H, Nan C W 2016 J. Materiomics 2 256

Google Scholar

Google Scholar

[44] Haruyama J, Sodeyama K, Han L, Takada K, Tateyama Y 2014 Chem. Mater. 26 4248

Google Scholar

Google Scholar

[45] de Klerk N J J, Wagemaker M 2018 ACS Appl. Energy Mater. 1 5609

Google Scholar

Google Scholar

[46] Cheng Z, Liu M, Ganapathy S, Li C, Li Z L, Zhang X Y, He P, Zhou H S, Wagemaker M 2020 Joule 4 1311

Google Scholar

Google Scholar

[47] Liu T, Zhang Y B, Chen R J, Zhao S X, Lin Y H, Nan C W, Shen Y 2017 Electrochem. Commun. 79 1

Google Scholar

Google Scholar

[48] Wu Liang Feng, Zheng Zhe Lai, Xiao Li Dong, Pan Long Li, Yong Gang Wang, Xia Y Y 2020 iScience 23 101071

Google Scholar

Google Scholar

[49] van den Broek J, Afyon S, Rupp J L M 2016 Adv. Energy Mater. 6 1600736

Google Scholar

Google Scholar

[50] Panahian Jand S, Kaghazchi P 2018 MRS Commun. 8 591

Google Scholar

Google Scholar

[51] Khokhar W A, Zhao N, Huang W L, Wang H, Bi Z J, Guo X X 2020 ACS Appl. Mater. Interfaces

Google Scholar

Google Scholar

[52] Huang W L, Zhao N, Bi Z J, Shi C, Guo X X, Fan L Z, Nan C W 2020 Mater. Today Nano 10 100075

Google Scholar

Google Scholar

[53] Gao J, Zhu J X, Li X L, Li J P, Guo X X, Li H, Zhou W D 2020 Adv. Funct. Mater. 2001918

Google Scholar

Google Scholar

[54] Wu J F, Pu B W, Wang D, Shi S Q, Zhao N, Guo X X, Guo X 2019 ACS Appl Mater Interfaces 11 898

Google Scholar

Google Scholar

[55] Li Y T, Chen X, Dolocan A, Cui Z M, Xin S, Xue L G, Xu H H, Park K, Goodenough J B 2018 J. Am. Chem. Soc. 140 6448

Google Scholar

Google Scholar

[56] Sharafi A, Kazyak E, Davis A L, Yu S, Thompson T, Siegel D J, Dasgupta N P, Sakamoto J 2017 Chem. Mater. 29 7961

Google Scholar

Google Scholar

[57] Kazyak E, Garcia-Mendez R, LePage W S, Sharafi A, Davis A L, Sanchez A J, Chen K H, Haslam C, Sakamoto J, Dasgupta N P 2020 Matter 2 1025

Google Scholar

Google Scholar

[58] Porz L, Swamy T, Sheldon B W, Rettenwander D, Frömling T, Thaman H L, Berendts S, Uecker R, Carter W C, Chiang Y M 2017 Adv. Energy Mater. 7 1701003

Google Scholar

Google Scholar

[59] Tian H-K, Chakraborty A, Talin A A, Eisenlohr P, Qi Y 2020 J. Electrochem. Soc. 167 090541

Google Scholar

Google Scholar

[60] Huo H Y, Sun J Y, Chen C, Meng X L, He M H, Zhao N, Guo X X 2018 J. Power Sources 383 150

Google Scholar

Google Scholar

[61] Chung H, Kang B 2017 Chem. Mater. 29 8611

Google Scholar

Google Scholar

[62] Chen R S, Nolan A M, Lu J Z, Wang J Y, Yu X Q, Mo Y F, Chen L Q, Huang X J, Li H 2020 Joule 4 812

Google Scholar

Google Scholar

[63] Wolfenstine J, Allen J L, Read J, Sakamoto J 2013 J. Mater. Sci. 48 5846

Google Scholar

Google Scholar

[64] Jia M Y, Zhao N, Huo H Y, Guo X X 2020 Electrochem. Energy Rev.

Google Scholar

Google Scholar

[65] Jung K N, Shin H S, Park M S, Lee J W 2019 ChemElectroChem 6 3842

Google Scholar

Google Scholar

[66] Famprikis T, Canepa P, Dawson J A, Islam M S, Masquelier C 2019 Nature Materials 18 1278

[67] Wei Z Y, Chen S J, Wang J Y, Wang Z H, Zhang Z H, Yao X Y, Deng Y H, Xu X X 2018 J. Power Sources 394 57

Google Scholar

Google Scholar

[68] Shin H S, Ryu W G, Park M S, Jung K N, Kim H, Lee J W 2018 ChemSusChem 11 3184

Google Scholar

Google Scholar

[69] Yoshima K, Harada Y, Takami N 2016 J. Power Sources 302 283

Google Scholar

Google Scholar

[70] Gambe Y, Sun Y, Honma I 2015 Sci. Rep. 5 8869

Google Scholar

Google Scholar

[71] Kim S W, Cho K Y 2015 J. Electrochem. Sci. Technol. 6 1

Google Scholar

Google Scholar

[72] Zhao N, Khokhar W, Bi Z J, Shi C, Guo X X, Fan L Z, Nan C W 2019 Joule 3 1190

Google Scholar

Google Scholar

[73] Yang X F, Zhang H Z, Chen Y Q, Yu Y, Li X F, Zhang H M 2017 Nano Energy 39 418

Google Scholar

Google Scholar

[74] Yang X F, Chen Y Q, Wang M R, Zhang H Z, Li X F, Zhang H M 2016 Adv. Funct. Mater. 26 8427

Google Scholar

Google Scholar

[75] Yang X F, Sun Q, Zhao C T, Gao X, Adair K R, Liu Y L, Luo J, Lin X T, Liang J N, Huang H, Zhang L, Yang R, Lu S G, Li R Y, Sun X L 2019 Nano Energy 61 567

Google Scholar

Google Scholar

[76] Wu X S, Xia S X, Huang Y Q, Hu X C, Yuan B, Chen S J, Yu Y, Liu W 2019 Adv. Funct. Mater. 29 1903961

Google Scholar

Google Scholar

[77] Cao C T, Toney M F, Sham S K, Harder R, Shearing P R, Xiao X H, Wang J J 2020 Mater. Today 34 132

Google Scholar

Google Scholar

[78] Wang L G, Wang J J, Zuo P J 2018 Small Methods 2 1700293

Google Scholar

Google Scholar

计量

- 文章访问数: 20131

- PDF下载量: 556

- 被引次数: 0

下载:

下载: