-

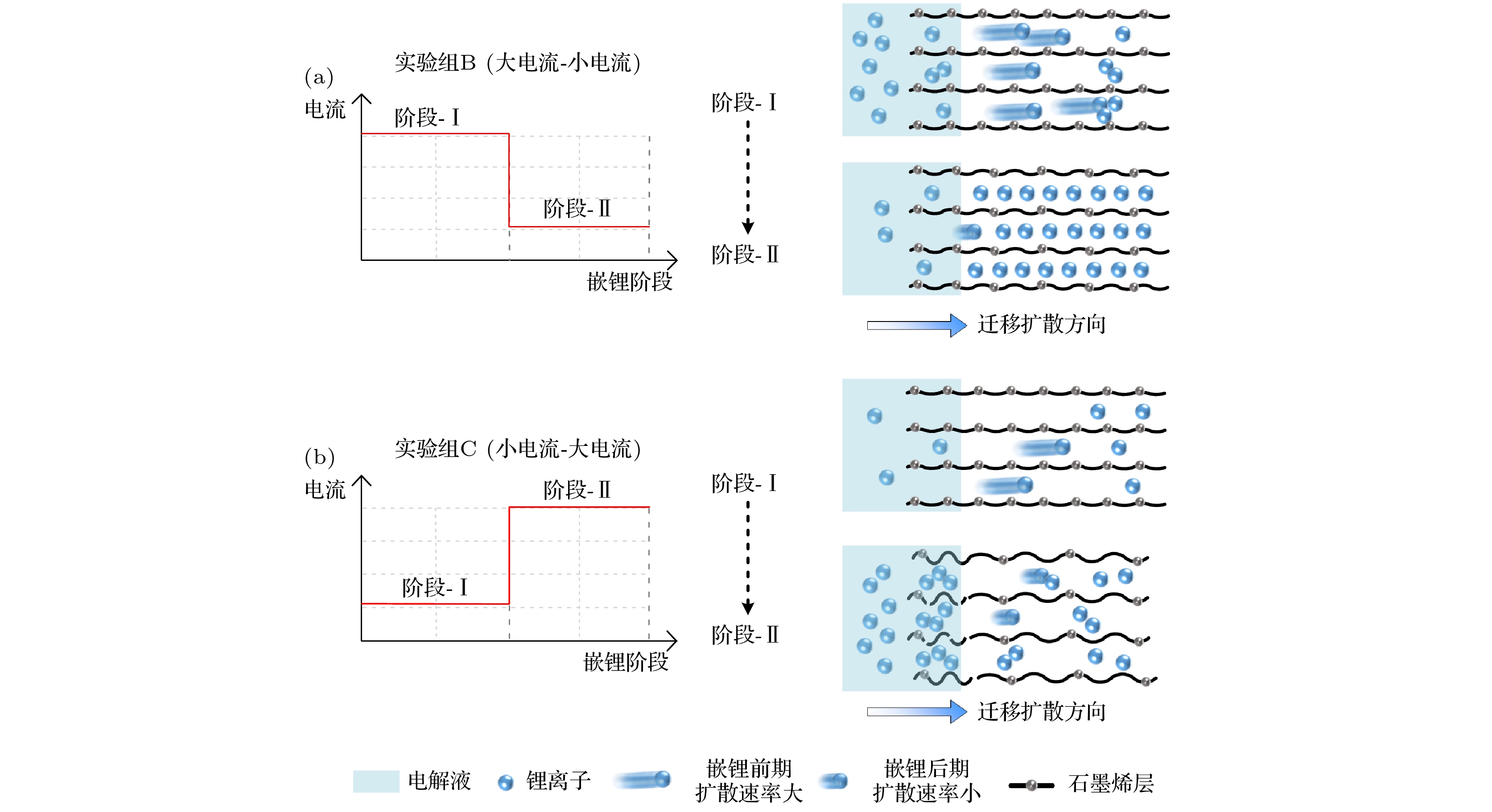

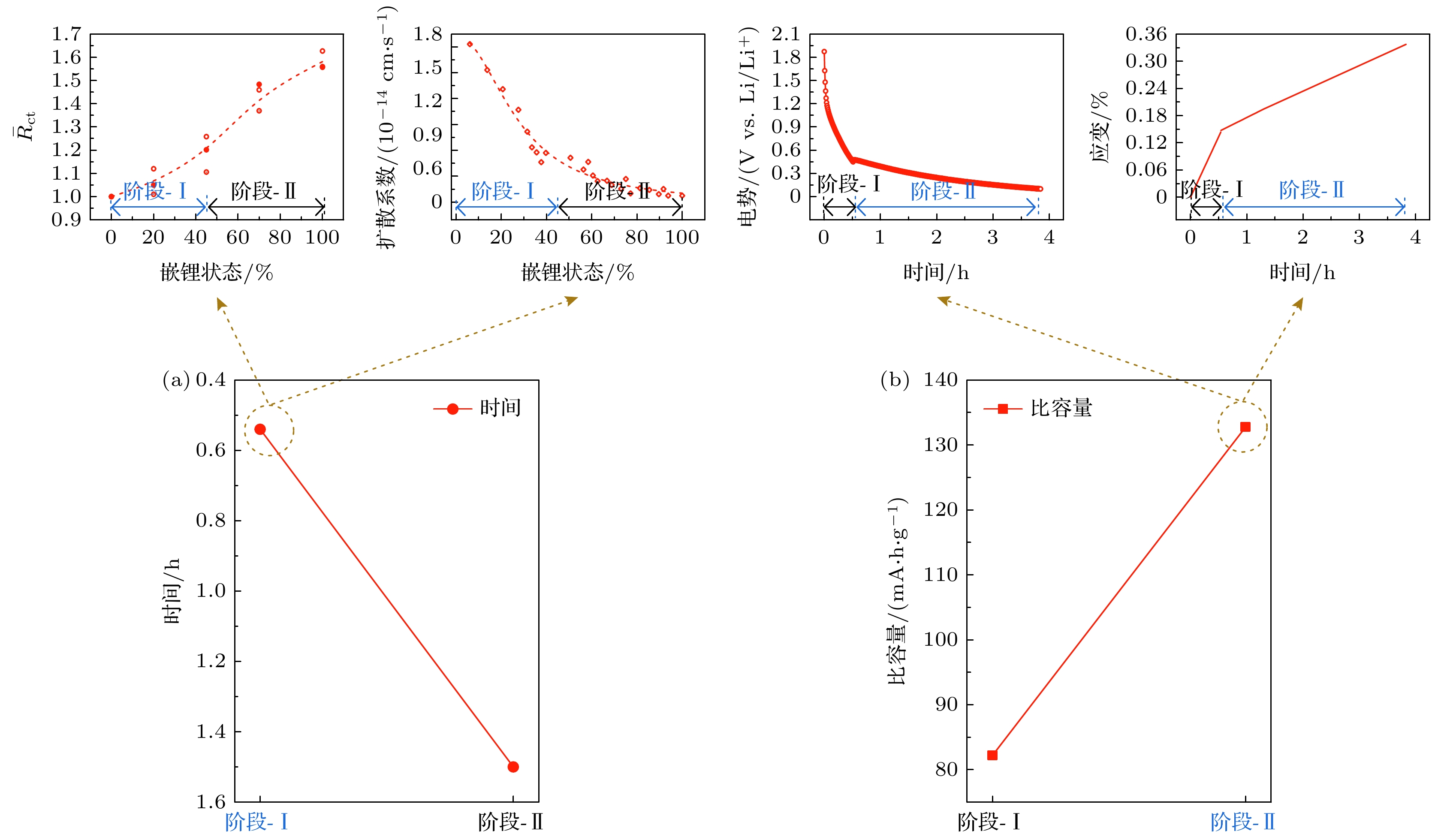

In this paper we conduct comprehensive experimental research and analyze the effect of charge-discharge modes on the performance of lithium storage. Four charge-discharge modes are designed, and the lithium storage performance experiments of the reduced graphene oxide electrode under different charge-discharge modes are carried out to analyze the effect mechanism of charge-discharge mode on lithium storage time and capacity from two aspects of electrode dynamic reaction performance and strain. The experimental results show that the shorter the lithium storage time of the electrode, the more the capacity loss under different charge-discharge modes. Comprehensive data analysis indicates that the charge transfer resistance, diffusion coefficient, overpotential and strain in the electrochemical process show non-linear and staged characteristics, resulting in the different lithium storage performances’ mechanism of different stages under different charge-discharge modes. Finally, “High current-low current” mode is proposed as a feasible optimization plan for charging and discharging. In the initial stage-I, the dual role of large electric field drive and concentration gradient drive enhances the migration and diffusion rate and shortens the lithium storage time; in the stage-II, the small current relieves local concentration accumulation and increases the amount of lithium inserted, thereby giving full play to the greatest advantage of current in each stage and balance the discrepancy between time and capacity. And this discussion provides certain guidance for designing and optimizing the fast charging technology.

-

Keywords:

- charge-discharge mode /

- lithium storage performance /

- dynamic process /

- mechanism analysis

[1] Cai W, Yao Y X, Zhu G L, Yan C, Jiang L L, He C, Huang J Q, Zhang Q 2020 Chem. Soc. Rev. 49 3806

Google Scholar

Google Scholar

[2] Xie W, Liu X, He R, Li Y, Yang S 2020 J. Energy Storage 32 101837

Google Scholar

Google Scholar

[3] Tomaszewska A, Chu Z Y, Feng X N, O'Kane S, Liu X H, Chen J Y, Ji C Z, Endler E, Li R H, Liu L S, Li Y L, Zheng S Q, Vetterlein S, Gao M, Du J Y, Parkes M, Ouyang M G, Marinescu M, Offer G, Wu B 2019 eTransportation 1 100011

Google Scholar

Google Scholar

[4] 张兴玉 2020 物理学报 69 248201

Zhang X Y 2020 Acta Phys. Sin. 69 248201

[5] Keil P, Jossen A 2016 J. Energy Storage 6 125

Google Scholar

Google Scholar

[6] Pharr M, Suo Z G, Vlassak J J 2014 J. Power Sources 270 569

Google Scholar

Google Scholar

[7] Jung H, Gerasopoulos K, Talin A A, Ghodssi R 2017 J. Power Sources 340 89

Google Scholar

Google Scholar

[8] Zheng Y, He Y B, Qian K, Li B H 2015 Electrochim. Acta 176 270

Google Scholar

Google Scholar

[9] Abe Y, Hori N, Kumagai S 2019 Energies 12 4507

Google Scholar

Google Scholar

[10] Shi B Q, Han B, Xie H M, Kang Y, Zhang Q 2021 Electrochim. Acta 378 138151

Google Scholar

Google Scholar

[11] Xie H M, Song H B, Guo J G, Kang Y, Yang W, Zhang Q 2019 Carbon 144 342

Google Scholar

Google Scholar

[12] Khan A B, Choi W 2018 IEEE Trans. Energy Convers. 33 1132

Google Scholar

Google Scholar

[13] Ji D Y, Chen L D, Ma T Y, Jing, Wang S Q 2019 J. Power Sources 437 226911

Google Scholar

Google Scholar

[14] Anseán D, Gonzalez M, Viera J C, Garcia V M, Blanco C, Valledor M 2013 J. Power Sources 239 9

Google Scholar

Google Scholar

[15] Xu M, Wang R, Reichman B, Wang X 2018 J. Energy Storage 20 298

Google Scholar

Google Scholar

[16] Suresh R, Rengaswamy R 2018 Comput. Chem. Eng. 119 326

Google Scholar

Google Scholar

[17] Wu X G, Shi W W, Du J Y 2017 Energies 10 1271

Google Scholar

Google Scholar

[18] Hu X, Li S, Peng H, Sun F 2013 J. Power Sources 239 449

Google Scholar

Google Scholar

[19] Waldmann T, Kasper M, Wohlfahrt-Mehrens M 2015 Electrochim. Acta 178 525

Google Scholar

Google Scholar

[20] Liu Y H, Hsieh C H, Luo Y F 2011 IEEE Trans. Energy Convers. 26 654

Google Scholar

Google Scholar

[21] Wen K, Xia M, Deng P, Lv W, He W 2019 Chem. Eng. Sci. 200 80

Google Scholar

Google Scholar

[22] Sethuraman V A, Srinivasan V, Newman J 2013 J. Electrochem. Soc. 160 A394

[23] Ko Y, Cho Y G, Song H K 2014 RSC Adv. 4 16545

Google Scholar

Google Scholar

[24] Finegan D P, Quinn A, Wragg D S, Colclasure A M, Lu X, Tan C, Heenan T M, Jervis R, Brett D J, Das S 2020 Energy Environ. Sci. 13 2570

Google Scholar

Google Scholar

[25] An F Q, Zhang R, Wei Z G, Li P 2019 RSC Adv. 9 21489

Google Scholar

Google Scholar

[26] Zhang S S 2006 J. Power Sources 161 1385

Google Scholar

Google Scholar

[27] Pham-Cong D, Ahn K, Hong S W, Jeong S Y, Choi J H, Doh C H, Jin J S, Jeong E D, Cho C R 2014 Curr. Appl. Phys. 14 215

Google Scholar

Google Scholar

[28] Song H B, Na R, Hong C Y, Zhang G, Li X F, Kang Y L, Zhang Q, Xie H M 2022 Carbon 188 146

[29] Cançado L G, Jorio A, Ferreira E H M, Stavale F, Achete C A, Capaz R B 2011 Nano Lett. 11 3190

Google Scholar

Google Scholar

[30] Song H B, Xie H M, Xu C C, Kang Y L, Zhang Q 2019 J. Phys. Chem. C 123 18861

Google Scholar

Google Scholar

[31] Wang G X, Shen X P, Yao J, Park J 2009 Carbon 47 2049

Google Scholar

Google Scholar

[32] 闻雷, 刘成名, 宋仁升, 罗洪泽, 石颖, 李峰, 成会明 2014 化学学报 72 333

Google Scholar

Google Scholar

Wen L, Liu C M, Song R S, Luo H Z, Shi Y, Li F, Cheng H M 2014 Acta Chim. Sin. 72 333

Google Scholar

Google Scholar

[33] Liu Z H, Kang Y L, Song H B, Zhang Q, Xie H 2020 Chin. Phys. B 30 016201

Google Scholar

Google Scholar

[34] Liang H Z, Zhang X Y, Yang L, Wu Y K, Chen H S, Song W L, Fang D N 2019 Sci. China:Technol. Sci. 62 1277

Google Scholar

Google Scholar

[35] 庄全超, 杨梓, 张蕾, 崔艳华 2020 化学进展 32 761

Google Scholar

Google Scholar

Zhuang Q C, Yang Z, Zhang L, Cui Y H 2020 Prog. Chem. 32 761

Google Scholar

Google Scholar

[36] Barsoukov E, Kim J H, Kim J H, Yoon C O, Lee H 1999 Solid State Ionics 116 249

Google Scholar

Google Scholar

[37] Zhu Y J, Gao T, Fan X L, Han F, Wang C 2017 Acc. Chem. Res. 50 1022

Google Scholar

Google Scholar

[38] Kang Y L, Qiu Y, Lei Z K, Hu M 2005 Opt. Laser Eng. 43 847

Google Scholar

Google Scholar

[39] 陆敬予, 柯承志, 龚正良, 李德平, 慈立杰, 张力, 张桥保 2020 物理学报 70 198102

Google Scholar

Google Scholar

Lu J Y, Ke C Z, Gong Z L, Li D P, Ci L J, Zhang L, Zhang Q B 2020 Acta Phys. Sin. 70 198102

Google Scholar

Google Scholar

[40] Zabel J, Nair R R, Ott A, Georgiou T, Geim A K, Novoselov K S, Casiraghi C 2012 Nano Lett. 12 617

Google Scholar

Google Scholar

[41] Zeng Z, Liu N, Zeng Q, Lee S W, Mao W L, Cui Y 2016 Nano Energy 22 105

Google Scholar

Google Scholar

[42] Stampfer C, Molitor F, Graf D, Ensslin K, Jungen A, Hierold C, Wirtz L 2007 Appl. Phys. Lett. 91 241907

Google Scholar

Google Scholar

[43] Lu B, Song Y C, Zhang J Q 2016 J. Power Sources 320 104

Google Scholar

Google Scholar

[44] Lu B, Ning C, Shi D, Zhao Y, Zhang J 2020 Chin. Phys. B 29 026201

Google Scholar

Google Scholar

-

图 1 4组放电模式示意图 (a) 参考组A, 恒定小电流模式; (b) 实验组B, 大电流-小电流模式; (c) 实验组C, 小电流-大电流模式; (d) 参考组D, 恒定大电流模式(I1表示大电流阶段的电流密度, I2表示小电流阶段的电流密度)

Figure 1. Schematic diagram of four discharge modes: (a) Reference group A, constant low current mode; (b) experiment group B, high current-low current mode; (c) experiment group C, low current-high current mode; (d) reference group D, constant high current mode (I1 represents the current density at the high current stage, I2 represents the current density at the low current stage).

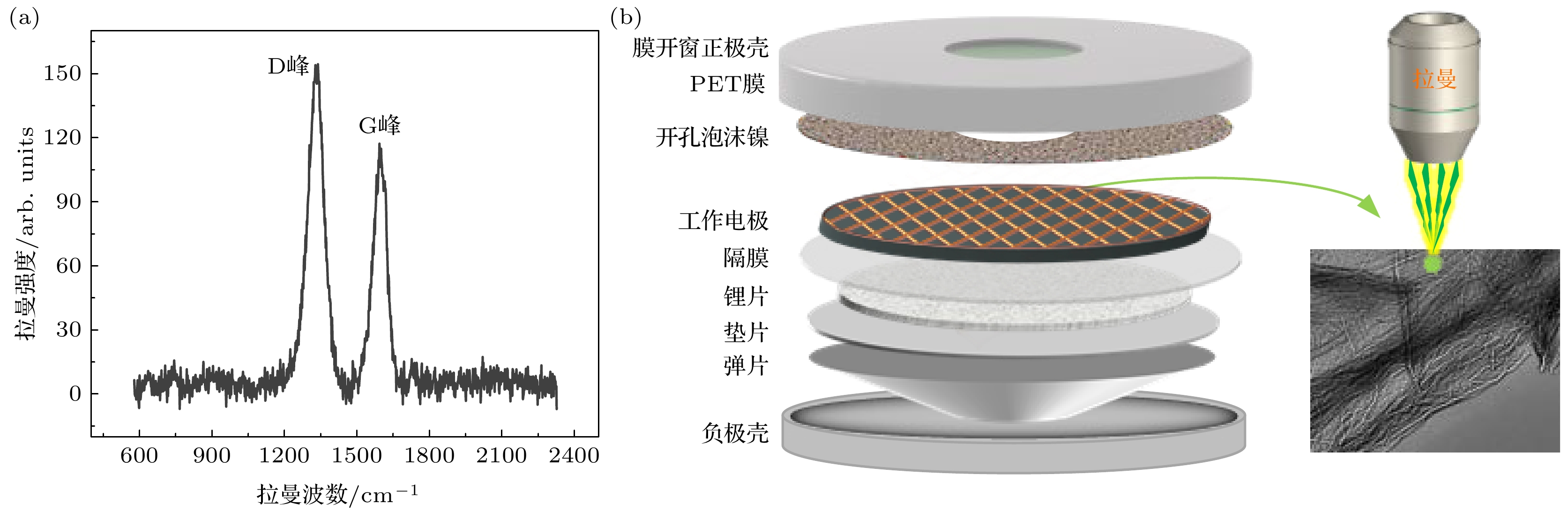

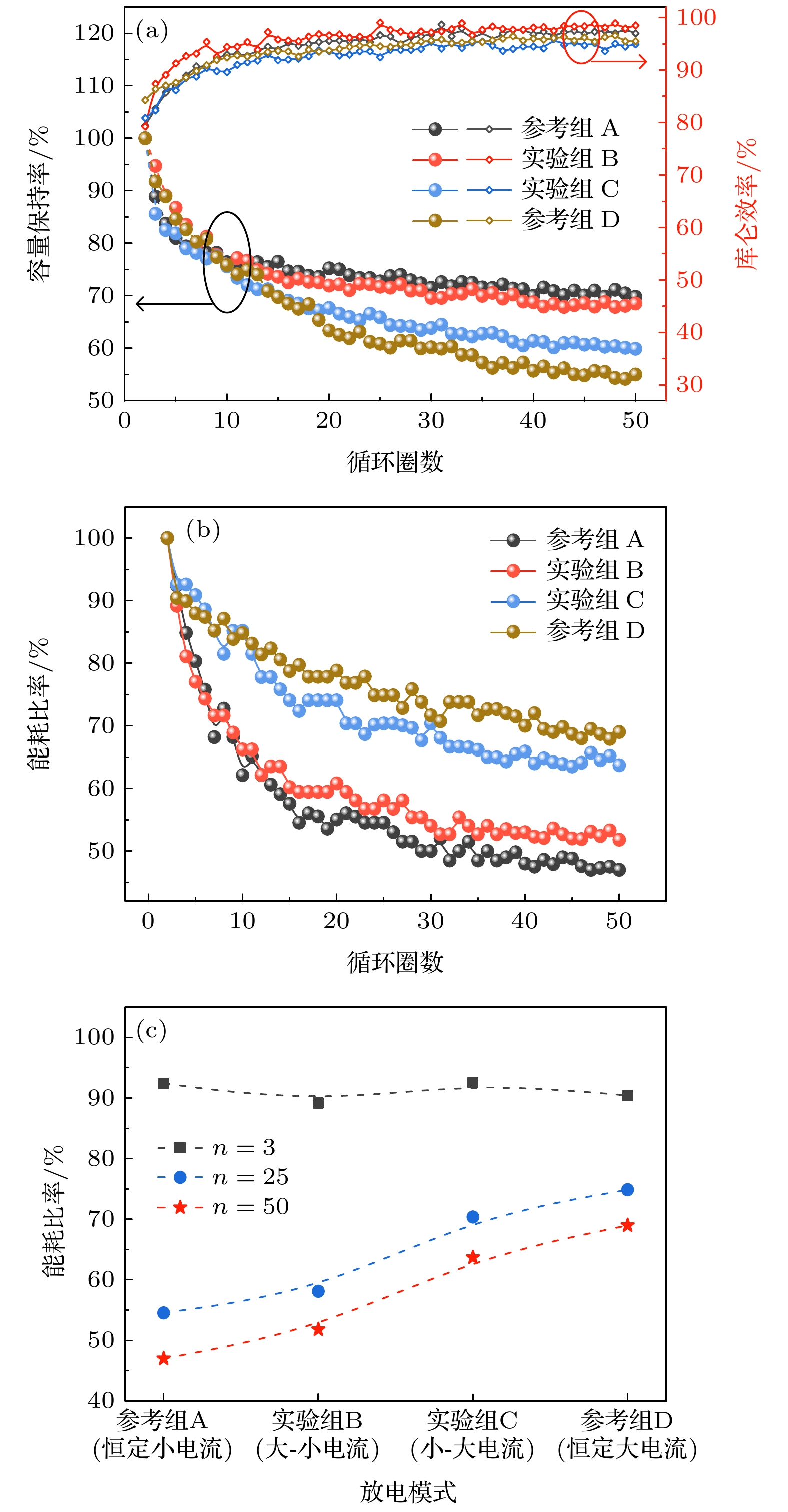

图 4 (a) 4组放电模式下rGO电极容量保持率(左轴)和库仑效率(右轴)随循环圈数的演化; (b) 4组放电模式下rGO电极能耗比率随循环圈数的变化; (c) 第3/25/50圈循环下放电模式对能耗比率的影响

Figure 4. (a) Evolve of capacity retention rate (left axis) and coulomb efficiency (right axis) of the rGO electrode with the cycles under four discharge modes; (b) evolve of energy consumption rate of rGO electrode with the cycles under four discharge modes; (c) influence of discharge modes on the energy consumption of the 3/25/50 cycle.

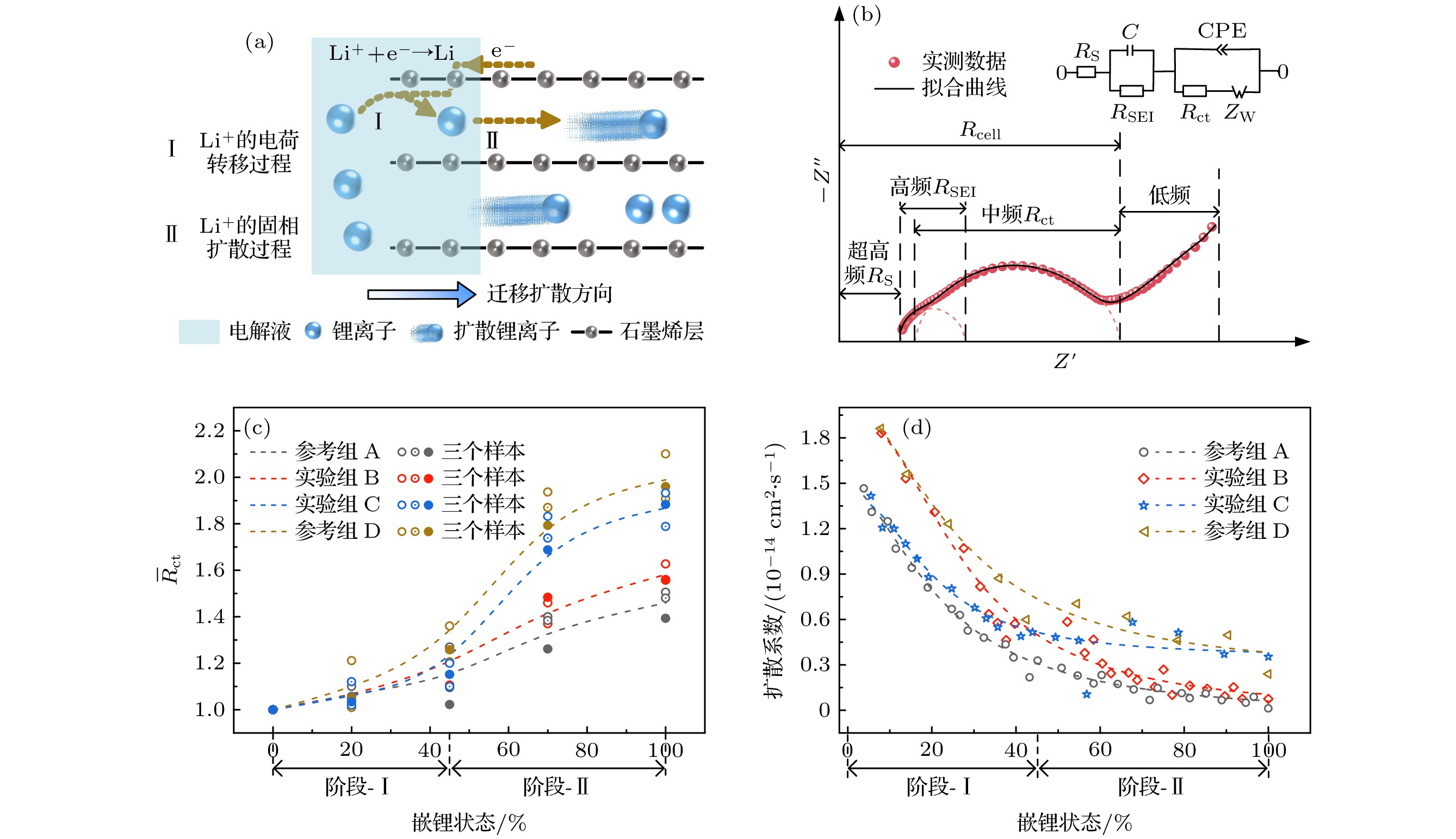

图 5 (a) rGO电极主要动态反应过程示意图; (b) rGO电极的标准电化学阻抗图谱和等效电路; (c) 第4圈嵌锂过程中4组放电模式的电荷转移阻抗增量

$\bar{R}_{\rm{ct} }$ 随嵌锂阶段的变化; (d) 第4圈嵌锂过程中4组放电模式的扩散系数随嵌锂阶段的变化Figure 5. (a) Schematic diagram of the main dynamic reaction process of rGO electrode; (b) standard electrochemical impedance spectrum and equivalent circuit of the rGO electrode; (c) evolve of charge transfer resistance with the degree of lithiation under four discharge modes of the 4th cycle; (d) evolve of diffusion coefficient with the degree of lithiation under four discharge modes of the 4th cycle.

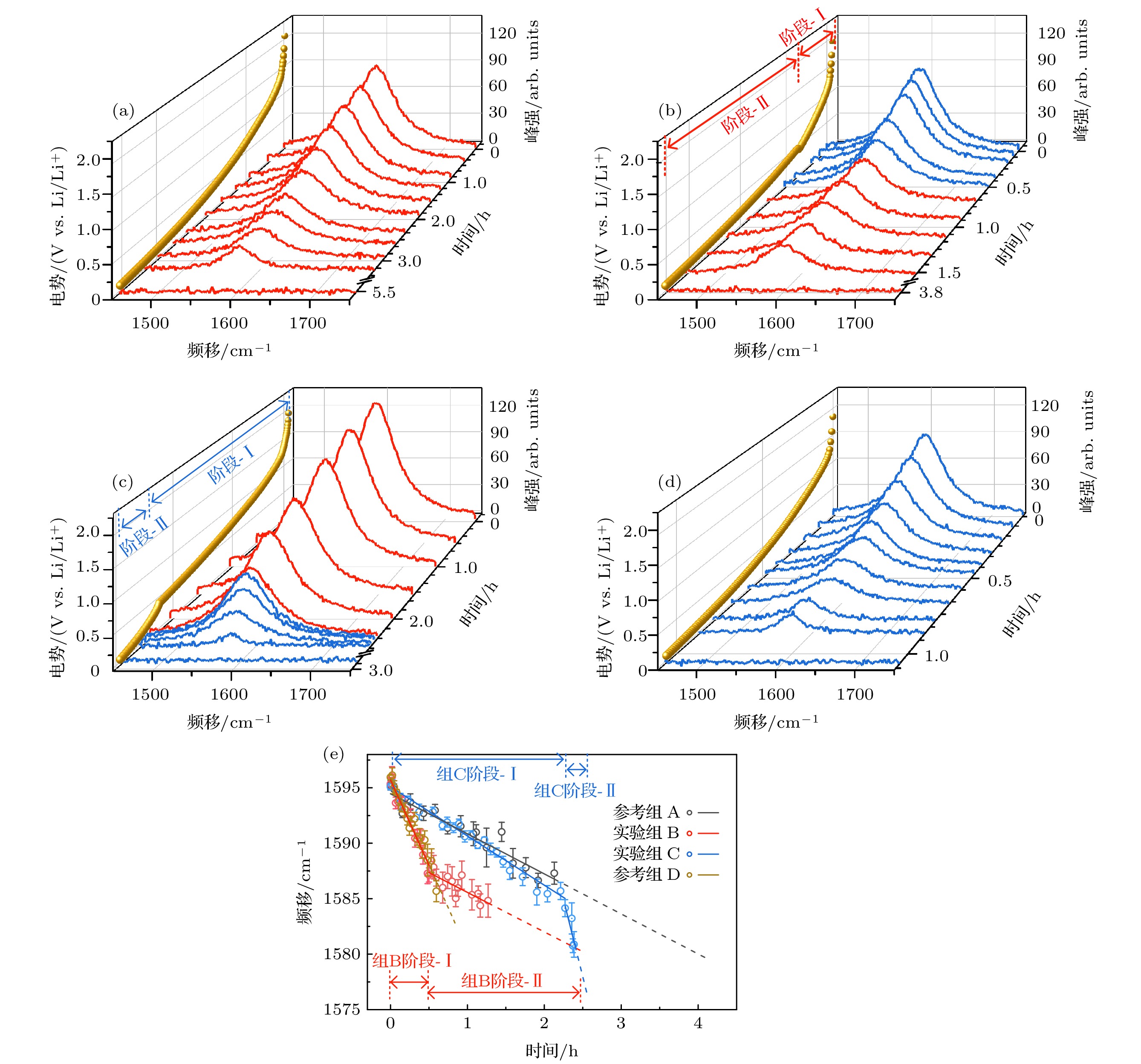

图 6 第4圈嵌锂过程rGO电极的原位拉曼光谱-应变测量 (a) 参考组A (恒定小电流)、(b) 实验组B (大电流-小电流)、(c) 实验组C (小电流-大电流)和 (d) 参考组D (恒定大电流)的G峰谱线信息和电位曲线随时间的演化; (e) 4种放电模式下G峰频移随时间的演化及线性拟合结果

Figure 6. In-situ Raman spectroscopy-strain measurement of rGO electrode during the 4th lithiation process: The evolution of the G peak spectral line information and potential curves with time of (a) reference group A (constant low current), (b) experimental group B (high current-low current), (c) experimental group C (low current-high current) and (d) reference group D (constant high current); (e) evolution and linearity of G peak frequency shift and fitting result under four discharge modes.

表 1 实验组B (大电流-小电流)加载流程示意

Table 1. Schematic diagram of the process of experimental group B (high current-low current).

实验步骤 工步模式 电流密度 结束条件 1 静置 0 t = 1 min 2 放电 I1 = 160 mA·g–1 SOC = 45% 3 放电 I2 = 40 mA·g–1 V ≤ 0.1 V 4 静置 0 t = 10 min 5 充电 I2 = 40 mA·g–1 V ≥ 2 V 表 2 4组放电模式下第4圈嵌锂过程80% SOC时电极应变值

Table 2. Microstrain of the electrode at 80% SOC during the 4th lithiation process under four discharge modes.

实验组别 80% SOC处

频移/cm–180% SOC处

应变/%参考组A (恒定小电流) 1579.44 0.2596 实验组B (大电流-小电流) 1580.22 0.2693 实验组C (小电流-大电流) 1573.23 0.3812 参考组D (恒定大电流) 1581.86 0.2438 表 3 两阶段恒流模式下第4圈嵌锂过程中电极电荷转移阻抗和应变增加速率的分阶段响应

Table 3. Phased response of charge transfer impedance and strain rate of the 4th cycle during lithiation process under two-stage constant current modes.

嵌锂阶段 电荷转移阻抗$ \bar{R}_{{\rm{ct}}} $增量 应变增加速率 实验组B 实验组C 实验组B 实验组C 阶段-I 0.19 0.15 15.37 4.28 阶段-II 0.39 0.72 3.57 27.84 表 4 B, C, D放电模式下rGO电极综合储锂性能参数相较于参考组A的增量百分比

Table 4. Percentage increase of comprehensive lithium storage performance parameters of the rGO electrode compared to the reference group A in the B, C, D discharge modes.

实验组别 循环第4圈 循环第50圈 时间 比容量 电荷转移阻抗$\bar{R}_{\rm{ct}}$ 扩散系数 80% SOC过电位/V 应变 容量保持率 库仑效率 能量比率 实验组B –34.9% –5.2% 3.8% 45.3% 0.005 3.5% –1.8% 1.3% 10.2% 实验组C –48.3% –21.7% 22.8% 47.8% 0.029 46.8% –14.2% –2.4% 35.5% 参考组D –80.9% –25.5% 26.6% 96.8% 0.031 –6.1% –21.2% –1.7% 46.8% -

[1] Cai W, Yao Y X, Zhu G L, Yan C, Jiang L L, He C, Huang J Q, Zhang Q 2020 Chem. Soc. Rev. 49 3806

Google Scholar

Google Scholar

[2] Xie W, Liu X, He R, Li Y, Yang S 2020 J. Energy Storage 32 101837

Google Scholar

Google Scholar

[3] Tomaszewska A, Chu Z Y, Feng X N, O'Kane S, Liu X H, Chen J Y, Ji C Z, Endler E, Li R H, Liu L S, Li Y L, Zheng S Q, Vetterlein S, Gao M, Du J Y, Parkes M, Ouyang M G, Marinescu M, Offer G, Wu B 2019 eTransportation 1 100011

Google Scholar

Google Scholar

[4] 张兴玉 2020 物理学报 69 248201

Zhang X Y 2020 Acta Phys. Sin. 69 248201

[5] Keil P, Jossen A 2016 J. Energy Storage 6 125

Google Scholar

Google Scholar

[6] Pharr M, Suo Z G, Vlassak J J 2014 J. Power Sources 270 569

Google Scholar

Google Scholar

[7] Jung H, Gerasopoulos K, Talin A A, Ghodssi R 2017 J. Power Sources 340 89

Google Scholar

Google Scholar

[8] Zheng Y, He Y B, Qian K, Li B H 2015 Electrochim. Acta 176 270

Google Scholar

Google Scholar

[9] Abe Y, Hori N, Kumagai S 2019 Energies 12 4507

Google Scholar

Google Scholar

[10] Shi B Q, Han B, Xie H M, Kang Y, Zhang Q 2021 Electrochim. Acta 378 138151

Google Scholar

Google Scholar

[11] Xie H M, Song H B, Guo J G, Kang Y, Yang W, Zhang Q 2019 Carbon 144 342

Google Scholar

Google Scholar

[12] Khan A B, Choi W 2018 IEEE Trans. Energy Convers. 33 1132

Google Scholar

Google Scholar

[13] Ji D Y, Chen L D, Ma T Y, Jing, Wang S Q 2019 J. Power Sources 437 226911

Google Scholar

Google Scholar

[14] Anseán D, Gonzalez M, Viera J C, Garcia V M, Blanco C, Valledor M 2013 J. Power Sources 239 9

Google Scholar

Google Scholar

[15] Xu M, Wang R, Reichman B, Wang X 2018 J. Energy Storage 20 298

Google Scholar

Google Scholar

[16] Suresh R, Rengaswamy R 2018 Comput. Chem. Eng. 119 326

Google Scholar

Google Scholar

[17] Wu X G, Shi W W, Du J Y 2017 Energies 10 1271

Google Scholar

Google Scholar

[18] Hu X, Li S, Peng H, Sun F 2013 J. Power Sources 239 449

Google Scholar

Google Scholar

[19] Waldmann T, Kasper M, Wohlfahrt-Mehrens M 2015 Electrochim. Acta 178 525

Google Scholar

Google Scholar

[20] Liu Y H, Hsieh C H, Luo Y F 2011 IEEE Trans. Energy Convers. 26 654

Google Scholar

Google Scholar

[21] Wen K, Xia M, Deng P, Lv W, He W 2019 Chem. Eng. Sci. 200 80

Google Scholar

Google Scholar

[22] Sethuraman V A, Srinivasan V, Newman J 2013 J. Electrochem. Soc. 160 A394

[23] Ko Y, Cho Y G, Song H K 2014 RSC Adv. 4 16545

Google Scholar

Google Scholar

[24] Finegan D P, Quinn A, Wragg D S, Colclasure A M, Lu X, Tan C, Heenan T M, Jervis R, Brett D J, Das S 2020 Energy Environ. Sci. 13 2570

Google Scholar

Google Scholar

[25] An F Q, Zhang R, Wei Z G, Li P 2019 RSC Adv. 9 21489

Google Scholar

Google Scholar

[26] Zhang S S 2006 J. Power Sources 161 1385

Google Scholar

Google Scholar

[27] Pham-Cong D, Ahn K, Hong S W, Jeong S Y, Choi J H, Doh C H, Jin J S, Jeong E D, Cho C R 2014 Curr. Appl. Phys. 14 215

Google Scholar

Google Scholar

[28] Song H B, Na R, Hong C Y, Zhang G, Li X F, Kang Y L, Zhang Q, Xie H M 2022 Carbon 188 146

[29] Cançado L G, Jorio A, Ferreira E H M, Stavale F, Achete C A, Capaz R B 2011 Nano Lett. 11 3190

Google Scholar

Google Scholar

[30] Song H B, Xie H M, Xu C C, Kang Y L, Zhang Q 2019 J. Phys. Chem. C 123 18861

Google Scholar

Google Scholar

[31] Wang G X, Shen X P, Yao J, Park J 2009 Carbon 47 2049

Google Scholar

Google Scholar

[32] 闻雷, 刘成名, 宋仁升, 罗洪泽, 石颖, 李峰, 成会明 2014 化学学报 72 333

Google Scholar

Google Scholar

Wen L, Liu C M, Song R S, Luo H Z, Shi Y, Li F, Cheng H M 2014 Acta Chim. Sin. 72 333

Google Scholar

Google Scholar

[33] Liu Z H, Kang Y L, Song H B, Zhang Q, Xie H 2020 Chin. Phys. B 30 016201

Google Scholar

Google Scholar

[34] Liang H Z, Zhang X Y, Yang L, Wu Y K, Chen H S, Song W L, Fang D N 2019 Sci. China:Technol. Sci. 62 1277

Google Scholar

Google Scholar

[35] 庄全超, 杨梓, 张蕾, 崔艳华 2020 化学进展 32 761

Google Scholar

Google Scholar

Zhuang Q C, Yang Z, Zhang L, Cui Y H 2020 Prog. Chem. 32 761

Google Scholar

Google Scholar

[36] Barsoukov E, Kim J H, Kim J H, Yoon C O, Lee H 1999 Solid State Ionics 116 249

Google Scholar

Google Scholar

[37] Zhu Y J, Gao T, Fan X L, Han F, Wang C 2017 Acc. Chem. Res. 50 1022

Google Scholar

Google Scholar

[38] Kang Y L, Qiu Y, Lei Z K, Hu M 2005 Opt. Laser Eng. 43 847

Google Scholar

Google Scholar

[39] 陆敬予, 柯承志, 龚正良, 李德平, 慈立杰, 张力, 张桥保 2020 物理学报 70 198102

Google Scholar

Google Scholar

Lu J Y, Ke C Z, Gong Z L, Li D P, Ci L J, Zhang L, Zhang Q B 2020 Acta Phys. Sin. 70 198102

Google Scholar

Google Scholar

[40] Zabel J, Nair R R, Ott A, Georgiou T, Geim A K, Novoselov K S, Casiraghi C 2012 Nano Lett. 12 617

Google Scholar

Google Scholar

[41] Zeng Z, Liu N, Zeng Q, Lee S W, Mao W L, Cui Y 2016 Nano Energy 22 105

Google Scholar

Google Scholar

[42] Stampfer C, Molitor F, Graf D, Ensslin K, Jungen A, Hierold C, Wirtz L 2007 Appl. Phys. Lett. 91 241907

Google Scholar

Google Scholar

[43] Lu B, Song Y C, Zhang J Q 2016 J. Power Sources 320 104

Google Scholar

Google Scholar

[44] Lu B, Ning C, Shi D, Zhao Y, Zhang J 2020 Chin. Phys. B 29 026201

Google Scholar

Google Scholar

Catalog

Metrics

- Abstract views: 7575

- PDF Downloads: 73

- Cited By: 0

DownLoad:

DownLoad: