-

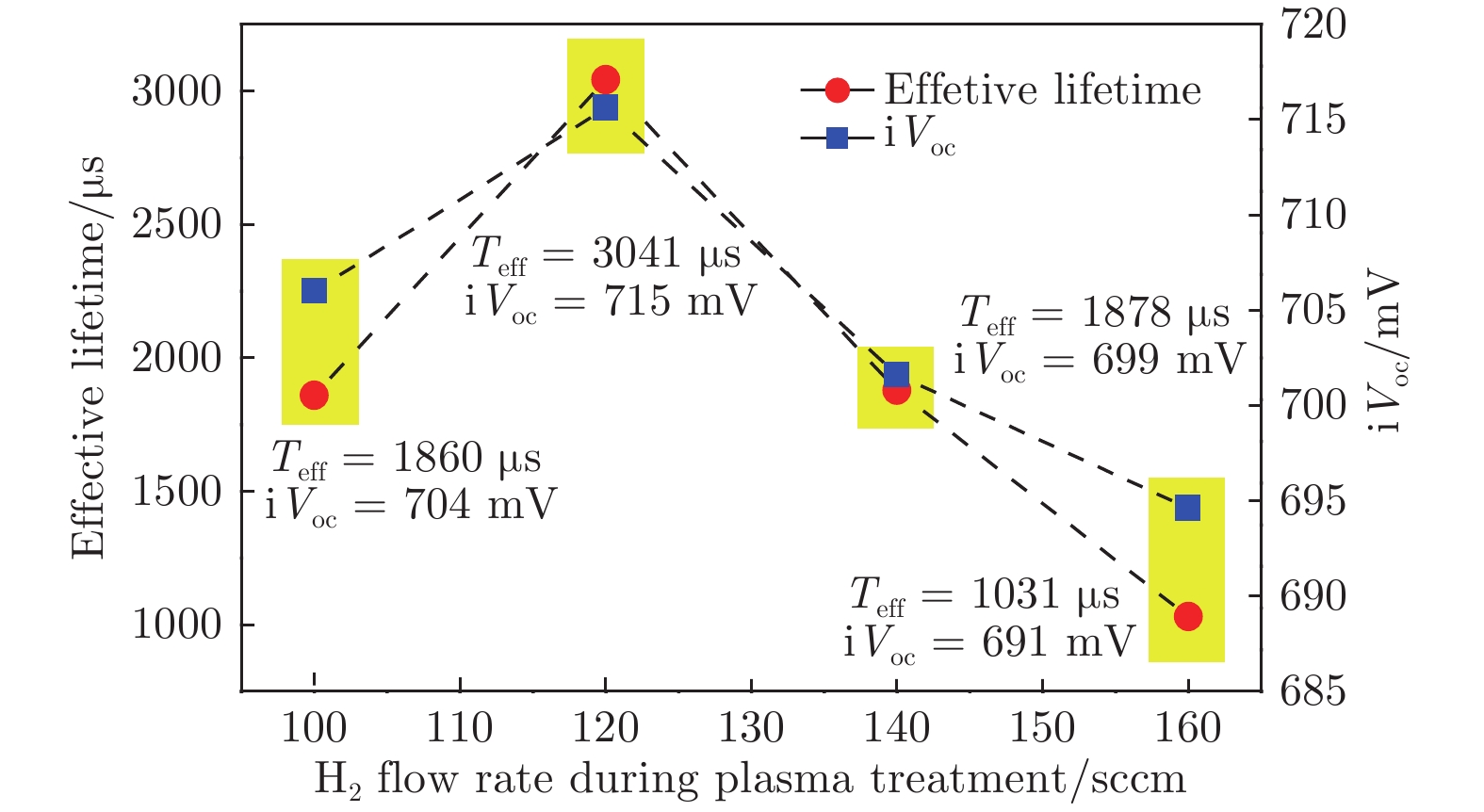

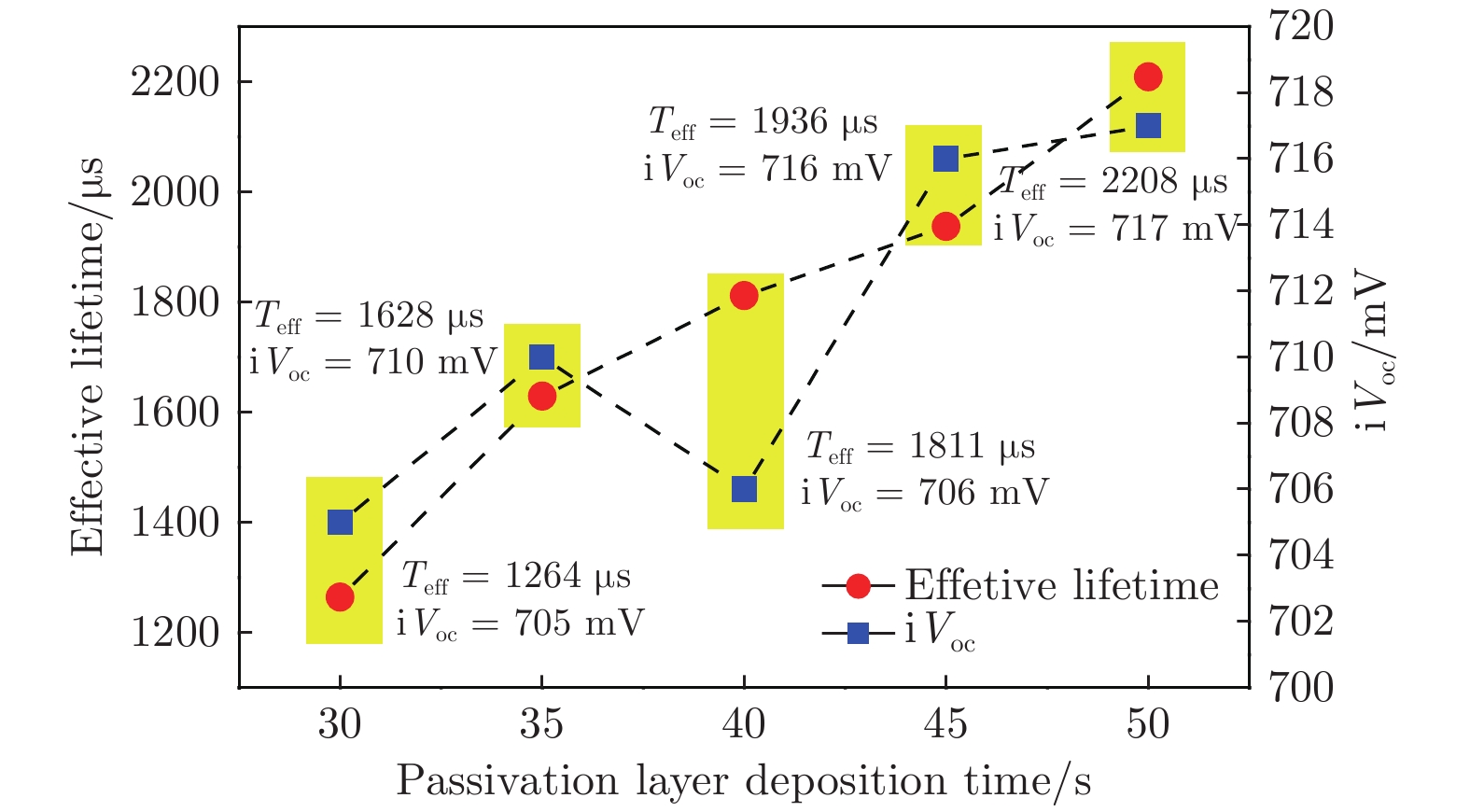

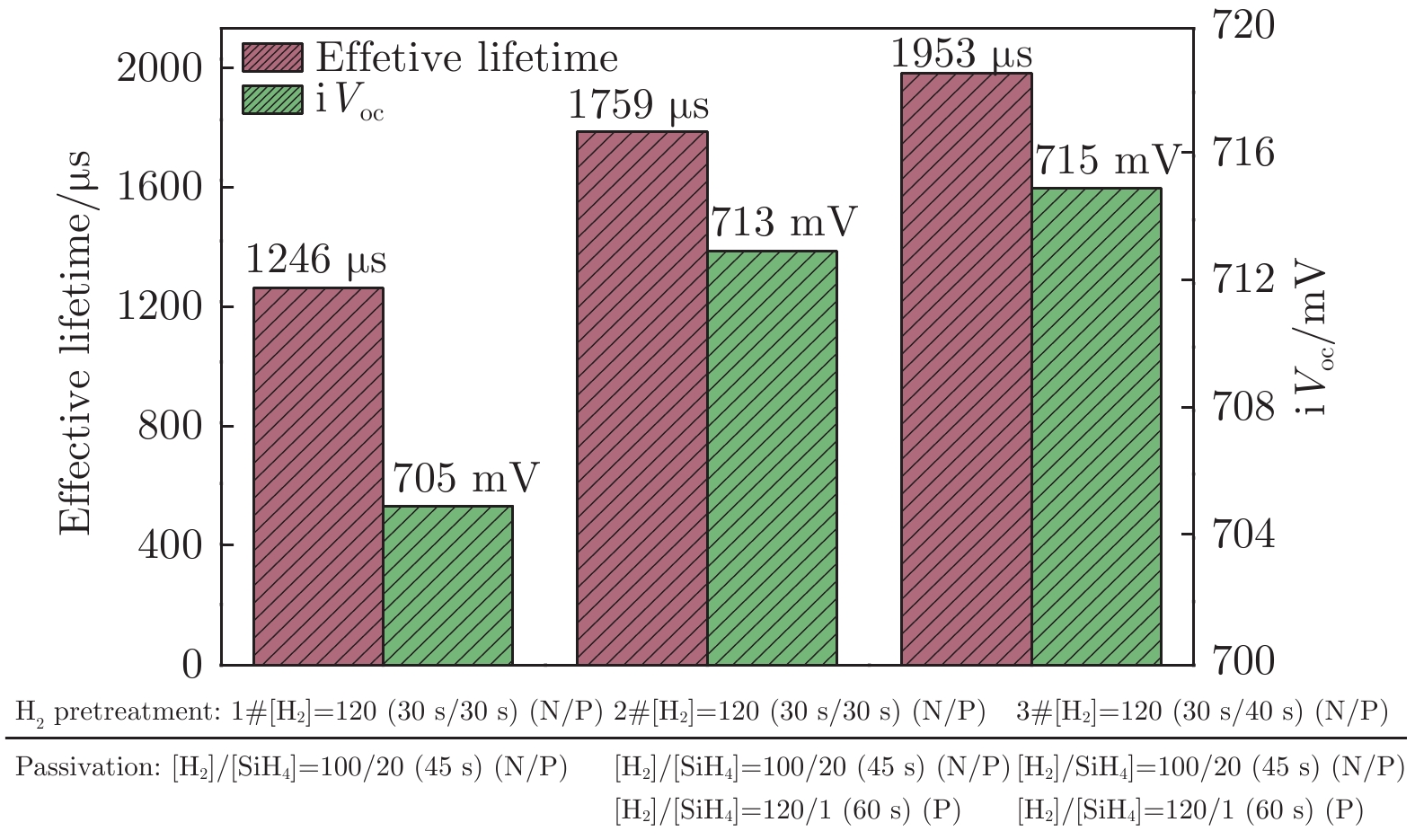

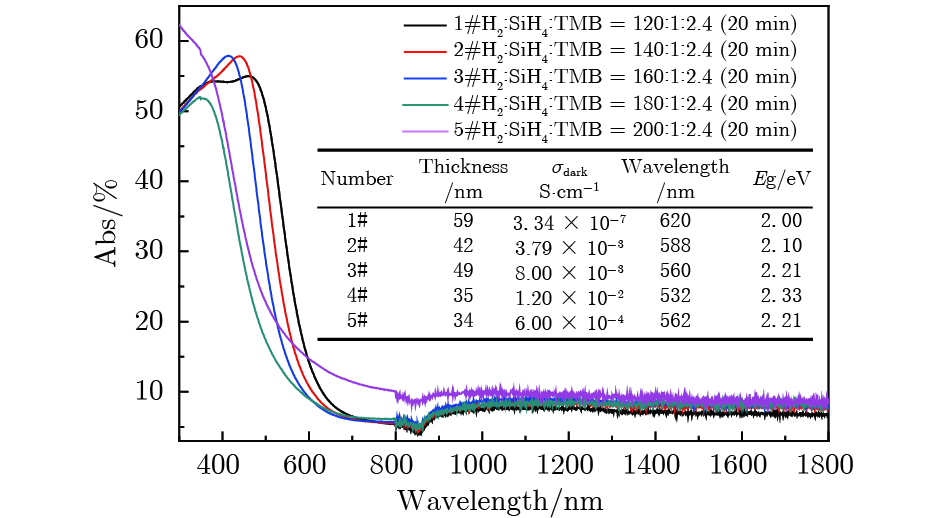

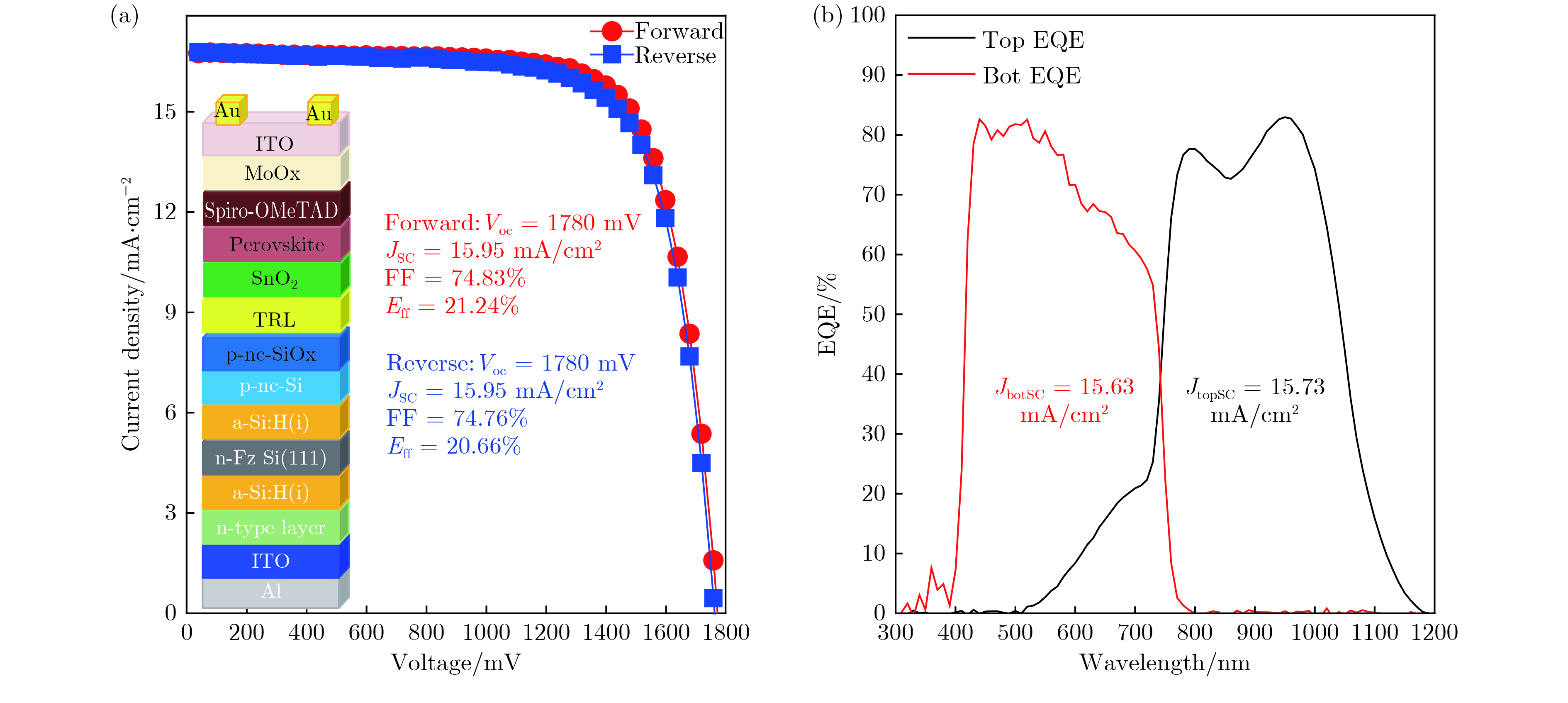

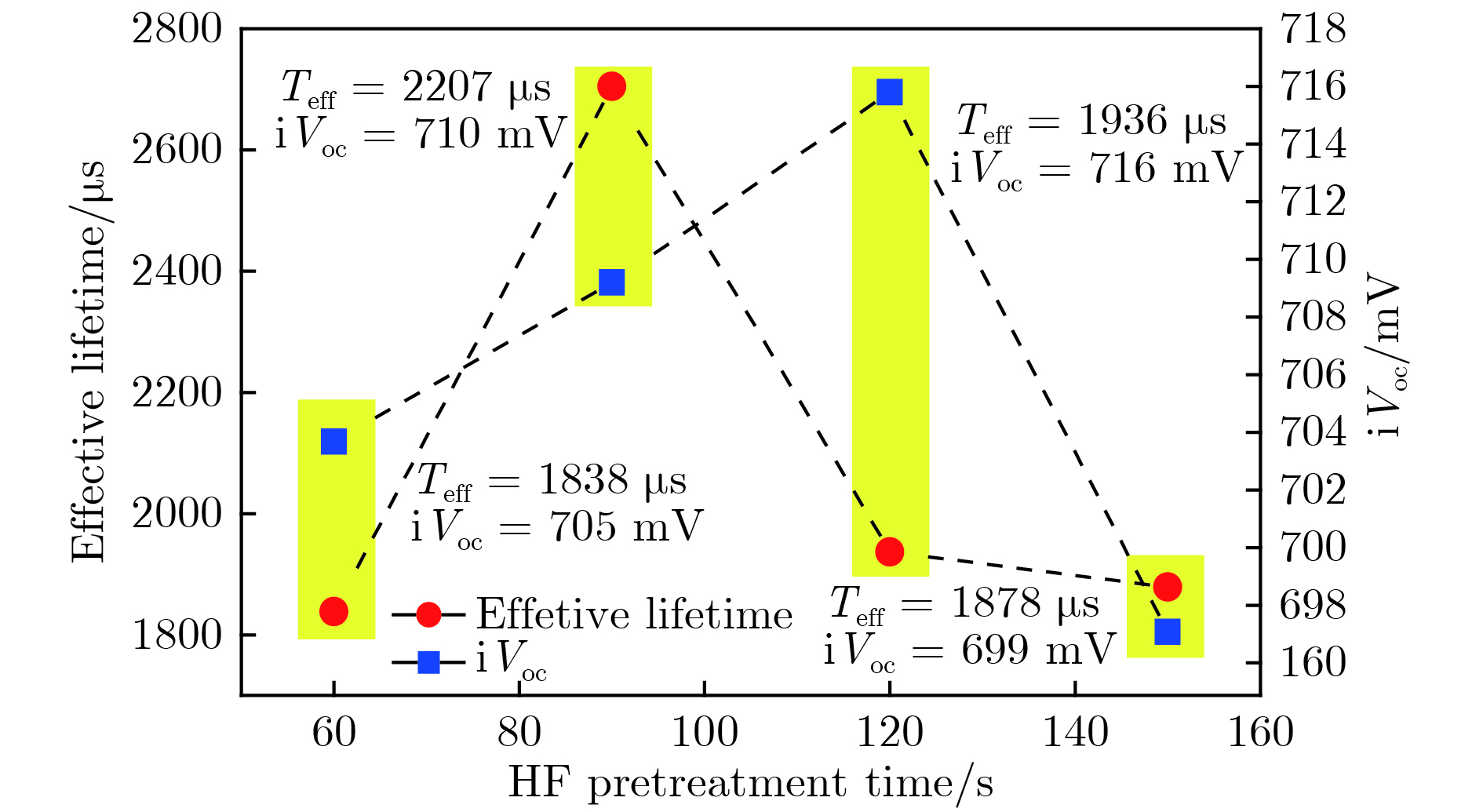

最近, 旋涂法制备的钙钛矿/平面硅异质结高效叠层太阳电池引起人们广泛关注, 主要原因是相比于绒面硅衬底制备的钙钛矿/硅叠层太阳电池, 其制备工艺简单、制备成本低且效率高. 对于平面a-Si:H/c-Si异质结电池, a-Si:H/c-Si界面的良好钝化是获得高转换效率的关键, 进而决定了钙钛矿/硅异质结叠层太阳电池的性能. 本文主要从硅片表面处理、a-Si:H钝化层和P型发射极等方面展开研究, 通过对硅片表面的氢氟酸(HF)浸泡时间和氢等离子体预处理气体流量、a-Si:H钝化层沉积参数、钝化层与P型发射极(I/P)界面富氢等离子体处理的综合调控, 获得了相应的优化工艺参数. 对比研究了p-a-Si:H和p-nc-Si:H两种缓冲层材料对I/P界面的影响, 其中高电导、宽带隙的p-nc-Si:H缓冲层既能够降低I/P界面的缺陷态, 又可以增强P型发射层的暗电导率, 提高了前表面场效应钝化效果. 通过上述优化, 制备出最佳的P-type emitter layer/a-Si:H(i)/c-Si/a-Si:H(i)/N-type layer (inip)结构样品的少子寿命与implied-Voc分别达到2855 μs和709 mV, 表现出良好的钝化效果. 应用于平面a-Si:H/c-Si异质结太阳电池, 转换效率达到18.76%, 其中开路电压达到681.5 mV, 相对于未优化的电池提升了34.3 mV. 将上述平面a-Si:H/c-Si异质结太阳电池作为底电池, 对应的钙钛矿/硅异质结叠层太阳电池的开路电压达到1780 mV, 转换效率达到21.24%, 证明了上述工艺优化能够有效地改善叠层太阳电池中的硅异质结底电池的钝化及电池性能.

-

关键词:

- a-Si/c-Si异质结 /

- 界面钝化 /

- 少子寿命 /

- 钙钛矿/硅异质结叠层太阳电池

Recently, the monolithic spin-coating perovskite/planar silicon heterojunction tandem solar cells with high performance have attracted attention mainly due to simple fabrication, low preparation cost and high efficiency, especially compared with fully textured multi-junction perovskite/silicon tandem device. As is well known, the excellent passivation of a-Si:H/c-Si interface is the key to achieving a high-efficiency planar silicon heterojunction solar cell, which further improves the performance of the corresponding tandem cell. Therefore, we investigate the elements affecting a-Si:H/c-Si interface passivation, including the c-Si surface treatment technique, a-Si:H passivation layer and P-type emitter layer and so on. In these experiments, we adjust the immersed time of diluent hydrofluoric acid and pre-deposited hydrogen plasma with different gas mixture flows. Also, the suitable deposition parameters of intrinsic a-Si:H passivation layer are regulated by varying hydrogen dilution and time, and variously slight silane content is embedded into i-a-Si:H /P-type (I/P) emitter interface by hydrogen-rich plasma treating which is for acquiring optimal experimental processing conditions to promote the chemical passivation. In addition, the p-a-Si:H and p-nc-Si:H are comparatively studied as buffer layers to further improve the I/P interface passivation by varying the hydrogen dilution in the gas mixture during deposition. It can be found that p-nc-Si:H buffer layer with high conductivity and wide bandgap can not only reduce the defect density at the I/P interface, but also increase the conductivity of P-type emitter, which further improves the field passivation effect. By the above- mentioned optimization, the highest minority carrier lifetime and implied open-circuit voltage (iVoc) of the structure of P-type emitter/a-Si:H(i)/c-Si/a-Si:H(i)/N-type layer (inip) sample can respectively reach 2855 μs and 709 mV, which demonstrates authentically outstanding passivation performance. An efficiency of 18.76% can be obtained for the planar a-Si/c-Si heterojunction solar cell with a Voc of 681.5 mV, which is 34.3 mV higher than that of the reference device. Regarding the optimized planar a-Si:H/c-Si heterojunction solar cell as the bottom cell, we also obtain an efficiency of 21.24% for perovskite/silicon heterojunction tandem solar cell with an open-circuit voltage of 1780 mV, which proves that the above strategies are very effective for improving the passivation optimization and performance of bottom cell in the tandem device.-

Keywords:

- a-Si/c-Si heterojunction /

- interface passivation /

- minority lifetime /

- perovskite/silicon heterojunction tandem solar cell

[1] 贾旭平 2011 电源技术 35 127

Google Scholar

Google Scholar

Jia X P 2011 Power Technology 35 127

Google Scholar

Google Scholar

[2] Yoshikawa K, Yoshida W, Irie T, Kawasaki H, Konishi K, Ishibashi H, Asatani T, Adachi D, Kanematsu M, Uzu H, Yamamoto K 2017 Sol. Energy Mater. Sol. Cells 173 37

Google Scholar

Google Scholar

[3] Kerr M J, Cuevas A, Campbell P 2003 Prog. Photovoltaics Res. Appl. 11 97

Google Scholar

Google Scholar

[4] Richter A, Hermle M, Glunz S W 2013 IEEE J. Photovoltaics 3 1184

Google Scholar

Google Scholar

[5] Kurtz S, Geisz J 2010 Opt. Express 18 A73

Google Scholar

Google Scholar

[6] Shah A V, Schade H, Vanecek M, Meier J, Vallat-Sauvain E, Wyrsch N, Kroll E, Droz C, Bailat J 2004 Prog. Photovoltaics Res. Appl. 12 113

Google Scholar

Google Scholar

[7] Jeon N J, Na H, Jung E H, Yang T Y, Lee Y G, Kim G, Shin H W, Seok S, Lee J, Seo J 2018 Nat. Energy 3 682

Google Scholar

Google Scholar

[8] Lal N N, Dkhissi Y, Li W, Hou Q C, Cheng Y B, Bach U 2017 Adv. Energy Mater. 7 1602761

Google Scholar

Google Scholar

[9] Filipič M, Löper P, Niesen B, Wolf S D, Krč J, Ballif C, Topič M 2015 Opt. Express 23 A263

Google Scholar

Google Scholar

[10] Mailoa J P, Bailie C D, Johlin E C, Johlin, Hoke E T, Akey A J, Nguyen W H, McGehee M D, Buonassisi T 2015 Appl. Phys. Lett. 106 121105

Google Scholar

Google Scholar

[11] Albrecht S, Saliba M, Baena J P C, Lang F, Kegelmann L, Mews M, Steier L, Abate A, Rappich J, Korte L, Schlatmann R, Nazeeruddin M K, Hagfeldt A, Grätzel M, Rech B 2016 Energy Environ. Sci. 9 81

Google Scholar

Google Scholar

[12] Werner J, Weng C H, Walter A, Fesquet L, Seif J P, Wolf S D, Niesen B, Ballif C 2015 J. Phys. Chem. Lett. 7 161

[13] Ding K, Aeberhard U, Finger F, Rau U 2012 Phys. Status Solidi RRL 6 193

Google Scholar

Google Scholar

[14] Zhang H, Nakada K, Miyajima S, Konagai M 2015 Phys. Status Solidi RRL 9 225

Google Scholar

Google Scholar

[15] Krajangsang T, Inthisang S, Sritharathikhun J, Hongsingthong A, Limmanee A , Kittisontirak S, Chinnavornrungsee P, Phatthanakun R, Sriprapha K 2017 Thin Solid Films 628 107

Google Scholar

Google Scholar

[16] 王文静, 李海玲, 周春兰, 赵雷 2014 晶体硅太阳电池制造技术(北京: 机械工业出版社) 第90页

Wang W J, Li H L, Zhou C L, Zhao L 2014 Technology for Manufacturing Crystalline Silicon Solar Cells (Beijing: China Machine Press) p90 (in Chinese)

[17] Zhao J, Wang A, Green M A 1999 Prog. Photovoltaics Res. Appl. 7 471

Google Scholar

Google Scholar

[18] Kerr M J, Cuevas A 2002 Semicond. Sci. Technol. 17 166

Google Scholar

Google Scholar

[19] Agostinelli G, Delabie A, Vitanov P, Alexieva Z, Dekkers H F W, Wolf S D, Beaucarne G 2006 Sol. Energy Mater. Sol. Cells 90 3438

Google Scholar

Google Scholar

[20] Hoex B, Heil S B S, Langereis E, Sanden M C M V D, Kessels W M M 2006 Appl. Phys. Lett. 89 042112

Google Scholar

Google Scholar

[21] Fuhs W, Niemann K, Stuke J 1974 AIP Conf. Proc. 20 345

[22] Hamakawa Y, Fujimoto K, Okuda K, Kashima Y, Nonomura S, Okamoto H 1983 Appl. Phys. Lett. 43 644

Google Scholar

Google Scholar

[23] Ren Q S, Li S Z, Zhu S J, Ren H Z, Yao X, Wei C C, Yan B J, Zhao Y, Zhang X D 2018 Sol. Energy Mater. Sol. Cells 185 124

Google Scholar

Google Scholar

[24] Shockley W, Read Jr W T 1952 Phys. Rev. 87 835

Google Scholar

Google Scholar

[25] Hall R N 1952 Phys. Rev. 87 387

[26] Sproul A B 1994 J. Appl. Phys. 76 2851

Google Scholar

Google Scholar

[27] Jensen N, Rau U, Hausner R M, Uppal S, Oberbeck L, Bergman R B, Werner J H 2000 J. Appl. Phys. 87 2639

Google Scholar

Google Scholar

[28] 杨静, 陈剑辉, 沈艳娇, 陈静伟, 许颖, 麦耀华 2017 太阳能学报 38 201

Yang J, Chen J H, Shen Y J, Chen J W, Xu Y, Mai Y H 2017 Acta Energiae Solaris Sin. 1 201

[29] 沈文忠, 李正平 2014 硅基异质结太阳电池物理与器件(北京: 科学出版社) 第130−208页

Shen W Z, Li Z P 2014 Physics and Devices of Silicon Heterojunction Solar Cells (Beijin: Science Press) pp130−208 (in Chinese)

[30] Wang T H, Iwaniczko E, Page M R, Wang Q, Levi D H, Yan Y, Xu Y, Branz H M 2005 MRS Online Proceedings Library Archive. 862 183

[31] Taguchi M, Yano A, Tohoda S, Matsuyama K, Nakamura Y, Nishiwaki T, Fujita K, Maruyama E 2014 IEEE J. Photovoltaics 4 96

Google Scholar

Google Scholar

[32] 王奉友 2016 博士学位论文 (天津:南开大学)

Wang F Y 2016 Ph.D. Dissertation (Tianjin: Nankai University)(in Chinese)

[33] Garcia-Belmonte G, García-Cañadas J, Mora-Seró I, Bisquert J, Voz C, Puigdollers J, Alcubilla R 2006 Thin Solid Films 514 254

Google Scholar

Google Scholar

[34] Ling Z P, Ge J, Mueller T, Wong J, Aberle A G 2012 Energy Procedia 15 118

Google Scholar

Google Scholar

[35] Meng F Y, Shen L L, Shi J H, Zhang L P, Liu J N, Liu Y C, Liu Z X 2015 Appl. Phys. Lett. 107 96

[36] Cuony P, Alexander D T, Perez-Wurfl I, Despeisse M, Bugnon G, Boccard M, Söderström T, Hessler-Wyser A, Hébert C, Ballif C 2012 Adv. Mater. 24 1182

Google Scholar

Google Scholar

[37] Ding K, Aeberhard U, Smirnov V, Holländer B, Finger F, Rau U 2013 Jpn. J. Appl. Phys. 52 122304

Google Scholar

Google Scholar

[38] Wang L G, Wang F, Zhang X D, Wang N, Jiang Y J, Hao Q Y, Zhao Y 2014 J. Power Sources 268 619

Google Scholar

Google Scholar

[39] Sonobe H, Sato A, Shimizu S, Matsui T, Kondo M, Matsuda A 2006 Thin Solid Films 502 306

Google Scholar

Google Scholar

[40] Sriraman S, Agarwal S, Aydil E S, Maroudas D 2002 Nature 418 62

Google Scholar

Google Scholar

[41] Wang F Y, Zhang X D, Wang L G, Jiang Y J, Wei C C, Sun J, Zhao Y 2014 ACS Appl. Mater. Interfaces 6 15098

Google Scholar

Google Scholar

[42] Wang F Y, Zhang X D, Wang L G, Fang J, Wei C C, Chen X L, Wang G C, Zhao Y 2014 Sol. Energy 108 308

Google Scholar

Google Scholar

[43] Zhang Q F, Zhu M F, Liu F Z, Zhou Y Q 2007 J. Mater. Sci.- Mater. Electron. 18 33

Google Scholar

Google Scholar

[44] Zhang X D, Ren Q S, Li S Z, Ren H Z, Wei C C, Hou G F, Xu S Z, Zhao Y 2017 Patent 201710878335.7

[45] Fujiwara H, Kondo M 2007 J. Appl. Phys. 101 054516

Google Scholar

Google Scholar

[46] Jiang Y J, Zhang X D, Wang F Y, Wei C C, Zhao Y 2014 RSC Adv. 4 29794

Google Scholar

Google Scholar

[47] Wang F Y, Du R C, Ren Q S, Wei C C, Zhao Y, Zhang X D 2017 J. Mater. Chem.5 1751

[48] Qiao Z, Xie X J, Hao Q Y, Wen D , Xue J M, Liu C C 2015 Appl. Surf. Sci. 324 152

Google Scholar

Google Scholar

[49] Descoeudres A, Barraud L, de Wolf S, Strahm B, Lachenal D, Guérin C, Holman Z C, Zicarelli F, Demaurex B, Seif J, Holovsky J, Ballif C 2011 Appl. Phys. Lett. 99 123506

Google Scholar

Google Scholar

[50] Yan B, Yue G, Yang J, Guha S, Williamson D L, Han D X, Jiang C S 2004 Appl. Phys. Lett. 85 1955

Google Scholar

Google Scholar

[51] Ma J, Ni J, Zhang J J, Liu Q, Hou G F, Chen X L, Zhang X D, Geng X H, Zhao Y 2014 Sol. Energy Mater. Sol. Cells 120 635

Google Scholar

Google Scholar

-

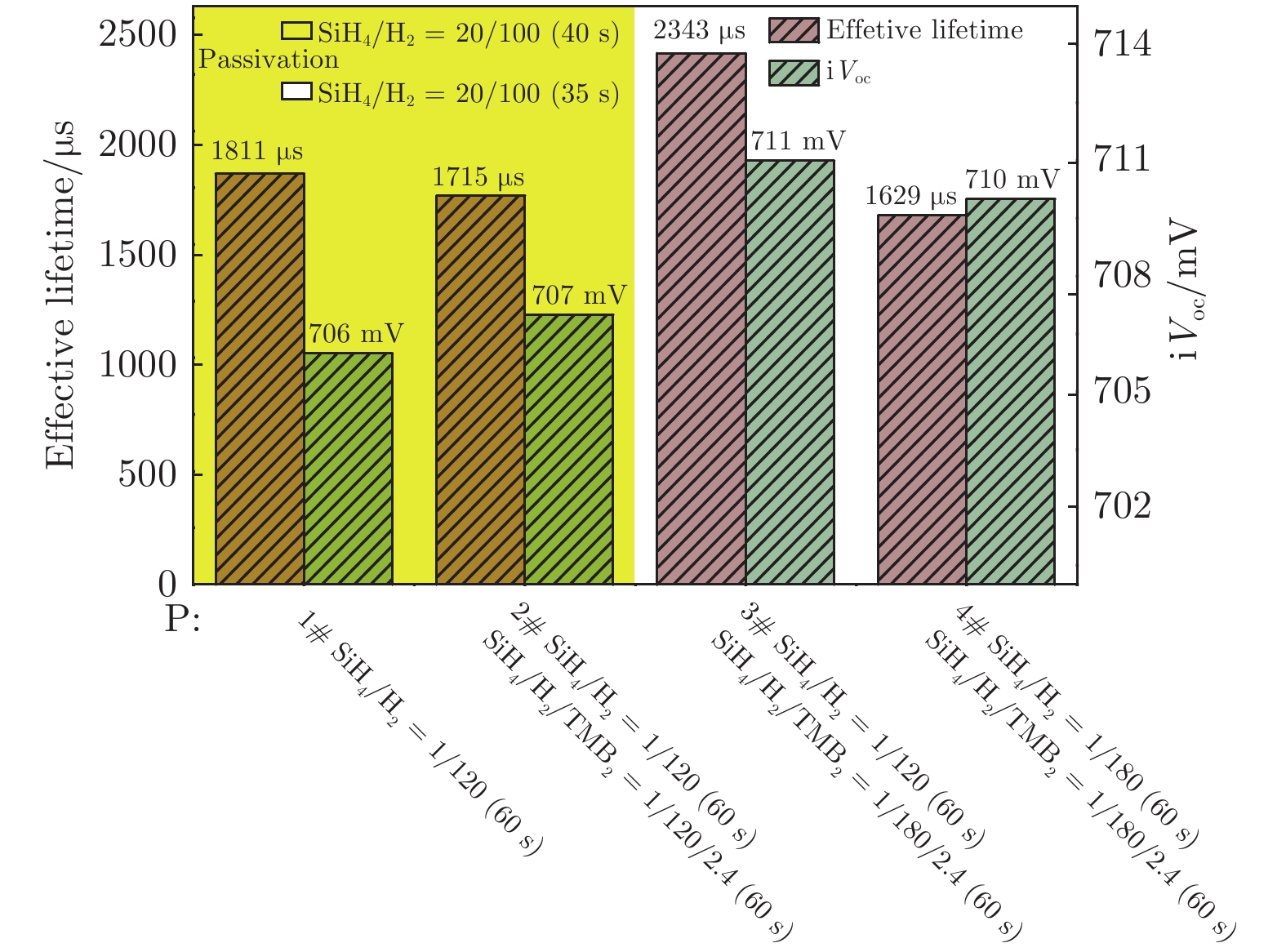

图 7 不同P型缓冲层及富氢等离子体处理微调下, 对应inip结构样品的少子寿命与iVoc(1# 无P型缓冲层; 2# P型非晶硅作为缓冲层; 3# P型微晶硅作为缓冲层; 4# 增加富氢处理的H2流量, P型微晶硅作为缓冲层)(黄色、白色区域钝化层沉积分别为40 和35 s)

Fig. 7. The effective minority carrier lifetime and iVoc of inip samples with different P-type buffer layers and hydrogen-rich plasma treatments (1# without P-type buffer layer; 2# P-type amorphous silicon as the buffer layer; 3# P-type microcrystalline silicon as the buffer layer; 4# increasing the flow of rich hydrogen treatment of H2, P-type microcrystalline silicon as the buffer layer)(The deposition time of passivation layer is 40 and 35 s in yellow and white areas, respectively).

-

[1] 贾旭平 2011 电源技术 35 127

Google Scholar

Google Scholar

Jia X P 2011 Power Technology 35 127

Google Scholar

Google Scholar

[2] Yoshikawa K, Yoshida W, Irie T, Kawasaki H, Konishi K, Ishibashi H, Asatani T, Adachi D, Kanematsu M, Uzu H, Yamamoto K 2017 Sol. Energy Mater. Sol. Cells 173 37

Google Scholar

Google Scholar

[3] Kerr M J, Cuevas A, Campbell P 2003 Prog. Photovoltaics Res. Appl. 11 97

Google Scholar

Google Scholar

[4] Richter A, Hermle M, Glunz S W 2013 IEEE J. Photovoltaics 3 1184

Google Scholar

Google Scholar

[5] Kurtz S, Geisz J 2010 Opt. Express 18 A73

Google Scholar

Google Scholar

[6] Shah A V, Schade H, Vanecek M, Meier J, Vallat-Sauvain E, Wyrsch N, Kroll E, Droz C, Bailat J 2004 Prog. Photovoltaics Res. Appl. 12 113

Google Scholar

Google Scholar

[7] Jeon N J, Na H, Jung E H, Yang T Y, Lee Y G, Kim G, Shin H W, Seok S, Lee J, Seo J 2018 Nat. Energy 3 682

Google Scholar

Google Scholar

[8] Lal N N, Dkhissi Y, Li W, Hou Q C, Cheng Y B, Bach U 2017 Adv. Energy Mater. 7 1602761

Google Scholar

Google Scholar

[9] Filipič M, Löper P, Niesen B, Wolf S D, Krč J, Ballif C, Topič M 2015 Opt. Express 23 A263

Google Scholar

Google Scholar

[10] Mailoa J P, Bailie C D, Johlin E C, Johlin, Hoke E T, Akey A J, Nguyen W H, McGehee M D, Buonassisi T 2015 Appl. Phys. Lett. 106 121105

Google Scholar

Google Scholar

[11] Albrecht S, Saliba M, Baena J P C, Lang F, Kegelmann L, Mews M, Steier L, Abate A, Rappich J, Korte L, Schlatmann R, Nazeeruddin M K, Hagfeldt A, Grätzel M, Rech B 2016 Energy Environ. Sci. 9 81

Google Scholar

Google Scholar

[12] Werner J, Weng C H, Walter A, Fesquet L, Seif J P, Wolf S D, Niesen B, Ballif C 2015 J. Phys. Chem. Lett. 7 161

[13] Ding K, Aeberhard U, Finger F, Rau U 2012 Phys. Status Solidi RRL 6 193

Google Scholar

Google Scholar

[14] Zhang H, Nakada K, Miyajima S, Konagai M 2015 Phys. Status Solidi RRL 9 225

Google Scholar

Google Scholar

[15] Krajangsang T, Inthisang S, Sritharathikhun J, Hongsingthong A, Limmanee A , Kittisontirak S, Chinnavornrungsee P, Phatthanakun R, Sriprapha K 2017 Thin Solid Films 628 107

Google Scholar

Google Scholar

[16] 王文静, 李海玲, 周春兰, 赵雷 2014 晶体硅太阳电池制造技术(北京: 机械工业出版社) 第90页

Wang W J, Li H L, Zhou C L, Zhao L 2014 Technology for Manufacturing Crystalline Silicon Solar Cells (Beijing: China Machine Press) p90 (in Chinese)

[17] Zhao J, Wang A, Green M A 1999 Prog. Photovoltaics Res. Appl. 7 471

Google Scholar

Google Scholar

[18] Kerr M J, Cuevas A 2002 Semicond. Sci. Technol. 17 166

Google Scholar

Google Scholar

[19] Agostinelli G, Delabie A, Vitanov P, Alexieva Z, Dekkers H F W, Wolf S D, Beaucarne G 2006 Sol. Energy Mater. Sol. Cells 90 3438

Google Scholar

Google Scholar

[20] Hoex B, Heil S B S, Langereis E, Sanden M C M V D, Kessels W M M 2006 Appl. Phys. Lett. 89 042112

Google Scholar

Google Scholar

[21] Fuhs W, Niemann K, Stuke J 1974 AIP Conf. Proc. 20 345

[22] Hamakawa Y, Fujimoto K, Okuda K, Kashima Y, Nonomura S, Okamoto H 1983 Appl. Phys. Lett. 43 644

Google Scholar

Google Scholar

[23] Ren Q S, Li S Z, Zhu S J, Ren H Z, Yao X, Wei C C, Yan B J, Zhao Y, Zhang X D 2018 Sol. Energy Mater. Sol. Cells 185 124

Google Scholar

Google Scholar

[24] Shockley W, Read Jr W T 1952 Phys. Rev. 87 835

Google Scholar

Google Scholar

[25] Hall R N 1952 Phys. Rev. 87 387

[26] Sproul A B 1994 J. Appl. Phys. 76 2851

Google Scholar

Google Scholar

[27] Jensen N, Rau U, Hausner R M, Uppal S, Oberbeck L, Bergman R B, Werner J H 2000 J. Appl. Phys. 87 2639

Google Scholar

Google Scholar

[28] 杨静, 陈剑辉, 沈艳娇, 陈静伟, 许颖, 麦耀华 2017 太阳能学报 38 201

Yang J, Chen J H, Shen Y J, Chen J W, Xu Y, Mai Y H 2017 Acta Energiae Solaris Sin. 1 201

[29] 沈文忠, 李正平 2014 硅基异质结太阳电池物理与器件(北京: 科学出版社) 第130−208页

Shen W Z, Li Z P 2014 Physics and Devices of Silicon Heterojunction Solar Cells (Beijin: Science Press) pp130−208 (in Chinese)

[30] Wang T H, Iwaniczko E, Page M R, Wang Q, Levi D H, Yan Y, Xu Y, Branz H M 2005 MRS Online Proceedings Library Archive. 862 183

[31] Taguchi M, Yano A, Tohoda S, Matsuyama K, Nakamura Y, Nishiwaki T, Fujita K, Maruyama E 2014 IEEE J. Photovoltaics 4 96

Google Scholar

Google Scholar

[32] 王奉友 2016 博士学位论文 (天津:南开大学)

Wang F Y 2016 Ph.D. Dissertation (Tianjin: Nankai University)(in Chinese)

[33] Garcia-Belmonte G, García-Cañadas J, Mora-Seró I, Bisquert J, Voz C, Puigdollers J, Alcubilla R 2006 Thin Solid Films 514 254

Google Scholar

Google Scholar

[34] Ling Z P, Ge J, Mueller T, Wong J, Aberle A G 2012 Energy Procedia 15 118

Google Scholar

Google Scholar

[35] Meng F Y, Shen L L, Shi J H, Zhang L P, Liu J N, Liu Y C, Liu Z X 2015 Appl. Phys. Lett. 107 96

[36] Cuony P, Alexander D T, Perez-Wurfl I, Despeisse M, Bugnon G, Boccard M, Söderström T, Hessler-Wyser A, Hébert C, Ballif C 2012 Adv. Mater. 24 1182

Google Scholar

Google Scholar

[37] Ding K, Aeberhard U, Smirnov V, Holländer B, Finger F, Rau U 2013 Jpn. J. Appl. Phys. 52 122304

Google Scholar

Google Scholar

[38] Wang L G, Wang F, Zhang X D, Wang N, Jiang Y J, Hao Q Y, Zhao Y 2014 J. Power Sources 268 619

Google Scholar

Google Scholar

[39] Sonobe H, Sato A, Shimizu S, Matsui T, Kondo M, Matsuda A 2006 Thin Solid Films 502 306

Google Scholar

Google Scholar

[40] Sriraman S, Agarwal S, Aydil E S, Maroudas D 2002 Nature 418 62

Google Scholar

Google Scholar

[41] Wang F Y, Zhang X D, Wang L G, Jiang Y J, Wei C C, Sun J, Zhao Y 2014 ACS Appl. Mater. Interfaces 6 15098

Google Scholar

Google Scholar

[42] Wang F Y, Zhang X D, Wang L G, Fang J, Wei C C, Chen X L, Wang G C, Zhao Y 2014 Sol. Energy 108 308

Google Scholar

Google Scholar

[43] Zhang Q F, Zhu M F, Liu F Z, Zhou Y Q 2007 J. Mater. Sci.- Mater. Electron. 18 33

Google Scholar

Google Scholar

[44] Zhang X D, Ren Q S, Li S Z, Ren H Z, Wei C C, Hou G F, Xu S Z, Zhao Y 2017 Patent 201710878335.7

[45] Fujiwara H, Kondo M 2007 J. Appl. Phys. 101 054516

Google Scholar

Google Scholar

[46] Jiang Y J, Zhang X D, Wang F Y, Wei C C, Zhao Y 2014 RSC Adv. 4 29794

Google Scholar

Google Scholar

[47] Wang F Y, Du R C, Ren Q S, Wei C C, Zhao Y, Zhang X D 2017 J. Mater. Chem.5 1751

[48] Qiao Z, Xie X J, Hao Q Y, Wen D , Xue J M, Liu C C 2015 Appl. Surf. Sci. 324 152

Google Scholar

Google Scholar

[49] Descoeudres A, Barraud L, de Wolf S, Strahm B, Lachenal D, Guérin C, Holman Z C, Zicarelli F, Demaurex B, Seif J, Holovsky J, Ballif C 2011 Appl. Phys. Lett. 99 123506

Google Scholar

Google Scholar

[50] Yan B, Yue G, Yang J, Guha S, Williamson D L, Han D X, Jiang C S 2004 Appl. Phys. Lett. 85 1955

Google Scholar

Google Scholar

[51] Ma J, Ni J, Zhang J J, Liu Q, Hou G F, Chen X L, Zhang X D, Geng X H, Zhao Y 2014 Sol. Energy Mater. Sol. Cells 120 635

Google Scholar

Google Scholar

计量

- 文章访问数: 15873

- PDF下载量: 223

- 被引次数: 0

下载:

下载: