-

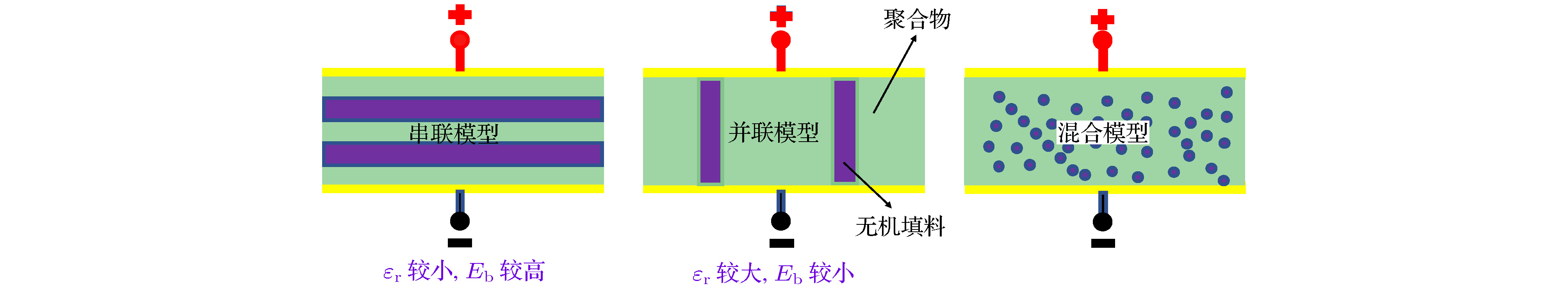

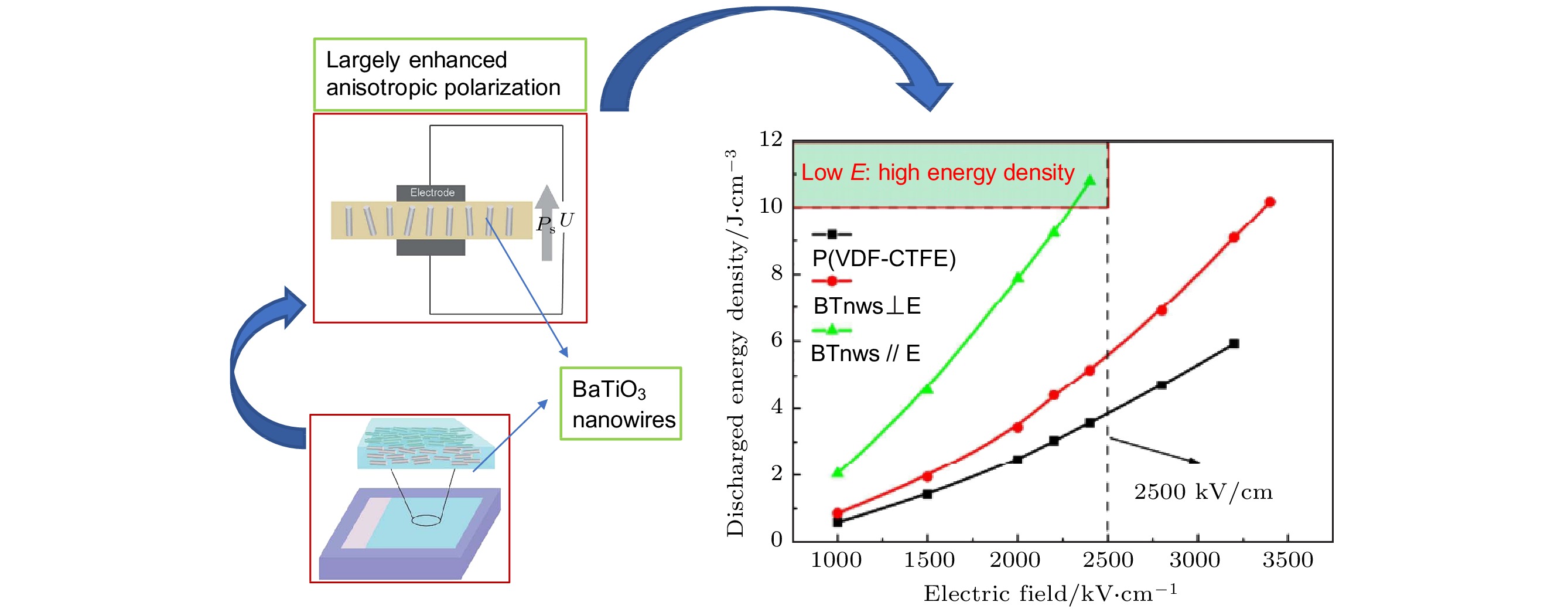

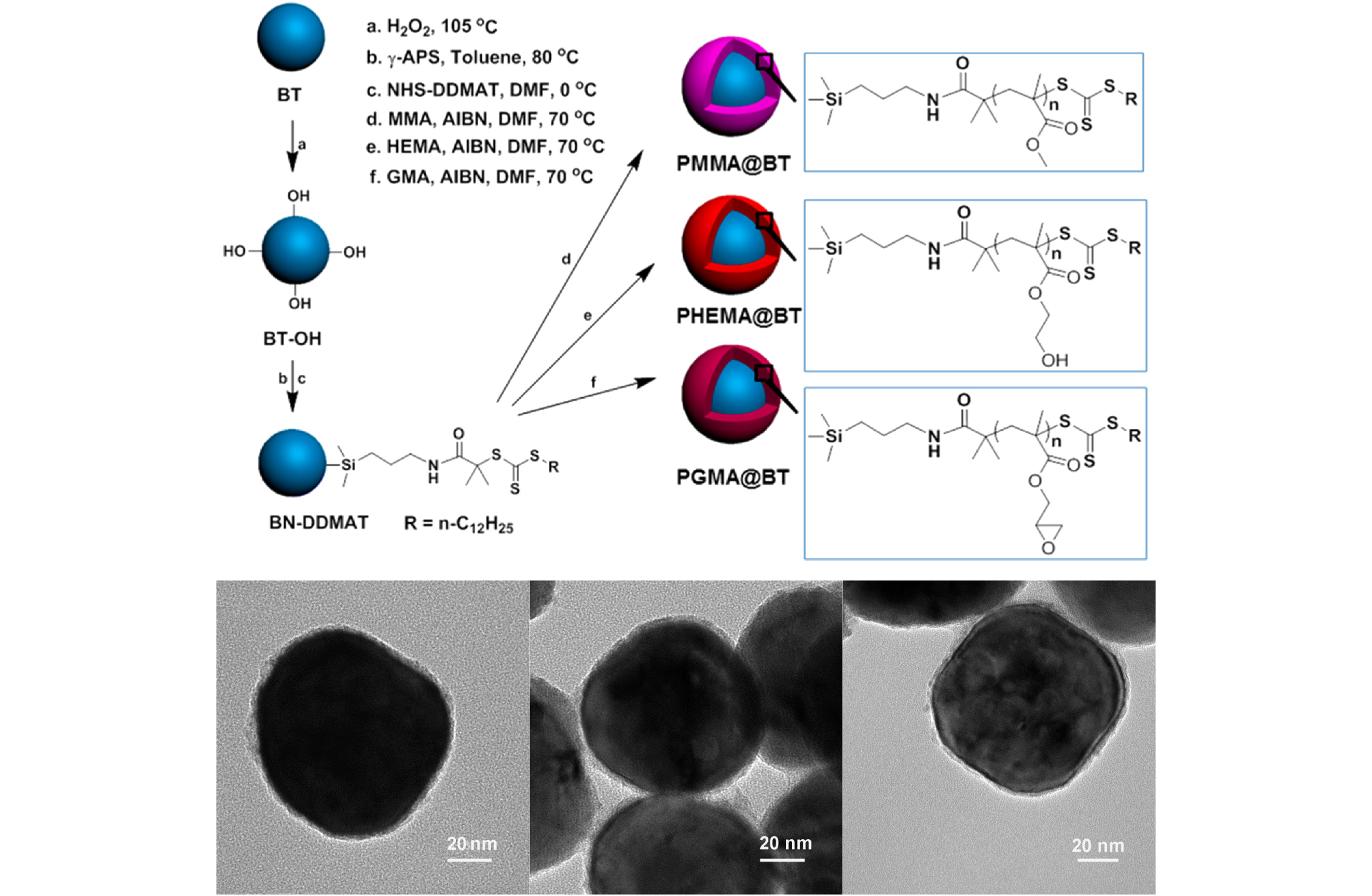

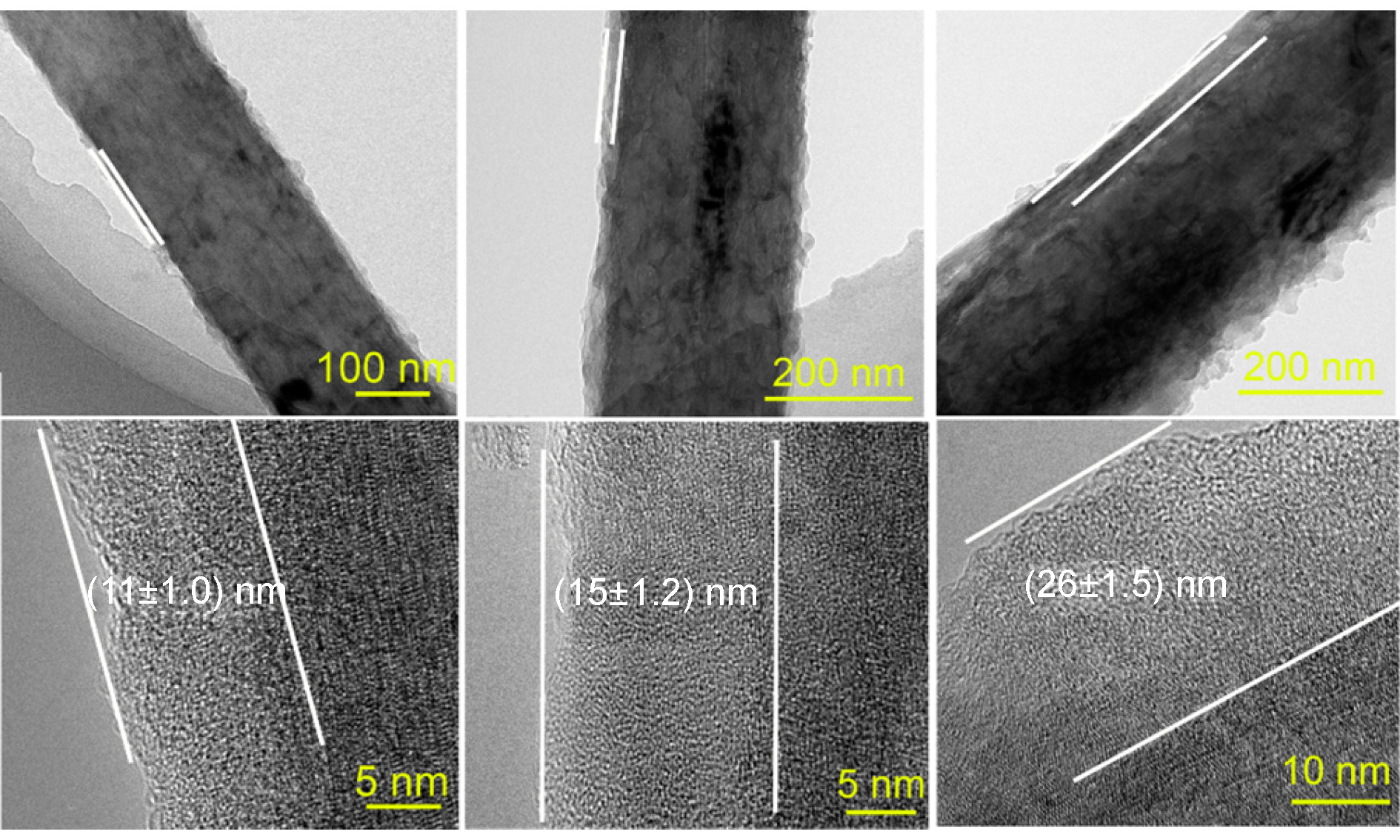

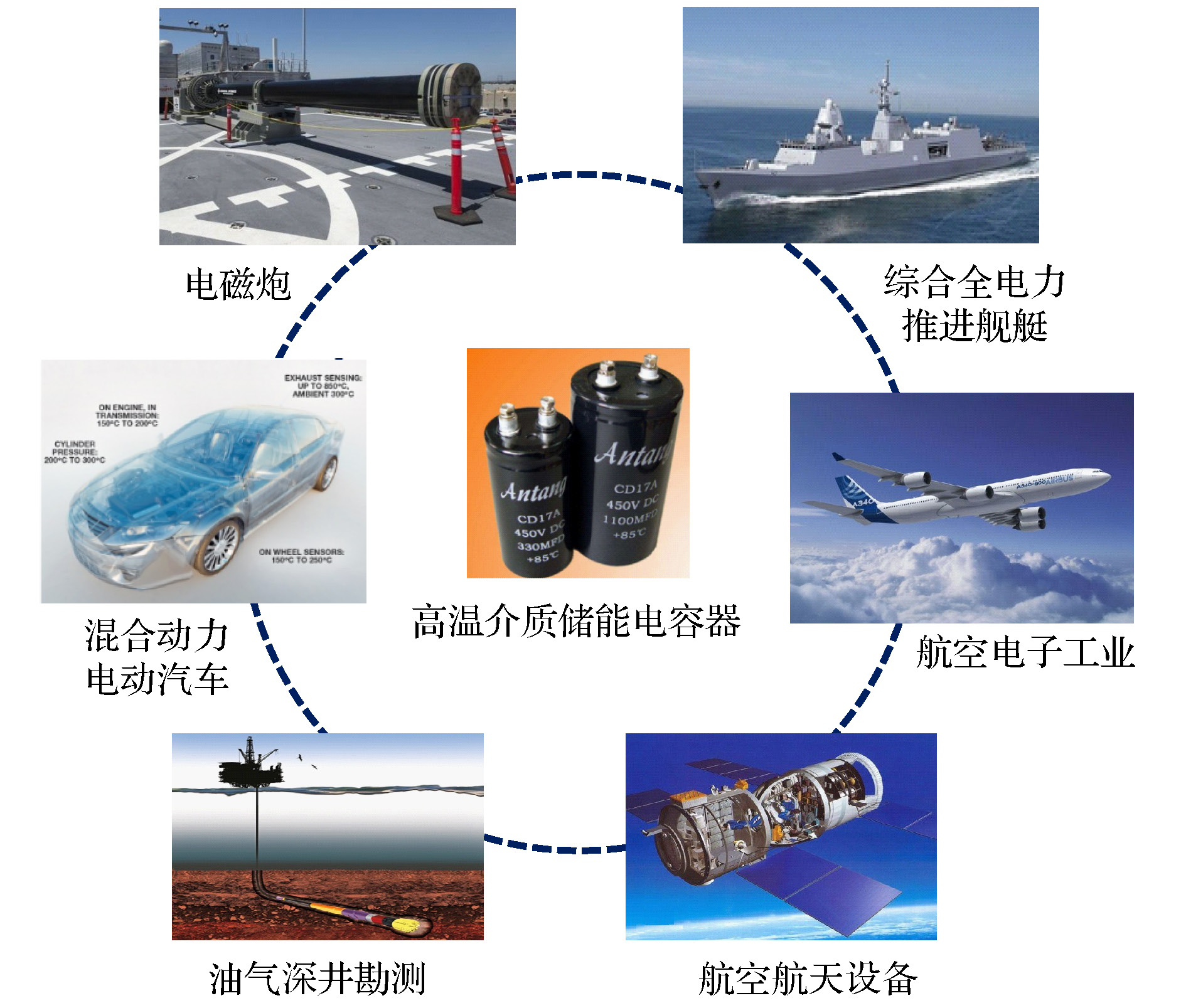

随着功率型电子器件设备向小型化和高性能化方向发展, 迫切需要高储能密度、高充放电效率、易加工成型、性能稳定的介质材料. 目前BaTiO3基介电陶瓷具有较高的介电常数, 但耐击穿场强低、柔性差, 而聚合物基电介质材料具有超高功能密度、超快的充放电响应时间、良好的柔韧性、高耐击穿场强、质量轻等优点, 但聚合物材料本身存在介电常数较低、极化强度低等问题, 因此导致两者储能密度较低, 限制了在小型化功率型电容器元件中的应用. 为了获得高储能性能材料, 科学家提出通过复合的方式将高介电常数无机陶瓷填料加入到聚合物中, 提高材料的储能性能, 界面在材料的性能中扮演着至关重要的角色, 本文综述了钛酸钡基/聚偏氟乙烯复合电介质材料界面设计和控制的最新研究进展. 总结了偶联剂、表面活性剂表面改性、聚合物壳层表面修饰、无机壳层表面改性、有机-无机壳层协同改性等界面改性方法对复合材料极化和储能性能的影响, 探讨了现有的界面模型与理论研究方法, 概述了存在的挑战和实际局限性, 展望了未来的研究方向.With the development of power electronic device equipment towards miniaturization and high performance, the dielectric materials with high energy storage density, high charge and discharge efficiency, easy processing and molding, and stable performance are urgently needed. At present, Barium titanate-based dielectric ceramics have a high dielectric constant, but low breakdown field strength and poor flexibility. Polymer-based dielectric materials have ultra-high functional density, ultra-fast charge and discharge response time, good flexibility, high breakdown field strength, light weight and other advantages, but low dielectric constant and low polarization strength. Their energy storage density is low, which limits the power capacitor component size and application scope. In order to obtain material with high energy storage performance, it was proposed to add high dielectric constant inorganic ceramic fillers to the polymer through a composite method to improve the energy storage performance of the material. The interface plays a vital role in the performance of the composite material. In this article, we review the latest research advance in the interface design and control of barium titanate/polyvinylidene fluoride composite dielectric materials. The effects of interface modification methods such as organic surface modification, inorganic functionalization and organic-inorganic synergistic modification on the polarization and energy storage performance of composite materials are summarized. The existing interface models and theoretical research methods are discussed, and the existing challenges and practical limitations, and the future research directions are prospected.

-

Keywords:

- barium titanate /

- composite /

- surface modification /

- energy storage density

[1] Guo F, Shen X, Zhou J, Liu D, Zheng Q, Yang J, Jia B, Lau A K, Kim J K 2020 Adv. Funct. Mater. 30 1910826

Google Scholar

Google Scholar

[2] Zhu Y, Zhu Y, Huang X, Chen J, Li Q, He J, Jiang P 2019 Adv. Energy Mater. 9 1901826

Google Scholar

Google Scholar

[3] Zhang Y, Zhang C, Feng Y, Zhang T, Chen Q, Chi Q, Liu L, Li G, Cui Y, Wang X, Dang Z, Lei Q 2019 Nano Energy 56 138

Google Scholar

Google Scholar

[4] Huang X, Jiang P 2015 Adv. Mater. 27 546

Google Scholar

Google Scholar

[5] Luo H, Zhou X, Ellingford C, Zhang Y, Chen S, Zhou K, Zhang D, Bowen C R, Wan C 2019 Chem. Soc. Rev. 48 4424

Google Scholar

Google Scholar

[6] Liu J, Li M, Zhao Y, Zhang X, Lu J, Zhang Z 2019 J. Mater. Chem. A 7 19407

Google Scholar

Google Scholar

[7] Dun C, Kuang W, Kempf N, Saeidi-Javash M, Singh D J, Zhang Y 2019 Adv. Sci. 6 1901788

Google Scholar

Google Scholar

[8] Chen J, Huang X, Sun B, Jiang P 2019 ACS Nano 13 337

Google Scholar

Google Scholar

[9] Bi J, Gu Y, Zhang Z, Wang S, Li M, Zhang Z 2016 Mater. Design 89 933

Google Scholar

Google Scholar

[10] Dang Z M, Yuan J K, Yao S H, Liao R J 2013 Adv. Mater. 25 6334

Google Scholar

Google Scholar

[11] Chu B J, Zhou X, Ren K L, Neese B, Lin M R, Wang Q, Bauer F, Zhang Q M 2006 Science 313 334

Google Scholar

Google Scholar

[12] Lewis T J 2005 J. Phys. D Appl. Phys. 38 202

Google Scholar

Google Scholar

[13] Dang Z M, Yu Y F, Xu H P, Bai J 2008 Compos. Sci. Technol. 68 171

Google Scholar

Google Scholar

[14] Fan B H, Zha J W, Wang D R, Zhao J, Zhang Z F, Dang Z M 2013 Compos. Sci. Technol. 80 66

Google Scholar

Google Scholar

[15] Zhou Z, Lin Y R, Tang H X, Sodano H A 2013 Nanotechnology 24 095602

Google Scholar

Google Scholar

[16] Tang H X, Lin Y R, Andrews C, Sodano H A 2011 Nanotechnology 22 015702

Google Scholar

Google Scholar

[17] Hu P H, Shen Y, Guan Y H, Zhang X H, Lin Y H, Zhang Q M, Nan C W 2014 Adv. Funct. Mater. 24 3172

Google Scholar

Google Scholar

[18] Guo N, DiBenedetto S A, Tewari P, Lanagan M T, Ratner M A, Marks T J 2010 Chem. Mater. 22 1567

Google Scholar

Google Scholar

[19] Dang Z M, Wang H Y, Zhang Y H, Qi J Q 2005 Macromol. Rapid Commun. 26 1185

Google Scholar

Google Scholar

[20] Zhang Y, Wang Y, Deng Y, Guo Y J T, Bi W C, Li M, Luo Y, Bai J B 2012 Appl. Phys. Lett. 101 192904

Google Scholar

Google Scholar

[21] Tang H X, Zhou Z, Sodano H A 2014 ACS Appl. Mater. Interfaces 6 5450

Google Scholar

Google Scholar

[22] Wang Z P, Nelson J K, Miao J J, Linhardt R J, Schadler L S, Hillborg H, Zhao S 2012 IEEE Trans. Dielectr. Electr. Insul. 19 960

Google Scholar

Google Scholar

[23] Wang Z P, Nelson J K, Hillborg H, Zhao S, Schadler L S 2013 Compos. Sci. Technol. 76 29

Google Scholar

Google Scholar

[24] Song Y, Shen Y, Liu H Y, Lin Y H, Li M, Nan C W 2012 J. Mater. Chem. 22 8063

Google Scholar

Google Scholar

[25] Song Y, Shen Y, Hu P H, Lin Y H, Li M, Nan C W 2012 Appl. Phys. Lett. 101 152904

Google Scholar

Google Scholar

[26] Hu P H, Song Y, Liu H Y, Shen Y, Lin Y H, Nan C W 2013 J. Mater. Chem. A 1 1688

Google Scholar

Google Scholar

[27] Tang H X, Lin Y R, Sodano H A 2012 Adv. Energy Mater. 2 469

Google Scholar

Google Scholar

[28] Xie B, Zhang H, Zhang Q, Zang J, Yang C, Wang Q, Li M Y, Jiang S 2017 J. Mater. Chem. A 5 6070

Google Scholar

Google Scholar

[29] Tanaka T, Kozako M, Fuse N, Ohki Y 2005 IEEE. Trans. Dielectr. Electr. Insul. 12 669

Google Scholar

Google Scholar

[30] Xie L Y, Huang X Y, Wu C, Jiang P K 2011 J. Mater. Chem. 21 5897

Google Scholar

Google Scholar

[31] Wu C, Huang X Y, Wu X F, Xie L Y, Yang K, Jiang P K 2013 Nanoscale 5 3847

Google Scholar

Google Scholar

[32] Wu C, Huang X Y, Wang G L, Lv L B, Chen G, Li G Y, Jiang P K 2013 Adv. Funct. Mater. 23 506

Google Scholar

Google Scholar

[33] Huang X Y, Zhi C Y, Jiang P K, Golberg D, Bando Y, Tanaka T 2013 Adv. Funct. Mater. 23 1824

Google Scholar

Google Scholar

[34] Huang X Y, Zhi C Y, Jiang P K, Golberg D, Bando Y, Tanaka T 2012 Nanotechnology 23 455705

Google Scholar

Google Scholar

[35] Liu S, Shen B, Hao H, Zhai J 2019 J. Mater. Chem. C 7 15118

Google Scholar

Google Scholar

[36] Chen J, Wang Y, Yuan Q, Xu X, Niu Y, Wang Q, Wang H 2018 Nano Energy 54 288

Google Scholar

Google Scholar

[37] Yao Z, Song Z, Hao H, Yu Z, Cao M, Zhang S, Lanagan M T, Liu H 2017 Adv. Mater. 29 1601727

Google Scholar

Google Scholar

[38] Dang Z M, Wang H Y, Xu H P 2006 Appl. Phys. Lett. 89 112902

Google Scholar

Google Scholar

[39] Xia W M, Xu Z, Wen F, Zhang Z C 2012 Ceram. Int. 38 1071

Google Scholar

Google Scholar

[40] Zhou T, Zha J W, Cui R Y, Fan B H, Yuan J K, Dang Z M 2011 ACS Appl. Mater. Interfaces 3 2184

Google Scholar

Google Scholar

[41] Dou X L, Liu X L, Zhang Y, Feng H, Chen J F, Du S 2009 Appl. Phys. Lett. 95 132904

Google Scholar

Google Scholar

[42] Kim P, Jones S C, Hotchkiss P J, Haddock J N, Kippelen B, Marder S R, Perry J W 2007 Adv. Mater. 19 1001

Google Scholar

Google Scholar

[43] Yu K, Niu Y J, Zhou Y C, Bai Y Y, Wang H 2013 J. Am. Ceram. Soc. 96 2519

Google Scholar

Google Scholar

[44] Siddabattuni S, Schuman T P, Dogan F 2011 Mater. Sci. Eng. B 176 1422

Google Scholar

Google Scholar

[45] Wang S, Huang X, Wang G, Wang Y, He J, Jiang P 2015 J. Phys. Chem. C 119 25307

Google Scholar

Google Scholar

[46] Liu S H, Xue S X, Zhang W Q, Zhai J W, Chen G H 2014 J. Mater. Chem. A 2 18040

Google Scholar

Google Scholar

[47] Liu S H, Zhai J W, Wang J W, Xue S X, Zhang W Q 2014 ACS Appl. Mater. Interfaces 6 1533

Google Scholar

Google Scholar

[48] Wang D R, Bao Y R, Zha J W, Zhao J, Dang Z M, Hu G H 2012 ACS Appl. Mater. Interfaces 4 6273

Google Scholar

Google Scholar

[49] Wang D R, Zhou T, Zha J W, Zhao J, Shi C Y, Dang Z M 2013 J. Mater. Chem. A 1 6162

Google Scholar

Google Scholar

[50] Xie L Y, Huang X Y, Yang K, Li S T, Jiang P K 2014 J. Mater. Chem. A 2 5244

Google Scholar

Google Scholar

[51] Zhu M, Huang X Y, Yang K, Zhai X, Zhang J, He J L, Jiang P K 2014 ACS Appl. Mater. Interfaces 6 19644

Google Scholar

Google Scholar

[52] Yang K, Huang X Y, Huang Y H, Xie L Y, Jiang P K 2013 Chem. Mater. 25 2327

Google Scholar

Google Scholar

[53] Jung H M, Kang J H, Yang S Y, Won J C, Kim Y S 2010 Chem. Mater. 22 450

Google Scholar

Google Scholar

[54] Pan Z B, Yao L M, Zhai J W, Yao X, Chen H 2018 Adv. Mater. 30 1705662

Google Scholar

Google Scholar

[55] Dang Z M, Zhou T, Yao S H, Yuan J K, Zha J W, Song H T, Li J Y, Chen Q, Yang W T, Bai J 2009 Adv. Mater. 21 2077

Google Scholar

Google Scholar

[56] Luo B C, Wang X H, Wang Y P, Li L T 2014 J. Mater. Chem. A 2 510

Google Scholar

Google Scholar

[57] Luo H, Ma C, Zhou X, Chen S, Zhang D 2017 Macromolecules 50 5132

Google Scholar

Google Scholar

[58] Xu P, Zhang X Y 2011 Eur. Polym. J. 47 1031

Google Scholar

Google Scholar

[59] Sencadas V, Lanceros-Mendez S, Serra R S I, Balado A A, Ribelles J L G 2012 Eur. Phys. J. E 35 1

Google Scholar

Google Scholar

[60] Li Q, Yao F-Z, Liu Y, Zhang G, Wang H, Wang Q 2018 Annu. Rev. Mater. Res. 48 219

Google Scholar

Google Scholar

[61] Li Q, Han K, Gadinski M R, Zhang G, Wang Q 2014 Adv. Mater. 26 6244

Google Scholar

Google Scholar

[62] Li Q, Chen L, Gadinski M R, Zhang S, Zhang G, Li H, Haque A, Chen L Q, Jackson T, Wang Q 2015 Nature 523 576

Google Scholar

Google Scholar

[63] Liu S, Wang J, Wang J, Shen B, Zhai J, Guo C, Zhou J 2017 Mater. Lett. 189 176

Google Scholar

Google Scholar

[64] Liu S, Wang J, Shen B, Zhai J, Hao H, Zhao L 2017 J. Alloys Compd. 696 136

Google Scholar

Google Scholar

[65] Liu S, Xue S, Shen B, Zhai J 2015 Appl. Phys. Lett. 107 032907

Google Scholar

Google Scholar

[66] Huang J J, Zhang Y, Ma T, Li H T, Zhang L W 2010 Appl. Phys. Lett. 96 042902

Google Scholar

Google Scholar

[67] Zhang Y, Huang J J, Ma T, Wang X R, Deng C S, Dai X M 2011 J. Am. Ceram. Soc. 94 1805

Google Scholar

Google Scholar

[68] Luo S, Yu J, Yu S, Sun R, Cao L, Liao W H, Wong C P 2019 Adv. Energy Mater. 9 1803204

Google Scholar

Google Scholar

[69] Bi K, Bi M, Hao Y, Luo W, Cai Z, Wang X, Huang Y 2018 Nano Energy 51 513

Google Scholar

Google Scholar

[70] Zhou Y, Li Q, Dang B, Yang Y, Shao T, Li H, Hu J, Zeng R, He J, Wang Q 2018 Adv. Mater. 30 1805672

Google Scholar

Google Scholar

[71] Zhang X, Shen Y, Xu B, Zhang Q, Gu L, Jiang J, Ma J, Lin Y, Nan C W 2016 Adv. Mater. 28 2055

Google Scholar

Google Scholar

-

表 1 不同聚合物介电性能、储能性能的比较

Table 1. Comparison of dielectric properties and energy storage properties of different polymers.

薄膜材料 1 kHz介电常数 最高使用温度/℃ 击穿电压/kV·m–1 损耗/% 储能密度/J·cm–3 聚丙烯 (PP) 2.2 105 6400 < 0.02 1—1.2 聚酯 (PET) 3.3 125 5700 < 0.50 1—1.5 聚碳酸酯 (PC) 2.8 125 5280 < 0.15 0.5—1 聚乙烯 (PEN) 3.2 125 5500 < 0.15 1—1.5 聚苯硫醚 (PPS) 3.0 200 5500 < 0.03 1—1.5 聚偏氟乙烯 (PVDF) 12 125 5900 < 1.80 2.4 表 2 提高复合材料介电常数的方法及理论

Table 2. Methods and theories of improving dielectric constant of composite materials.

理论名称 渗流理论 Lichtenecher模型 Bruggeman模型 Maxwell-Garnett模型 公式 $\begin{array}{l} {\sigma _{\rm{c}}} \propto {(f - {f_{\rm{c}}})^t} \\ {\sigma _{\rm{c}}} \propto {({f_{\rm{c}}} - f)^{ - q}} \\ \end{array} $ $\varepsilon _{_{{\rm{eff}}}}^{^n} = {f_1}\varepsilon _1^n + {f_2}\varepsilon _2^n$ $f\dfrac{ { {\varepsilon _1} \!-\! {\varepsilon _{ {\rm{eff} } } } } }{ {2{\varepsilon _{ {\rm{eff} } } } \!+\! 2{\varepsilon _1} } } \!+\! (1 \!-\! f)\dfrac{ { {\varepsilon _2} \!-\! {\varepsilon _{ {\rm{eff} } } } } }{ { {\varepsilon _{ {\rm{eff} } } } \!+\! 2{\varepsilon _2} } } \!=\! 0$ $\dfrac{ { {\varepsilon _{ {\rm{eff} } } } - {\varepsilon _1} } }{ { {\varepsilon _{ {\rm{eff} } } } + 2{\varepsilon _1} } } = f\dfrac{ { {\varepsilon _1} - {\varepsilon _2} } }{ { {\varepsilon _1} + 2{\varepsilon _2} } }$ 字母的

含义${f_{\rm{c}}}$表示渗流阈值,

${\sigma _{\rm{c}}}$为电导率, t和q分

别为临界参数${\varepsilon _{{\rm{eff}}}}$为复合材料的介电常数,

${\varepsilon _1}$为基相的介电常数,

${\varepsilon _2}$为分散相的介电常数,

${f_2}$为填料的体积分数,

n = 1, –1, 0${\varepsilon _{{\rm{eff}}}}$为复合材料的介电常数,

${\varepsilon _1}$, ${\varepsilon _2}$分别为填料和基体的介

电常数, $f$为填料的体积分数${\varepsilon _{{\rm{eff}}}}$为复合材料的介电常数,

${\varepsilon _1}$, ${\varepsilon _2}$分别为填料和基体的介

电常数, $f$为填料的体积分数适用条件 将体系的微观结构与

宏观性能联系起来可以判断两材料复合并

联或者串联模型可以成功解释复合材料由

绝缘体向导体的转变可以模拟两种绝缘体构成

的复合材料的介电常数不足之处 影响渗流值的因素众多,

如填料的尺寸、形貌等填料含量较高时, 利用此模型

与测量值有明显的差距.仅当填料浓度小于渗

流阈值时公式才成立没有考虑到填料相的电阻率,

预测的介电常数值比实际值大 -

[1] Guo F, Shen X, Zhou J, Liu D, Zheng Q, Yang J, Jia B, Lau A K, Kim J K 2020 Adv. Funct. Mater. 30 1910826

Google Scholar

Google Scholar

[2] Zhu Y, Zhu Y, Huang X, Chen J, Li Q, He J, Jiang P 2019 Adv. Energy Mater. 9 1901826

Google Scholar

Google Scholar

[3] Zhang Y, Zhang C, Feng Y, Zhang T, Chen Q, Chi Q, Liu L, Li G, Cui Y, Wang X, Dang Z, Lei Q 2019 Nano Energy 56 138

Google Scholar

Google Scholar

[4] Huang X, Jiang P 2015 Adv. Mater. 27 546

Google Scholar

Google Scholar

[5] Luo H, Zhou X, Ellingford C, Zhang Y, Chen S, Zhou K, Zhang D, Bowen C R, Wan C 2019 Chem. Soc. Rev. 48 4424

Google Scholar

Google Scholar

[6] Liu J, Li M, Zhao Y, Zhang X, Lu J, Zhang Z 2019 J. Mater. Chem. A 7 19407

Google Scholar

Google Scholar

[7] Dun C, Kuang W, Kempf N, Saeidi-Javash M, Singh D J, Zhang Y 2019 Adv. Sci. 6 1901788

Google Scholar

Google Scholar

[8] Chen J, Huang X, Sun B, Jiang P 2019 ACS Nano 13 337

Google Scholar

Google Scholar

[9] Bi J, Gu Y, Zhang Z, Wang S, Li M, Zhang Z 2016 Mater. Design 89 933

Google Scholar

Google Scholar

[10] Dang Z M, Yuan J K, Yao S H, Liao R J 2013 Adv. Mater. 25 6334

Google Scholar

Google Scholar

[11] Chu B J, Zhou X, Ren K L, Neese B, Lin M R, Wang Q, Bauer F, Zhang Q M 2006 Science 313 334

Google Scholar

Google Scholar

[12] Lewis T J 2005 J. Phys. D Appl. Phys. 38 202

Google Scholar

Google Scholar

[13] Dang Z M, Yu Y F, Xu H P, Bai J 2008 Compos. Sci. Technol. 68 171

Google Scholar

Google Scholar

[14] Fan B H, Zha J W, Wang D R, Zhao J, Zhang Z F, Dang Z M 2013 Compos. Sci. Technol. 80 66

Google Scholar

Google Scholar

[15] Zhou Z, Lin Y R, Tang H X, Sodano H A 2013 Nanotechnology 24 095602

Google Scholar

Google Scholar

[16] Tang H X, Lin Y R, Andrews C, Sodano H A 2011 Nanotechnology 22 015702

Google Scholar

Google Scholar

[17] Hu P H, Shen Y, Guan Y H, Zhang X H, Lin Y H, Zhang Q M, Nan C W 2014 Adv. Funct. Mater. 24 3172

Google Scholar

Google Scholar

[18] Guo N, DiBenedetto S A, Tewari P, Lanagan M T, Ratner M A, Marks T J 2010 Chem. Mater. 22 1567

Google Scholar

Google Scholar

[19] Dang Z M, Wang H Y, Zhang Y H, Qi J Q 2005 Macromol. Rapid Commun. 26 1185

Google Scholar

Google Scholar

[20] Zhang Y, Wang Y, Deng Y, Guo Y J T, Bi W C, Li M, Luo Y, Bai J B 2012 Appl. Phys. Lett. 101 192904

Google Scholar

Google Scholar

[21] Tang H X, Zhou Z, Sodano H A 2014 ACS Appl. Mater. Interfaces 6 5450

Google Scholar

Google Scholar

[22] Wang Z P, Nelson J K, Miao J J, Linhardt R J, Schadler L S, Hillborg H, Zhao S 2012 IEEE Trans. Dielectr. Electr. Insul. 19 960

Google Scholar

Google Scholar

[23] Wang Z P, Nelson J K, Hillborg H, Zhao S, Schadler L S 2013 Compos. Sci. Technol. 76 29

Google Scholar

Google Scholar

[24] Song Y, Shen Y, Liu H Y, Lin Y H, Li M, Nan C W 2012 J. Mater. Chem. 22 8063

Google Scholar

Google Scholar

[25] Song Y, Shen Y, Hu P H, Lin Y H, Li M, Nan C W 2012 Appl. Phys. Lett. 101 152904

Google Scholar

Google Scholar

[26] Hu P H, Song Y, Liu H Y, Shen Y, Lin Y H, Nan C W 2013 J. Mater. Chem. A 1 1688

Google Scholar

Google Scholar

[27] Tang H X, Lin Y R, Sodano H A 2012 Adv. Energy Mater. 2 469

Google Scholar

Google Scholar

[28] Xie B, Zhang H, Zhang Q, Zang J, Yang C, Wang Q, Li M Y, Jiang S 2017 J. Mater. Chem. A 5 6070

Google Scholar

Google Scholar

[29] Tanaka T, Kozako M, Fuse N, Ohki Y 2005 IEEE. Trans. Dielectr. Electr. Insul. 12 669

Google Scholar

Google Scholar

[30] Xie L Y, Huang X Y, Wu C, Jiang P K 2011 J. Mater. Chem. 21 5897

Google Scholar

Google Scholar

[31] Wu C, Huang X Y, Wu X F, Xie L Y, Yang K, Jiang P K 2013 Nanoscale 5 3847

Google Scholar

Google Scholar

[32] Wu C, Huang X Y, Wang G L, Lv L B, Chen G, Li G Y, Jiang P K 2013 Adv. Funct. Mater. 23 506

Google Scholar

Google Scholar

[33] Huang X Y, Zhi C Y, Jiang P K, Golberg D, Bando Y, Tanaka T 2013 Adv. Funct. Mater. 23 1824

Google Scholar

Google Scholar

[34] Huang X Y, Zhi C Y, Jiang P K, Golberg D, Bando Y, Tanaka T 2012 Nanotechnology 23 455705

Google Scholar

Google Scholar

[35] Liu S, Shen B, Hao H, Zhai J 2019 J. Mater. Chem. C 7 15118

Google Scholar

Google Scholar

[36] Chen J, Wang Y, Yuan Q, Xu X, Niu Y, Wang Q, Wang H 2018 Nano Energy 54 288

Google Scholar

Google Scholar

[37] Yao Z, Song Z, Hao H, Yu Z, Cao M, Zhang S, Lanagan M T, Liu H 2017 Adv. Mater. 29 1601727

Google Scholar

Google Scholar

[38] Dang Z M, Wang H Y, Xu H P 2006 Appl. Phys. Lett. 89 112902

Google Scholar

Google Scholar

[39] Xia W M, Xu Z, Wen F, Zhang Z C 2012 Ceram. Int. 38 1071

Google Scholar

Google Scholar

[40] Zhou T, Zha J W, Cui R Y, Fan B H, Yuan J K, Dang Z M 2011 ACS Appl. Mater. Interfaces 3 2184

Google Scholar

Google Scholar

[41] Dou X L, Liu X L, Zhang Y, Feng H, Chen J F, Du S 2009 Appl. Phys. Lett. 95 132904

Google Scholar

Google Scholar

[42] Kim P, Jones S C, Hotchkiss P J, Haddock J N, Kippelen B, Marder S R, Perry J W 2007 Adv. Mater. 19 1001

Google Scholar

Google Scholar

[43] Yu K, Niu Y J, Zhou Y C, Bai Y Y, Wang H 2013 J. Am. Ceram. Soc. 96 2519

Google Scholar

Google Scholar

[44] Siddabattuni S, Schuman T P, Dogan F 2011 Mater. Sci. Eng. B 176 1422

Google Scholar

Google Scholar

[45] Wang S, Huang X, Wang G, Wang Y, He J, Jiang P 2015 J. Phys. Chem. C 119 25307

Google Scholar

Google Scholar

[46] Liu S H, Xue S X, Zhang W Q, Zhai J W, Chen G H 2014 J. Mater. Chem. A 2 18040

Google Scholar

Google Scholar

[47] Liu S H, Zhai J W, Wang J W, Xue S X, Zhang W Q 2014 ACS Appl. Mater. Interfaces 6 1533

Google Scholar

Google Scholar

[48] Wang D R, Bao Y R, Zha J W, Zhao J, Dang Z M, Hu G H 2012 ACS Appl. Mater. Interfaces 4 6273

Google Scholar

Google Scholar

[49] Wang D R, Zhou T, Zha J W, Zhao J, Shi C Y, Dang Z M 2013 J. Mater. Chem. A 1 6162

Google Scholar

Google Scholar

[50] Xie L Y, Huang X Y, Yang K, Li S T, Jiang P K 2014 J. Mater. Chem. A 2 5244

Google Scholar

Google Scholar

[51] Zhu M, Huang X Y, Yang K, Zhai X, Zhang J, He J L, Jiang P K 2014 ACS Appl. Mater. Interfaces 6 19644

Google Scholar

Google Scholar

[52] Yang K, Huang X Y, Huang Y H, Xie L Y, Jiang P K 2013 Chem. Mater. 25 2327

Google Scholar

Google Scholar

[53] Jung H M, Kang J H, Yang S Y, Won J C, Kim Y S 2010 Chem. Mater. 22 450

Google Scholar

Google Scholar

[54] Pan Z B, Yao L M, Zhai J W, Yao X, Chen H 2018 Adv. Mater. 30 1705662

Google Scholar

Google Scholar

[55] Dang Z M, Zhou T, Yao S H, Yuan J K, Zha J W, Song H T, Li J Y, Chen Q, Yang W T, Bai J 2009 Adv. Mater. 21 2077

Google Scholar

Google Scholar

[56] Luo B C, Wang X H, Wang Y P, Li L T 2014 J. Mater. Chem. A 2 510

Google Scholar

Google Scholar

[57] Luo H, Ma C, Zhou X, Chen S, Zhang D 2017 Macromolecules 50 5132

Google Scholar

Google Scholar

[58] Xu P, Zhang X Y 2011 Eur. Polym. J. 47 1031

Google Scholar

Google Scholar

[59] Sencadas V, Lanceros-Mendez S, Serra R S I, Balado A A, Ribelles J L G 2012 Eur. Phys. J. E 35 1

Google Scholar

Google Scholar

[60] Li Q, Yao F-Z, Liu Y, Zhang G, Wang H, Wang Q 2018 Annu. Rev. Mater. Res. 48 219

Google Scholar

Google Scholar

[61] Li Q, Han K, Gadinski M R, Zhang G, Wang Q 2014 Adv. Mater. 26 6244

Google Scholar

Google Scholar

[62] Li Q, Chen L, Gadinski M R, Zhang S, Zhang G, Li H, Haque A, Chen L Q, Jackson T, Wang Q 2015 Nature 523 576

Google Scholar

Google Scholar

[63] Liu S, Wang J, Wang J, Shen B, Zhai J, Guo C, Zhou J 2017 Mater. Lett. 189 176

Google Scholar

Google Scholar

[64] Liu S, Wang J, Shen B, Zhai J, Hao H, Zhao L 2017 J. Alloys Compd. 696 136

Google Scholar

Google Scholar

[65] Liu S, Xue S, Shen B, Zhai J 2015 Appl. Phys. Lett. 107 032907

Google Scholar

Google Scholar

[66] Huang J J, Zhang Y, Ma T, Li H T, Zhang L W 2010 Appl. Phys. Lett. 96 042902

Google Scholar

Google Scholar

[67] Zhang Y, Huang J J, Ma T, Wang X R, Deng C S, Dai X M 2011 J. Am. Ceram. Soc. 94 1805

Google Scholar

Google Scholar

[68] Luo S, Yu J, Yu S, Sun R, Cao L, Liao W H, Wong C P 2019 Adv. Energy Mater. 9 1803204

Google Scholar

Google Scholar

[69] Bi K, Bi M, Hao Y, Luo W, Cai Z, Wang X, Huang Y 2018 Nano Energy 51 513

Google Scholar

Google Scholar

[70] Zhou Y, Li Q, Dang B, Yang Y, Shao T, Li H, Hu J, Zeng R, He J, Wang Q 2018 Adv. Mater. 30 1805672

Google Scholar

Google Scholar

[71] Zhang X, Shen Y, Xu B, Zhang Q, Gu L, Jiang J, Ma J, Lin Y, Nan C W 2016 Adv. Mater. 28 2055

Google Scholar

Google Scholar

计量

- 文章访问数: 16947

- PDF下载量: 521

- 被引次数: 0

下载:

下载: