-

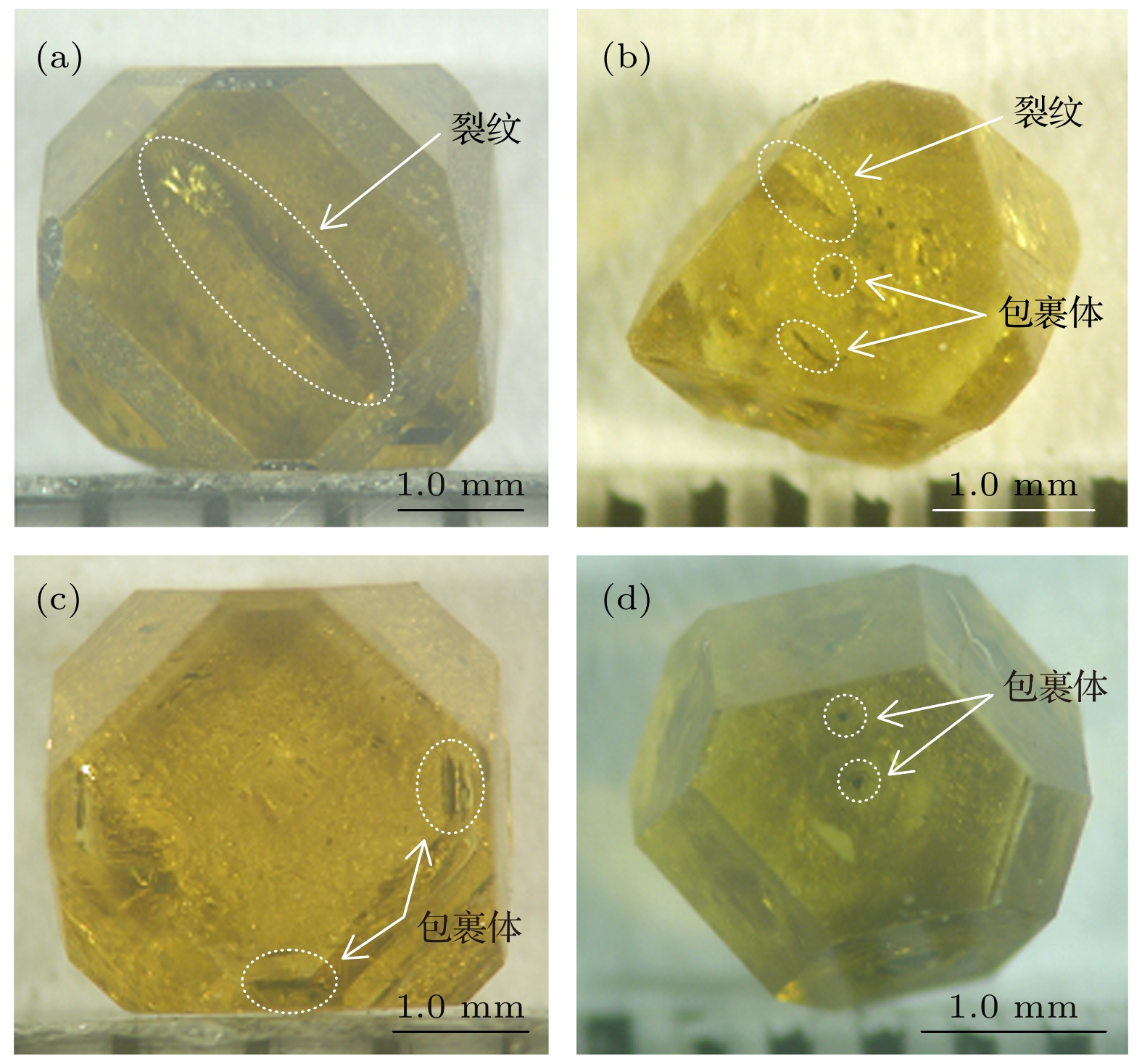

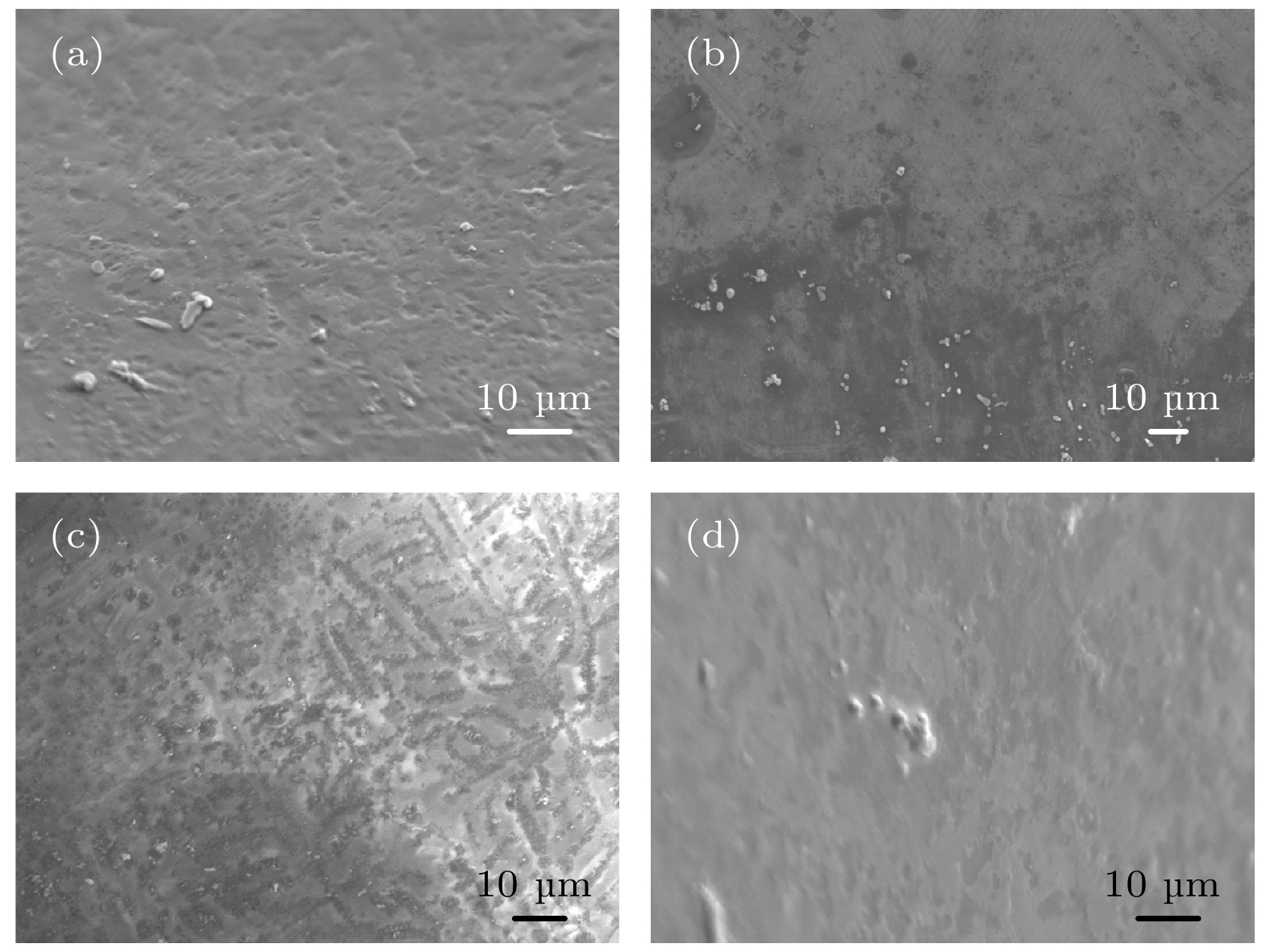

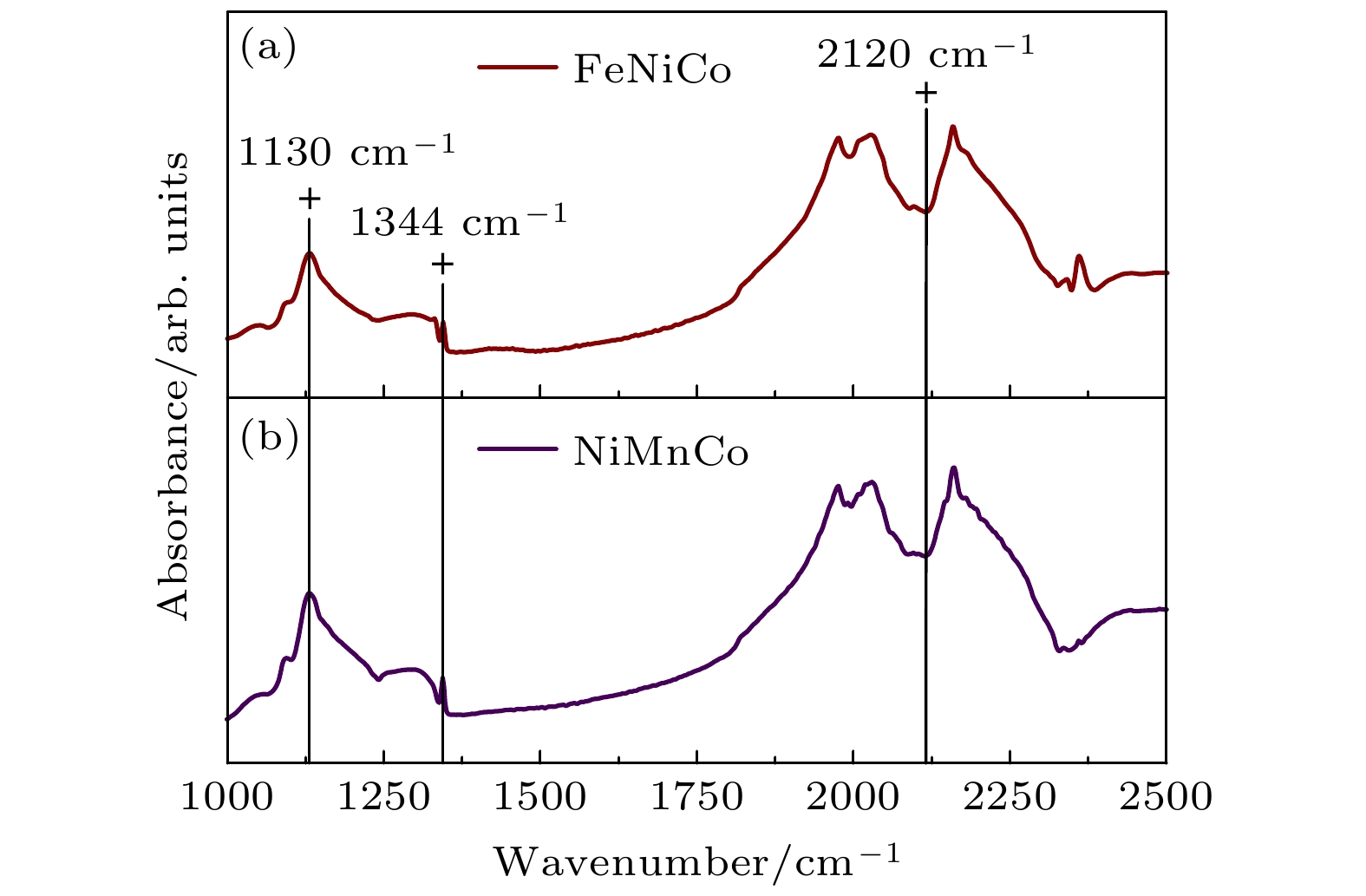

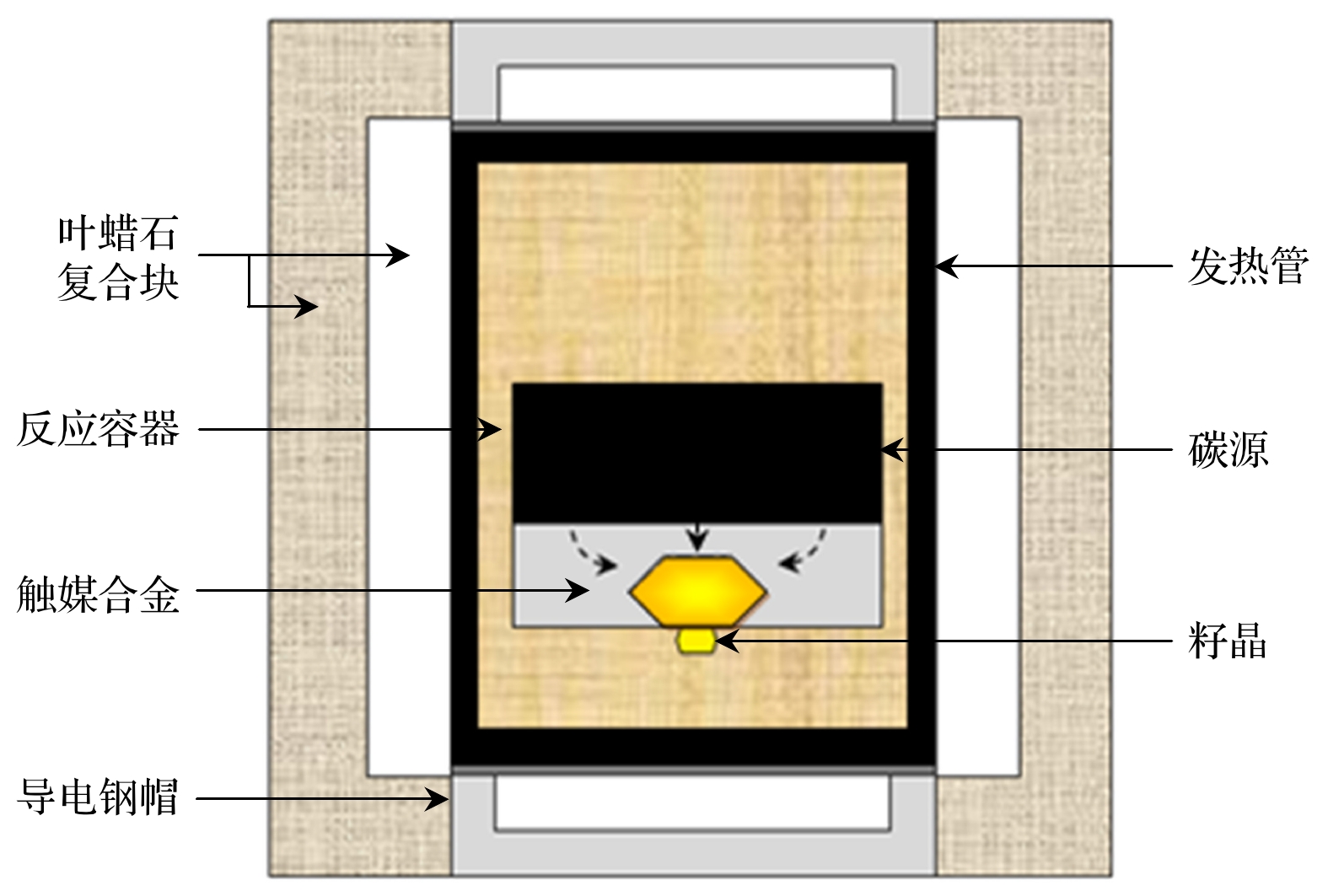

本文利用六面顶压机, 在5.6 GPa, 1250—1450 ℃的高压高温条件下, 分别选用FeNiCo和NiMnCo触媒合金开展了金刚石大单晶的生长实验, 系统地考察了触媒组分对金刚石单晶裂纹缺陷的影响. 首先, 通过对两种组分触媒晶体生长实验对比发现, 金刚石大单晶裂纹缺陷出现的概率与触媒组分相关联. 同NiMnCo触媒相比, FeNiCo触媒生长的金刚石单晶更容易出现生长裂纹. 我们认为, 这与FeNiCo触媒黏度高、流动性差、碳素输运能力差、生长中晶体比表面积大, 进而导致其对生长条件稳定性的要求较高有关. 其次, 两种触媒极限增重速度和生长时间的关系曲线表明, 相同生长时间条件下, NiMnCo触媒生长金刚石单晶的极限增重速度相对较大. 再次, 扫描电子显微镜测试结果表明, 裂纹缺陷的出现与否同晶体表面平整度的高低无必然联系, 表面平整度高的金刚石单晶内部也可能存在裂纹缺陷. 最后, 经对金刚石单晶傅里叶微区红外测试结果进行分析, 得出了氮杂质含量的高低与金刚石单晶裂纹缺陷的出现与否无内在关联性的研究结论.Under the condition of 5.6 GPa and 1250–1450 ℃, the diamond single crystals are synthesized in a cubic anvil high-pressure and high-temperature apparatus. High-purity FeNiCo solvents or NiMnCo solvents are chosen as the catalysts. High-purity (99.99%) graphite powders selected as a carbon source. High-quality abrasive grade diamond single crystals with relatively developed (100) or (111) crystal planes are used as crystal seeds. The effects of catalyst composition on crack defects in diamond single crystals are studied carefully. Firstly, using FeNiCo and NiMnCo catalysts respectively, we carry out the diamond single crystal growth experiments. It is found that under the same crystal growth condition, the probability of crystal crack defects in diamond single crystals grown with FeNiCo catalyst is significantly higher than that of crystals grown with NiMnCo catalyst. We believe that this is related to the high viscosity, poor fluidity of FeNiCo catalyst melt, and the large specific surface area of the crystal during growth, which leads to its high requirements for the stability of growth conditions. Secondly, the relationship between the growth time and the limit weight gain speed of the diamond single crystal synthesized, respectively, by FeNiCo catalyst and NiMnCo catalyst are investigated. The results are shown below. 1) The limiting growth rate of diamond single crystal increases with the growth time going by. 2) In the same growth time, the limit growth rate of diamond crystal grown with NiMnCo catalyst is higher than that of diamond crystal grown with NiMnCo catalyst. Thirdly, by scanning electron microscopy (SEM), we calibrate the surface morphology of the synthesized diamond single crystal. The test results show that the diamond single crystal has a high surface flatness. Even for the crystals with crack defects in the interior, the surface flatness is still good. However, Fourier transform infrared (FTIR) measurements show that the nitrogen impurity content of diamond crystal grown by FeNiCo catalyst with crack defect is about 3.66×10–4. The content of nitrogen impurity in the crystal grown by NiMnCo catalyst without crack defect is about 4.88×10–4. The results show that there is no direct correlation between nitrogen impurity content and crack defects in diamond crystal.

[1] Strong H M 1963 J. Phys. Chem. 39 2057

Google Scholar

Google Scholar

[2] Bovenkerk H P, Bundy F P, Hall H T, Strong H M, Wentorf Jr R H 1959 Nature 184 1094

Google Scholar

Google Scholar

[3] Ma Y M, Eremets M, Oganov A R, Xie Y, Trojan, Medvedev S 2009 Nature 458 182

Google Scholar

Google Scholar

[4] Liu X B, Chen X, Singh D J, Stern R A, Wu J S, Petitgirard S, Bina C R, Jacobsen S D 2019 Proc. Natl. Acad. Sci. U.S.A. 116 7703

Google Scholar

Google Scholar

[5] Pal'yanov Y N, Borzdov Y, Kupriyanov I, Gusev V, Khokhryakov A, Sokol A 2001 Diamond Relat. Mater. 10 2145

Google Scholar

Google Scholar

[6] Pal'yanov Y N, Kupriyanov I N, Borzdov Y M, Sokol A G, Khokhryakov A F 2009 Cryst. Growth Des. 9 2922

Google Scholar

Google Scholar

[7] Borzdov Y, Pal'yanov Y, Kupriyanov I, Gusev V, Khokhryakov A, Sokol A, Efremov A 2002 Diamond Relat. Mater. 11 1863

Google Scholar

Google Scholar

[8] Zhang Z F, Jia X P, Liu X B, Hu M H, Li Y, Yan B M, Ma H A 2012 Chin. Phys. B 21 038103

Google Scholar

Google Scholar

[9] 王春晓 2021 博士学位论文 (长春: 吉林大学)

Wang C X 2021 Ph. D. Dissertation (Changchun: Jilin University) (in Chinese)

[10] Ralchenko V, Sedov V, Martyanov A, et al. 2022 Carbon 190 10

Google Scholar

Google Scholar

[11] Meng X M, Tang W Z, Hei L F, Li C M, Askari S J, Chen G C, Lu F X 2008 Int. J. Refract. Met. Hard Mater. 26 485

Google Scholar

Google Scholar

[12] Yao Y, Sang D D, Duan S S, Wang Q L, Liu C L 2021 Nanotechnology 32 332501

Google Scholar

Google Scholar

[13] Sumiya H, Toda N, Satoh S 2002 J. Cryst. Growth 237-239 1281

[14] Kanekoa J, Yonezawa C, Kasugai Y, Sumiya H, Nishitani T 2000 Diamond Relat. Mater. 9 2019

Google Scholar

Google Scholar

[15] Strelchuk V V, Nikolenko A S, Lytvyn P M, Ivakhnenko S O, Kovalenko T V, Danylenko I M, Malyuta S V 2021 Semicond. Phys. Quantum 24 261

[16] Soffner L T S, Dos Santos A A A, Trindade D W, Filgueira M, Azevedo M G 2020 J. Cryst. Growth 550 125888

Google Scholar

Google Scholar

[17] Miao X Y, Ma H A, Zhang Z F, Chen L C, Zhou L J, Li M S, Jia X P 2021 Chin. Phys. B 30 068102

Google Scholar

Google Scholar

[18] Li Y, Liao J H, Wang Y, She Y C, Xiao Z G, An J 2020 Opt. Mater. 101 109735

Google Scholar

Google Scholar

[19] Li S S, Zhang H, Su T C, Hu Q, Hu M H, Gong C S, Ma H A, Jia X P, Li Y, Xiao H Y 2017 Chin. Phys. B 26 068102

Google Scholar

Google Scholar

[20] 肖宏宇, 秦玉琨, 刘利娜, 鲍志刚, 唐春娟, 孙瑞瑞, 张永胜, 李尚升, 贾晓鹏 2018 物理学报 67 140702

Google Scholar

Google Scholar

Xiao H Y, Qin Y K, Liu L N, Bao Z G, Tang C J, Sun R R, Zhang Y S, Li S S, Jia X P 2018 Acta Phys. Sin. 67 140702

Google Scholar

Google Scholar

[21] Strong H M, Hanneman R E 1967 J. Chem. Phys. 46 3668

Google Scholar

Google Scholar

[22] 肖宏宇, 秦玉琨, 李尚升, 马红安, 贾晓鹏 2011 金刚石与磨料磨具工程 31 25

Google Scholar

Google Scholar

Xiao H Y, Qin Y K, Li S S, Ma H A, Jia X P 2011 Diamond Abrasives Eng. 31 25

Google Scholar

Google Scholar

[23] Wentorf R H, Jr 1971 J. Phys. Chem. 76 18

[24] Liang Z Z, Jia X, Ma H A, Zang C Y, Zhu P W, Guan Q F, Kanda H 2005 Diamond Relat. Mater. 14 1932

Google Scholar

Google Scholar

[25] Kiflawi I, Mayer A E, Spear P M, van Wyk J A, Woods G S 1994 Philos. Mag. B 9 1141

[26] Fang C, Shen W X, Zhang Y W, Mu P Y, Zhang Z F, Jia X P 2019 Cryst. Growth Des. 19 3955

Google Scholar

Google Scholar

-

图 4 两种触媒生长金刚石单晶的SEM测试结果 (a) 图2(a)所示晶体; (b) 图2(b)所示晶体; (c) 图2(c)所示晶体; (d) 图2(d)所示晶体

Fig. 4. Scanning electron microscope photographs of diamond single crystals using different seed-crystals in diameters: (a) Diamond crystal of Fig. 2(a); (b) diamond crystal of Fig. 2(b); (c) diamond crystal of Fig. 2(c); (d) diamond crystal of Fig. 2(d).

表 1 两种触媒生长金刚石单晶的对比实验

Table 1. Comparative experiment of diamond single crystal growth with two kinds of catalysts.

-

[1] Strong H M 1963 J. Phys. Chem. 39 2057

Google Scholar

Google Scholar

[2] Bovenkerk H P, Bundy F P, Hall H T, Strong H M, Wentorf Jr R H 1959 Nature 184 1094

Google Scholar

Google Scholar

[3] Ma Y M, Eremets M, Oganov A R, Xie Y, Trojan, Medvedev S 2009 Nature 458 182

Google Scholar

Google Scholar

[4] Liu X B, Chen X, Singh D J, Stern R A, Wu J S, Petitgirard S, Bina C R, Jacobsen S D 2019 Proc. Natl. Acad. Sci. U.S.A. 116 7703

Google Scholar

Google Scholar

[5] Pal'yanov Y N, Borzdov Y, Kupriyanov I, Gusev V, Khokhryakov A, Sokol A 2001 Diamond Relat. Mater. 10 2145

Google Scholar

Google Scholar

[6] Pal'yanov Y N, Kupriyanov I N, Borzdov Y M, Sokol A G, Khokhryakov A F 2009 Cryst. Growth Des. 9 2922

Google Scholar

Google Scholar

[7] Borzdov Y, Pal'yanov Y, Kupriyanov I, Gusev V, Khokhryakov A, Sokol A, Efremov A 2002 Diamond Relat. Mater. 11 1863

Google Scholar

Google Scholar

[8] Zhang Z F, Jia X P, Liu X B, Hu M H, Li Y, Yan B M, Ma H A 2012 Chin. Phys. B 21 038103

Google Scholar

Google Scholar

[9] 王春晓 2021 博士学位论文 (长春: 吉林大学)

Wang C X 2021 Ph. D. Dissertation (Changchun: Jilin University) (in Chinese)

[10] Ralchenko V, Sedov V, Martyanov A, et al. 2022 Carbon 190 10

Google Scholar

Google Scholar

[11] Meng X M, Tang W Z, Hei L F, Li C M, Askari S J, Chen G C, Lu F X 2008 Int. J. Refract. Met. Hard Mater. 26 485

Google Scholar

Google Scholar

[12] Yao Y, Sang D D, Duan S S, Wang Q L, Liu C L 2021 Nanotechnology 32 332501

Google Scholar

Google Scholar

[13] Sumiya H, Toda N, Satoh S 2002 J. Cryst. Growth 237-239 1281

[14] Kanekoa J, Yonezawa C, Kasugai Y, Sumiya H, Nishitani T 2000 Diamond Relat. Mater. 9 2019

Google Scholar

Google Scholar

[15] Strelchuk V V, Nikolenko A S, Lytvyn P M, Ivakhnenko S O, Kovalenko T V, Danylenko I M, Malyuta S V 2021 Semicond. Phys. Quantum 24 261

[16] Soffner L T S, Dos Santos A A A, Trindade D W, Filgueira M, Azevedo M G 2020 J. Cryst. Growth 550 125888

Google Scholar

Google Scholar

[17] Miao X Y, Ma H A, Zhang Z F, Chen L C, Zhou L J, Li M S, Jia X P 2021 Chin. Phys. B 30 068102

Google Scholar

Google Scholar

[18] Li Y, Liao J H, Wang Y, She Y C, Xiao Z G, An J 2020 Opt. Mater. 101 109735

Google Scholar

Google Scholar

[19] Li S S, Zhang H, Su T C, Hu Q, Hu M H, Gong C S, Ma H A, Jia X P, Li Y, Xiao H Y 2017 Chin. Phys. B 26 068102

Google Scholar

Google Scholar

[20] 肖宏宇, 秦玉琨, 刘利娜, 鲍志刚, 唐春娟, 孙瑞瑞, 张永胜, 李尚升, 贾晓鹏 2018 物理学报 67 140702

Google Scholar

Google Scholar

Xiao H Y, Qin Y K, Liu L N, Bao Z G, Tang C J, Sun R R, Zhang Y S, Li S S, Jia X P 2018 Acta Phys. Sin. 67 140702

Google Scholar

Google Scholar

[21] Strong H M, Hanneman R E 1967 J. Chem. Phys. 46 3668

Google Scholar

Google Scholar

[22] 肖宏宇, 秦玉琨, 李尚升, 马红安, 贾晓鹏 2011 金刚石与磨料磨具工程 31 25

Google Scholar

Google Scholar

Xiao H Y, Qin Y K, Li S S, Ma H A, Jia X P 2011 Diamond Abrasives Eng. 31 25

Google Scholar

Google Scholar

[23] Wentorf R H, Jr 1971 J. Phys. Chem. 76 18

[24] Liang Z Z, Jia X, Ma H A, Zang C Y, Zhu P W, Guan Q F, Kanda H 2005 Diamond Relat. Mater. 14 1932

Google Scholar

Google Scholar

[25] Kiflawi I, Mayer A E, Spear P M, van Wyk J A, Woods G S 1994 Philos. Mag. B 9 1141

[26] Fang C, Shen W X, Zhang Y W, Mu P Y, Zhang Z F, Jia X P 2019 Cryst. Growth Des. 19 3955

Google Scholar

Google Scholar

计量

- 文章访问数: 6959

- PDF下载量: 106

- 被引次数: 0

下载:

下载: