-

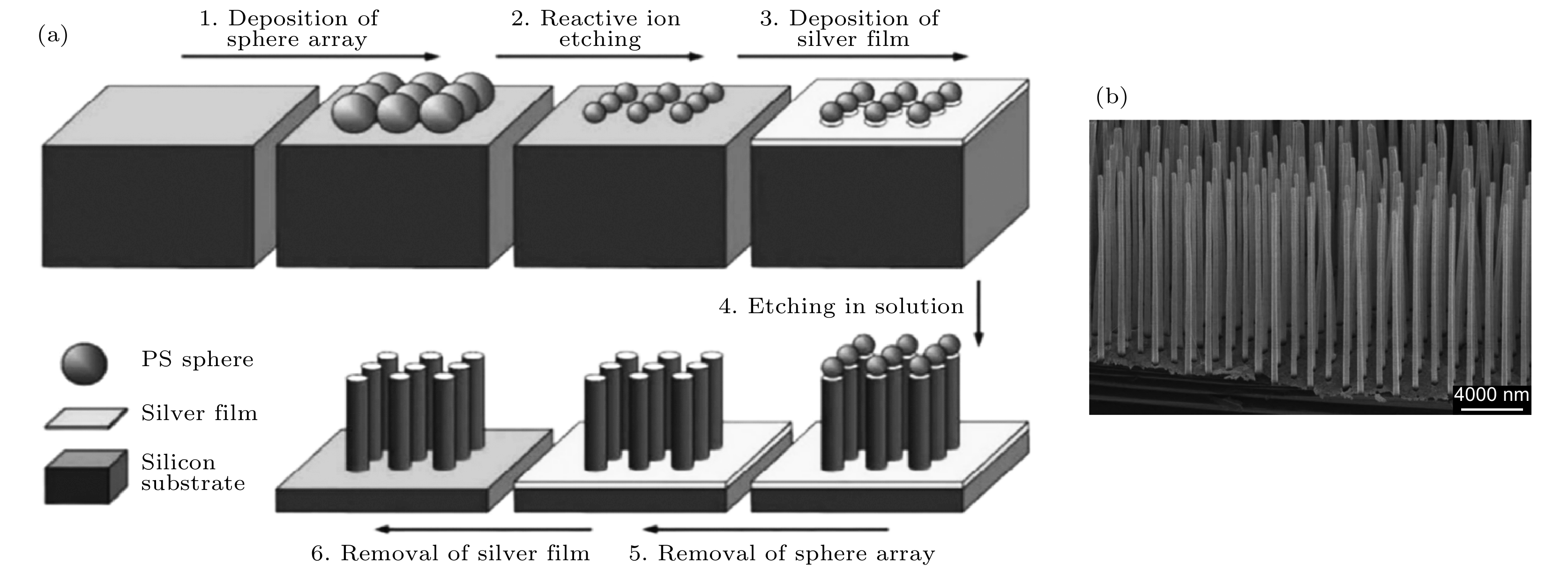

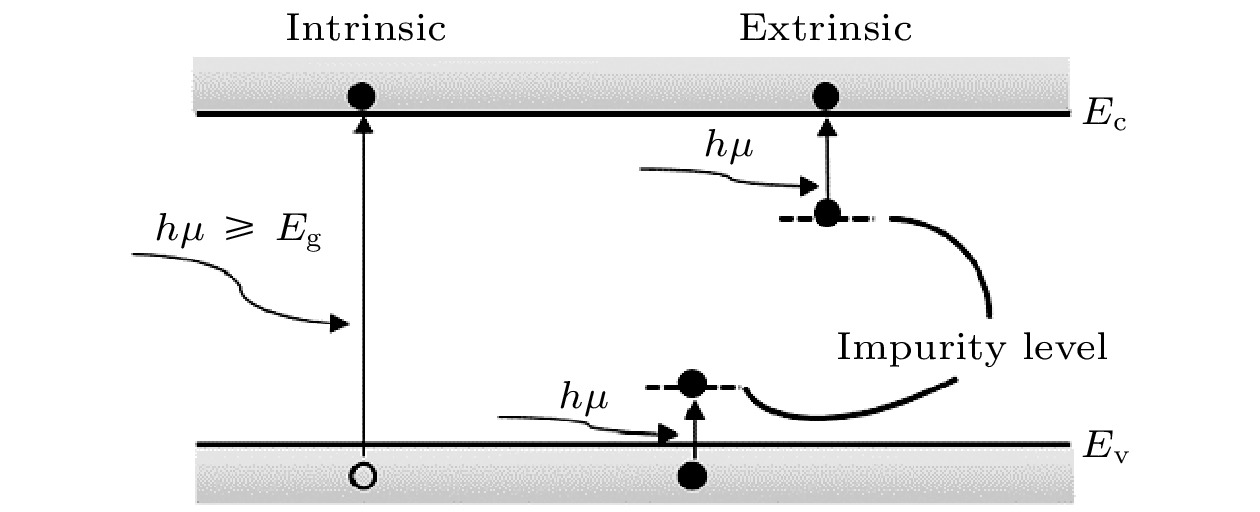

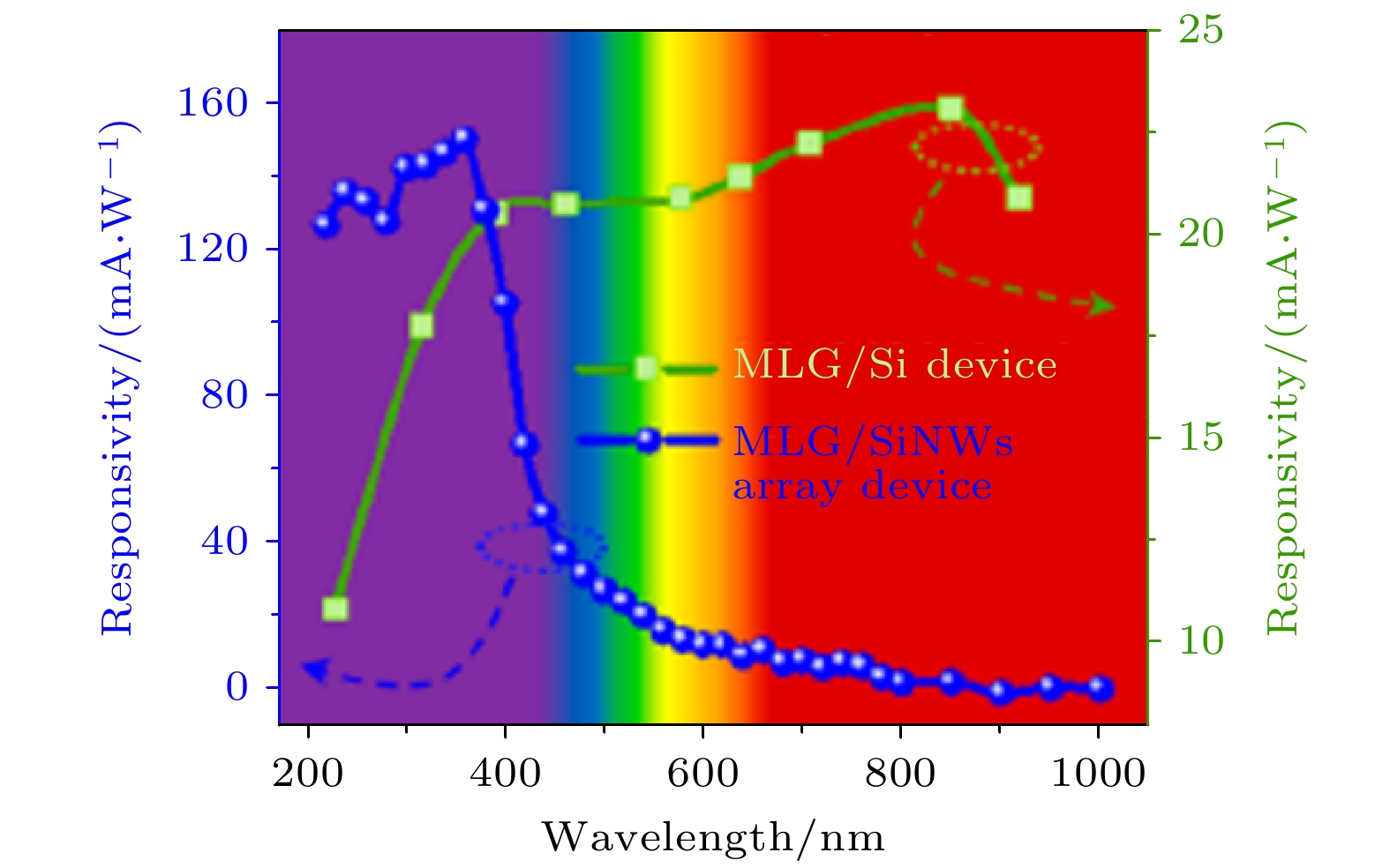

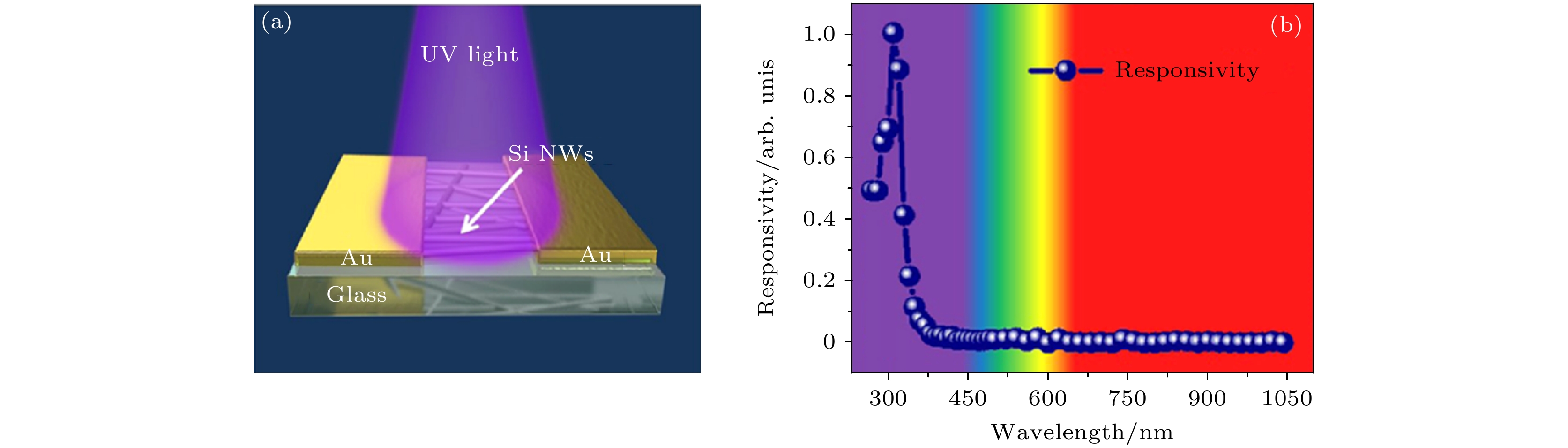

硅(Si)作为最重要的半导体材料之一, 被广泛应用于太阳电池、光电探测器等光电器件中. 由于硅和空气之间的折射率差异, 大量的入射光在硅基表面即被反射. 为了抑制这种反射带来的损失, 多种具有强陷光效应的硅纳米结构被研发出来. 采用干法蚀刻方案多数存在成本高昂、制备复杂的问题, 而湿法蚀刻方案所制备的硅纳米线阵列则存在间距等参数可控性较低、异质结有效面积较小等问题. 聚苯乙烯微球掩膜法可结合干法及湿法蚀刻各自的优点, 容易得到周期性硅纳米线(柱)阵列. 本文首先概述了硅纳米线结构的性质和制备方法, 总结了有效提升硅纳米线(柱)阵列光电探测器性能的策略, 并分析了其中存在的问题. 进而, 讨论了基于硅纳米线(柱)阵列光电探测器的最新进展, 重点关注其结构、光敏层的形貌以及提高光电探测器性能参数的方法. 最后, 简要介绍了其存在的主要问题及可能的解决方案.As one of the most important semiconductor materials, silicon (Si) is widely used in optoelectronic devices such as solar cells and photodetectors. Owing to the difference in refractive index between silicon and air, a large amount of incident light is reflected back into the air from the silicon surface. In order to suppress the loss caused by this reflection, a variety of silicon nanostructures with strong trapping effect have been developed. Most of the dry-etching schemes encounter the problems of high cost and complex preparation, while the silicon nanowires array prepared by the wet-etching schemes has the problems of low controllability of some parameters such as the spacing between two adjacent nanowires, and the small effective area of heterojunction. The method of using polystyrene microsphere as the mask can integrate the advantages of dry-etching method and wet-etching method, and it is easy to obtain periodic silicon nanowires (pillars) array. In this paper, first, we summarize the properties and preparation methods for silicon nanowires structure, the strategies to effectively improve the performance of silicon nanowires (pillars) array photodetectors, Then we analyze the existing problems. Further, the latest developments of silicon nanowires (pillars) array photodetector are discussed, and the structure, morphology of photosensitive layer and methods to improve the performance parameters of silicon nanowires (pillars) array photodetector are analyzed. Among them, we focus on the ultraviolet light sensitive silicon based photodetector and its method to show tunable and selective resonance absorption through leaky mode resonance, the silicon nanowires array photodetector modified with metal nanoparticles and the method of improving performance through surface plasmon effect, and plasmon hot electrons. Heterojunction photodetectors composed of various low-dimensional materials and silicon nanowires (pillars) array, and methods to improve the collection efficiency of photogenerated charge carriers through the “core/shell” structure, methods to expand the detection band range of silicon-based photodetectors by integrating down-conversion light-emitting materials and silicon nanowires (pillars) array, flexible silicon nanowires array photodetectors and their various preparation methods, are all introduced. Then, the main problems that a large number of defect states will be generated on the silicon nanostructure surface in the MACE process are briefly introduced, and several possible solutions for defect passivation are also presented. Finally, the future development for silicon nanowires (pillars) array photodetectors is prospected.

-

Keywords:

- silicon nanowires /

- silicon nanowires array /

- dry-etching and wet-etching /

- metal-assisted chemical etching /

- photodetectors

[1] Li C, Liu D, Dai D 2019 Nanophotonics 8 227

Google Scholar

Google Scholar

[2] Adinolfi V, Sargent E H 2017 Nature 542 324

Google Scholar

Google Scholar

[3] Lee S H, Kang J S, Kim D 2018 Materials 11 2557

Google Scholar

Google Scholar

[4] Margalit N, Xiang C, Bowers S M, Bjorlin A, Blum R, Bowers J E 2021 Appl. Phys. Lett. 118 220501

Google Scholar

Google Scholar

[5] Wang Y, Ding K, Sun B, Lee ST, Jie J 2016 Nano Res. 9 72

Google Scholar

Google Scholar

[6] Liu C, Guo J, Yu L, Li J, Zhang M, Li H, Shi Y, Dai D 2021 Light Sci. Appl. 10 123

Google Scholar

Google Scholar

[7] Zhou J, Xin K, Zhao X, Li D, Wei Z, Xia J 2022 Sci. China Mater. 65 876

Google Scholar

Google Scholar

[8] Liu J J, Qu J L, Kirchartz T, Song J 2021 J. Mater. Chem. A 9 20919

Google Scholar

Google Scholar

[9] Li C, Zhao J H, Chen Z G 2021 J. Alloy. Compd. 883 160765

Google Scholar

Google Scholar

[10] Arjmand T, Legallais M, Nguyen T T T, et al. 2022 Nanomaterials 12 1043

Google Scholar

Google Scholar

[11] Donnelly V M, Kornblit A 2013 J. Vac. Sci. Technol. 31 050825

Google Scholar

Google Scholar

[12] Huo C, Wang J, Fu H, Li X, Yang Y, Wang H, Mateen A, Farid G, Peng K Q 2020 Adv. Funct. Mater. 30 2005744

Google Scholar

Google Scholar

[13] Tian W, Sun H, Chen L, Wangyang P, Chen X, Xiong J, Li L 2019 InfoMat 1 140

Google Scholar

Google Scholar

[14] Um H D, Solanki A, Jayaraman A, Gordon R G, Habbal F 2019 ACS Nano 13 11717

Google Scholar

Google Scholar

[15] Wang X, Tang Y, Wang W, Zhao H, Song Y, Kang C, Wang K 2022 Nanomaterials 12 1824

Google Scholar

Google Scholar

[16] Rasool K, Rafiq M A, Ahmad M, Imran Z, Batool S S, Hasan M M 2013 AIP Adv. 3 082111

Google Scholar

Google Scholar

[17] Liu J Y, Wang J J, Lin D H, Wang J, Fu C, Liang F X, Li X, Gu Z P, Wu D, Luo L B 2022 ACS Appl. Mater. Interfaces 14 32341

Google Scholar

Google Scholar

[18] Ohmi T, Imaoka T, Kezuka T, Takano J, Kogure M 1993 J. Electrochem. Soc. 140 811

Google Scholar

Google Scholar

[19] Morinaga H, Suyama M, Ohmi T 1994 J. Electrochem. Soc. 141 2834

Google Scholar

Google Scholar

[20] Kim J S, Morita H, Joo J D, Ohmi T 1997 J. Electrochem. Soc. 144 3275

Google Scholar

Google Scholar

[21] Morinaga H, Futatsuki T, Ohmi T, Fuchita E, Oda M, Hayashi C 1995 J. Electrochem. Soc. 142 966

Google Scholar

Google Scholar

[22] Peng K, Wu Y, Fang H, Zhong X, Xu Y, Zhu J 2005 Angew. Chem. Int. Edit. 44 2737

Google Scholar

Google Scholar

[23] Peng K Q, Hu J J, Yan Y J, Wu Y, Fang H, Xu Y, Lee S T, Zhu J 2006 Adv. Funct. Mater. 16 387

Google Scholar

Google Scholar

[24] Peng K, Lu A, Zhang R, Lee S T 2008 Adv. Funct. Mater. 18 3026

Google Scholar

Google Scholar

[25] Zhang X G, Collins S D, Smith R L 1989 J. Electrochem. Soc. 136 1561

Google Scholar

Google Scholar

[26] Kolasinski K W 2010 J. Phys. Chem. C 114 22098

Google Scholar

Google Scholar

[27] Turner D R 1960 J. Electrochem. Soc. 107 810

Google Scholar

Google Scholar

[28] Peng K Q, Yan Y J, Gao S P, Zhu J 2002 Adv. Mater. 14 1164

Google Scholar

Google Scholar

[29] Koynov S, Brandt M S, Stutzmann M 2006 Appl. Phys. Lett. 88 203107

Google Scholar

Google Scholar

[30] Peng K, Fang H, Hu J, Wu Y, Zhu J, Yan Y, Lee S 2006 Chem. Eur. J. 12 7942

Google Scholar

Google Scholar

[31] Peng K, Zhu J 2003 J. Electroanal. Chem. 558 35

Google Scholar

Google Scholar

[32] Tsujino K, Matsumura M 2005 Electrochem. Solid-St. 8 C193

Google Scholar

Google Scholar

[33] Hildreth O J, Fedorov A G, Wong C P 2012 ACS Nano 6 10004

Google Scholar

Google Scholar

[34] Chen H, Wang H, Zhang X H, Lee C S, Lee S T 2010 Nano Lett. 10 864

Google Scholar

Google Scholar

[35] Kim J, Kim Y H, Choi S H, Lee W 2011 ACS Nano 5 5242

Google Scholar

Google Scholar

[36] Chen Y, Li L, Zhang C, Tuan C C, Chen X, Gao J, Wong C P 2017 Nano Lett. 17 1014

Google Scholar

Google Scholar

[37] Chen Y, Zhang C, Li L, Tuan C C, Wu F, Chen X, Gao J, Ding Y, Wong C P 2017 Nano Lett. 17 4304

Google Scholar

Google Scholar

[38] Huang Z, Fang H, Zhu J 2007 Adv. Mater. 19 744

Google Scholar

Google Scholar

[39] Pudasaini P R, Ruiz-Zepeda F, Sharma M, Elam D, Ponce A, Ayon A A 2013 ACS Appl. Mater. Interfaces 5 9620

Google Scholar

Google Scholar

[40] Hochbaum A I, Chen R, Delgado R D, Liang W, Garnett E C, Najarian M, Majumdar A, Yang P 2008 Nature 451 163

Google Scholar

Google Scholar

[41] Hildreth O J, Brown D, Wong C P 2011 Adv. Funct. Mater. 21 3119

Google Scholar

Google Scholar

[42] Wang J, Hu Y, Zhao H, Fu H, Wang Y, Huo C, Peng K Q 2018 Adv. Mater. Interfaces 5 1801132

Google Scholar

Google Scholar

[43] Lai R A, Hymel T M, Narasimhan V K, Cui Y 2016 ACS Appl. Mater. Interfaces 8 8875

Google Scholar

Google Scholar

[44] Li L, Tuan C C, Zhang C, Chen Y, Lian G, Wong C P 2019 J. Microelectromech. Syst. 28 143

Google Scholar

Google Scholar

[45] Li L, Zhao X, Wong C P 2015 ECS J. Solid State Sci. Technol. 4 P337

Google Scholar

Google Scholar

[46] Li Y, Shi Z F, Li X J, Shan C X 2019 Chin. Phys. B 28 017803

Google Scholar

Google Scholar

[47] Han C, Chen Z, Zhang N, Colmenares J C, Xu Y J 2015 Adv. Funct. Mater. 25 221

Google Scholar

Google Scholar

[48] Reddy A L M, Gowda S R, Shaijumon M M, Ajayan P M 2012 Adv. Mater. 24 5045

Google Scholar

Google Scholar

[49] Lu W, Lieber C M 2007 Nat. Mater. 6 841

Google Scholar

Google Scholar

[50] Li Y, Wang H, Xie L, Liang Y, Hong G, Dai H 2011 J. Am. Chem. Soc. 133 7296

Google Scholar

Google Scholar

[51] Kholmanov I N, Domingues S H, Chou H, et al. 2013 ACS Nano 7 1811

Google Scholar

Google Scholar

[52] Huang Z G, Lin X X, Zeng Y, et al. 2015 Sol. Energy Mater. Sol. Cells 143 302

Google Scholar

Google Scholar

[53] Sivakov V, Andrä G, Gawlik A, Berger A, Plentz J, Falk F, Christiansen S H 2009 Nano Lett. 9 1549

Google Scholar

Google Scholar

[54] Wan X, Xu Y, Guo H, et al. 2017 NPJ 2D Mater. Appl. 1 4

Google Scholar

Google Scholar

[55] Mokkapati S, Saxena D, Tan H H, Jagadish C 2015 Sci. Rep. 5 15339

Google Scholar

Google Scholar

[56] Fountaine K T, Whitney W S, Atwater H A 2014 J. Appl. Phys. 116 153106

Google Scholar

Google Scholar

[57] Cao L, White J S, Park J S, Schuller J A, Clemens B M, Brongersma M L 2009 Nat. Mater. 8 643

Google Scholar

Google Scholar

[58] Wang B, Leu P W 2012 Opt. Lett. 37 3756

Google Scholar

Google Scholar

[59] Wang J J, Fu C, Cheng H Y, Tong X W, Zhang Z X, Wu D, Chen L M, Liang F X, Luo L B 2021 ACS Nano 15 16729

Google Scholar

Google Scholar

[60] Nusir A I, Bauman S J, Marie M S, Herzog J B, Manasreh M O 2017 Appl. Phys. Lett. 111 171103

Google Scholar

Google Scholar

[61] Luo L B, Zeng L H, Xie C, Yu Y Q, Liang F X, Wu C Y, Wang L, Hu J G 2014 Sci. Rep. 4 3914

Google Scholar

Google Scholar

[62] Kim K, Yoon S, Seo M, Lee S, Cho H, Meyyappan M, Baek C K 2019 Nat. Electron. 2 572

Google Scholar

Google Scholar

[63] Vasa P, Lienau C 2010 Angew. Chem. Int. Edit. 49 2476

Google Scholar

Google Scholar

[64] Schaadt D M, Feng B, Yu E T 2005 Appl. Phys. Lett. 86 063106

Google Scholar

Google Scholar

[65] Qi Z, Zhai Y, Wen L, Wang Q, Chen Q, Iqbal S, Chen G, Xu J, Tu Y 2017 Nanotechnology 28 275202

Google Scholar

Google Scholar

[66] Huang Y, Liang H, Zhang Y, Yin S, Cai C, Liu W, Jia T 2021 ACS Appl. Nano Mater. 4 1567

Google Scholar

Google Scholar

[67] Wang H, Wang F, Xu T, et al. 2021 Nano Lett. 21 7761

Google Scholar

Google Scholar

[68] Mao C H, Dubey A, Lee F J, et al. 2021 ACS Appl. Mater. Interfaces 13 4126

Google Scholar

Google Scholar

[69] Xie C, Nie B, Zeng L, Liang F X, Wang M Z, Luo L, Feng M, Yu Y, Wu C Y, Wu Y, Yu S H 2014 ACS Nano 8 4015

Google Scholar

Google Scholar

[70] Mondal H, Dey T, Basori R 2021 ACS Appl. Nano Mater. 4 11938

Google Scholar

Google Scholar

[71] Chandra A, Giri S, Das B, Ghosh S, Sarkar S, Chattopadhyay K K 2021 Appl. Surf. Sci. 548 149256

Google Scholar

Google Scholar

[72] Liang W, Wang L, Li Y, Zhang F, Chen X, Wu D, Tian Y, Li X, Shan C, Shi Z 2021 Mater. Today Phys. 18 100398

Google Scholar

Google Scholar

[73] Feng B, Pan X, Liu T, Tian S, Wang T, Chen Y 2021 Nano Lett. 21 5655

Google Scholar

Google Scholar

[74] Tong X W, Wang J J, Li J X, Hu X F, Wu D, Luo L B 2021 Sensor. Actuat. A-Phys. 322 112625

Google Scholar

Google Scholar

[75] Sun K, Jing Y, Park N, Li C, Bando Y, Wang D 2010 J. Am. Chem. Soc. 132 15465

Google Scholar

Google Scholar

[76] Hong Q, Cao Y, Xu J, Lu H, He J, Sun J L 2014 ACS Appl. Mater. Interfaces 6 20887

Google Scholar

Google Scholar

[77] Cao Y, Zhu J, Xu J, He J, Sun J L, Wang Y, Zhao Z 2014 Small 10 2345

Google Scholar

Google Scholar

[78] Das B, Das N S, Sarkar S, Chatterjee B K, Chattopadhyay K K 2017 ACS Appl. Mater. Interfaces 9 22788

Google Scholar

Google Scholar

[79] Gong C, Zhang Y, Chen W, Chu J, Lei T, Pu J, Dai L, Wu C, Cheng Y, Zhai T, Li L, Xiong J 2017 Adv. Sci. 4 1700231

Google Scholar

Google Scholar

[80] Henning A, Sangwan V K, Bergeron H, et al. 2018 ACS Appl. Mater. Interfaces 10 16760

Google Scholar

Google Scholar

[81] Asuo I M, Banerjee D, Pignolet A, Nechache R, Cloutier S G 2021 Phys. Status Solidi R. 15 2000537

Google Scholar

Google Scholar

[82] Zhao J, Liu H, Deng L, Bai M, Xie F, Wen S, Liu W 2021 Sensors 21 6146

Google Scholar

Google Scholar

[83] Mao J, Zhang B, Shi Y, Wu X, He Y, Wu D, Jie J, Lee C S, Zhang X 2022 Adv. Funct. Mater. 32 2108174

Google Scholar

Google Scholar

[84] Lu J, Sheng X, Tong G, Yu Z, Sun X, Yu L, Xu X, Wang J, Xu J, Shi Y, Chen K 2017 Adv. Mater. 29 1700400

Google Scholar

Google Scholar

[85] Mihalache I, Radoi A, Pascu R, Romanitan C, Vasile E, Kusko M 2017 ACS Appl. Mater. Interfaces 9 29234

Google Scholar

Google Scholar

[86] Zhang M, Wang L, Meng L, et al. 2018 Adv. Opt. Mater. 6 1800077

Google Scholar

Google Scholar

[87] Weisse J M, Kim D R, Lee C H, Zheng X 2011 Nano Lett. 11 1300

Google Scholar

Google Scholar

[88] Mulazimoglu E, Coskun S, Gunoven M, Butun B, Ozbay E, Turan R, Unalan H E 2013 Appl. Phys. Lett. 103 083114

Google Scholar

Google Scholar

[89] Xu Y, Shen H, Yue Z, Wang S, Zhao Q, Wang Z 2022 Surf. Interfaces 33 102288

Google Scholar

Google Scholar

[90] Chee K W A, Ghosh B K, Saad I, Hong Y, Xia Q H, Gao P, Ye J, Ding Z J 2022 Nano Energy 95 106899

Google Scholar

Google Scholar

[91] Dan Y, Seo K, Takei K, Meza J H, Javey A, Crozier K B 2011 Nano Lett. 11 2527

Google Scholar

Google Scholar

[92] Yan J, Ge K, Li H, Yang X, Chen J, Wan L, Guo J, Li F, Xu Y, Song D, Flavel B S, Chen J 2021 Nanoscale 13 11439

Google Scholar

Google Scholar

-

-

[1] Li C, Liu D, Dai D 2019 Nanophotonics 8 227

Google Scholar

Google Scholar

[2] Adinolfi V, Sargent E H 2017 Nature 542 324

Google Scholar

Google Scholar

[3] Lee S H, Kang J S, Kim D 2018 Materials 11 2557

Google Scholar

Google Scholar

[4] Margalit N, Xiang C, Bowers S M, Bjorlin A, Blum R, Bowers J E 2021 Appl. Phys. Lett. 118 220501

Google Scholar

Google Scholar

[5] Wang Y, Ding K, Sun B, Lee ST, Jie J 2016 Nano Res. 9 72

Google Scholar

Google Scholar

[6] Liu C, Guo J, Yu L, Li J, Zhang M, Li H, Shi Y, Dai D 2021 Light Sci. Appl. 10 123

Google Scholar

Google Scholar

[7] Zhou J, Xin K, Zhao X, Li D, Wei Z, Xia J 2022 Sci. China Mater. 65 876

Google Scholar

Google Scholar

[8] Liu J J, Qu J L, Kirchartz T, Song J 2021 J. Mater. Chem. A 9 20919

Google Scholar

Google Scholar

[9] Li C, Zhao J H, Chen Z G 2021 J. Alloy. Compd. 883 160765

Google Scholar

Google Scholar

[10] Arjmand T, Legallais M, Nguyen T T T, et al. 2022 Nanomaterials 12 1043

Google Scholar

Google Scholar

[11] Donnelly V M, Kornblit A 2013 J. Vac. Sci. Technol. 31 050825

Google Scholar

Google Scholar

[12] Huo C, Wang J, Fu H, Li X, Yang Y, Wang H, Mateen A, Farid G, Peng K Q 2020 Adv. Funct. Mater. 30 2005744

Google Scholar

Google Scholar

[13] Tian W, Sun H, Chen L, Wangyang P, Chen X, Xiong J, Li L 2019 InfoMat 1 140

Google Scholar

Google Scholar

[14] Um H D, Solanki A, Jayaraman A, Gordon R G, Habbal F 2019 ACS Nano 13 11717

Google Scholar

Google Scholar

[15] Wang X, Tang Y, Wang W, Zhao H, Song Y, Kang C, Wang K 2022 Nanomaterials 12 1824

Google Scholar

Google Scholar

[16] Rasool K, Rafiq M A, Ahmad M, Imran Z, Batool S S, Hasan M M 2013 AIP Adv. 3 082111

Google Scholar

Google Scholar

[17] Liu J Y, Wang J J, Lin D H, Wang J, Fu C, Liang F X, Li X, Gu Z P, Wu D, Luo L B 2022 ACS Appl. Mater. Interfaces 14 32341

Google Scholar

Google Scholar

[18] Ohmi T, Imaoka T, Kezuka T, Takano J, Kogure M 1993 J. Electrochem. Soc. 140 811

Google Scholar

Google Scholar

[19] Morinaga H, Suyama M, Ohmi T 1994 J. Electrochem. Soc. 141 2834

Google Scholar

Google Scholar

[20] Kim J S, Morita H, Joo J D, Ohmi T 1997 J. Electrochem. Soc. 144 3275

Google Scholar

Google Scholar

[21] Morinaga H, Futatsuki T, Ohmi T, Fuchita E, Oda M, Hayashi C 1995 J. Electrochem. Soc. 142 966

Google Scholar

Google Scholar

[22] Peng K, Wu Y, Fang H, Zhong X, Xu Y, Zhu J 2005 Angew. Chem. Int. Edit. 44 2737

Google Scholar

Google Scholar

[23] Peng K Q, Hu J J, Yan Y J, Wu Y, Fang H, Xu Y, Lee S T, Zhu J 2006 Adv. Funct. Mater. 16 387

Google Scholar

Google Scholar

[24] Peng K, Lu A, Zhang R, Lee S T 2008 Adv. Funct. Mater. 18 3026

Google Scholar

Google Scholar

[25] Zhang X G, Collins S D, Smith R L 1989 J. Electrochem. Soc. 136 1561

Google Scholar

Google Scholar

[26] Kolasinski K W 2010 J. Phys. Chem. C 114 22098

Google Scholar

Google Scholar

[27] Turner D R 1960 J. Electrochem. Soc. 107 810

Google Scholar

Google Scholar

[28] Peng K Q, Yan Y J, Gao S P, Zhu J 2002 Adv. Mater. 14 1164

Google Scholar

Google Scholar

[29] Koynov S, Brandt M S, Stutzmann M 2006 Appl. Phys. Lett. 88 203107

Google Scholar

Google Scholar

[30] Peng K, Fang H, Hu J, Wu Y, Zhu J, Yan Y, Lee S 2006 Chem. Eur. J. 12 7942

Google Scholar

Google Scholar

[31] Peng K, Zhu J 2003 J. Electroanal. Chem. 558 35

Google Scholar

Google Scholar

[32] Tsujino K, Matsumura M 2005 Electrochem. Solid-St. 8 C193

Google Scholar

Google Scholar

[33] Hildreth O J, Fedorov A G, Wong C P 2012 ACS Nano 6 10004

Google Scholar

Google Scholar

[34] Chen H, Wang H, Zhang X H, Lee C S, Lee S T 2010 Nano Lett. 10 864

Google Scholar

Google Scholar

[35] Kim J, Kim Y H, Choi S H, Lee W 2011 ACS Nano 5 5242

Google Scholar

Google Scholar

[36] Chen Y, Li L, Zhang C, Tuan C C, Chen X, Gao J, Wong C P 2017 Nano Lett. 17 1014

Google Scholar

Google Scholar

[37] Chen Y, Zhang C, Li L, Tuan C C, Wu F, Chen X, Gao J, Ding Y, Wong C P 2017 Nano Lett. 17 4304

Google Scholar

Google Scholar

[38] Huang Z, Fang H, Zhu J 2007 Adv. Mater. 19 744

Google Scholar

Google Scholar

[39] Pudasaini P R, Ruiz-Zepeda F, Sharma M, Elam D, Ponce A, Ayon A A 2013 ACS Appl. Mater. Interfaces 5 9620

Google Scholar

Google Scholar

[40] Hochbaum A I, Chen R, Delgado R D, Liang W, Garnett E C, Najarian M, Majumdar A, Yang P 2008 Nature 451 163

Google Scholar

Google Scholar

[41] Hildreth O J, Brown D, Wong C P 2011 Adv. Funct. Mater. 21 3119

Google Scholar

Google Scholar

[42] Wang J, Hu Y, Zhao H, Fu H, Wang Y, Huo C, Peng K Q 2018 Adv. Mater. Interfaces 5 1801132

Google Scholar

Google Scholar

[43] Lai R A, Hymel T M, Narasimhan V K, Cui Y 2016 ACS Appl. Mater. Interfaces 8 8875

Google Scholar

Google Scholar

[44] Li L, Tuan C C, Zhang C, Chen Y, Lian G, Wong C P 2019 J. Microelectromech. Syst. 28 143

Google Scholar

Google Scholar

[45] Li L, Zhao X, Wong C P 2015 ECS J. Solid State Sci. Technol. 4 P337

Google Scholar

Google Scholar

[46] Li Y, Shi Z F, Li X J, Shan C X 2019 Chin. Phys. B 28 017803

Google Scholar

Google Scholar

[47] Han C, Chen Z, Zhang N, Colmenares J C, Xu Y J 2015 Adv. Funct. Mater. 25 221

Google Scholar

Google Scholar

[48] Reddy A L M, Gowda S R, Shaijumon M M, Ajayan P M 2012 Adv. Mater. 24 5045

Google Scholar

Google Scholar

[49] Lu W, Lieber C M 2007 Nat. Mater. 6 841

Google Scholar

Google Scholar

[50] Li Y, Wang H, Xie L, Liang Y, Hong G, Dai H 2011 J. Am. Chem. Soc. 133 7296

Google Scholar

Google Scholar

[51] Kholmanov I N, Domingues S H, Chou H, et al. 2013 ACS Nano 7 1811

Google Scholar

Google Scholar

[52] Huang Z G, Lin X X, Zeng Y, et al. 2015 Sol. Energy Mater. Sol. Cells 143 302

Google Scholar

Google Scholar

[53] Sivakov V, Andrä G, Gawlik A, Berger A, Plentz J, Falk F, Christiansen S H 2009 Nano Lett. 9 1549

Google Scholar

Google Scholar

[54] Wan X, Xu Y, Guo H, et al. 2017 NPJ 2D Mater. Appl. 1 4

Google Scholar

Google Scholar

[55] Mokkapati S, Saxena D, Tan H H, Jagadish C 2015 Sci. Rep. 5 15339

Google Scholar

Google Scholar

[56] Fountaine K T, Whitney W S, Atwater H A 2014 J. Appl. Phys. 116 153106

Google Scholar

Google Scholar

[57] Cao L, White J S, Park J S, Schuller J A, Clemens B M, Brongersma M L 2009 Nat. Mater. 8 643

Google Scholar

Google Scholar

[58] Wang B, Leu P W 2012 Opt. Lett. 37 3756

Google Scholar

Google Scholar

[59] Wang J J, Fu C, Cheng H Y, Tong X W, Zhang Z X, Wu D, Chen L M, Liang F X, Luo L B 2021 ACS Nano 15 16729

Google Scholar

Google Scholar

[60] Nusir A I, Bauman S J, Marie M S, Herzog J B, Manasreh M O 2017 Appl. Phys. Lett. 111 171103

Google Scholar

Google Scholar

[61] Luo L B, Zeng L H, Xie C, Yu Y Q, Liang F X, Wu C Y, Wang L, Hu J G 2014 Sci. Rep. 4 3914

Google Scholar

Google Scholar

[62] Kim K, Yoon S, Seo M, Lee S, Cho H, Meyyappan M, Baek C K 2019 Nat. Electron. 2 572

Google Scholar

Google Scholar

[63] Vasa P, Lienau C 2010 Angew. Chem. Int. Edit. 49 2476

Google Scholar

Google Scholar

[64] Schaadt D M, Feng B, Yu E T 2005 Appl. Phys. Lett. 86 063106

Google Scholar

Google Scholar

[65] Qi Z, Zhai Y, Wen L, Wang Q, Chen Q, Iqbal S, Chen G, Xu J, Tu Y 2017 Nanotechnology 28 275202

Google Scholar

Google Scholar

[66] Huang Y, Liang H, Zhang Y, Yin S, Cai C, Liu W, Jia T 2021 ACS Appl. Nano Mater. 4 1567

Google Scholar

Google Scholar

[67] Wang H, Wang F, Xu T, et al. 2021 Nano Lett. 21 7761

Google Scholar

Google Scholar

[68] Mao C H, Dubey A, Lee F J, et al. 2021 ACS Appl. Mater. Interfaces 13 4126

Google Scholar

Google Scholar

[69] Xie C, Nie B, Zeng L, Liang F X, Wang M Z, Luo L, Feng M, Yu Y, Wu C Y, Wu Y, Yu S H 2014 ACS Nano 8 4015

Google Scholar

Google Scholar

[70] Mondal H, Dey T, Basori R 2021 ACS Appl. Nano Mater. 4 11938

Google Scholar

Google Scholar

[71] Chandra A, Giri S, Das B, Ghosh S, Sarkar S, Chattopadhyay K K 2021 Appl. Surf. Sci. 548 149256

Google Scholar

Google Scholar

[72] Liang W, Wang L, Li Y, Zhang F, Chen X, Wu D, Tian Y, Li X, Shan C, Shi Z 2021 Mater. Today Phys. 18 100398

Google Scholar

Google Scholar

[73] Feng B, Pan X, Liu T, Tian S, Wang T, Chen Y 2021 Nano Lett. 21 5655

Google Scholar

Google Scholar

[74] Tong X W, Wang J J, Li J X, Hu X F, Wu D, Luo L B 2021 Sensor. Actuat. A-Phys. 322 112625

Google Scholar

Google Scholar

[75] Sun K, Jing Y, Park N, Li C, Bando Y, Wang D 2010 J. Am. Chem. Soc. 132 15465

Google Scholar

Google Scholar

[76] Hong Q, Cao Y, Xu J, Lu H, He J, Sun J L 2014 ACS Appl. Mater. Interfaces 6 20887

Google Scholar

Google Scholar

[77] Cao Y, Zhu J, Xu J, He J, Sun J L, Wang Y, Zhao Z 2014 Small 10 2345

Google Scholar

Google Scholar

[78] Das B, Das N S, Sarkar S, Chatterjee B K, Chattopadhyay K K 2017 ACS Appl. Mater. Interfaces 9 22788

Google Scholar

Google Scholar

[79] Gong C, Zhang Y, Chen W, Chu J, Lei T, Pu J, Dai L, Wu C, Cheng Y, Zhai T, Li L, Xiong J 2017 Adv. Sci. 4 1700231

Google Scholar

Google Scholar

[80] Henning A, Sangwan V K, Bergeron H, et al. 2018 ACS Appl. Mater. Interfaces 10 16760

Google Scholar

Google Scholar

[81] Asuo I M, Banerjee D, Pignolet A, Nechache R, Cloutier S G 2021 Phys. Status Solidi R. 15 2000537

Google Scholar

Google Scholar

[82] Zhao J, Liu H, Deng L, Bai M, Xie F, Wen S, Liu W 2021 Sensors 21 6146

Google Scholar

Google Scholar

[83] Mao J, Zhang B, Shi Y, Wu X, He Y, Wu D, Jie J, Lee C S, Zhang X 2022 Adv. Funct. Mater. 32 2108174

Google Scholar

Google Scholar

[84] Lu J, Sheng X, Tong G, Yu Z, Sun X, Yu L, Xu X, Wang J, Xu J, Shi Y, Chen K 2017 Adv. Mater. 29 1700400

Google Scholar

Google Scholar

[85] Mihalache I, Radoi A, Pascu R, Romanitan C, Vasile E, Kusko M 2017 ACS Appl. Mater. Interfaces 9 29234

Google Scholar

Google Scholar

[86] Zhang M, Wang L, Meng L, et al. 2018 Adv. Opt. Mater. 6 1800077

Google Scholar

Google Scholar

[87] Weisse J M, Kim D R, Lee C H, Zheng X 2011 Nano Lett. 11 1300

Google Scholar

Google Scholar

[88] Mulazimoglu E, Coskun S, Gunoven M, Butun B, Ozbay E, Turan R, Unalan H E 2013 Appl. Phys. Lett. 103 083114

Google Scholar

Google Scholar

[89] Xu Y, Shen H, Yue Z, Wang S, Zhao Q, Wang Z 2022 Surf. Interfaces 33 102288

Google Scholar

Google Scholar

[90] Chee K W A, Ghosh B K, Saad I, Hong Y, Xia Q H, Gao P, Ye J, Ding Z J 2022 Nano Energy 95 106899

Google Scholar

Google Scholar

[91] Dan Y, Seo K, Takei K, Meza J H, Javey A, Crozier K B 2011 Nano Lett. 11 2527

Google Scholar

Google Scholar

[92] Yan J, Ge K, Li H, Yang X, Chen J, Wan L, Guo J, Li F, Xu Y, Song D, Flavel B S, Chen J 2021 Nanoscale 13 11439

Google Scholar

Google Scholar

计量

- 文章访问数: 15249

- PDF下载量: 436

- 被引次数: 0

下载:

下载: