-

作为潜在的功能及结构材料, 高熵非晶合金在凝聚态物理和力学领域引起广泛的研究兴趣. 高熵非晶合金宏观力学性能与微观结构非均匀性之间的关联是当前重要的科学问题之一. 本文选取非晶形成能力良好的Pd42.5Cu30Ni7.5P20非晶合金和Pd20Pt20Cu20Ni20P20高熵非晶合金作为模型体系, 借助于动态弛豫行为及应力松弛实验建立了温度和物理时效对非晶合金高温变形机制与微观结构非均匀性之间的关联. 研究结果表明Pd基非晶合金表现出“肩膀峰”β弛豫形式. 玻璃转变温度以下物理时效非晶合金体系原子移动性导致β弛豫肩膀峰往更高的温度迁移. 在应力松弛过程中, 由于高构型熵的引入降低吉布斯自由能, 这是高熵非晶合金具有较高激活能的原因. 高熵非晶合金更难被激活, 需要突破更高的能量势垒. 物理时效时间增加, 高熵非晶合金流变单元更小, 这也得益于多主元高熵非晶合金慢扩散效应. 高熵非晶合金激活体积的改变在物理时效下应力松弛过程中的敏感性低于对应的非晶合金.As a potential functional and structural material, high-entropy metallic glasses have aroused tremendous research interest in condense matter physics and mechanics. The correlation between macroscopic mechanic properties and microstructure heterogeneity of high-entropy metallic glasses is one of the most important scientific issues in glassy solids. In the present research, Pd42.5Cu30Ni7.5P20 metallic glass and Pd20Pt20Cu20Ni20P20 high-entropy metallic glass are selected as the model alloys. Dynamic mechanical analysis (DMA) and stress relaxation are used to investigate the influences of temperature and physical aging on dynamic mechanical relaxation process and microstructure heterogeneity of the model alloys. The dynamic mechanical analysis results demonstrate that the Pd42.5Cu30Ni7.5P20 metallic glass and Pd20Pt20Cu20Ni20P20 high-entropy metallic glass both exhibit evident β relaxation process. In addition, the atomic mobility of model alloys is reduced in these processes, and the β relaxation shifts toward higher temperatures. In the stress relaxation process, the Gibbs free energy is reduced due to the high configurational entropy. This is the potential reason that high-entropy metallic glass possesses higher activation energy. In parallel, high-entropy metallic glass is more difficult to activate and needs to break through a higher energy barrier. With the increase of physical aging time, the flow unit in high-entropy metallic glass becomes smaller. This also benefits from the high-entropy effects that bring sluggish diffusion into high-entropy metallic glass. The change of activation volume under physical aging of high-entropy metallic glass is less sensitive to stress relaxation than that of metallic glass.

[1] Wang W H 2019 Prog. Mater. Sci. 106 100561

Google Scholar

Google Scholar

[2] Qiao J C, Wang Q, Pelletier J M, Kato H, Casalini R, Crespo D, Pineda E, Yao Y, Yang Y 2019 Prog. Mater. Sci. 104 250

Google Scholar

Google Scholar

[3] Greer A L 1995 Science 267 1947

Google Scholar

Google Scholar

[4] Li D M, Chen L S, Yu P, Ding D, Xia L 2020 Chin. Phys. Lett. 37 086401

Google Scholar

Google Scholar

[5] Dong J, Feng Y, Huan Y, Yi J, Wang W, Bai H, Sun B A 2020 Chin. Phys. Lett. 37 017103

Google Scholar

Google Scholar

[6] Wei S, Kim S J, Kang J, Zhang Y, Zhang Y, Furuhara T, Park E S, Tasan C C 2020 Nat. Mater. 19 1175

Google Scholar

Google Scholar

[7] Miracle D B 2019 Nat. Commun. 10 1805

Google Scholar

Google Scholar

[8] George E P, Raabe D, Ritchie R O 2019 Nat. Rev. Mater. 4 515

Google Scholar

Google Scholar

[9] Glasscott M W, Pendergast A D, Goines S, Bishop A R, Hoang A T, Renault C, Dick J E 2019 Nat. Commun. 10 1

Google Scholar

Google Scholar

[10] Zhang L T, Duan Y J, Daniel C, Eloi P, Wang Y J, Pelletier J M, Qiao J C 2021 Sci. Chin. Phys. Mech. 64 296111

Google Scholar

Google Scholar

[11] Zhang L T, Duan Y J, Wada T, Kato H, Pelletier J M, Crespo D, Pineda E, Qiao J C 2021 J. Mater. Sci. Technol. 83 248

Google Scholar

Google Scholar

[12] Zhu F, Song S, Reddy K M, Hirata A, Chen M 2018 Nat. Commun. 9 3965

Google Scholar

Google Scholar

[13] Lyu G J, Qiao J C, Yao Y, Wang Y J, Morthomas J, Fusco C, Rodney D 2021 Acta Mater. 220 117293

Google Scholar

Google Scholar

[14] Cheng Y T, Hao Q, Pelletier J M, Pineda E, Qiao J C 2021 Int. J. Plast. 146 103107

Google Scholar

Google Scholar

[15] Amini N, Yang F, Pineda E, Ruta B, Sprung M, Meyer A 2021 Phys. Rev. Mater. 5 055601

Google Scholar

Google Scholar

[16] Soriano D, Zhou H, Hilke S, Pineda E, Ruta B, Wilde G 2021 J. Phys. Condens. Matter 33 164004

Google Scholar

Google Scholar

[17] Gallino I, Cangialosi D, Evenson Z, Schmitt L, Hechler S, Stolpe M, Ruta B 2018 Acta Mater. 144 400

Google Scholar

Google Scholar

[18] 张浪渟, 乔吉超. 2021 中国科学: 物理学 力学 天文学 51 086111

Zhang L T, Qiao J C 2021 Sci. China. Phys. Mech. 51 086111

[19] Ruta B, Pineda E, Evenson Z 2017 J. Phys. Condens. Matter 29 503002

Google Scholar

Google Scholar

[20] Ketkaew J, Chen W, Wang H, Datye A, Fan M, Pereira G, Schwarz U D, Liu Z, Yamada R, Dmowski W, Shattuck M D, O’Hern C S, Egami T, Bouchbinder E, Schroers J 2018 Nat. Commun. 9 3271

Google Scholar

Google Scholar

[21] Duan Y J, Yang D S, Qiao J C, Crespo D, Pelletier J M, Li L, Gao K, Zhang T 2020 Intermetallics 124 106846

Google Scholar

Google Scholar

[22] Cao Q, Huang D, Yang J, Wang F 2020 Chin. Phys. Lett. 37 076201

Google Scholar

Google Scholar

[23] Zhang S, Wang W, Guan P 2021 Chin. Phys. Lett. 38 016802

Google Scholar

Google Scholar

[24] Cangialosi D, Boucher V M, Alegría A, Colmenero J 2013 Soft Matter 9 8619

Google Scholar

Google Scholar

[25] Yang Y, Zeng J F, Volland A, Blandin J J, Gravier S, Liu C T 2012 Acta Mater. 60 5260

Google Scholar

Google Scholar

[26] Ramamurty U, Lee M L, Basu J, Li Y 2002 Scr. Mater. 47 107

Google Scholar

Google Scholar

[27] Zhu F, Nguyen H, Song S, Aji D P, Hirata A, Wang H, Nakajima K, Chen M 2016 Nat. Commun. 7 1

[28] Yeh J W, Chen S K, Lin S J, Gan J Y, Chin T S, Shun T T, Tsau C H, Chang S Y 2004 Adv. Eng. Mater. 6 299

Google Scholar

Google Scholar

[29] Zhang Y, Zuo T T, Tang Z, Gao M C, Dahmen K A, Liaw P K, Lu Z P 2014 Prog. Mater. Sci. 61 1

Google Scholar

Google Scholar

[30] Yang M, Liu X J, Wu Y, Wang H, Jiang S H, Wang X Z, Lu Z P 2020 Sci. Chin. Phys. Mech. 50 067003

[31] Wang W H 2014 JOM 66 2067

Google Scholar

Google Scholar

[32] Takeuchi A, Chen N, Wada T, Yokoyama Y, Kato H, Inoue A, Yeh J W 2011 Intermetallics 19 1546

Google Scholar

Google Scholar

[33] Yang M, Liu X J, Wu Y, Wang H, Wang X Z, Lu Z P 2018 Mater. Res. Lett. 6 495

Google Scholar

Google Scholar

[34] Li Y, Wang S, Wang X, Yin M, Zhang W 2020 J. Mater. Sci. Technol. 43 32

Google Scholar

Google Scholar

[35] Jalali A, Malekan M, Park E S, Rashidi R, Bahmani A, Yoo G H 2022 J. Alloys Compd. 892 162220

Google Scholar

Google Scholar

[36] Yang M, Liu X, Ruan H, Wu Y, Wang H, Lu Z 2016 J. Appl. Phys. 119 245112

Google Scholar

Google Scholar

[37] Zhang L, Duan Y, Crespo D, Pineda E, Wada T, Kato H, Pelletier J M, Qiao J 2021 Appl. Phys. Lett. 119 051905

Google Scholar

Google Scholar

[38] Duan Y J, Qiao J C, Wada T, Kato H, Wang Y J, Pineda E, Crespo D 2021 Scr. Mater. 194 113675

Google Scholar

Google Scholar

[39] Yu H B, Wang W H, Samwer K 2013 Mater. Today 16 183

Google Scholar

Google Scholar

[40] Yu H B, Samwer K, Wu Y, Wang W H 2012 Phys. Rev. Lett. 109 095508

Google Scholar

Google Scholar

[41] Lu Z, Shang B S, Sun Y T, Zhu Z G, Guan P F, Wang W H, Bai H Y 2016 J. Chem. Phys. 144 144501

Google Scholar

Google Scholar

[42] Huang R, Suo Z, Prevost J H, Nix W D 2002 J. Mech. Phys. Solids 50 1011

Google Scholar

Google Scholar

[43] Gauthier C, David L, Ladouce L, Quinson R, Perez J 1997 J. Appl. Polym. Sci. 65 2517

Google Scholar

Google Scholar

[44] Khonik V A 2017 Chin. Phys. B 26 16401

Google Scholar

Google Scholar

[45] 王峥, 汪卫华 2017 物理学报 66 176103

Google Scholar

Google Scholar

Wang Z, Wang W H 2017 Acta Phys. Sin. 66 176103

Google Scholar

Google Scholar

[46] Wang Z, Sun B, Bai H, Wang W 2014 Nat. Commun. 5 5823

Google Scholar

Google Scholar

[47] Ediger M D 2000 Annu. Rev. Phys. Chem. 51 99

Google Scholar

Google Scholar

[48] Zhao L Z, Li Y Z, Xue R J, Wang W H, Bai H Y 2015 J. Appl. Phys. 118 154904

Google Scholar

Google Scholar

[49] Harmon J S, Demetriou M D, Johnson W L, Samwer K 2007 Phys. Rev. Lett. 99 135502

Google Scholar

Google Scholar

[50] Lu Z, Jiao W, Wang W H, Bai H Y 2014 Phys. Rev. Lett. 113 045501

Google Scholar

Google Scholar

[51] 汪卫华 2013 物理学进展 33 177

Wang W H 2013 Prog. Phys. 33 177

[52] Pei C, Zhao R, Fang Y, Wu S, Cui Z, Sun B, Lan S, Luo P, Wang W, Feng T 2020 J. Alloys Compd. 836 155506

Google Scholar

Google Scholar

[53] Lu Z, Wang W H, Bai H Y 2015 Sci. Chin. Mater. 58 98

Google Scholar

Google Scholar

[54] Lau T T, Kushima A, Yip S 2010 Phys. Rev. Lett. 104 175501

Google Scholar

Google Scholar

[55] Jiao W, Wen P, Peng H, Bai H, Sun B, Wang W 2013 Appl. Phys. Lett. 102 101903

Google Scholar

Google Scholar

[56] Spaepen F 1977 Acta Metall. 25 407

Google Scholar

Google Scholar

[57] Busch R, Schroers J, Wang W 2007 MRS Bull. 32 620

Google Scholar

Google Scholar

[58] Douglas J F, Dudowicz J, Freed K F 2006 J. Chem. Phys. 125 144907

Google Scholar

Google Scholar

[59] Jing J, Lu Z, Shen J, Wada T, Kato H, Chen M 2021 Nat. Commun. 12 1

Google Scholar

Google Scholar

[60] Tao K, Qiao J C, He Q F, Song K K, Yang Y 2021 Int. J. Mech. Sci. 201 106469

Google Scholar

Google Scholar

[61] Caillard D, Martin J L 2003 Thermally Activated Mechanisms in Crystal Plasticity (Elsevier)

[62] Liang D, Wang X, Ge K, Cao Q, Jiang J 2014 J. Non·Cryst. Solids 383 97

[63] Tong Y, Qiao J C, Zhang C, Pelletier J M, Yao Y 2016 J. Non·Cryst. Solids 452 57

[64] Gibbs M, Evetts J, Leake J 1983 J. Mater. Sci. 18 278

Google Scholar

Google Scholar

-

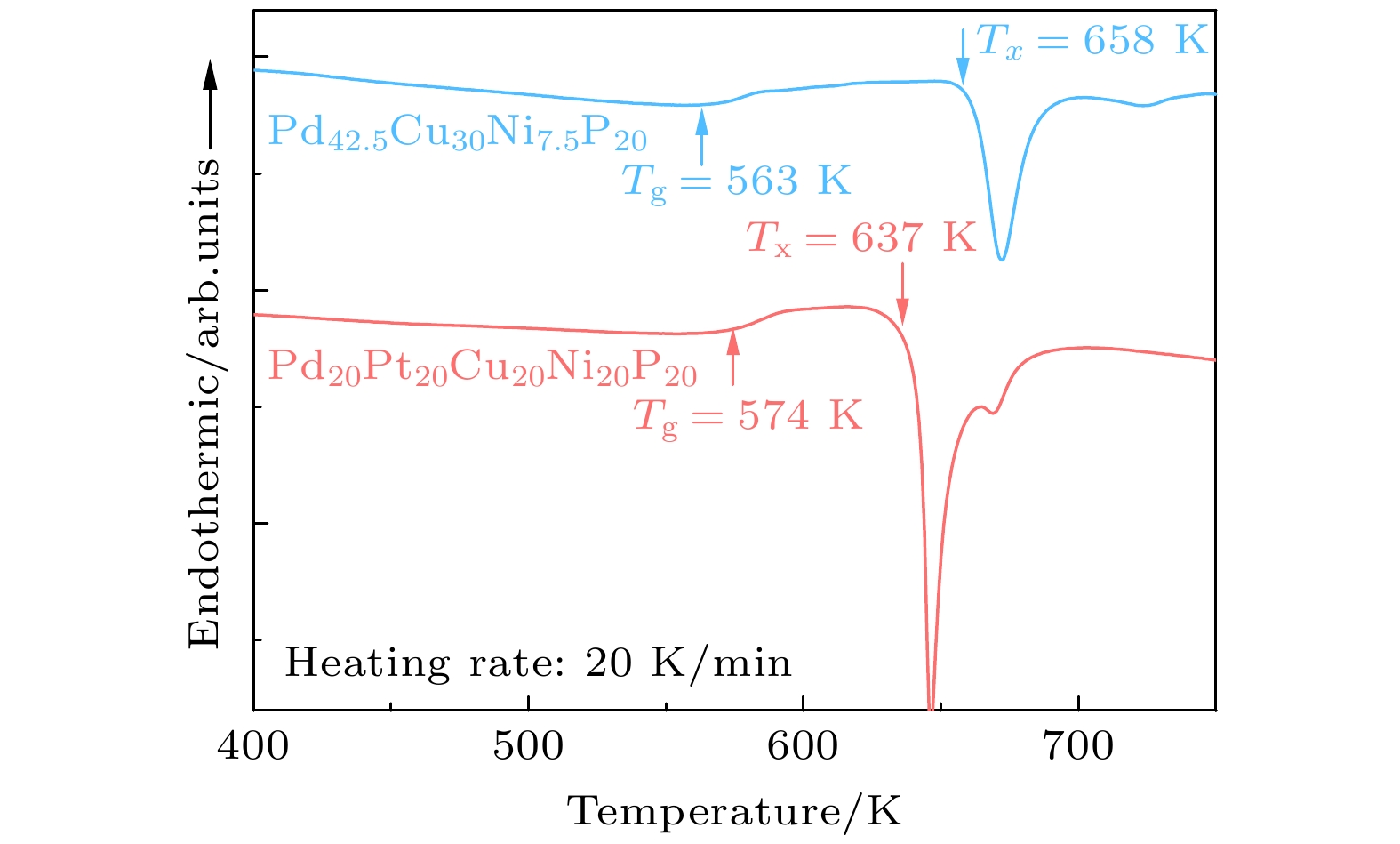

图 1 Pd42.5Cu30Ni7.5P20非晶合金和Pd20Pt20Cu20Ni20P20高熵非晶合金DSC曲线(升温速率为20 K/min). 玻璃转变温度

$ {T_{\text{g}}} $ 和晶化温度$ {T_{\text{x}}} $ 如图中箭头所示Fig. 1. DSC curves of Pd42.5Cu30Ni7.5P20 metallic glass and Pd20Pt20Cu20Ni20P20 high-entropy metallic glass with a heating rate of 20 K/min. The glass transition temperature

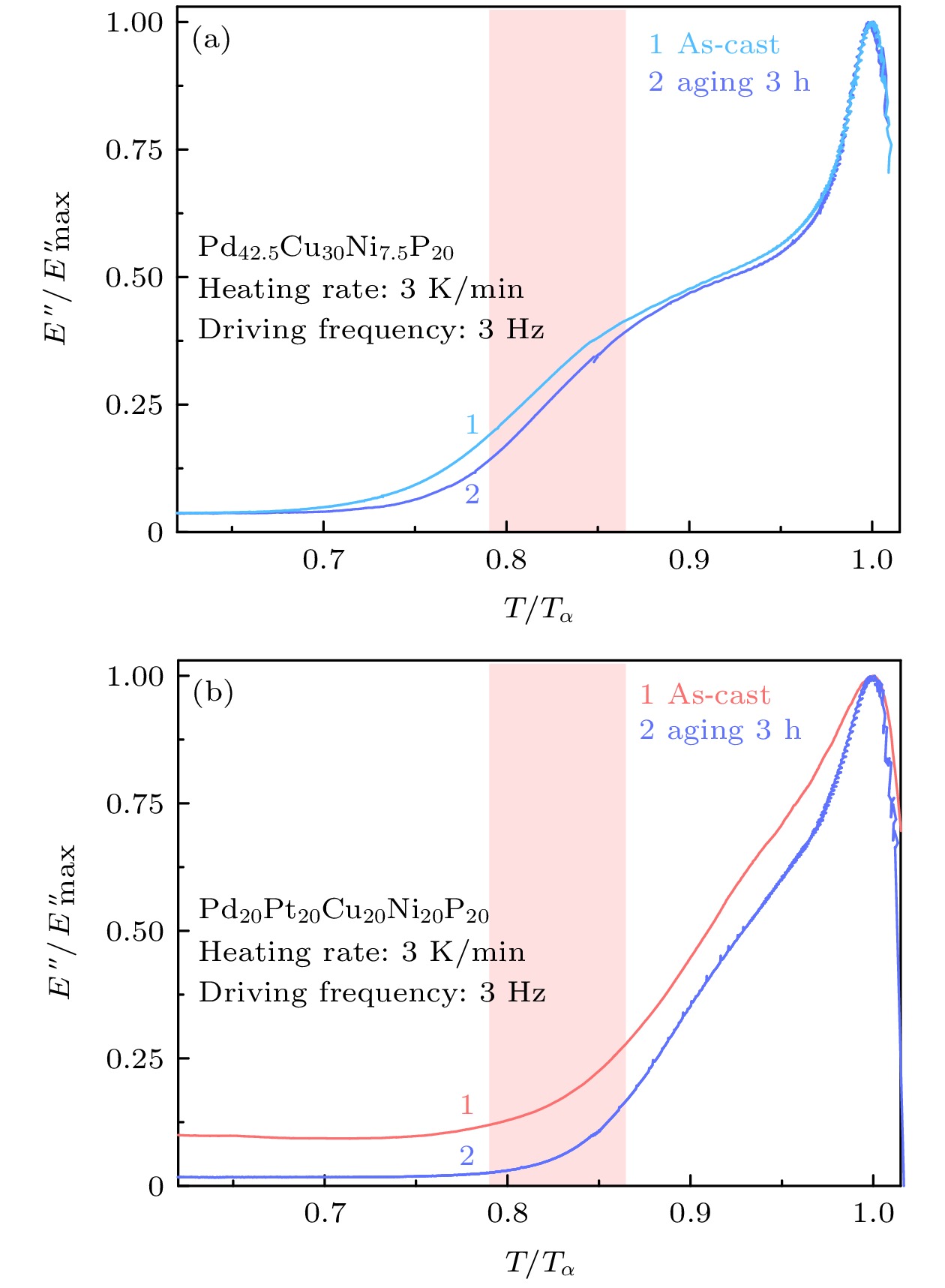

$ {T_{\text{g}}} $ and the onset crystallization temperature$ {T_{\text{x}}} $ are shown by the arrows.图 2 (a) Pd42.5Cu30Ni7.5P20非晶合金和 (b) Pd20Pt20Cu20Ni20P20高熵非晶合金铸态[38]时效后归一化损耗模量

${E''}/E_{\max }''$ 随归一化温度$ T/{T_\alpha } $ 的演化($E_{\max }''$ 为两种模型合金损耗模量最大值,$ {T_\alpha } $ 为两种模型合金α弛豫的峰值温度), 升温速率为 3 K/min, 加载频率为3 Hz. 物理时效温度为0.824$ {T_{\text{g}}} $ Fig. 2. Evolution of the normalized loss modulus

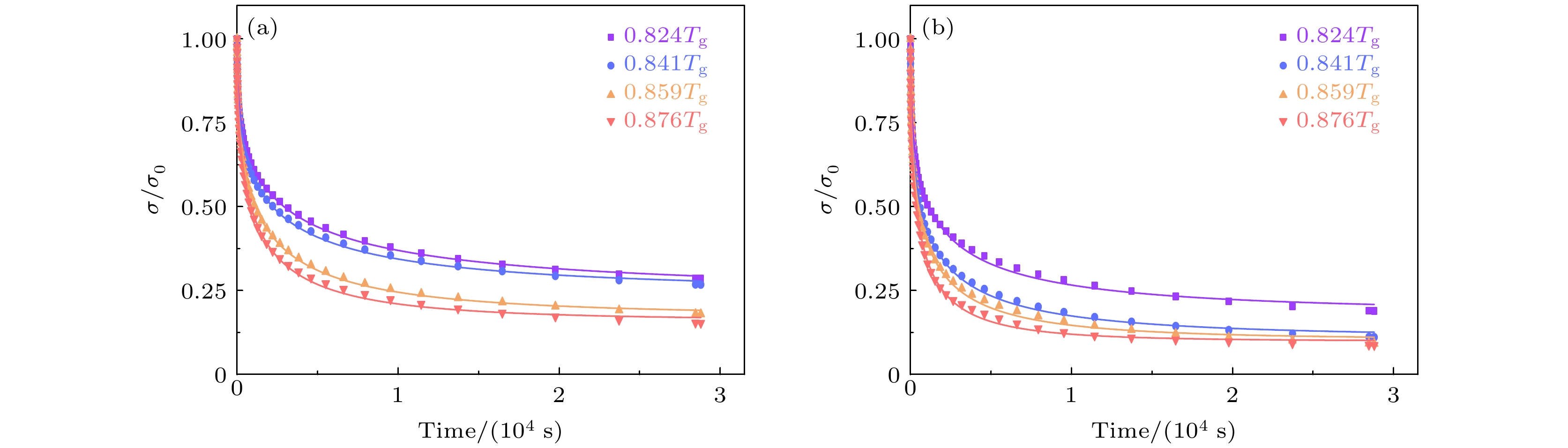

${E''}/E_{\max }''$ of (a) Pd42.5Cu30Ni7.5P20 metallic glass and (b) Pd20Pt20Cu20Ni20P20 high-entropy metallic glass [38] as a function of normalized temperature$ T/{T_\alpha } $ with the state of as-cast and pre-aging (aging temperature is 0.824$ {T_{\text{g}}} $ ). The driving frequency is 3 Hz, the heating rate is 3 K/min and$ {T_\alpha } $ is the peak temperature of α relaxation.图 3 (a) Pd42.5Cu30Ni7.5P20非晶合金和(b) Pd20Pt20Cu20Ni20P20高熵非晶合金在不同温度下(0.8

$ {T_{\text{g}}} $ —0.9$ {T_{\text{g}}} $ )的应力松弛行为, 应力通过初始应力进行归一化, 实线是KWW方程拟合曲线Fig. 3. Stress relaxation spectra of (a) Pd42.5Cu30Ni7.5P20 metallic glass and (b) Pd20Pt20Cu20Ni20P20 high-entropy metallic glass at different temperatures. KWW fittings are shown with solid lines.

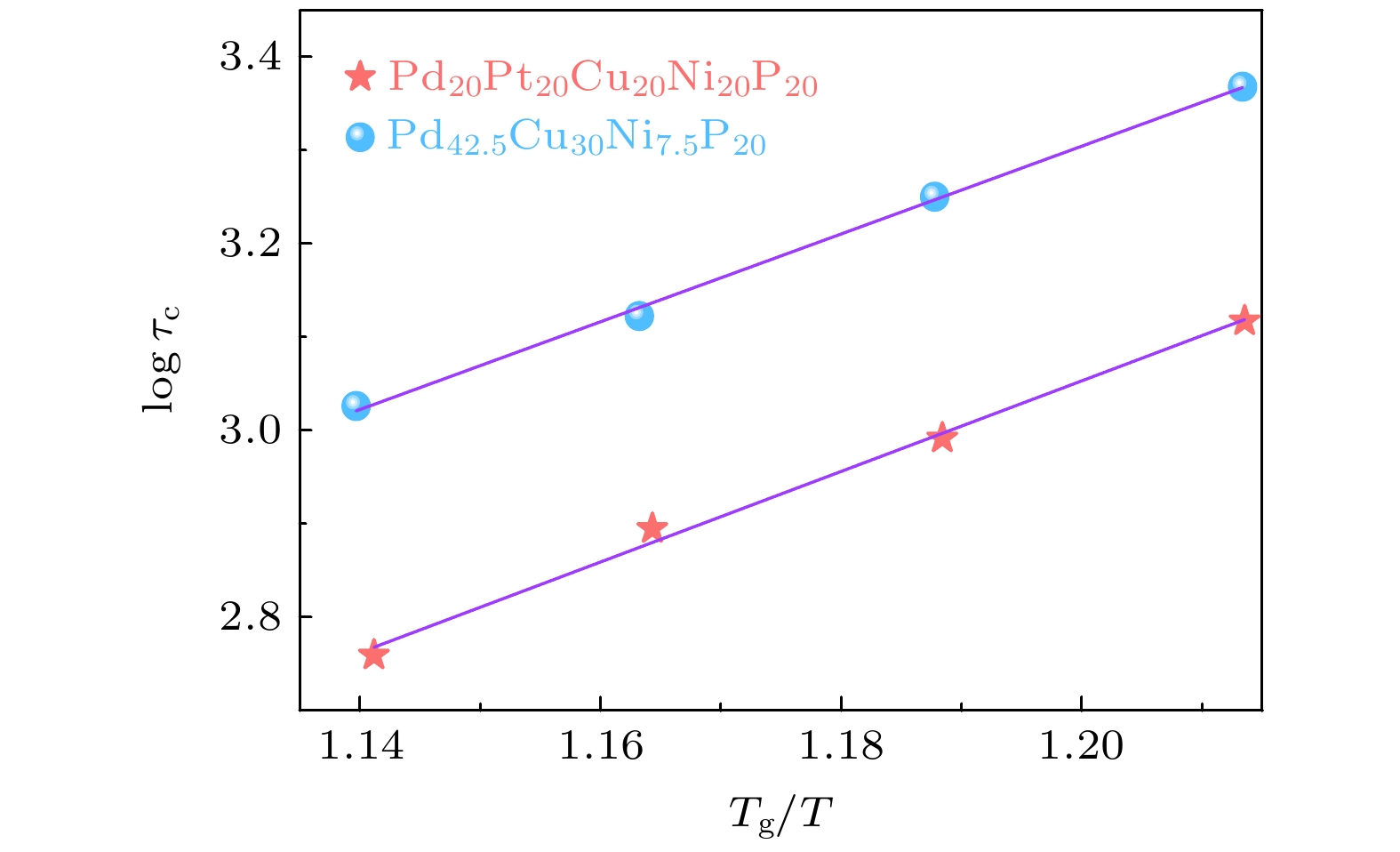

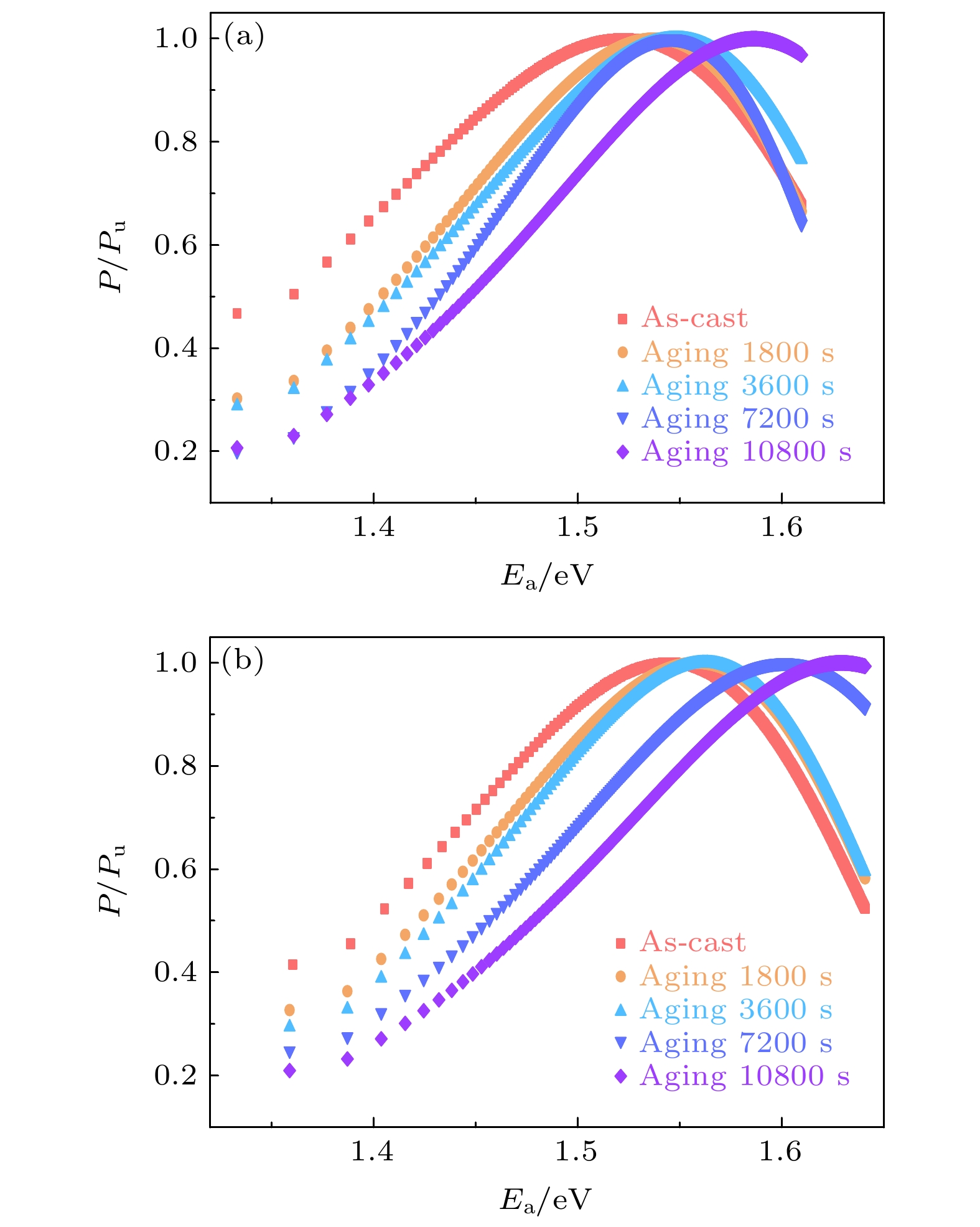

图 5 Pd42.5Cu30Ni7.5P20非晶合金和Pd20Pt20Cu20Ni20P20高熵非晶合金应力松弛弛豫时间

$ {\tau _{\text{c}}} $ 随温度的演化. 直线为基于Arrhenius公式拟合Fig. 5. Dependence of the characteristic stress relaxation time

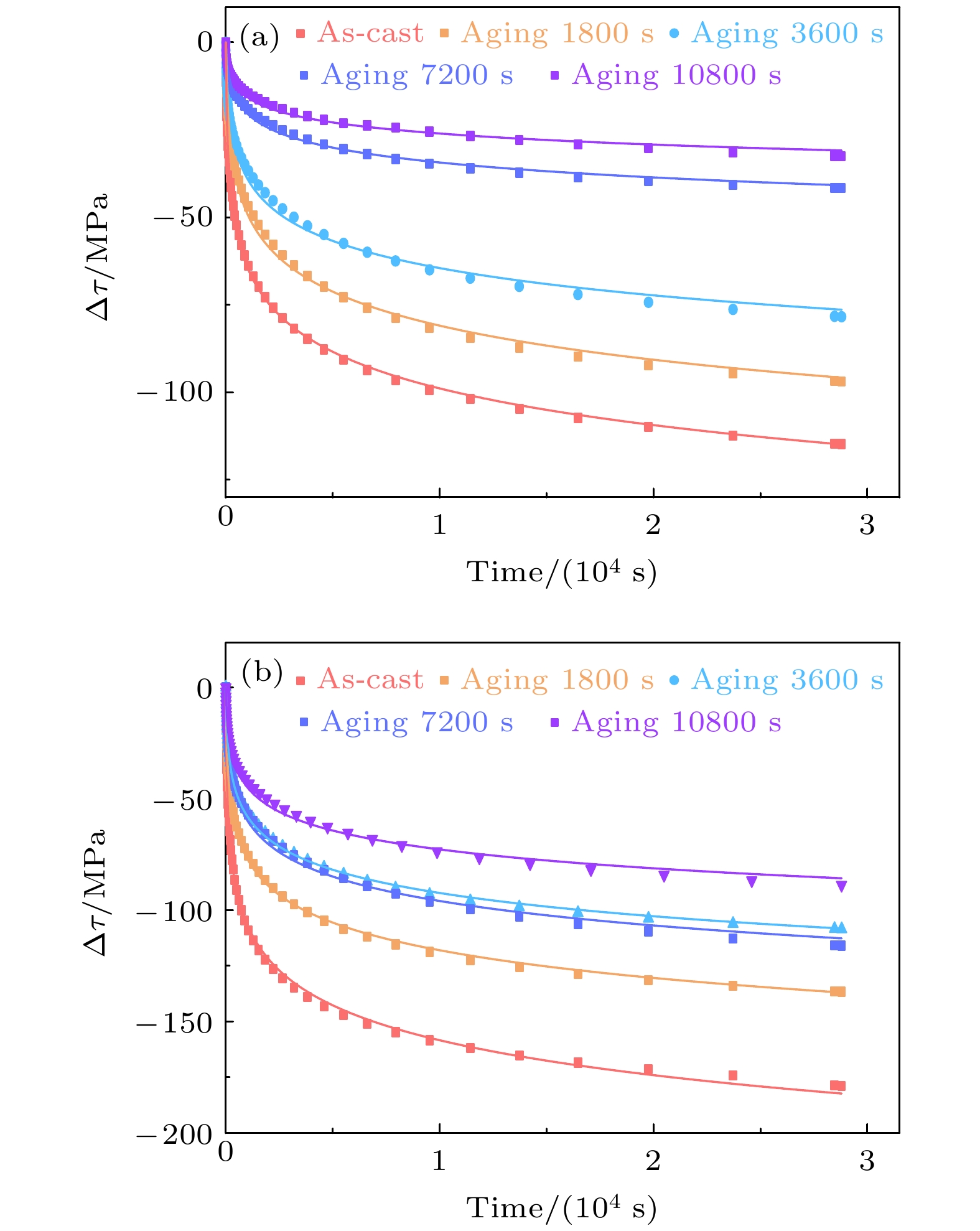

$ {\tau _{\text{c}}} $ on the reciprocal stress relaxation temperature Tg/T of Pd42.5Cu30Ni7.5P20 metallic glass and Pd20Pt20Cu20Ni20P20 high-entropy metallic glass. The solid lines are the fittings with Arrhenius equation.图 6 (a) Pd42.5Cu30Ni7.5P20非晶合金和 (b) Pd20Pt20Cu20Ni20P20高熵非晶合金在0.824

$ {T_{\text{g}}} $ 时效1800, 3600, 7200, 10800 s后的应力松弛谱及拟合曲线Fig. 6. Stress relaxation and the corresponding fitting curves for (a) Pd42.5Cu30Ni7.5P20 metallic glass and (b) Pd20Pt20Cu20Ni20P20 high-entropy metallic glass after different aging time (1800, 3600, 7200, 10800 s) at 0.824

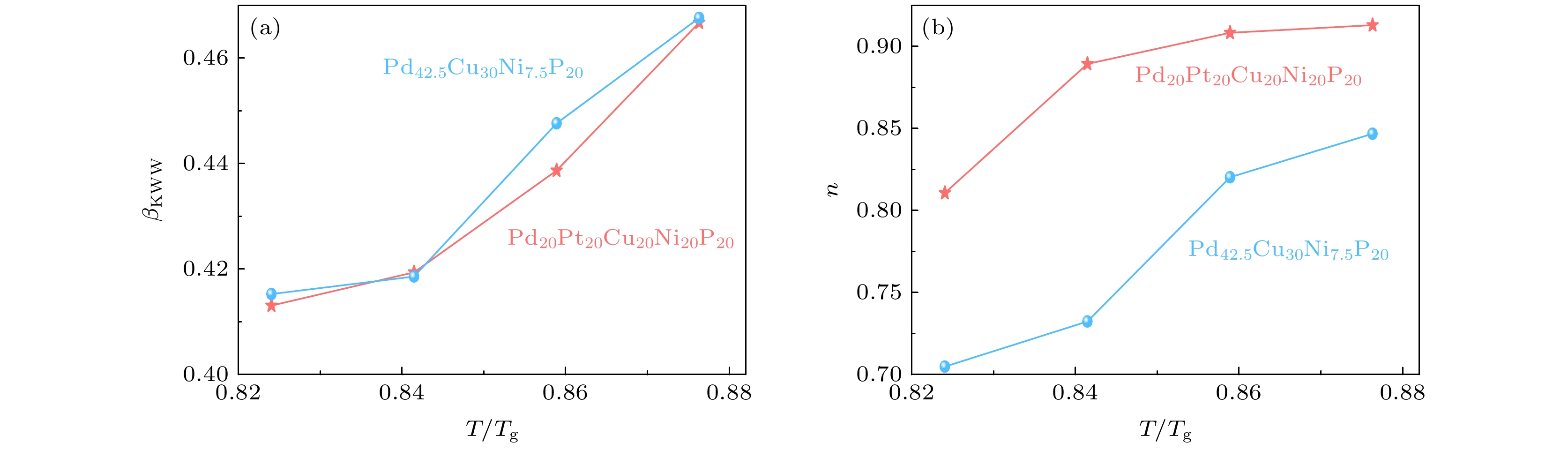

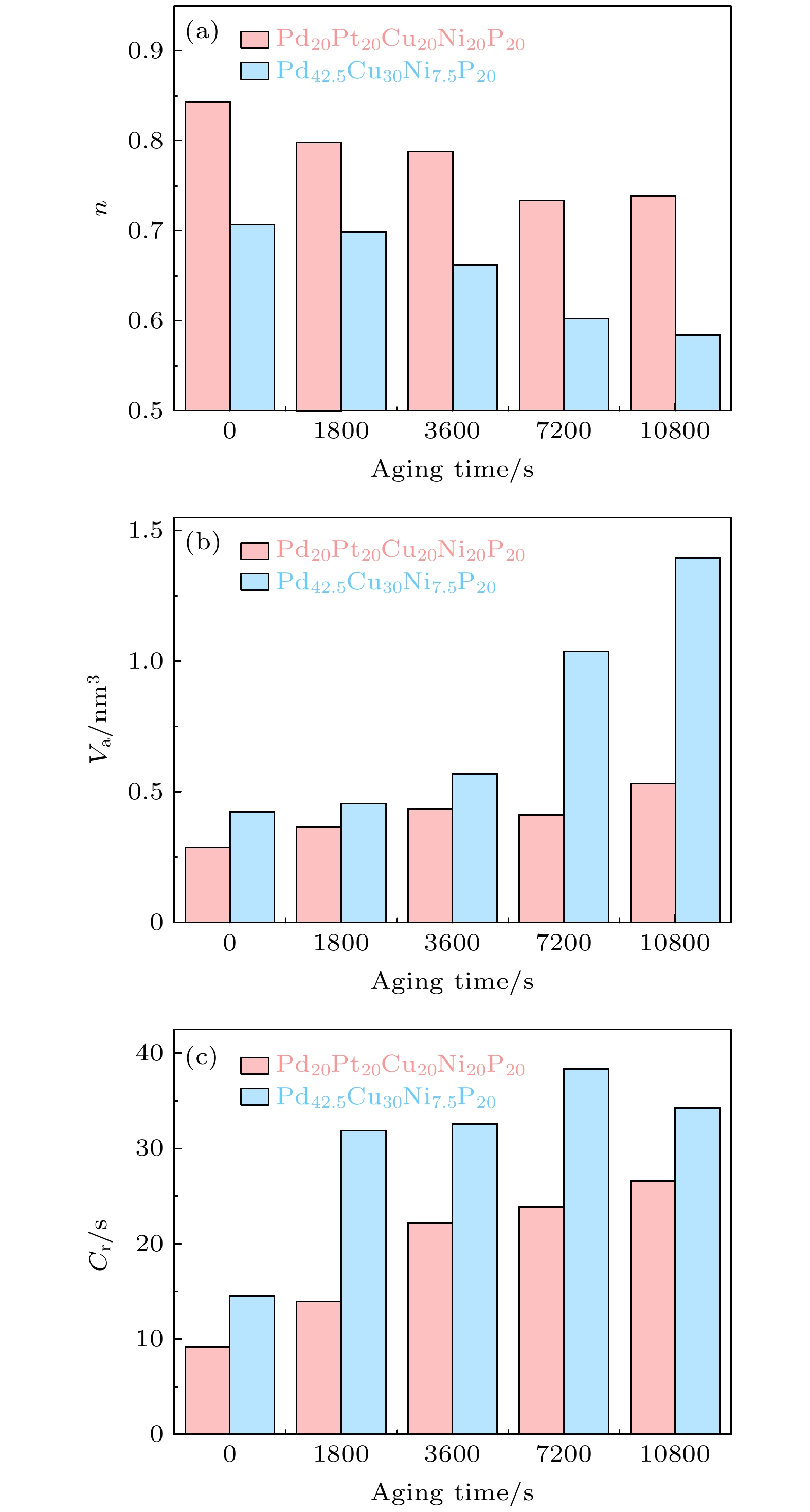

$ {T_{\text{g}}} $ .图 7 Pd42.5Cu30Ni7.5P20非晶合金和 Pd20Pt20Cu20Ni20P20高熵非晶合金拟合参数 (a)

$ n $ , (b)$ {V_{\text{a}}} $ , (c)$ {C_{\text{r}}} $ 随物理时效时间的演化Fig. 7. The fitting parameters (a)

$ n $ , (b)$ {V_{\text{a}}} $ , (c)$ {C_{\text{r}}} $ of Pd42.5Cu30Ni7.5P20 metallic glass and Pd20Pt20Cu20Ni20P20 high-entropy metallic glass as a function of aging time. -

[1] Wang W H 2019 Prog. Mater. Sci. 106 100561

Google Scholar

Google Scholar

[2] Qiao J C, Wang Q, Pelletier J M, Kato H, Casalini R, Crespo D, Pineda E, Yao Y, Yang Y 2019 Prog. Mater. Sci. 104 250

Google Scholar

Google Scholar

[3] Greer A L 1995 Science 267 1947

Google Scholar

Google Scholar

[4] Li D M, Chen L S, Yu P, Ding D, Xia L 2020 Chin. Phys. Lett. 37 086401

Google Scholar

Google Scholar

[5] Dong J, Feng Y, Huan Y, Yi J, Wang W, Bai H, Sun B A 2020 Chin. Phys. Lett. 37 017103

Google Scholar

Google Scholar

[6] Wei S, Kim S J, Kang J, Zhang Y, Zhang Y, Furuhara T, Park E S, Tasan C C 2020 Nat. Mater. 19 1175

Google Scholar

Google Scholar

[7] Miracle D B 2019 Nat. Commun. 10 1805

Google Scholar

Google Scholar

[8] George E P, Raabe D, Ritchie R O 2019 Nat. Rev. Mater. 4 515

Google Scholar

Google Scholar

[9] Glasscott M W, Pendergast A D, Goines S, Bishop A R, Hoang A T, Renault C, Dick J E 2019 Nat. Commun. 10 1

Google Scholar

Google Scholar

[10] Zhang L T, Duan Y J, Daniel C, Eloi P, Wang Y J, Pelletier J M, Qiao J C 2021 Sci. Chin. Phys. Mech. 64 296111

Google Scholar

Google Scholar

[11] Zhang L T, Duan Y J, Wada T, Kato H, Pelletier J M, Crespo D, Pineda E, Qiao J C 2021 J. Mater. Sci. Technol. 83 248

Google Scholar

Google Scholar

[12] Zhu F, Song S, Reddy K M, Hirata A, Chen M 2018 Nat. Commun. 9 3965

Google Scholar

Google Scholar

[13] Lyu G J, Qiao J C, Yao Y, Wang Y J, Morthomas J, Fusco C, Rodney D 2021 Acta Mater. 220 117293

Google Scholar

Google Scholar

[14] Cheng Y T, Hao Q, Pelletier J M, Pineda E, Qiao J C 2021 Int. J. Plast. 146 103107

Google Scholar

Google Scholar

[15] Amini N, Yang F, Pineda E, Ruta B, Sprung M, Meyer A 2021 Phys. Rev. Mater. 5 055601

Google Scholar

Google Scholar

[16] Soriano D, Zhou H, Hilke S, Pineda E, Ruta B, Wilde G 2021 J. Phys. Condens. Matter 33 164004

Google Scholar

Google Scholar

[17] Gallino I, Cangialosi D, Evenson Z, Schmitt L, Hechler S, Stolpe M, Ruta B 2018 Acta Mater. 144 400

Google Scholar

Google Scholar

[18] 张浪渟, 乔吉超. 2021 中国科学: 物理学 力学 天文学 51 086111

Zhang L T, Qiao J C 2021 Sci. China. Phys. Mech. 51 086111

[19] Ruta B, Pineda E, Evenson Z 2017 J. Phys. Condens. Matter 29 503002

Google Scholar

Google Scholar

[20] Ketkaew J, Chen W, Wang H, Datye A, Fan M, Pereira G, Schwarz U D, Liu Z, Yamada R, Dmowski W, Shattuck M D, O’Hern C S, Egami T, Bouchbinder E, Schroers J 2018 Nat. Commun. 9 3271

Google Scholar

Google Scholar

[21] Duan Y J, Yang D S, Qiao J C, Crespo D, Pelletier J M, Li L, Gao K, Zhang T 2020 Intermetallics 124 106846

Google Scholar

Google Scholar

[22] Cao Q, Huang D, Yang J, Wang F 2020 Chin. Phys. Lett. 37 076201

Google Scholar

Google Scholar

[23] Zhang S, Wang W, Guan P 2021 Chin. Phys. Lett. 38 016802

Google Scholar

Google Scholar

[24] Cangialosi D, Boucher V M, Alegría A, Colmenero J 2013 Soft Matter 9 8619

Google Scholar

Google Scholar

[25] Yang Y, Zeng J F, Volland A, Blandin J J, Gravier S, Liu C T 2012 Acta Mater. 60 5260

Google Scholar

Google Scholar

[26] Ramamurty U, Lee M L, Basu J, Li Y 2002 Scr. Mater. 47 107

Google Scholar

Google Scholar

[27] Zhu F, Nguyen H, Song S, Aji D P, Hirata A, Wang H, Nakajima K, Chen M 2016 Nat. Commun. 7 1

[28] Yeh J W, Chen S K, Lin S J, Gan J Y, Chin T S, Shun T T, Tsau C H, Chang S Y 2004 Adv. Eng. Mater. 6 299

Google Scholar

Google Scholar

[29] Zhang Y, Zuo T T, Tang Z, Gao M C, Dahmen K A, Liaw P K, Lu Z P 2014 Prog. Mater. Sci. 61 1

Google Scholar

Google Scholar

[30] Yang M, Liu X J, Wu Y, Wang H, Jiang S H, Wang X Z, Lu Z P 2020 Sci. Chin. Phys. Mech. 50 067003

[31] Wang W H 2014 JOM 66 2067

Google Scholar

Google Scholar

[32] Takeuchi A, Chen N, Wada T, Yokoyama Y, Kato H, Inoue A, Yeh J W 2011 Intermetallics 19 1546

Google Scholar

Google Scholar

[33] Yang M, Liu X J, Wu Y, Wang H, Wang X Z, Lu Z P 2018 Mater. Res. Lett. 6 495

Google Scholar

Google Scholar

[34] Li Y, Wang S, Wang X, Yin M, Zhang W 2020 J. Mater. Sci. Technol. 43 32

Google Scholar

Google Scholar

[35] Jalali A, Malekan M, Park E S, Rashidi R, Bahmani A, Yoo G H 2022 J. Alloys Compd. 892 162220

Google Scholar

Google Scholar

[36] Yang M, Liu X, Ruan H, Wu Y, Wang H, Lu Z 2016 J. Appl. Phys. 119 245112

Google Scholar

Google Scholar

[37] Zhang L, Duan Y, Crespo D, Pineda E, Wada T, Kato H, Pelletier J M, Qiao J 2021 Appl. Phys. Lett. 119 051905

Google Scholar

Google Scholar

[38] Duan Y J, Qiao J C, Wada T, Kato H, Wang Y J, Pineda E, Crespo D 2021 Scr. Mater. 194 113675

Google Scholar

Google Scholar

[39] Yu H B, Wang W H, Samwer K 2013 Mater. Today 16 183

Google Scholar

Google Scholar

[40] Yu H B, Samwer K, Wu Y, Wang W H 2012 Phys. Rev. Lett. 109 095508

Google Scholar

Google Scholar

[41] Lu Z, Shang B S, Sun Y T, Zhu Z G, Guan P F, Wang W H, Bai H Y 2016 J. Chem. Phys. 144 144501

Google Scholar

Google Scholar

[42] Huang R, Suo Z, Prevost J H, Nix W D 2002 J. Mech. Phys. Solids 50 1011

Google Scholar

Google Scholar

[43] Gauthier C, David L, Ladouce L, Quinson R, Perez J 1997 J. Appl. Polym. Sci. 65 2517

Google Scholar

Google Scholar

[44] Khonik V A 2017 Chin. Phys. B 26 16401

Google Scholar

Google Scholar

[45] 王峥, 汪卫华 2017 物理学报 66 176103

Google Scholar

Google Scholar

Wang Z, Wang W H 2017 Acta Phys. Sin. 66 176103

Google Scholar

Google Scholar

[46] Wang Z, Sun B, Bai H, Wang W 2014 Nat. Commun. 5 5823

Google Scholar

Google Scholar

[47] Ediger M D 2000 Annu. Rev. Phys. Chem. 51 99

Google Scholar

Google Scholar

[48] Zhao L Z, Li Y Z, Xue R J, Wang W H, Bai H Y 2015 J. Appl. Phys. 118 154904

Google Scholar

Google Scholar

[49] Harmon J S, Demetriou M D, Johnson W L, Samwer K 2007 Phys. Rev. Lett. 99 135502

Google Scholar

Google Scholar

[50] Lu Z, Jiao W, Wang W H, Bai H Y 2014 Phys. Rev. Lett. 113 045501

Google Scholar

Google Scholar

[51] 汪卫华 2013 物理学进展 33 177

Wang W H 2013 Prog. Phys. 33 177

[52] Pei C, Zhao R, Fang Y, Wu S, Cui Z, Sun B, Lan S, Luo P, Wang W, Feng T 2020 J. Alloys Compd. 836 155506

Google Scholar

Google Scholar

[53] Lu Z, Wang W H, Bai H Y 2015 Sci. Chin. Mater. 58 98

Google Scholar

Google Scholar

[54] Lau T T, Kushima A, Yip S 2010 Phys. Rev. Lett. 104 175501

Google Scholar

Google Scholar

[55] Jiao W, Wen P, Peng H, Bai H, Sun B, Wang W 2013 Appl. Phys. Lett. 102 101903

Google Scholar

Google Scholar

[56] Spaepen F 1977 Acta Metall. 25 407

Google Scholar

Google Scholar

[57] Busch R, Schroers J, Wang W 2007 MRS Bull. 32 620

Google Scholar

Google Scholar

[58] Douglas J F, Dudowicz J, Freed K F 2006 J. Chem. Phys. 125 144907

Google Scholar

Google Scholar

[59] Jing J, Lu Z, Shen J, Wada T, Kato H, Chen M 2021 Nat. Commun. 12 1

Google Scholar

Google Scholar

[60] Tao K, Qiao J C, He Q F, Song K K, Yang Y 2021 Int. J. Mech. Sci. 201 106469

Google Scholar

Google Scholar

[61] Caillard D, Martin J L 2003 Thermally Activated Mechanisms in Crystal Plasticity (Elsevier)

[62] Liang D, Wang X, Ge K, Cao Q, Jiang J 2014 J. Non·Cryst. Solids 383 97

[63] Tong Y, Qiao J C, Zhang C, Pelletier J M, Yao Y 2016 J. Non·Cryst. Solids 452 57

[64] Gibbs M, Evetts J, Leake J 1983 J. Mater. Sci. 18 278

Google Scholar

Google Scholar

计量

- 文章访问数: 8880

- PDF下载量: 206

- 被引次数: 0

下载:

下载: