-

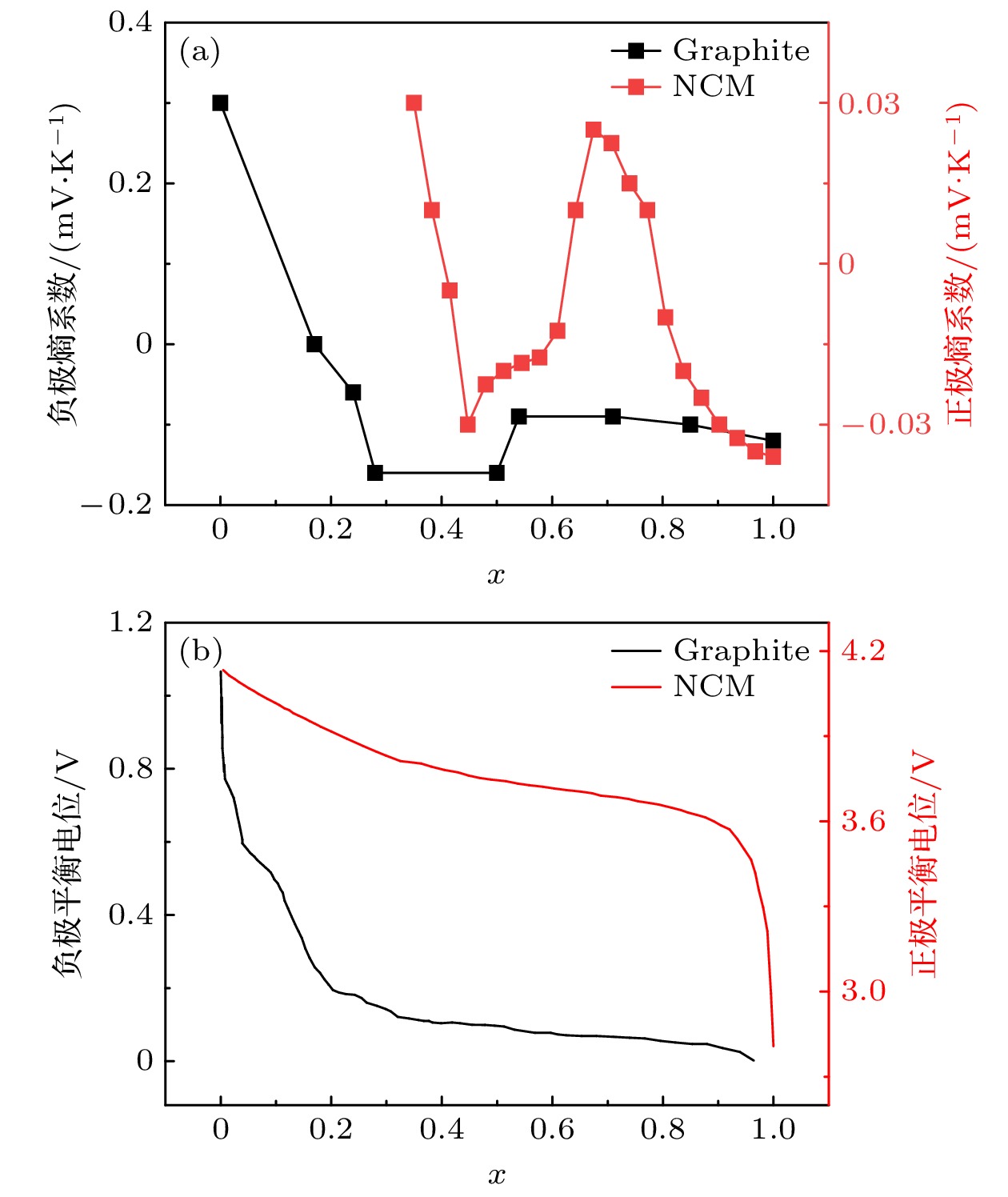

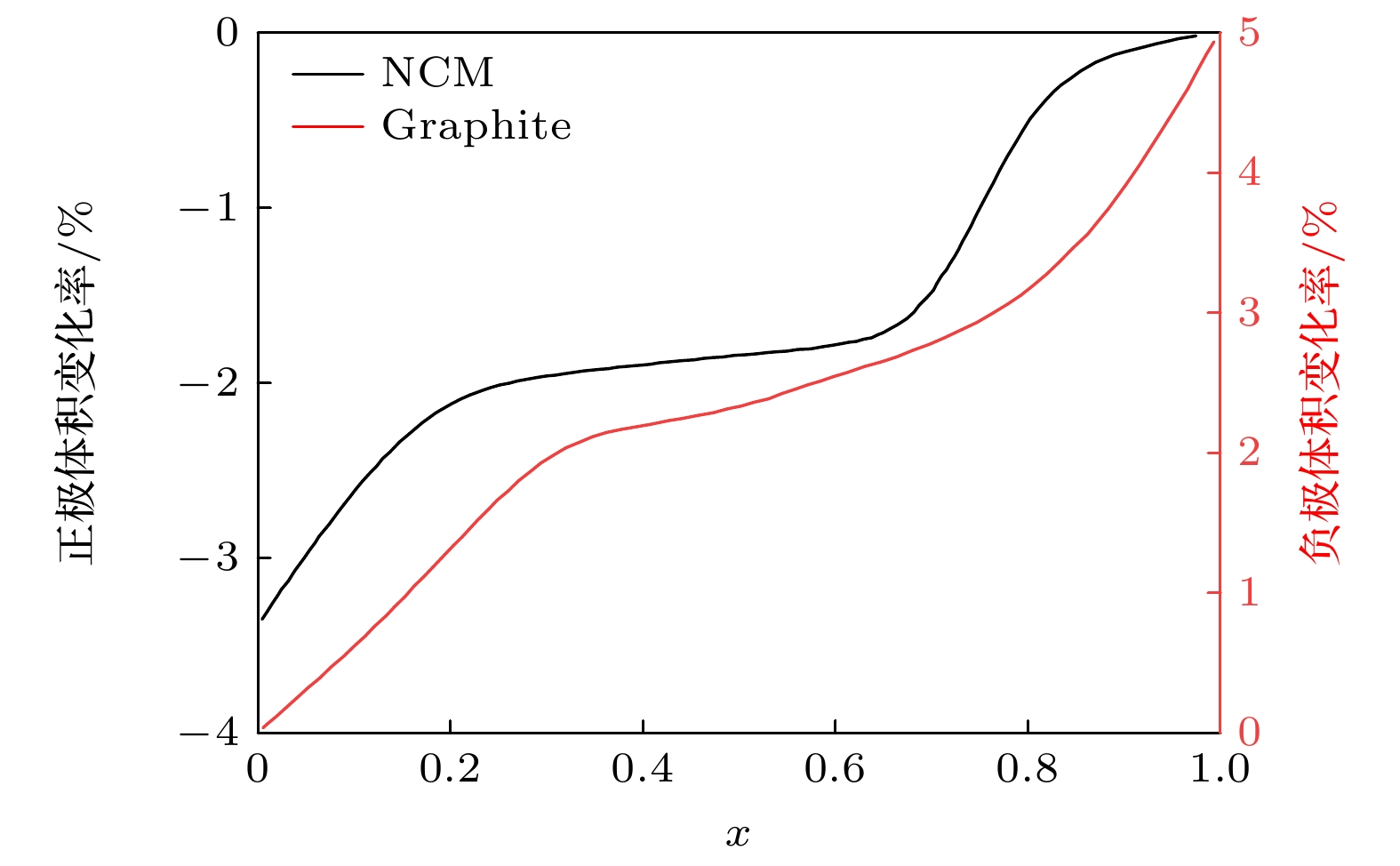

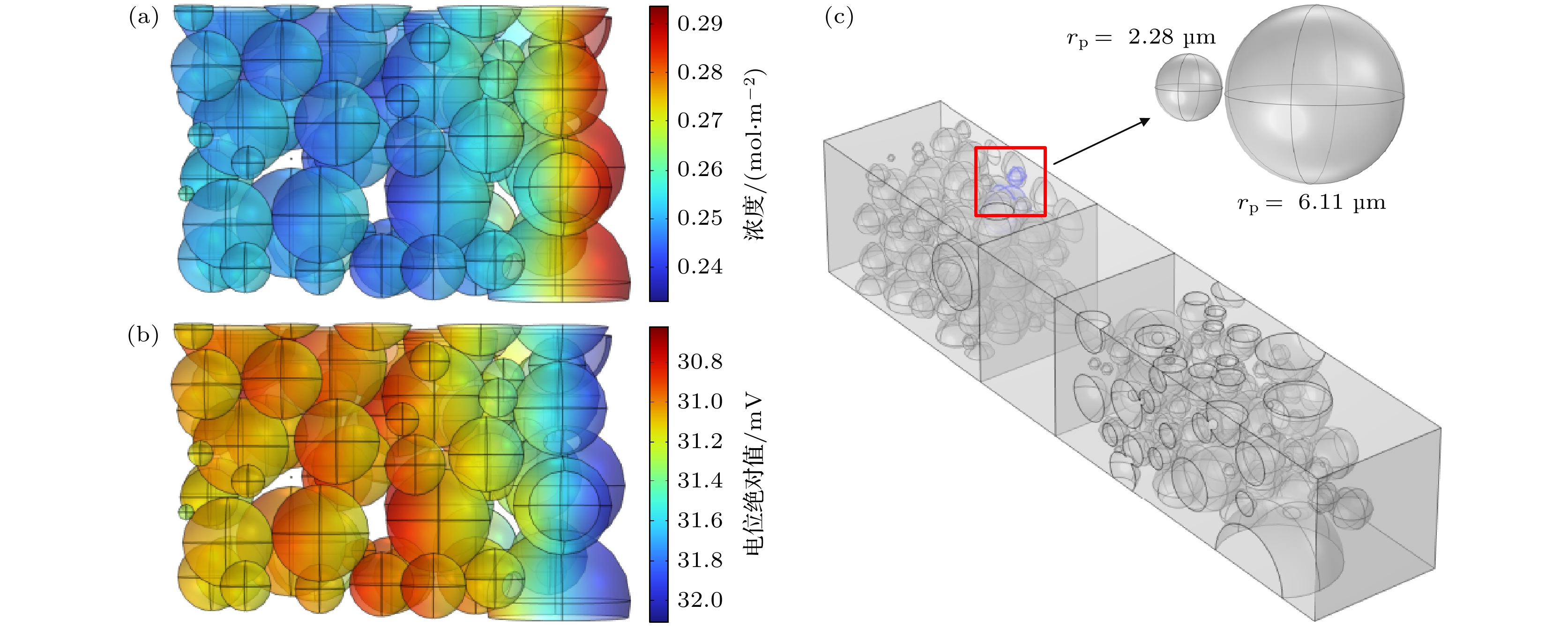

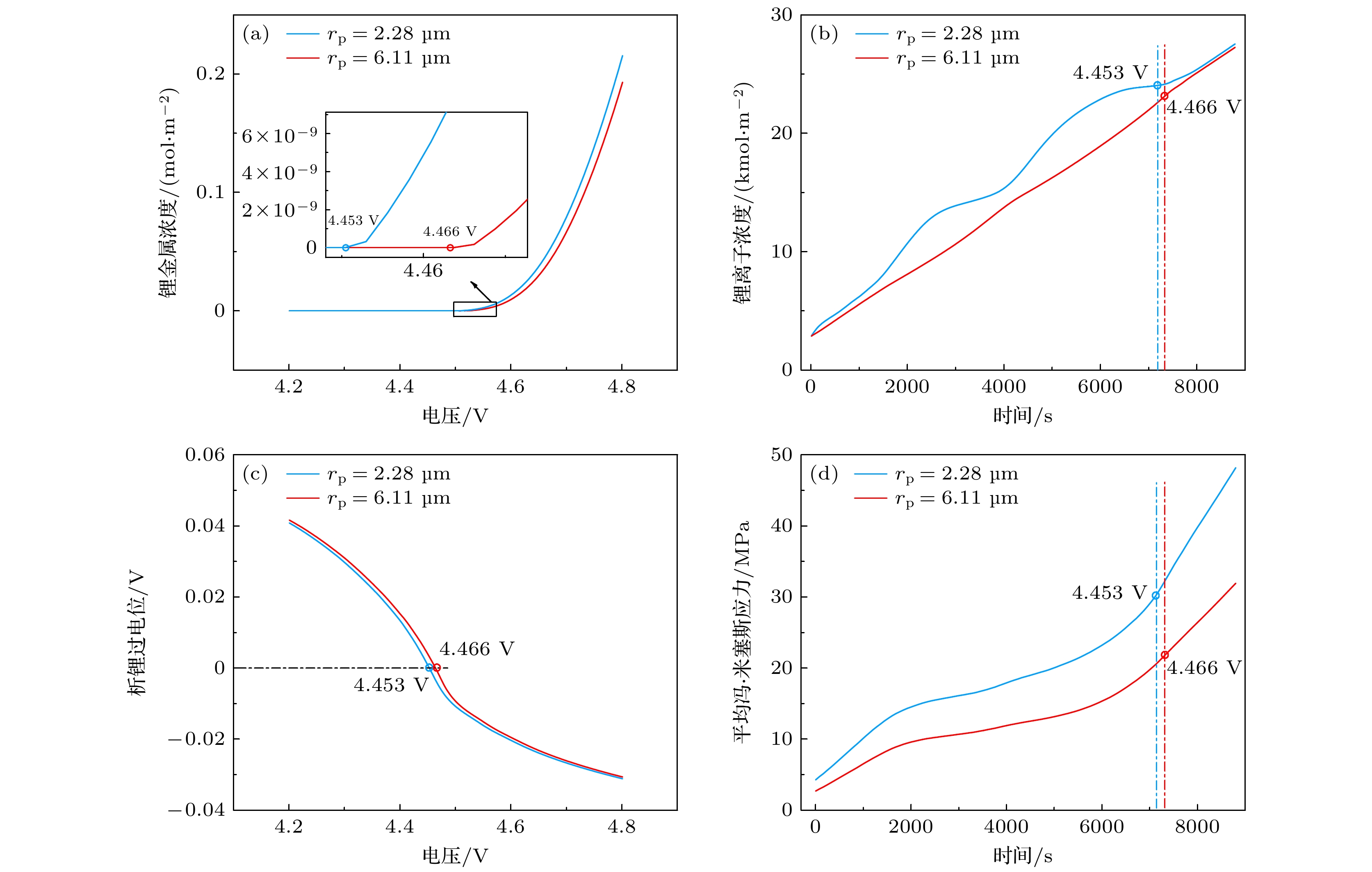

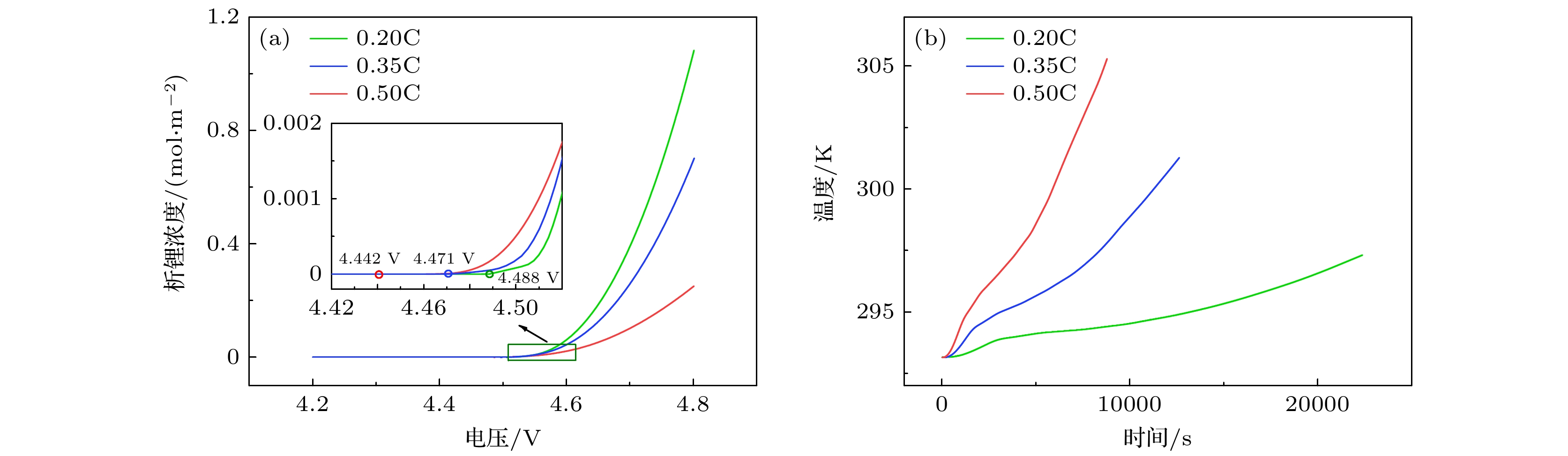

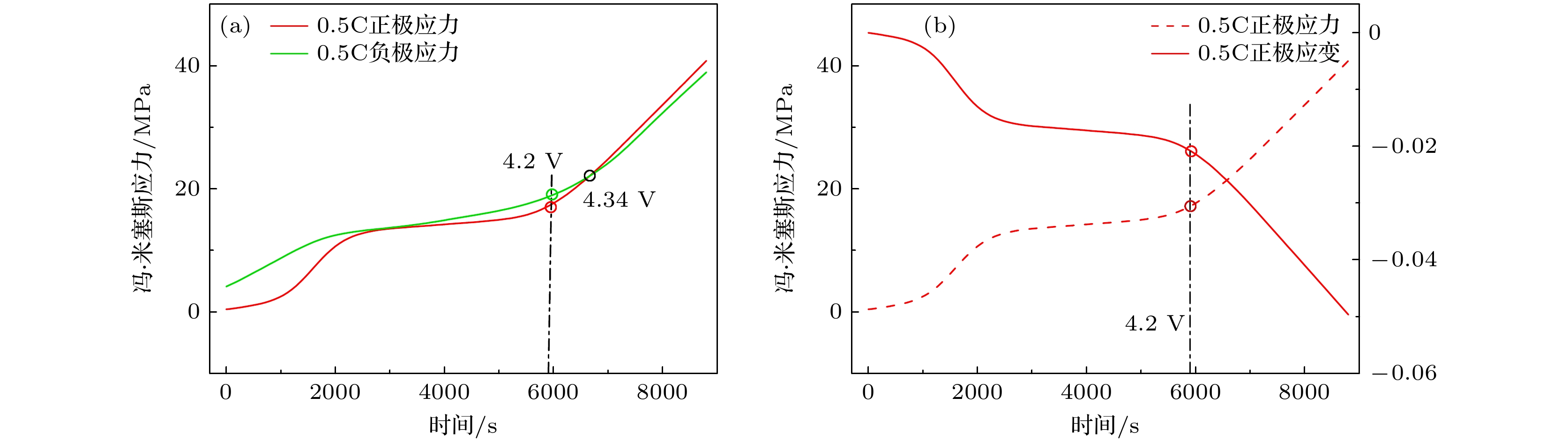

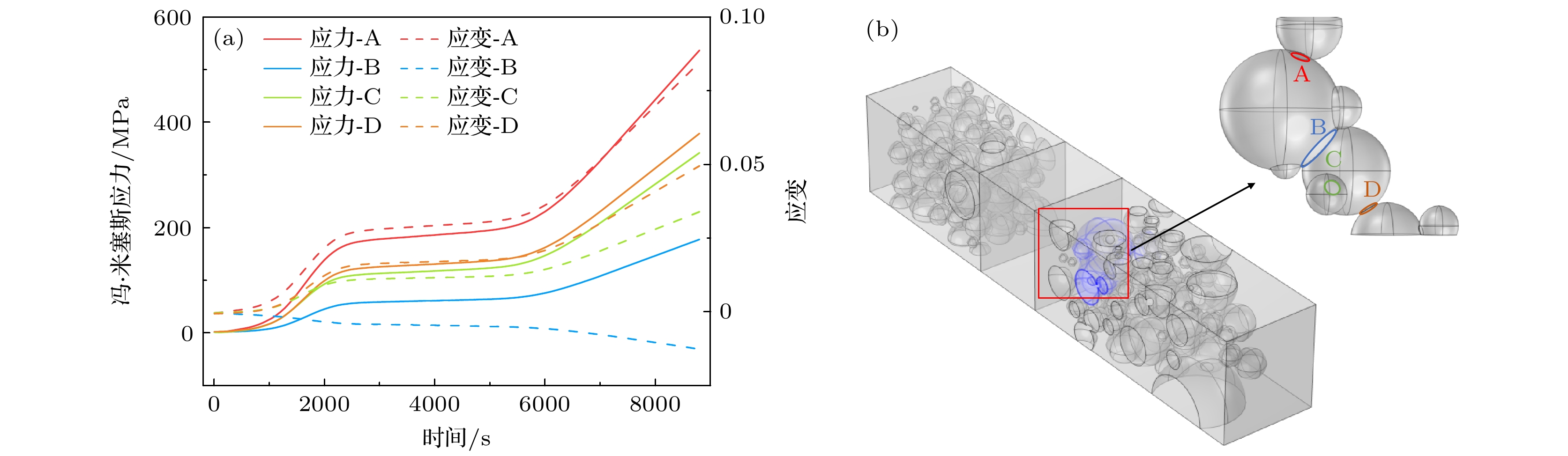

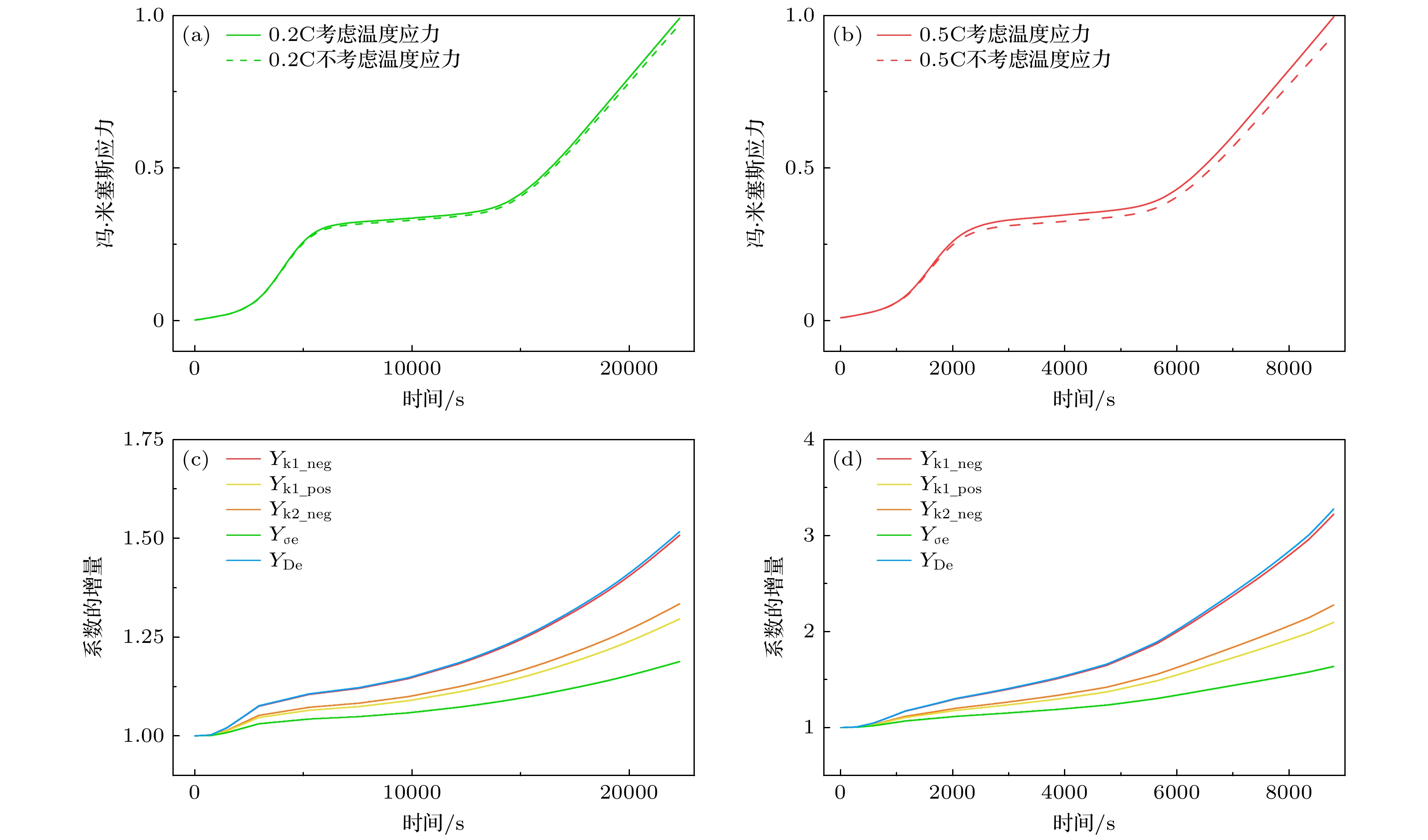

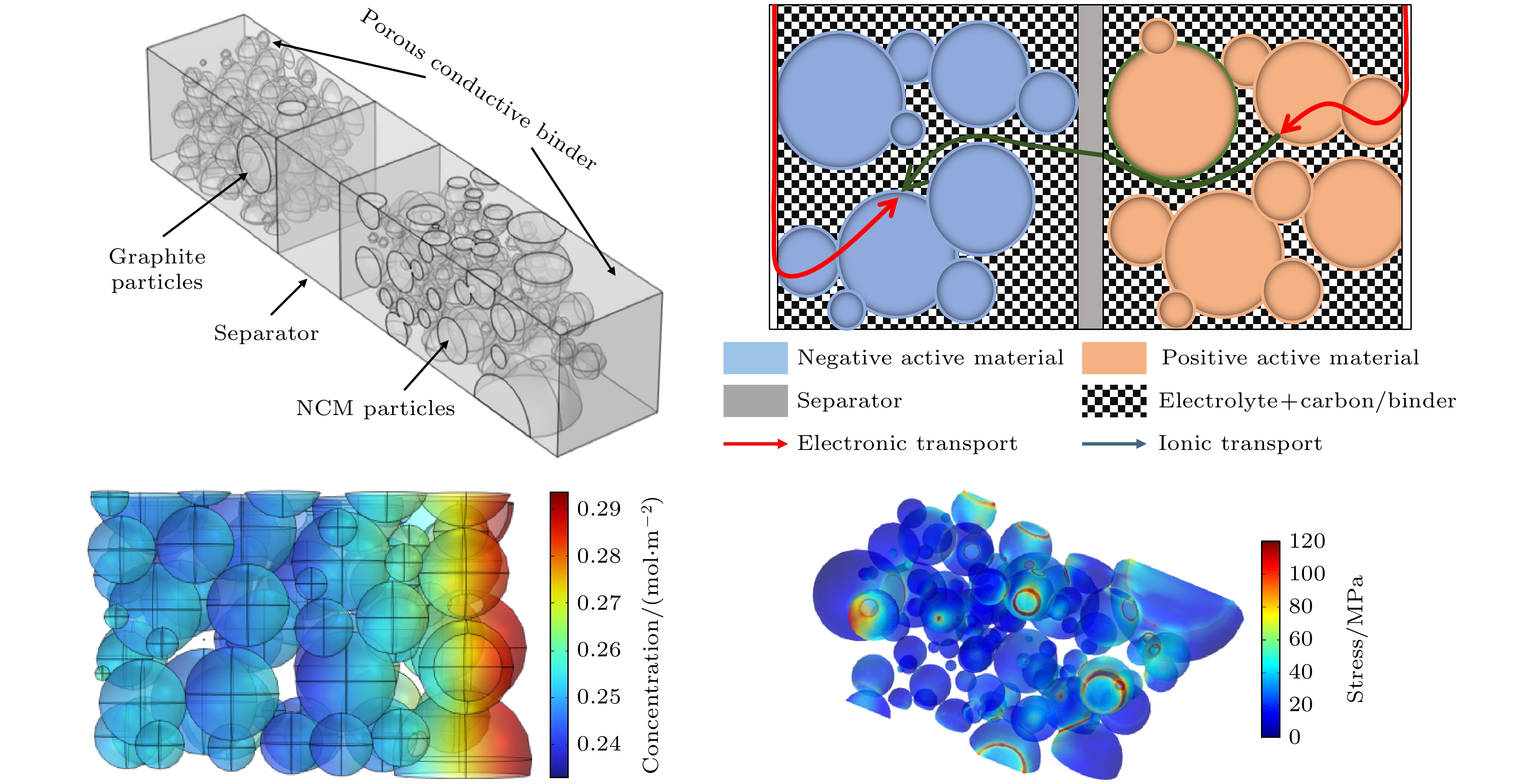

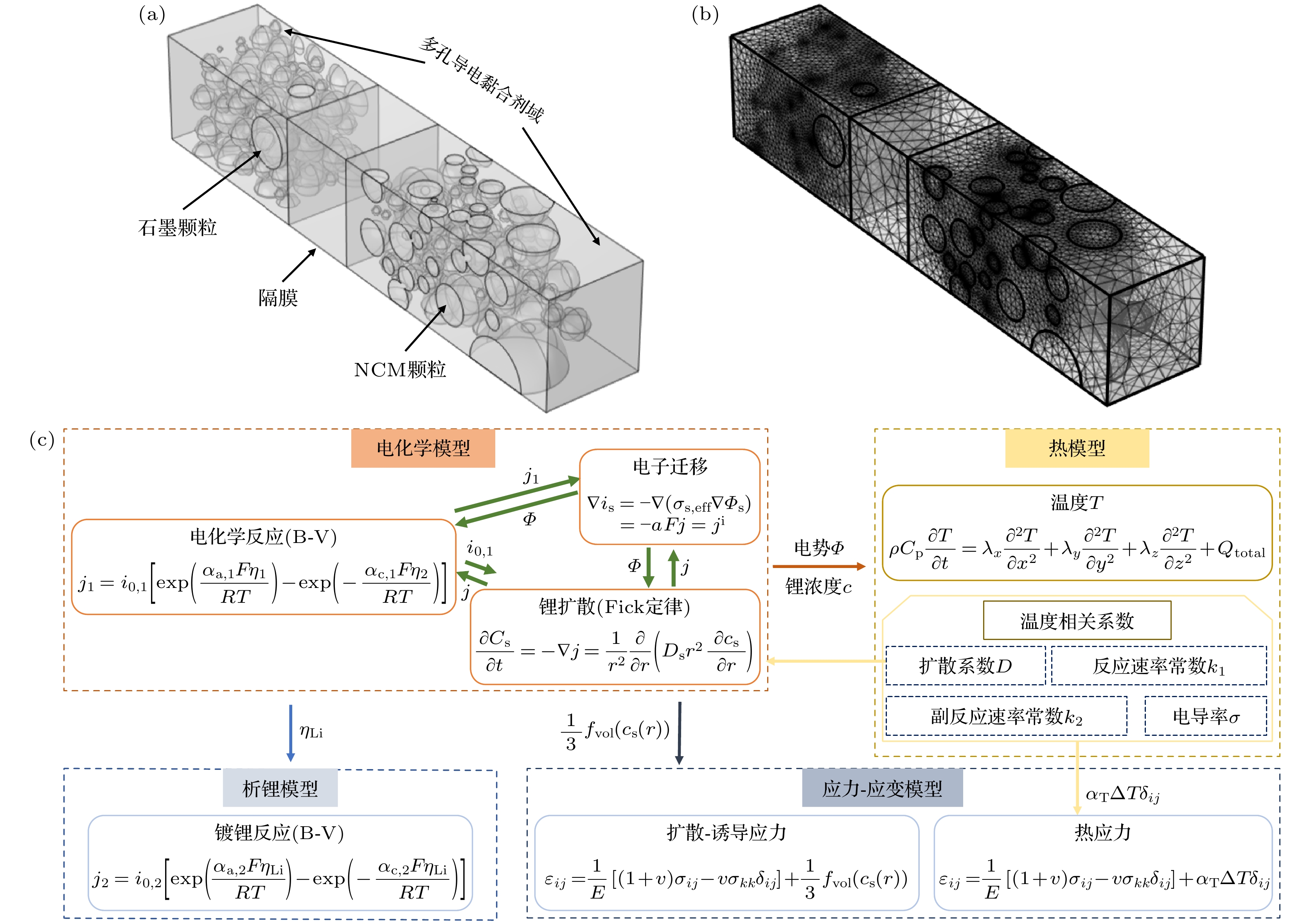

锂离子电池过充时, 负极超过最大嵌锂浓度会发生表面析锂, 而正极则处于贫锂状态导致颗粒内部应力升高, 从而引发严重的寿命和安全问题. 本文基于单层电芯颗粒尺度, 建立了镍钴锰正极和石墨负极颗粒尺度下的三维电化学-力-热耦合过充模型, 能够准确地反映充电过程中析锂和应力-应变规律. 基于此, 分析了充电倍率和负极颗粒半径设计参数对负极表面析锂的影响. 结果表明: 高倍率下析锂的触发电压较低, 而低倍率下由于极化和温度较低的影响, 过充至4.8 V时析锂浓度较高; 相较于大粒径颗粒, 小颗粒表面呈现最大锂离子浓度高、析锂过电位低、平均冯·米塞斯应力大, 更容易发生析锂. 在应力方面, 探究了正极颗粒空间分布和热效应的影响, 定义了接触深度因子${J_{\text{r}}}$, 发现颗粒的接触深度与接触界面区域的应力成反比关系; 而且, 随着充电倍率增大, 温度相关电化学参数显著变化, 在计算颗粒层面应力时不能忽略. 相关结果可为优化电池设计和充电管理策略提供理论依据和指导.During overcharging of lithium-ion batteries, lithium plating can occur on the anode surface when the maximum lithium intercalation concentration is exceeded, while the cathode is in a lithium-poor state, which can result in shortened battery lifespan and safety. In this work, the geometric structure of the positive electrode particles is designed based on the tomography data, while the negative electrode particles are represented by spheres with different sizes. The homogenization method is used, with the carbon filler, binder and electrolyte regarded as a single porous conductive adhesive domain. Based on the main mechanism of lithium-ion battery overcharge, a coupled three-dimensional electrochemical-mechanical-thermal overcharge model on a particle scale is developed for NCM cathode and graphite anode. The coupled mathematical model consists of four parts, namely the electrochemical model, the lithium plating model, the thermal model and the stress-strain model. In terms of lithium precipitation, the particle radius parameter and charging rates are investigated. The results show that the lithium plating concentration of the particles near the separator is higher, following the “principle of proximity” , namely the sequence of lithium deintercalation is related to the migration path. The surface of anode particles with small particle size is more prone to lithium precipitation due to the high maximum lithium ion concentration on the surface of the particles, the low surface lithium precipitation overpotential, and the high average Von Mises stress. At high charging rate, fast charge transfer rate and ion diffusion rate result in a low voltage at the anode, triggering off lithium precipitation. At a low rate, polarization and low temperature can lead to the precipitation of more lithium on the surface of the anode particles. In terms of stress, the spatial distribution between particles and thermal effects are investigated. The ratio of the distance from the contact surface to the center of the particle to the particle radius is calculated and defined as the contact depth ($ J_{\rm r} $), in order to better describe the law of particle contact stress. It is shown that the contact depth between particles is inversely proportional to the stress on the contact area. When the heat generation effect is considered, the temperature of the battery rises faster with the increase of the charging rate. The electrochemical parameters related to temperature and the lithium concentration diffusion gradient increase significantly, and the influence of temperature on the particle stress is also more significant. The relevant results can provide theoretical basis and guidance for designing battery and optimizing charge strategies.

[1] Yong J Y, Ramachandaramurthy V K, Tan K M, Mithulananthan N 2015 Renew. Sust. Energ. Rev. 49 365

Google Scholar

Google Scholar

[2] Crabtree G 2019 Science 366 422

Google Scholar

Google Scholar

[3] Huang W S, Feng X N, Han X B, Zhang W F, Jiang F C 2021 Cell Rep. Phys. Sci. 2 100285

Google Scholar

Google Scholar

[4] Wang Q S, Mao B B, Stoliarov S I, Sun J H 2019 Prog. Energ. Combust. 73 95

Google Scholar

Google Scholar

[5] Belova I V, Murch G E 1995 J. Appl. Phys. 77 127

Google Scholar

Google Scholar

[6] Zhao Y, Stein P, Bai Y, Al-Siraj M, Yang Y Y W, Xu B X 2019 J. Power Sources 413 259

Google Scholar

Google Scholar

[7] Pastor-Fernández C, Uddin K, Chouchelamane G H, Widanage W D, Marco J 2017 J. Power Sources 360 301

Google Scholar

Google Scholar

[8] 王其钰, 王朔, 周格, 张杰男, 郑杰允, 禹习谦, 李泓 2018 物理学报 67 128501

Google Scholar

Google Scholar

Wang Q Y, Wang S, Zhou G, Zhang J N, Zheng J Y, Yu X Q, Li H 2018 Acta Phys. Sin. 67 128501

Google Scholar

Google Scholar

[9] Honbo H, Takei K, Ishii Y, Nishida T 2009 J. Power Sources 189 337

Google Scholar

Google Scholar

[10] Mei W X, Duan Q L, Qin P, Xu J J, Wang Q S, Sun J H 2019 J. Electrochem. Soc. 166 A3319

Google Scholar

Google Scholar

[11] Arora P, Doyle M, White R E 1999 J. Electrochem. Soc. 146 3543

Google Scholar

Google Scholar

[12] Ren D S, Smith K, Guo D X, Han X B, Feng X N, Lu L G, Ouyang M G, Li J Q 2018 J. Electrochem. Soc. 165 A2167

Google Scholar

Google Scholar

[13] Mei W X, Zhang L, Sun J H, Wang Q S 2020 Energy Storage Mater. 32 91

Google Scholar

Google Scholar

[14] Yang S, Hua Y, Qiao D, Lian Y, Pan Y, He Y 2019 Electrochim. Acta 326 134928

Google Scholar

Google Scholar

[15] Wang Y N, Li H, Wang Z K, Lian C, Xie Z F 2021 J. Energy Storage 43 103214

Google Scholar

Google Scholar

[16] Schmidt A, Ramani E, Carraro T, Joos J, Weber A, Kamlah M, Ivers-Tiffée E 2021 Energy Technology 6 2000881

Google Scholar

Google Scholar

[17] Ebner M, Geldmacher F, Marone F, Stampanoni M, Wood V 2013 Adv. Energ. Mater. 3 845

Google Scholar

Google Scholar

[18] 李涛, 程夕明, 胡晨华 2021 物理学报 70 138801

Google Scholar

Google Scholar

Li T, Cheng X M, Hu C H, 2021 Acta Phys. Sin. 70 138801

Google Scholar

Google Scholar

[19] Yang F Q 2016 Sci. China Phys. Mech. 59 44

Google Scholar

Google Scholar

[20] Newman J S, Tobias C W 1962 J. Electrochem. Soc. 109 1183

Google Scholar

Google Scholar

[21] Ge H, Aoki T, Ikeda N, Suga S, Isobe T, Li Z, Tabuchi Y, Zhang J 2017 J. Electrochem. Soc. 164 A1050

Google Scholar

Google Scholar

[22] David W I F, Thackeray M M, De Picciotto L A, Goodenough J B 1987 J. Solid State Chem. 67 316

Google Scholar

Google Scholar

[23] Yang F 2005 Mater. Sci. Eng. A 409 153

Google Scholar

Google Scholar

[24] Wu B, Lu W 2017 J. Power Sources 360 360

Google Scholar

Google Scholar

[25] Guo M, Sikha G 2010 J. Electrochem. Soc. 158 A122

Google Scholar

Google Scholar

[26] 蒋跃辉, 艾亮, 贾明, 程昀, 杜双龙, 李书国 2017 物理学报 66 118202

Google Scholar

Google Scholar

Jang Y H, Ai L, Jia M, Cheng J, Du S L, Li S G 2017 Acta Phys. Sin. 66 118202

Google Scholar

Google Scholar

[27] Wu W, Xiao X, Huang X, Yan S 2014 Comp. Mater. Sci. 83 127

Google Scholar

Google Scholar

[28] Samba A, Omar N, Gualous H, Capron O, Van B P, Van M J 2014 Electrochim. Acta 147 319

Google Scholar

Google Scholar

[29] Lai Y, Du S, Ai L, Cheng Y, Tang Y, Jia M 2015 Int. J. Hydrogen Energy 40 13039

Google Scholar

Google Scholar

[30] Mei W X, Chen H, Sun J H, Wang Q S 2018 Appl. Therm. Eng. 142 148

Google Scholar

Google Scholar

[31] Hahn M, Buqa H, Ruch P W, Goers D, Spahr M E, Ufheil J, Novák P, Kötz R 2008 Electrochem. Solid State Lett. 11 A151

Google Scholar

Google Scholar

[32] Kondrakov A O, Schmidt A, Xu J, Geßwein H, Mönig R, Hartmann P, Sommer H, Brezesinski T, Janek J 2017 J. Phys. Chem. C 121 3286

Google Scholar

Google Scholar

[33] Hosseinzadeh E, Genieser R, Worwood D, Barai A, Marco J, Jennings P 2018 J. Power Sources 382 77

Google Scholar

Google Scholar

[34] Yang Y, Zhong X L, Xu L 2024 J. Energy Chem. 97 453

Google Scholar

Google Scholar

[35] 魏振伟, 毛烁源, 汪宇, 韩雪冰, 卢兰光, 欧阳明高 2024 上海理工大学学报 46 1

Google Scholar

Google Scholar

Wei Z W, Mao L Y, Wang Y, Lu L G, Ouyang M G 2024 J. Univ. Shanghai Sci. Tech. 46 1

Google Scholar

Google Scholar

[36] Mao S, Wang Y, Lu Y, et al. 2025 InfoMat 7 e12612

Google Scholar

Google Scholar

[37] Wu W, Ma R, Liu J, Liu M, Wang We, Wang Q 2021 Int. J. Heat Mass Tran. 170 121024

Google Scholar

Google Scholar

[38] 骆晨旭, 师晨光, 余志远, 黄令, 孙世刚 2022 电化学 28 2006131

Google Scholar

Google Scholar

Luo C X, Shi C G, Yu Z Y, Huang L, Sun S G 2022 J. Electrochem. 28 2006131

Google Scholar

Google Scholar

[39] Manthiram A 2020 Nat. Commun. 11 1550

Google Scholar

Google Scholar

-

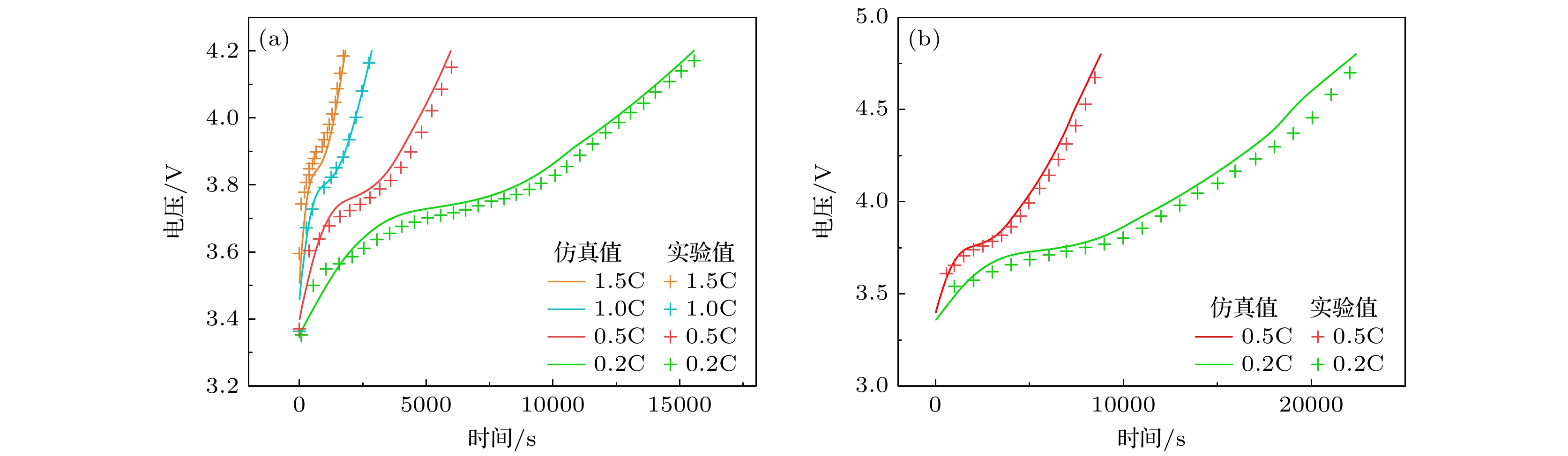

图 4 电压的仿真数据与实验数据的对比 (a) 充电至4.2 V时, 充电倍率为0.2C, 0.5C, 1C和1.5C的电压变化图; (b) 充电至4.8 V时, 充电倍率为0.2C, 0.5C的电压变化图

Fig. 4. Comparison between simulated and experimental data of voltage: (a) Voltage variation graphs charging to 4.2 V at charging rates of 0.2C, 0.5C, 1C and 1.5C; (b) voltage variation graphs charging to 4.8 V at charging rates of 0.2C and 0.5C.

图 6 在负极两个颗粒表面的过充过程 (a) 析出锂金属浓度; (b) 最大锂离子浓度; (c) 平均析锂过电位; (d) 平均冯·米塞斯应力

Fig. 6. Overcharging process on the surfaces of two negative particles: (a) Concentration of lithium metal precipitated; (b) maximum lithium ion concentration; (c) average lithium precipitation overpotential; (d) average von Mises stress.

表 1 电化学过充模型中的几何参数和结构

Table 1. Geometric parameters and structure of the electrochemical overcharge model.

参数 负极 隔膜 正极 长度 L/μm 80 30 95 颗粒平均半径 Rs_avg/μm 4.15 — 6.19 颗粒最大/最小半径Rsmax/min/μm 14.61/1.03 — 14.25/1.62 颗粒面积 Ap/μm2 24997 — 20553 颗粒体积 Vp/μm3 37892 — 36193 电池截面长度 Lcross/μm 37 电池截面宽度 Wcross/μm 34.4 比表面积 av/m–1 2.52×105 — 1.69×105 固相体积分数 ψs 0.3833 — 0.2984 液相体积分数 ψe 0.6167 — 0.7015 参数 负极 隔膜 正极 密度 ρ/kg·m–3 2300 1000 4530 杨氏模量 E/GPa 10 78 泊松比 ν 0.3 0.25 热膨胀系数 αT/K–1 4.06×10–6 1.2×10–5 电池比热容 Cp/(J·kg–1·K–1) 881 1260 1009.21 对流系数 h/(W·m–2·K–1) 10 参数 负极 隔膜 正极 固相电子电导率 σs/(S·m–1) 100 — 3.8 固相有效电子电导率 σs,eff/(S·m–1) $\psi_{\rm s}^{1.5}\sigma_{\mathrm{s}} $ $\psi_{\rm s}^{1.5}\sigma_{\mathrm{s}} $ 液相离子电导率 σe/(S·m–1) $c_{\rm e}(5.38- 3.49 \times 10^{-4}c_{\rm e} + 2.3 \times 10^{-7} c_{\rm e}^2)^2 \times 10^{-4} $ 液相有效离子电导率 σe, eff/(S·m–1) $\psi_{\rm e}^{1.5}\sigma_{\mathrm{e}} $ 液相电子电导率 σca/(S·m–1) 10 σe的活性能 Ea,σe/(kJ·mol–1) 30 初始电解质浓度 ce,0/(mol·m–3) 1200 最大固相锂浓度 cs,max/(mol·m–3) 24407 — 30017 化学计量系数 x 在1/0 SOC 0.115/0.98 — 0.92/0.222 容量比 N/P 1.09 固相扩散系数 Ds/(m2·S–1) 1.45×10–13 — 2×10–13 液相扩散系数 De/(m2·S–1) $ 10^{[-8.43-54/(59.15-0.05c_{\text{e}})-2.2\times10^{-4}c_e^2]} $ 液相有效扩散系数 De,eff/(m2·S–1) $\psi_{\rm e}^{1.5}D_{\mathrm{e}} $ De的活化能 Ea,De/(kJ·mol–1) 72 参数 负极 隔膜 正极 反应的传递系数 αa,1, αc,1 0.5, 0.5 0.5, 0.5 反应速率常数 k1,ref/(m·s–1) 2×10–11 2×10–11 k1 的活化能 Ea,k1/(kJ·mol–1) 71 45 析锂反应传递系数 αa,2, αc,2 0.3, 0.7 析锂反应速率常数 k2,ref/(m·s–1) 2.5×10–7 k2的活化能Ea,k2/(kJ·mol–1) 50 锂的摩尔质量 Mpl/(kg·mol–1) 6.94×10–5 锂的密度 ρpl/(kg·m–3) 534 电导率 σfilm/(S·m–1) 6×10–5 析锂的平衡电位 Eeq,Li/V 0 -

[1] Yong J Y, Ramachandaramurthy V K, Tan K M, Mithulananthan N 2015 Renew. Sust. Energ. Rev. 49 365

Google Scholar

Google Scholar

[2] Crabtree G 2019 Science 366 422

Google Scholar

Google Scholar

[3] Huang W S, Feng X N, Han X B, Zhang W F, Jiang F C 2021 Cell Rep. Phys. Sci. 2 100285

Google Scholar

Google Scholar

[4] Wang Q S, Mao B B, Stoliarov S I, Sun J H 2019 Prog. Energ. Combust. 73 95

Google Scholar

Google Scholar

[5] Belova I V, Murch G E 1995 J. Appl. Phys. 77 127

Google Scholar

Google Scholar

[6] Zhao Y, Stein P, Bai Y, Al-Siraj M, Yang Y Y W, Xu B X 2019 J. Power Sources 413 259

Google Scholar

Google Scholar

[7] Pastor-Fernández C, Uddin K, Chouchelamane G H, Widanage W D, Marco J 2017 J. Power Sources 360 301

Google Scholar

Google Scholar

[8] 王其钰, 王朔, 周格, 张杰男, 郑杰允, 禹习谦, 李泓 2018 物理学报 67 128501

Google Scholar

Google Scholar

Wang Q Y, Wang S, Zhou G, Zhang J N, Zheng J Y, Yu X Q, Li H 2018 Acta Phys. Sin. 67 128501

Google Scholar

Google Scholar

[9] Honbo H, Takei K, Ishii Y, Nishida T 2009 J. Power Sources 189 337

Google Scholar

Google Scholar

[10] Mei W X, Duan Q L, Qin P, Xu J J, Wang Q S, Sun J H 2019 J. Electrochem. Soc. 166 A3319

Google Scholar

Google Scholar

[11] Arora P, Doyle M, White R E 1999 J. Electrochem. Soc. 146 3543

Google Scholar

Google Scholar

[12] Ren D S, Smith K, Guo D X, Han X B, Feng X N, Lu L G, Ouyang M G, Li J Q 2018 J. Electrochem. Soc. 165 A2167

Google Scholar

Google Scholar

[13] Mei W X, Zhang L, Sun J H, Wang Q S 2020 Energy Storage Mater. 32 91

Google Scholar

Google Scholar

[14] Yang S, Hua Y, Qiao D, Lian Y, Pan Y, He Y 2019 Electrochim. Acta 326 134928

Google Scholar

Google Scholar

[15] Wang Y N, Li H, Wang Z K, Lian C, Xie Z F 2021 J. Energy Storage 43 103214

Google Scholar

Google Scholar

[16] Schmidt A, Ramani E, Carraro T, Joos J, Weber A, Kamlah M, Ivers-Tiffée E 2021 Energy Technology 6 2000881

Google Scholar

Google Scholar

[17] Ebner M, Geldmacher F, Marone F, Stampanoni M, Wood V 2013 Adv. Energ. Mater. 3 845

Google Scholar

Google Scholar

[18] 李涛, 程夕明, 胡晨华 2021 物理学报 70 138801

Google Scholar

Google Scholar

Li T, Cheng X M, Hu C H, 2021 Acta Phys. Sin. 70 138801

Google Scholar

Google Scholar

[19] Yang F Q 2016 Sci. China Phys. Mech. 59 44

Google Scholar

Google Scholar

[20] Newman J S, Tobias C W 1962 J. Electrochem. Soc. 109 1183

Google Scholar

Google Scholar

[21] Ge H, Aoki T, Ikeda N, Suga S, Isobe T, Li Z, Tabuchi Y, Zhang J 2017 J. Electrochem. Soc. 164 A1050

Google Scholar

Google Scholar

[22] David W I F, Thackeray M M, De Picciotto L A, Goodenough J B 1987 J. Solid State Chem. 67 316

Google Scholar

Google Scholar

[23] Yang F 2005 Mater. Sci. Eng. A 409 153

Google Scholar

Google Scholar

[24] Wu B, Lu W 2017 J. Power Sources 360 360

Google Scholar

Google Scholar

[25] Guo M, Sikha G 2010 J. Electrochem. Soc. 158 A122

Google Scholar

Google Scholar

[26] 蒋跃辉, 艾亮, 贾明, 程昀, 杜双龙, 李书国 2017 物理学报 66 118202

Google Scholar

Google Scholar

Jang Y H, Ai L, Jia M, Cheng J, Du S L, Li S G 2017 Acta Phys. Sin. 66 118202

Google Scholar

Google Scholar

[27] Wu W, Xiao X, Huang X, Yan S 2014 Comp. Mater. Sci. 83 127

Google Scholar

Google Scholar

[28] Samba A, Omar N, Gualous H, Capron O, Van B P, Van M J 2014 Electrochim. Acta 147 319

Google Scholar

Google Scholar

[29] Lai Y, Du S, Ai L, Cheng Y, Tang Y, Jia M 2015 Int. J. Hydrogen Energy 40 13039

Google Scholar

Google Scholar

[30] Mei W X, Chen H, Sun J H, Wang Q S 2018 Appl. Therm. Eng. 142 148

Google Scholar

Google Scholar

[31] Hahn M, Buqa H, Ruch P W, Goers D, Spahr M E, Ufheil J, Novák P, Kötz R 2008 Electrochem. Solid State Lett. 11 A151

Google Scholar

Google Scholar

[32] Kondrakov A O, Schmidt A, Xu J, Geßwein H, Mönig R, Hartmann P, Sommer H, Brezesinski T, Janek J 2017 J. Phys. Chem. C 121 3286

Google Scholar

Google Scholar

[33] Hosseinzadeh E, Genieser R, Worwood D, Barai A, Marco J, Jennings P 2018 J. Power Sources 382 77

Google Scholar

Google Scholar

[34] Yang Y, Zhong X L, Xu L 2024 J. Energy Chem. 97 453

Google Scholar

Google Scholar

[35] 魏振伟, 毛烁源, 汪宇, 韩雪冰, 卢兰光, 欧阳明高 2024 上海理工大学学报 46 1

Google Scholar

Google Scholar

Wei Z W, Mao L Y, Wang Y, Lu L G, Ouyang M G 2024 J. Univ. Shanghai Sci. Tech. 46 1

Google Scholar

Google Scholar

[36] Mao S, Wang Y, Lu Y, et al. 2025 InfoMat 7 e12612

Google Scholar

Google Scholar

[37] Wu W, Ma R, Liu J, Liu M, Wang We, Wang Q 2021 Int. J. Heat Mass Tran. 170 121024

Google Scholar

Google Scholar

[38] 骆晨旭, 师晨光, 余志远, 黄令, 孙世刚 2022 电化学 28 2006131

Google Scholar

Google Scholar

Luo C X, Shi C G, Yu Z Y, Huang L, Sun S G 2022 J. Electrochem. 28 2006131

Google Scholar

Google Scholar

[39] Manthiram A 2020 Nat. Commun. 11 1550

Google Scholar

Google Scholar

计量

- 文章访问数: 5723

- PDF下载量: 174

- 被引次数: 0

下载:

下载: