-

As a new type of multi-principal component solid solution alloy, high-entropy alloy has the four major effects, i.e. high entropy, lattice distortion, slow diffusion, and “cocktail” in orderly arrangement of atoms and chemical disorder. It exhibits excellent comprehensive performances and is expected to be used as a new type of high-temperature structural material, wear-resistant material, and radiation-resistant material, which is used in the areas of aerospace, mining machinery, nuclear fusion reactors and others. In this paper, the present research status, conventional preparation methods, microstructures and phase compositions of tungsten high entropy alloys are mainly introduced. In view of the excellent comprehensive properties of high-entropy alloys, the mechanical properties, friction and wear resistance, and radiation resistance of tungsten high-entropy alloys are summarized, and the future research directions of tungsten high-entropy alloys are also prospected.

-

Keywords:

- high-entropy alloy /

- high temperature mechanical properties /

- radiation resistance /

- tungsten

[1] Knaster J, Moeslang A, Muroga T 2016 Nat. Phys. 12 424

Google Scholar

Google Scholar

[2] Phillips N W, Yu H, Das S, Yang D, Mizohata K, Liu W, Xu R, Harder R J, Hofmann F 2020 Acta Mater. 195 219

Google Scholar

Google Scholar

[3] Gilbert M R, Dudarev S L, Zheng S, Packer L W, Sublet J C 2012 Nucl. Fusion 52 083019

[4] 马玉田, 刘俊标, 韩立, 田利丰, 王学聪, 孟祥敏, 肖善曲, 王波 2019 物理学报 68 040702

Google Scholar

Google Scholar

Ma Y T, Liu J B, Han L, Tian L F, Wang X C, Meng X M, Xiao S Q, Wang B 2019 Acta Phys. Sin. 68 040702

Google Scholar

Google Scholar

[5] 郭洪燕, 夏敏, 燕青芝, 郭立平, 陈济红, 葛昌纯 2016 物理学报 65 077803

Google Scholar

Google Scholar

Guo H Y, Xia M, Yan Q Z, Guo L P, Chen J H, Ge C C 2016 Acta Phys. Sin. 65 077803

Google Scholar

Google Scholar

[6] Tan X, Luo L, Chen H, Zhu X, Wu Y 2015 Sci. Rep-UK 5 12755

Google Scholar

Google Scholar

[7] Beiersdorfer P, Clementson J, Safronova U 2015 Int. J. Radiat. Oncol. 3 587

[8] Rieth M, Dudarev S L, Gonzalez de Vicente S M, Aktaa J, Ahlgren T, Antusch S, Armstrong D E J, Balden M, Baluc N, Barthe M F, Basuki W W, Battabyal M, Becquart C S, Blagoeva D, Boldyryeva H, Brinkmann J, Celino M, Ciupinski L, Correia J B, de Backer A, Domain C, Gaganidze E, García-Rosales C, Gibson J, Gilbert M R, Giusepponi S, Gludovatz B, Greuner H, Heinola K, Höschen T, Hoffmann A, Holstein N, Koch F, Krauss W, Li H, Lindig S, Linke J, Linsmeier C, López-Ruiz P, Maier H, Matejicek J, Mishra T P, Muhammed M, Muñoz A, Muzyk M, Nordlund K, Nguyen-Manh D, Opschoor J, Ordás N, Palacios T, Pintsuk G, Pippan R, Reiser J, Riesch J, Roberts S G, Romaner L, Rosiński M, Sanchez M, Schulmeyer W, Traxler H, Ureña A, van der Laan J G, Veleva L, Wahlberg S, Walter M, Weber T, Weitkamp T, Wurster S, Yar M A, You J H, Zivelonghi A 2013 Journal of Nuclear Materials 432 482

Google Scholar

Google Scholar

[9] Neu R, Hopf C, Kallenbach A, Pütterich T, Dux R, Greuner H, Gruber O, Herrmann A, Krieger K, Materials H M J J O N 2007 J. Nucl. Mater. 367/358/369/370 1497

[10] 张涛, 严玮, 谢卓明, 苗澍, 杨俊峰, 王先平, 方前锋, 刘长松 2018 金属学报 54 831

Google Scholar

Google Scholar

Zhang T, Yan W, Xie Z M, Miao S, Yang J F, Wang X P, Fang Q F, Liu C S 2018 Acta Metall. Sin. 54 831

Google Scholar

Google Scholar

[11] Zhe C, Niu L L, Wang Z, Tian L, Wei Q 2018 Acta Mater. 147 100

Google Scholar

Google Scholar

[12] Lang E, Madden N, Smith C, Krogstad J, Allain J P 2018 Int. J. Refract. Met. & H. 75 279

[13] Zhang Z X, Chen D S, Han W T, Kimura A 2015 Fusion Engineering & Design 98/99 2103

[14] Hu X, Koyanagi T, Fukuda M, Kumar N A P K, Snead L L, Wirth B D, Katoh Y 2016 Journal of Nuclear Materials 480 235

Google Scholar

Google Scholar

[15] Chen Z, Niu L L, Wang Z, Tian L, Kecskes L, Zhu K, Wei Q 2018 Acta Materialia 147 100

[16] Merola M, Escourbiac F, Raffray R, Chappuis P, Hirai T, Martin A 2014 Fusion Eng. Des. 89 890

Google Scholar

Google Scholar

[17] García-Rosales C, López-Ruiz P, Alvarez-Martín S, Calvo A, Ordás N, Koch F, Brinkmann J 2014 Fusion Eng. Des. 89 1611

Google Scholar

Google Scholar

[18] Yeh J W, Chen S K, Lin S J, Gan J Y, Chin T S, Shun T T, Tsau C H, Chang S Y 2004 Adv. Eng Mater. 6 299

Google Scholar

Google Scholar

[19] Cantor B, Chang I T H, Knight P, Vincent A J B 2004 Mater. Sci. Eng. A 375/376/377 213

[20] Miracle D B, Senkov O N 2017 Acta Mater. 122 448

Google Scholar

Google Scholar

[21] Senkov O N, Miracle D B, Chaput K J, Couzinie J P 2018 J. Mater. Res. 33 3092

Google Scholar

Google Scholar

[22] 王雪姣, 乔珺威, 吴玉程 2020 材料导报 17 1

Wang X J, Qiao J W, Wu Y C 2020 Mater. Rep. 17 1

[23] Ye Y F, Wang Q, Lu J, Liu C T, Yang Y 2016 Mater. Today 19 349

Google Scholar

Google Scholar

[24] He J Y, Liu W H, Wang H, Wu Y, Liu X J, Nieh T G, Lu Z P 2014 Acta Mater. 62 105

Google Scholar

Google Scholar

[25] Zhang Y, Zhou Y J, Lin J P, Chen G L, Liaw P K 2008 Adv. Eng. Mater. 10 534

[26] Guo S, Liu C T 2011 Prog. Nat. Sci-Mater. 21 433

Google Scholar

Google Scholar

[27] Guo S, Ng C, Lu J, Liu C T 2011 J. AppL. Phys. 109 103505

[28] Yang X, Zhang Y 2012 Mater. Chem. Phys. 132 233

Google Scholar

Google Scholar

[29] Ren MX, Li B- S, Fu H Z 2013 T. Nonferr. Metal. Soc. 23 991

Google Scholar

Google Scholar

[30] Zhang Y, Lu Z P, Ma S G, Liaw P K, Tang Z, Cheng Y Q, Gao M C 2014 MRS Commun. 4 57

Google Scholar

Google Scholar

[31] Gao M C, Carney C S, Doğan Ö N, Jablonksi P D, Hawk J A, Alman D E 2015 JOM 67 2653

Google Scholar

Google Scholar

[32] Wang Z, Huang Y, Yang Y, Wang J, Liu C T 2015 Scripta Mater. 94 28

Google Scholar

Google Scholar

[33] King D J M, Middleburgh S C, McGregor A G, Cortie M B 2016 Acta Mater. 104 172

Google Scholar

Google Scholar

[34] Varma S K, Sanchez F, Ramana C V 2020 J. Mater. Sci. Technol. 53 66

Google Scholar

Google Scholar

[35] Varma S K, Sanchez F, Moncayo S, Ramana C V 2020 J. Mater. Sci. Technol. 38 189

Google Scholar

Google Scholar

[36] 刘张全, 乔珺威 2019 中国材料进展 38 768

Liu Z Q, Qiao J W 2019 Mater. Chin. 38 768

[37] Senkov O N, Jensen J K, Pilchak A L, Miracle D B, Fraser H L 2018 Mater. Design 139 498

Google Scholar

Google Scholar

[38] Guo N N, Wang L, Luo L S, Li X Z, Chen R R, Su Y Q, Guo J J, Fu H Z 2016 Mater. Sci. Eng. A 651 698

Google Scholar

Google Scholar

[39] Senkov O N, Wilks G B, Miracle D B, Chuang C P, Liaw P K 2010 Intermetallics 18 1758

Google Scholar

Google Scholar

[40] Senkov O N, Wilks G B, Scott J M, Miracle D B 2011 Intermetallics 19 698

Google Scholar

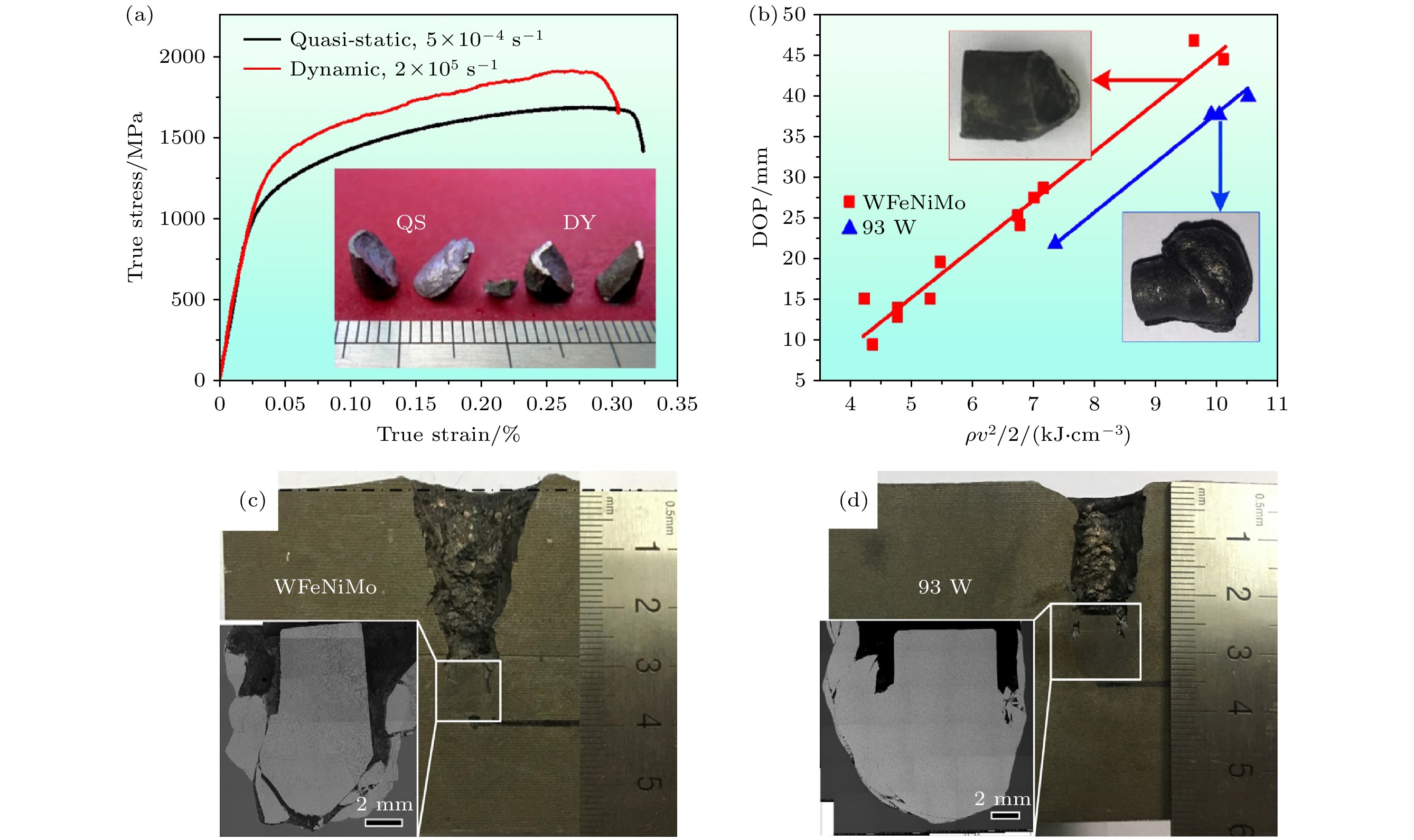

Google Scholar

[41] Maresca F, Curtin W A 2020 Acta Mater. 182 235

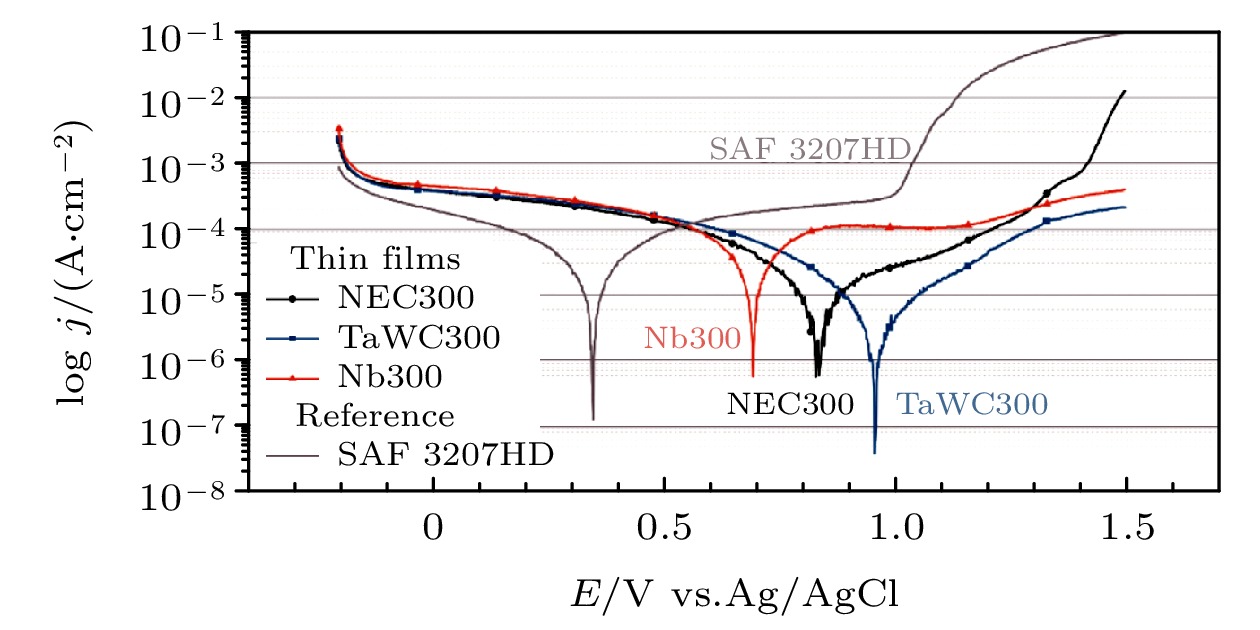

Google Scholar

Google Scholar

[42] Wei S, Kim S J, Kang J, Zhang Y, Zhang Y, Furuhara T, Park E S, Tasan C C 2020 Nat. Mater. 19

[43] Yan J, Li M, Li K, Qiu J, Guo Y 2020 J. Mater. Eng. Perform. 29 2125

Google Scholar

Google Scholar

[44] Yan D, Song K, Sun H, Wu S, Zhao K, Zhang H, Yuan S, Kim J T, Chawake N, Renk O, Hohenwarter A, Wang L, Eckert J 2020 J. Mater. Eng. Perform. 29 399

Google Scholar

Google Scholar

[45] Gludovatz B, Hohenwarter A, Catoor D, Chang E H, George E P, Ritchie R O 2014 Science 345 1153

Google Scholar

Google Scholar

[46] Zou Y, Maiti S, Steurer W, Spolenak R 2014 Acta Mater. 65 85

Google Scholar

Google Scholar

[47] Yan J, Li K, Wang Y, Qiu J 2019 JOM 71 2489

Google Scholar

Google Scholar

[48] Long Y, Liang X, Su K, Peng H, Li X 2019 J. Alloy. Compd. 780 607

Google Scholar

Google Scholar

[49] Alvi S, Akhtar F 2019 Wear 426 412

[50] Xin S W, Zhang M, Yang T T, Zhao Y Y, Sun B R, Shen T D 2018 J. Alloy. Compd. 769 597

Google Scholar

Google Scholar

[51] Pan J, Dai T, Lu T, Ni X, Dai J, Li M 2018 Mater. Sci. Eng. A 738 362

Google Scholar

Google Scholar

[52] Xia A, Togni A, Hirn S, Bolelli G, Lusvarghi L, Franz R 2020 Surf. Coat. Tech. 385 125356

Google Scholar

Google Scholar

[53] Alvi S, Jarzabek D M, Kohan M G, Hedman D, Jenczyk P, Natile M M, Vomiero A, Akhtar F 2020 ACS Appl. Mater. Inter. 12 21070

[54] Kim H, Nam S, Roh A, Son M, Ham M H, Kim J H, Choi H 2019 Int. J. Refract. Met. H. 80 286

Google Scholar

Google Scholar

[55] El-Atwani O, Li N, Li M, Devaraj A, Baldwin J K S, Schneider M M, Sobieraj D, Wróbel J S, Nguyen-Manh D, Maloy S A 2018 Sci. Adv. 5

[56] Zou Y, Ma H, Spolenak R 2015 Nat. Commun. 6 7748

Google Scholar

Google Scholar

[57] Guo Y, Wang H, Liu Q 2020 J. Alloy. Compd. 834 155147

[58] Guo Y, Liu Q 2018 Intermetallics 102 78

Google Scholar

Google Scholar

[59] Moorehead M, Bertsch K, Niezgoda M, Parkin C, Elbakhshwan M, Sridharan K, Zhang C, Thoma D, Couet A 2020 Mater. Design 187 108358

[60] Feng X, Tang G, Gu L, Ma X, Sun M, Wang L 2012 Appl. Surf. Sci. 261 447

[61] Jiang H, Jiang L, Han K, Lu Y, Wang T, Cao Z, Li T 2015 J. Mater. Eng. Perform. 24 4594

[62] Zhang B, Gao M C, Zhang Y, Guo S M 2015 CALPHAD 51 193

[63] Anzorena M S, Bertolo A A, Gagetti L, Kreiner A J, Mosca H O, Bozzolo G, del Grosso M F 2016 Mater. Design 111 382

[64] Yao H W, Qiao J W, Gao M C, Hawk J A, Ma S G, Zhou H F, Zhang Y 2016 Mat. Sci. Eng. A-STRUCT 674 203

Google Scholar

Google Scholar

[65] Han Z D, Chen N, Zhao S F, Fan L W, Yang G N, Shao Y, Yao K F 2017 Intermetallics 84 153

Google Scholar

Google Scholar

[66] Han Z D, Luan H, Liu X, Chen N, Li X Y, Shao Y, Yao K 2017 Mater. Sci. Eng. A 712

[67] Waseem O A, Ryu H J 2017 Sci. Rep-UK 7 1926

Google Scholar

Google Scholar

[68] Das S, Robi P S, Iop 2018 International Conference on Recent Advances in Materials & Manufacturing Technologies

[69] Zhang W, Liaw P, Zhang Y 2018 Entropy 20

[70] Ikeuchi D, King D J M, Laws K J, Knowles A J, Aughterson R D, Lumpkin G R, Obbard E G 2019 Scripta Mater. 158 141

Google Scholar

Google Scholar

[71] Ley N A, Segovia S, Gorsse S, Young M L 2019 Metall. Mater. Trans. A 50A 4867

[72] Senkov O N, Rao S I, Butler T M, Chaput K J 2019 J. Alloy. Compd. 808 151685

Google Scholar

Google Scholar

[73] Takeuchi A, Wada T, Kato H 2019 Mater. Trans. 60 2267

Google Scholar

Google Scholar

[74] Takeuchi A, Wada T, Kato H 2019 Mater. Trans. 60 1666

Google Scholar

Google Scholar

[75] Wang H, Liu Q, Guo Y, Lan H 2019 Intermetallics 115 106613

Google Scholar

Google Scholar

[76] Liu X F, Tian Z L, Zhang X F, Chen H H, Liu T W, Chen Y, Wang Y J, Dai L H 2020 Acta Mater. 186 257

Google Scholar

Google Scholar

[77] Patel D, Richardson M D, Jim B, Akhmadaliev S, Goodall R, Gandy A S 2020 J. Nucl. Mater. 531 152005

Google Scholar

Google Scholar

[78] Xin S W, Shen X, Du C C, Zhao J, Sun B R, Xue H X, Yang T T, Cai X C, Shen T D 2021 J. Nucl. Mater. 853 155995

[79] Hung S B, Wang C J, Chen Y Y, Lee J W, Li C L 2019 Surf. Coat. Tech. 375 802

Google Scholar

Google Scholar

[80] Malinovskis P, Fritze S, Riekehr L, von Fieandt L, Cedervall J, Rehnlund D, Nyholm L, Lewin E, Jansson U 2018 Mater. Design 149 51

Google Scholar

Google Scholar

[81] Lee C, Song G, Gao M C, Feng R, Chen P, Brechtl J, Chen Y, An K, Guo W, Poplawsky J D, Li S, Samaei A T, Chen W, Hu A, Choo H, Liaw P K 2018 Acta Mater. 160 158

Google Scholar

Google Scholar

[82] Hemphill M A, Yuan T, Wang G Y, Yeh J W, Tsai C W, Chuang A, Liaw P K 2012 Acta Mater. 60 5723

Google Scholar

Google Scholar

[83] Singh S, Wanderka N, Murty B S, Glatzel U, Banhart J 2011 Acta Mater. 59 182

Google Scholar

Google Scholar

[84] Li Z, Pradeep K G, Deng Y, Raabe D, Tasan C C 2016 Nature 534 227

[85] Shao L, Zhang T, Li L, Zhao Y, Huang J, Liaw P K, Zhang Y 2018 J. Mater. Eng. Perform. 27 6648

Google Scholar

Google Scholar

[86] 胡赓祥, 蔡珣, 戎咏华 2003 材料科学基础 (上海: 上海交通大学出版社)

Hu G X, Cai X, Rong Y H 2003 Fundamentals of Materials Science (Beijing: Shanghai Jiao Tong University Press) (in Chinese)

[87] 张联盟, 黄学辉, 宋晓岚 2008 材料科学基础 (武汉: 武汉理工大学出版社)

Zhang L M, Huang X H, Song X L 2008 Fundamentals of Materials Science (Wuhan: Wuhan Li Gong University Press) (in Chinese)

[88] Callister W D, Rethwisch D G 2014 Materials Science and Engineering (United States of America: Wiley)

[89] Gao M C, Yeh J W, Liaw P K, Zhang Y 2016 High Entropy Alloys Fundamentals and Applications (New York: Springer Press)

[90] Zhou R, Chen G, Liu B, Wang J, Han L, Liu Y 2018 Int. J. Refract. Met. H. 75 56

Google Scholar

Google Scholar

[91] Ye Y X, Liu C Z, Wang H, Nieh T G 2018 Acta Mater. 147 78

Google Scholar

Google Scholar

[92] Poulia A, Georgatis E, Lekatou A, Karantzalis A E 2016 Int. J. Refract. Met. H. 57 50

Google Scholar

Google Scholar

[93] Hsu C Y, Sheu T S, Yeh J W, Chen S K 2010 Wear 268 653

Google Scholar

Google Scholar

[94] Wang Y, Yang Y, Yang H, Zhang M, Qiao J 2017 J. Alloy. Compd. 725 365

Google Scholar

Google Scholar

[95] Liu Y, Ma S, Gao M C, Zhang C, Zhang T, Yang H, Wang Z, Qiao J 2016 Metall. Mater Trans. A 47 3312

Google Scholar

Google Scholar

[96] Yadav S, Kumar A, Biswas K 2018 Mater. Chem. Phys. 210 222

Google Scholar

Google Scholar

[97] Zhang A, Han J, Su B, Meng J 2017 J. Alloy. Compd. 725 700

Google Scholar

Google Scholar

[98] Gorban’ V F, Krapivka N A, Karpets M V, Kostenko A D, Samelyuk A N, Kantsyr E V 2017 J. Frict. Wear 38 292

Google Scholar

Google Scholar

[99] Poulia A, Georgatis E, Lekatou A, Karantzalis A 2017 Adv. Eng. Mater. 1 9

[100] Shu W M, Luo G N, Yamanishi T 2007 J. Nucl. Mater. 367/368/369/370 1463

[101] Nishijima D, Ye M Y, Ohno N, Takamura S 2003 J. Nucl. Mater. 313/314/315/316 97

[102] Nagata S, Tsuchiya B, Sugawara T, Ohtsu N, Shikama T 2002 J. Nucl. Mater. 307/308/309/310/311 1513

[103] Nishijima D, Ye M Y, Ohno N, Takamura S 2004 J. Nucl. Mater. 329/330/331/332/333 1029

[104] Takamura S, Ohno N, Nishijima D, Kajita S 2006 Plasma Fusion Res. 1 051

Google Scholar

Google Scholar

[105] Granberg F, Nordlund K, Ullah M W, Jin K, Lu C, Bei H, Wang L M, Djurabekova F, Weber W J, Zhang Y 2016 Phys. Rev. Lett. 116 135504

Google Scholar

Google Scholar

[106] El-Atwani O, Hinks J A, Greaves G, Allain J P, Maloy S A 2017 Mater. Res. Lett. 5 343

Google Scholar

Google Scholar

[107] El-Atwani O, Esquivel E, Efe M, Aydogan E, Wang Y Q, Martinez E, Maloy S A 2018 Acta Mater. 149 206

Google Scholar

Google Scholar

[108] Vetterick G A, Gruber J, Suri P K, Baldwin J K, Kirk M A, Baldo P, Wang Y Q, Misra A, Tucker G J, Taheri M L 2017 Sci. Rep-UK 7 12275

Google Scholar

Google Scholar

[109] Yi X, Jenkins M L, Kirk M A, Zhou Z, Roberts S G 2016 Acta Mater. 112 105

Google Scholar

Google Scholar

[110] Setyawan W, Nandipati G, Roche K J, Heinisch H L, Wirth B D, Kurtz R J 2015 J. Nucl. Mater. 462 329

Google Scholar

Google Scholar

[111] Cai W, Li Y, Dowding R, Mohamed F, Lavernia E 1995 Rev. Particul. Mater. 3 71

[112] Wiley J 1994 Dynamic Behavior of Materials ppi-xviii

[113] Arfsten D P, Still K R, Ritchie G D 2001 Toxicol Ind Health 17 180

Google Scholar

Google Scholar

[114] Magness L S 1994 Mechan. Mater. 17 147

Google Scholar

Google Scholar

[115] Kim D K, Lee S, Hyung Baek W 1998 Mater. Sci. Eng. A 249 197

Google Scholar

Google Scholar

[116] 陈海华, 张先锋, 熊玮, 刘闯, 魏海洋, 汪海英, 戴兰宏 2020 力学学报 52 1443

Google Scholar

Google Scholar

Chen H H, ZHang X F, Xiong W, Liu C, Wei H Y, Wang H Y, Dai L H 2020 Chin. J. Theor. Appl. Mec. 52 1443

Google Scholar

Google Scholar

[117] Tang Z, Huang L, He W, Liaw P 2014 Entropy 16 895

Google Scholar

Google Scholar

[118] Jayaraj J, Thinaharan C, Ningshen S, Mallika C, Kamachi Mudali U 2017 Intermetallics 89 123

Google Scholar

Google Scholar

[119] Wang S, Xu J 2016 Mater. Sci. Eng. C 73

-

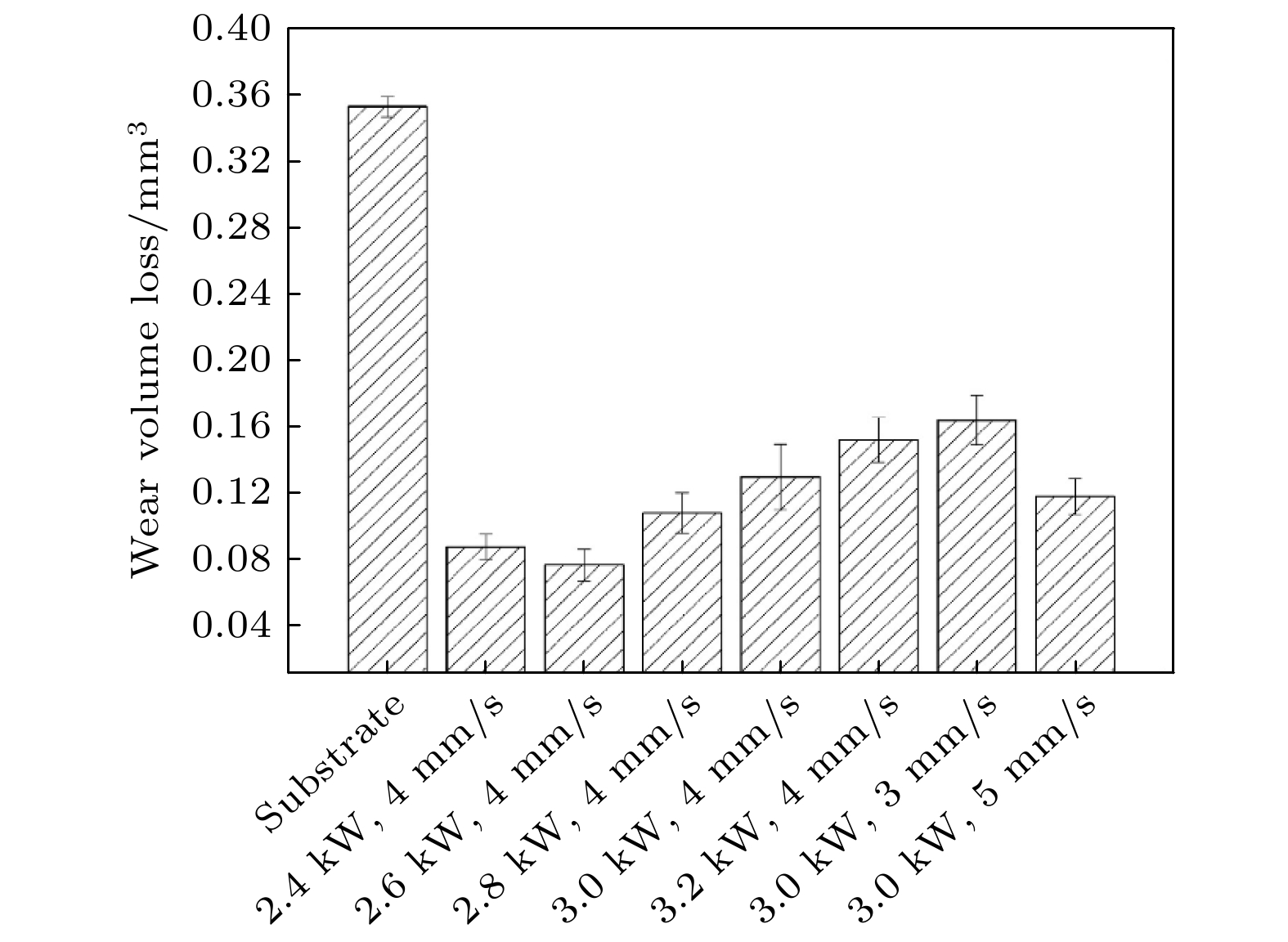

图 9 相应图表的结构以及两种合金在每个滑动距离和所使用的计数器体的磨损率值 (a) 滑动距离400 m; (b) 滑动距离1000 m; (c) 滑动距离2000 m [99]

Fig. 9. Comparative diagrams of the volume loss (left) and the wear rate (right) of Mo20Ta20W20Nb20V20 versus Inconel 718, tested with both an alumina and a steel ball for sliding distances of (a) 400 m, (b) 1000 m, and (c) 2000 m, respectively[99].

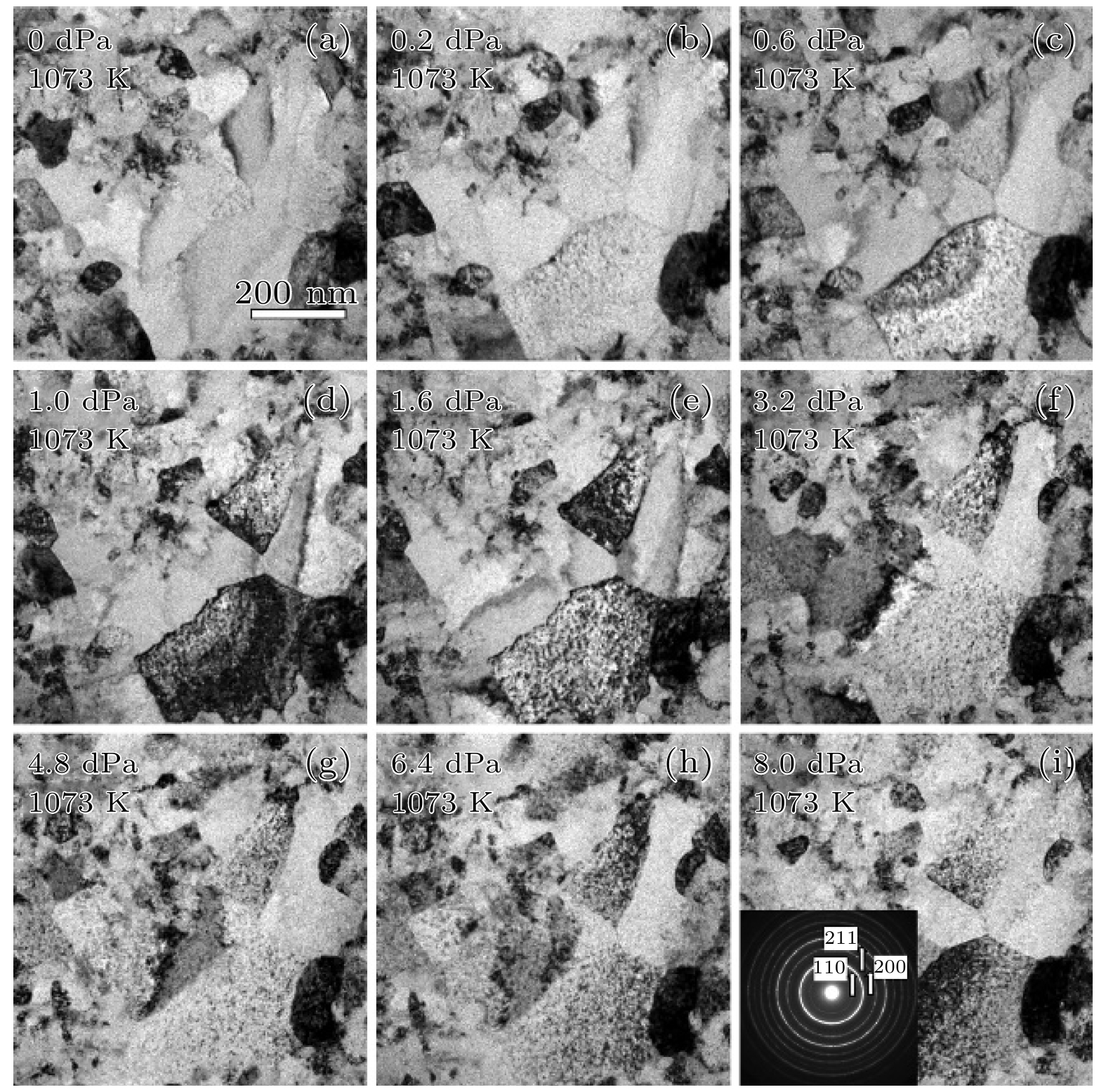

图 10 在1073 K下1–MeV Kr+2原位辐照HEAs的TEM明场显微图[55]

Fig. 10. Bright-field TEM micrographs as a function of dpa of in situ 1–MeV Kr+2-irradiated HEA at 1073 K using a dpa rate of 0.0016 dpa/s: (A) Pre-irradiation; (B) 0.2 dpa; (C) 0.6 dpa; (D) 1.0 dpa; (E) 1.6 dpa; (F) 3.2 dpa; (G) 4.8 dpa; (H) 6.4 dpa; (I) 8 dpa[55].

表 1 近年来一些典型钨HEAs的相组成

Table 1. Phase composition of some typical Tungsten high entropy alloys in recent years.

年份 合金 条件 相 文献 2010 NbMoTaW AC BCC [39] 2010 VNbMoTaW AC BCC [39] 2012 Ti-Nb-Ta-W MS BCC [60] 2015 CrFeNiV0.5W0.25 AC FCC+$ \sigma $ [61] 2015 CrFeNiV0.5W0.5 AC BCC+FCC+$ \sigma $ [61] 2015 CrFeNiV0.5W0.75 AC BCC+FCC+$ \sigma $ [61] 2015 CrFeNiV0.5W AC BCC+FCC+$ \sigma $ [61] 2015 CrFeNi2V0.5W0.25 AC FCC+$ \sigma $ [61] 2015 CrFeNi2V0.5W0.5 AC FCC+$ \sigma $ [61] 2015 CrFeNi2V0.5W0.75 AC BCC+FCC+$ \sigma $ [61] 2015 CrFeNi2V0.5W AC BCC+FCC+$ \sigma $ [61] 2015 Cr0.5VNbMoTaW AC BCC [62] 2015 CrVNbMoTaW AC BCC [62] 2015 Cr2VNbMoTaW AC BCC [62] 2016 VZrMoTaW AC(+A) BCC+ BCC+HCP+Laves [63] 2016 VNbTaW AC BCC [64] 2016 TiVNbTaW AC BCC [64] 2017 TiNbMoTaW AC BCC [65] 2017 TiVNbMoTaW AC BCC [65] 2017 TixNbMoTaW (x = 0–1) AC BCC [66] 2017 TiVCrTaWx MA+SPS BCC [67] 2018 VCrMoTaW MA BCC [68] 2018 V11Cr15Ta36W38 MS BCC [55] 2018 AlTiCrFeNbMoW LC BCC+IM [58] 2018 Ti8Nb23Mo23Ta23W23 MA+SPS BCC+Carbide [51] 2018 VCrFeTaxWx (x = 0.1, 0.2) AC BCC [69] 2018 VCrFeTaxWx (x = 0.3) AC BCC1+BCC2 [69] 2018 VCrFeTaxWx (x = 0.4, 1) AC BCC1+BCC2+Laves [69] 2018 VNbMoTaW MA+HPHT BCC [50] 2019 VCuMoTaW MA BCC [49,53] 2019 V26.4Cr31.3Mo23.6W18.7 AC BCC [70] 2019 TiNiNbTaW AC BCC+$ \mu $ [71] 2019 Al10Ti18Ni18Nb18Ta18W18 AC BCC+$ \mu $+L21 [71] 2019 VCrNbMoTaW MA+SPS BCC+Laves [48] 2019 Ti34.4Nb32.9Mo17W15.7 AC BCC [72] 2019 Mo-Ru-RhW-Ir AC BCC+HCP+FCC [73,74] 2019 AlTiCrFe1.5NbxMoW (x = 1.5–3) LC BCC+MC+Laves [75] 2019 TiCrNbMoW MA+SPS BCC+Laves [47] 2020 FeNiMoW AC FCC+BCC+$ \mu $ [76] 2020 V2.5Cr1.2Co0.04MoW AC BCC [77] 2020 NbMoReTaWTa AC+A BCC [44] 2020 (TiNbMoW)100–xCrx (x = 5–20) MA+SPS BCC+Laves [43] 2020 (VNbMoTaW)99B1 MA+HPHT BCC [78] AC = 铸造, MS = 磁控溅射, A = 热处理, MA = 球磨, SPS = 放电等离子烧结, LC = 激光熔覆, HPHT = 高压/高压固结技术 -

[1] Knaster J, Moeslang A, Muroga T 2016 Nat. Phys. 12 424

Google Scholar

Google Scholar

[2] Phillips N W, Yu H, Das S, Yang D, Mizohata K, Liu W, Xu R, Harder R J, Hofmann F 2020 Acta Mater. 195 219

Google Scholar

Google Scholar

[3] Gilbert M R, Dudarev S L, Zheng S, Packer L W, Sublet J C 2012 Nucl. Fusion 52 083019

[4] 马玉田, 刘俊标, 韩立, 田利丰, 王学聪, 孟祥敏, 肖善曲, 王波 2019 物理学报 68 040702

Google Scholar

Google Scholar

Ma Y T, Liu J B, Han L, Tian L F, Wang X C, Meng X M, Xiao S Q, Wang B 2019 Acta Phys. Sin. 68 040702

Google Scholar

Google Scholar

[5] 郭洪燕, 夏敏, 燕青芝, 郭立平, 陈济红, 葛昌纯 2016 物理学报 65 077803

Google Scholar

Google Scholar

Guo H Y, Xia M, Yan Q Z, Guo L P, Chen J H, Ge C C 2016 Acta Phys. Sin. 65 077803

Google Scholar

Google Scholar

[6] Tan X, Luo L, Chen H, Zhu X, Wu Y 2015 Sci. Rep-UK 5 12755

Google Scholar

Google Scholar

[7] Beiersdorfer P, Clementson J, Safronova U 2015 Int. J. Radiat. Oncol. 3 587

[8] Rieth M, Dudarev S L, Gonzalez de Vicente S M, Aktaa J, Ahlgren T, Antusch S, Armstrong D E J, Balden M, Baluc N, Barthe M F, Basuki W W, Battabyal M, Becquart C S, Blagoeva D, Boldyryeva H, Brinkmann J, Celino M, Ciupinski L, Correia J B, de Backer A, Domain C, Gaganidze E, García-Rosales C, Gibson J, Gilbert M R, Giusepponi S, Gludovatz B, Greuner H, Heinola K, Höschen T, Hoffmann A, Holstein N, Koch F, Krauss W, Li H, Lindig S, Linke J, Linsmeier C, López-Ruiz P, Maier H, Matejicek J, Mishra T P, Muhammed M, Muñoz A, Muzyk M, Nordlund K, Nguyen-Manh D, Opschoor J, Ordás N, Palacios T, Pintsuk G, Pippan R, Reiser J, Riesch J, Roberts S G, Romaner L, Rosiński M, Sanchez M, Schulmeyer W, Traxler H, Ureña A, van der Laan J G, Veleva L, Wahlberg S, Walter M, Weber T, Weitkamp T, Wurster S, Yar M A, You J H, Zivelonghi A 2013 Journal of Nuclear Materials 432 482

Google Scholar

Google Scholar

[9] Neu R, Hopf C, Kallenbach A, Pütterich T, Dux R, Greuner H, Gruber O, Herrmann A, Krieger K, Materials H M J J O N 2007 J. Nucl. Mater. 367/358/369/370 1497

[10] 张涛, 严玮, 谢卓明, 苗澍, 杨俊峰, 王先平, 方前锋, 刘长松 2018 金属学报 54 831

Google Scholar

Google Scholar

Zhang T, Yan W, Xie Z M, Miao S, Yang J F, Wang X P, Fang Q F, Liu C S 2018 Acta Metall. Sin. 54 831

Google Scholar

Google Scholar

[11] Zhe C, Niu L L, Wang Z, Tian L, Wei Q 2018 Acta Mater. 147 100

Google Scholar

Google Scholar

[12] Lang E, Madden N, Smith C, Krogstad J, Allain J P 2018 Int. J. Refract. Met. & H. 75 279

[13] Zhang Z X, Chen D S, Han W T, Kimura A 2015 Fusion Engineering & Design 98/99 2103

[14] Hu X, Koyanagi T, Fukuda M, Kumar N A P K, Snead L L, Wirth B D, Katoh Y 2016 Journal of Nuclear Materials 480 235

Google Scholar

Google Scholar

[15] Chen Z, Niu L L, Wang Z, Tian L, Kecskes L, Zhu K, Wei Q 2018 Acta Materialia 147 100

[16] Merola M, Escourbiac F, Raffray R, Chappuis P, Hirai T, Martin A 2014 Fusion Eng. Des. 89 890

Google Scholar

Google Scholar

[17] García-Rosales C, López-Ruiz P, Alvarez-Martín S, Calvo A, Ordás N, Koch F, Brinkmann J 2014 Fusion Eng. Des. 89 1611

Google Scholar

Google Scholar

[18] Yeh J W, Chen S K, Lin S J, Gan J Y, Chin T S, Shun T T, Tsau C H, Chang S Y 2004 Adv. Eng Mater. 6 299

Google Scholar

Google Scholar

[19] Cantor B, Chang I T H, Knight P, Vincent A J B 2004 Mater. Sci. Eng. A 375/376/377 213

[20] Miracle D B, Senkov O N 2017 Acta Mater. 122 448

Google Scholar

Google Scholar

[21] Senkov O N, Miracle D B, Chaput K J, Couzinie J P 2018 J. Mater. Res. 33 3092

Google Scholar

Google Scholar

[22] 王雪姣, 乔珺威, 吴玉程 2020 材料导报 17 1

Wang X J, Qiao J W, Wu Y C 2020 Mater. Rep. 17 1

[23] Ye Y F, Wang Q, Lu J, Liu C T, Yang Y 2016 Mater. Today 19 349

Google Scholar

Google Scholar

[24] He J Y, Liu W H, Wang H, Wu Y, Liu X J, Nieh T G, Lu Z P 2014 Acta Mater. 62 105

Google Scholar

Google Scholar

[25] Zhang Y, Zhou Y J, Lin J P, Chen G L, Liaw P K 2008 Adv. Eng. Mater. 10 534

[26] Guo S, Liu C T 2011 Prog. Nat. Sci-Mater. 21 433

Google Scholar

Google Scholar

[27] Guo S, Ng C, Lu J, Liu C T 2011 J. AppL. Phys. 109 103505

[28] Yang X, Zhang Y 2012 Mater. Chem. Phys. 132 233

Google Scholar

Google Scholar

[29] Ren MX, Li B- S, Fu H Z 2013 T. Nonferr. Metal. Soc. 23 991

Google Scholar

Google Scholar

[30] Zhang Y, Lu Z P, Ma S G, Liaw P K, Tang Z, Cheng Y Q, Gao M C 2014 MRS Commun. 4 57

Google Scholar

Google Scholar

[31] Gao M C, Carney C S, Doğan Ö N, Jablonksi P D, Hawk J A, Alman D E 2015 JOM 67 2653

Google Scholar

Google Scholar

[32] Wang Z, Huang Y, Yang Y, Wang J, Liu C T 2015 Scripta Mater. 94 28

Google Scholar

Google Scholar

[33] King D J M, Middleburgh S C, McGregor A G, Cortie M B 2016 Acta Mater. 104 172

Google Scholar

Google Scholar

[34] Varma S K, Sanchez F, Ramana C V 2020 J. Mater. Sci. Technol. 53 66

Google Scholar

Google Scholar

[35] Varma S K, Sanchez F, Moncayo S, Ramana C V 2020 J. Mater. Sci. Technol. 38 189

Google Scholar

Google Scholar

[36] 刘张全, 乔珺威 2019 中国材料进展 38 768

Liu Z Q, Qiao J W 2019 Mater. Chin. 38 768

[37] Senkov O N, Jensen J K, Pilchak A L, Miracle D B, Fraser H L 2018 Mater. Design 139 498

Google Scholar

Google Scholar

[38] Guo N N, Wang L, Luo L S, Li X Z, Chen R R, Su Y Q, Guo J J, Fu H Z 2016 Mater. Sci. Eng. A 651 698

Google Scholar

Google Scholar

[39] Senkov O N, Wilks G B, Miracle D B, Chuang C P, Liaw P K 2010 Intermetallics 18 1758

Google Scholar

Google Scholar

[40] Senkov O N, Wilks G B, Scott J M, Miracle D B 2011 Intermetallics 19 698

Google Scholar

Google Scholar

[41] Maresca F, Curtin W A 2020 Acta Mater. 182 235

Google Scholar

Google Scholar

[42] Wei S, Kim S J, Kang J, Zhang Y, Zhang Y, Furuhara T, Park E S, Tasan C C 2020 Nat. Mater. 19

[43] Yan J, Li M, Li K, Qiu J, Guo Y 2020 J. Mater. Eng. Perform. 29 2125

Google Scholar

Google Scholar

[44] Yan D, Song K, Sun H, Wu S, Zhao K, Zhang H, Yuan S, Kim J T, Chawake N, Renk O, Hohenwarter A, Wang L, Eckert J 2020 J. Mater. Eng. Perform. 29 399

Google Scholar

Google Scholar

[45] Gludovatz B, Hohenwarter A, Catoor D, Chang E H, George E P, Ritchie R O 2014 Science 345 1153

Google Scholar

Google Scholar

[46] Zou Y, Maiti S, Steurer W, Spolenak R 2014 Acta Mater. 65 85

Google Scholar

Google Scholar

[47] Yan J, Li K, Wang Y, Qiu J 2019 JOM 71 2489

Google Scholar

Google Scholar

[48] Long Y, Liang X, Su K, Peng H, Li X 2019 J. Alloy. Compd. 780 607

Google Scholar

Google Scholar

[49] Alvi S, Akhtar F 2019 Wear 426 412

[50] Xin S W, Zhang M, Yang T T, Zhao Y Y, Sun B R, Shen T D 2018 J. Alloy. Compd. 769 597

Google Scholar

Google Scholar

[51] Pan J, Dai T, Lu T, Ni X, Dai J, Li M 2018 Mater. Sci. Eng. A 738 362

Google Scholar

Google Scholar

[52] Xia A, Togni A, Hirn S, Bolelli G, Lusvarghi L, Franz R 2020 Surf. Coat. Tech. 385 125356

Google Scholar

Google Scholar

[53] Alvi S, Jarzabek D M, Kohan M G, Hedman D, Jenczyk P, Natile M M, Vomiero A, Akhtar F 2020 ACS Appl. Mater. Inter. 12 21070

[54] Kim H, Nam S, Roh A, Son M, Ham M H, Kim J H, Choi H 2019 Int. J. Refract. Met. H. 80 286

Google Scholar

Google Scholar

[55] El-Atwani O, Li N, Li M, Devaraj A, Baldwin J K S, Schneider M M, Sobieraj D, Wróbel J S, Nguyen-Manh D, Maloy S A 2018 Sci. Adv. 5

[56] Zou Y, Ma H, Spolenak R 2015 Nat. Commun. 6 7748

Google Scholar

Google Scholar

[57] Guo Y, Wang H, Liu Q 2020 J. Alloy. Compd. 834 155147

[58] Guo Y, Liu Q 2018 Intermetallics 102 78

Google Scholar

Google Scholar

[59] Moorehead M, Bertsch K, Niezgoda M, Parkin C, Elbakhshwan M, Sridharan K, Zhang C, Thoma D, Couet A 2020 Mater. Design 187 108358

[60] Feng X, Tang G, Gu L, Ma X, Sun M, Wang L 2012 Appl. Surf. Sci. 261 447

[61] Jiang H, Jiang L, Han K, Lu Y, Wang T, Cao Z, Li T 2015 J. Mater. Eng. Perform. 24 4594

[62] Zhang B, Gao M C, Zhang Y, Guo S M 2015 CALPHAD 51 193

[63] Anzorena M S, Bertolo A A, Gagetti L, Kreiner A J, Mosca H O, Bozzolo G, del Grosso M F 2016 Mater. Design 111 382

[64] Yao H W, Qiao J W, Gao M C, Hawk J A, Ma S G, Zhou H F, Zhang Y 2016 Mat. Sci. Eng. A-STRUCT 674 203

Google Scholar

Google Scholar

[65] Han Z D, Chen N, Zhao S F, Fan L W, Yang G N, Shao Y, Yao K F 2017 Intermetallics 84 153

Google Scholar

Google Scholar

[66] Han Z D, Luan H, Liu X, Chen N, Li X Y, Shao Y, Yao K 2017 Mater. Sci. Eng. A 712

[67] Waseem O A, Ryu H J 2017 Sci. Rep-UK 7 1926

Google Scholar

Google Scholar

[68] Das S, Robi P S, Iop 2018 International Conference on Recent Advances in Materials & Manufacturing Technologies

[69] Zhang W, Liaw P, Zhang Y 2018 Entropy 20

[70] Ikeuchi D, King D J M, Laws K J, Knowles A J, Aughterson R D, Lumpkin G R, Obbard E G 2019 Scripta Mater. 158 141

Google Scholar

Google Scholar

[71] Ley N A, Segovia S, Gorsse S, Young M L 2019 Metall. Mater. Trans. A 50A 4867

[72] Senkov O N, Rao S I, Butler T M, Chaput K J 2019 J. Alloy. Compd. 808 151685

Google Scholar

Google Scholar

[73] Takeuchi A, Wada T, Kato H 2019 Mater. Trans. 60 2267

Google Scholar

Google Scholar

[74] Takeuchi A, Wada T, Kato H 2019 Mater. Trans. 60 1666

Google Scholar

Google Scholar

[75] Wang H, Liu Q, Guo Y, Lan H 2019 Intermetallics 115 106613

Google Scholar

Google Scholar

[76] Liu X F, Tian Z L, Zhang X F, Chen H H, Liu T W, Chen Y, Wang Y J, Dai L H 2020 Acta Mater. 186 257

Google Scholar

Google Scholar

[77] Patel D, Richardson M D, Jim B, Akhmadaliev S, Goodall R, Gandy A S 2020 J. Nucl. Mater. 531 152005

Google Scholar

Google Scholar

[78] Xin S W, Shen X, Du C C, Zhao J, Sun B R, Xue H X, Yang T T, Cai X C, Shen T D 2021 J. Nucl. Mater. 853 155995

[79] Hung S B, Wang C J, Chen Y Y, Lee J W, Li C L 2019 Surf. Coat. Tech. 375 802

Google Scholar

Google Scholar

[80] Malinovskis P, Fritze S, Riekehr L, von Fieandt L, Cedervall J, Rehnlund D, Nyholm L, Lewin E, Jansson U 2018 Mater. Design 149 51

Google Scholar

Google Scholar

[81] Lee C, Song G, Gao M C, Feng R, Chen P, Brechtl J, Chen Y, An K, Guo W, Poplawsky J D, Li S, Samaei A T, Chen W, Hu A, Choo H, Liaw P K 2018 Acta Mater. 160 158

Google Scholar

Google Scholar

[82] Hemphill M A, Yuan T, Wang G Y, Yeh J W, Tsai C W, Chuang A, Liaw P K 2012 Acta Mater. 60 5723

Google Scholar

Google Scholar

[83] Singh S, Wanderka N, Murty B S, Glatzel U, Banhart J 2011 Acta Mater. 59 182

Google Scholar

Google Scholar

[84] Li Z, Pradeep K G, Deng Y, Raabe D, Tasan C C 2016 Nature 534 227

[85] Shao L, Zhang T, Li L, Zhao Y, Huang J, Liaw P K, Zhang Y 2018 J. Mater. Eng. Perform. 27 6648

Google Scholar

Google Scholar

[86] 胡赓祥, 蔡珣, 戎咏华 2003 材料科学基础 (上海: 上海交通大学出版社)

Hu G X, Cai X, Rong Y H 2003 Fundamentals of Materials Science (Beijing: Shanghai Jiao Tong University Press) (in Chinese)

[87] 张联盟, 黄学辉, 宋晓岚 2008 材料科学基础 (武汉: 武汉理工大学出版社)

Zhang L M, Huang X H, Song X L 2008 Fundamentals of Materials Science (Wuhan: Wuhan Li Gong University Press) (in Chinese)

[88] Callister W D, Rethwisch D G 2014 Materials Science and Engineering (United States of America: Wiley)

[89] Gao M C, Yeh J W, Liaw P K, Zhang Y 2016 High Entropy Alloys Fundamentals and Applications (New York: Springer Press)

[90] Zhou R, Chen G, Liu B, Wang J, Han L, Liu Y 2018 Int. J. Refract. Met. H. 75 56

Google Scholar

Google Scholar

[91] Ye Y X, Liu C Z, Wang H, Nieh T G 2018 Acta Mater. 147 78

Google Scholar

Google Scholar

[92] Poulia A, Georgatis E, Lekatou A, Karantzalis A E 2016 Int. J. Refract. Met. H. 57 50

Google Scholar

Google Scholar

[93] Hsu C Y, Sheu T S, Yeh J W, Chen S K 2010 Wear 268 653

Google Scholar

Google Scholar

[94] Wang Y, Yang Y, Yang H, Zhang M, Qiao J 2017 J. Alloy. Compd. 725 365

Google Scholar

Google Scholar

[95] Liu Y, Ma S, Gao M C, Zhang C, Zhang T, Yang H, Wang Z, Qiao J 2016 Metall. Mater Trans. A 47 3312

Google Scholar

Google Scholar

[96] Yadav S, Kumar A, Biswas K 2018 Mater. Chem. Phys. 210 222

Google Scholar

Google Scholar

[97] Zhang A, Han J, Su B, Meng J 2017 J. Alloy. Compd. 725 700

Google Scholar

Google Scholar

[98] Gorban’ V F, Krapivka N A, Karpets M V, Kostenko A D, Samelyuk A N, Kantsyr E V 2017 J. Frict. Wear 38 292

Google Scholar

Google Scholar

[99] Poulia A, Georgatis E, Lekatou A, Karantzalis A 2017 Adv. Eng. Mater. 1 9

[100] Shu W M, Luo G N, Yamanishi T 2007 J. Nucl. Mater. 367/368/369/370 1463

[101] Nishijima D, Ye M Y, Ohno N, Takamura S 2003 J. Nucl. Mater. 313/314/315/316 97

[102] Nagata S, Tsuchiya B, Sugawara T, Ohtsu N, Shikama T 2002 J. Nucl. Mater. 307/308/309/310/311 1513

[103] Nishijima D, Ye M Y, Ohno N, Takamura S 2004 J. Nucl. Mater. 329/330/331/332/333 1029

[104] Takamura S, Ohno N, Nishijima D, Kajita S 2006 Plasma Fusion Res. 1 051

Google Scholar

Google Scholar

[105] Granberg F, Nordlund K, Ullah M W, Jin K, Lu C, Bei H, Wang L M, Djurabekova F, Weber W J, Zhang Y 2016 Phys. Rev. Lett. 116 135504

Google Scholar

Google Scholar

[106] El-Atwani O, Hinks J A, Greaves G, Allain J P, Maloy S A 2017 Mater. Res. Lett. 5 343

Google Scholar

Google Scholar

[107] El-Atwani O, Esquivel E, Efe M, Aydogan E, Wang Y Q, Martinez E, Maloy S A 2018 Acta Mater. 149 206

Google Scholar

Google Scholar

[108] Vetterick G A, Gruber J, Suri P K, Baldwin J K, Kirk M A, Baldo P, Wang Y Q, Misra A, Tucker G J, Taheri M L 2017 Sci. Rep-UK 7 12275

Google Scholar

Google Scholar

[109] Yi X, Jenkins M L, Kirk M A, Zhou Z, Roberts S G 2016 Acta Mater. 112 105

Google Scholar

Google Scholar

[110] Setyawan W, Nandipati G, Roche K J, Heinisch H L, Wirth B D, Kurtz R J 2015 J. Nucl. Mater. 462 329

Google Scholar

Google Scholar

[111] Cai W, Li Y, Dowding R, Mohamed F, Lavernia E 1995 Rev. Particul. Mater. 3 71

[112] Wiley J 1994 Dynamic Behavior of Materials ppi-xviii

[113] Arfsten D P, Still K R, Ritchie G D 2001 Toxicol Ind Health 17 180

Google Scholar

Google Scholar

[114] Magness L S 1994 Mechan. Mater. 17 147

Google Scholar

Google Scholar

[115] Kim D K, Lee S, Hyung Baek W 1998 Mater. Sci. Eng. A 249 197

Google Scholar

Google Scholar

[116] 陈海华, 张先锋, 熊玮, 刘闯, 魏海洋, 汪海英, 戴兰宏 2020 力学学报 52 1443

Google Scholar

Google Scholar

Chen H H, ZHang X F, Xiong W, Liu C, Wei H Y, Wang H Y, Dai L H 2020 Chin. J. Theor. Appl. Mec. 52 1443

Google Scholar

Google Scholar

[117] Tang Z, Huang L, He W, Liaw P 2014 Entropy 16 895

Google Scholar

Google Scholar

[118] Jayaraj J, Thinaharan C, Ningshen S, Mallika C, Kamachi Mudali U 2017 Intermetallics 89 123

Google Scholar

Google Scholar

[119] Wang S, Xu J 2016 Mater. Sci. Eng. C 73

计量

- 文章访问数: 18779

- PDF下载量: 421

- 被引次数: 0

下载:

下载: